Pnömatik sisteminiz, kötü monte edilmiş itmeli bağlantı parçaları aracılığıyla basınçlı havayı tahliye ediyor ve binlerce dolara mal oluyor boşa harcanan enerji1 Sistem performansından ödün verirken ve tüm operasyonunuzu durdurabilecek güvenlik tehlikeleri yaratırken. 😰

Pnömatik sızıntıların önlenmesi için temiz hortum hazırlığı, doğru yerleştirme derinliği, yeterli hortum desteği, uygulamanız için uygun bağlantı parçası seçimi ve düzenli bakım denetimi yoluyla uygun itmeli bağlantı parçası montajı gerekir - bu en iyi uygulamaların izlenmesi, sistem verimliliğini koruyan güvenilir, uzun ömürlü pnömatik bağlantılar sağlarken bağlantı kaynaklı sızıntıların 95%'sini ortadan kaldırır.

Kısa bir süre önce Ohio'daki bir paketleme tesisinde bakım mühendisi olarak çalışan Sarah ile çalıştım. Sarah, yanlış monte edilen geçmeli bağlantı elemanlarından kaynaklanan basınçlı hava kaçakları nedeniyle ayda $3.000 kaybediyordu. Kapsamlı kurulum protokolümüzü uyguladıktan sonra, tesisi 18 ay boyunca sızıntı kaynaklı sıfır arıza elde etti ve basınçlı hava maliyetlerini 40% azalttı.

İçindekiler

- Sızdırmaz Push-in Fitting Montajı için En Kritik Adımlar Nelerdir?

- Özel Uygulamanız için Doğru Push-in Fittingi Nasıl Seçersiniz?

- Hangi Yaygın Montaj Hataları En Çok Pnömatik Kaçağa Neden Olur?

- Hangi Bakım Uygulamaları Push-in Bağlantıların Uzun Vadede Sızdırmaz Kalmasını Sağlar?

Sızdırmaz Push-in Fitting Montajı için En Kritik Adımlar Nelerdir?

Doğru montaj tekniği, basınç altında tutarlı performans gösteren güvenilir, sızdırmaz pnömatik bağlantıların temelidir.

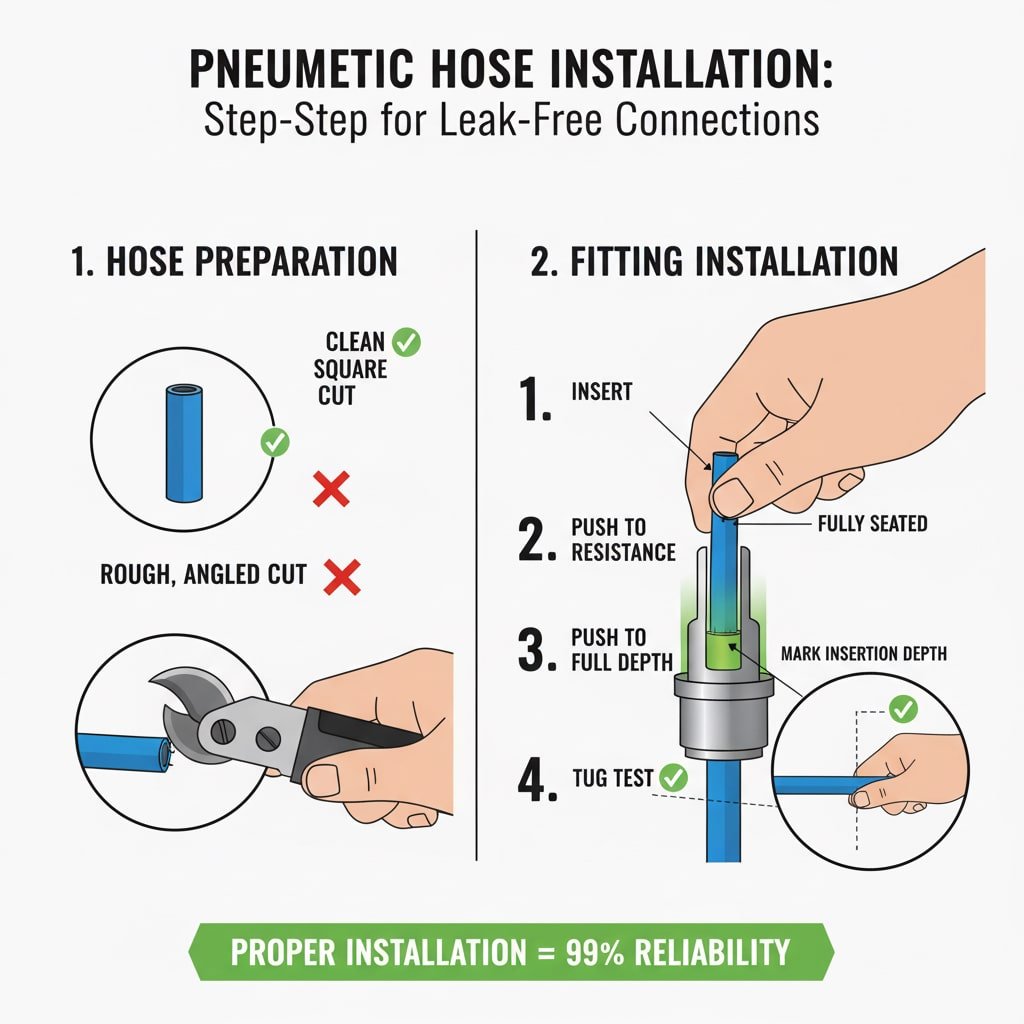

Kritik kurulum adımları arasında uygun aletlerle temiz, kare hortum kesimleri yapmak, direnç hissedilene kadar hortumu tam derinliğe yerleştirmek, yeterli gerinim azaltıcı2uyumlu hortum malzemeleri kullanmak ve 1,5 kat çalışma basıncında basınç testi yapmak - bu adımlar optimum sızdırmazlık sağlar, erken aşınmayı önler ve doğru şekilde uygulandığında 99%'yi aşan bağlantı güvenilirliği sağlar.

Hortum Hazırlama Temelleri

Temel Kesim Teknikleri:

- Temiz kesikler: Keskin pnömatik hortum kesiciler kullanın, asla bıçak veya makas kullanmayın

- Kare uçlar: Conta baypasını önlemek için dik kesimlerden emin olun

- Pürüzsüz yüzey: Contalara zarar veren çapakları ve pürüzlü kenarları giderin

- Uygun uzunlukta: Tam yerleştirme derinliği artı çalışma uzunluğu için hesap

Kalite Kontrol Kontrol Listesi:

- ✅ Kesim mükemmel kare ve temiz

- ✅ Görünür çapak veya hasar yok

- ✅ Hortum ucunda kirlenme yok

- ✅ Uygulama için uygun hortum malzemesi

Kurulum İşlemi Adımları

Adım Adım Kurulum Protokolü:

| Adım | Eylem | Kritik Nokta | Yaygın Hata |

|---|---|---|---|

| 1 | Bağlantı parçasını inceleyin | Hasar veya kirlenme olup olmadığını kontrol edin | Hasarlı bağlantı parçalarının kullanılması |

| 2 | Hortumu hazırlayın | Temiz, kare kesim | Açılı veya kaba kesimler |

| 3 | Tamamen yerleştirin | Direnç hissedilene kadar itin | Kısmi yerleştirme |

| 4 | İtmeye devam edin | Gövde montajında alt kısım | İlk dirençte durmak |

| 5 | Römorkör testi | Güvenli bağlantıyı doğrulayın | Doğrulamayı atlama |

| 6 | İşaret derinliği | Gelecekteki denetimler için referans | Ekleme referansı yok |

Basınç Testi ve Doğrulama

Test Protokolü Gereksinimleri:

- İlk basınç: 5 dakika boyunca 1,5x çalışma basıncı

- Sızıntı tespiti: Elektronik dedektör veya sabun çözeltisi

- Çekme testi: Mekanik bağlantı gücünü doğrulayın

- Dokümantasyon: Test sonuçlarını ve tarihi kaydedin

Kabul Kriterleri:

- Sıfır tespit edilebilir sızıntı test basıncında

- Hortum hareketi yok çekme testi sırasında

- Uygun yerleştirme derinliği muhafaza edildi

- Temiz, hasarsız bağlantı görünümü

Özel Uygulamanız için Doğru Push-in Fittingi Nasıl Seçersiniz?

Doğru geçmeli bağlantı parçasının seçilmesi optimum performans sağlar ve uyumsuz bileşenlerin neden olduğu sızıntıları önler.

Hortum malzemesi uyumluluğuna (poliüretan en iyi sonucu verir), basınç derecesi gereksinimlerine, sıcaklık aralığına, ihtiyaç duyulan bağlantı türüne ve çevresel koşullara göre geçmeli bağlantı parçalarını seçin - doğru seçim contanın bozulmasını önler, yeterli kavrama gücü sağlar ve tipik endüstriyel uygulamalarda 5 yılı aşan güvenilir hizmet ömrü sağlar.

Malzeme Uyumluluk Matrisi

Hortum Malzemesi Performansı:

| Hortum Tipi | Uyumluluk | Kavrama Gücü | Mühür Kalitesi | Önerilen Kullanım |

|---|---|---|---|---|

| Poliüretan (PU)3 | Mükemmel | 90-95% | Üstün | Yüksek basınçlı sistemler |

| Naylon (PA) | İyi | 85-90% | İyi | Genel uygulamalar |

| Kauçuk (NBR) | Adil | 70-80% | Adil | Sadece düşük basınç |

| PVC | Zayıf | 60-70% | Zayıf | Tavsiye edilmez |

Basınç ve Sıcaklıkla İlgili Hususlar

Derecelendirme Gereksinimleri:

- Çalışma basıncı: Fitting değeri sistem basıncını 25% kadar aşmalıdır

- Sıcaklık aralığı: Hem ortam hem de proses sıcaklıklarını göz önünde bulundurun

- Basınç döngüsü: Dinamik yükleme etkilerini hesaba katın

- Güvenlik faktörü: Minimum 4:1 patlama/çalışma basıncı oranı4

Çevresel Faktörler:

- Kimyasal maruziyet: Proses sıvıları ile sızdırmazlık uyumluluğu sağlayın

- UV dayanımı: Dış mekan kurulumları için gereklidir

- Titreşim direnci: Mobil ekipman için kritik

- Sıcaklık döngüsü: Contalar üzerindeki genleşme/büzülme etkileri

Bepto Push-in Fitting Çözümleri

Rotsuz Silindir Sistemlerimiz:

Çubuksuz silindirlerimiz için özel olarak tasarlanmış birinci sınıf itmeli bağlantı parçaları sunuyoruz:

- Basınç değerleri: 300 PSI'a kadar çalışma basıncı

- Sıcaklık aralığı: -40°F ila 200°F çalışma kapasitesi

- Malzeme seçenekleri: Pirinç, paslanmaz çelik ve kompozit gövdeler

- Boyut aralığı: 4 mm ila 16 mm tüp uyumluluğu

- Kalite güvencesi: 100% sevkiyat öncesi basınç testinden geçirilmiştir

Hangi Yaygın Montaj Hataları En Çok Pnömatik Kaçağa Neden Olur?

Yaygın montaj hatalarını anlamak ve bunlardan kaçınmak, geçmeli fitting arızalarının ve sızıntılarının çoğunu önler.

En çok sızıntıya neden olan montaj hataları arasında eksik hortum yerleştirme (40% arızaya neden olur), hasarlı veya kontamine hortum uçlarının kullanılması, yanlış hortum malzemesi seçimi, yetersiz gerilim azaltma ve basınç testinin atlanması yer alır - uygun eğitim ve kalite kontrol yoluyla bu hatalardan kaçınmak, erken bağlantı arızalarının 90%'sini ortadan kaldırır.

En Önemli Kurulum Hataları

Kritik Hata Analizi:

| Hata Türü | Frekans | Sızıntı Riski | Önleme Yöntemi |

|---|---|---|---|

| Eksik yerleştirme | 40% | Yüksek | Doğru eğitim, derinlik işaretlemesi |

| Hasarlı hortum uçları | 25% | Yüksek | Kaliteli kesici takımlar |

| Yanlış hortum malzemesi | 15% | Orta | Malzeme uyumluluk tablosu |

| Gerilim azaltıcı yok | 12% | Orta | Doğru destek kurulumu |

| Kirlenmiş bağlantılar | 8% | Düşük | Temiz montaj uygulamaları |

Eksik Yerleştirme Sorunları

Yerleştirme Derinliği Sorunları:

- Kısmi angajman: Conta tam olarak sıkıştırılmamış

- Zayıf bağlantı: Azalmış kavrama gücü

- Basınç hassasiyeti: Yük altında sızıntılar oluşur

- İlerleyen başarısızlık: Bağlantı zamanla gevşer

Önleme Stratejileri:

- Eğitim vurgusu: "Dirence kadar itin, sonra daha fazla itin "i öğretin

- Görsel göstergeler: Ekleme derinliği pencereli bağlantı parçaları kullanın

- Kalite kontrol: Kurulumdan sonra zorunlu römorkör testi

- Dokümantasyon: Referans için uygun yerleştirme derinliğini işaretleyin

Hortum Ucu Hasarını Önleme

Kesici Takım Gereksinimleri:

- Keskin bıçaklar: Kesici takımları düzenli olarak değiştirin

- Doğru teknik: Tek, temiz kesme hareketi

- Çapak alma: Tüm kesme eserlerini kaldırın

- Teftiş: Kurulumdan önce görsel doğrulama

Michigan'daki bir otomotiv tesisinde tesis mühendisi olan Michael, kötü kesim uygulamaları nedeniyle ayda 15-20 sızıntı arızası yaşıyordu. Önerilen kesme prosedürlerimizi ve aletlerimizi uyguladıktan sonra:

- Azaltılmış arızalar ayda 2'den aza

- Elendi aci̇l hafta sonu onarimlari

- $45,000 tasarruf sağlandı yıllık bakım maliyetlerinde

- Geliştirilmiş 85% ile genel sistem güvenilirliği

Hangi Bakım Uygulamaları Push-in Bağlantıların Uzun Vadede Sızdırmaz Kalmasını Sağlar?

Düzenli bakım ve inceleme, geçmeli bağlantı elemanlarının hizmet ömürleri boyunca sızdırmaz performans göstermesini sağlar.

Etkili bakım, sızıntı ve hasara karşı aylık görsel denetimleri, kritik bağlantıların üç ayda bir basınç testine tabi tutulmasını, yüksek döngülü bağlantı parçalarının yıllık olarak değiştirilmesini, tüm bakım faaliyetlerinin uygun şekilde belgelenmesini ve tehlikeye giren bağlantıların derhal değiştirilmesini içerir - bu uygulamalar, maliyetli acil durum arızalarını önlerken bağlantı ömrünü tipik servis aralıklarının 3-5 kat ötesine uzatır.

Denetim Programı ve Prosedürleri

Bakım Sıklığı:

- Günlük: Rutin işlemler sırasında görsel kontrol

- Haftalık: Kritik devrelerde sistematik kaçak tespiti

- Aylık: Dokümantasyon ile detaylı inceleme

- Üç ayda bir: Basınç testi ve bağlantı doğrulaması

- Her yıl: Aşınma bileşenlerinin önleyici değişimi

Kaçak Tespit Yöntemleri

Tespit Teknikleri:

- Elektronik dedektörler: En hassas ve doğru

- Sabun çözeltisi: Rutin kontroller için uygun maliyetli

- Ultrasonik algılama5: Gürültülü ortamlarda etkilidir

- Basınç izleme: Sistem genelinde sızıntı değerlendirmesi

Dokümantasyon Gereklilikleri:

- Sızıntı yeri: Hassas tanımlama ve işaretleme

- Ciddiyet değerlendirmesi: Sızıntı oranını ve etkisini ölçün

- Düzeltici eylem: Gerçekleştirilen onarım veya değiştirme

- Takip testi: Onarım etkinliğinin doğrulanması

Önleyici Değiştirme Stratejisi

Değiştirme Kriterleri:

- Yüksek çevrimli bağlantılar: Yıllık olarak değiştirin

- Kritik uygulamalar: 80% hizmet ömründe önleyici değiştirme

- Çevresel maruziyet: Zorlu koşullarda daha sık değiştirme

- Performans düşüşü: İlk sızıntı belirtisinde değiştirin

Bepto Bakım Desteği:

Pnömatik sistemlerimiz için kapsamlı bakım desteği sağlıyoruz:

- Bakım eğitimi: Doğru muayene ve değiştirme teknikleri

- Yedek parçalar: Push-in bağlantı parçaları ve bileşenlerinin tam envanteri

- Teknik destek: Sorun giderme ve optimizasyon için uzman rehberliği

- Dokümantasyon sistemleri: Bakım izleme ve zamanlama araçları

Düzenli bakım, pnömatik sistem güvenilirliğine yapacağınız en iyi yatırımdır - birkaç dakikalık kontrol, saatlerce sürecek acil onarımları önler! 🔧

Sonuç

Doğru push-in fitting kurulumu ve bakımı, maliyetli pnömatik sızıntıları ortadan kaldırır - güvenilir, verimli sistem çalışması sağlamak için eğitim ve kalite uygulamalarına yatırım yapın. ⚙️

Push-in Fitting Montajı ve Sızıntı Önleme Hakkında SSS

S: Hortumu itmeli bağlantı parçasına ne kadar derine sokmalıyım?

Hortumu direnç hissedene kadar takın, ardından bağlantı parçası gövdesine tamamen oturana kadar itmeye devam edin - kısmi takma, itmeli bağlantı parçası sızıntılarının ve bağlantı arızalarının önde gelen nedenidir.

S: Hortumu çıkardıktan sonra itmeli bağlantı parçalarını tekrar kullanabilir miyim?

Teknik olarak mümkün olsa da, geçmeli bağlantı parçalarının yeniden kullanılması conta aşınması ve kirlenme nedeniyle sızıntı riskini önemli ölçüde artırır, bu nedenle güvenilir bağlantılar sağlamak için kritik uygulamalarda yeni bağlantı parçaları kullanmanızı öneririz.

S: Push-in bağlantılardaki küçük pnömatik sızıntıları tespit etmenin en iyi yolu nedir?

Elektronik ultrasonik kaçak detektörleri en doğru tespiti sağlar, ancak basınç testi sırasında bağlantılara uygulanan sabun çözeltisi rutin bakım denetimleri için uygun maliyetli ve güvenilirdir.

S: Yüksek döngülü uygulamalarda geçmeli bağlantı parçalarını ne sıklıkla değiştirmeliyim?

Yüksek çevrimli uygulamalarda (>100.000 çevrim/yıl) veya herhangi bir sızıntı belirtisi görüldüğünde geçmeli bağlantı elemanlarını yıllık olarak değiştirin, çünkü önleyici değiştirme, acil onarımlardan ve sistemin çalışmama süresinden çok daha az maliyetlidir.

S: İtmeli bağlantı elemanlarım neden sadece yüksek basınç altında sızdırıyor?

Yüksek basınç sızıntıları tipik olarak eksik hortum yerleştirme veya conta baypasına izin veren hasarlı hortum uçlarını gösterir - tam yerleştirme derinliğinden emin olun ve güvenilir sızdırmazlık için temiz, kare hortum uçları oluşturmak için uygun kesme aletleri kullanın.

-

Endüstriyel sistemlerdeki basınçlı hava kaçakları nedeniyle yılda ne kadar enerji kaybedildiğine ilişkin sektör raporlarına ve verilere erişin. ↩

-

Mekanik gerilimi ve bağlantı arızasını önlemek için hortumlarda uygun gerilim azaltmanın arkasındaki mühendislik ilkelerini öğrenin. ↩

-

Pnömatik uygulamalar için poliüretan (PU) boruların teknik özelliklerini ve performans özelliklerini inceleyin. ↩

-

Bir bileşenin patlama basıncı ile normal çalışma basıncı arasındaki gerekli oranı tanımlayan mühendislik güvenlik standardını anlayın. ↩

-

Ultrasonik dedektörlerin arkasındaki teknolojiyi ve gaz kaçakları tarafından üretilen yüksek frekanslı sesi nasıl tespit ettiklerini keşfedin. ↩