Giriş

Pnömatik sisteminiz bir gecede gizemli bir şekilde basınç kaybediyor, ancak görünür bir sızıntı yok. 🔍 Her bağlantı parçasını kontrol ettiniz, şüpheli contaları değiştirdiniz ve hatları basınç testine tabi tuttunuz, ancak her sabah sistemin yeniden basınçlandırılması gerekiyor. Görünmez suçlu nedir? Conta malzemelerinden gaz geçmesi, birçok endüstriyel sistemde verimliliği sessizce azaltan ve işletme maliyetlerini -30% oranında artıran moleküler düzeyde bir olgudur.

Gaz geçirgenliği, sızdırmazlık malzemelerinin polimer matrisinden sıkıştırılmış havanın, malzeme kimyası, gaz türü, basınç farkı, sıcaklık ve sızdırmazlık kalınlığı tarafından belirlenen oranlarda moleküler difüzyonudur. 0,5-50 cm³/(cm²·gün·atm) aralığındaki geçirgenlik oranları, mükemmel şekilde takılmış sızdırmazlık elemanlarında bile kademeli basınç kaybına neden olur. Bu nedenle, uzun süreli basınç tutma, minimum hava tüketimi veya azot veya helyum gibi özel gazlarla çalışma gerektiren uygulamalar için malzeme seçimi çok önemlidir.

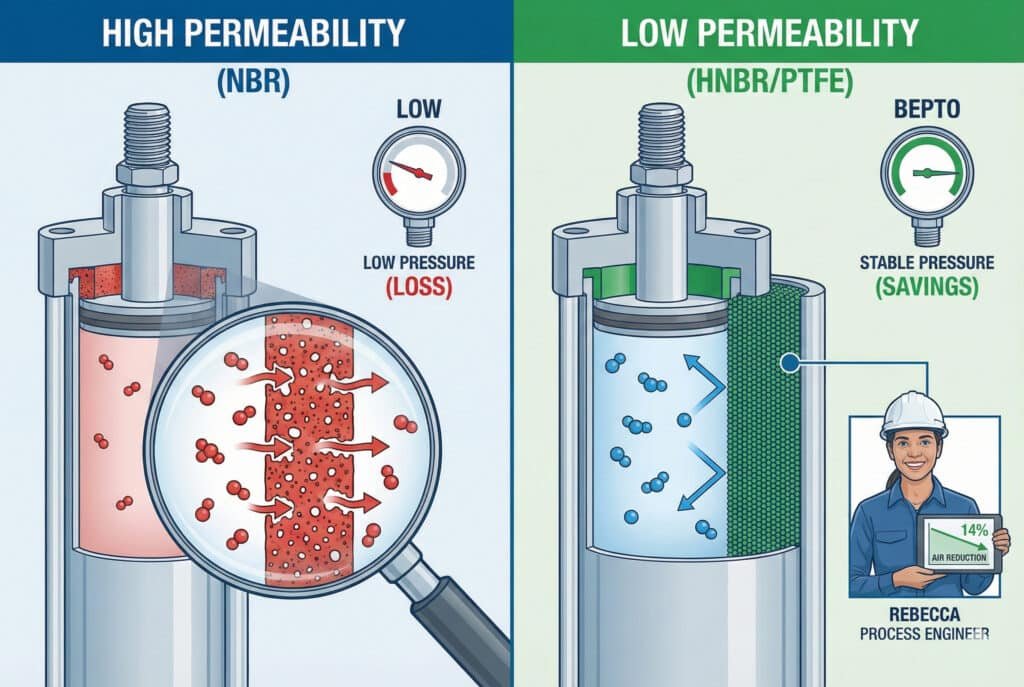

Geçen yıl, Massachusetts'teki bir ilaç ambalajlama tesisinde proses mühendisi olarak çalışan Rebecca ile çalıştım. Rebecca, açıklanamayan basınçlı hava tüketimi artışlarından dolayı çok sıkıntılıydı. Sistemi, tasarım özelliklerinden 18% daha fazla hava tüketiyordu ve bu da yıllık $12.000'den fazla kompresör enerjisi israfına neden oluyordu. Silindir conta malzemelerini analiz ettikten sonra, sorunun yüksek geçirgenliğe sahip NBR contalardan kaynaklandığını keşfettik. HNBR ve PTFE conta sistemlerine sahip düşük geçirgenlikli Bepto silindirlerine geçilmesi, hava tüketimini 14% azalttı ve yedi ayda kendini amorti etti. 💰

İçindekiler

- Gaz Geçirgenliği Nedir ve Sızıntıdan Ne Farkı Vardır?

- Farklı conta malzemelerinin gaz geçirgenlik oranları nasıl karşılaştırılır?

- Pnömatik Silindir Uygulamalarında Geçirgenlik Oranlarını Etkileyen Faktörler Nelerdir?

- Kritik Uygulamalar için Geçirgenliği En Aza İndiren Conta Malzemeleri Hangileridir?

Gaz Geçirgenliği Nedir ve Sızıntıdan Ne Farkı Vardır?

Permeasyonun moleküler fiziğini anlamak, gizemli basınç kayıplarını teşhis etmenize ve uygun sızdırmazlık malzemelerini seçmenize yardımcı olur. 🔬

Gaz geçirgenliği, gaz moleküllerinin sızdırmazlık malzemesi yüzeyinde çözünmesi, konsantrasyon gradyanlarının etkisiyle polimer matrisinde yayılması ve düşük basınç tarafında desorbe olmasıyla oluşan üç aşamalı bir moleküler süreçtir. Boşluklar veya kusurlardan kaynaklanan mekanik sızıntıların aksine, geçirgenlik, geçirgenlik katsayısı (çözünürlük ve difüzyon katsayısının çarpımı) tarafından belirlenen oranlarda sağlam malzemeden gerçekleşir. Bu nedenle, geçirgenlik kaçınılmazdır ancak malzeme seçimi ve sızdırmazlık geometrisinin optimizasyonu ile kontrol edilebilir.

Permeasyonun Moleküler Mekanizması

Sızdırmazlık malzemelerini, polimer zincirleri arasında mikroskobik boşluklar bulunan moleküler süngerler olarak düşünün. Gaz molekülleri, “sızdırmaz” olmalarına rağmen, aslında malzeme yüzeyine çözünebilir, bu boşluklardan geçebilir ve diğer tarafta ortaya çıkabilir. Bu bir kusur değildir; tüm elastomerlerde ve polimerlerde meydana gelen temel bir fizik olayıdır.

Süreç şu şekilde ilerler Fick'in difüzyon yasaları1. Geçirgenlik oranı, contadaki basınç farkıyla orantılı ve conta kalınlığıyla ters orantılıdır. Bu, basıncın iki katına çıkmasıyla geçirgenlik oranının da iki katına çıktığı, conta kalınlığının iki katına çıkmasıyla ise yarı yarıya azaldığı anlamına gelir.

Geçirgenlik ve Sızıntı: Önemli Farklılıklar

Birçok mühendis bu fenomenleri karıştırır, ancak bunlar temelde farklıdır:

Mekanik Sızıntı:

- Fiziksel boşluklar, çizikler veya hasarlar yoluyla meydana gelir.

- Akış hızı, basınca 0,5-1,0 kuvvetinde (akış rejimine bağlı olarak) bağlıdır.

- Sabun çözeltisiyle tespit edilebilir veya ultrasoni̇k sizinti dedektörleri̇2

- Uygun kurulum ve conta değişimi ile ortadan kaldırılır

- Genellikle litre/dakika cinsinden ölçülür.

Moleküler Geçirgenlik:

- Bozulmamış malzeme yapısı sayesinde gerçekleşir

- Akış hızı basınçla doğrusal bir ilişki içindedir (birinci dereceden süreç).

- Geleneksel sızıntı tespit yöntemleriyle tespit edilemez

- Malzeme seçimine bağlı olarak, yalnızca malzeme seçimi ile azaltılabilir

- Genellikle cm³/(cm²·gün·atm) veya benzer birimlerle ölçülür.

Bepto olarak, müşterilerin contaların kusurlu olduğunu iddia ettiği yüzlerce “gizemli sızıntı” vakasını araştırdık. Vakaların yaklaşık %'sinde sorun aslında sızıntı değil, geçirgenlikti; contalar mükemmel çalışıyordu, ancak malzeme geçirgenliği uygulama gereksinimleri için çok yüksekti.

Endüstriyel Pnömatiklerde Permeasyon Neden Önemlidir?

8 bar basınçta çalışan, 400 mm stroklu tipik bir 63 mm çaplı silindirde, standart NBR contalardan geçen hava miktarı günde 50-150 cm³ olabilir. Bu çok fazla gibi görünmeyebilir, ancak 24/7 çalışan 100 silindirde bu, günde 5-15 litreye karşılık gelir; bu da silindir başına yıllık 1.800-5.500 litreye denk gelir.

Sıkıştırılmış hava için metreküp başına $0,02-0,04 (kompresör enerjisi, bakım ve sistem maliyetleri dahil) ile, geçirgenlik kayıpları 100 silindirli sistem başına yıllık $360-2.200'e mal olabilir. Binlerce silindiri olan büyük tesisler için bu, bakım raporlarında tamamen görünmeyen önemli bir işletme gideri haline gelir.

Zaman Sabitleri ve Basınç Azalması Profilleri

Permeasyon, sızıntıdan farklı karakteristik basınç düşüş eğrileri oluşturur. Mekanik sızıntılar, başlangıçta hızlı olan ve zamanla yavaşlayan üstel basınç düşüşüne neden olur. Permeasyon, ilk dengelenme döneminden sonra neredeyse doğrusal bir basınç düşüşüne neden olur.

Bir silindiri 8 bar basınçla doldurup 24 saat boyunca basıncı izlerseniz, mekanizmaları ayırt edebilirsiniz:

- İlk saatte keskin düşüş, ardından istikrarlı seyir: Mekanik sızıntı

- Sabit, doğrusal düşüş: Geçirgenlik baskın

- Her ikisinin birleşimi: Karışık sızıntı ve geçirgenlik

Bu teşhis yaklaşımı, sayısız müşteri sorununu gidermeme ve conta değişimi mi yoksa malzeme yükseltmesi mi uygun çözüm olduğunu belirlememe yardımcı oldu.

Farklı conta malzemelerinin gaz geçirgenlik oranları nasıl karşılaştırılır?

Malzeme kimyası, geçirgenlik performansını temel olarak belirler ve bu nedenle verimlilik ve maliyet kontrolü açısından seçim çok önemlidir. 📊

Sıkıştırılmış hava için conta malzemesinin geçirgenlik oranları, büyüklük sırasına göre değişir: PTFE, 0,5-2 cm³/(cm²·gün·atm) ile en düşük geçirgenliği sunar, bunu 2-5 cm³/(cm²·gün·atm) ile Viton/FKM, HNBR 5-12, standart poliüretan 15-25 ve NBR 25-50 cm³/(cm²·gün·atm) ile devam eder. Bu farklılıklar, hava kaybı oranlarında 10-100 katlık bir değişime karşılık gelir ve malzeme seçimi, pnömatik sistemlerde geçirgenlikle ilgili işletme maliyetlerini en aza indirgemek için birincil faktör haline gelir.

Kapsamlı Malzeme Geçirgenlik Karşılaştırması

Bepto olarak, kullandığımız tüm sızdırmazlık malzemeleri üzerinde kapsamlı geçirgenlik testleri gerçekleştirdik. 23 °C'de sıkıştırılmış hava (esas olarak azot ve oksijen) için ölçtüğümüz veriler şöyledir:

| Conta Malzemesi | Geçirgenlik Oranı* | Göreceli Performans | Maliyet Faktörü | En İyi Uygulamalar |

|---|---|---|---|---|

| PTFE (Bakire) | 0.5-2 | Mükemmel (1x temel) | 3,5-4,0x | Kritik depolama, özel gazlar |

| Dolgulu PTFE | 1-3 | Mükemmel | 2.5-3.0x | Yüksek basınç, düşük geçirgenlik |

| Viton (FKM) | 2-5 | Çok iyi | 2,8-3,5x | Kimyasal direnç + düşük geçirgenlik |

| HNBR | 5-12 | İyi | 1.8-2.2x | Dengeli performans, yağ direnci |

| Poliüretan (AU) | 15-25 | Orta düzeyde | 1,0-1,2x | Standart pnömatik, iyi aşınma |

| NBR (Nitril) | 25-50 | Zayıf | 0,8-1,0x | Düşük basınçlı, maliyet duyarlı |

| Silikon | 80-150 | Çok Zayıf | 1.2-1.5x | Pnömatik sistemlerde kullanmayın (yüksek geçirgenlik) |

*Birimler: 23°C'deki hava için cm³/(cm²·gün·atm)

Bu Farklılıklar Neden Var: Polimer Kimyası

Polimerlerin moleküler yapısı, gaz moleküllerinin polimerler içinde ne kadar kolay çözünebileceğini ve yayılabileceğini belirler:

PTFE (Politetrafloroetilen): Güçlü karbon-flor bağları ile son derece sıkı moleküler paketleme, minimum serbest hacim oluşturur. Gaz molekülleri yapı içinde çok az yol bulur, bu da çok düşük geçirgenlikle sonuçlanır.

Florlu elastomerler (Viton/FKM)PTFE ile benzer flor kimyasına sahiptir, ancak daha esnek elastomerik yapıya sahiptir. Sızdırmazlık esnekliğini korurken mükemmel bariyer özellikleri sağlar.

Poliüretan: Orta derecede polarite ve hidrojen bağı, yarı geçirgen bir yapı oluşturur. İyi mekanik özelliklere sahiptir, ancak floropolimerlere göre daha yüksek geçirgenliğe sahiptir.

NBR (Nitril kauçuk): Önemli ölçüde serbest hacme sahip nispeten açık moleküler yapı, gaz difüzyonunu kolaylaştırır. Mekanik sızdırmazlık için mükemmeldir, ancak bariyer özellikleri zayıftır.

Gaza Özgü Geçirgenlik Değişimleri

Farklı gazlar aynı malzemeyi çok farklı hızlarda geçer. Helyum ve hidrojen gibi küçük moleküller nitrojen veya oksijenden 10-100 kat daha hızlı geçer:

Helyum geçirgenliği (havaya göre = 1,0x):

- NBR aracılığıyla: 15-25 kat daha hızlı

- Poliüretan sayesinde: 12-18 kat daha hızlı

- PTFE ile: 8-12 kat daha hızlı

Bu nedenle helyum sızıntı testi çok hassastır ve helyum veya hidrojen kullanan sistemler özel düşük geçirgenlikli sızdırmazlık malzemelerine ihtiyaç duyar. Bir keresinde, standart poliüretan contaların bir gecede 30% hidrojen kaybettiği bir hidrojen yakıt hücresi test laboratuvarına danışmanlık yaptım. PTFE contalara geçildiğinde kayıplar 3%'nin altına düştü. 🎈

Sıcaklığın Geçirgenlik Üzerindeki Etkileri

Permeasyon oranları sıcaklıkla birlikte katlanarak artar ve genellikle her 20-30°C artışta iki katına çıkar. Bu, aşağıdaki formüle uygundur: Arrhenius denklemi3—daha yüksek sıcaklıklar, polimer matrisinden difüzyon için daha fazla moleküler enerji sağlar.

Standart bir poliüretan conta için:

- 20°C'de: 20 cm³/(cm²·gün·atm)

- 40°C'de: 35-40 cm³/(cm²·gün·atm)

- 60 °C'de: 60-75 cm³/(cm²·gün·atm)

Bu sıcaklık hassasiyeti, sıcak ortamlarda (fırınların yakınında, yazın açık havada veya tropikal iklimlerde) çalışan silindirlerin, iklim kontrollü tesislerdeki aynı silindirlere göre önemli ölçüde daha yüksek geçirgenlik kayıpları yaşadığı anlamına gelir.

Pnömatik Silindir Uygulamalarında Geçirgenlik Oranlarını Etkileyen Faktörler Nelerdir?

Malzeme seçiminin ötesinde, çeşitli tasarım ve operasyonel parametreler gerçek dünya sistemlerinde gerçek geçirgenlik performansını etkiler. ⚙️

Pnömatik silindirlerdeki geçirgenlik oranları, conta geometrisi (kalınlık ve yüzey alanı), çalışma basıncı (doğrusal ilişki), sıcaklık (üstel artış), gaz bileşimi (küçük moleküller daha hızlı geçirgenlik gösterir), conta sıkıştırması (etkin kalınlık ve yoğunluğu etkiler) ve eskime (bozulma, conta ömrü boyunca geçirgenliği -50% artırır) gibi faktörlerden etkilenir. Uygun tasarım ve malzeme seçimi ile bu faktörleri optimize etmek, temel konfigürasyonlara kıyasla geçirgenlik kayıplarını -80% oranında azaltabilir.

Conta Geometrisi ve Etkin Kalınlık

Geçirgenlik oranı, contanın kalınlığıyla ters orantılıdır; yani gaz moleküllerinin kat etmesi gereken yol uzunluğuyla ters orantılıdır. İki kat daha kalın bir contanın geçirgenlik oranı yarı yarıya azalır. Ancak, pratik sınırlar vardır:

İnce contalar (1-2 mm kesit):

- Daha yüksek geçirgenlik oranları

- Daha düşük sızdırmazlık kuvveti gereklidir

- Düşük sürtünmeli uygulamalar için daha uygun

- Bepto düşük sürtünmeli çubuksuz silindirlerimizde kullanılır

Kalın contalar (3-5 mm kesit):

- Daha düşük geçirgenlik oranları

- Daha yüksek sızdırmazlık kuvveti gereklidir

- Uzun süreli basınç tutma için daha uygun

- Yüksek basınçlı ve uzun süreli tutma uygulamalarında kullanılır

Etkili kalınlık, contanın sıkıştırılmasına da bağlıdır. 15-20% sıkıştırılmış bir conta, sadece 5-10% sıkıştırılmış aynı contaya göre biraz daha yüksek yoğunluğa ve daha düşük geçirgenliğe sahiptir. Bu nedenle, uygun conta oluğu tasarımı önemlidir; çünkü sıkıştırmayı ve dolayısıyla geçirgenlik performansını kontrol eder.

Basınç Diferansiyel Etkileri

Sızıntıdan (güç yasası ilişkilerini izleyen) farklı olarak, geçirgenlik basınç farkıyla doğru orantılıdır. Basınç iki katına çıkarsa, geçirgenlik oranı da iki katına çıkar. Bu doğrusal ilişki, yüksek basınçlarda geçirgenliğin giderek daha önemli hale gelmesine neden olur.

Poliüretan contalı bir silindir için (20 cm³/(cm²·gün·atm) geçirgenlik):

- 4 bar'da: 80 cm³/(cm²·gün) geçirgenlik

- 8 bar'da: 160 cm³/(cm²·gün) geçirgenlik

- 12 bar'da: 240 cm³/(cm²·gün) geçirgenlik

Bu nedenle Bepto olarak, 10 barın üzerindeki uygulamalar için düşük geçirgenliğe sahip sızdırmazlık malzemeleri (HNBR veya PTFE) öneriyoruz. Yüksek basınçta geçirgenlik kayıpları, orta derecede geçirgen malzemeler için bile ekonomik açıdan önemli hale geliyor.

Gaz Bileşimi ve Molekül Boyutu

Endüstriyel basınçlı hava tipik olarak 78% azot, 21% oksijen ve 1% diğer gazlardan oluşur. Bu bileşenler farklı oranlarda nüfuz eder:

Göreceli geçirgenlik oranları (azot = 1,0x):

- Helyum: 10-20 kat daha hızlı

- Hidrojen: 8-15 kat daha hızlı

- Oksijen: 1,2-1,5 kat daha hızlı

- Azot: 1,0x (başlangıç değeri)

- Karbondioksit: 0,8-1,0x

- Argon: 0,6-0,8x

Özel gaz uygulamaları için (azot örtüsü, inert gaz işleme veya hidrojen sistemleri) bu durum kritik önem taşır. Kaliforniya'daki bir yarı iletken üretim tesisinde mühendis olarak çalışan Daniel ile çalıştım. Daniel, kontaminasyona duyarlı işlemler için azotla temizlenmiş silindirler kullanıyordu. Standart NBR contaları günde 8-10% azot kaybına neden oluyordu ve sürekli temizleme gerektiriyordu. Viton contalı Bepto silindirleri belirledik ve azot kaybını günlük 2%'nin altına düşürdük ve azot maliyetlerini yıllık $18.000 azalttık. 💨

Conta Yaşlanması ve Geçirgenlik Bozulması

Yeni contalar optimum geçirgenlik direncine sahiptir, ancak yaşlanma çeşitli mekanizmalar yoluyla performansı düşürür:

Sıkıştırma seti4: Kalıcı deformasyon, etkili conta kalınlığını azaltır.

Oksidasyon: Kimyasal bozunma, polimerde mikro boşluklar oluşturur.

Plastikleştirici kaybı: Uçucu bileşenler buharlaşarak malzemeyi daha kırılgan ve gözenekli hale getirir.

Mikro çatlama: Döngüsel stres, mikroskobik yüzey çatlakları oluşturur.

Bepto'da yaptığımız uzun süreli testlerde, poliüretan contalar için ilk bir milyon döngüde geçirgenlik oranlarının 20-30%, NBR contalar için ise 30-50% arttığını tespit ettik. PTFE ve Viton, 5 milyon döngüden sonra bile genellikle 10%'nin altında bir artışla minimum bozulma gösterir.

Bu yaşlanma etkisi, yeni conta performansı için optimize edilmiş sistemlerin verimliliğini kademeli olarak kaybedeceği anlamına gelir. İlk geçirgenlik oranlarının üzerinde 30-40% marjı ile tasarım yapmak, conta ömrü boyunca tutarlı performans sağlar.

Kritik Uygulamalar için Geçirgenliği En Aza İndiren Conta Malzemeleri Hangileridir?

Optimum sızdırmazlık malzemelerinin seçilmesi, geçirgenlik performansı, mekanik özellikler, maliyet ve uygulamaya özgü gereksinimler arasında denge kurulmasını gerektirir. 🎯

Kritik düşük geçirgenlik uygulamaları için, PTFE ve dolgulu PTFE bileşikleri, standart elastomerlere göre 10-50 kat daha düşük geçirgenlik ile en iyi performansı sunarken, HNBR, poliüretana göre 2-5 kat daha iyi geçirgenlik direnci ile genel endüstriyel kullanım için mükemmel bir maliyet-performans dengesi sağlar. Uygulamaya özel seçimde çalışma basıncı (12 bar için PTFE), sıcaklık aralığı (80°C'den yüksek sıcaklıklar için Viton), kimyasal maruziyet (yağlar/çözücüler için FKM) ve hava tüketim maliyetleri ile malzeme primine dayalı ekonomik gerekçeler dikkate alınmalıdır.

PTFE: Düşük Geçirgenlik için Altın Standart

Saf PTFE, eşsiz bir geçirgenlik direnci sunar, ancak dikkatli bir uygulama mühendisliği gerektirir. PTFE, kauçuk gibi elastik değildir; sızdırmazlık kuvvetini korumak için mekanik enerji (yaylar veya O-ringler) gerektiren bir termoplastiktir.

Avantajlar:

- En düşük geçirgenlik oranları (0,5-2 cm³/(cm²·gün·atm))

- Mükemmel kimyasal direnç (neredeyse evrensel)

- Geniş sıcaklık aralığı (-200°C ila +260°C)

- Çok düşük sürtünme katsayısı (0,05-0,10)

Sınırlamalar:

- Enerji elemanları gerektirir (karmaşıklık ekler)

- Daha yüksek başlangıç maliyeti (standart contaların 3-4 katı)

- Sürekli yüksek basınç altında soğuk akış yapabilir

- Hassas oluk tasarımı gerektirir

Bepto'da, uzun süreli basınç tutma, minimum hava tüketimi veya özel gazlarla çalışma gerektiren uygulamalar için premium çubuksuz silindirlerimizde yaylı PTFE contalar kullanıyoruz. Silindir başına yıllık permeasyon kayıpları $500-1.000'i aştığında, 3-4 kat daha yüksek maliyet kolayca haklı çıkar.

HNBR: Pratik Düşük Geçirgenlik Seçeneği

Hidrojene nitril kauçuk (HNBR), performans ve maliyet arasında mükemmel bir denge sunar. Kimyasal olarak standart NBR'ye benzer, ancak daha iyi ısı direnci, ozon direnci ve önemli ölçüde daha düşük geçirgenlik sağlayan doymuş polimer zincirlerine sahiptir.

Performans özellikleri:

- Geçirgenlik: 5-12 cm³/(cm²·gün·atm) (standart poliüretandan 2-5 kat daha iyi)

- Sıcaklık aralığı: -40°C ila +150°C

- Mükemmel yağ ve yakıt direnci

- İyi mekanik özellikler ve aşınma direnci

- Maliyet primi: Standart contaların 1,8-2,2 katı

8-12 bar basınçta çalışan çoğu endüstriyel pnömatik uygulamada, HNBR en iyi genel değeri sunar. Bepto yüksek basınçlı silindir serimizde HNBR'yi standart hale getirdik, çünkü bu malzeme çoğu uygulamada 12-24 ayda geri ödenen makul bir maliyet farkıyla ölçülebilir hava tüketimi azalması (tipik olarak 8-15%) sağlar.

Uygulama Bazlı Malzeme Seçim Kılavuzu

Bepto'da müşterilere malzeme seçiminde nasıl rehberlik ettiğimizi aşağıda açıklıyoruz:

Standart endüstriyel pnömatik (6-10 bar, ortam sıcaklığı):

- İlk tercih: Poliüretan (AU) – her alanda iyi performans

- Yükseltme seçeneği: HNBR – hava tüketiminin azaltılması için

- Premium seçenek: Dolgulu PTFE – kritik uygulamalar için

Yüksek basınçlı sistemler (10-16 bar):

- Minimum: HNBR – geçirgenlik kontrolü için gereklidir

- Tercih edilen: Dolgulu PTFE – basınç tutma için en uygun

- Kaçın: Standart NBR veya poliüretan (aşırı geçirgenlik)

Uzatılmış basınç tutma (döngüler arasında >8 saat):

- GerekliPTFE veya Viton – gece boyunca basınç kaybını en aza indirir

- Kabul edilebilir: Aşırı büyük contalı HNBR – kalınlığın artırılması geçirgenliği azaltır

- Kabul edilemez: NBR – bir gecede 20-40% basınç kaybedecek

Özel gaz uygulamaları (azot, helyum, hidrojen):

- GerekliPTFE – küçük moleküller için kabul edilebilir geçirgenliğe sahip tek malzeme

- Alternatif: Azot için Viton (kabul edilebilir ancak optimal değildir)

- Kaçın: Tüm standart elastomerler (kabul edilemez geçirgenlik oranları)

Düşük Geçirgenlikli Malzemelerin Ekonomik Gerekçesi

Conta malzemelerinin yükseltilmesine ilişkin karar, sadece ilk fiyat değil, toplam sahip olma maliyeti temel alınarak verilmelidir. İşte bir müşteri için yaptığım gerçek hayattan bir hesaplama:

Sistem: 50 silindir, 63 mm çap, 8 bar çalışma basıncı, 7/24 çalışma

Basınçlı hava maliyeti: $0,03/m³ (enerji, bakım ve sistem maliyetleri dahil)

Standart poliüretan contalar (20 cm³/(cm²·gün·atm)):

- Silindir başına geçirgenlik: ~120 cm³/gün = 44 litre/yıl

- Toplam sistem: 2.200 litre/yıl = $66/yıl

- Conta maliyeti: $8/silindir = toplam $400

HNBR contalar (8 cm³/(cm²·gün·atm)):

- Silindir başına geçirgenlik: ~48 cm³/gün = 17,5 litre/yıl

- Toplam sistem: 875 litre/yıl = $26/yıl

- Conta maliyeti: $15/silindir = toplam $750

- Yıllık tasarruf: $40/yıl, geri ödeme süresi: 8,75 yıl (sınırda durum)

PTFE contalar (1,5 cm³/(cm²·gün·atm)):

- Silindir başına geçirgenlik: ~9 cm³/gün = 3,3 litre/yıl

- Toplam sistem: 165 litre/yıl = $5/yıl

- Conta maliyeti: $32/silindir = toplam $1.600

- Yıllık tasarruf: $61/yıl, geri ödeme süresi: 19,7 yıl (bu durum için geçerli değildir)

Bu analiz, HNBR'nin bu uygulama için marjinal olabileceğini, PTFE'nin ise ekonomik olarak uygun olmadığını göstermektedir. Ancak, basınçlı hava maliyetleri daha yüksekse (bazı tesislerde $0,05/m³) veya basınç daha yüksekse (8 yerine 12 bar), ekonomi, düşük geçirgenlikli malzemeler lehine önemli ölçüde değişir.

Kısa bir süre önce, Teksas'ta bir gıda işleme tesisinde bakım müdürü olarak çalışan Maria'ya, 12 bar basınçta çalışan ve $0,048/m³ hava maliyeti olan 200 silindirli sistemi için bu analizi yapmasına yardımcı oldum. HNBR yükseltmesi, 6 aylık bir geri ödeme süresiyle ona yıllık $4.800 tasarruf sağladı. Bu, kompresörün çalışma süresini kısaltan ve ömrünü uzatan açık bir kazançtı. 📈

Test ve Doğrulama Yöntemleri

Düşük geçirgenlikli contalar belirlerken, doğrulama verilerini talep edin. Bepto'da, standartlaştırılmış yöntemler kullanarak kritik uygulamalar için geçirgenlik testi sertifikaları sağlıyoruz. ASTM D14345 test yöntemleri. Test, kontrollü basınç, sıcaklık ve nem koşulları altında bir conta numunesinden geçen gaz geçiş hızını ölçer.

Belirtilmesi gereken temel test parametreleri:

- Test gazı bileşimi (hava, azot veya belirli bir gaz)

- Test basıncı (çalışma basıncınızla aynı olmalıdır)

- Test sıcaklığı (çalışma aralığınızla eşleşmelidir)

- Örnek kalınlığı (gerçek conta boyutlarıyla eşleşmelidir)

Genel malzeme veri sayfalarını kabul etmeyin — farklı tedarikçilerden gelen “aynı” malzemenin farklı formülasyonları arasında gerçek geçirgenlik oranları 20-40% arasında değişebilir. Doğrulanmış test verileri, ödediğiniz paranın karşılığını aldığınızdan emin olmanızı sağlar.

Sonuç

Sızdırmazlık malzemelerinden gaz geçmesi, pnömatik sistemlerde görünmez ancak önemli bir basınçlı hava israfı, enerji tüketimi ve işletme maliyeti kaynağıdır. Geçme mekanizmalarını, malzeme performans farklılıklarını ve uygulamaya özgü gereksinimleri anlamak, hava kayıplarını -80% oranında azaltabilecek ve kompresör enerjisinin azaltılması ve sistem verimliliğinin artırılması yoluyla ölçülebilir bir yatırım getirisi sağlayabilecek bilinçli malzeme seçimi yapılmasını sağlar. Bepto'da, uzun vadeli işletme maliyetlerinin ilk satın alma fiyatını çok aştığını ve müşterilerimizin karlılığının her yıl verimli ve güvenilir performans sunan sistemlere bağlı olduğunu bildiğimiz için, sızıntıya karşı optimize edilmiş sızdırmazlık malzemeleriyle rodless silindirlerimizi tasarlıyoruz. 🌟

Pnömatik Contalarda Gaz Geçirgenliği Hakkında Sıkça Sorulan Sorular

S: Basınç kaybımın permeasyondan mı yoksa mekanik sızıntıdan mı kaynaklandığını nasıl belirleyebilirim?

Kontrollü basınç düşüşü testi gerçekleştirin: silindiri basınçlandırın, tamamen izole edin ve sabit sıcaklıkta 24 saat boyunca basıncı izleyin. Basınç ile zamanı grafik olarak gösterin — mekanik sızıntı, üstel bir düşüş eğrisi oluşturur (başlangıçta hızlı düşüş, ardından yavaşlama), geçirgenlik ise başlangıç dengelemesinden sonra doğrusal bir düşüş oluşturur. Bepto olarak, malzeme yükseltmesi mi yoksa conta değişimi mi uygun çözüm olduğunu belirlediği için contaları değiştirmeden önce bu tanıyı öneriyoruz.

S: Conta sıkıştırmasını artırarak veya birden fazla conta kullanarak geçirgenliği azaltabilir miyim?

Artan sıkıştırma (20-25%'ye kadar) malzemeyi yoğunlaştırarak geçirgenliği biraz azaltır, ancak aşırı sıkıştırma (>30%) contaya zarar verebilir ve gerilim kaynaklı mikro çatlaklar nedeniyle geçirgenliği artırabilir. Seri halinde çoklu contalar, toplam conta kalınlığını artırarak etkili geçirgenliği azaltır. İki adet 2 mm'lik conta, bir adet 4 mm'lik conta ile benzer geçirgenlik direnci sağlar, ancak sürtünme ve maliyet daha yüksektir.

S: Geçirgenlik oranları zamanla contanın aşınmasıyla değişir mi?

Evet, sızma genellikle sızdırmazlık ömrü boyunca sıkıştırma seti (azalan etkin kalınlık), oksidatif bozulma (artan gözeneklilik) ve döngüsel gerilimden kaynaklanan mikro çatlaklar nedeniyle 20-50% artar. Bu bozulma ilk 500.000 döngüde en hızlıdır, ardından stabilize olur. PTFE ve Viton minimum bozulma gösterirken (<10% artış), NBR ve poliüretan daha önemli ölçüde bozulur (30-50% artış), bu da düşük geçirgenlikli malzemeleri uzun hizmet ömürleri boyunca daha da uygun maliyetli hale getirir.

S: Standart sızdırmazlık malzemeleri aracılığıyla geçirgenliği azaltan kaplamalar veya işlemler var mı?

Yüzey işlemleri ve bariyer kaplamalar denenmiştir, ancak aşınma ve esneme nedeniyle kaplamaya zarar verdiği için dinamik contalar için genellikle pratik olmadığı kanıtlanmıştır. Statik contalar (uç kapaklardaki O-ringler) için ince PTFE kaplamalar veya plazma işlemleri geçirgenliği -50% azaltabilir, ancak dinamik piston ve çubuk contalar için, pnömatik silindir uygulamalarında geçirgenliği kontrol etmenin tek güvenilir yolu, hacimli malzeme seçimidir.

S: İlk satın alma fiyatına odaklanan yönetime, düşük geçirgenlikli contaların maliyet farkını nasıl haklı gösterebilirim?

Beklenen conta ömrü boyunca (genellikle 2-5 yıl) sıkıştırılmış hava maliyetleri dahil olmak üzere toplam sahip olma maliyetini hesaplayın — 10 bar basınçta 63 mm silindir ve $0,03/m³ hava maliyeti için, poliüretandan HNBR contalara geçiş, silindir başına yıllık $15-25 tasarruf sağlar ve malzeme priminin 12-24 ayda geri kazanılmasını sağlar. Bepto olarak, geçirgenliğin azaltılmasının kompresör enerjisinin azaltılması, bakım maliyetlerinin düşürülmesi ve kompresör ömrünün uzatılması yoluyla nasıl kendini amorti ettiğini gösteren TCO hesaplama araçları sunuyoruz. Böylece, satın alma kararları için iş modeli net ve ölçülebilir hale geliyor.

-

Katı maddelerden gazların yayılmasını yöneten temel matematiksel ilkeleri öğrenin. ↩

-

Basınçlı sistemlerden kaçan havanın oluşturduğu yüksek frekanslı ses dalgalarını tanımlamak için kullanılan teknoloji hakkında bilgi edinin. ↩

-

Sıcaklığın kimyasal ve fiziksel reaksiyon hızları üzerindeki etkisini hesaplamak için kullanılan bilimsel formülü anlayın. ↩

-

Kalıcı deformasyonun zaman içinde sızdırmazlık etkinliğini ve gaz bariyer performansını nasıl etkilediğini keşfedin. ↩

-

Plastik filmlerin ve levhaların gaz geçirgenlik oranını belirlemek için kullanılan uluslararası standart test yöntemini inceleyin. ↩