Hiç fabrikanızın zemininde yürürken pnömatik sistemlerin o kusursuz tıslamasıyla karşılaştınız mı? Bu gürültü sadece bir rahatsızlık değil, boşa harcanan enerjiyi, potansiyel yasal sorunları ve verimsiz çalışmanın bir uyarı işaretini temsil eder.

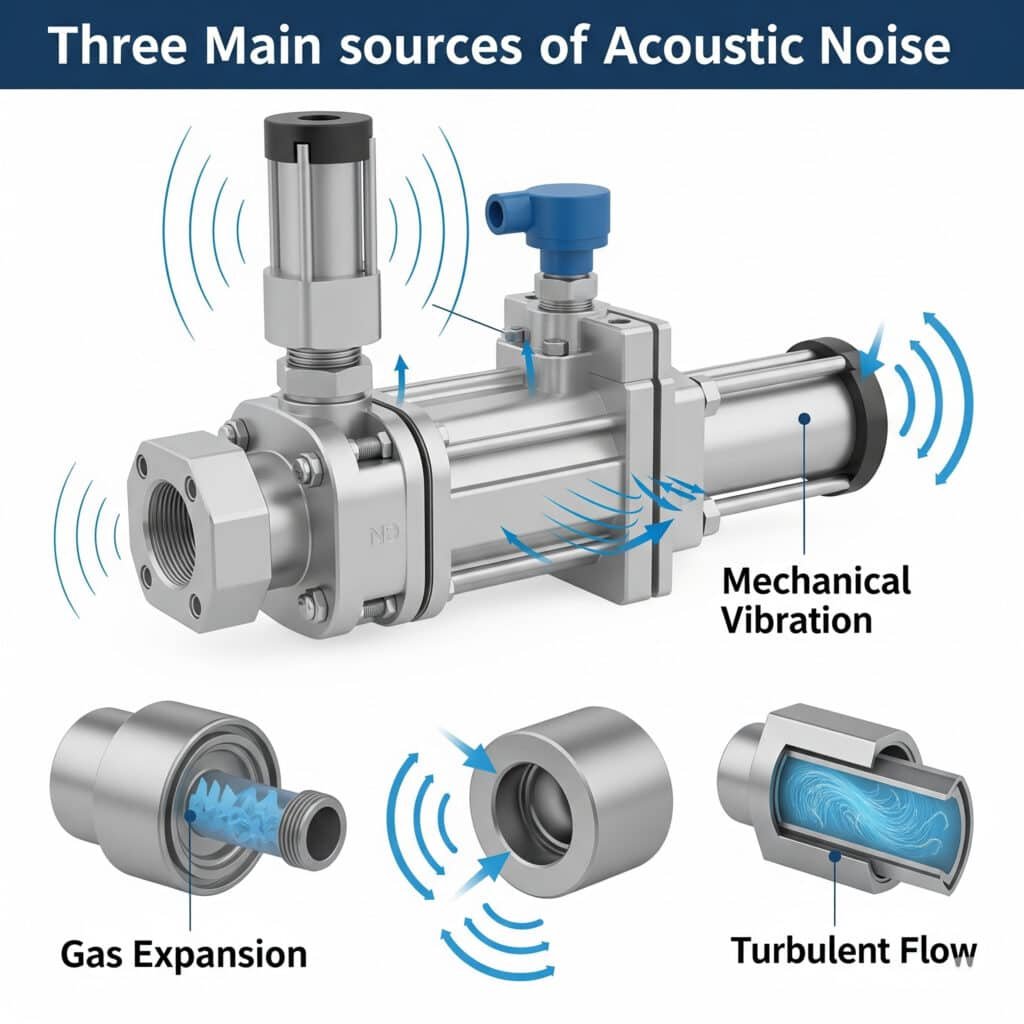

Pnömatik sistemlerdeki akustik gürültü üç ana mekanizma aracılığıyla üretilir: basınç salınımları sırasında gaz genleşmesi, bileşenlerin mekanik titreşimi ve boru ve bağlantı parçalarında türbülanslı akış. Bu mekanizmaların anlaşılması, mühendislerin işyeri güvenliğini iyileştiren, enerji verimliliğini artıran ve ekipman ömrünü uzatan hedefli gürültü azaltma stratejileri uygulamasına olanak tanır.

Geçen ay New Jersey'de bir ilaç üretim tesisini ziyaret ettim. çubuksuz si̇li̇ndi̇rler düzenleyici kaygılara neden oluyordu. Ekipleri genel çözümleri denemiş ancak başarılı olamamıştı. Spesifik gürültü üretim mekanizmalarını analiz ederek sistem gürültüsünü 14 dBA azalttık ve yasal risk olmaktan çıkarıp uyumluluğa dahil ettik. Size bunu nasıl yaptığımızı göstereyim.

İçindekiler

- Gaz Genleşmesi Ses Seviyesi: Pnömatik Egzoz Gürültüsünü Hangi Formül Tahmin Eder?

- Mekanik Titreşim Spektrumu: Frekans Analizi Gürültü Kaynaklarını Nasıl Belirleyebilir?

- Susturucu Ekleme Kaybı: Hangi Hesaplamalar Etkili Susturucu Tasarımını Yönlendirir?

- Sonuç

- Pnömatik Sistem Gürültüsü Hakkında SSS

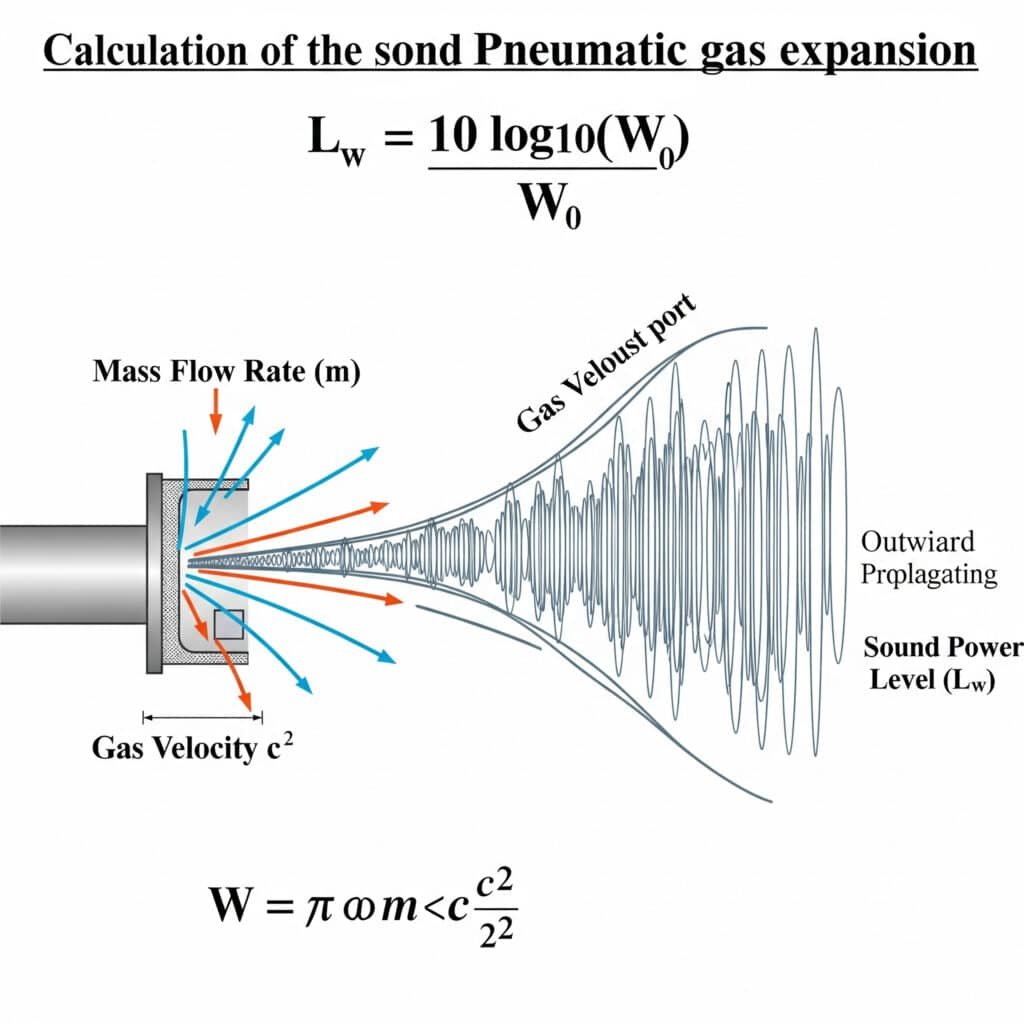

Gaz Genleşmesi Ses Seviyesi: Pnömatik Egzoz Gürültüsünü Hangi Formül Tahmin Eder?

Valf çalışması veya silindir egzozu sırasında basınçlı havanın ani genleşmesi, pnömatik sistemlerdeki en önemli gürültü kaynaklarından birini oluşturur. Sistem parametreleri ve gürültü çıkışı arasındaki matematiksel ilişkinin anlaşılması, etkili bir azaltma için gereklidir.

Gaz genleşmesinden kaynaklanan ses gücü seviyesi aşağıdaki formül kullanılarak hesaplanabilir: Lw = 10 log₁₀(W/W₀), burada W watt cinsinden akustik güç ve W₀ referans güçtür (10-¹² watt). Pnömatik sistemler için W, W = η × m × (c²/2) olarak tahmin edilebilir; burada η akustik verimlilik, m kütle akış hızı ve c gaz hızıdır.

Illinois'de gürültü seviyelerinin 95 dBA'yı aştığı bir paketleme hattında sorun giderme çalışması yaptığımı hatırlıyorum. OSHA limitleri1. Bakım ekibi mekanik kaynaklara odaklanıyordu, ancak analizimiz gürültünün 70%'sinin egzoz portlarından geldiğini ortaya çıkardı. Gaz genleşme formülünü uygulayarak, çalışma basınçlarının gerekenden 2,2 bar daha yüksek olduğunu ve aşırı egzoz gürültüsü yarattığını tespit ettik. Bu basit basınç ayarlaması, performansı etkilemeden gürültüyü 8 dBA azalttı.

Temel Gaz Genleşme Gürültü Denklemleri

Genişleme gürültüsünü tahmin etmek için temel formülleri inceleyelim:

Ses Gücü Hesaplama

Genişleyen gaz tarafından üretilen akustik güç şu şekilde hesaplanabilir:

W = η × m × (c²/2)

Nerede?

- W = Akustik güç (watt)

- η = Akustik verimlilik (pnömatik egzozlar için tipik olarak 0,001-0,01)

- m = Kütle akış hızı (kg/s)

- c = Egzozdaki gaz hızı (m/s)

Bu durumda desibel cinsinden ses gücü seviyesi bulunur:

Lw = 10 log₁₀(W/W₀)

Burada W₀, 10-¹² watt'lık referans güçtür.

Kütle Akış Hızı Belirleme

Bir orifisten geçen kütle akış hızı şu şekilde hesaplanabilir:

m = Cd × A × p₁ × √(2γ/(γ-1) × (RT₁) × [(p₂/p₁)^(2/γ) - (p₂/p₁)^((γ+1)/γ)])

Nerede?

- Cd = Deşarj katsayısı (tipik olarak 0,6-0,8)

- A = Orifis alanı (m²)

- p₁ = Yukarı akış mutlak basıncı (Pa)

- p₂ = Aşağı akış mutlak basıncı (Pa)

- γ = Özgül ısı oranı (hava için 1,4)

- R = Hava için gaz sabiti (287 J/kg-K)

- T₁ = Yukarı akış sıcaklığı (K)

Tıkalı akış için (pnömatik egzozlarda yaygındır), bu basitleştirilir:

m = Cd × A × p₁ × √(γ/(RT₁)) × (2/(γ+1))^((γ+1)/(2(γ-1)))

Gaz Genleşme Gürültüsünü Etkileyen Faktörler

| Faktör | Gürültü Seviyesi Üzerindeki Etkisi | Hafifletme Yaklaşımı |

|---|---|---|

| Çalışma Basıncı | Çubuk başına 3-4 dBA artış | Sistem basıncını gereken minimum seviyeye düşürün |

| Egzoz Bağlantı Noktası Boyutu | Daha küçük portlar hızı ve gürültüyü artırır | Akış gereksinimleri için uygun boyutta portlar kullanın |

| Egzoz Sıcaklığı | Daha yüksek sıcaklıklar gürültüyü artırır | Mümkünse genleşmeden önce soğumaya izin verin |

| Genişleme Oranı | Daha yüksek oranlar daha fazla gürültü yaratır | Birden fazla adımla kademe genişletme |

| Akış Hızı | Akışın iki katına çıkarılması gürültüyü ~3 dBA artırır | Tek bir büyük egzoz yerine birden fazla küçük egzoz kullanın |

Pratik Gürültü Tahmini Örneği

Tipik bir çubuksuz silindir için:

- Çalışma basıncı: 6 bar (600.000 Pa)

- Egzoz portu çapı: 4mm (alan = 1,26 × 10-⁵ m²)

- Deşarj katsayısı: 0,7

- Akustik verimlilik: 0.005

Egzoz sırasında kütle akış hızı yaklaşık olarak olacaktır:

m = 0,7 × 1,26 × 10-⁵ × 600.000 × 0,0404 = 0,0214 kg/s

Egzoz hızının 343 m/s (sonik hız) olduğu varsayılırsa, akustik güç şöyle olacaktır:

W = 0,005 × 0,0214 × (343²/2) = 6,29 watt

Ortaya çıkan ses gücü seviyesi:

Lw = 10 log₁₀(6,29/10-¹²) = 128 dB

Bu yüksek ses gücü seviyesi, susturulmamış pnömatik egzozların endüstriyel ortamlarda neden bu kadar önemli gürültü kaynakları olduğunu açıklamaktadır.

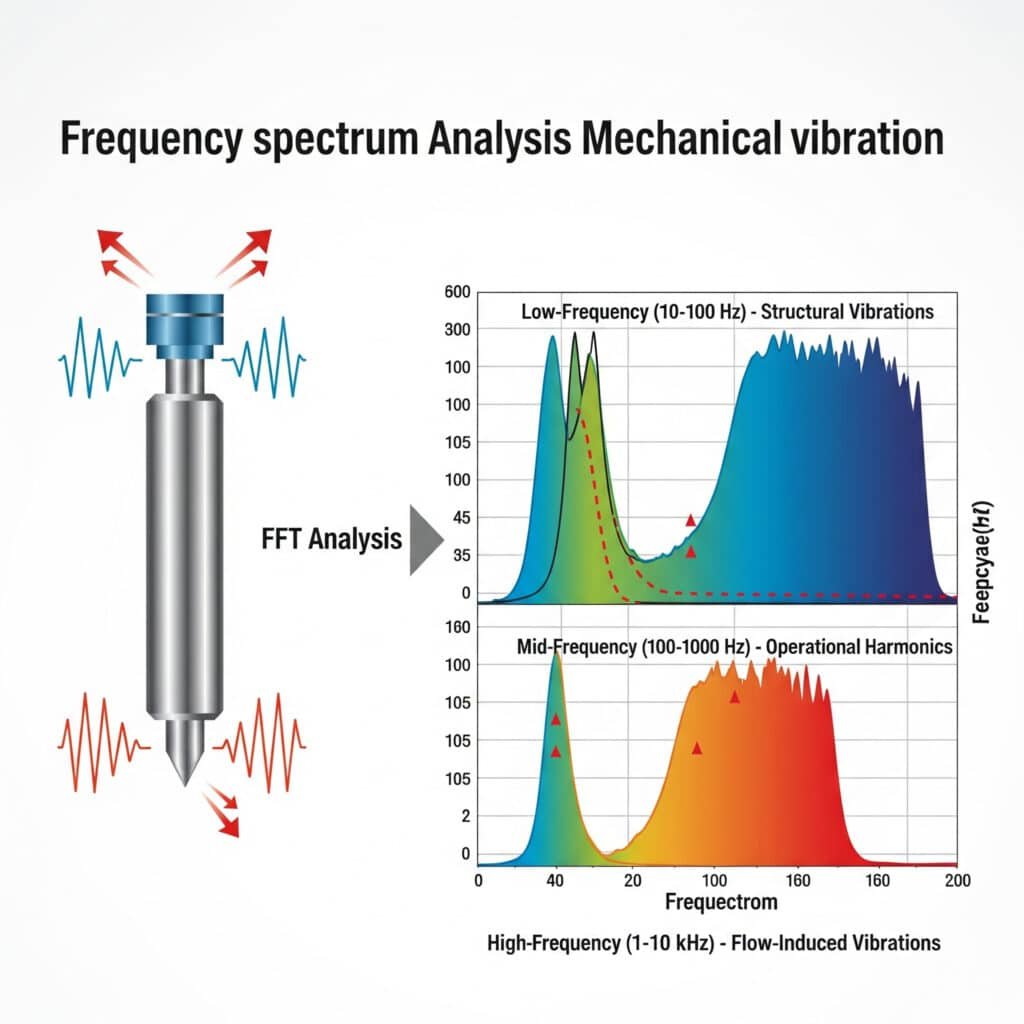

Mekanik Titreşim Spektrumu: Frekans Analizi Gürültü Kaynaklarını Nasıl Belirleyebilir?

Pnömatik bileşenlerdeki mekanik titreşimler, belirli sorunları saptamak için analiz edilebilen ayırt edici gürültü imzaları oluşturur. Frekans spektrumu analizi, bu mekanik gürültü kaynaklarını tanımlamanın ve ele almanın anahtarını sağlar.

Pnömatik sistemlerdeki mekanik titreşim, aşağıdakiler kullanılarak analiz edilebilen karakteristik frekans spektrumlarına sahip gürültü üretir Hızlı Fourier Dönüşümü (FFT)2 teknikleri. Temel frekans aralıkları arasında düşük frekanslı yapısal titreşimler (10-100 Hz), orta frekanslı operasyonel harmonikler (100-1000 Hz) ve her biri farklı azaltma yaklaşımları gerektiren yüksek frekanslı akış kaynaklı titreşimler (1-10 kHz) yer almaktadır.

Michigan'daki bir otomotiv parçaları üreticisinde yapılan bir danışmanlık sırasında, bakım ekibi çubuksuz bir silindir transfer sisteminden gelen aşırı gürültü ile mücadele ediyordu. Geleneksel sorun giderme yöntemleri kaynağı tespit etmekte başarısız olmuştu. Titreşim spektrumu analizimiz, silindirin iç sızdırmazlık bandı rezonansıyla tam olarak eşleşen 237 Hz'de belirgin bir tepe noktası ortaya çıkardı. Montaj sistemini bu özel frekansı sönümleyecek şekilde değiştirerek, herhangi bir üretim kesintisi olmadan gürültüyü 11 dBA azalttık.

Frekans Spektrum Analizi Metodolojisi

Etkili titreşim analizi sistematik bir yaklaşım izler:

- Ölçüm Kurulumu: İvmeölçer ve akustik mikrofon kullanımı

- Veri Toplama: Zaman alanı titreşim sinyallerinin yakalanması

- FFT Analizi: Frekans alanına dönüştürme

- Spektral Haritalama: Karakteristik frekansların tanımlanması

- Kaynak Atıf: Frekansların belirli bileşenlerle eşleştirilmesi

Pnömatik Sistemlerde Karakteristik Frekans Aralıkları

| Frekans Aralığı | Tipik Kaynaklar | Akustik Özellikler |

|---|---|---|

| 10-50 Hz | Yapısal rezonans, montaj sorunları | Düşük frekanslı gürültü, duyulmaktan çok hissedilir |

| 50-200 Hz | Piston darbeleri, valf çalıştırma | Belirgin gümbürtü veya vurma |

| 200-500 Hz | Conta sürtünmesi, iç rezonans | Orta frekanslı vızıltı veya uğultu |

| 500-2000 Hz | Akış türbülansı, basınç titreşimleri | Tonal bileşenlerle tıslama |

| 2-10 kHz | Sızıntı, yüksek hızlı akış | Keskin tıslama, insan kulağı için çok rahatsız edici |

| >10 kHz | Mikro türbülans, gaz genleşmesi | Ultrasonik bileşenler, enerji kaybı göstergesi |

Titreşim İletim Yolları

Mekanik titreşimlerden kaynaklanan gürültü birden fazla yol izler:

Yapı Kaynaklı Bulaşma

Titreşimler katı bileşenler boyunca hareket eder:

- Bileşen iç kuvvetler nedeniyle titreşir

- Montaj noktaları aracılığıyla titreşim aktarımı

- Bağlantılı yapılar sesi yükseltir ve yayar

- Geniş yüzeyler etkili ses radyatörleri olarak işlev görür

Havadan İletim

Titreşen yüzeylerden sesin doğrudan yayılması:

- Yüzey titreşimi havanın yerini değiştirir

- Yer değiştirme basınç dalgaları yaratır

- Dalgalar havada yayılır

- Yayıcı yüzeyin boyutu verimliliği belirler

Örnek Olay İncelemesi: Rotsuz Silindir Titreşim Analizi

Aşırı gürültü sergileyen manyetik çubuksuz bir silindir için:

| Frekans (Hz) | Genlik (dB) | Kaynak Tanımlama | Etki Azaltma Stratejisi |

|---|---|---|---|

| 43 | 78 | Montaj rezonansı | Sertleştirilmiş montaj braketi |

| 86 | 65 | Montaj rezonansının harmoniği | Birincil rezonans ile ele alınmıştır |

| 237 | 91 | Sızdırmazlık bandı rezonansı | Silindir gövdesine sönümleme malzemesi eklendi |

| 474 | 83 | Sızdırmazlık bandının harmoniği | Birincil rezonans ile ele alınmıştır |

| 1250 | 72 | Hava akışı türbülansı | Değiştirilmiş liman tasarımı |

| 3700 | 68 | Uç kapaklarda sızıntı | Değiştirilen contalar |

Birleştirilmiş azaltma stratejileri toplam gürültüyü 14 dBA azaltmıştır ve en önemli iyileşme 237 Hz rezonansın ele alınmasıyla sağlanmıştır.

İleri Titreşim Analiz Teknikleri

Temel FFT analizinin ötesinde, birkaç gelişmiş teknik daha derin bilgiler sağlar:

Sipariş Analizi

Özellikle değişken hızlı sistemler için kullanışlıdır:

- Operasyonel hız ile ölçeklenen frekansları izler

- Hıza bağlı bileşenleri sabit frekanslı bileşenlerden ayırır

- Belirli hareket aşamalarıyla ilgili sorunları belirler

Operasyonel Sapma Şekli (ODS) Analizi

Tüm sistemdeki titreşim modellerini haritalandırır:

- Çoklu ölçüm noktaları titreşim "haritası" oluşturur

- Çalışma sırasında yapıların nasıl hareket ettiğini ortaya çıkarır

- Sönümleme uygulamaları için en uygun yerleri belirler

Modal Analiz

Doğal frekansları ve mod şekillerini belirler:

- Çalıştırmadan önce rezonans frekanslarını belirler

- Potansiyel sorun frekanslarını tahmin eder

- Rezonansı önlemek için yapısal değişikliklere rehberlik eder

Susturucu Ekleme Kaybı: Hangi Hesaplamalar Etkili Susturucu Tasarımını Yönlendirir?

Susturucular ve susturucular pnömatik sistem gürültüsünü azaltmak için kritik öneme sahiptir, ancak sistem performansından ödün vermeden etkinlik sağlamak için tasarımları ses mühendisliği hesaplamalarına dayanmalıdır.

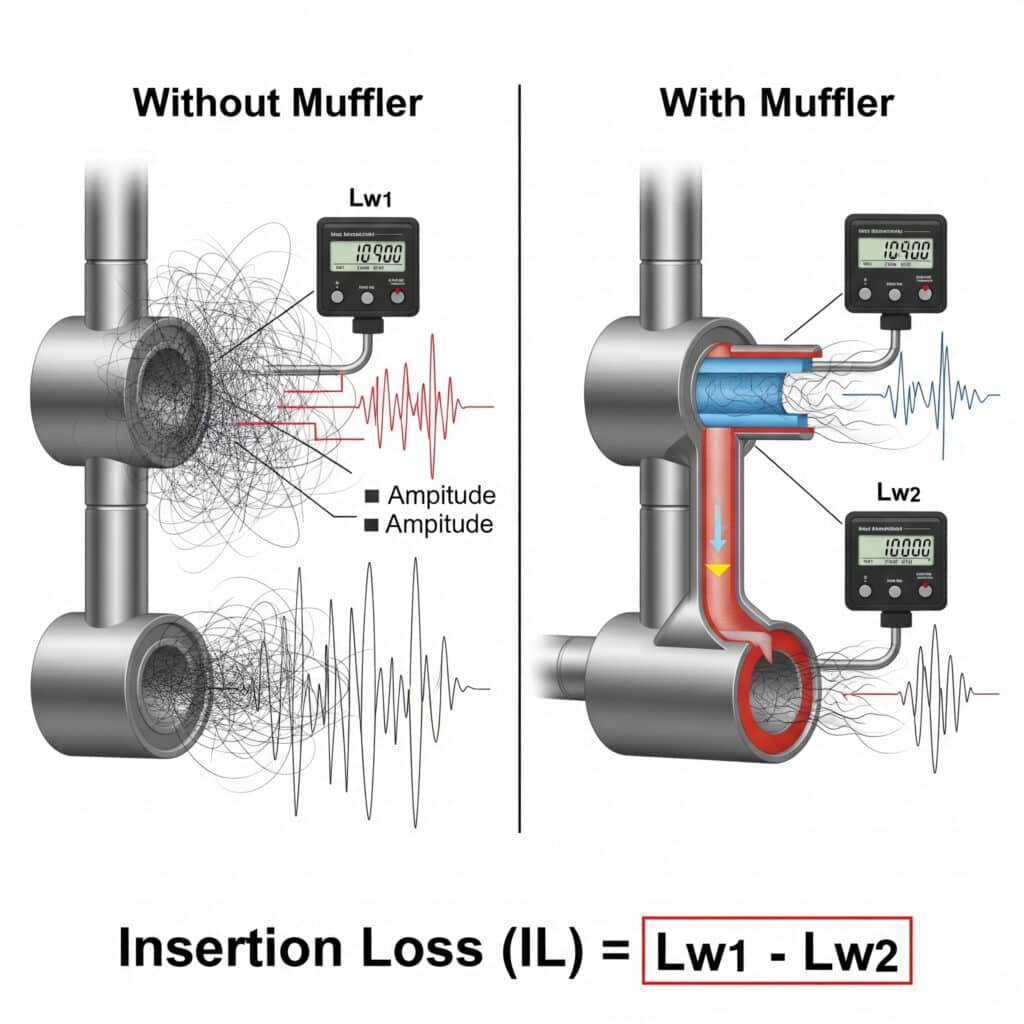

Susturucu ekleme kaybı3 (IL) gürültü azaltma etkinliğini ölçer ve IL = Lw₁ - Lw₂ olarak hesaplanabilir; burada Lw₁ susturucu olmadan ses gücü seviyesidir ve Lw₂ susturucu takılıyken seviyedir. Pnömatik sistemler için etkili susturucular, kabul edilebilir geri basıncı korurken kritik 500 Hz ila 4 kHz frekans aralığında tipik olarak 15-30 dB ekleme kaybı sağlar.

Kısa süre önce Massachusetts'teki bir tıbbi cihaz üreticisinin hassas çubuksuz silindir sistemiyle ilgili zorlu bir gürültü sorununu çözmesine yardımcı oldum. Hazır susturucu kullanmaya yönelik ilk girişimleri gürültüyü azalttı ancak döngü sürelerini etkileyen aşırı geri basınç yarattı. Belirli frekans bantlarında gerekli ekleme kaybını hesaplayarak ve özel bir çok bölmeli susturucu tasarlayarak, minimum performans etkisiyle 24 dB gürültü azaltımı elde ettik. Sonuç, hem gürültü hem de hassasiyet gereksinimlerini karşılayan bir sistem oldu.

Susturucu Ekleme Kaybı Temelleri

Ekleme kaybı için temel denklem şöyledir:

IL = Lw₁ - Lw₂

Nerede?

- IL = Ekleme kaybı (dB)

- Lw₁ = Susturucu olmadan ses gücü seviyesi (dB)

- Lw₂ = Susturuculu ses gücü seviyesi (dB)

Frekansa özgü analiz için bu durum şu hale gelir:

IL(f) = Lw₁(f) - Lw₂(f)

Burada f, analiz edilen belirli frekans bandını gösterir.

Susturucu Tasarım Parametreleri ve Etkileri

| Parametre | Ekleme Kaybı Üzerindeki Etkisi | Geri Basınç Üzerindeki Etkisi | Optimal Aralık |

|---|---|---|---|

| Oda Hacmi | Daha büyük hacim düşük frekanslı IL'yi artırır | Uygun şekilde tasarlandığında minimum etki | 10-30× egzoz portu hacmi |

| Oda Sayısı | Daha fazla odacık orta frekans IL'yi artırır | Daha fazla oda ile artar | Çoğu uygulama için 2-4 hazne |

| Genişleme Oranı | Daha yüksek oranlar IL'yi iyileştirir | Kademeli ise minimum etki | 4:1 ila 16:1 alan oranı |

| Akustik Malzeme | Yüksek frekanslı IL'yi iyileştirir | Uygun tasarım ile minimum etki | 10-50 mm kalınlık |

| Bölme Perforasyonu | Orta frekans IL'yi etkiler | Önemli etki | 30-50% açık alan |

| Akış Yolu Uzunluğu | Daha uzun yollar düşük frekanslı IL'yi iyileştirir | Uzunluk ile artar | 3-10× port çapı |

Ekleme Kaybı Tahmini için Teorik Modeller

Çeşitli modeller farklı susturucu tipleri için ekleme kaybını tahmin edebilir:

Genleşme Odası Modeli

Basit genleşme odaları için:

IL = 10 log₁₀[1 + 0,25(m-1/m)² sin²(kL)]

Nerede?

- m = Alan oranı (hazne alanı / boru alanı)

- k = Dalga sayısı (2πf/c, burada f frekans ve c ses hızıdır)

- L = Oda uzunluğu

Dissipatif Susturucu Modeli

Ses emici malzemeli susturucular için:

IL = 8,68α(L/d)

Nerede?

- α = Malzemenin soğurma katsayısı

- L = Çizgili bölümün uzunluğu

- d = Akış yolunun çapı

Reaktif Susturucu Modeli (Helmholtz Rezonatör4)

Rezonatör tipi susturucular için:

IL = 10 log₁₀[1 + (ρc/2S)² × (V/L'c²) × ω²/((ω₀² - ω²)² + (Rω/ρc)²)]

Nerede?

- ρ = Hava yoğunluğu

- c = Ses hızı

- S = Boyun kesit alanı

- V = Boşluk hacmi

- L' = Etkin boyun uzunluğu

- ω = Açısal frekans

- ω₀ = Rezonans frekansı

- R = Akustik direnç

Pratik Susturucu Seçim Süreci

Uygun bir susturucu seçmek veya tasarlamak için:

- Gürültü Spektrumunu Ölçün: Gürültünün frekans içeriğini belirleme

- Gerekli IL'yi Hesaplayın: Frekansa göre gerekli azaltmayı belirleyin

- Akış Gereksinimlerini Değerlendirin: İzin verilen maksimum geri basıncı hesaplayın

- Susturucu Tipini Seçin:

- Düşük frekanslar için reaktif (genleşme odaları)

- Yüksek frekanslar için dağıtıcı (emici)

- Geniş bant gürültü için kombinasyon - Performansı Doğrulayın: Ekleme kaybını ve geri basıncı test edin

Geri Basınçla İlgili Hususlar

Aşırı geri basınç sistem performansını önemli ölçüde etkileyebilir:

Geri Basınç Hesaplaması

Geri basınç şu şekilde tahmin edilebilir:

ΔP = ρ(Q/Cd×A)²/2

Nerede?

- ΔP = Basınç düşüşü (Pa)

- ρ = Hava yoğunluğu (kg/m³)

- Q = Akış hızı (m³/s)

- Cd = Deşarj katsayısı

- A = Etkin akış alanı (m²)

Performans Etki Değerlendirmesi

ile çubuksuz bir silindir için:

- Delik çapı: 40mm

- Strok: 500mm

- Çevrim süresi: 2 saniye

- Çalışma basıncı: 6 bar

Her 0,1 barlık geri basınç:

- Kuvvet çıkışını yaklaşık 1,7% azaltın

- Çevrim süresini yaklaşık 2,3% artırın

- Enerji tüketimini yaklaşık 1,5% artırın

Örnek Olay İncelemesi: Özel Susturucu Tasarımı

Sıkı gürültü gereksinimleri olan hassas çubuksuz silindir uygulamaları için:

| Parametre | Başlangıç Durumu | Kullanıma Hazır Susturucu | Özel Tasarım |

|---|---|---|---|

| Ses Seviyesi | 89 dBA | 76 dBA | 65 dBA |

| Geri Basınç | 0,05 bar | 0,42 bar | 0,11 bar |

| Çevrim Süresi | 1.8 saniye | 2.3 saniye | 1.9 saniye |

| Frekans Tepkisi | Geniş bant | 2-4 kHz'de zayıf | Spektrum genelinde optimize edilmiştir |

| Hizmet Ömrü | N/A | 3 ay (tıkanma) | >12 aydan fazla |

| Uygulama Maliyeti | N/A | Nokta başına $120 | Nokta başına $280 |

Özel susturucu tasarımı, kabul edilebilir sistem performansını korurken üstün gürültü azaltımı sağladı ve verimlilik iyileştirmeleri göz önüne alındığında yatırımın geri dönüş süresi 6 aydan daha kısa oldu.

Sonuç

Akustik gürültü oluşum mekanizmalarının (gaz genleşmesi ses seviyeleri, mekanik titreşim spektrumları ve susturucu ekleme kaybı hesaplamaları) anlaşılması, pnömatik sistemlerde etkili gürültü kontrolü için temel sağlar. Bu ilkeleri uygulayarak, mevzuata uygunluğu sağlarken ve işyeri koşullarını iyileştirirken daha sessiz, daha verimli ve daha güvenilir pnömatik sistemler oluşturabilirsiniz.

Pnömatik Sistem Gürültüsü Hakkında SSS

Pnömatik sistem gürültüsüne maruz kalma için OSHA sınırları nelerdir?

OSHA, işyerinde gürültüye maruz kalmayı 5 dBA değişim oranıyla 8 saatlik zaman ağırlıklı ortalama için 90 dBA ile sınırlar. Ancak, NIOSH tarafından önerilen maruziyet sınırı 85 dBA ile daha muhafazakârdır. Pnömatik sistemler sıklıkla bu sınırları aşar, susturulmamış egzozlar genellikle bir metre mesafede 90-110 dBA üretir ve uyumluluk için mühendislik kontrolleri gerektirir.

Çalışma basıncı pnömatik sistem gürültüsünü nasıl etkiler?

Çalışma basıncının gürültü üretimi üzerinde önemli bir etkisi vardır, basınçtaki her 1 bar artış tipik olarak egzoz gürültü seviyelerine 3-4 dBA ekler. Ses gücü basınç oranının karesi ile arttığından bu ilişki doğrusal değil logaritmiktir. Sistem basıncını çalışma için gereken minimum seviyeye düşürmek genellikle en basit ve en uygun maliyetli gürültü azaltma stratejisidir.

Pnömatik sistemler için reaktif ve dağıtıcı susturucular arasındaki fark nedir?

Reaktif susturucular, ses dalgalarını yansıtmak ve yıkıcı parazit oluşturmak için odacıklar ve geçitler kullanır, bu da onları minimum basınç düşüşü ile düşük frekanslı gürültü (500 Hz'in altında) için etkili hale getirir. Dissipatif susturucular, akustik enerjiyi ısıya dönüştürmek için ses emici malzemeler kullanır, bu da onları yüksek frekanslı gürültü (500 Hz'in üzerinde) için daha etkili ancak kirlenmeye daha duyarlı hale getirir. Birçok endüstriyel pnömatik susturucu, geniş bantlı gürültü azaltma için her iki prensibi birleştirir.

Pnömatik sistemimdeki baskın gürültü kaynağını nasıl belirleyebilirim?

Operasyonel testlerle başlayan sistematik bir yaklaşım kullanın: gürültüyü ölçerken sistemi farklı basınçlarda, hızlarda ve yüklerde çalıştırın. Ardından her bir elemanı ayrı ayrı çalıştırarak bileşen izolasyonu gerçekleştirin. Son olarak, oktav bant özelliğine sahip bir ses seviyesi ölçer kullanarak frekans analizi yapın; düşük frekanslar (50-250 Hz) tipik olarak yapısal sorunlara, orta frekanslar (250-2000 Hz) operasyonel gürültüye ve yüksek frekanslar (2-10 kHz) akış veya sızıntı sorunlarına işaret eder.

Gürültü seviyesi ile pnömatik bir bileşene olan mesafe arasındaki ilişki nedir?

Pnömatik bileşenlerden kaynaklanan gürültü, serbest alan koşullarında ters kare yasasını izler ve mesafe her iki katına çıktığında yaklaşık 6 dB azalır. Ancak, yansıtıcı yüzeylerin bulunduğu tipik endüstriyel ortamlarda, yankılanma nedeniyle gerçek azalma genellikle mesafenin iki katına çıkması başına sadece 3-4 dB'dir. Bu, 90 dB'lik bir gürültü kaynağına olan mesafenizi iki katına çıkarmanın, seviyeyi teorik 84 dB yerine yalnızca 86-87 dB'ye düşürebileceği anlamına gelir.

-

Akustik azaltma için önemli bir itici güç olan işyerinde gürültü için resmi Mesleki Güvenlik ve Sağlık İdaresi (OSHA) yönetmeliklerini ve izin verilen maruz kalma sınırlarını (PEL'ler) sağlar. ↩

-

Bir zaman alanı sinyalini (bir titreşim veya ses dalgası gibi) analiz için oluşturan frekans bileşenlerine dönüştürmek için kullanılan kritik bir matematiksel araç olan Hızlı Fourier Dönüşümü (FFT) algoritmasını açıklar. ↩

-

Rezonansı tahmin etmek ve önlemek için bir sistemin doğal frekansları ve mod şekilleri gibi doğal dinamik özelliklerini belirlemek için kullanılan gelişmiş bir mühendislik tekniği olan modal analizi açıklar. ↩

-

Sağladığı ses seviyesi azaltımını ölçerek bir susturucu veya susturucunun performansını ölçmek için kullanılan birincil metrik olan Ekleme Kaybı (IL) hakkında ayrıntılı bir açıklama sunar. ↩