Hiç tüm üretim hattınızı durma noktasına getiren ani bir pnömatik sistem arızası yaşadınız mı? Yalnız değilsiniz. İyi tasarlanmış pnömatik sistemler bile, özellikle aşırı koşullara veya olağandışı çalışma parametrelerine maruz kaldıklarında beklenmedik şekillerde arızalanabilir. Bu arızaların temel nedenlerini anlamak, felaket yaşanmadan önce önleyici tedbirler almanıza yardımcı olabilir.

Yarı iletken üretim ortamında manyetik kaplin manyetikliğinin giderilmesi, Arktik çalışma koşullarında conta kırılganlığı ve bir presleme presindeki yüksek frekanslı titreşim nedeniyle bağlantı elemanı gevşemesi gibi üç katastrofik pnömatik silindir arızasının analizi, görünüşte küçük çevresel faktörlerin kademeli olarak tam sistem arızalarına dönüşebileceğini ortaya koymaktadır. Uygun durum izleme, malzeme seçimi ve bağlantı elemanı güvenlik protokolleri uygulanarak bu arızalar önlenebilir, arıza süresi ve onarımlarda yüz binlerce dolar tasarruf edilebilirdi.

Operasyonlarınızda benzer felaketlerden kaçınmanıza yardımcı olabilecek değerli dersler çıkarmak için bu başarısızlık vakalarını ayrıntılı olarak inceleyelim.

İçindekiler

- Manyetik Kaplin Demanyetizasyonu Bir Yarı İletken Fabrikasını Nasıl Kapattı?

- Kutup Koşullarında Feci Mühür Arızasına Ne Sebep Oldu?

- Yüksek Frekanslı Titreşim Neden Kritik Bağlantı Elemanı Arızasına Yol Açtı?

- Sonuç: Önleyici Tedbirlerin Uygulanması

- Pnömatik Silindir Arızaları Hakkında SSS

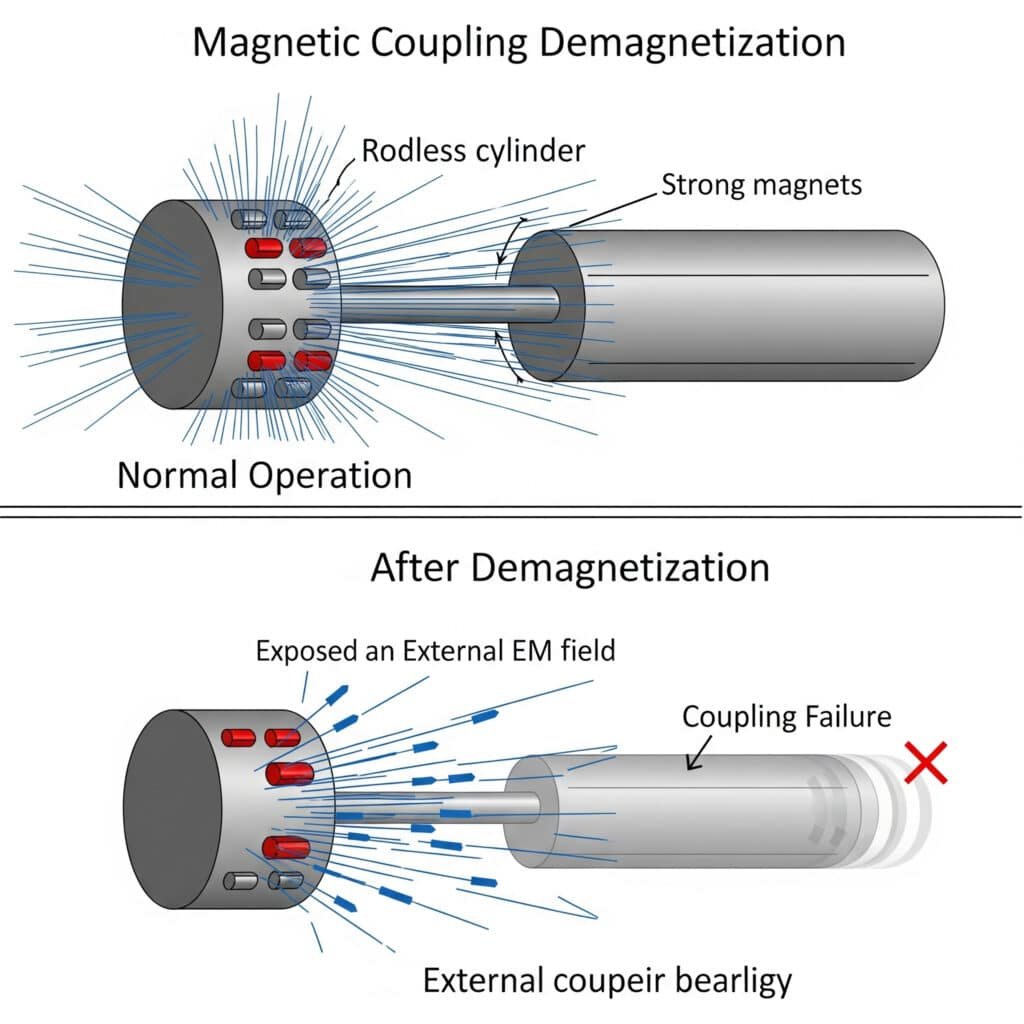

Manyetik Kaplin Demanyetizasyonu Bir Yarı İletken Fabrikasını Nasıl Kapattı?

Önde gelen bir yarı iletken üreticisi, gofret taşıma sistemindeki manyetik olarak bağlanmış çubuksuz bir silindirin aniden konumlandırma kabiliyetini kaybetmesi ve bunun sonucunda birden fazla $250.000 silikon gofrete zarar veren ve 36 saatlik üretim kesintisine neden olan bir çarpışmayla sonuçlanan yıkıcı bir sistem arızası yaşadı.

Kök neden analizi, çubuksuz silindirdeki manyetik kaplinin, yakındaki ekipmanın bakımı sırasında oluşan beklenmedik bir elektromanyetik alana maruz kaldıktan sonra kısmen manyetikliğini kaybettiğini ortaya çıkardı. Manyetik alanın kademeli olarak zayıflaması, kaplinin normal ivmelenme yükleri altında artık düzgün bağlantı sağlayamayacağı kritik bir eşiğe ulaşana kadar fark edilmemiş ve felaket boyutundaki konumlandırma arızasına neden olmuştur.

Olay Zaman Çizelgesi ve Soruşturma

| Zaman | Etkinlik | Gözlemler | Gerçekleştirilen Eylemler |

|---|---|---|---|

| 1. Gün, 08:30 | Yakındaki iyon implantasyon ekipmanında bakım başlıyor | Gofret taşıma sisteminin normal çalışması | Rutin bakım prosedürleri |

| 1. Gün, 10:15 | İmplanter sorun giderme işlemi sırasında oluşan güçlü elektromanyetik alan | Hemen fark edilen bir etki yok | Devam eden bakım |

| 1-7. Gün | Çubuklu silindir kaplininin kademeli mıknatıssızlaştırılması | Ara sıra pozisyon hataları (yazılıma atfedilir) | Yazılım yeniden kalibrasyonu |

| 7. Gün, 14:22 | Tam kaplin arızası | Wafer taşıyıcı kontrolsüz hareket eder | Acil durum kapatma |

| 7. Gün, 14:23 | Bitişik ekipmanla çarpışma | Birden fazla gofret hasar gördü | Üretim durdu |

| 7-9. Gün | İnceleme ve onarımlar | Kök neden belirlendi | Sistem restorasyonu |

Manyetik Kaplin Temelleri

Manyetik olarak bağlanmış kolsuz silindirler, kuvveti manyetik olmayan bir bariyer üzerinden iletmek için kalıcı mıknatıslar kullanır ve iç piston ile dış taşıyıcı arasında hermetik bir ayrım sağlarken dinamik conta ihtiyacını ortadan kaldırır.

Kritik Tasarım Unsurları

Manyetik Devre Tasarımı

- Kalıcı mıknatıs malzemesi (tipik olarak NdFeB veya SmCo1)

- Manyetik akı yolu optimizasyonu

- Maksimum bağlantı kuvveti için kutup düzenlemesi

- Ekranlama ile ilgili hususlarKaplin Kuvvet Karakteristikleri

- Statik tutma kuvveti: 200-400N (yarı iletken uygulamaları için tipik)

- Dinamik kuvvet aktarımı: 70-80% statik kuvvet

- Kuvvet-deplasman eğrisi: Kritik kopma noktası ile doğrusal olmayan

- Sıcaklık hassasiyeti: °C başına -0,12% (NdFeB mıknatıslar için tipik)Arıza Mekanizmaları

- Harici alanlar nedeniyle demanyetizasyon

- Termal demanyetizasyon

- Anlık ayrışmaya neden olan mekanik şok

- Zaman içinde malzeme bozulması

Kök Neden Analizi

Soruşturma, birden fazla katkıda bulunan faktörü ortaya çıkarmıştır:

Birincil Faktörler

Elektromanyetik Girişim

- Kaynak: İyon implanter sorun giderme işlemi 0,3T alan oluşturdu

- Yakınlık: Silindir konumundaki alan gücü 0,15T olarak tahmin edilmiştir

- Süre: Yaklaşık 45 dakika aralıklı maruz kalma

- Alan yönelimi: NdFeB mıknatısların demanyetizasyon yönü ile kısmen hizalanmıştırManyetik Malzeme Seçimi

- Malzeme: Kaplinlerde kullanılan N42 sınıfı NdFeB mıknatıslar

– İçsel koersivite (Hci)2: 11 kOe (alternatif SmCo seçeneklerinden daha düşük)

- Çalışma noktası: Demanyetizasyona karşı yetersiz marj ile tasarlanmıştır

- Harici manyetik kalkan eksikliğiİzleme Eksiklikleri

- Manyetik alan gücü izleme yok

- Pozisyon hatası trendi uygulanmadı

- Kuvvet marjı testi önleyici bakımın bir parçası değildir

- Bakım sırasında EMI'ye maruz kalma protokollerinin olmaması

İkincil Faktörler

Bakım Prosedürü Boşlukları

- Potansiyel EMI oluşumu hakkında bildirim yok

- Ekipman izolasyon gereksinimi yok

- Bakım sonrası doğrulama eksikliği

- Manyetik hassasiyetin yeterince anlaşılmamasıSistem Tasarım Zayıflıkları

- Gereksiz pozisyon doğrulaması yok

- Yetersiz hata tespit yetenekleri

- Kuvvet marjı izleme eksikliği

- Manyetik alana maruz kalma göstergesi yok

Arıza Yeniden Yapılandırma ve Analizi

Ayrıntılı analiz ve laboratuvar testleri yoluyla, arıza sırası yeniden yapılandırılmıştır:

Demanyetizasyon İlerlemesi

| Maruz Kalma Süresi | Tahmini Alan Gücü | Kaplin Kuvvet Azaltımı | Gözlemlenebilir Etkiler |

|---|---|---|---|

| Başlangıç | 0 T | 0% (350N nominal) | Normal çalışma |

| 15 dakika | 0,15 T aralıklı | 5-8% | Çalışırken tespit edilemez |

| 30 dakika | 0,15 T aralıklı | 12-15% | Maksimum hızlanmada küçük konum hataları |

| 45 dakika | 0,15 T aralıklı | 18-22% | Yük altında fark edilebilir pozisyon gecikmesi |

| 7. Gün | Kümülatif etki | 25-30% | Çalışma için kritik eşiğin altında |

Laboratuvar testleri, 0,15T'lik alanlara maruz kalmanın, mıknatıslanma yönüne göre olumsuz bir şekilde yönlendirildiğinde N42 NdFeB mıknatıslarının kısmi demanyetizasyonuna neden olabileceğini doğrulamıştır. Birden fazla maruziyetin kümülatif etkisi, bağlama kuvveti güvenilir çalışma için gereken minimum değerin altına düşene kadar manyetik performansı daha da düşürmüştür.

Uygulanan Düzeltici Faaliyetler

Bu olayın ardından yarı iletken üreticisi çeşitli düzeltici faaliyetler uygulamıştır:

Acil Düzeltmeler

- Tüm manyetik bağlantılar daha yüksek dereceli SmCo mıknatıslarla değiştirildi (Hci > 20 kOe)

- Çubuksuz silindirlere manyetik kalkan eklendi

- Bakım faaliyetleri sırasında EMI izleme uygulandı

- Yüksek EMI'li bakım prosedürleri sırasında oluşturulan dışlama bölgeleriSistem İyileştirmeleri

- Gerçek zamanlı manyetik bağlantı kuvveti izleme eklendi

- Pozisyon hatası trend analizi uygulandı

- Hassas ekipmanlara EMI maruziyet göstergeleri takıldı

- Geliştirilmiş çarpışma algılama ve önleme sistemleriProsedürel Değişiklikler

- Kapsamlı EMI yönetim protokolleri geliştirildi

- Bakım sonrası doğrulama prosedürleri uygulandı

- Bakım koordinasyon gereksinimleri oluşturuldu

- Manyetik sistem güvenlik açıkları konusunda geliştirilmiş personel eğitimiUzun Vadeli Önlemler

- Yedekli konum doğrulama ile yeniden tasarlanmış kritik sistemler

- Düzenli manyetik bağlantı gücü testlerinin yapılması

- Kaplin performansına dayalı kestirimci bakım protokolleri geliştirildi

- Bakım planlaması için EMI'ye duyarlı bileşenlerden oluşan bir veri tabanı oluşturuldu

Çıkarılan Dersler

Bu vaka, pnömatik sistem tasarımı ve bakımı için birkaç önemli dersi vurgulamaktadır:

Malzeme Seçiminde Dikkat Edilecek Hususlar

- Ortam için uygun zorlayıcılığa sahip manyetik malzemeler seçilmelidir

- Manyetik malzemelerde maliyet tasarrufu önemli bir güvenlik açığına yol açabilir

- Malzeme seçiminde çevresel maruziyet göz önünde bulundurulmalıdır

- Güvenlik marjları en kötü durum maruziyet senaryolarını hesaba katmalıdırİzleme Gereklilikleri

- Belirgin semptomlar olmadan hafif bozulma meydana gelebilir

- Trend analizi, kademeli performans değişikliklerini tespit etmek için gereklidir

- Kritik parametreler doğrudan izlenmeli, çıkarım yapılmamalıdır

- Temel arıza modları için erken uyarı göstergeleri oluşturulmalıdırBakım Protokolünün Önemi

- Bir sistemdeki bakım faaliyetleri komşu sistemleri etkileyebilir

- EMI oluşumu önemli bir tehlike olarak ele alınmalıdır

- Bakım ekipleri arasında iletişim esastır

- Doğrulama prosedürleri, yakındaki bakımdan sonra sistem bütünlüğünü teyit etmelidir

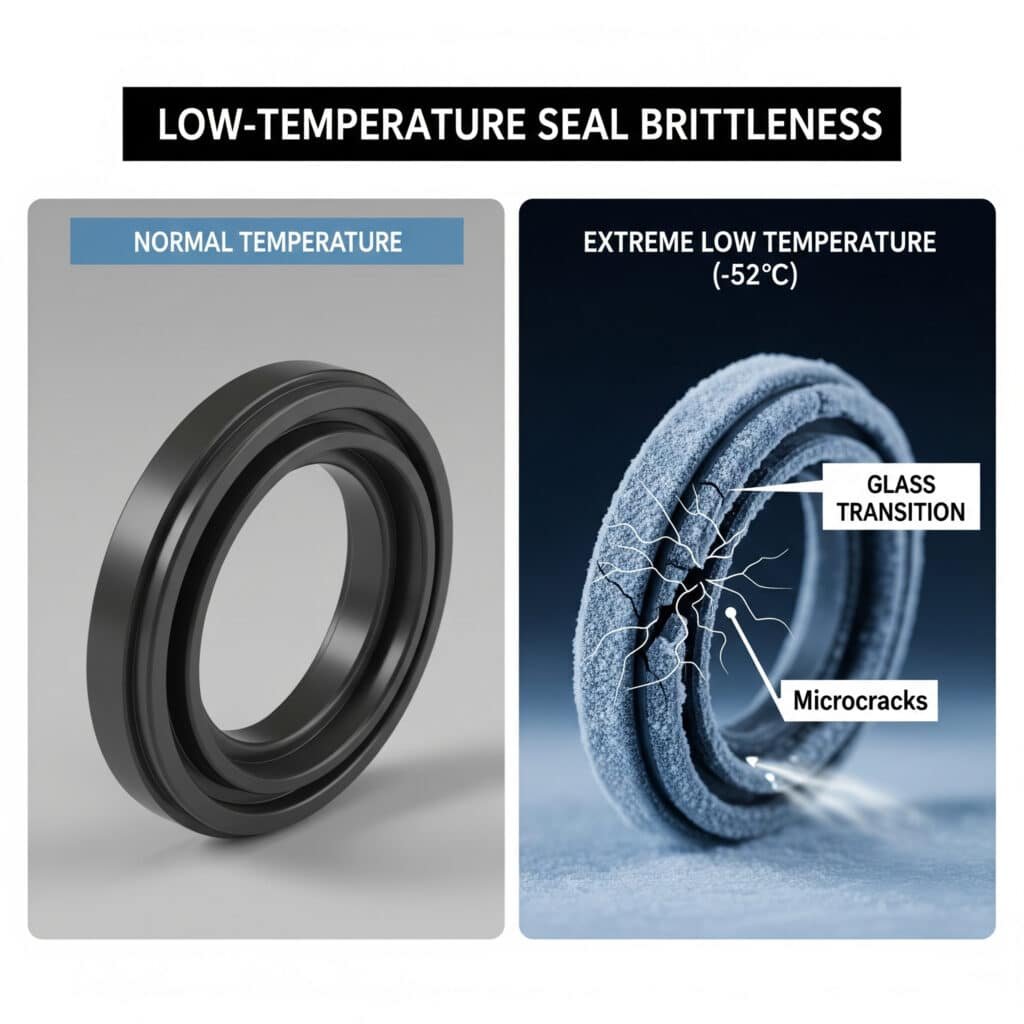

Kutup Koşullarında Feci Mühür Arızasına Ne Sebep Oldu?

Kuzey Alaska'da faaliyet gösteren bir petrol arama şirketi, beklenmedik bir soğuk hava dalgası sırasında kritik boru hattı vanalarını kontrol eden pnömatik konumlandırma silindirlerinde aynı anda birden fazla arıza yaşadı ve bu da yaklaşık $2,1 milyon üretim kaybına mal olan acil bir kapatma ile sonuçlandı.

Adli analiz, silindir contalarının beklenmedik derecede düşük sıcaklıklarda (-52°C), nominal çalışma sıcaklığı olan -40°C'nin çok altında, kırılgan hale geldiğini ve çatladığını ortaya çıkardı. Standart nitril (NBR) contalar cam geçişi3 Bu aşırı sıcaklıklarda elastikiyetini kaybediyor ve çalışma sırasında hızla yayılan mikro çatlaklar oluşuyordu. Durum, kötüleşen conta durumunu tespit edemeyen yetersiz soğuk hava önleyici bakım prosedürleri nedeniyle daha da kötüleşti.

Olay Zaman Çizelgesi ve Soruşturma

| Zaman | Etkinlik | Sıcaklık | Gözlemler |

|---|---|---|---|

| 1. Gün, 18:00 | Hava tahmini güncellendi | Tahmini -45°C | Normal çalışma |

| 2. Gün, 02:00 | Sıcaklık hızla düşer | -48°C | Acil bir sorun yok |

| 2. Gün, 06:00 | Sıcaklık minimuma ulaşır | -52°C | İlk mühür arızaları başlıyor |

| 2. Gün, 07:30 | Çoklu vana aktüatör arızaları | -51°C | Acil durum prosedürleri başlatıldı |

| 2. Gün, 08:15 | Sistem kapatma işlemi tamamlandı | -50°C | Üretim durduruldu |

| Gün 2-4 | İnceleme ve onarımlar | -45°C ila -40°C | Geçici ısıtmalı muhafazalar kuruldu |

Conta Malzemesi Özellikleri ve Sıcaklık Etkileri

Arızalı contalar, endüstriyel pnömatik uygulamalarda yaygın olarak kullanılan, üreticinin belirttiği çalışma aralığı -40°C ila +100°C olan standart nitril (NBR) contalardı.

Kritik Malzeme Geçişleri

| Malzeme | Cam Geçiş Sıcaklığı | Kırılganlık Sıcaklığı | Önerilen Min. Çalışma Sıcaklığı. | Gerçek Çalışma Aralığı |

|---|---|---|---|---|

| Standart NBR (başarısız contalar) | -35°C ila -20°C | -40°C | -30°C | -40°C ila +100°C (üretici spesifikasyonu) |

| Düşük sıcaklık NBR | -45°C ila -35°C | -50°C | -40°C | -40°C ila +85°C |

| HNBR | -30°C ila -15°C | -35°C | -25°C | -25°C ila +150°C |

| FKM (Viton) | -20°C ila -10°C | -25°C | -15°C | -15°C ila +200°C |

| Silikon | -65°C ila -55°C | -70°C | -55°C | -55°C ila +175°C |

| PTFE | -73°C (kristalin geçiş) | Geçerli değil | -70°C | -70°C ila +250°C |

Arıza Analizi Bulguları

Arızalı contaların detaylı incelemesi birçok sorunu ortaya çıkarmıştır:

Birincil Arıza Mekanizmaları

Malzeme Cam Geçişi

- NBR polimer zincirleri camsı geçiş sıcaklığının altında hareket kabiliyetini kaybetti

- Malzeme sertliği Shore A 70'ten Shore A 90+'ya yükseltildi

- Esneklik yaklaşık 95% azaltıldı

- Sıkıştırma seti geri kazanımı neredeyse sıfıra düştüMikro Çatlak Oluşumu ve Yayılımı

- Yüksek gerilimli bölgelerde (conta dudakları, köşeler) oluşan ilk mikro çatlaklar

- Dinamik hareket sırasında hızlanan çatlak yayılımı

- Gevrek kırılma mekaniği baskın arıza modu

- Çatlak ağları conta kesiti boyunca sızıntı yolları oluşturduConta Geometrisi Etkileri

- Conta tasarımındaki keskin köşeler stres yoğunlaşma noktaları yarattı

- Yetersiz bez hacmi termal kasılma uyumunu engellemiştir

- Statik durumda aşırı sıkıştırma kırılganlık etkisini artırır

- Yetersiz destek, basınç altında aşırı deformasyona izin verdiYağlayıcı Katkısı

- Standart pnömatik yağlayıcı düşük sıcaklıkta yüksek viskoziteli hale gelir

- Yağlayıcı sertleşmesi sürtünmeyi ve mekanik stresi artırdı

- Viskozite artışı nedeniyle yetersiz yağlama dağılımı

- Aşındırıcı koşullar yaratan olası yağlayıcı kristalleşmesi

Malzeme Analiz Sonuçları

Arızalı mühürlerin laboratuvar testleri doğrulandı:

Fiziksel Özellik Değişimleri

- Shore A sertliği: 70'ten (oda sıcaklığı) 92'ye (-52°C) yükseltilmiştir

- Kopma uzaması: 350%'den <30%'ye düşmüştür

- Sıkıştırma seti: 15%'den >80%'ye yükseltildi

- Çekme mukavemeti: Yaklaşık 40% kadar azaldıMikroskobik İnceleme

- Conta kesiti boyunca geniş mikro çatlak ağları

- Minimum deformasyonlu gevrek kırılma yüzeyleri

- Moleküler düzeyde malzeme gevrekleşmesinin kanıtı

- Normalde amorf olan polimer yapısında oluşan kristal bölgelerKimyasal Analiz

- Kimyasal bozulma veya saldırı kanıtı yok

- Beklenen aralıkta normal yaşlanma göstergeleri

- Kirlenme tespit edilmedi

- Polimer bileşimi spesifikasyonlarla eşleşti

Kök Neden Analizi

Soruşturmada katkıda bulunan çeşitli faktörler tespit edilmiştir:

Birincil Faktörler

Malzeme Seçimi Yetersizliği

- Standart katalog değerlerine göre belirtilen NBR contalar

- Sıcaklık derecesi marjı Arktik koşullar için yetersiz

- Cam geçiş etkilerinin dikkate alınmaması

- Maliyet hususları çevresel aşırılıklara göre önceliklidirBakım Programı Eksiklikleri

- Belirli bir soğuk hava denetim protokolü yok

- Sıcaklıkla ilişkili bozulma için izlenmeyen conta durumu

- Bakım prosedürlerine sertlik testi dahil değildir

- Aşırı hava olayları için yetersiz yedek parça stratejisiSistem Tasarım Sınırlamaları

- Kritik pnömatik bileşenler için ısıtma hükmü yok

- Termal koruma için yetersiz yalıtım

- Maksimum soğuğa maruz kalan açık kurulum konumu

- Bileşen seviyesinde sıcaklık izleme yok

İkincil Faktörler

Operasyonel Uygulamalar

- Sıcaklık limitlerine yaklaşılmasına rağmen çalışmaya devam etme

- Aşırı soğuk için operasyonel ayarlama yok (azaltılmış döngü, vb.)

- Hava tahminlerine yetersiz yanıt

- Sıcaklıkla ilgili arıza riskleri konusunda sınırlı operatör farkındalığıRisk Değerlendirme Boşlukları

- Aşırı soğuk senaryosu FMEA'da yeterince ele alınmamıştır

- Üretici spesifikasyonlarına aşırı güven

- Gerçek çevre koşulları altında yetersiz test

- Soğuk hava arızalarına ilişkin sektörel deneyim paylaşımı eksikliği

Uygulanan Düzeltici Faaliyetler

Bu olayın ardından şirket kapsamlı iyileştirmeler gerçekleştirmiştir:

Acil Düzeltmeler

- Tüm contalar -60°C'ye dayanıklı silikon bileşiklerle değiştirildi

- Kritik vana aktüatörleri için ısıtmalı muhafazalar kuruldu

- Bileşen düzeyinde sıcaklık izleme uygulandı

- Aşırı soğuklar için acil durum prosedürleri geliştirildiSistem İyileştirmeleri

- Termal büzülmeyi karşılamak için yeniden tasarlanmış conta rakorları

- Gerilim yoğunlaşma noktalarını ortadan kaldırmak için değiştirilmiş conta geometrisi

- 60°C'ye kadar derecelendirilmiş seçilmiş düşük sıcaklık yağlayıcıları

- Kritik vanalar için yedekli çalıştırma sistemleri eklendiProsedürel Değişiklikler

- Oluşturulan sıcaklık bazlı bakım protokolleri

- Soğuk havalarda conta sertlik testi uygulandı

- Kış öncesi hazırlık prosedürleri oluşturuldu

- Sıcaklığa bağlı olarak geliştirilmiş operasyonel sınırlamalarUzun Vadeli Önlemler

- Kapsamlı bir soğuk hava hassasiyeti değerlendirmesi yürütüldü

- Arktik koşullar için malzeme test programı oluşturuldu

- Aşırı ortam bileşenleri için geliştirilmiş spesifikasyonlar

- Diğer Arktik operatörleri ile bilgi paylaşım programı oluşturuldu

Çıkarılan Dersler

Bu vaka, soğuk hava pnömatik uygulamaları için birkaç önemli hususu vurgulamaktadır:

Malzeme Seçimi Kritikliği

- Üretici sıcaklık değerleri genellikle minimum güvenlik marjları içerir

- Cam geçiş sıcaklığı mutlak minimum değerden daha önemlidir

- Malzeme özellikleri geçiş sıcaklıkları yakınında önemli ölçüde değişir

- Kritik bileşenler için uygulamaya özel testler şarttırAşırı Çevresel Koşullar için Tasarım

- En kötü durum senaryoları uygun güvenlik marjlarını içermelidir

- Termal koruma sistem tasarımına entegre edilmelidir

- Erken tespit için bileşen düzeyinde izleme şarttır

- Ekstrem ortamlarda yedeklilik daha kritik hale gelirBakım Adaptasyon Gereksinimleri

- Standart bakım prosedürleri aşırı koşullar için yetersiz kalabilir

- Durum izleme çevresel zorluklara uyum sağlamalıdır

- Önleyici yenileme stratejileri çevresel stres faktörlerini dikkate almalıdır

- Ekstrem ortamlar için özel denetim teknikleri gerekebilir

Yüksek Frekanslı Titreşim Neden Kritik Bağlantı Elemanı Arızasına Yol Açtı?

Yüksek hızlı bir metal damgalama operasyonu, çalışma sırasında bir pnömatik silindirin montaj braketinden ayrılmasıyla feci bir arıza yaşadı, preste önemli hasara neden oldu ve $380.000'i aşan onarım maliyetleriyle 4 günlük üretim kesintisine neden oldu.

Soruşturma sonucunda şunlar tespit edilmiştir yüksek frekanslı titreşim4 (175-220 Hz) standart kilit rondelalarının varlığına rağmen silindir montaj cıvatalarının sistematik olarak gevşemesine neden olmuştur. Metalurjik analiz, titreşimin cıvata dişleri ve montaj yüzeyleri arasında döngüsel bağıl hareket yarattığını, kilitleme özelliklerinin kademeli olarak üstesinden geldiğini ve bağlantı elemanlarının yaklaşık 2,3 milyon pres döngüsü boyunca gevşek dönmesine izin verdiğini ortaya koydu.

Olay Zaman Çizelgesi ve Soruşturma

| Zaman | Etkinlik | Döngü Sayısı | Gözlemler |

|---|---|---|---|

| Kurulum | Yeni silindir monte edildi | 0 | Uygun tork uygulanmış (65 Nm) |

| 1-6. Hafta | Normal çalışma | 0-1,5 milyon döngü | Görünür bir sorun yok |

| 7. Hafta | Bakım denetimi | 1.7 milyon döngü | Görsel olarak gevşeme tespit edilmedi |

| 8. Hafta, 3. Gün | Operatör gürültü bildiriyor | 2,1 milyon döngü | Hafta sonu için bakım planlandı |

| 8. Hafta, 5. Gün | Katastrofik arıza | 2,3 milyon döngü | Çalışma sırasında silindirin ayrılması |

| 8-9. Hafta | İnceleme ve onarımlar | N/A | Kök neden analizi yapıldı |

Titreşim ve Bağlantı Elemanı Dinamiği

Damgalama presi dakikada 180 vuruşla (3 Hz) çalışıyordu, ancak damgalama işleminin etkisi yüksek frekanslı titreşim bileşenleri oluşturdu:

Titreşim Özellikleri

| Frekans Bileşeni | Genlik | Kaynak | Bağlantı Elemanları Üzerindeki Etkisi |

|---|---|---|---|

| 3 Hz | 0.8g | Temel pres döngüsü | Minimum gevşeme potansiyeli |

| 15-40 Hz | 1.2-1.5g | Makine yapısal rezonansı | Orta derecede gevşeme potansiyeli |

| 175-220 Hz | 3.5-4.2g | Damgalama etkisi | Ciddi gevşeme potansiyeli |

| 350-500 Hz | 0.5-0.8g | Harmonikler | Orta derecede gevşeme potansiyeli |

Bağlantı Elemanı Sistem Analizi

Arızalı montaj sisteminde M12 sınıfı 8.8 cıvatalar ve 65 Nm'ye kadar sıkılmış ayrık kilit pulları kullanılmıştır:

Bağlantı Elemanı Konfigürasyonu

| Bileşen | Şartname | Arıza Sonrası Durum | Tasarım Sınırlaması |

|---|---|---|---|

| Cıvatalar | M12 x 1,75, Sınıf 8,8 | İplik aşınması, deformasyon yok | Yetersiz ön yük tutma |

| Kilit Pulları | Ayrık halka, yay çeliği | Kısmen düzleştirilmiş, azaltılmış gerginlik | Yüksek frekanslı titreşim için yetersiz |

| Montaj Delikleri | 13 mm boşluk delikleri | Hareketten kaynaklanan uzama | Aşırı boşluk |

| Montaj Yüzeyi | İşlenmiş çelik | Aşınma korozyonu5 görünür | Yetersiz sürtünme |

| İplik Nişanı | 18 mm (1,5 × çap) | Yeterli | Katkıda bulunan bir faktör değil |

Arıza Mekanizması İncelemesi

Detaylı analiz, klasik bir titreşim kaynaklı gevşeme sürecini ortaya çıkarmıştır:

Gevşeme İlerlemesi

Başlangıç Durumu

- Uygun ön yük uygulanmış (yaklaşık 45 kN)

- Yeterli gerginlikte sıkıştırılmış kilit rondelası

- Dönmeyi önlemek için yeterli statik sürtünme

- Diş sürtünmesi birbirine geçen dişlere dağıtılırErken Aşama Bozulma

- Yüksek frekanslı titreşim mikroskobik enine harekete neden olur

- Enine hareket anlık ön yük azalması yaratır

- Anlık ön yük azaltma, dişin çok az dönmesini sağlar

- Kilit pulu gerginliği kademeli olarak azalırAşamalı Gevşetme

- Biriken mikro rotasyon ön yükü azaltır

- Azaltılmış ön yük, enine hareket genliğini artırır

- Artan hareket gevşeme hızını artırır

- Düzleşme meydana geldikçe kilit rondelasının etkinliği azalırSon Başarısızlık

- Ön yük kritik eşiğin altına düşer

- Birleştirilmiş bileşenler arasında kaba hareket başlar

- Hızlı nihai gevşeme meydana gelir

- Bağlantı elemanının tamamen ayrılması

Kök Neden Analizi

Soruşturmada katkıda bulunan çeşitli faktörler tespit edilmiştir:

Birincil Faktörler

Yetersiz Bağlantı Elemanı Seçimi

- Bölünmüş kilit pulları yüksek frekanslı titreşime karşı etkisizdir

- İkincil kilitleme mekanizması uygulanmamıştır

- Titreşim ortamı için yetersiz ön yük

- Yalnızca sürtünmeye dayalı kilitlemeye güvenmeTitreşim Özellikleri

- Yüksek frekanslı bileşenler kilit rondelası kapasitesini aştı

- Gevşeme yönü ile hizalanmış enine titreşim

- Montaj yerinde rezonans amplifikasyonu

- Titreşim izleme olmadan sürekli çalışmaBakım Programı Eksiklikleri

- Sadece görsel inceleme erken gevşemeyi tespit etmek için yetersiz

- Bakım sırasında tork doğrulaması yok

- Yetersiz titreşim izleme programı

- Bağlantı elemanı sistemleri için kestirimci bakım yok

İkincil Faktörler

Tasarım Sınırlamaları

- Maksimum titreşime maruz kalan silindir montaj yeri

- Yetersiz yapısal sönümleme

- Titreşim yalıtımı uygulanmadı

- Montaj braketi tasarımı titreşimi güçlendirdiKurulum Uygulamaları

- Diş kilitleme bileşeni kullanılmamıştır

- Titreşim dikkate alınmadan uygulanan standart tork

- Görsel gevşeme tespiti için tanık işareti yok

- Tutarsız tork uygulama prosedürü

Laboratuvar Testleri ve Doğrulama

Arıza mekanizmasını doğrulamak için laboratuvar testleri yapılmıştır:

Test Sonuçları

| Test Durumu | Gevşeme Başlangıcı | Tam Gevşetme | Gözlemler |

|---|---|---|---|

| Standart yapılandırma (başarısız olduğu gibi) | 15.000-20.000 döngü | 45.000-55.000 döngü | Saha arızasıyla eşleşen aşamalı gevşeme modeli |

| Diş kilitleme bileşeni ile | >200.000'den fazla döngü | Testte ulaşılamadı | Önemli iyileşme, bir miktar ön yük kaybı |

| Nord-Lock pulları ile | >500.000'den fazla döngü | Testte ulaşılamadı | Minimum ön yük kaybı |

| Geçerli tork somunları ile | >500.000'den fazla döngü | Testte ulaşılamadı | Tutarlı ön yük bakımı |

| Güvenlik teli ile | >100.000 döngü | 350.000-400.000 döngü | Gecikmeli ama nihai başarısızlık |

Uygulanan Düzeltici Faaliyetler

Bu olayın ardından şirket kapsamlı iyileştirmeler gerçekleştirmiştir:

Acil Düzeltmeler

- Tüm silindir montaj bağlantı elemanları Nord-Lock pullarla değiştirildi

- Uygulanan orta mukavemetli diş kilitleme bileşeni

- M16'ya yükseltilmiş bağlantı elemanı boyutu (daha yüksek ön yük kapasitesi)

- Uygulanan tork artı açılı sıkma yöntemiSistem İyileştirmeleri

- Silindirler için titreşim izolasyon bağlantıları eklendi

- Daha fazla sertlik için yeniden tasarlanmış montaj braketleri

- Kritik bileşenler için çift sabitleme sistemleri uygulandı

- Görsel gevşeme tespiti için tanık işaretleri eklendiProsedürel Değişiklikler

- Düzenli tork doğrulama programı oluşturuldu

- Kritik noktalarda titreşim izleme uygulandı

- Özel bağlantı elemanı denetim protokolleri oluşturuldu

- Kapsamlı bağlantı elemanı seçim kılavuzları geliştirildiUzun Vadeli Önlemler

- Tüm pnömatik sistemlerin titreşim analizlerinin yapılması

- Uygulamaya özel seçimlerle oluşturulmuş bağlantı elemanı veritabanı

- Kritik bağlantı elemanları için ultrasonik cıvata gerginliği takibi uygulandı

- Titreşime dayanıklı sabitleme konusunda eğitim programı geliştirildi

Çıkarılan Dersler

Bu vaka, yüksek titreşimli ortamlardaki pnömatik sistemler için birkaç önemli hususu vurgulamaktadır:

Bağlantı Elemanı Seçimi Kritikliği

- Standart kilit pulları yüksek frekanslı titreşime karşı etkisizdir

- Uygun kilitleme mekanizmaları titreşim özellikleriyle eşleştirilmelidir

- Titreşim direnci için ön yük tek başına yeterli değildir

- Kritik uygulamalar için yedek kilitleme yöntemleri düşünülmelidirTitreşim Yönetimi Gereklilikleri

- Titreşim analizinde yüksek frekanslı bileşenler genellikle göz ardı edilir

- Enine titreşim özellikle dişli bağlantı elemanları için tehlikelidir

- Hassas bileşenler için titreşim yalıtımı düşünülmelidir

- Rezonans etkileri belirli yerlerde titreşimi artırabilirMuayene ve Bakımla İlgili Hususlar

- Görsel inceleme tek başına erken evre gevşemeyi tespit edemez

- Titreşime maruz kalan bağlantı elemanları için tork doğrulaması şarttır

- Tanık işaretleri basit ama etkili bir izleme sağlar

- Öngörücü teknolojiler (ultrasonik, termal) arızadan önce gevşemeyi tespit edebilir

Sonuç: Önleyici Tedbirlerin Uygulanması

Bu üç vaka çalışması, görünüşte önemsiz olan çevresel faktörlerin (elektromanyetik alanlar, aşırı sıcaklıklar ve yüksek frekanslı titreşim) pnömatik sistemlerde nasıl yıkıcı arızalara yol açabileceğini vurgulamaktadır. Mühendisler ve bakım uzmanları bu arıza mekanizmalarını anlayarak etkili önleyici tedbirler uygulayabilirler.

Temel Önleyici Stratejiler

Geliştirilmiş Malzeme Seçimi

- Gerçek çalışma ortamı için uygun özelliklere sahip malzemeler seçin

- Malzeme spesifikasyonlarında en kötü durum senaryolarını göz önünde bulundurun

- Üretici değerlerinin ötesinde güvenlik marjları uygulayın

- Uygulamaya özel testlerle malzeme performansını doğrulayınGeliştirilmiş İzleme Sistemleri

- Kritik parametreler için durum izleme uygulayın

- Kademeli bozulmayı tespit etmek için trend analizi oluşturun

- Erken arıza tespiti için öngörücü teknolojilerden yararlanın

- Çevresel koşulları bileşen düzeyinde izleyinKapsamlı Bakım Protokolleri

- Ortama özgü bakım prosedürleri geliştirin

- Kritik bileşenlerin düzenli olarak doğrulanması

- Sürekli operasyon için net kabul kriterleri belirleyin

- Çevresel aşırılıklar için müdahale protokolleri oluşturunSağlam Tasarım Uygulamaları

- Uygun marjlarla aşırı çevresel koşullar için tasarım

- Kritik işlevler için yedeklilik uygulayın

- Normal çalışma koşullarının ötesindeki arıza modlarını göz önünde bulundurun

- Tasarımları gerçek koşullar altında test ederek doğrulayın

Pnömatik sistem tasarımcıları ve bakım uzmanları, öğrenilen bu dersleri uygulayarak en zorlu çalışma ortamlarında bile güvenilirliği önemli ölçüde artırabilir ve maliyetli arızaları önleyebilir.

Pnömatik Silindir Arızaları Hakkında SSS

Manyetik kaplinler alan gücü açısından ne sıklıkla test edilmelidir?

Kritik olmayan uygulamalar için yıllık test genellikle yeterlidir. Kritik uygulamalar için, özellikle elektromanyetik alanların mevcut olabileceği ortamlarda, üç ayda bir test yapılması önerilir. Manyetik kaplinlerin 5 metre yakınında elektrikli ekipman içeren herhangi bir bakım faaliyeti ek doğrulama testini tetiklemelidir. Potansiyel olarak zarar verici alanlara maruz kaldığında renk değiştiren basit alan gücü göstergelerinin uygulanması, resmi testler arasında sürekli izleme sağlayabilir.

Aşırı düşük sıcaklık uygulamaları için en iyi sızdırmazlık malzemeleri hangileridir?

Aşırı düşük sıcaklık uygulamaları için (-40°C'nin altında) silikon, PTFE veya LTFE (Düşük Sıcaklık Floroelastomeri) gibi özel olarak formüle edilmiş düşük sıcaklık elastomerleri önerilir. Silikon yaklaşık -55°C'ye kadar esnekliğini korurken, PTFE -70°C'ye kadar işlevselliğini sürdürür. En uç koşullar için, özel plastikleştiricilere sahip perfloroelastomerler gibi özel bileşikler -65°C'nin altında çalışabilir. Yalnızca üreticinin belirttiği minimum sıcaklık değerine güvenmek yerine her zaman cam geçiş sıcaklığını (Tg) doğrulayın ve beklenen minimum sıcaklığın en az 10°C altında bir güvenlik marjı uygulayın.

Yüksek titreşimli ortamlar için en etkili bağlantı elemanı kilitleme yöntemleri nelerdir?

Yüksek titreşimli ortamlar için, yalnızca sürtünmeye dayanmayan mekanik kilitleme sistemleri en etkilidir. Kama kilitleme prensiplerini kullanan Nord-Lock pullar, titreşim gevşemesine karşı mükemmel direnç sağlar. Geçerli tork somunları da (naylon uçlu veya deforme dişli) iyi performans gösterir. Kritik uygulamalar için, hem mekanik kilitleme (Nord-Lock pulları) hem de kimyasal kilitleme (orta mukavemetli diş kilitleyici) kullanan bir kombinasyon yaklaşımı en yüksek güvenilirliği sağlar. Güvenlik teli sık sık sökülmeyen bağlantı elemanları için etkili olurken, tırnaklı rondelalar daha düşük titreşimli uygulamalar için uygun olabilir. Standart ayrık kilit pullarına yüksek titreşimli ortamlarda asla güvenilmemelidir.

-

Neodimyum (NdFeB) ve Samaryum-Kobalt (SmCo) nadir toprak mıknatıslarının teknik bir karşılaştırmasını sağlar ve manyetik güç, sıcaklık kararlılığı ve manyetikliği giderme direnci açısından farklılıklarını detaylandırır. ↩

-

Yüksek EMI ortamlarında mıknatıs seçimi için kritik bir parametre olan içsel zorlayıcılık (Hci) kavramını, bir malzemenin harici bir manyetik alandan mıknatıslanmaya direnme yeteneğini açıklar. ↩

-

Amorf bir polimerin sert, camsı bir durumdan yumuşak, kauçuksu bir duruma geçtiği nokta olan camsı geçiş sıcaklığının (Tg) bilimsel bir açıklamasını sunar; bu, bir contanın düşük sıcaklık performans sınırını belirlemek için çok önemlidir. ↩

-

Enine titreşimin dişli bağlantı elemanlarının kendiliğinden gevşemesine nasıl neden olabileceğinin mekaniğini açıklar ve genellikle dinamik yükler altında cıvatalı bağlantıların güvenliğini değerlendirmek için standart bir yöntem olan Junker testine atıfta bulunur. ↩

-

Genellikle titreşimin neden olduğu küçük, tekrarlayan sürtünme hareketlerine maruz kalan iki temas yüzeyinin arayüzünde meydana gelen bir aşınma ve korozyon hasarı türü olan sürtünme korozyonunun mekanizmasını ayrıntılarıyla açıklar. ↩