Giriş

Yüksek hızlı silindirleriniz içten dışa doğru kendilerini tahrip ediyor. Her şiddetli strok sonu darbesi, ekipmanınızda şok dalgaları oluşturarak montaj braketlerini çatlatıyor, bağlantı elemanlarını gevşetiyor ve hassas bileşenleri yavaş yavaş tahrip ediyor. Yastıklama valflerini ayarladınız, ancak silindirler hala erken arızalanıyor. Sorun ayarlamada değil, yastığınızın temel enerji emme kapasitesini aşmış olmanızda. 💥

Dahili hava yastıkları, yastık haznesi hacmi, izin verilen maksimum basınç (genellikle 800-1200 psi) ve sıkıştırma strok uzunluğu tarafından belirlenen sınırlı kinetik enerji emilim sınırlarına sahiptir ve tipik sınırlar silindir çapına bağlı olarak 5-50 joule arasında değişir. Bu sınırların aşılması, yastık contasının arızalanmasına, yapısal hasara ve yastığın kütleyi yavaşlatamayarak “dip yapmasına” neden olur, bu da yüksek hızlı pnömatik sistemlerde felaketle sonuçlanabilecek arızaları önlemek için doğru enerji hesaplamasını zorunlu kılar.

İki hafta önce, Michigan'daki bir otomotiv parçaları üreticisinde bakım süpervizörü olarak çalışan Kevin ile birlikte çalıştım. Üretim hattında, 25 kg'lık yükleri 2,0 m/s hızla hareket ettiren 63 mm çaplı rodless silindirler kullanılıyordu ve her strokta 50 joule kinetik enerji üretiliyordu. Silindirleri, 6-8 haftada bir yastık contalarının patlaması ve uç kapaklarının çatlaması nedeniyle arızalanıyordu. OEM tedarikçisi sürekli yedek parça gönderiyordu, ancak asıl sorunu hiç ele almıyordu: Uygulaması, yastığın 28 joule'luk emme kapasitesinin neredeyse iki katını üretiyordu. Hiçbir ayarlama, temel bir fizik problemini çözemezdi. 🔧

İçindekiler

- Hava Yastığının Enerji Emme Kapasitesini Ne Belirler?

- Pnömatik Sistemlerde Kinetik Enerji Nasıl Hesaplanır?

- Yastık emilim sınırlarını aştığınızda ne olur?

- Enerji Emme Kapasitesini Nasıl Artırabilirsiniz?

- Sonuç

- Hava Yastığı Enerji Sınırları Hakkında Sıkça Sorulan Sorular

Hava Yastığının Enerji Emme Kapasitesini Ne Belirler?

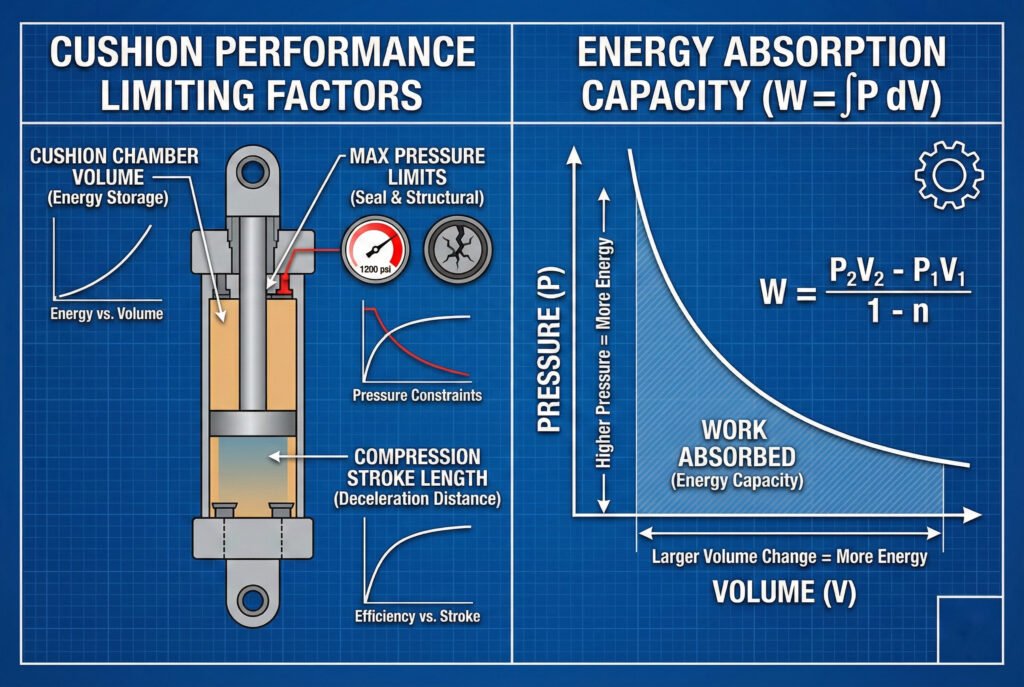

Yastık performansını sınırlayan fiziksel faktörleri anlamak, bazı uygulamaların neden güvenli çalışma sınırlarını aştığını ortaya koymaktadır. 📊

Hava yastığı enerji emme kapasitesi üç temel faktör tarafından belirlenir: yastık haznesi hacmi (daha büyük hacim daha fazla enerji depolar), maksimum güvenli basınç (genellikle conta ve yapısal derecelendirmelerle 800-1200 psi ile sınırlıdır) ve etkili sıkıştırma stroku (yavaşlamanın meydana geldiği mesafe). Enerji emme formülü W = ∫P dV, çalışma kapasitesinin sıkıştırma sırasında basınç-hacim eğrisinin altındaki alana eşit olduğunu gösterir; pratik sınırlar, yastık odası hacminin cm³'si başına 0,3-0,8 joule'dür.

Yastık Odası Hacmi

Hapsolmuş hava hacmi, enerji depolama kapasitesini doğrudan belirler:

Hacim Bazlı Kapasite:

- Küçük çap (25-40 mm): 20-60 cm³ hazne = 6-18 J kapasite

- Orta çap (50-80 mm): 80-200 cm³ hazne = 24-60 J kapasite

- Büyük çap (100-125 mm): 250-500 cm³ hazne = 75-150 J kapasite

Yastık odasının her santimetre küpü, sıkıştırma oranı ve maksimum basınç sınırlarına bağlı olarak yaklaşık 0,3-0,8 joule emebilir.

Maksimum Basınç Sınırları

Yastık basıncı bileşen değerlerini aşamaz:

Basınç Kısıtlamaları:

- Mühür sınırları: 800-1000 psi değerine göre derecelendirilmiş standart contalar

- Yapısal sınırlar: 1000-1500 psi basınç dereceli silindir gövdesi ve uç kapakları

- Güvenlik faktörü: Tipik olarak maksimum 60-70% değerleri için tasarlanmıştır.

- Pratik sınır: Güvenilirlik için 600-800 psi tepe tampon basıncı

Bu basınçların aşılması, conta ekstrüzyonuna, uç kapağı arızasına veya ciddi yapısal hasara neden olur.

Sıkıştırma Strok Uzunluğu

Sıkıştırmanın gerçekleştiği mesafe, enerji emilimini etkiler:

| Yastık Darbesi | Sıkıştırma Oranı | Enerji Verimliliği | Tipik Uygulama |

|---|---|---|---|

| 10-15 mm | Düşük (2-3:1) | 60-70% | Kompakt tasarımlar |

| 20-30 mm | Orta (4-6:1) | 75-85% | Standart silindirler |

| 35-50 mm | Yüksek (8-12:1) | 85-92% | Ağır hizmet sistemleri |

Daha uzun stroklar, daha kademeli sıkıştırma sağlar, enerji emilim verimliliğini artırır ve tepe basınçlarını azaltır.

Enerji Emme Formülü

Hava yastığının çalışma kapasitesi termodinamik prensiplere, özellikle de Çalışma-Enerji İlkesi1:

$$

W = \int P \, dV = \frac{P_{2} V_{2} – P_{1} V_{1}}{1 – n}

$$

Nerede?

- W = Emilen iş (joule)

- P₁, V₁ = Başlangıç basıncı ve hacmi

- P₂, V₂ = Son basınç ve hacim

- n = Polytropik üs2 (hava için 1,2-1,4)

Bu formül, enerji emiliminin büyük hacim değişiklikleri ve yüksek son basınçlarla maksimize edildiğini, ancak malzeme sınırlamalarıyla kısıtlandığını ortaya koymaktadır. ⚙️

Pnömatik Sistemlerde Kinetik Enerji Nasıl Hesaplanır?

Doğru enerji hesaplaması, yastık kapasitesini uygulama gereksinimlerine uydurmanın temelidir. 🔬

KE = ½mv² formülünü kullanarak kinetik enerjiyi hesaplayın. Burada m, kilogram cinsinden toplam hareketli kütle (piston + çubuk + yük) ve v, yastık devreye girdiğinde metre cinsinden saniye başına hızdır. Çubuksuz silindirler için taşıma kütlesini dahil edin; yatay uygulamalar için yerçekimi etkilerini hariç tutun; dikey uygulamalar için potansiyel enerjiyi (PE = mgh) ekleyin. Basınç dalgalanmaları, sürtünme değişiklikleri ve bileşen toleranslarını hesaba katmak için her zaman 20-30% güvenlik marjı ekleyin.

Temel Kinetik Enerji Hesaplaması

Temel formül Kinetik enerji3 çok basit:

$$

KE = \frac{1}{2} m v^{2}

$$

Örnek 1 – Hafif Yük:

- Hareket eden kütle: 8 kg

- Hız: 1,0 m/s

- KE = ½ × 8 × 1,0² = 4 joule

Örnek 2 – Orta Yük:

- Hareket eden kütle: 15 kg

- Hız: 1,5 m/s

- KE = ½ × 15 × 1,5² = 16,9 joule

Örnek 3 – Ağır Yük:

- Hareket eden kütle: 25 kg

- Hız: 2,0 m/s

- KE = ½ × 25 × 2,0² = 50 joule

Hızın iki katına çıkmasının kinetik enerjiyi dört katına çıkardığını unutmayın — hız, tampon gereksinimleri üzerinde katlanarak artan bir etkiye sahiptir.

Kütle Hesaplama Bileşenleri

Toplam hareketli kütleyi doğru bir şekilde belirlemek çok önemlidir:

Standart Silindirler için:

- Piston tertibatı: 0,5-3 kg (delik çapına bağlı olarak)

- Çubuk: 0,2-1,5 kg (çap ve uzunluğa bağlı olarak)

- Dış yük: Gerçek yük kütlesi

- Toplam = Piston + Çubuk + Yük

Rotsuz Silindirler için:

- İç piston: 0,3-2 kg

- Dış taşıma: 1-5 kg

- Montaj braketleri: 0,5-2 kg

- Dış yük: Gerçek yük kütlesi

- Toplam = Piston + Taşıyıcı + Braketler + Yük

Hız Belirleme

Yastık devreye girdiğinde gerçek hızı ölçün veya hesaplayın:

Ölçüm Yöntemleri:

- Zamanlama sensörleri: Bilinen mesafe üzerindeki süreyi ölçer

- Hız = Mesafe / Zaman

- Yastık devreye girmeden önce hızlanma/yavaşlamayı hesaba katın

- Yastık başlangıcında ortalama hızı değil, hızı kullanın

Hava Akışından Hesaplama:

- Hız = (Akış Hızı × 60) / (Piston Alanı × 1000)

- Doğru akış ölçümü gerektirir

- Sıkıştırılabilirlik etkileri nedeniyle daha az doğru

Dikey Uygulama Ayarlamaları

Dikey silindirler için, ekleyin Yerçekimi potansiyel enerjisi4:

Aşağı Doğru Hareket (Yerçekimi Destekli):

- Toplam Enerji = KE + PE

- PE = mgh (burada h = strok uzunluğu (metre cinsinden), g = 9,81 m/s²)

- Yastık hem kinetik hem de potansiyel enerjiyi emmelidir.

Yukarı Doğru Hareket (Yerçekimine Karşı):

- Yerçekimi yavaşlamaya yardımcı olur

- Net Enerji = KE – PE

- Yastık gereksinimleri azaltıldı

Kevin'ın Michigan Başvuru Analizi:

Kevin'ın arızalı silindirlerini analiz ettiğimizde, rakamlar sorunu hemen ortaya çıkardı:

- Hareketli kütle: 25 kg (18 kg ürün + 7 kg taşıma aracı)

- Hız: 2,0 m/s (zamanlama sensörleri ile ölçülmüştür)

- Kinetik enerji: ½ × 25 × 2,0² = 50 joule

- Yastık kapasitesi: 63 mm çap, 120 cm³ hazne = Maksimum 28 joule

- Enerji fazlası: 78% kapasite fazlası 🚨

Silindirlerinin kendi kendine imha olması şaşırtıcı değildi. Yastık, emebileceği kadarını emiyordu, ardından kalan 22 joule yapısal bileşenler tarafından emiliyordu ve bu da arızalara neden oluyordu. 💡

Yastık emilim sınırlarını aştığınızda ne olur?

Arıza modlarını anlamak, sorunları teşhis etmeye ve felaket niteliğindeki hasarları önlemeye yardımcı olur. ⚠️

Yastık enerji sınırlarının aşılması, aşamalı arızalara neden olur: ilk olarak, tepe basınçları conta değerlerini aşarak ekstrüzyon ve kaçaklara neden olur; ikinci olarak, aşırı basınç, uç kapağında çatlaklara veya bağlantı elemanlarında arızaya yol açan yapısal gerilime neden olur; üçüncü olarak, yastık “dip noktasına” ulaşır ve piston yüksek hızda uç kapağına temas ederek şiddetli darbeler, 95 dB'yi aşan gürültü seviyeleri ve bileşenlerin hızlı bir şekilde tahrip olmasına neden olur. Tipik arıza ilerlemesi, aşırı yükün şiddetine bağlı olarak 10.000-50.000 döngüde gerçekleşir.

Aşama 1: Conta Bozulması (0-20% Aşırı Yük)

İlk belirtiler yastık contalarda görülür:

Erken Uyarı İşaretleri:

- Artan hava tüketimi (0,5-2 SCFM fazlalık)

- Yastıklama sırasında hafif tıslama sesi

- Etki sertliğinin kademeli artışı

- Mühür ömrü 2-3 yıldan 6-12 aya düştü

Fiziksel Hasar:

- Conta ekstrüzyonu5 boşluklara

- Basınç döngüsünden kaynaklanan yüzey çatlaması

- Aşırı ısı oluşumundan kaynaklanan sertleşme

Aşama 2: Yapısal Gerilim (20-50% Aşırı Yük)

Aşırı basınç silindir yapısına zarar verir:

| Bileşen | Arıza Modu | Başarısızlık Zamanı | Onarım Maliyeti |

|---|---|---|---|

| Uç kapağı | Liman dişlerinde çatlama | 50.000-100.000 döngü | $150-400 |

| Rot kolları | Gevşetme/germe | 30.000-80.000 döngü | $80-200 |

| Yastık kılıfı | Deformasyon/çatlama | 40.000-90.000 döngü | $120-300 |

| Silindir gövdesi | Uç kapaklarında şişkinlik | 100.000'den fazla döngü | Değiştirme |

Aşama 3: Felaketle Sonuçlanan Arıza (>50% Aşırı Yük)

Aşırı yükleme hızlı tahribata neden olur:

Arıza Özellikleri:

- Her vuruşta yüksek gürültü (>95 dB)

- Görünür silindir hareketi/titreşimi

- Hızlı conta arızası (yıllar yerine haftalar)

- Uç kapağında çatlama veya tamamen ayrılma

- Uçan bileşenlerden kaynaklanan güvenlik tehlikesi

“Dibe Vurma” Olgusu

Yastık kapasitesi tamamen aşıldığında:

Ne Olur:

- Yastık haznesi minimum hacme sıkıştırılır

- Basınç maksimuma ulaşır (1000+ psi)

- Piston hareket etmeye devam eder (enerji tam olarak emilmez)

- Metal-metal çarpışması meydana gelir

- Şok dalgası tüm sistem boyunca yayılır.

Sonuçlar:

- Darbe kuvvetleri: 2000-5000N (uygun yastıklama ile 50-200N)

- Gürültü seviyeleri: 90-100 dB

- Ekipman hasarı: Gevşemiş bağlantı elemanları, çatlamış kaynaklar, yatak hasarı

- Konumlandırma hataları: Sıçrama ve titreşim nedeniyle ±1-3 mm

Gerçek Dünyada Başarısızlık Zaman Çizelgesi

Kevin'ın Michigan tesisinde açık belgeler sunuldu:

Arıza İlerlemesi (50J enerji, 28J kapasite):

- 1-2. Hafta: Gürültüde hafif artış, görünür hasar yok

- 3-4. Hafta: Belirgin tıslama sesi, hava tüketimi artışı 15%

- 5-6. Hafta: Yüksek sesli darbeler, görünür silindir titreşimi

- 7-8. Hafta: Yastık contası arızası, uç kapağında çatlaklar görülüyor

- 8. Hafta: Silindir değiştirilmesini gerektiren tam arıza

Bu öngörülebilir ilerleme, her döngünün arızayı hızlandıran kümülatif hasara neden olması nedeniyle meydana gelir. 📉

Enerji Emme Kapasitesini Nasıl Artırabilirsiniz?

Hesaplamalar yetersiz tampon kapasitesini ortaya çıkardığında, birkaç çözüm güvenli çalışmayı yeniden sağlayabilir. 🔧

Dört temel yöntemle enerji emme kapasitesini artırın: tampon odası hacmini büyütün (en etkili yöntemdir, silindirin yeniden tasarlanmasını gerektirir), tampon strok uzunluğunu uzatın (verimliliği 15-25% artırır), yaklaşma hızını azaltın (kesme hızı 25% enerjiyi 44% azaltır) veya harici amortisörler ekleyin (20-100+ joule'yi işler). Mevcut silindirler için hız azaltma ve harici amortisörler pratik yenileme çözümleri sunarken, yeni kurulumlarda baştan itibaren yeterli iç yastıklama özellikleri belirtilmelidir.

Çözüm 1: Yastık Odası Hacmini Artırın

En etkili ancak en karmaşık çözüm:

Uygulama:

- Silindirin yeniden tasarlanması veya değiştirilmesi gerekir

- Oranlı kapasite artışı için oda hacmini 50-100% artırın

- Bepto, 15-20% hazne hacimleri ile gelişmiş yastıklama seçenekleri sunar.

- Maliyet: Silindir boyutuna bağlı olarak $200-600

Etkinlik:

- Doğrudan orantılı: 2x hacim = 2x kapasite

- Operasyonel değişiklik gerekmez

- Kalıcı çözüm

Çözüm 2: Yastık Strok Uzunluğunu Uzatın

Sıkıştırma verimliliğini artırın:

Değişiklikler:

- Yastık mızrağını/kılıfı 10-20 mm uzatın.

- Etkileşim mesafesini artırın

- Enerji emilimini iyileştirir 15-25%

- Maliyet: Özel yastık bileşenleri için $80-200

Sınırlamalar:

- Kullanılabilir strok uzunluğu gerektirir

- 40-50 mm'nin ötesinde azalan verim

- Döngü süresini biraz etkileyebilir

Çözüm 3: Çalışma Hızını Azaltın

En acil ve maliyet etkin çözüm:

Hız Azaltma Etkisi:

- 25% hız azaltma = 44% enerji azaltma

- 50% hız azaltma = 75% enerji azaltma

- Akış kontrol ayarı ile elde edildi

- Maliyet: $0 (sadece ayarlama)

Ödünler:

- Döngü süresini orantılı olarak artırır

- Üretim verimini düşürebilir

- Uygun yastıklama takılana kadar geçici çözüm

Çözüm 4: Harici Amortisörler Ekleyin

Fazla enerjiyi dışarıdan kontrol edin:

| Amortisör Tipi | Enerji Kapasitesi | Maliyet | En İyi Uygulama |

|---|---|---|---|

| Hidrolik ayarlanabilir | 20-100 J | $150-400 | Yüksek enerjili sistemler |

| Kendinden dengelemeli | 10-50 J | $80-200 | Değişken yükler |

| Elastomer tamponlar | 5-20 J | $20-60 | Hafif aşırı yük |

Kurulumla İlgili Hususlar:

- Strok uçlarında montaj alanı gerektirir

- Mekanik karmaşıklık ekler

- Bakım öğesi (1-2 yılda bir yeniden yapılandırın)

- Yenileme uygulamaları için mükemmel

Kevin'ın Michigan Çözümü

Kevin'ın aşırı yüklenmiş silindirleri için kapsamlı bir düzeltme uyguladık:

Acil Eylemler (1. Hafta):

- Hız 2,0 m/s'den 1,5 m/s'ye düşürüldü.

- Enerji 50J'den 28J'ye düşürüldü (kapasite dahilinde)

- Üretim verimi geçici olarak 15% azaldı

Kalıcı Çözüm (4. Hafta):

- Silindirleri Bepto gelişmiş yastıklama modelleriyle değiştirdik

- Oda hacmi 120 cm³'den 200 cm³'ye çıktı.

- Enerji kapasitesi 28J'den 55J'ye yükseldi

- Tamamen geri kazanılmış 2,0 m/s hız

6 Ay Sonrası Sonuçlar:

- Sıfır yastık arızası (önceki 6 ayda 6 arıza)

- Silindir ömrü 4-5 yıl olarak öngörülmektedir (2-3 ay ile karşılaştırıldığında).

- Gürültü 94 dB'den 72 dB'ye düşürüldü

- Ekipman titreşimi azaltıldı 80%

- Yıllık tasarruf: $32.000 yedek parça ve arıza süresi 💰

Anahtar, doğru hesaplama ve uygun bileşen seçimi yoluyla tampon kapasitesini gerçek enerji gereksinimlerine uydurmaktı.

Sonuç

Kinetik enerji emilim sınırlarının hesaplanması isteğe bağlı bir mühendislik işlemi değildir; yüksek hızlı pnömatik sistemlerde felaketle sonuçlanabilecek arızaları önlemek için gereklidir. ½mv² formülünü kullanarak kinetik enerjiyi doğru bir şekilde belirleyip, bunu oda hacmi ve basınç sınırlarına göre yastık kapasitesiyle karşılaştırarak ve sınırlar aşıldığında uygun çözümleri uygulayarak, yıkıcı etkileri ortadan kaldırabilir ve uzun vadede güvenilir bir çalışma sağlayabilirsiniz. Bepto olarak, zorlu uygulamalar için yeterli kapasiteye sahip tamponlama sistemleri tasarlıyor ve sistemlerinizin güvenli sınırlar içinde çalışmasını sağlamak için teknik destek sağlıyoruz.

Hava Yastığı Enerji Sınırları Hakkında Sıkça Sorulan Sorular

Mevcut bir silindirin maksimum enerji emme kapasitesini nasıl hesaplarsınız?

Maksimum tampon kapasitesini şu formülü kullanarak hesaplayın: Enerji (J) = 0,5 × Hazne Hacmi (cm³) × (P_max – P_system) / 100, burada P_max maksimum güvenli basınç (genellikle 800 psi) ve P_system çalışma basıncıdır. 100 psi sistem basıncında 120 cm³ tampon odasına sahip 63 mm çaplı silindir için: Enerji = 0,5 × 120 × (800-100)/100 = maksimum 42 joule. Bu basitleştirilmiş formül, güvenlik doğrulaması için uygun muhafazakar tahminler sağlar. Özel silindir modelinizin ayrıntılı analizi için Bepto ile iletişime geçin.

Silindir çapı başına tipik enerji emme kapasitesi nedir?

Enerji emme kapasitesi, delik alanıyla kabaca orantılıdır: 40 mm delik = 8-15 J, 63 mm delik = 20-35 J, 80 mm delik = 35-60 J ve 100 mm delik = 60-100 J, yastık tasarımının kalitesine bağlı olarak. Bu aralıklar, 8-12% hazne hacmi ve 600-800 psi tepe basınç sınırları ile standart yastıklama varsayılmaktadır. Daha büyük haznelere sahip gelişmiş yastıklama tasarımları, kapasiteyi 50-100% artırabilir. Her zaman, sadece delik boyutuna dayanarak varsayımda bulunmak yerine, hesaplama veya üretici spesifikasyonları yoluyla gerçek kapasiteyi doğrulayın.

Mevcut silindirleri daha yüksek enerji yüklerini kaldırabilecek şekilde yenileyebilir misiniz?

Yenileme mümkündür ancak sınırlıdır: tampon strok uzunluğunu uzatabilir (15-25% kapasite artışı) veya harici amortisörler ekleyebilirsiniz (20-100+ joule kapasiteli), ancak iç tampon kapasitesini önemli ölçüde artırmak için silindir değişimi gerekir. Kapasiteyi 20-40% aşan uygulamalar için, harici amortisörler silindir başına $150-400 ile uygun maliyetli çözümler sunar. Daha büyük aşırı yükler veya yeni kurulumlar için, başlangıçtan itibaren yeterli iç yastıklamaya sahip silindirleri belirtin—Bepto, makul maliyet artışlarıyla gelişmiş yastıklama seçenekleri sunar.

Hesaplanan enerji sınırında tam olarak çalıştırırsanız ne olur?

Hesaplanan kapasitenin 100%'sinde çalışmak, kütle, hız, basınç veya bileşen durumundaki değişiklikler için hiçbir güvenlik marjı bırakmaz ve çoğu uygulamada 6-12 ay içinde erken arızalara yol açar. En iyi uygulama: Normal koşullar altında maksimum kapasite için 60-70% tasarım yapın, yük değişiklikleri, basınç dalgalanmaları, conta aşınması ve beklenmedik koşullar için 30-40% güvenlik marjı sağlayın. Bu marj, bileşen ömrünü 3-5 kat uzatır ve küçük çalışma değişikliklerinden kaynaklanan ciddi arızaları önler.

Sıcaklık, yastığın enerji emme kapasitesini nasıl etkiler?

Daha yüksek sıcaklıklar hava yoğunluğunu ve viskozitesini azaltır, 20°C'ye kıyasla 60-80°C'de enerji emme kapasitesini 10-20% oranında düşürür ve aynı zamanda sızdırmazlık bozulmasını hızlandırarak tampon etkinliğini daha da azaltır. Soğuk sıcaklıklar (<0°C) hava yoğunluğunu hafifçe artırır, ancak sızdırmazlık malzemesinin sertleşmesine neden olarak yastıklama performansını bozar. Geniş sıcaklık aralıklarına sahip uygulamalar için, beklenen en yüksek çalışma sıcaklığında kapasiteyi hesaplayın ve sızdırmazlık malzemesinin uyumluluğunu doğrulayın. Bepto, aşırı ortam uygulamaları için sıcaklık dengelemeli yastıklama tasarımları sunar.

-

Bir sistemde yapılan işin, sistemdeki enerji değişimine eşit olduğu ilkesini gözden geçirin. ↩

-

$PV^n = C$ formülünün geçerli olduğu gazların genleşmesi ve sıkışmasını açıklayan termodinamik süreci öğrenin. ↩

-

Bir nesnenin hareketinden kaynaklanan enerjiyi anlayın. ↩

-

Bir nesnenin yerçekimi alanındaki konumu nedeniyle sahip olduğu enerjiyi keşfedin. ↩

-

Yüksek basınç altında conta malzemesinin boşluk aralığına zorla girmesiyle oluşan arıza modu hakkında bilgi edinin. ↩