Pnömatik sistemleriniz düşük performans gösterirken enerji faturalarınızın yükselmesini mi izliyorsunuz? Yalnız değilsiniz. Endüstriyel pnömatikle çalıştığım 15 yılı aşkın sürede, şirketlerin verimsiz sistemler için binlerce dolar harcadığını gördüm. Sorun genellikle pnömatik güç hesaplamalarının temelden yanlış anlaşılmasından kaynaklanıyor.

Pnömatik güç hesaplaması, hava ile çalışan sistemlerde enerji tüketimini, kuvvet üretimini ve verimliliği belirleyen sistematik bir süreçtir. Doğru modelleme, giriş gücünü (kompresör enerjisi), iletim kayıplarını ve çıkış gücünü (gerçekleştirilen gerçek iş) içerir ve mühendislerin verimsizlikleri belirlemesine ve sistem performansını optimize etmesine olanak tanır.

Geçen yıl Pennsylvania'da çubuksuz silindir sistemlerinde sık sık arıza yaşayan bir üretim tesisini ziyaret ettim. Bakım ekibi tutarsız performans karşısında şaşkındı. Uygun pnömatik güç hesaplamalarını uyguladıktan sonra, sadece 37% verimlilikle çalıştıklarını keşfettik! Size operasyonlarınızda benzer tuzaklardan nasıl kaçınacağınızı göstereyim.

İçindekiler

- Teorik Güç Çıkışı: Doğru Pnömatik Hesaplamaları Hangi Denklemler Sağlar?

- Verimlilik Kaybı Dökümü: Pnömatik Enerjiniz Gerçekte Nereye Gidiyor?

- Enerji Geri Kazanım Potansiyeli: Sisteminizden Ne Kadar Güç Geri Kazanabilirsiniz?

- Sonuç

- Pnömatik Güç Hesaplamaları Hakkında SSS

Teorik Güç Çıkışı: Doğru Pnömatik Hesaplamaları Hangi Denklemler Sağlar?

Pnömatik sisteminizin sağlayabileceği teorik maksimum gücü anlamak, tüm optimizasyon çabalarının temelini oluşturur. Bu denklemler, gerçek performansın ölçüleceği kıyaslama ölçütünü sağlar.

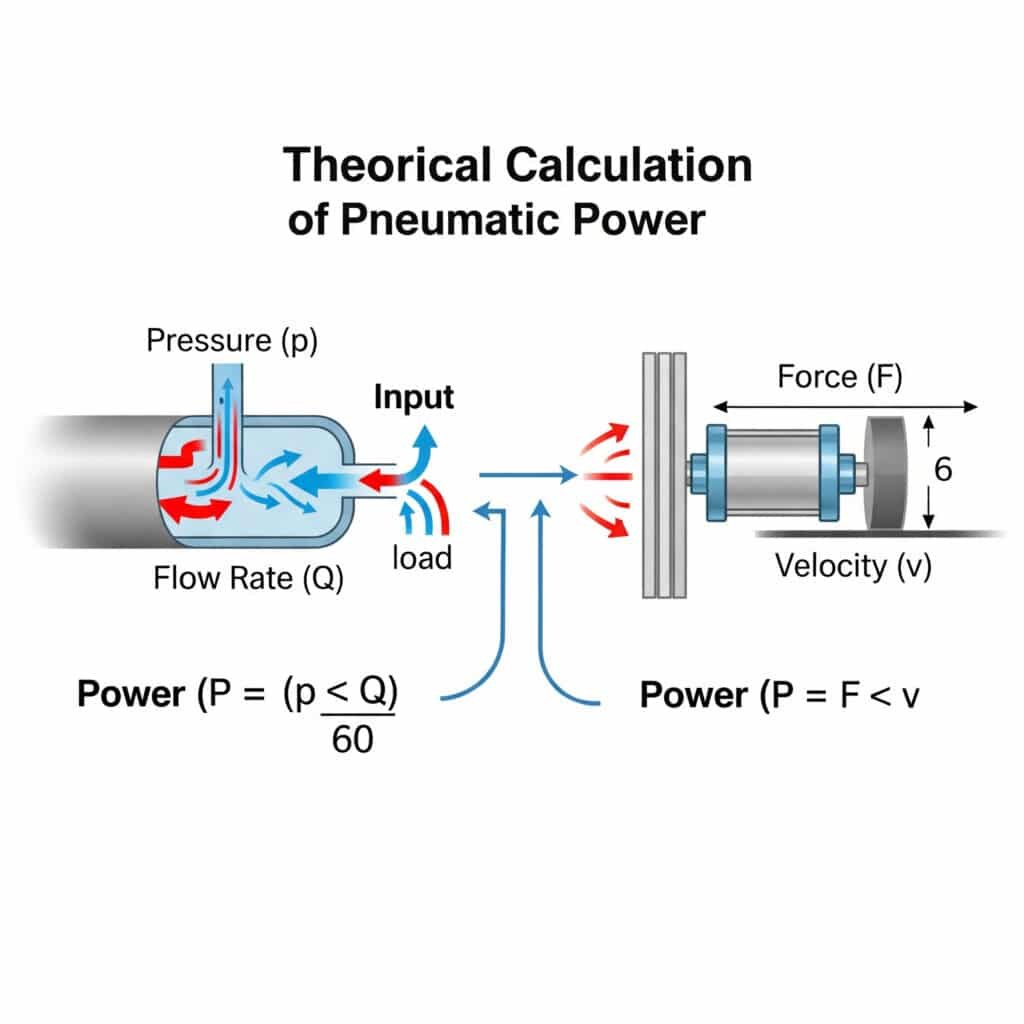

Bir pnömatik sistemin teorik güç çıkışı P = (p × Q)/60 denklemi kullanılarak hesaplanabilir; burada P kilowatt cinsinden güç, p bar cinsinden basınç ve Q m³/dak cinsinden akış hızıdır. Rotsuz silindirler gibi doğrusal aktüatörler için güç, kuvvetin hız ile çarpımına eşittir (P = F × v); burada kuvvet, basıncın etkin alan ile çarpımıdır.

Ohio'da pnömatik sistemlerinin neden bu kadar büyük kompresörlere ihtiyaç duyduğunu anlayamayan bir gıda işleme ekipmanı üreticisine danışmanlık yaptığımı hatırlıyorum. Teorik güç denklemlerini uyguladığımızda, sistem tasarımlarının başlangıçta hesapladıklarının iki katı güç gerektirdiğini keşfettik. Bu basit matematiksel hata onlara binlerce operasyonel verimsizliğe mal oluyordu.

Temel Pnömatik Güç Denklemleri

Farklı bileşenler için temel denklemleri inceleyelim:

Kompresörler için

Bir kompresörün ihtiyaç duyduğu giriş gücü şu şekilde hesaplanabilir:

P₁ = (Q × p × ln(p₂/p₁)) / (60 × η)

Nerede?

- P₁ = Giriş gücü (kW)

- Q = Hava akış hızı (m³/dak)

- p₁ = Giriş basıncı (bar mutlak)

- p₂ = Çıkış basıncı (bar mutlak)

- η = Kompresör verimliliği

- ln = Doğal logaritma1

Lineer Aktüatörler İçin (Rotsuz Silindirler Dahil)

Doğrusal bir aktüatörün çıkış gücü:

P₂ = F × v

Nerede?

- P₂ = Çıkış gücü (W)

- F = Kuvvet (N) = p × A

- v = Hız (m/s)

- p = Çalışma basıncı (Pa)

- A = Etkin alan (m²)

Teorik Hesaplamaları Etkileyen Faktörler

| Faktör | Teorik Güç Üzerindeki Etkisi | Ayarlama Yöntemi |

|---|---|---|

| Sıcaklık | 3°C başına 1% değişimi | (T₁/T₀) ile çarpın |

| Yükseklik | Deniz seviyesinden 100 m yükseklik başına ~1% | Atmosferik basınca göre ayarlayın |

| Nem | Yüksek nemde 3%'ye kadar | Buhar basıncı düzeltmesi uygulayın |

| Gaz Bileşimi | Kirleticilere göre değişir | Özgül gaz sabitlerini kullanın |

| Çevrim Süresi | Ortalama gücü etkiler | Görev döngüsü faktörünü hesaplayın |

Gelişmiş Güç Modellemesinde Dikkat Edilmesi Gerekenler

Temel denklemlerin ötesinde, birkaç faktör daha derin analiz gerektirir:

İzotermal ve Adyabatik Süreçler

Gerçek pnömatik sistemler bu ikisi arasında bir yerde çalışır:

- İzotermal süreç2: Sıcaklık sabit kalır (daha yavaş süreçler)

- Adyabatik süreç: Isı transferi yok (hızlı süreçler)

Rotsuz silindirlerin kullanıldığı çoğu endüstriyel uygulama için proses, çalışma sırasında adyabatik denklemin kullanılmasını gerektirecek şekilde adyabatiğe daha yakındır:

P = (Q × p₁ × (κ/(κ-1)) × [(p₂/p₁)^((κ-1)/κ) - 1]) / 60

Burada κ ısı kapasitesi oranıdır (hava için yaklaşık 1,4).

Dinamik Tepki Modellemesi

Yüksek hızlı uygulamalar için dinamik tepki kritik hale gelir:

- Hızlanma aşaması: Hız değişimleri sırasında daha yüksek güç gereksinimi

- Kararlı durum aşaması: Standart denklemlere dayalı tutarlı güç

- Yavaşlama aşaması: Enerji geri kazanımı için potansiyel

Pratik Uygulama Örneği

Çift etkili kolsuz silindir için:

- Delik çapı: 40mm

- Çalışma basıncı: 6 bar

- Strok uzunluğu: 500mm

- Çevrim süresi: 2 saniye

Teorik güç hesaplaması şöyle olacaktır:

- Kuvvet = Basınç × Alan = 6 × 10⁵ Pa × π × (0,02)² m² = 754 N

- Hız = Mesafe/Süre = 0,5m / 1s = 0,5 m/s (eşit uzatma/geri çekme süresi varsayıldığında)

- Güç = Kuvvet × Hız = 754 N × 0,5 m/s = 377 W

Bu, herhangi bir sistem verimsizliği hesaba katılmadan önce teorik maksimum çıkış gücünü temsil eder.

Verimlilik Kaybı Dökümü: Pnömatik Enerjiniz Gerçekte Nereye Gidiyor?

Teorik ve gerçek pnömatik güç arasındaki fark genellikle şok edicidir. Enerjinin tam olarak nerede kaybedildiğinin anlaşılması, iyileştirme çabalarına öncelik verilmesine yardımcı olur.

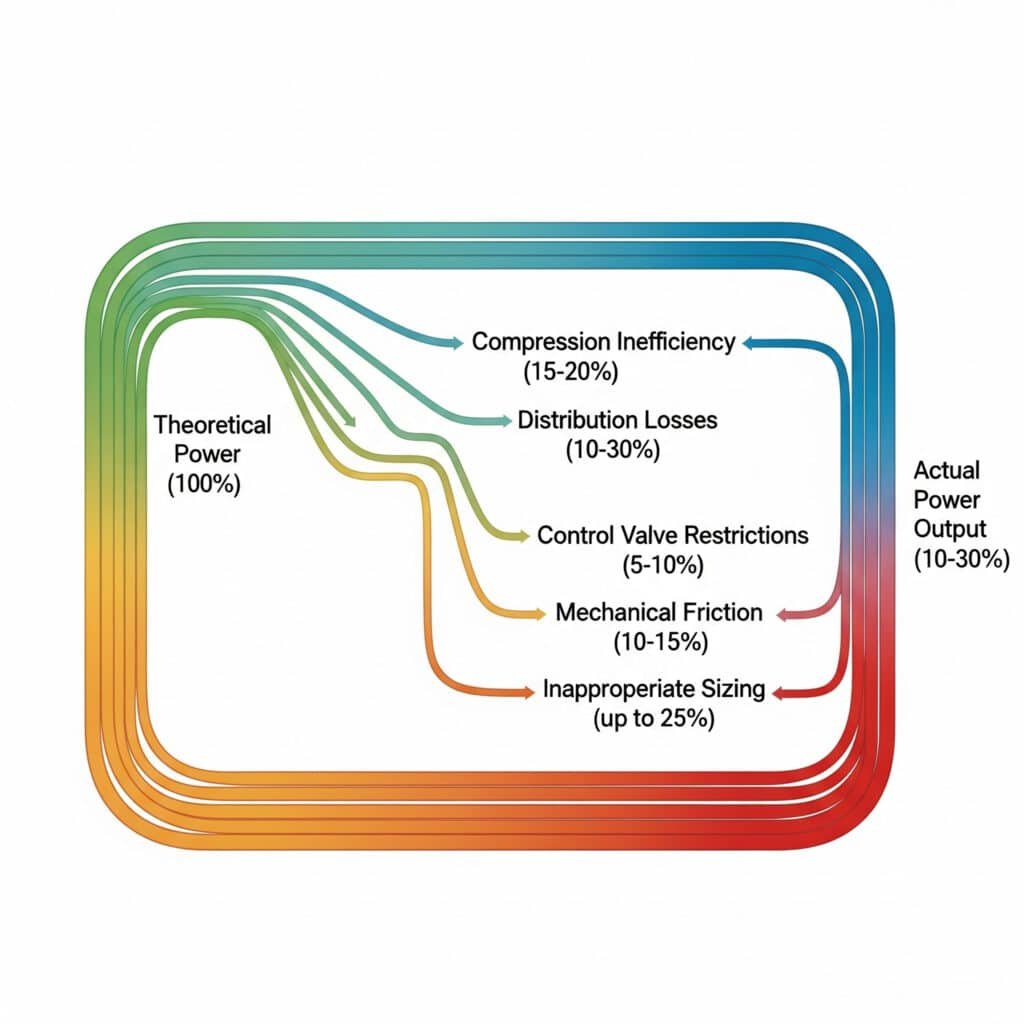

Pnömatik sistemlerdeki verimlilik kayıpları tipik olarak gerçek güç çıkışını teorik hesaplamaların 10-30%'sine düşürür. Başlıca kayıp kategorileri arasında sıkıştırma verimsizliği (15-20%), dağıtım kayıpları (10-30%), kontrol vanası kısıtlamaları (5-10%), mekanik sürtünme (10-15%) ve uygun olmayan boyutlandırma (25%'ye kadar) yer alır ve bunların tümü sistematik olarak ele alınabilir.

Toronto'daki bir üretim tesisinde yaptığımız enerji denetimi sırasında, pnömatik çubuksuz silindir sisteminin sadece 22% verimlilikle çalıştığını keşfettik. Her bir kayıp kaynağını haritalandırarak, büyük sermaye yatırımı yapmadan verimliliği iki katına çıkaran hedefli bir iyileştirme planı geliştirdik. Tesis yöneticisi, görünüşte küçük olan sorunların ele alınmasıyla bu kadar önemli tasarruflar elde edilmesine şaşırdı.

Kapsamlı Verimlilik Kaybı Haritalaması

Sisteminizi gerçekten anlamak için her bir kaybın ölçülmesi gerekir:

Üretim Kayıpları (Kompresör)

| Kayıp Türü | Tipik Aralık | Birincil Nedenler |

|---|---|---|

| Motor Verimsizliği | 5-10% | Motor tasarımı, yaşı, bakımı |

| Sıkıştırma Isısı | 15-20% | Termodinamik sınırlamalar |

| Sürtünme | 3-8% | Mekanik tasarım, bakım |

| Sızıntı | 2-5% | Conta kalitesi, bakım |

| Kontrol Kayıpları | 5-15% | Uygunsuz kontrol stratejileri |

Dağıtım Kayıpları (Boru Ağı)

| Kayıp Türü | Tipik Aralık | Birincil Nedenler |

|---|---|---|

| Basınç Düşüşü | 3-10% | Boru çapı, uzunluğu, dirsekler |

| Sızıntı | 10-30% | Bağlantı kalitesi, yaşı, bakımı |

| Yoğuşma | 2-5% | Yetersiz kurutma, sıcaklık değişimi |

| Uygunsuz Basınç | 5-15% | Uygulama için aşırı sistem basıncı |

Son Kullanım Kayıpları (Aktüatörler)

| Kayıp Türü | Tipik Aralık | Birincil Nedenler |

|---|---|---|

| Valf Kısıtlamaları | 5-10% | Büyük boyutlu vanalar, karmaşık akış yolları |

| Mekanik Sürtünme | 10-15% | Conta tasarımı, yağlama, hizalama |

| Uygunsuz Boyutlandırma | 10-25% | Büyük boyutlu/ küçük boyutlu bileşenler |

| Egzoz Akışı | 10-20% | Geri basınç, kısıtlı egzoz |

Gerçek Dünya Verimliliğinin Ölçülmesi

Gerçek sistem verimliliğini hesaplamak için:

Verimlilik (%) = (Gerçek Çıkış Gücü / Teorik Giriş Gücü) × 100

Örneğin, kompresörünüz 10 kW elektrik gücü tüketiyorsa, ancak çubuksuz silindiriniz yalnızca 1,5 kW mekanik iş sağlıyorsa:

Verimlilik = (1,5 kW / 10 kW) × 100 = 15%

Verimlilik Optimizasyon Stratejileri

Yüzlerce pnömatik sistemle ilgili deneyimlerime dayanarak, işte en etkili iyileştirme yaklaşımları:

Üretim Verimliliği İçin

- Optimum Basınç Seçimi: Her 1 bar azalma yaklaşık 7% enerji tasarrufu sağlar

- Değişken Hızlı Sürücüler3: Kompresör çıkışını taleple eşleştirin

- Isı Geri Kazanımı: Tesis kullanımı için sıkıştırma ısısını yakalama

- Düzenli Bakım: Özellikle hava filtreleri ve ara soğutucular

Dağıtım Verimliliği İçin

- Kaçak Tespiti ve Onarımı4: Genellikle 10-15% anında tasarruf sağlar

- Basınçlı Bölgeleme: Farklı uygulamalar için farklı basınç seviyeleri sağlayın

- Boru Boyutlandırma Optimizasyonu: Uygun boyutlandırma ile basınç düşüşünü en aza indirin

- Kısa Devre Giderme: Havanın kullanım noktasına en doğrudan yoldan gitmesini sağlayın

Son Kullanım Verimliliği İçin

- Doğru Bileşen Boyutlandırması: Aktüatör boyutunu gerçek kuvvet gereksinimleriyle eşleştirin

- Valf Konumlandırma: Vanaları aktüatörlere yakın yerleştirin

- Egzoz Havası Geri Kazanımı: Mümkün olan yerlerde egzoz havasını yakalayın ve yeniden kullanın

- Sürtünme Azaltma: Hareketli bileşenlerin uygun şekilde hizalanması ve yağlanması

Enerji Geri Kazanım Potansiyeli: Sisteminizden Ne Kadar Güç Geri Kazanabilirsiniz?

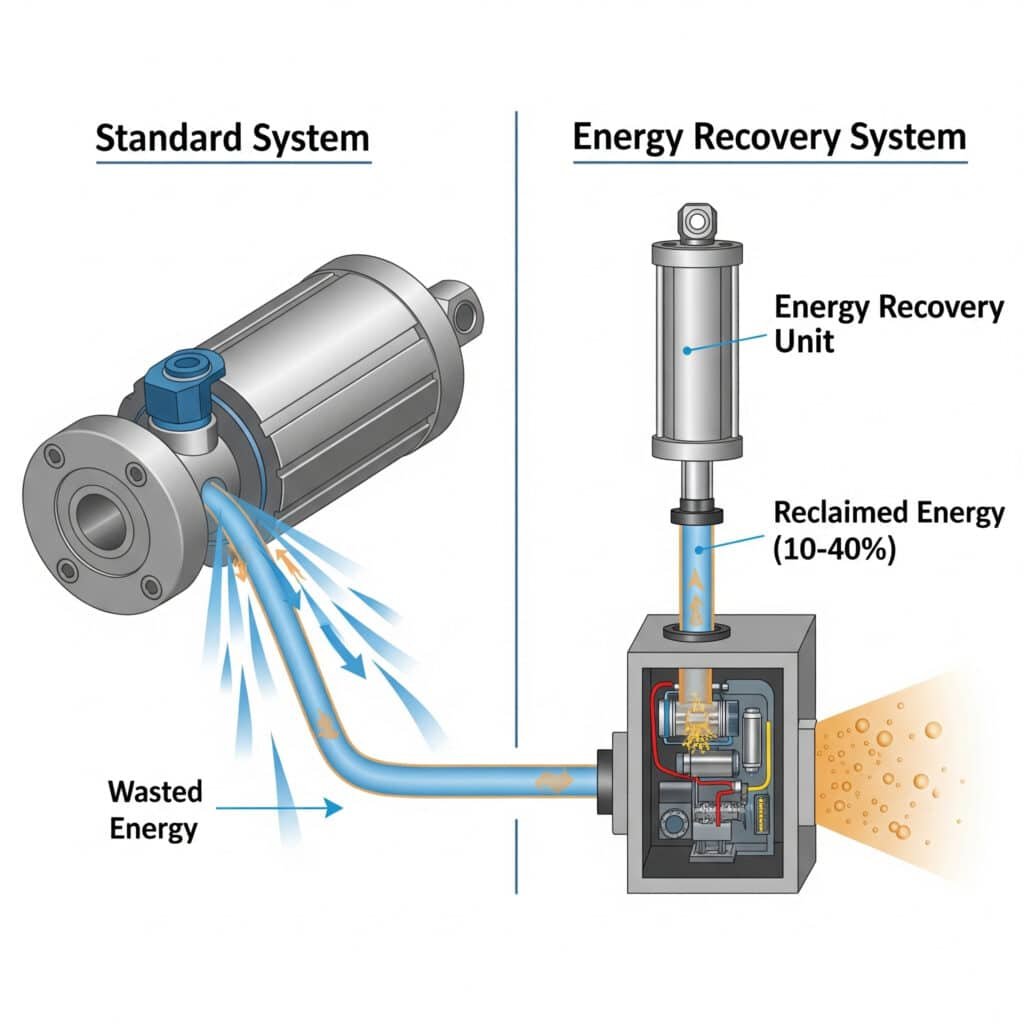

Çoğu pnömatik sistem, değerli basınçlı havayı kullandıktan sonra atmosfere atar. Bu enerjinin yakalanması ve yeniden kullanılması, verimliliğin artırılması için önemli bir fırsattır.

Pnömatik sistemlerde enerji geri kazanımı, kapalı döngü devreleri, egzoz havası geri dönüşümü ve basınç yoğunlaştırma gibi teknolojiler aracılığıyla giriş enerjisinin 10-40%'sini geri kazanabilir. Geri kazanım potansiyeli çevrim özelliklerine, yük profillerine ve sistem tasarımına bağlıdır; en yüksek kazanımlar sık durma ve tutarlı yük modellerine sahip sistemlerde elde edilir.

Yakın zamanda Wisconsin'deki bir ambalaj ekipmanı üreticisiyle birlikte çalışarak yüksek hızlı rotsuz pnömatik silindir hatlarında enerji geri kazanımı uyguladık. Egzoz havasını yakalayıp dönüş strokları için yeniden kullanarak basınçlı hava tüketimini 27% azalttık. Sistem, başlangıçta öngördükleri 18 aydan çok daha kısa bir sürede, sadece 7 ayda kendini amorti etti.

Enerji Geri Kazanım Teknolojileri Değerlendirmesi

Farklı kurtarma yaklaşımları farklı faydalar sunar:

Kapalı Döngü Devre Tasarımı

Bu yaklaşım havayı dışarı atmak yerine yeniden dolaştırır:

- Çalışma Prensibi: Uzatma strokundan gelen hava geri çekme strokuna güç verir

- Kurtarma Potansiyeli: 20-30% sistem enerjisi

- En İyi Uygulamalar: Dengeli yükler, öngörülebilir döngüler

- Uygulama Karmaşıklığı: Orta (sistemin yeniden tasarlanmasını gerektirir)

- ROI Zaman Çerçevesi: Tipik olarak 1-2 yıl

Egzoz Havası Geri Dönüşümü

İkincil uygulamalar için egzoz havasının yakalanması:

- Çalışma Prensibi: Egzoz havasını daha düşük basınçlı uygulamalara yönlendirin

- Kurtarma Potansiyeli: 10-20% sistem enerjisi

- En İyi Uygulamalar: Karışık basınç gereksinimleri, çok bölgeli tesisler

- Uygulama Karmaşıklığı: Düşük ila orta (ek boru tesisatı gereklidir)

- ROI Zaman Çerçevesi: Genellikle 1 yılın altında

Basınç Yoğunlaştırma

Diğer işlemler için basıncı artırmak amacıyla egzoz havasının kullanılması:

- Çalışma Prensibi: Egzoz havası tahrikleri basınç yükseltici5 yüksek basınçlı ihtiyaçlar için

- Kurtarma Potansiyeli: Uygun uygulamalar için 15-25%

- En İyi Uygulamalar: Hem yüksek hem de düşük basınç gereksinimleri olan sistemler

- Uygulama Karmaşıklığı: Orta (basınç yükseltici gerektirir)

- ROI Zaman Çerçevesi: Kullanım profiline bağlı olarak 1-3 yıl

Enerji Geri Kazanım Potansiyeli Hesaplaması

Sisteminizin kurtarma potansiyelini tahmin etmek için:

Geri Kazanılabilir Enerji (%) = Egzoz Enerjisi × Geri Kazanım Verimliliği × Kullanım Faktörü

Nerede?

- Egzoz Enerjisi = Hava kütlesi × Egzoz koşullarındaki özgül enerji

- Geri Kazanım Verimliliği = Teknolojiye özgü verimlilik (tipik olarak 40-70%)

- Kullanım Faktörü = Pratik olarak kullanılabilen egzoz havasının yüzdesi

Örnek Olay İncelemesi: Rotsuz Silindir Enerji Geri Kazanımı

Manyetik çubuksuz silindirler kullanan bir üretim hattı için:

| Parametre | İyileşmeden Önce | İyileşme Sonrası | Tasarruf |

|---|---|---|---|

| Hava Tüketimi | 850 L/dak | 620 L/dak | 27% |

| Enerji Maliyeti | $12,400/yıl | $9,050/yıl | $3,350/yıl |

| Sistem Verimliliği | 18% | 24.6% | 6.6% iyileştirme |

| Çevrim Süresi | 2.2 saniye | 2.2 saniye | Değişiklik yok |

| Uygulama Maliyeti | – | $19,500 | 5,8 aylık geri ödeme |

İyileşme Potansiyelini Etkileyen Faktörler

Pratik olarak ne kadar enerji geri kazanabileceğinizi çeşitli değişkenler belirler:

Döngü Özellikleri

- Görev Döngüsü: Sık bisiklet sürme ile daha yüksek iyileşme potansiyeli

- Bekleme Süresi: Daha uzun bekleme süreleri kurtarma fırsatlarını azaltır

- Hız Gereksinimleri: Çok yüksek hızlar kurtarma seçeneklerini sınırlayabilir

Yük Profili

- Yük Tutarlılığı: Tutarlı yükler daha iyi iyileşme potansiyeli sunar

- Atalet Etkileri: Yüksek ataletli sistemler geri kazanılabilir enerji depolar

- Yön Değişiklikleri: Sık geri dönüşler iyileşme potansiyelini artırır

Sistem Tasarım Kısıtları

- Alan Sınırlamaları: Bazı geri kazanım sistemleri ek bileşenler gerektirir

- Sıcaklık Hassasiyeti: Geri kazanım sistemleri çalışma sıcaklığını etkileyebilir

- Kontrol Karmaşıklığı: Gelişmiş kurtarma, sofistike kontroller gerektirir

Sonuç

Teorik modelleme, verimlilik kaybı analizi ve enerji geri kazanım değerlendirmesi yoluyla pnömatik güç hesaplamalarında uzmanlaşmak, sistem performansınızı dönüştürebilir. Bu ilkeleri uygulayarak enerji tüketimini azaltabilir, bileşen ömrünü uzatabilir ve operasyonel güvenilirliği artırabilirsiniz; tüm bunları yaparken maliyetleri önemli ölçüde düşürebilirsiniz.

Pnömatik Güç Hesaplamaları Hakkında SSS

Teorik pnömatik güç hesaplamaları ne kadar doğrudur?

Teorik hesaplamalar, tüm değişkenler uygun şekilde hesaba katıldığında tipik olarak 85-95% doğruluk sağlar. Tutarsızlığın ana kaynakları arasında termodinamik modellerdeki basitleştirmeler, gerçek gaz davranış sapmaları ve kararlı durum denklemlerinde yakalanmayan dinamik etkiler yer alır. Çoğu endüstriyel uygulama için bu hesaplamalar sistem tasarımı ve optimizasyonu için yeterli doğruluğu sağlar.

Endüstriyel pnömatik sistemlerin ortalama verimliliği nedir?

Endüstriyel pnömatik sistemlerin ortalama verimliliği 10% ile 30% arasında değişmekte olup, çoğu sistem 15-20% verimlilik civarında çalışmaktadır. Bu düşük verimlilik birden fazla dönüşüm adımından kaynaklanmaktadır: motorda elektrikten mekaniğe, kompresörde mekanikten pnömatiğe ve aktüatörlerde pnömatikten tekrar mekaniğe ve her aşamada kayıplar.

Enerji geri kazanımının sistemim için ekonomik olarak uygun olup olmadığını nasıl belirleyebilirim?

Yıllık basınçlı hava enerji maliyetinizi tahmini geri kazanım yüzdesiyle (tipik olarak 10-30%) çarparak potansiyel tasarruflarınızı hesaplayın. Bu yıllık tasarrufun uygulama maliyetine bölünmesi iki yılın altında bir geri ödeme süresi veriyorsa, geri kazanım genellikle uygulanabilirdir. Yüksek görev döngülerine, öngörülebilir yüklemeye ve yıllık $10.000'i aşan basınçlı hava maliyetlerine sahip sistemler en iyi adaylardır.

Pnömatik sistemlerde basınç, akış ve güç arasındaki ilişki nedir?

Bir pnömatik sistemdeki güç (P), basınç (p) ile akış hızının (Q) çarpımının bir zaman sabitine bölünmesine eşittir: P = (p × Q)/60 (P kW, p bar ve Q m³/dak cinsinden). Bu, gücün hem basınç hem de akış hızıyla doğrusal olarak arttığı anlamına gelir. Bununla birlikte, artan basınç katlanarak daha fazla kompresör gücü gerektirir, bu da basınç azaltmayı genellikle akış azaltmadan daha verimli hale getirir.

Rotsuz pnömatik sistemlerde silindir boyutu güç tüketimini nasıl etkiler?

Silindir boyutu, etkin alanı sayesinde güç tüketimini doğrudan etkiler. Delik çapının iki katına çıkarılması alanı dört katına çıkarır ve böylece aynı basınçta hava tüketimini ve güç gereksinimini dört katına çıkarır. Bununla birlikte, daha büyük silindirler genellikle aynı kuvvet çıkışı için daha düşük basınçlarda çalışabilir ve potansiyel olarak enerji tasarrufu sağlar. Doğru boyutlandırma, büyük boyutlu bileşenleri varsayılan olarak kullanmak yerine silindir alanını gerçek kuvvet gereksinimleriyle eşleştirmeyi içerir.

-

Pnömatik sistemlerde izotermal sıkıştırma sırasında yapılan işin doğru bir şekilde hesaplanması için çok önemli bir matematiksel fonksiyon olan doğal logaritmanın (ln) net bir açıklamasını sağlar. ↩

-

Termodinamikte gaz sıkıştırma ve genleşmesini modellemek için kullanılan iki teorik uç olan izotermal (sabit sıcaklık) ve adyabatik (ısı transferi olmayan) süreçler arasındaki farkları detaylandırır. ↩

-

Dalgalanan hava talebini tam olarak karşılamak için motor hızını ayarlayarak kompresör verimliliğini artıran önemli bir teknoloji olan Değişken Hızlı Sürücülerin (VSD'ler) çalışma prensiplerini açıklar. ↩

-

Pnömatik sistemlerde enerji israfını azaltmak için kritik bir bakım faaliyeti olan endüstriyel borulardaki hava kaçaklarını bulmak için kullanılan çeşitli teknikler ve araçlar hakkında pratik bilgiler sağlar. ↩

-

Düşük basınçlı hava ile tahrik edilen geniş alanlı bir piston kullanarak daha küçük bir pistonla daha yüksek basınç üreten ve enerji geri kazanımı sağlayan bir cihaz olan basınç yoğunlaştırıcının (veya güçlendiricinin) mekaniğini açıklar. ↩