Pnömatik sistemlerinizde basınç düşüşleri, yavaş sistem tepkisi veya erken valf arızaları mı yaşıyorsunuz? Bu sorunlar genellikle yanlış valf seçiminden kaynaklanır ve arıza süresi ve onarımlarda binlerce kişiye mal olur. Doğru pnömatik kontrol vanasını seçmek bu sorunları çözmenin anahtarıdır.

Mükemmel pnömati̇k kontrol vanasi sisteminizin akış gereksinimlerini (Cv değeri) karşılamalı, uygulamanızın güvenlik ihtiyaçları için uygun merkez konum işlevselliğine sahip olmalı ve çalışma frekansınız için dayanıklılık standartlarını karşılamalıdır. Doğru seçim, akış katsayılarını, kontrol işlevlerini ve ömür beklentisi testlerini anlamayı gerektirir.

Geçen yıl Wisconsin'de yanlış seçim nedeniyle her 3 ayda bir vana değiştiren bir gıda işleme tesisine yardım ettiğimi hatırlıyorum. Sistemlerini analiz edip uygun Cv değerlerine ve merkez konumlarına sahip valfler seçtikten sonra bakım maliyetleri 78% azaldı ve üretim verimliliği 15% arttı. Pnömatik sektöründe geçirdiğim 15 yılı aşkın süre boyunca öğrendiklerimi paylaşmama izin verin.

İçindekiler

- Doğru Akış Eşleştirmesi için Cv Değerlerini Anlama ve Dönüştürme

- Merkez Pozisyon Fonksiyonu Seçimi için Karar Ağaçları Nasıl Kullanılır?

- Yüksek Frekanslı Valf Ömür Testi Standartları ve Uzun Ömür Tahmini

Pnömatik Valf Seçimi için Cv Değerlerini Nasıl Hesaplar ve Dönüştürürsünüz?

Pnömatik valfleri seçerken, akış kapasitesini anlamak Cv değerleri1 sisteminizin uygun basınç ve tepki süresini korumasını sağlar.

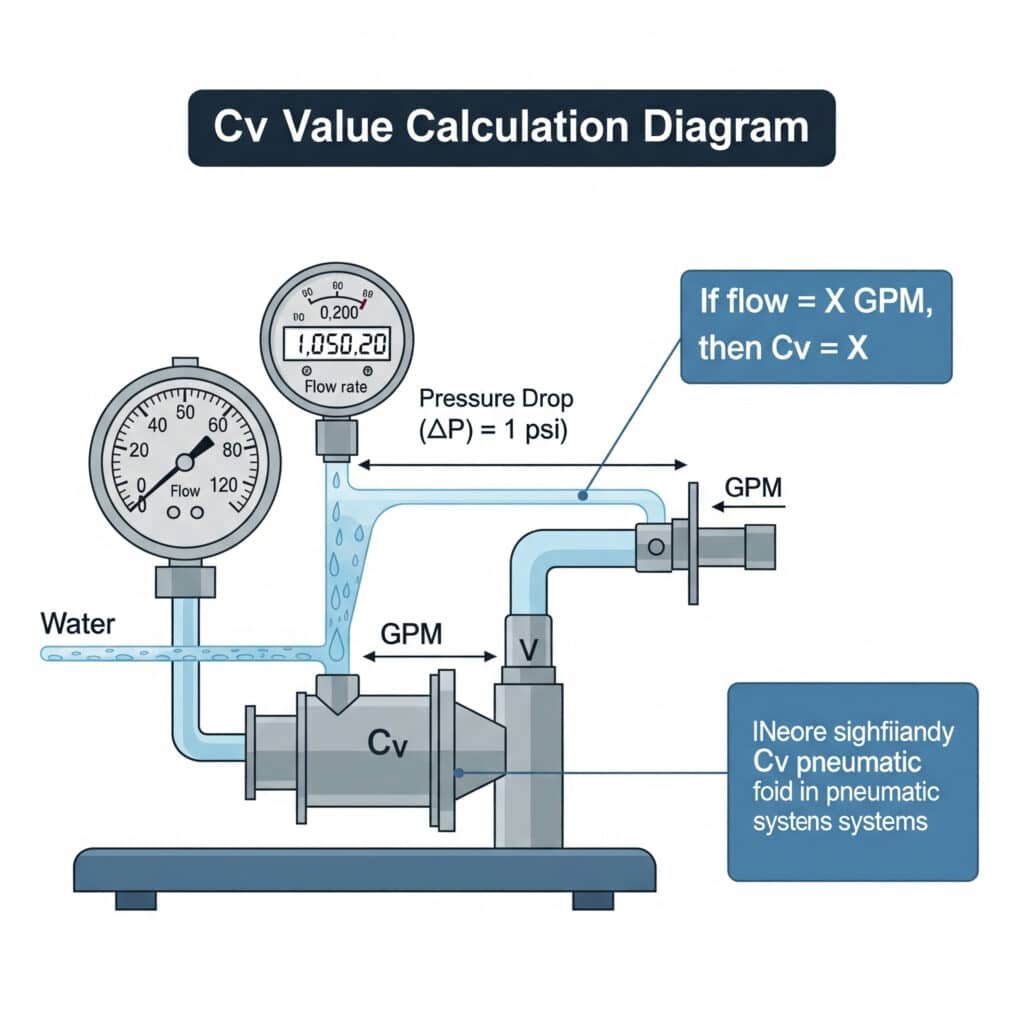

Cv değeri (akış katsayısı) bir vananın akış kapasitesini temsil eder ve 1 psi'lik bir basınç düşüşü ile bir dakika içinde vanadan akacak ABD galonu cinsinden su hacmini gösterir. Pnömatik sistemler için bu değer, bir vananın aşırı basınç düşüşü olmadan gerekli hava akışını sağlayıp sağlayamayacağını belirlemeye yardımcı olur.

Akış Katsayısı Temellerini Anlama

Akış katsayısı (Cv), uygun vana boyutlandırması için esastır. Bir vananın sıvıyı ne kadar verimli geçirdiğini gösterir ve daha yüksek değerler daha yüksek akış kapasitesine işaret eder. Pnömatik valfleri seçerken, Cv'yi sistem gereksinimlerinizle eşleştirmek önler:

- Aktüatör kuvvetini azaltan basınç düşüşleri

- Yavaş sistem yanıt süreleri

- Aşırı enerji tüketimi

- Erken bileşen arızası

Farklı Debi Katsayıları Arasındaki Dönüşüm Yöntemleri

Dünya çapında çeşitli akış katsayısı sistemleri mevcuttur ve farklı üreticilerin vanalarını karşılaştırırken bunlar arasında dönüşüm yapmak çok önemlidir:

Cv - Kv Dönüşümü

Kv, m³/saat cinsinden ölçülen Avrupa akış katsayısıdır:

Kv = 0,865 × Cv

Cv - Sonik İletkenlik (C) Dönüşümü

Sonik iletkenlik (C)2 dm³/(s-bar) cinsinden ölçülür:

C = 0,0386 × Cv

Cv - Etkin Orifis Alanı Dönüşümü

mm² cinsinden etkin orifis alanı (S):

S = 0,271 × Cv

Pratik Dönüşüm Tablosu

| Cv Değeri | Kv Değeri | Sonik İletkenlik (C) | Etkili Alan (mm²) | Tipik Uygulama |

|---|---|---|---|---|

| 0.1 | 0.0865 | 0.00386 | 0.0271 | Küçük hassas aktüatörler |

| 0.5 | 0.4325 | 0.0193 | 0.1355 | Küçük silindirler, tutucular |

| 1.0 | 0.865 | 0.0386 | 0.271 | Orta boy silindirler |

| 2.0 | 1.73 | 0.0772 | 0.542 | Büyük silindirler |

| 5.0 | 4.325 | 0.193 | 1.355 | Çoklu aktüatör sistemleri |

| 10.0 | 8.65 | 0.386 | 2.71 | Ana besleme hatları |

Pnömatik Sistemler için Debi Hesaplama Formülü

Uygulamanız için gerekli Cv değerini belirlemek üzere basınçlı hava için bu formülü kullanın:

Ses altı akış için (P₂/P₁ > 0,5):

Cv = Q / (22,67 × P₁ × √(1 - (ΔP/P₁)²))

Nerede?

- Q = Akış hızı (standart koşullarda SCFM)

- P₁ = Giriş basıncı (psia)

- ΔP = Basınç düşüşü (psi)

Sonik akış için (P₂/P₁ ≤ 0,5):

Cv = Q / (22,67 × P₁ × 0,471)

Gerçek Dünya Uygulama Örneği

Geçen ay, yeterli basınca sahip olmasına rağmen yavaş silindir hareketi yaşayan Almanya'daki bir imalat müşterisine yardımcı oldum. 40 mm çaplı silindirleri daha hızlı döngü süreleri gerektiriyordu.

Adım 1: Gerekli akış hızını 42 SCFM olarak hesapladık

Adım 2: 87 psia (6 bar) besleme basıncı ile ve 15 psi basınç düşüşüne izin vererek

Adım 3: Ses altı akış formülünü kullanarak: Cv = 42 / (22,67 × 87 × √(1 - (15/87)²)) = 0,22

Valflerini 0,3 Cv'ye sahip (güvenlik marjı sağlayan) Bepto valfleriyle değiştirerek, döngü sürelerini 35% iyileştirdiler ve üretim darboğazlarını çözdüler.

Pnömatik Sisteminiz İçin Hangi Merkez Pozisyon Fonksiyonunu Seçmelisiniz?

Bir yön kontrol valfinin merkez konumu, pnömatik sisteminizin nötr durumlarda veya güç kaybı sırasında nasıl davranacağını belirler, bu da onu güvenlik ve işlevsellik açısından kritik hale getirir.

İdeal merkez konumu işlevi uygulamanızın güvenlik gereksinimlerine, enerji verimliliği ihtiyaçlarına ve çalışma özelliklerine bağlıdır. Seçenekler arasında kapalı merkez (basınç tutma), açık merkez (basınç serbest bırakma), tandem merkez (A&B bloke) ve şamandıralı merkez (A&B egzoza bağlı) bulunmaktadır.

Valf Merkez Konumlarını Anlama

Yön kontrol valfleri, özellikle 5/3 (5 portlu, 3 pozisyonlu) valfler3vana nötr durumdayken sistem davranışını belirleyen farklı merkez konum konfigürasyonları sunar:

Kapalı Merkez (Tüm Bağlantı Noktaları Engellenmiş)

- Aktüatörün her iki tarafındaki basıncı korur

- Yük altında pozisyonunu korur

- Güç kaybı sırasında hareketi önler

- Sistem sertliğini artırır

Açık Merkez (P'den T'ye Bağlı)

- Besleme hattındaki basıncı azaltır

- Boşta kalma sürelerinde enerji tüketimini azaltır

- Aktüatörlerin manuel hareketine izin verir

- Enerji tasarrufu uygulamalarında yaygın

Tandem Merkezi (A&B Bloklu, P'den T'ye Bağlı)

- Aktüatör konumunu korur

- Besleme basıncını azaltır

- Enerji tasarrufu ile pozisyon tutmayı dengeler

- Dikey yük uygulamaları için iyi

Şamandıra Merkezi (A&B T'ye Bağlı)

- Aktüatörün serbest hareketine izin verir

- Dış güçlere karşı minimum direnç

- Boşta serbest hareket gerektiren uygulamalarda kullanılır

- Manuel konumlandırmalı uygulamalarda yaygındır

Merkez Pozisyon Seçimi için Karar Ağacı

Seçim sürecinizi basitleştirmek için bu karar ağacını takip edin:

Yük altında pozisyon tutma kritik midir?

- Evet → 2'ye git

- Hayır → 3'e gitBoşta geçen sürelerdeki enerji verimliliği önemli mi?

- Evet → Tandem Merkezini Düşünün

- Hayır → Kapalı Merkezi SeçinVana çalıştırılmadığında serbest hareket isteniyor mu?

- Evet → Şamandıra Merkezini Seçin

- Hayır → 4'e gitBesleme basıncı tahliyesi önemli mi?

- Evet → Açık Merkezi Seçin

- Hayır → Başvuru şartlarını yeniden gözden geçirin

Uygulamaya Özel Tavsiyeler

| Uygulama Türü | Önerilen Merkez Pozisyonu | Akıl yürütme |

|---|---|---|

| Dikey yük tutma | Kapalı Merkez veya Tandem Merkez | Yerçekimi nedeniyle sürüklenmeyi önler |

| Enerjiye duyarlı sistemler | Açık Merkez veya Tandem Merkez | Basınçlı hava tüketimini azaltır |

| Güvenlik açısından kritik uygulamalar | Tipik Olarak Kapalı Merkez | Güç kaybı sırasında pozisyonunu korur |

| Sık sık manuel ayarlama yapılan sistemler | Şamandıra Merkezi | Kolay manuel konumlandırma sağlar |

| Yüksek çevrim hızı uygulamaları | Uygulamaya özel | Döngü gereksinimlerine bağlıdır |

Örnek Olay İncelemesi: Merkez Pozisyon Seçimi

Fransa'daki bir paketleme ekipmanı üreticisi, acil durdurmalar sırasında dikey aktüatörlerinde sürüklenme sorunları yaşıyordu. Mevcut valflerinin şamandıra merkezleri vardı ve bu da güç kesintileri sırasında paketlerin düşmesine neden oluyordu.

Sistemlerini analiz ettikten sonra, Bepto'nun tandem merkez valflerine geçmelerini önerdim. Bu değişiklik:

- Sürüklenme sorununu tamamen ortadan kaldırdı

- Enerji verimliliği gereksinimlerini sürdürdü

- Geliştirilmiş genel sistem güvenliği

- 95% ile azaltılmış ürün hasarı

Çözüm o kadar etkili oldu ki, o zamandan beri tüm dikey yük uygulamaları için bu vana konfigürasyonunu standartlaştırdılar.

Yüksek Frekanslı Valf Ömrü Testleri Gerçek Dünya Performansını Nasıl Tahmin Ediyor?

Yüksek frekanslı vana ömrü testi, güvenilirlik ve uzun ömürlülüğün çok önemli olduğu zorlu uygulamalarda vana seçimi için kritik veriler sağlar.

Pnömatik valf ömrü testi, gerçek dünyadaki uzun ömürlülüğü tahmin etmek için valflerin kontrollü koşullar altında hızlandırılmış oranlarda çevrilmesini içerir. Standart testler tipik olarak 50-100 milyon çevrime kadar performansı ölçer ve çalışma basıncı, sıcaklık ve ortam kalitesi gibi faktörler sonuçları etkiler.

Endüstri Standardı Test Protokolleri

Yüksek frekanslı vana ömrü testi, belirlenmiş birkaç standardı takip eder:

ISO 199734 Standart

Bu uluslararası standart özellikle pnömatik akışkan güç valfi testini ele almaktadır:

- Çeşitli vana tipleri için test prosedürlerini tanımlar

- Standart test koşullarını belirler

- Tutarlı karşılaştırma için raporlama gereklilikleri sağlar

- Belirli arıza kriteri tanımları gerektirir

NFPA T2.6.1 Standart

Ulusal Akışkan Gücü Birliği standardı şunlara odaklanır:

- Dayanıklılık test yöntemleri

- Performans düşüşü ölçümü

- Çevresel koşul özellikleri

- Sonuçların istatistiksel analizi

Temel Test Parametreleri

Etkili vana ömrü testi bu kritik parametreleri kontrol etmeli ve izlemelidir:

Bisiklete binme sıklığı

- Standart vanalar için tipik olarak 5-15 Hz

- Özel yüksek frekanslı valfler için 30+ Hz'e kadar

- Test hızını gerçekçi çalışma ile dengelemelidir

Çalışma Basıncı

- Birden fazla basınç noktasında testler (tipik olarak minimum, nominal ve maksimum)

- Bisiklet sürme sırasında basınç dalgalanmalarının izlenmesi

- Basınç geri kazanım süresi ölçümü

Sıcaklık Koşulları

- Ortam sıcaklığı kontrolü

- Çalışma sırasında sıcaklık artışının izlenmesi

- Belirli uygulamalar için termal döngü

Hava Kalitesi

- Tanımlanmış kirlilik seviyeleri (ISO 8573-1 uyarınca)

- Nem içeriği kontrolü

- Yağ içeriği spesifikasyonu

Yaşam Beklentisi Tahmin Modelleri

Test sonuçları, gerçek dünya performansını tahmin etmek için matematiksel modellerde kullanılır:

Weibull Analizi5

Bu istatistiksel yöntem:

- Test verilerine dayanarak arıza oranlarını tahmin eder

- Olası arıza modlarını belirler

- Yaşam beklentisi için güven aralıkları oluşturur

- Uygun bakım aralıklarının belirlenmesine yardımcı olur

Hızlanma Faktörleri

Test sonuçlarının gerçek dünya beklentilerine dönüştürülmesi gerekir:

- Görev döngüsü ayarlamaları

- Çevresel faktör düzeltmeleri

- Uygulamaya özel stres hesaplamaları

- Güvenlik marjı uygulaması

Karşılaştırmalı Ömür Testi Sonuçları Tablosu

| Valf Tipi | Test Frekansı | Test Basıncı | İlk Arızaya Kadar Döngüler | Tahmini Gerçek Dünya Ömrü | Ortak Arıza Modu |

|---|---|---|---|---|---|

| Standart Solenoid | 10 Hz | 6 bar | 20 milyon | 2 döngü/dakika'da 5-7 yıl | Conta aşınması |

| Yüksek Hızlı Solenoid | 25 Hz | 6 bar | 50 milyon | 5 döngü/dakika'da 8-10 yıl | Solenoid yanması |

| Pilot Çalıştırmalı | 8 Hz | 6 bar | 35 milyon | 1 döngü/dakika'da 10-12 yıl | Pilot valf arızası |

| Mekanik Valf | 5 Hz | 6 bar | 15 milyon | 0,5 döngü/dakika hızda 15+ yıl | Mekanik aşınma |

| Bepto Yüksek Frekans | 30 Hz | 6 bar | 100 milyon | 10 döngü/dakika'da 12-15 yıl | Conta aşınması |

Test Sonuçlarının Pratik Uygulaması

Test sonuçlarının anlaşılması doğru vana seçimine yardımcı olur:

Başvurunuzun yıllık döngülerini hesaplayın:

Günlük çevrimler × yıl başına çalışma günleri = yıllık çevrimlerGerekli vana ömrünü belirleyin:

Yıl cinsinden beklenen sistem ömrü × yıllık çevrimler = toplam gerekli çevrimlerBir güvenlik faktörü uygulayın:

Toplam gerekli çevrim × 1,5 (güvenlik faktörü) = tasarım gereksinimiUygun test sonuçlarına sahip vanayı seçin:

Tasarım gereksinimlerinizi aşan test sonuçlarına sahip bir vana seçin

Yakın zamanda Michigan'da yüksek çevrimli test ekipmanlarında her 6 ayda bir valf değiştiren bir otomotiv parçaları üreticisi ile çalıştım. Yıllık 15 milyon döngü gereksinimlerini analiz ederek ve 100 milyon döngüye kadar test edilmiş Bepto yüksek frekanslı valfleri seçerek, valf değiştirme aralığını 3 yıldan fazla bir süreye uzattık ve bakım maliyetlerinde ve arıza süresinde yılda yaklaşık $45.000 tasarruf sağladık.

Sonuç

Doğru pnömatik kontrol vanasını seçmek için akış katsayılarını (Cv değerleri) anlamak, uygun merkez konumu işlevselliğini seçmek ve standartlaştırılmış testlere dayalı vana ömrü beklentisini dikkate almak gerekir. Bu ilkeleri uygulayarak sistem performansını optimize edebilir, bakım maliyetlerini azaltabilir ve operasyonel güvenilirliği artırabilirsiniz.

Pnömatik Valf Seçimi Hakkında SSS

Pnömatik valflerde Cv değeri nedir ve neden önemlidir?

Cv değeri, bir vananın belirli bir basınç düşüşü ile ne kadar akışa izin verdiğini gösteren bir akış katsayısıdır. Bir vananın, sistem performansını ve verimliliğini azaltacak aşırı basınç düşüşüne neden olmadan uygulamanız için yeterli akış sağlayıp sağlayamayacağını belirlediği için önemlidir.

Cv ve diğer akış katsayıları arasında nasıl dönüşüm yapabilirim?

Cv'yi 0,865 ile çarparak Kv'ye (Avrupa standardı) dönüştürün. Cv'yi 0,0386 ile çarparak sonik iletkenliğe (C) dönüştürün. Cv'yi 0,271 ile çarparak etkin orifis alanına dönüştürün. Bu dönüşümler, farklı akış katsayısı sistemleriyle belirtilen vanalar arasında karşılaştırma yapılmasını sağlar.

Çok küçük bir Cv değerine sahip bir valf seçersem ne olur?

Çok küçük bir Cv değerine sahip bir vana akış kısıtlaması yaratarak basınç düşüşüne, yavaş aktüatör hareketine, düşük kuvvet çıkışına ve yüksek hızlı akış nedeniyle vananın aşırı ısınmasına neden olur. Bu da sistem performansının düşmesine ve potansiyel olarak vana ömrünün kısalmasına neden olur.

Bir pnömatik valfin merkez konumu sistemin çalışmasını nasıl etkiler?

Merkez konum, aktif olarak bir çalışma konumuna kaydırılmadığında vananın nasıl davranacağını belirler. Aktüatörlerin pozisyonunu korumasını, sürüklenmesini veya serbestçe hareket etmesini; sistem basıncının korunmasını veya tahliye edilmesini; ve sistemin güç kaybı veya acil durumlarda nasıl tepki vereceğini etkiler.

Yüksek frekanslı uygulamalarda pnömatik valf ömrünü etkileyen faktörler nelerdir?

Yüksek frekanslı uygulamalarda vana ömrünü etkileyen ana faktörler arasında çalışma basıncı, hava kalitesi (özellikle temizlik, nem ve yağlama), ortam ve çalışma sıcaklıkları, döngü sıklığı ve görev döngüsü yer alır. Standartlaştırılmış ömür testine dayalı doğru seçim, güvenilirliğin sağlanmasına yardımcı olur.

Pnömatik uygulamam için gerekli Cv değerini nasıl tahmin edebilirim?

SCFM cinsinden maksimum akış hızınızı, mevcut besleme basıncınızı ve kabul edilebilir basınç düşüşünüzü belirleyerek gerekli Cv değerini tahmin edin. Ardından aşağıdaki formülü uygulayın: Ses altı akış için Cv = Q / (22,67 × P₁ × √(1 - (ΔP/P₁)²)); burada Q akış hızı, P₁ giriş basıncı ve ΔP kabul edilebilir basınç düşüşüdür.

-

Bir vananın sıvı akışına izin verme kapasitesini temsil eden ve uygun vana boyutlandırması için kritik bir parametre olan Akış Katsayısının (Cv) teknik bir tanımını sağlar. ↩

-

Tıkanmış akış koşullarına dayalı pnömatik valf akışını derecelendirmek için ISO 6358 standardı olan Sonik İletkenliği (C) açıklar ve daha geleneksel Cv değerine dönüştürme formülleri ve karşılaştırmalar sağlar. ↩

-

Yön kontrol valflerinin (örneğin, 2/2, 3/2, 5/2, 5/3) adlandırılması için standart endüstri kuralını açıklar; burada ilk sayı port sayısını ve ikinci sayı pozisyon sayısını gösterir. ↩

-

Tutarlı performans raporlaması sağlamak için pnömatik yön kontrol valflerinin çalışma özelliklerini test etme yöntemlerini belirleyen ISO 19973 standardına genel bir bakış sunar. ↩

-

Güvenilirlik mühendisliğinde arıza sürelerini modellemek, ömür verilerini analiz etmek ve bileşenlerin ömür beklentisini tahmin etmek için yaygın olarak kullanılan çok yönlü bir istatistiksel yöntem olan Weibull analizinin ilkelerini ayrıntılarıyla açıklar. ↩