Gıda işleme için yanlış pnömatik bileşenlerin seçilmesi kontaminasyon risklerine, başarısız denetimlere ve maliyetli ürün geri çağırmalarına yol açabilir. Artan mevzuat incelemesi ve tüketici farkındalığı ile gıda güvenliği, sistem tasarımında hiç bu kadar kritik olmamıştı.

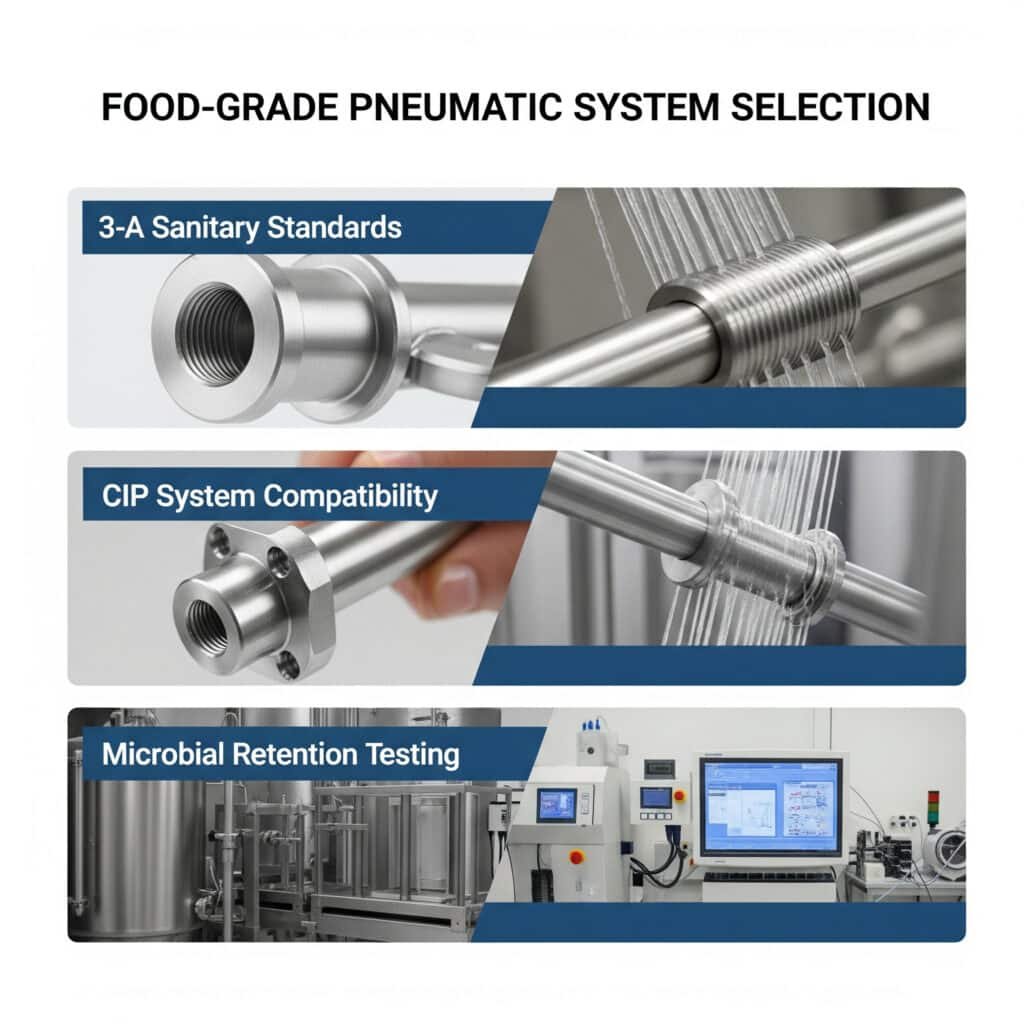

Gıda sınıfı pnömatik sistem seçimine yönelik en etkili yaklaşım, 3-A Sıhhi Standartlar malzeme gereksinimlerinin anlaşılmasını, CIP sistemi basınç titreşimlerinin analiz edilmesini ve tam sistem uyumluluğunu sağlamak için uygun mikrobiyal tutma testi protokollerinin uygulanmasını içerir.

Geçen yıl Wisconsin'deki bir süt ürünleri işleyicisinin pnömatik sistemlerini yükseltmesine yardımcı olduğumda, daha önce ürün kalitesi sorunlarına neden olan üç kalıcı kontaminasyon noktasını ortadan kaldırdılar. Uygun gıda sınıfı pnömatik bileşenleri seçme konusunda öğrendiklerimi paylaşmama izin verin.

İçindekiler

- 3-A Sıhhi Standartlar Malzemelerinin Anlaşılması

- CIP Sistemi Basınç Titreşimlerinin Analizi

- Mikrobiyal Tutma Riski Testi için Yöntemler

- Sonuç

- Gıda Sınıfı Pnömatik Sistemler Hakkında SSS

Gıda Sınıfı Pnömatik Sistemler için 3-A Sıhhi Standartlarını Karşılayan Malzemeler Nelerdir?

Gıda sınıfı pnömatik sistemler, ürün güvenliğini ve mevzuata uygunluğu sağlamak için katı sıhhi standartları karşılayan özel malzemeler gerektirir.

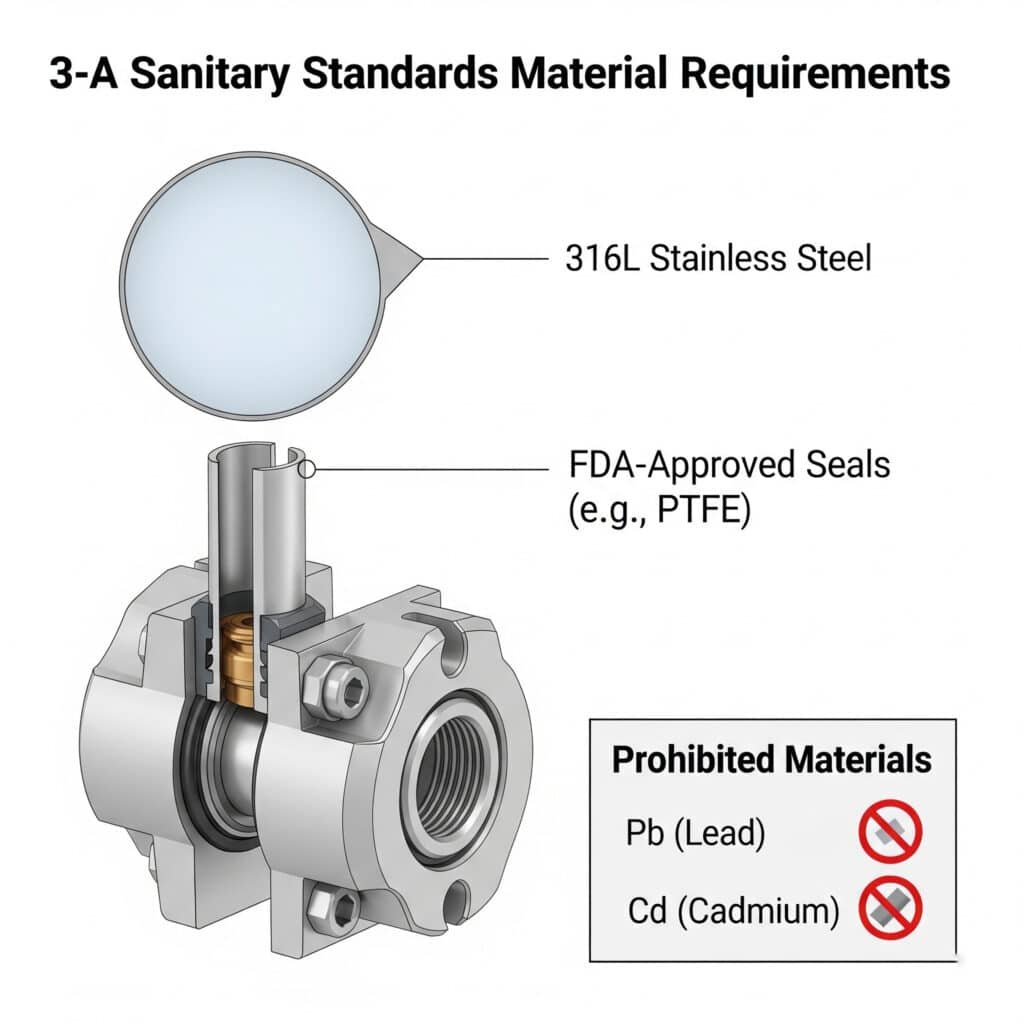

Göre 3-A Sıhhi Standartlar1, gıda sınıfı pnömatik sistemler metal bileşenler için 316L paslanmaz çelik kullanmalıdır, FDA onaylı2 Contalar için PTFE, silikon veya EPDM ve gıda ürünlerini kirletebilecek kurşun, kadmiyum veya diğer toksik metalleri içeren malzemelerden kaçınmalıdır.

Kapsamlı 3-A Uyumlu Malzeme Listesi

Metal Bileşenler

| Bileşen Tipi | Onaylı Malzemeler | Yüzey İşlem Gereksinimleri |

|---|---|---|

| Silindir Gövdeleri | 316L SS, 304 SS | Ra ≤ 0,8μm (32μin) |

| Bağlantı Elemanları | 316L SS | Ra ≤ 0,8μm (32μin) |

| Bağlantı parçaları | 316L SS, 304 SS | Ra ≤ 0,8μm (32μin) |

| Manifoldlar | 316L SS | Ra ≤ 0,8μm (32μin) |

Conta Malzemeleri

| Uygulama | Birincil Malzemeler | Sıcaklık Aralığı |

|---|---|---|

| Dinamik Contalar | PTFE, UHMWPE | -20°C ila 260°C |

| Statik Contalar | Silikon, EPDM, FKM | -40°C ila 200°C |

| Contalar | Silikon, PTFE | -40°C ila 260°C |

Yağlayıcılar

Tüm yağlayıcılar olmalıdır:

- FDA onaylı (21 CFR 178.3570)

- H1 sertifikalı

- Mineral yağlar içermez

- Toksik değildir ve kokusuzdur

Bir keresinde, gıda sınıfı olduğunu düşündükleri bileşenleri kullanmalarına rağmen tekrarlanan kontaminasyon sorunları yaşayan bir içecek üreticisiyle çalışmıştım. İnceleme sonucunda, pnömatik silindirlerinin 3-A standartlarını karşılamayan kurşun içerikli pirinç bileşenler içerdiğini keşfettik. Uygun 316L paslanmaz çelik silindirlere geçtikten sonra, kontaminasyon sorunları hemen ortadan kalktı.

Malzeme Seçiminde Dikkat Edilecek Hususlar

Gıda sınıfı pnömatik sistemler için malzeme seçerken şunları göz önünde bulundurun:

- Ürün teması ve ürün dışı temas - Maruz kalınan riske göre farklı standartlar uygulanır

- Temizlik protokolleri - Bazı malzemeler belirli temizlik kimyasalları ile bozunur

- Sıcaklık aralıkları - Proses ve CIP sıcaklıkları malzeme seçimini etkiler

- Sertifikasyon belgeleri - Denetimler için malzeme sertifikalarını daima muhafaza edin

CIP Temizleme Sistemlerindeki Basınç Titreşimlerini Nasıl Analiz Etmelisiniz?

Yerinde Temizlik (CIP)3 sistemler sistem boyunca tutarlı bir temizleme etkisi sağlamalıdır, ancak basınç dalgalanmaları ölü bölgeler oluşturabilir ve temizleme etkinliğini azaltabilir.

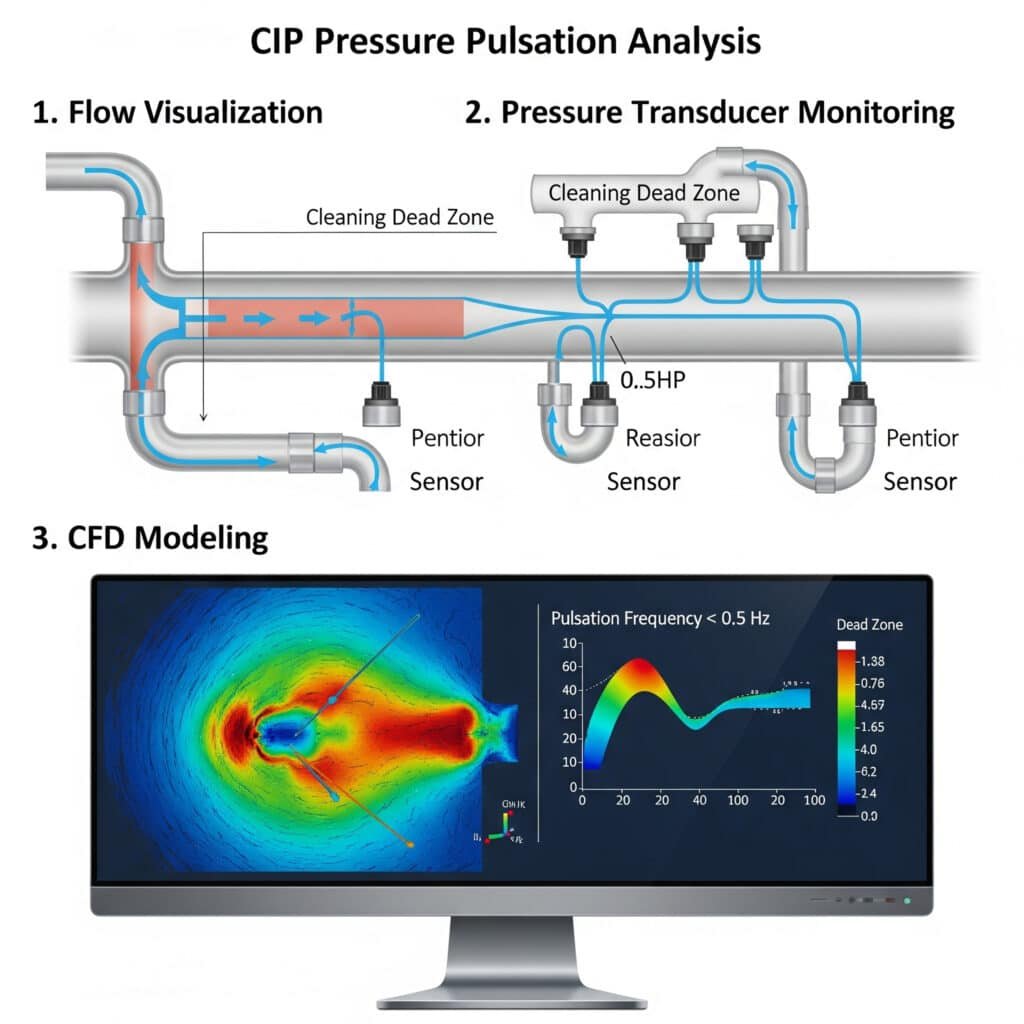

Etkili CIP basınç titreşim analizi, akış görselleştirme çalışmalarını, birden fazla sistem noktasında basınç transdüseri izlemeyi ve hesaplamalı akışkanlar dinamiği (CFD)4 titreşim frekansları 0,5 Hz'in altında olan potansiyel temizlik ölü bölgelerini belirlemek için modelleme.

Basınç Pulsasyonu Analiz Yöntemleri

Gerçek Zamanlı İzleme

En etkili yaklaşım bir araya getirir:

- Yüksek hızlı basınç transdüserleri - Minimum 100Hz örnekleme hızı

- Kritik noktalarda akış ölçerler - Basınç ve akışı ilişkilendirmek için

- Sıcaklık sensörleri - Viskozite değişikliklerini hesaba katmak için

Veri Analizi Parametreleri

CIP basınç titreşim verilerini analiz ederken şunlara odaklanın:

| Parametre | Kabul Edilebilir Aralık | Kritik Endişe |

|---|---|---|

| Pulsasyon Genliği | Ortalama basıncın <5%'si | Ortalama basıncın >10%'si |

| Frekans | 0,5-2,0 Hz | 2,0 Hz |

| Basınç Düşüşü | <10% bileşenler arasında | Bileşenler arasında >15% |

Optimizasyon Stratejileri

Pulsasyon analizine dayanarak bu çözümleri uygulayın:

Yüksek Genlikli Atımlar İçin

- Pompa tahliyesinin yakınına titreşim sönümleyiciler takın

- Pozitif deplasmanlı yerine çok kademeli santrifüj pompalar kullanın

- Hat içi akış stabilizatörleri ekleyin

Frekans Sorunları İçin

- Pompa hız kontrollerini ayarlayın

- Kritik noktalarda boru çaplarını değiştirin

- Rezonans kırıcı cihazlar takın

Kısa süre önce bir peynir üreticisinin sürekli kalite sorunları yaşaması üzerine CIP sistemini analiz etmesine yardımcı oldum. Sistemin 12 noktasında basınç transdüserleri kullanarak, 0,3 Hz'lik sorunlu bir frekansta meydana gelen önemli titreşimler (17% genlik) tespit ettik. Uygun boyutta titreşim sönümleyiciler takarak ve boru geometrisini değiştirerek titreşimleri 3%'nin altına düşürdük ve temizleme etkinliğini önemli ölçüde artırdık.

Mikrobiyal Tutma Riski Testi için Hangi Yöntemleri Kullanmalısınız?

Pnömatik sistemlerde potansiyel mikrobiyal barınma noktalarının belirlenmesi gıda güvenliği açısından kritik önem taşır ancak sistem tasarımında genellikle göz ardı edilir.

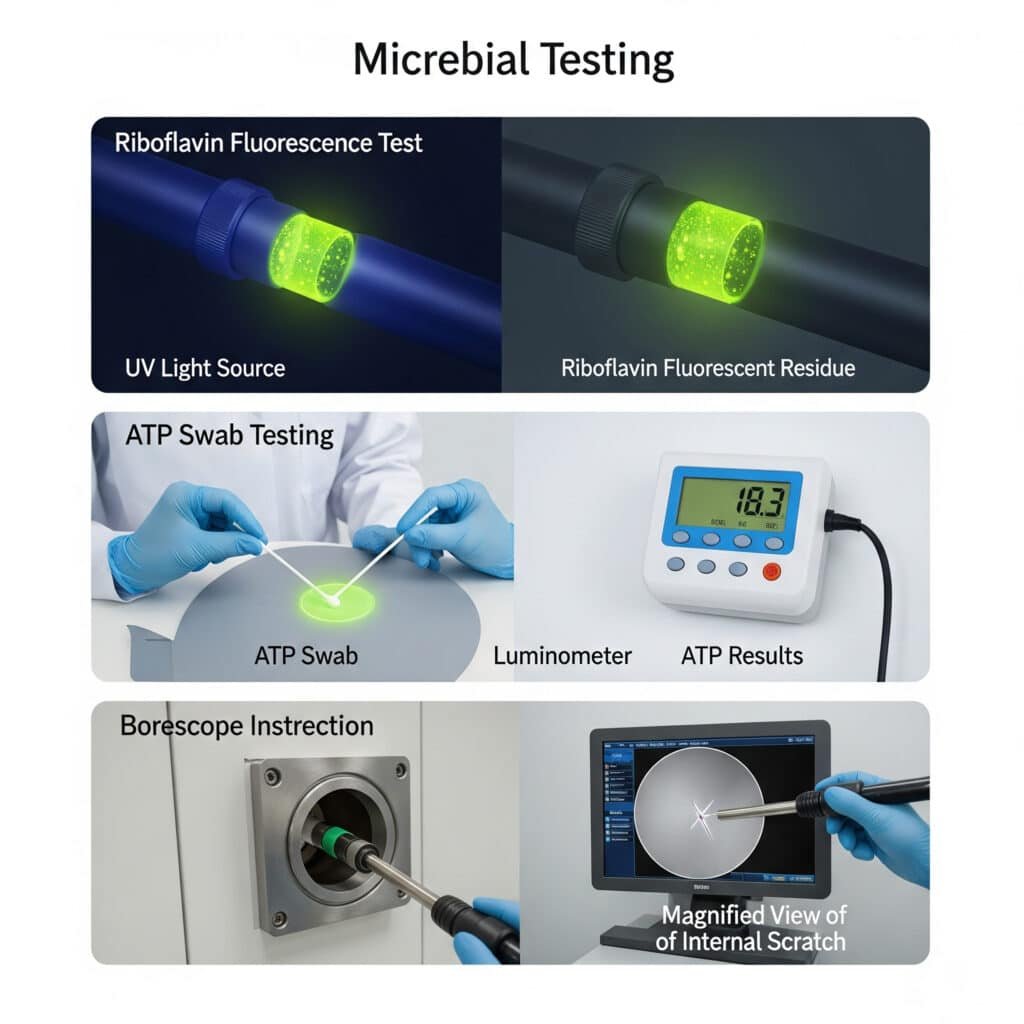

En etkili mikrobiyal tutma riski testi, UV ışığı altında riboflavin floresan testini birleştirir, ATP sürüntü testi5 temizlik döngülerinden sonra ve potansiyel barınma noktalarını belirlemek için iç bileşenlerin yüksek çözünürlüklü boreskop incelemesi.

Kapsamlı Test Protokolü

Riboflavin Testi

Bu yöntem temizlik etkinliğinin görsel olarak teyit edilmesini sağlar:

- 0,2% riboflavin çözeltisi hazırlayın

- Normal çalışma koşullarında sistem boyunca dolaşın

- Standart CIP prosedürünü uygulayın ve boşaltın

- UV ışığı ile inceleyin (365nm dalga boyu)

- Herhangi bir floresan kalıntısını belgeleyin

ATP Test Stratejisi

| Bileşen | Örnekleme Noktaları | Kabul Edilebilir Limit (RLU) |

|---|---|---|

| Silindir Contaları | Çubuk contası, yastık contası | <150 RLU |

| Valf Gövdeleri | Makara alanları, egzoz portları | <100 RLU |

| Manifoldlar | İç kanallar, çıkmaz sokaklar | <100 RLU |

| Bağlantı parçaları | Diş bağlantıları, iç delikler | <150 RLU |

İleri Denetim Teknikleri

Kapsamlı risk değerlendirmesi için:

- Boreskop Muayenesi - Minimum 1080p çözünürlüğe sahip esnek boreskoplar kullanın

- 3D Yüzey Haritalama - Karmaşık iç geometriler için

- Hidrodinamik Akış Görselleştirme - Çalışma sırasında boya enjeksiyonunun kullanılması

Risk Azaltma Stratejileri

Test sonuçlarına göre bu çözümleri uygulayın:

- Tasarım Değişiklikleri - Çatlakları ve çıkmaz sokakları ortadan kaldırın

- Malzeme Yükseltmeleri - Sorunlu yüzeyleri daha temizlenebilir malzemelerle değiştirin

- Temizlik Protokolü Ayarlamaları - Zaman, sıcaklık, kimya veya mekanik eylemi değiştirin

Bir bebek maması üreticisinin tesis denetimi sırasında, bu yöntemleri kullanan pnömatik transfer sistemlerinde kritik mikrobiyal tutma riskleri tespit ettik. Riboflavin testi, temizleme solüsyonunun çubuksuz silindirlerinin iç bileşenlerine ulaşmadığını ortaya çıkardı. Kendinden boşaltma özelliklerine sahip, özel olarak tasarlanmış gıda sınıfı çubuksuz pnömatik silindirlere geçerek bu barınma noktalarını tamamen ortadan kaldırdılar.

Sonuç

Uygun gıda sınıfı pnömatik sistemlerin seçilmesi, ürün güvenliğini, mevzuata uygunluğu ve optimum sistem performansını sağlamak için 3-A Sıhhi Standartlar malzemelerinin dikkatli bir şekilde değerlendirilmesini, kapsamlı CIP basınç titreşim analizini ve kapsamlı mikrobiyal tutma riski testini gerektirir.

Gıda Sınıfı Pnömatik Sistemler Hakkında SSS

3-A Sıhhi Standartlar sertifikası nedir?

3-A Sağlık Standartları, süt ürünleri ve diğer gıda ürünlerinin işlenmesinde kullanılan ekipmanlar için kapsamlı bir kılavuzdur. Sertifikasyon, ekipmanın katı hijyenik tasarım kriterlerini karşılamasını, gıdaya uygun malzemelerden üretilmesini ve ürün kontaminasyonunu önlemek için etkili bir şekilde temizlenip sanitize edilebilmesini sağlar.

CIP sistemleri gıda sınıfı pnömatik bileşenler için ne sıklıkla doğrulanmalıdır?

Gıda sınıfı pnömatik bileşenler en az yılda bir kez, herhangi bir sistem değişikliğinden sonra veya işlenmiş ürünler değiştirilirken CIP doğrulamasından geçmelidir. Süt ürünleri, bebek maması veya yemeye hazır gıdalar gibi yüksek riskli ürünler için daha sık doğrulama (üç ayda bir) önerilir.

Gıda sınıfı ve standart pnömatik silindirler arasındaki temel farklar nelerdir?

Gıda sınıfı pnömatik silindirler, 316L paslanmaz çelik konstrüksiyon (alüminyum veya karbon çeliğe karşı), FDA onaylı conta malzemeleri, minimum çatlaklı sıhhi tasarım, özel gıda sınıfı yağlayıcılar ve bakteri yapışmasını önlemek için Ra değerleri ≤0,8μm olan yüzey kaplamaları kullanarak standart modellerden farklıdır.

Rotsuz pnömatik silindirler gıda işleme uygulamalarında kullanılabilir mi?

Evet, özel olarak tasarlanmış gıda sınıfı rotsuz pnömatik silindirler, 316L paslanmaz çelik yapı, FDA uyumlu contalar, kendinden drenajlı tasarımlar ve uygun yüzey kaplamalarına sahip olduklarında gıda işlemede kullanılabilir. Bu özel çubuksuz silindirler, barınma noktalarını ortadan kaldırır ve tam temizlik ve sanitizasyon sağlar.

Hangi temizlik kimyasalları gıda sınıfı pnömatik sistemlerle uyumludur?

Gıda sınıfı pnömatik sistemler tipik olarak kuaterner amonyum bileşikleri, perasetik asit, hidrojen peroksit ve klor bazlı sanitizerler gibi yaygın sanitizerlerle uyumludur. Ancak, contaların ve diğer bileşenlerin zarar görmesini önlemek için konsantrasyon, sıcaklık ve maruz kalma süresi kontrol edilmelidir. Sisteminizdeki belirli malzemelerle kimyasal uyumluluğunu her zaman doğrulayın.

-

Gıda, içecek ve ilaç endüstrileri için hijyenik ekipman tasarımını geliştirmeye adanmış bağımsız bir kuruluş olan 3-A Sanitary Standards, Inc. hakkında ayrıntılı bir genel bakış sağlar. ↩

-

ABD Gıda ve İlaç Dairesi (FDA) yönetmeliklerini, özellikle de gıda ürünleriyle doğrudan temas için onaylanmış malzemeleri düzenleyen Federal Yönetmelikler Kodu (CFR) Başlık 21'i açıklar. ↩

-

Boruların, kapların ve proses ekipmanlarının iç yüzeylerinin sökülmeden temizlenmesine yönelik otomatik bir yöntem olan Yerinde Temizlik (CIP) sistemlerinin prensiplerini açıklar. ↩

-

Akışkan akışlarını içeren problemleri analiz etmek ve çözmek için sayısal analiz ve veri yapılarını kullanan bir akışkanlar mekaniği dalı olan Hesaplamalı Akışkanlar Dinamiği (CFD) hakkında bir açıklama sunar. ↩

-

Biyolüminesans reaksiyonu yoluyla mevcut organik madde miktarını tespit ederek yüzeylerin temizliğini değerlendirmek için kullanılan hızlı bir yöntem olan Adenozin Trifosfat (ATP) testinin arkasındaki bilimi detaylandırır. ↩