Büyük silindir delikleri 40%'ye kadar gereğinden fazla basınçlı hava harcayarak enerji maliyetlerini önemli ölçüde artırır ve zaten artan kamu hizmeti giderleriyle mücadele eden üretim tesislerinde sistem verimliliğini azaltır. Optimum silindir deliği boyutu, minimum kuvvet gereksinimleri hesaplanarak, 25-30% güvenlik faktörü eklenerek ve ardından hava tüketim oranları ve enerji verimliliği hedefleri göz önünde bulundurularak basınç ve hız özelliklerini karşılayan en küçük delik seçilerek belirlenir. Daha dün, Ohio'dan bir tesis mühendisi olan Jennifer ile çalıştım; önceki tedarikçileri her bir basınçlı havayı aşırı boyutlandırdığı için tesisinin basınçlı hava maliyetleri hızla artıyordu. çubuksuz si̇li̇ndi̇r1 50% ile otomatik üretim hatlarında büyük enerji israfına yol açıyor. ⚡

İçindekiler

- Gerekli Minimum Silindir Delik Boyutunu Belirleyen Faktörler Nelerdir?

- Farklı Delik Boyutları için Hava Tüketimi ve Enerji Maliyetlerini Nasıl Hesaplarsınız?

- Bepto Silindirleri Neden Tüm Delik Boyutlarında Maksimum Enerji Verimliliği Sağlar?

Gerekli Minimum Silindir Delik Boyutunu Belirleyen Faktörler Nelerdir?

Delik boyutu seçimini etkileyen temel değişkenlerin anlaşılması, enerji tüketimini ve işletme maliyetlerini en aza indirirken optimum performans sağlar.

Silindir deliği boyutu, yük kuvveti gereksinimleri, çalışma basıncı kullanılabilirliği, istenen hız performansı ve güvenlik faktörlerine göre belirlenir ve optimum seçim, güvenilir çalışmayı sürdürürken basınçlı hava maliyetlerini en aza indirmek için hava tüketim verimliliğine karşı yeterli kuvvet çıkışını dengeler.

Silindir Teorik Kuvvet Hesaplayıcı

Bir silindirin teorik itme ve çekme kuvvetini hesaplayın

Girdi Parametreleri

Teorik Güç

Kuvvet Hesaplama Temelleri

Delik boyutu seçiminde birincil faktör teorik güç2 Uygulamanızın yük koşullarına göre gereksinim.

Temel Kuvvet Formülü:

- Kuvvet (N) = Basınç (bar) × Alan (cm²) × 10

- Alan = π × (Delik Çapı/2)²

- Gerekli Delik = √(Gerekli Kuvvet / (Basınç × π × 2,5))

Yük Analizi Bileşenleri:

- Statik yük: Taşınan bileşenlerin ağırlığı

- Dinamik yük: Hızlanma ve yavaşlama kuvvetleri

- Sürtünme yükü3: Yatak ve kılavuz direnci

- Dış kuvvetler: Süreç kuvvetleri, rüzgar direnci vb.

Basınç ve Hızla İlgili Hususlar

Mevcut sistem basıncı, gerekli kuvvet çıkışını üretmek için gereken minimum delik boyutunu doğrudan etkiler.

| Sistem Basıncı | 50mm Delik Kuvveti | 63mm Delik Kuvveti | 80mm Delik Kuvveti | 100mm Delik Kuvveti |

|---|---|---|---|---|

| 4 bar | 785N | 1,247N | 2,011N | 3,142N |

| 6 bar | 1,178N | 1,870N | 3,016N | 4,712N |

| 8 bar | 1,571N | 2,494N | 4,021N | 6,283N |

| 10 bar | 1,963N | 3,117N | 5,027N | 7,854N |

Güvenlik Faktörü Uygulaması

Uygun güvenlik faktörleri, enerji israfına neden olan aşırı boyutlandırmayı önlerken güvenilir çalışma sağlar.

Önerilen Güvenlik Faktörleri:

- Standart uygulamalar: 25-30%

- Kritik uygulamalar: 35-50%

- Değişken yük koşulları: 40-60%

- Yüksek hızlı uygulamalar: 30-40%

Jennifer'ın durumu aşırı boyutlandırmanın sonuçlarına mükemmel bir örnekti. Önceki tedarikçisi "güvenli olması için" 100% güvenlik faktörü uygulamış ve 40 mm'nin yeterli olacağı 63 mm'lik deliklerle sonuçlanmıştı. İhtiyaçlarını yeniden hesapladık ve uygun şekilde küçülterek hava tüketimini 35% azalttık! 💡

Farklı Delik Boyutları için Hava Tüketimi ve Enerji Maliyetlerini Nasıl Hesaplarsınız?

Doğru hava tüketimi hesaplamaları, delik boyutu kararlarının gerçek maliyet etkisini ortaya çıkarır ve maksimum enerji verimliliği için veriye dayalı optimizasyon sağlar.

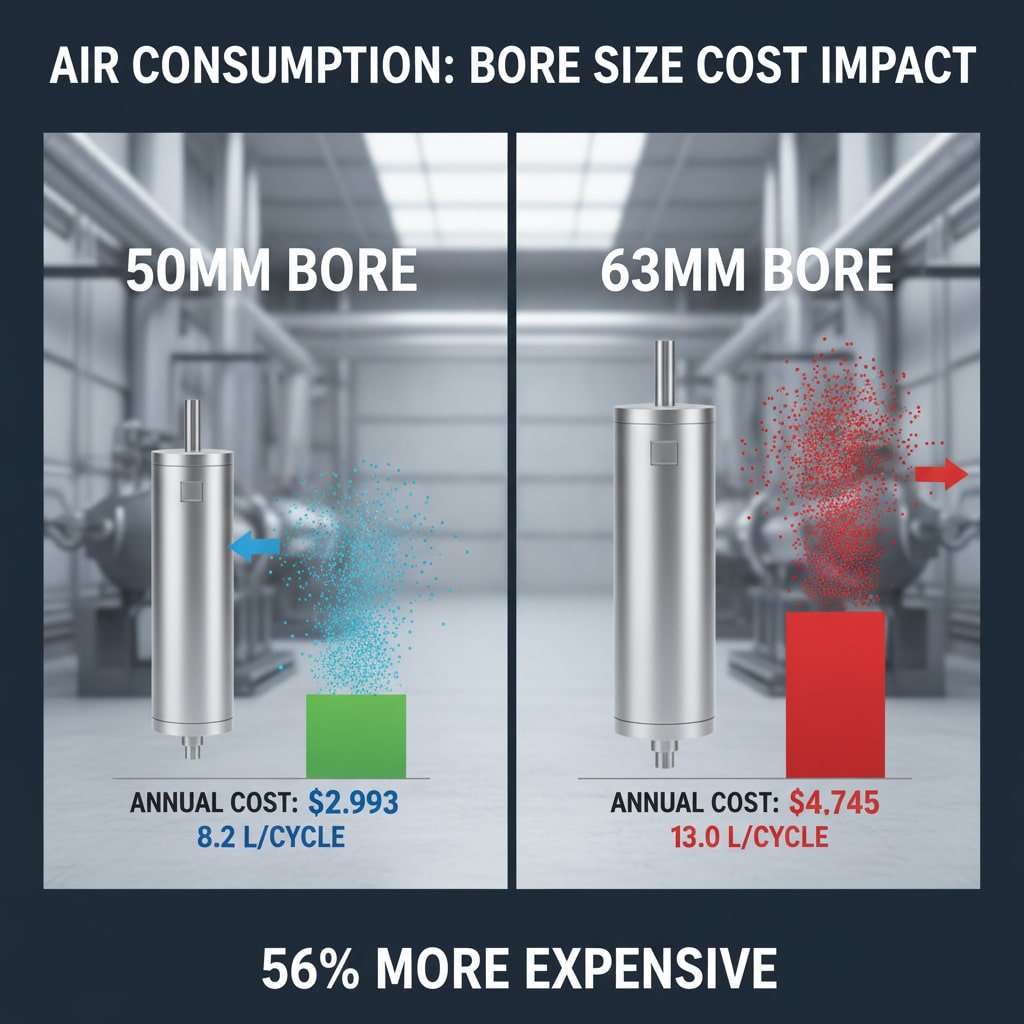

Hava tüketimi delik boyutu ile katlanarak artar, 63 mm'lik bir silindir döngü başına 50 mm'lik bir silindirden 56% daha fazla hava tüketir, bu da hassas delik boyutlandırmasını en aza indirmek için kritik hale getirir basınçlı hava maliyetleri4 Bu da toplam tesis enerji giderlerinin 20-30%'sini temsil edebilir.

Hava Tüketimi Hesaplama Yöntemleri

Standart Formül:

- Hava Hacmi (L/devir) = Delik Alanı (cm²) × Strok (cm) × Basınç (bar) × 1,4

- Günlük Tüketim = Döngü başına hacim × Gün başına döngü

- Yıllık Maliyet = Günlük tüketim × 365 × m³ başına maliyet

Pratik Örnek:

- 50 mm delik, 500 mm strok, 6 bar, 1000 döngü/gün

- Çevrim başına hacim = 19,6 × 50 × 6 × 1,4 = 8.232L = 8,23m³

- Günlük tüketim = 8,23 m³

- Yıllık tüketim = 3,004m³

Enerji Maliyet Karşılaştırma Analizi

Delik Boyutunun İşletme Maliyetleri Üzerindeki Etkisi:

| Delik Boyutu | Çevrim Başına Hava | Günlük Kullanım | Yıllık Maliyet* |

|---|---|---|---|

| 40mm | 5.3 L | 5.3 m³ | $1,934 |

| 50mm | 8.2 L | 8.2 m³ | $2,993 |

| 63mm | 13.0 L | 13.0 m³ | $4,745 |

| 80 mm | 21.1 L | 21.1 m³ | $7,702 |

*$0,65/m³ basınçlı hava maliyetine göre, 1000 döngü/gün

Optimizasyon Stratejileri

Doğru Boyutlandırma Yaklaşımı:

- Minimum teorik kuvveti hesaplayın

- Uygun güvenlik faktörünü uygulayın (25-30%)

- Gereksinimleri karşılayan en küçük deliği seçin

- Hız ve hızlanma özelliklerini doğrulayın

- Gelecekteki yük değişikliklerini göz önünde bulundurun

Enerji Verimliliği Faktörleri:

- Mümkün olduğunda daha düşük çalışma basıncı

- Basınç regülasyonu uygulayın

- Hız optimizasyonu için akış kontrolünü kullanın

- Değişken yükler için çift basınçlı sistemleri göz önünde bulundurun

Teksaslı bir bakım müdürü olan Michael, tesisinin büyük boyutlu silindirler nedeniyle fazla basınçlı hava için yılda $45.000 harcadığını keşfetti. Delik optimizasyon önerilerimizi uyguladıktan sonra hava tüketimini 28% azalttı ve yılda $12.000'den fazla tasarruf sağladı! 🎯

Bepto Silindirleri Neden Tüm Delik Boyutlarında Maksimum Enerji Verimliliği Sağlar?

Hassas mühendisliğimiz ve gelişmiş tasarım özelliklerimiz, delik boyutundan bağımsız olarak optimum enerji verimliliği sağlayarak müşterilerin üstün performansı korurken işletme maliyetlerini en aza indirmelerine yardımcı olur.

Bepto rodsuz silindirler optimize edilmiş iç geometrilere sahiptir, düşük sürtünmeli sızdırmazlık sistemleri5ve standart silindirlere kıyasla hava tüketimini 15-20% azaltırken 32 mm'den 100 mm'ye kadar tüm delik boyutlarında üstün kuvvet çıkışı ve konumlandırma doğruluğu sağlayan hassas üretim.

Gelişmiş Verimlilik Özellikleri

Optimize Edilmiş İç Tasarım:

- Aerodinamik hava geçişleri basınç düşüşlerini en aza indirir

- Hassas işlenmiş yüzeyler türbülansı azaltır

- Maksimum akış verimliliği için optimize edilmiş port boyutlandırması

- Gelişmiş yastıklama sistemleri hava israfını azaltır

Düşük Sürtünmeli Sızdırmazlık Teknolojisi:

- Birinci sınıf conta malzemeleri çalışma sürtünmesini azaltır

- Optimize edilmiş conta geometrileri sürtünmeyi en aza indirir

- Kendinden yağlamalı conta bileşikleri

- Azaltılmış kopma kuvveti gereksinimleri

Performans Doğrulama Verileri

| Verimlilik Metriği | Bepto Silindirler | Standart Silindirler | İyileştirme |

|---|---|---|---|

| Hava Tüketimi | 15% daha düşük | Başlangıç Noktası | 15% tasarruf |

| Sürtünme Kuvveti | 25% daha düşük | Başlangıç Noktası | 25% azaltma |

| Basınç Düşüşü | 20% daha düşük | Başlangıç Noktası | 20% iyileştirme |

| Enerji Verimliliği | 18% daha iyi | Başlangıç Noktası | 18% tasarruf |

Kapsamlı Boyutlandırma Desteği

Mühendislik Hizmetleri:

- Ücretsiz delik boyutu optimizasyon analizi

- Hava tüketimi hesaplamaları

- Enerji maliyet tahminleri

- Uygulamaya özel öneriler

Teknik Araçlar:

- Çevrimiçi delik boyutlandırma hesaplayıcısı

- Enerji verimliliği çalışma sayfaları

- Karşılaştırmalı maliyet analizi

- Performans tahmin modelleri

Kalite Güvencesi:

- 100% sevkiyat öncesi verimlilik testi

- Basınç düşüşü doğrulaması

- Sürtünme kuvveti ölçümü

- Uzun vadeli performans doğrulaması

Enerji tasarruflu tasarımımız, müşterilerin sistem performansını iyileştirirken basınçlı hava maliyetlerini ortalama 22% azaltmalarına yardımcı oldu. Biz sadece silindir tedarik etmiyoruz - ölçülebilir yatırım getirisi sağlayan eksiksiz enerji optimizasyon çözümleri tasarlıyoruz! 🚀

Sonuç

Uygun silindir deliği boyutlandırması, kuvvet gereksinimlerini enerji verimliliği ile dengeler ve güvenilir performansı korurken optimize edilmiş hava tüketimi sayesinde önemli maliyet tasarrufu sağlar.

Silindir Delik Boyutu ve Enerji Verimliliği Hakkında SSS

S: Silindir deliği boyutlandırmasında en sık yapılan hata nedir?

Silindirlerin aşırı güvenlik faktörleriyle aşırı boyutlandırılması en yaygın hatadır ve genellikle 30-50% gereğinden yüksek hava tüketimine neden olurken hiçbir performans faydası sağlamaz.

S: Uygun delik boyutlandırması basınçlı hava maliyetlerimi ne kadar azaltabilir?

Optimum delik boyutlandırması, büyük boyutlu silindirlere kıyasla hava tüketimini tipik olarak 20-35% oranında azaltır ve bu da tipik üretim tesisleri için yıllık enerji tasarrufunda binlerce dolara karşılık gelir.

S: Her zaman mümkün olan en küçük delik boyutunu mu seçmeliyim?

Hayır, delik uygun güvenlik faktörleriyle birlikte yeterli kuvveti sağlamalıdır. Amaç, kuvvet, hız ve ivme dahil olmak üzere tüm performans gereksinimlerini güvenilir bir şekilde karşılayan en küçük deliği bulmaktır.

S: Delik boyutlandırmasında değişen yük koşullarını nasıl hesaba katabilirim?

Silindiri 25-30% güvenlik faktörü ile beklenen maksimum yük koşullarına göre boyutlandırın veya daha hafif yükler için daha düşük basınçta çalışabilen çift basınçlı sistemleri göz önünde bulundurun.

S: Enerji tasarruflu uygulamalar için neden Bepto silindirlerini seçmeliyim?

Bepto silindirleri, kapsamlı boyutlandırma desteği ve enerji optimizasyonu uzmanlığı ile desteklenen gelişmiş iç tasarım ve düşük sürtünmeli sızdırmazlık teknolojisi sayesinde 15-20% daha düşük hava tüketimi sağlar.

-

Rotsuz pnömatik silindirlerin tasarımı ve yaygın uygulamaları hakkında daha fazla bilgi edinin. ↩

-

Pnömatik aktüatörler için teorik kuvvet hesaplamanın arkasındaki ayrıntılı mühendislik ilkelerini anlamak. ↩

-

Doğrusal hareket sistemlerinde sürtünme yükünü hesaplamak için temel formülleri gözden geçirin. ↩

-

Endüstriyel tesislerde basınçlı hava maliyetlerinin nasıl hesaplandığına dair derinlemesine bir analizi keşfedin. ↩

-

Pnömatikte gelişmiş düşük sürtünmeli sızdırmazlık sistemlerinin arkasındaki malzemeleri ve mühendisliği keşfedin. ↩