Tanıştığım her tesis yöneticisi aynı hayal kırıklığıyla karşı karşıya: geleneksel pnömatik sistemler, giderek daha akıllı hale gelen üretim dünyasında "aptal" güç tüketen makineler. Uygulamaya çalışıyorsunuz Endüstri 4.01 stratejilerine sahip olsanız da pnömatik sistemleriniz kara kutular olarak kalmaya devam ediyor - enerji tüketiyor, öngörülemeyen şekilde arızalanıyor ve sıfır eyleme geçirilebilir veri sağlıyor. Bu bilgi boşluğu, boşa harcanan enerji ve planlanmamış arıza süreleri nedeniyle size binlerce dolara mal oluyor.

Akıllı pnömatik kontrol sistemleri, uygun iletişim protokollerini kullanarak IoT özellikli bileşenleri birleştirir, uç bilişim2 gerçek zamanlı işleme için modüller ve dijital ikiz3 enerji tüketimini 25-35% azaltmak için modelleme yaparken, kestirimci bakım yetenekleri ve süreç optimizasyonu içgörüleri sağlar.

Geçen ay, İrlanda'da akıllı kontrol yaklaşımımızı uygulayarak operasyonlarını dönüştüren bir ilaç üretim tesisini ziyaret ettim. Doğrulama müdürleri bana enerji tüketimi gösterge tablosunu göstererek basınçlı hava kullanımında 32%'lik bir azalma olduğunu ve aynı zamanda üretim veriminin 18% arttığını ortaya koydu. Size bu sonuçları nasıl elde ettiklerini ve sizin de onların başarısını nasıl tekrarlayabileceğinizi göstereyim.

İçindekiler

- IoT Pnömatik Bileşen Protokol Analizi

- Uç Bilişim Modülü Performans Karşılaştırması

- Dijital İkiz Modelleme Doğruluk Gereksinimleri

- Sonuç

- Akıllı Pnömatik Kontrol Hakkında SSS

Pnömatik Bileşenlerinizi IoT Sistemlerine En İyi Hangi İletişim Protokolü Bağlar?

Pnömatik IoT entegrasyonu için yanlış iletişim protokolünü seçmek, şirketlerin yaptığını gördüğüm en pahalı hatalardan biri. Ya protokol etkili kontrol için gerekli özelliklerden yoksundur ya da uygulama için aşırı karmaşıktır, bu da uygulama maliyetlerini gereksiz yere artırır.

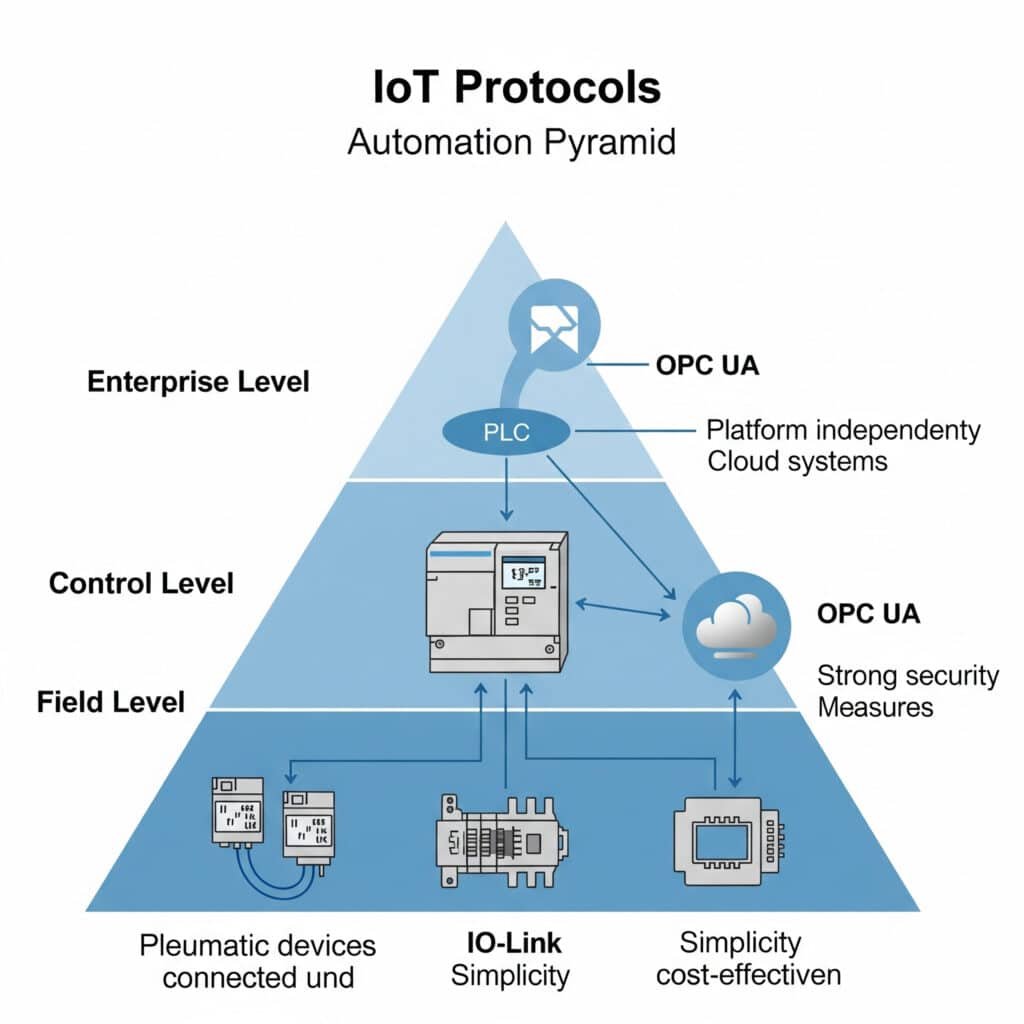

Pnömatik IoT entegrasyonu için en uygun iletişim protokolü, veri hızı, güç tüketimi, menzil ve mevcut altyapı için özel gereksinimlerinize bağlıdır. Çoğu endüstriyel pnömatik uygulama için, IO-Link4 basitlik, maliyet etkinliği ve işlevsellik arasında en iyi dengeyi sağlarken OPC UA5 kurumsal çapta entegrasyon için üstün birlikte çalışabilirlik sunar.

Pnömatik Uygulamalar için Protokol Karşılaştırması

Çeşitli sektörlerde yüzlerce akıllı pnömatik sistem uyguladıktan sonra, en ilgili protokollerin bu karşılaştırmasını derledim:

| Protokol | Veri Hızı | Menzil | Güç Tüketimi | Karmaşıklık | İçin En İyisi |

|---|---|---|---|---|---|

| IO-Link | 230 kbps | 20m | Düşük | Düşük | Bileşen düzeyinde entegrasyon |

| MQTT | Değişken | Şebekeye bağlı | Çok düşük | Orta | Veri toplama |

| OPC UA | Değişken | Şebekeye bağlı | Orta | Yüksek | Kurumsal entegrasyon |

| EtherNet/IP | 10/100 Mbps | 100m | Yüksek | Yüksek | Yüksek hızlı kontrol |

| PROFINET | 100 Mbps | 100m | Yüksek | Yüksek | Deterministik kontrol |

Protokol Seçim Çerçevesi

Müşterilerimin pnömatik IoT uygulamaları için doğru protokolü seçmelerine yardımcı olurken bu karar çerçevesini kullanıyorum:

Adım 1: İletişim Gereksinimlerini Tanımlayın

Özel ihtiyaçlarınızı belirleyerek işe başlayın:

- Veri Hacmi: Her bir bileşen ne kadar veri üretecek?

- Güncelleme Sıklığı: Ne sıklıkla yeni veri noktalarına ihtiyacınız var?

- Kontrol Gereklilikleri: Gerçek zamanlı kontrole mi yoksa sadece izlemeye mi ihtiyacınız var?

- Mevcut Altyapı: Halihazırda hangi protokoller kullanılıyor?

Adım 2: Protokol Yeteneklerini Değerlendirin

Gereksinimlerinizi protokol yetenekleriyle eşleştirin:

IO-Link

İhtiyaç duyduğunuzda doğrudan bileşen entegrasyonu için mükemmeldir:

- Basit noktadan noktaya iletişim

- Kolay parametre ayarı ve teşhis

- Uygun maliyetli uygulama

- Üst düzey protokollerle uyumluluk

IO-Link özellikle doğrudan, bileşen düzeyinde iletişimin gerekli olduğu pnömatik valf terminalleri, basınç sensörleri ve akış ölçerler için çok uygundur.

MQTT

İhtiyaç duyduğunuzda veri toplama için idealdir:

- Kısıtlı cihazlar için hafif mesajlaşma

- Yayınla/abone ol mimarisi

- Bulut bağlantısı için mükemmel

- Düşük bant genişliği tüketimi

MQTT, bulut platformlarına veya gösterge tablolarına ulaşması gereken pnömatik sistem izleme verileri için bir aktarım katmanı olarak iyi çalışır.

OPC UA

İhtiyacınız olduğunda kurumsal entegrasyon için en iyisi:

- Satıcıdan bağımsız iletişim

- Karmaşık bilgi modellemesi

- Entegre güvenlik

- Kurum genelinde ölçeklenebilirlik

OPC UA, pnömatik sistemlerin farklı satıcılara ait birden fazla sistemle iletişim kurması gereken ortamlarda mükemmeldir.

Adım 3: Uygulama Planlaması

Başarılı bir uygulama için bu faktörleri göz önünde bulundurun:

- Ağ Geçidi Gereksinimleri: Protokol çevirisinin gerekli olup olmadığını belirleyin

- Güvenlik Hususları: Şifreleme ve kimlik doğrulama ihtiyaçlarını değerlendirin

- Ölçeklenebilirlik: Gelecekteki genişleme için plan yapın

- Bakım: Uzun vadeli destek ve güncellemeleri göz önünde bulundurun

Örnek Olay İncelemesi: Otomotiv Üretim Protokolü Seçimi

Kısa bir süre önce Michigan'da pnömatik sistemlerini fabrika izleme platformuna entegre etmekte zorlanan bir otomotiv bileşenleri üreticisiyle çalıştım. Başlangıçta her şey için EtherNet/IP kullanmaya çalıştılar, bu da basit cihazlar için gereksiz karmaşıklık yarattı.

Kademeli bir yaklaşım uyguladık:

- Akıllı pnömatik valflere ve sensörlere doğrudan bağlantı için IO-Link

- Veri aktarımı için MQTT özelliğine sahip bir IO-Link master

- Kurumsal entegrasyon için SCADA düzeyinde OPC UA

Bu hibrit yaklaşım, ihtiyaç duydukları tüm işlevselliği sağlarken uygulama maliyetlerini 43% azalttı. Basitleştirilmiş mimari aynı zamanda bakım gereksinimlerini azaltmış ve güvenilirliği artırmıştır.

Protokol Uygulama İpuçları

En başarılı uygulama için bu yönergeleri izleyin:

Veri Optimizasyonu

Sırf yapabildiğiniz için her şeyi iletmeyin. Her pnömatik bileşen için tanımlayın:

- Kritik çalışma parametreleri (basınç, akış, sıcaklık)

- Durum göstergeleri ve tanılama

- Yapılandırma parametreleri

- İstisna koşulları

Yalnızca gerekli verilerin iletilmesi ağ yükünü azaltır ve analizi basitleştirir.

Standartlaştırma

Pnömatik bileşenlerin nasıl iletişim kurduğuna dair bir standart geliştirin:

- Tutarlı adlandırma kuralları

- Tek tip veri yapıları

- Standart teşhis kodları

- Yaygın zaman damgası biçimleri

Bu standardizasyon, entegrasyon ve analizi önemli ölçüde basitleştirir.

Pnömatik Kontrol için Doğru Uç Bilişim Modülünü Nasıl Seçersiniz?

Uç bilişim, makine düzeyinde gerçek zamanlı işleme ve karar verme olanağı sağlayarak pnömatik sistem kontrolünde devrim yaratmıştır. Ancak doğru uç bilişim modülünün seçilmesi başarı için kritik öneme sahiptir.

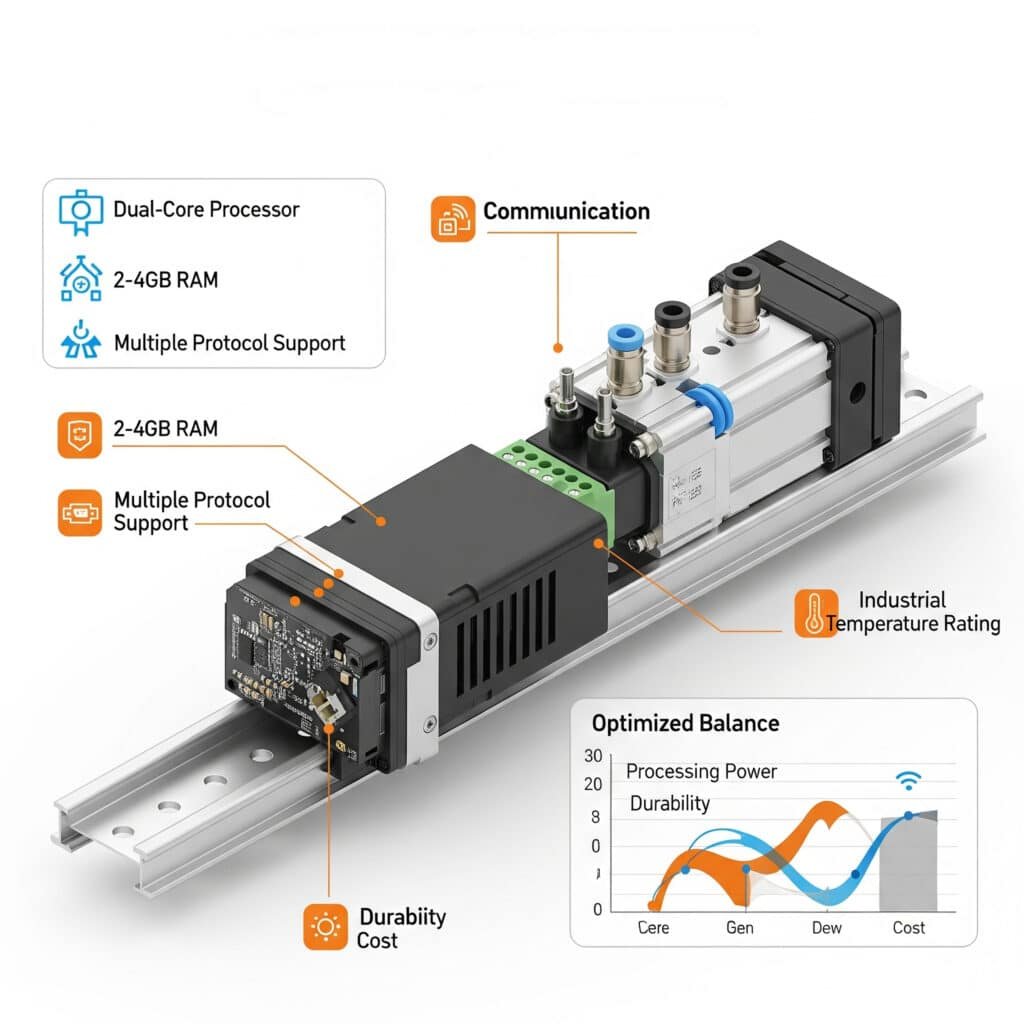

Pnömatik sistemler için en uygun uç bilişim çözümü, işlem gücünü, iletişim yeteneklerini, çevresel dayanıklılığı ve maliyeti dengeler. Çoğu endüstriyel uygulama için çift çekirdekli işlemcilere, 2-4 GB RAM'e, çoklu protokol desteğine ve endüstriyel sıcaklık değerlerine sahip modüller en iyi performans-maliyet oranını sağlar.

Uç Bilişim Modülü Karşılaştırması

Bu karşılaştırma tablosu, pnömatik kontrol uygulamaları için uç bilişim seçenekleri arasındaki temel farkları vurgulamaktadır:

| Özellik | Temel Kenar Ağ Geçidi | Orta Sınıf Kenar Kontrol Cihazı | Advanced Edge Bilgisayar |

|---|---|---|---|

| İşlemci | Tek çekirdekli, 800MHz | Çift çekirdekli, 1.2GHz | Dört çekirdekli, 1.6GHz+ |

| Hafıza | 512MB-1GB | 2-4GB | 4-8GB |

| Depolama | 4-8GB Flaş | 16-32GB SSD | 64GB+ SSD |

| G/Ç Seçenekleri | Sınırlı dijital I/O | Orta düzey I/O + fieldbus | Kapsamlı I/O + çoklu protokoller |

| Protokol Desteği | 1-2 protokoller | 3-5 protokol | 6+ protokol |

| Analitik Yeteneği | Temel veri filtreleme | Örüntü tanıma | ML/AI özellikli |

| Tipik Maliyet | $300-600 | $800-1,500 | $1,800-3,500 |

| İçin En İyisi | Basit izleme | Kontrol ve optimizasyon | Karmaşık analizler |

Uygulamaya Göre Performans Gereklilikleri

Farklı pnömatik uygulamaların farklı uç bilişim gereksinimleri vardır:

Temel İzleme Uygulamaları

- İşlemci: Tek çekirdekli yeterli

- Bellek: 512MB yeterli

- Anahtar özellik: Düşük güç tüketimi

- Örnek kullanım: Pnömatik sistem durumunun uzaktan izlenmesi

Kontrol ve Verimlilik Uygulamaları

- İşlemci: Çift çekirdekli önerilir

- Bellek: Minimum 2GB

- Anahtar özellik: Deterministik yanıt süresi

- Örnek kullanım: Gerçek zamanlı basınç ve akış optimizasyonu

Kestirimci Bakım Uygulamaları

- İşlemci: Çift / Dört çekirdekli gerekli

- Hafıza 4GB+ önerilir

- Anahtar özellik: Yerel veri depolama

- Örnek kullanım: Titreşim analizi ve arıza tahmini

Süreç Optimizasyonu Uygulamaları

- İşlemci: Dört çekirdekli tercih edilir

- Bellek: 8GB önerilir

- Anahtar özellik: Makine öğrenimi özelliği

- Örnek kullanım: Ürün varyasyonlarına dayalı uyarlanabilir kontrol

Seçim Kriterleri Çerçevesi

Pnömatik uygulamalar için uç bilişim modüllerini seçerken bu kritik faktörleri değerlendirin:

İşleme Gereklilikleri

İşleme ihtiyaçlarınızı aşağıdakilere göre hesaplayın:

- Bağlı pnömatik bileşen sayısı

- Veri örnekleme sıklığı

- Kontrol algoritmalarının karmaşıklığı

- Gelecekteki genişleme planları

20-30 akıllı bileşene sahip tipik bir pnömatik sistem için, 2-4 GB RAM'e sahip çift çekirdekli bir işlemci çoğu uygulama için yeterli boşluk payı sağlar.

Çevresel Hususlar

Endüstriyel ortamlar sağlam donanım gerektirir:

- Sıcaklık derecesi: 20°C ila 70°C çalışma aralığına bakın

- Giriş koruması: IP54 minimum, IP65 tercih edilir

- Titreşim direnci: Makine montajı için minimum 5G

- Güç giriş aralığı: Geniş giriş aralığı (örn. 9-36VDC)

İletişim Yetenekleri

Gerekli protokoller için destek sağlayın:

- Aşağı doğru iletişim: IO-Link, Modbus, fieldbus sistemleri

- Yukarı doğru iletişim: OPC UA, MQTT, REST API

- Yatay iletişim: Peer-to-peer seçenekleri

Uygulamaya İlişkin Hususlar

Bu pratik faktörleri göz ardı etmeyin:

- Montaj seçenekleri (DIN rayı, panel montajı)

- Güç tüketimi

- Soğutma gereksinimleri

- Genişleme yetenekleri

Örnek Olay İncelemesi: Gıda İşleme Uç Bilişim Uygulaması

Wisconsin'deki bir gıda işleme tesisinin paketleme işlemlerini kontrol eden pnömatik sistemini optimize etmesi gerekiyordu. Karşılaştıkları zorluklar arasında şunlar vardı:

- Farklı pnömatik ayarlar gerektiren değişken ürün boyutları

- Verimsiz basınç ayarlarından kaynaklanan yüksek enerji maliyetleri

- Bileşen arızalarından kaynaklanan sık planlanmamış duruş süreleri

Bu özelliklere sahip orta sınıf bir uç kontrolör uyguladık:

- IO-Link üzerinden akıllı pnömatik valflere ve sensörlere doğrudan bağlantı

- Ürün boyutuna göre gerçek zamanlı basınç optimizasyonu

- Erken arıza tespiti için örüntü tanıma

- Tesis MES sistemine OPC UA bağlantısı

6 ay sonraki sonuçlar:

- Basınçlı hava tüketiminde 28% azalma

- 45% plansız duruş sürelerinde azalma

- Genel ekipman verimliliğinde (OEE) 12% artış

- ROI 4,5 ayda elde edildi

En İyi Uygulama Örnekleri

Pnömatik sistemlerde başarılı bir uç bilişim uygulaması için:

Pilot Projelerle Başlayın

Tek bir makine veya üretim hattı ile başlayın:

- Teknik yaklaşımı doğrulayın

- Değer gösterin

- Uygulama zorluklarını belirleme

- Kurum içi uzmanlık oluşturun

Mevcut Altyapıdan Yararlanın

Mümkün olan yerlerde kullanın:

- Mevcut ağ altyapısı

- Uyumlu protokoller

- Tanıdık programlama ortamları

Ölçeklenebilirlik için Plan Yapın

Mimarinizi şu şekilde tasarlayın:

- Cihazları kademeli olarak ekleyin

- Ölçekli işleme kapasitesi

- Analiz yeteneklerini genişletin

- Ek sistemlerle entegrasyon

Etkili Pnömatik Sistem Modellemesi için Dijital İkizinizin Hangi Doğruluk Seviyesine İhtiyacı Var?

Dijital ikiz teknolojisi, pnömatik sistemleri tasarlama, optimize etme ve bakımını yapma şeklimizi değiştirdi. Ancak birçok şirket, dijital ikizlerini ya yetersiz belirleyerek (etkisiz modeller oluşturarak) ya da aşırı belirleyerek (gereksiz karmaşık modeller oluşturarak) kaynaklarını boşa harcıyor.

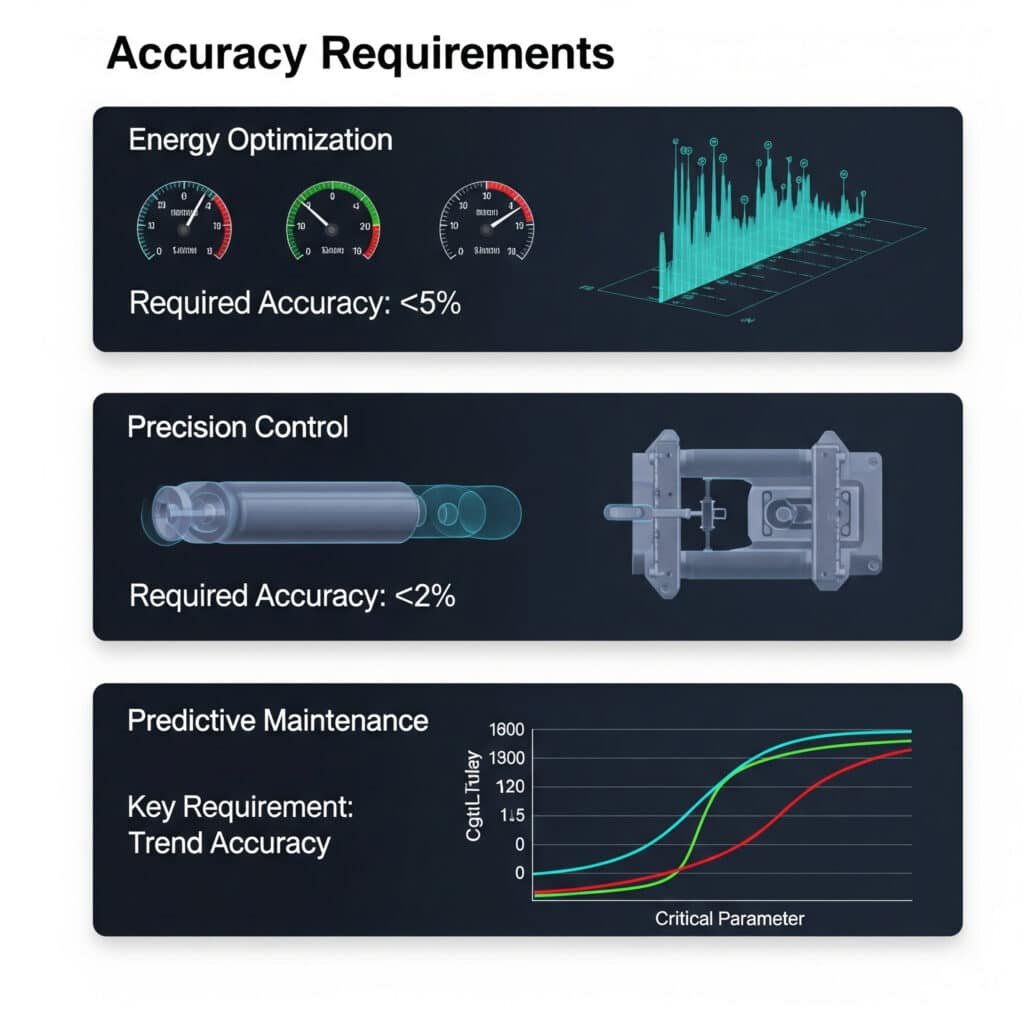

Pnömatik sistem dijital ikizleri için gerekli doğruluk uygulama amacına göre değişir. Enerji optimizasyonu için akış ve basınç modellemesinde ±5% doğruluk yeterlidir. Hassas kontrol uygulamaları için ±2% doğruluk gereklidir. Kestirimci bakım için, zamansal çözünürlük ve trend doğruluğu mutlak değerlerden daha önemlidir.

Uygulamaya Göre Dijital İkiz Doğruluk Gereksinimleri

Farklı uygulamalar farklı seviyelerde modelleme hassasiyeti gerektirir:

| Uygulama | Gerekli Doğruluk | Kritik Parametreler | Güncelleme Sıklığı |

|---|---|---|---|

| Enerji Optimizasyonu | ±5% | Akış hızları, Basınç seviyeleri | Dakikadan saate |

| Süreç Kontrolü | ±2% | Tepki süreleri, Konum doğruluğu | Milisaniyeden saniyeye |

| Kestirimci Bakım | ±7-10% | Örüntü tespiti, Trend analizi | Saatlerden günlere |

| Sistem Tasarımı | ±3-5% | Akış kapasitesi, Basınç düşüşleri | N/A (statik) |

| Operatör Eğitimi | ±10-15% | Sistem davranışı, Tepki özellikleri | Gerçek zamanlı |

Modelleme Aslına Uygunluk Hususları

Pnömatik sistemler için dijital ikizler geliştirirken, bu faktörler gerekli model doğruluğunu belirler:

Fiziksel Parametre Modellemesi

Farklı fiziksel parametreler için gereken doğruluk değişir:

| Parametre | Temel Modelleme | Orta Seviye Modelleme | Gelişmiş Modelleme |

|---|---|---|---|

| Basınç | Statik değerler | Dinamik yanıt | Geçici davranış |

| Akış | Ortalama oranlar | Dinamik akış | Türbülans etkileri |

| Sıcaklık | Yalnızca ortam | Bileşen ısıtma | Termal gradyanlar |

| Mekanik | Basit kinematik | Dinamik kuvvetler | Sürtünme ve uyumluluk |

| Elektrik | İkili sinyaller | Analog değerler | Sinyal dinamikleri |

Zamansal Çözünürlük

Farklı uygulamalar farklı zamansal çözünürlük gerektirir:

- Yüksek frekanslı dinamikler (1-10ms): Servo-pnömatik kontrol için gereklidir

- Orta frekans dinamikleri (10-100 ms): Çoğu vana ve aktüatör kontrolü için yeterlidir

- Düşük frekanslı dinamikler (100ms-1s): Sistem düzeyinde optimizasyon için yeterli

- Kararlı durum modellemesi (>1s): Enerji ve kapasite planlaması için uygundur

Model Karmaşıklığı Ödünleşimleri

Model doğruluğu ile hesaplama gereksinimleri arasında her zaman bir denge vardır:

| Model Karmaşıklığı | Doğruluk | Hesaplama Gereksinimi | Geliştirme Süresi | İçin En İyisi |

|---|---|---|---|---|

| Basitleştirilmiş | ±10-15% | Çok düşük | Günler | Hızlı değerlendirmeler, eğitim |

| Standart | ±5-10% | Orta düzeyde | Haftalar | Sistem optimizasyonu, temel kontrol |

| Detaylı | ±2-5% | Yüksek | Aylar | Hassas kontrol, detaylı analiz |

| Yüksek sadakat | <±2% | Çok yüksek | Aylar ila yıllar | Araştırma, kritik uygulamalar |

Dijital İkiz Geliştirme Metodolojisi

Pnömatik sistem dijital ikizleri için bu aşamalı yaklaşımı öneriyorum:

1. Aşama: Amaç ve Gereksinimlerin Tanımlanması

Açıkça tanımlayarak başlayın:

- Dijital ikiz için birincil kullanım durumları

- Her parametre için gerekli doğruluk

- Güncelleme sıklığı ihtiyaçları

- Diğer sistemlerle entegrasyon gereksinimleri

2. Aşama: Bileşen Düzeyinde Modelleme

Bireysel bileşenler için doğru modeller geliştirin:

- Valfler (akış katsayıları, tepki süreleri)

- Aktüatörler (kuvvet özellikleri, dinamik tepki)

- Borular (basınç düşüşleri, kapasitans etkileri)

- Sensörler (doğruluk, tepki süresi)

Aşama 3: Sistem Entegrasyonu

Bileşen modellerini bir sistem modelinde birleştirin:

- Bileşen etkileşimleri

- Sistem dinamikleri

- Kontrol algoritmaları

- Çevresel faktörler

Aşama 4: Doğrulama ve Kalibrasyon

Model tahminlerini gerçek sistem performansı ile karşılaştırın:

- Kararlı durum doğrulaması

- Dinamik yanıt doğrulaması

- Uç durum testi

- Duyarlılık analizi

Örnek Olay İncelemesi: Üretimde Dijital İkiz Uygulaması

Almanya'da hassas üretim yapan bir şirketin montaj işlemlerine güç sağlayan pnömatik sistemlerini optimize etmesi gerekiyordu. Başlangıçta tüm sistemlerinin son derece ayrıntılı bir modelini oluşturmayı planladılar, bu da aylar süren bir geliştirme süresi gerektirecekti.

Onlarla görüştükten sonra kademeli bir yaklaşım önerdik:

- Kritik hassas montaj istasyonları için yüksek doğrulukta modelleme (±2% doğruluk)

- Genel üretim ekipmanları için standart modelleme (±5% hassasiyet)

- Destek sistemleri için basitleştirilmiş modelleme (±10% doğruluk)

Bu yaklaşım, geliştirme süresini 65% kadar kısaltırken her bir alt sistem için gereken doğruluğu sağlamaya devam etti. Ortaya çıkan dijital ikiz şunları sağladı:

- 23%'nin enerji tüketiminde azalma

- 8%'nin döngü süresi iyileştirmesi

- Arıza süresini 34% azaltan kestirimci bakım uygulaması

Model Doğruluğu Doğrulama Yöntemleri

Dijital ikizinizin doğruluk gereksinimlerini karşıladığından emin olmak için:

Statik Doğrulama

Model tahminlerini kararlı durum koşulları altında ölçülen değerlerle karşılaştırın:

- Sistemin çeşitli noktalarındaki basınç

- Farklı yükler altında akış hızları

- Farklı basınçlarda kuvvet çıkışı

- Çeşitli üretim oranlarında enerji tüketimi

Dinamik Doğrulama

Geçici koşullar sırasında model performansını değerlendirin:

- Adım yanıtı özellikleri

- Frekans tepkisi

- Rahatsızlıklara tepki

- Arıza koşulları sırasında davranış

Uzun Vadeli Doğrulama

Modelin zaman içindeki sapmasını değerlendirin:

- Geçmiş verilerle karşılaştırma

- Bileşen yaşlanmasına karşı hassasiyet

- Sistem değişikliklerine uyarlanabilirlik

Pratik Uygulama İpuçları

Başarılı bir dijital ikiz uygulaması için:

Kritik Alt Sistemlerle Başlayın

Her şeyi aynı anda modellemeye çalışmayın. Şununla başlayın:

- En yüksek enerji tüketim alanları

- En sık karşılaşılan arıza noktaları

- Performans darboğazları

- Hassas-kritik uygulamalar

Uygun Modelleme Araçlarını Kullanın

Gereksinimlerinize göre araçlar seçin:

- Detaylı akış analizi için CFD yazılımı

- Sistem düzeyinde modelleme için çoklu fizik platformları

- Dinamik tepki için kontrol sistemi simülasyonu

- Kestirimci bakım modelleri için istatistiksel araçlar

Model Evrimi için Plan

Dijital ikizler sisteminizle birlikte büyümelidir:

- Temel modellerle başlayın ve gerektiğinde aslına uygunluğu artırın

- Fiziksel sistemler değiştiğinde modelleri güncelleyin

- Zaman içinde yeni ölçüm verilerini dahil edin

- İşlevselliği kademeli olarak ekleyin

Sonuç

Pnömatik sistemler için akıllı kontrolün uygulanması, IoT iletişim protokollerinin, uygun uç bilişim modüllerinin ve doğru boyutta dijital ikiz modellemenin dikkatli bir şekilde seçilmesini gerektirir. Bu unsurların her birine stratejik bir yaklaşım benimseyerek pnömatik sistemlerinizden önemli ölçüde enerji tasarrufu, daha iyi performans ve daha fazla güvenilirlik elde edebilirsiniz.

Akıllı Pnömatik Kontrol Hakkında SSS

Akıllı pnömatik kontrollerin uygulanması için tipik ROI zaman çerçevesi nedir?

Akıllı pnömatik kontrol sistemleri için tipik yatırım getirisi zaman dilimi 6-18 ay arasında değişmektedir. Enerji tasarrufu genellikle en hızlı geri dönüşü sağlarken (genellikle 3-6 ay içinde görülebilir), kestirimci bakım faydaları, planlanmamış arıza süresi olayları önlendiğinden genellikle 12-18 ay içinde finansal geri dönüşler gösterir.

Pnömatik sistem izleme için ne kadar veri depolama gerekir?

Bir saniyelik aralıklarla örnekleme yapan 50 izleme noktasına sahip tipik bir pnömatik sistemde, ham değerler için ayda yaklaşık 200 MB veri depolama alanı gerekir. Yalnızca önemli değişiklikleri ve toplanmış değerleri depolayan uç işleme ile bu miktar, analitik değer korunarak ayda 20-40 MB'a düşürülebilir.

Mevcut pnömatik sistemler akıllı kontrollerle güçlendirilebilir mi?

Evet, mevcut pnömatik sistemlerin çoğu ana bileşenleri değiştirmeden akıllı kontrollerle güçlendirilebilir. Güçlendirme seçenekleri arasında mevcut silindirlere akıllı sensörler eklemek, ana hatlara akış ölçerler kurmak, vana terminallerini iletişim özellikleriyle yükseltmek ve veri toplamak ve işlemek için uç bilgi işlem ağ geçitleri uygulamak yer alır.

IoT özellikli pnömatik sistemler için hangi siber güvenlik önlemleri gereklidir?

IoT özellikli pnömatik sistemler, ağ segmentasyonu (OT ağlarını BT ağlarından izole etme), şifreli iletişim (özellikle kablosuz protokoller için), tüm bağlı cihazlar için erişim kontrolü, düzenli ürün yazılımı güncellemeleri ve olağandışı davranışları veya yetkisiz erişim girişimlerini tespit etmek için izleme sistemleri dahil olmak üzere siber güvenliğe derinlemesine bir savunma yaklaşımı gerektirir.

Akıllı kontrol pnömatik sistem bakım gereksinimlerini nasıl etkiler?

Akıllı kontrol, zamana dayalı bakım yerine duruma dayalı bakım sağlayarak genel bakım gereksinimlerini tipik olarak 30-50% oranında azaltır. Bununla birlikte, geleneksel pnömatik sistemlerin gerektirmediği sensör kalibrasyonu, yazılım güncellemeleri ve BT/OT entegrasyon desteği gibi yeni bakım hususlarını da beraberinde getirir.

Akıllı pnömatik kontrollerin uygulanması ve bakımı için ne düzeyde personel eğitimi gereklidir?

Başarılı bir uygulama, personelin hem pnömatik sistemler hem de dijital teknolojiler konusunda çapraz eğitime tabi tutulmasını gerektirir. Tipik olarak, bakım teknisyenleri yeni teşhis araçları ve prosedürleri konusunda 20-40 saatlik eğitime ihtiyaç duyarken, mühendislik personeli sistem yapılandırması, veri analizi ve entegre sistemlerde sorun giderme konularında 40-80 saatlik eğitime ihtiyaç duyar.

-

IoT, bulut bilişim ve yapay zeka gibi modern akıllı teknolojiler kullanılarak geleneksel üretim ve endüstriyel uygulamaların artan otomasyonu ile karakterize edilen dördüncü sanayi devrimini temsil eden Endüstri 4.0'a genel bir bakış sağlar. ↩

-

Hesaplama ve veri depolamayı veri kaynaklarına yaklaştıran (yani ağın "ucunda"), endüstriyel süreçler için gecikmeyi ve bant genişliği kullanımını azaltan dağıtılmış bir bilgi işlem paradigması olan uç bilişim hakkında bir açıklama sunar. ↩

-

Performansı simüle etmek, tahmin etmek ve optimize etmek için gerçek zamanlı verilerle güncellenen, dijital karşılığı olarak hizmet veren fiziksel bir nesnenin veya sistemin sanal bir modeli olan dijital ikiz kavramını açıklar. ↩

-

Akıllı sensörleri ve aktüatörleri bir kontrol sistemine bağlamak için kullanılan, gelişmiş tanılama ve parametreleme sağlayan standartlaştırılmış, noktadan noktaya, seri iletişim protokolü (IEC 61131-9) olan IO-Link'i açıklar. ↩

-

Güvenli, güvenilir ve platformdan bağımsız veri alışverişi için geliştirilen endüstriyel otomasyona yönelik bir makineden makineye iletişim protokolü olan OPC UA'nın (Open Platform Communications Unified Architecture) ilkelerini ayrıntılarıyla açıklar. ↩