Daha önce hiç bir pnömatik silindir Sürekli çalıştıktan sonra ne kadar sıcak hissettiğinize şaşırdınız mı? Bu ısı sadece bir rahatsızlık değil, boşa harcanan enerji, azalan verimlilik ve işletmenize binlerce dolara mal olabilecek potansiyel güvenilirlik sorunlarını temsil eder.

Pnömatik sistemlerde ısı transferi üç mekanizma aracılığıyla gerçekleşir: bileşen malzemeleri aracılığıyla iletim, yüzeyler ve hava arasında konveksiyon ve sıcak yüzeylerden radyasyon. Bu prensiplerin anlaşılması ve optimize edilmesi çalışma sıcaklıklarını 15-30% azaltabilir, bileşen ömrünü 40%'ye kadar uzatabilir ve enerji verimliliğini 5-15% artırabilir.

Geçen ay, Georgia'da bir gıda işleme tesisine danışmanlık yaptım; burada çubuksuz silindirler termal sorunlar nedeniyle her 3-4 ayda bir arızalanıyordu. Bakım ekibi, temel nedeni ele almadan sadece bileşenleri değiştiriyordu. Doğru ısı transferi ilkelerini uygulayarak çalışma sıcaklıklarını 22°C düşürdük ve bileşen ömrünü bir yıldan fazla uzattık. Size bunu nasıl başardığımızı ve aynı ilkeleri sistemlerinize nasıl uygulayabileceğinizi göstereyim.

İçindekiler

- İletim Katsayısı Hesaplama: Isı Bileşenleriniz Arasında Nasıl Hareket Eder?

- Konveksiyon İyileştirme Yöntemleri: Hangi Teknikler Havadan Yüzeye Isı Transferini Maksimize Eder?

- Radyasyon Verimliliği Modeli: Pnömatik Sistemlerde Termal Radyasyon Ne Zaman Önemlidir?

- Sonuç

- Pnömatik Sistemlerde Isı Transferi Hakkında SSS

İletim Katsayısı Hesaplama: Isı Bileşenleriniz Arasında Nasıl Hareket Eder?

İletim, katı pnömatik bileşenlerdeki birincil ısı aktarım mekanizmasıdır. İletim katsayılarının nasıl hesaplanacağını ve optimize edileceğini anlamak, sistem sıcaklıklarını yönetmek için çok önemlidir.

Isı iletim katsayısı şu şekilde hesaplanabilir Fourier Yasası1: q = -k(dT/dx), burada q ısı akısı (W/m²), k termal iletkenlik (W/m-K) ve dT/dx sıcaklık gradyanıdır. Pnömatik bileşenler için etkili iletim, malzeme seçimine, arayüz kalitesine ve ısı yolu uzunluğunu ve kesit alanını etkileyen geometrik faktörlere bağlıdır.

Tennessee'de çubuksuz silindir yataklarının zamanından önce arızalandığı bir üretim hattında sorun giderme çalışması yaptığımı hatırlıyorum. Bakım ekibi birden fazla yağlayıcı denemiş ancak başarılı olamamıştı. İletim yollarını analiz ettiğimizde, yatak-yuva arayüzünde termal bir darboğaz keşfettik. Yüzey kaplamasını iyileştirerek ve termal olarak iletken bir bileşik uygulayarak, etkili iletim katsayısını 340% artırdık ve arızaları tamamen ortadan kaldırdık.

Temel İletim Denklemleri

Pnömatik bileşenlerde iletimi hesaplamak için temel denklemleri inceleyelim:

Isı İletimi için Fourier Yasası

Isı iletimini yöneten temel denklem şöyledir:

q = -k(dT/dx)

Nerede?

- q = Isı akısı (W/m²)

- k = Termal iletkenlik (W/m-K)

- dT/dx = Sıcaklık gradyanı (K/m)

Sabit kesitli tek boyutlu basit bir durum için:

Q = kA(T₁-T₂)/L

Nerede?

- Q = Isı transfer oranı (W)

- A = Kesit alanı (m²)

- T₁, T₂ = Her bir uçtaki sıcaklıklar (K)

- L = Isı yolu uzunluğu (m)

Termal Direnç Kavramı

Karmaşık geometriler için termal direnç yaklaşımı genellikle daha pratiktir:

R = L/(kA)

Nerede?

- R = Termal direnç (K/W)

Seri olarak birden fazla bileşene sahip sistemler için:

Rtotal = R₁ + R₂ + R₃ + ... + Rₙ

Ve ısı transfer oranı olur:

Q = ΔT/Toplam

Malzeme Termal İletkenlik Karşılaştırması

| Malzeme | Termal İletkenlik (W/m-K) | Bağıl İletkenlik | Yaygın Uygulamalar |

|---|---|---|---|

| Alüminyum | 205-250 | Yüksek | Silindirler, ısı alıcıları |

| Çelik | 36-54 | Orta | Yapısal bileşenler |

| Paslanmaz Çelik | 14-16 | Düşük-Orta | Aşındırıcı ortamlar |

| Bronz | 26-50 | Orta | Rulmanlar, burçlar |

| PTFE | 0.25 | Çok Düşük | Contalar, rulmanlar |

| Nitril Kauçuk | 0.13 | Çok Düşük | O-ringler, contalar |

| Hava (hareketsiz) | 0.026 | Son Derece Düşük | Boşluk doldurucu |

| Termal Macun | 3-8 | Düşük | Arayüz malzemesi |

Pnömatik Tertibatlarda Temas Direnci

Bileşenler arasındaki arayüzlerde, temas direnci ısı transferini önemli ölçüde etkiler:

Rcontact = 1/(hc × A)

Nerede?

- hc = Temas katsayısı (W/m²-K)

- A = Temas alanı (m²)

Temas direncini etkileyen faktörler şunlardır:

- Yüzey Pürüzlülüğü: Pürüzlü yüzeyler daha az gerçek temas alanına sahiptir

- İletişim Basıncı: Daha yüksek basınç etkili temas alanını artırır

- Arayüz Malzemeleri: Termal bileşikler hava boşluklarını doldurur

- Yüzey Temizliği: Kirleticiler direnci artırabilir

Örnek Olay İncelemesi: Rotsuz Silindir Termal Optimizasyonu

Termal sorunlar yaşayan manyetik çubuksuz bir silindir için:

| Bileşen | Özgün Tasarım | Optimize Edilmiş Tasarım | İyileştirme |

|---|---|---|---|

| Silindir Gövdesi | Eloksallı Alüminyum | Aynı malzeme, geliştirilmiş yüzey | 15% daha iyi iletim |

| Rulman Arayüzü | Metal-metal teması | Eklenen termal bileşik | 340% daha iyi iletim |

| Montaj Braketleri | Boyalı çelik | Çıplak alüminyum | 280% daha iyi iletim |

| Genel Termal Direnç | 2,8 K/W | 0,7 K/W | 75% azaltma |

| Çalışma Sıcaklığı | 78°C | 56°C | 22°C azalma |

| Bileşen Ömrü | 4 ay | >12 aydan fazla | 3 kat iyileştirme |

Pratik İletim Optimizasyon Teknikleri

Yüzlerce pnömatik sistemle ilgili deneyimlerime dayanarak, iletimi iyileştirmek için en etkili yaklaşımlar şunlardır:

Arayüz Optimizasyonu

- Yüzey İşlemleri: Birleşme yüzeyi pürüzsüzlüğünü Ra 0,4-0,8 μm'ye kadar iyileştirin

- Termal Arayüz Malzemeleri2: Uygun bileşikler uygulayın (3-8 W/m-K)

- Bağlantı Elemanı Torku: Optimum temas basıncı için uygun sıkma sağlayın

- Temizlik: Montajdan önce tüm yağları ve kirleticileri temizleyin

Malzeme Seçim Stratejileri

- Kritik Isı Yolları: Yüksek iletkenlikli malzemeler kullanın (alüminyum, bakır)

- Termal Molalar: Isıyı izole etmek için kasıtlı olarak düşük iletkenlikli malzemeler kullanın

- Kompozit Yaklaşımlar: Optimum performans/maliyet için malzemeleri birleştirin

- Anizotropik Malzemeler: Uygun olan yerlerde yönlü iletkenlikten yararlanın

Geometrik Optimizasyon

- Isı Yolu Uzunluğu: Isı kaynakları ve soğutucuları arasındaki mesafeyi en aza indirin

- Kesit Alanı: Isı akışına dik alanı maksimize edin

- Termal Darboğazlar: Isı yolundaki daralmaları belirleyin ve ortadan kaldırın

- Gereksiz Yollar: Çoklu paralel iletim yolları oluşturun

Konveksiyon İyileştirme Yöntemleri: Hangi Teknikler Havadan Yüzeye Isı Transferini Maksimize Eder?

Konveksiyon genellikle pnömatik sistem soğutmasında sınırlayıcı faktördür. Konvektif ısı transferinin iyileştirilmesi, termal yönetimi ve sistem performansını önemli ölçüde artırabilir.

Konvektif ısı transferi aşağıdaki gibidir Newton'un Soğutma Yasası3: Q = hA(Ts-T∞), burada h konveksiyon katsayısı (W/m²-K), A yüzey alanı ve (Ts-T∞) yüzey ile akışkan arasındaki sıcaklık farkıdır. İyileştirme yöntemleri arasında kanatçıklar aracılığıyla yüzey alanının artırılması, yönlendirilmiş hava akışıyla akışkan hızının iyileştirilmesi ve türbülanslı sınır katmanlarını teşvik etmek için yüzey özelliklerinin optimize edilmesi yer alır.

Arizona'daki bir paketleme tesisinde enerji verimliliği denetimi sırasında, 43°C ortam sıcaklığında çalışan bir pnömatik sistemle karşılaştım. Çubuksuz silindirleri tüm bakım gereksinimlerini karşılamalarına rağmen aşırı ısınıyordu. Hedeflenen konveksiyon iyileştirmesini uygulayarak - küçük alüminyum kanatçıklar ve düşük güçlü bir fan ekleyerek - konveksiyon katsayısını 450% artırdık. Bu sayede, sistemde herhangi bir büyük değişiklik yapmadan çalışma sıcaklıkları tehlikeli seviyelerden spesifikasyonlar dahiline düşürüldü.

Konveksiyonla Isı Transferinin Temelleri

Konvektif ısı transferini yöneten temel denklem şöyledir:

Q = hA(Ts-T∞)

Nerede?

- Q = Isı transfer oranı (W)

- h = Konveksiyon katsayısı (W/m²-K)

- A = Yüzey alanı (m²)

- Ts = Yüzey sıcaklığı (K)

- T∞ = Akışkan (hava) sıcaklığı (K)

Konveksiyon katsayısı h birden fazla faktöre bağlıdır:

- Akışkan özellikleri (yoğunluk, viskozite, termal iletkenlik)

- Akış özellikleri (hız, türbülans)

- Yüzey geometrisi ve oryantasyonu

- Akış rejimi (doğal ve zorlanmış konveksiyon)

Doğal ve Zorlanmış Konveksiyon

| Parametre | Doğal Konveksiyon | Zorlanmış Konveksiyon | Çıkarımlar |

|---|---|---|---|

| Tipik h Değeri | 5-25 W/m²-K | 25-250 W/m²-K | Zorlanmış konveksiyon 10 kat daha etkili olabilir |

| İtici Güç | Kaldırma kuvveti (sıcaklık farkı) | Dış basınç (fanlar, üfleyiciler) | Zorlanmış konveksiyon sıcaklığa daha az bağımlıdır |

| Akış Modeli | Yüzeyler boyunca dikey akış | Zorlama mekanizmasına dayalı yönlendirme | Zorlanmış akış belirli bileşenler için optimize edilebilir |

| Güvenilirlik | Pasif, her zaman mevcut | Güç ve bakım gerektirir | Doğal konveksiyon temel soğutma sağlar |

| Alan Gereksinimleri | Hava sirkülasyonu için boşluk gerektirir | Hava taşıyıcılar ve kanallar için alan gerektirir | Zorlanmış sistemler daha fazla planlama gerektirir |

Konveksiyon Geliştirme Teknikleri

Yüzey Alanı Büyütme

Etkili yüzey alanının artırılması:

Kanatlar ve Genişletilmiş Yüzeyler

- Pim kanatçıkları: Çok yönlü hava akışı, 150-300% alan artışı

- Plaka kanatları: Yönlü hava akışı, 200-500% alan artışı

- Oluklu yüzeyler: Orta düzeyde iyileştirme, 50-150% alan artışıYüzey Pürüzlendirme

- Mikro tekstüre: 5-15% etkili alan artışı

- Çukurlu yüzeyler: 10-30% artış artı sınır tabaka etkileri

- Yivli desenler: 15-40% yönlü avantajlarla artış

Akış Manipülasyonu

Hava akışı özelliklerinin iyileştirilmesi:

Cebri Hava Sistemleri

- Fanlar: Yönlü hava akışı, 200-600% h iyileştirme

- Üfleyiciler: Yüksek basınçlı akış, 300-800% h iyileştirme

- Basınçlı hava jetleri: Hedefli soğutma, 400-1000% yerel saat iyileştirmeAkış Yolu Optimizasyonu

- Baffle'lar: Havayı kritik bileşenlere yönlendirin

- Venturi etkileri: Havayı belirli yüzeyler üzerinde hızlandırır

- Girdap jeneratörleri: Sınır tabaka bozulması için türbülans oluşturun

Yüzey Değişiklikleri

Konveksiyonu artırmak için yüzey özelliklerinin değiştirilmesi:

Emisivite Tedavileri

- Siyah oksit: Emisiviteyi 0,7-0,9'a yükseltir

- Eloksal: 0,4-0,9 arasında kontrollü emisivite

- Boyalar ve kaplamalar: 0,98'e kadar özelleştirilebilir emisiviteIslanabilirlik Kontrolü

- Hidrofilik kaplamalar: Sıvı soğutmayı geliştirir

- Hidrofobik yüzeyler: Yoğuşma sorunlarını önler

- Desenli ıslanabilirlik: Yönlendirilmiş yoğuşma akışı

Pratik Uygulama Örneği

Yüksek sıcaklıklı bir ortamda çalışan çubuksuz bir pnömatik silindir için:

| İyileştirme Yöntemi | Uygulama | h İyileştirme | Sıcaklık Azaltma |

|---|---|---|---|

| Pim Kanatları (6mm) | Alüminyum klipsli kanatçıklar, 10 mm aralık | 180% | 12°C |

| Yönlendirilmiş Hava Akışı | 1,5 m/s hızında 80 mm, 2 W DC fan | 320% | 18°C |

| Yüzey İşlemleri | Siyah eloksal | 40% | 3°C |

| Kombine Yaklaşım | Tüm yöntemler entegre edilmiştir | 450% | 24°C |

Tasarım Hesaplamaları için Nusselt Sayısı Korelasyonu

Mühendislik hesaplamaları için Nusselt sayısı4 (Nu) konveksiyona boyutsuz bir yaklaşım sağlar:

Nu = hL/k

Nerede?

- L = Karakteristik uzunluk

- k = Akışkan termal iletkenliği

Düz bir plaka üzerinde zorlanmış konveksiyon için:

Nu = 0,664Re^(1/2)Pr^(1/3) (laminer akış)

Nu = 0,037Re^(4/5)Pr^(1/3) (türbülanslı akış)

Nerede?

- Re = Reynolds sayısı (hız × uzunluk × yoğunluk / viskozite)

- Pr = Prandtl sayısı (özgül ısı × viskozite / termal iletkenlik)

Bu korelasyonlar mühendislerin farklı konfigürasyonlar için konveksiyon katsayılarını tahmin etmelerini ve soğutma stratejilerini buna göre optimize etmelerini sağlar.

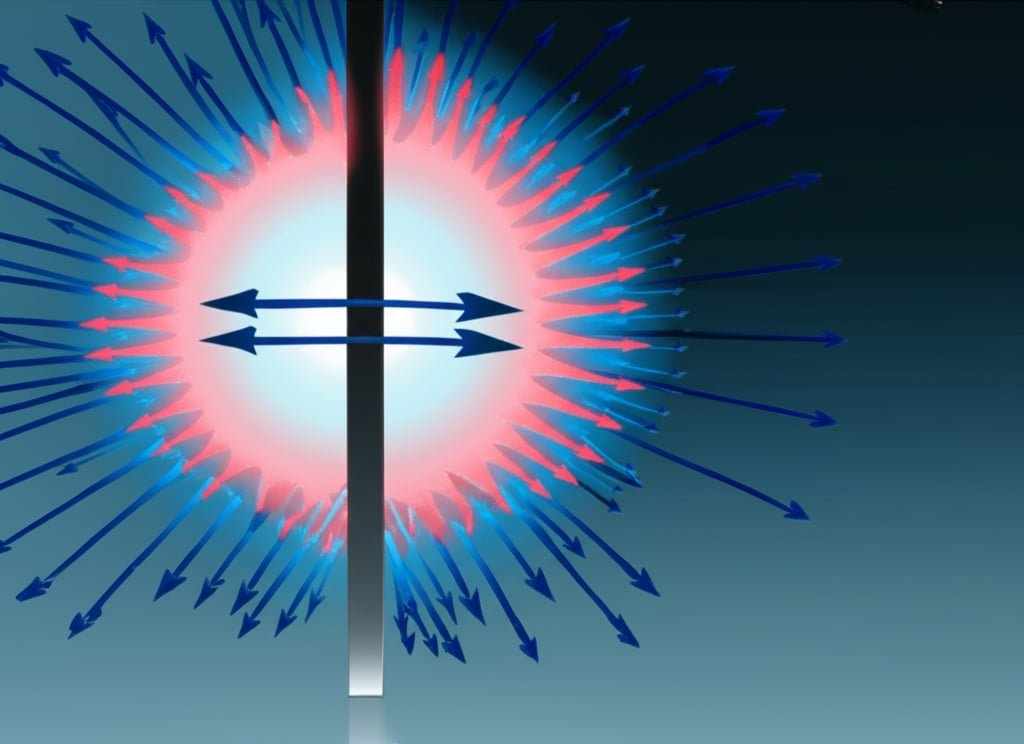

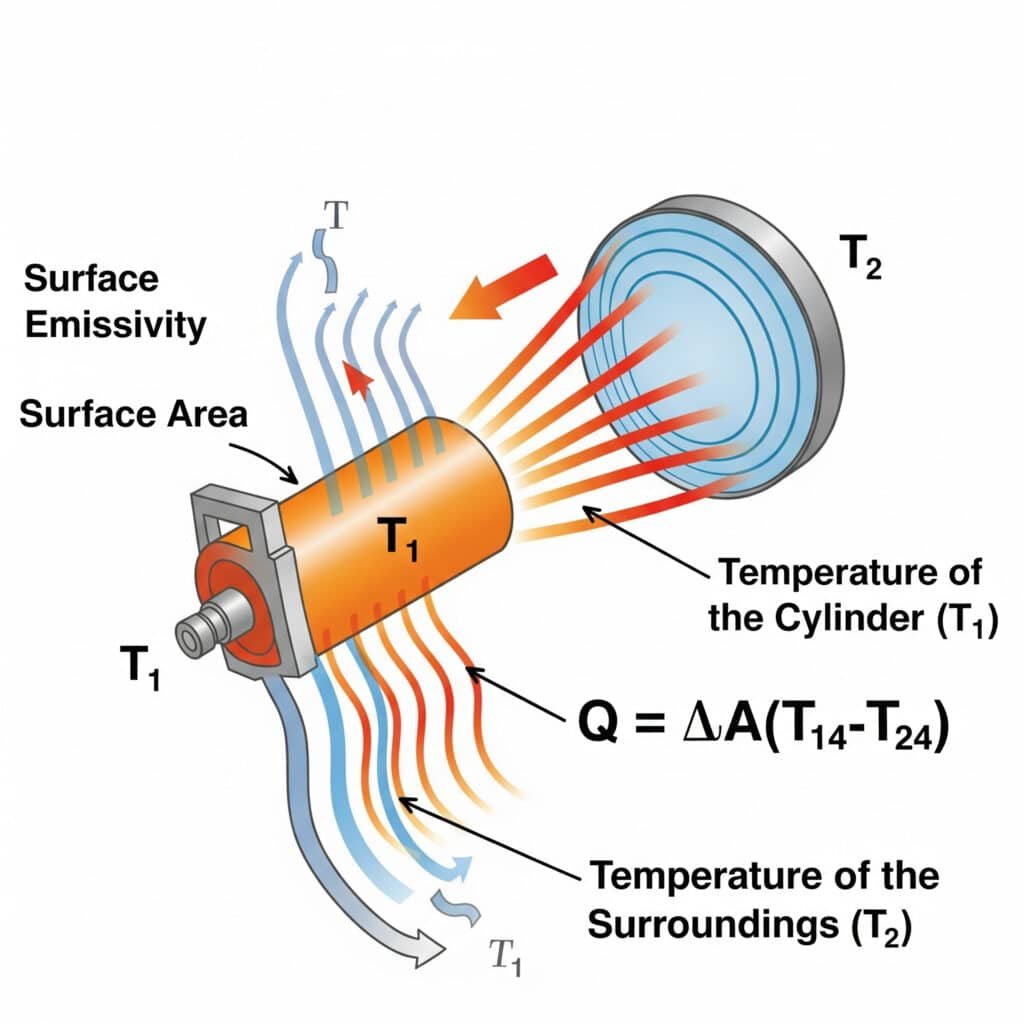

Radyasyon Verimliliği Modeli: Pnömatik Sistemlerde Termal Radyasyon Ne Zaman Önemlidir?

Radyasyon, pnömatik sistem termal yönetiminde genellikle göz ardı edilir, ancak birçok uygulamada toplam ısı transferinin 15-30%'sini oluşturabilir. Radyatif ısı transferinin ne zaman ve nasıl optimize edileceğini anlamak, kapsamlı termal yönetim için çok önemlidir.

Radyasyonla ısı transferi şu şekilde gerçekleşir Stefan-Boltzmann Yasası5: Q = εσA(T₁⁴-T₂⁴), burada ε yüzey yayıcılığı, σ Stefan-Boltzmann sabiti, A yüzey alanı ve T₁ ve T₂ yayıcı yüzeyin ve çevrenin mutlak sıcaklıklarıdır. Pnömatik sistemlerde radyasyon verimliliği öncelikle yüzey emisivitesine, sıcaklık farkına ve bileşenler ile çevreleri arasındaki görüş faktörlerine bağlıdır.

Yakın zamanda Oregon'daki bir yarı iletken ekipman üreticisinin hassas çubuksuz silindirlerindeki aşırı ısınma sorunlarını çözmesine yardımcı oldum. Mühendisleri yalnızca iletim ve konveksiyona odaklanmış ancak radyasyonu göz ardı etmişlerdi. Yüksek emisyonlu bir kaplama uygulayarak (ε'yi 0,11'den 0,92'ye çıkararak), radyatif ısı transferini 700%'nin üzerinde artırdık. Bu basit, pasif çözüm, temiz oda ortamında kritik bir gereklilik olan hareketli parça veya enerji tüketimi olmadan çalışma sıcaklıklarını 9°C düşürdü.

Radyasyonla Isı Transferinin Temelleri

Radyatif ısı transferini yöneten temel denklem şöyledir:

Q = εσA(T₁⁴-T₂⁴)

Nerede?

- Q = Isı transfer oranı (W)

- ε = Emisivite (boyutsuz, 0-1)

- σ = Stefan-Boltzmann sabiti (5,67 × 10-⁸ W/m²-K⁴)

- A = Yüzey alanı (m²)

- T₁ = Yüzey mutlak sıcaklığı (K)

- T₂ = Çevrenin mutlak sıcaklığı (K)

Yaygın Pnömatik Malzemeler için Yüzey Emisivite Değerleri

| Malzeme/Yüzey | Emisivite (ε) | Radyasyon Verimliliği | Geliştirme Potansiyeli |

|---|---|---|---|

| Cilalı Alüminyum | 0.04-0.06 | Çok Zayıf | >1500% iyileştirme mümkün |

| Eloksallı Alüminyum | 0.7-0.9 | Mükemmel | Zaten optimize edilmiş |

| Paslanmaz Çelik (cilalı) | 0.07-0.14 | Zayıf | >600%'den fazla iyileştirme mümkün |

| Paslanmaz Çelik (oksitlenmiş) | 0.6-0.85 | İyi | Orta düzeyde iyileşme mümkün |

| Çelik (cilalı) | 0.07-0.10 | Zayıf | >900% iyileştirme mümkün |

| Çelik (oksitlenmiş) | 0.7-0.9 | Mükemmel | Zaten optimize edilmiş |

| Boyalı Yüzeyler | 0.8-0.98 | Mükemmel | Zaten optimize edilmiş |

| PTFE (beyaz) | 0.8-0.9 | Mükemmel | Zaten optimize edilmiş |

| Nitril Kauçuk | 0.86-0.94 | Mükemmel | Zaten optimize edilmiş |

Faktör Değerlendirmelerini Görüntüle

Radyasyon alışverişi sadece emisiviteye değil, aynı zamanda yüzeyler arasındaki geometrik ilişkilere de bağlıdır:

F₁₂ = 1. yüzeyden çıkan radyasyonun 2. yüzeye çarpan kısmı

Karmaşık geometriler için, görünüm faktörleri kullanılarak hesaplanabilir:

- Analitik çözümler basit geometriler için

- Faktör cebirini görüntüle bilinen çözümleri birleştirmek için

- Sayısal yöntemler karmaşık düzenlemeler için

- Ampirik yaklaşımlar pratik mühendislik için

Radyasyonun Sıcaklık Bağımlılığı

Dördüncü güç sıcaklık ilişkisi, radyasyonu özellikle yüksek sıcaklıklarda etkili kılmaktadır:

| Yüzey Sıcaklığı | Radyasyonla Isı Transferi Yüzdesi* |

|---|---|

| 30°C (303K) | 5-15% |

| 50°C (323K) | 10-25% |

| 75°C (348K) | 15-35% |

| 100°C (373K) | 25-45% |

| 150°C (423K) | 35-60% |

*Doğal konveksiyon koşulları varsayıldığında, ε = 0,8, 25°C ortam

Radyasyon Verimliliğini Artırma Stratejileri

Endüstriyel pnömatik sistemlerle ilgili deneyimlerime dayanarak, radyasyonla ısı transferini iyileştirmek için en etkili yaklaşımları burada bulabilirsiniz:

Yüzey Emisivite Modifikasyonu

Yüksek Geçirgenlikli Kaplamalar

- Alüminyum için siyah eloksal (ε ≈ 0,8-0,9)

- Çelik için siyah oksit (ε ≈ 0,7-0,8)

- Özel seramik kaplamalar (ε ≈ 0,9-0,98)Yüzey Dokulandırma

- Mikro pürüzlendirme etkin emisiviteyi artırır

- Gözenekli yüzeyler radyatif özellikleri artırır

- Kombine emisivite/konveksiyon geliştirmeleri

Çevresel Optimizasyon

Çevre Sıcaklık Yönetimi

- Sıcak ekipman/proseslerden korunma

- Daha iyi radyasyon değişimi için soğuk duvarlar/tavanlar

- Radyasyonu daha soğuk yüzeylere yönlendirmek için yansıtıcı bariyerlerFaktör İyileştirmeyi Görüntüle

- Soğuk yüzeylere maruz kalmayı en üst düzeye çıkarmak için yönlendirme

- Engelleyici nesnelerin kaldırılması

- Daha soğuk alanlarla radyasyon alışverişini iyileştirmek için reflektörler

Örnek Olay İncelemesi: Hassas Pnömatikte Radyasyon İyileştirme

Temiz oda ortamında yüksek hassasiyetli çubuksuz silindir için:

| Parametre | Özgün Tasarım | Radyasyonla Geliştirilmiş Tasarım | İyileştirme |

|---|---|---|---|

| Yüzey Malzemesi | Cilalı Alüminyum (ε ≈ 0,06) | Seramik Kaplı Alüminyum (ε ≈ 0,94) | 1467% emisivite artışı |

| Radyasyonla Isı Transferi | 2.1W | 32.7W | 1457% radyasyonda artış |

| Çalışma Sıcaklığı | 68°C | 59°C | 9°C azalma |

| Bileşen Ömrü | 8 ay | >24 aydan fazla | 3 kat iyileştirme |

| Uygulama Maliyeti | – | Silindir başına $175 | 4,2 ay geri ödeme |

Radyasyon ve Diğer Isı Transfer Modları

Radyasyonun ne zaman baskın olduğunu anlamak, verimli termal yönetim için çok önemlidir:

| Durum | İletim Baskınlığı | Konveksiyon Baskınlığı | Radyasyon Baskınlığı |

|---|---|---|---|

| Sıcaklık Aralığı | Düşükten yükseğe | Düşük ila Orta | Orta ila Yüksek |

| Malzeme Özellikleri | Yüksek k malzemeler | Düşük k, yüksek yüzey alanı | Yüksek ε yüzeyler |

| Çevresel Faktörler | İyi termal temas | Hareketli hava, fanlar | Büyük sıcaklık farkı |

| Alan Kısıtlamaları | Sıkı paketleme | Açık hava akışı | Daha serin çevreye bakış |

| En İyi Uygulamalar | Bileşen arayüzleri | Genel soğutma | Sıcak yüzeyler, vakum, durgun hava |

Sonuç

Isı transferi prensiplerine (iletim katsayısı hesaplama, konveksiyon geliştirme yöntemleri ve radyasyon verimliliği modelleme) hakim olmak, pnömatik sistemlerde etkili termal yönetim için temel oluşturur. Bu ilkeleri uygulayarak çalışma sıcaklıklarını düşürebilir, bileşen ömrünü uzatabilir ve enerji verimliliğini artırırken zorlu ortamlarda bile güvenilir çalışma sağlayabilirsiniz.

Pnömatik Sistemlerde Isı Transferi Hakkında SSS

Çalışma sırasında pnömatik silindirlerdeki tipik sıcaklık artışı nedir?

Pnömatik silindirler sürekli çalışma sırasında tipik olarak ortamın 20-40°C üzerinde sıcaklık artışları yaşar. Bu artış, contalar ve silindir duvarları arasındaki sürtünmeden, havanın sıkıştırılarak ısıtılmasından ve mekanik işin ısıya dönüştürülmesinden kaynaklanır. Rotsuz silindirler, daha karmaşık sızdırmazlık sistemleri ve yatak/conta tertibatındaki yoğun ısı üretimi nedeniyle genellikle daha yüksek sıcaklık artışları (30-50°C) yaşar.

Çalışma basıncı pnömatik sistemlerde ısı üretimini nasıl etkiler?

Çalışma basıncının ısı üretimi üzerinde önemli bir etkisi vardır ve daha yüksek basınçlar çeşitli mekanizmalar yoluyla daha fazla ısı yaratır. Çalışma basıncındaki her 1 bar'lık artış, contalar ve yüzeyler arasındaki daha büyük sürtünme kuvvetleri, daha yüksek sıkıştırma ısınması ve sızıntıyla ilgili kayıpların artması nedeniyle ısı üretimini tipik olarak 8-12% artırır. Bu ilişki normal çalışma aralıklarında (3-10 bar) yaklaşık olarak doğrusaldır.

Farklı ortamlardaki pnömatik bileşenler için en uygun soğutma yaklaşımı nedir?

Optimum soğutma yaklaşımı ortama göre değişir: temiz, orta sıcaklıktaki ortamlarda (15-30°C), uygun bileşen aralıklarıyla doğal konveksiyon genellikle yeterlidir. Yüksek sıcaklıklı ortamlarda (30-50°C), fanlar veya basınçlı hava kullanılarak zorlamalı konveksiyon gerekli hale gelir. Aşırı sıcak koşullarda (>50°C) veya hava akışının kısıtlı olduğu durumlarda termoelektrik soğutucular veya sıvı soğutma gibi aktif soğutma yöntemleri gerekebilir. Her durumda, yüksek emisyonlu yüzeyler aracılığıyla radyasyonun en üst düzeye çıkarılması ek pasif soğutma sağlar.

Pnömatik bir bileşenden toplam ısı transferini nasıl hesaplayabilirim?

Her bir mekanizmadan gelen katkıları toplayarak toplam ısı transferini hesaplayın: Qtoplam = Qiletim + Qkonveksiyon + Qradyasyon. İletim için, her bir ısı yolu için Q = kA(T₁-T₂)/L değerini kullanın. Taşınım için, uygun taşınım katsayıları ile Q = hA(Ts-T∞) kullanın. Radyasyon için Q = εσA(T₁⁴-T₂⁴) değerini kullanın. 30-80°C'de çalışan çoğu endüstriyel pnömatik uygulamada, yaklaşık dağılım 20-40% iletim, 40-70% konveksiyon ve 10-30% radyasyon şeklindedir.

Sıcaklık ve pnömatik bileşen ömrü arasındaki ilişki nedir?

Bileşen ömrü, modifiye edilmiş bir Arrhenius ilişkisini takip ederek artan sıcaklıkla birlikte katlanarak azalır. Genel bir kural olarak, çalışma sıcaklığındaki her 10°C'lik artış conta ve bileşen ömrünü 40-50% azaltır. Bu, 70°C'de çalışan bir bileşenin 50°C'de çalışan aynı bileşenin yalnızca üçte biri kadar dayanabileceği anlamına gelir. Bu ilişki özellikle pnömatik sistemlerin bakım aralığını belirleyen keçeler, rulmanlar ve contalar gibi polimer bileşenler için kritik öneme sahiptir.

-

Isının, ısı iletkenliği ve sıcaklık gradyanına bağlı olarak katı malzemeler boyunca nasıl iletildiğini açıklayan temel ilke olan Fourier Yasası'nın temel bir açıklamasını sağlar. ↩

-

Isı iletimini iyileştirmek ve termal direnci azaltmak için bileşenler arasındaki mikroskobik hava boşluklarını doldurmak için kullanılan Termal Arayüz Malzemelerinin (TIM'ler) işlevini ve türlerini açıklar. ↩

-

Sistem soğutma tasarımında önemli bir faktör olan konveksiyon yoluyla ısıyı çevreleyen akışkana aktararak nesnelerin nasıl soğuduğunu yöneten Newton'un Soğutma Yasası'nın ilkelerini ayrıntılarıyla açıklar. ↩

-

Akışkanlar dinamiği ve ısı transferinde kritik bir boyutsuz büyüklük olan ve bir sınır boyunca konvektif ısı transferinin iletken ısı transferine oranını temsil eden Nusselt sayısına derinlemesine bir bakış sunar. ↩

-

Sıcak yüzeylerden ısı kaybını hesaplamak için gerekli olan ve siyah bir cisim tarafından yayılan toplam enerjiyi ölçen temel fiziksel ilke olan Stefan-Boltzmann Yasasını açıklar. ↩