Giriş

Silindir contalarınız yepyeni, doğru şekilde takılmış ve uygulamanıza uygun olarak derecelendirilmiş olmasına rağmen, hava hala contalardan sızıyor. Üç ay içinde contaları iki kez değiştirdiniz, ancak sorun devam ediyor. Basınç tutma kapasiteniz bozuluyor, döngü süreleri yavaşlıyor ve enerji maliyetleri artıyor. Sorun contalarınızda değil, silindir deliğinizdeki görünmez hasarda. 🔍

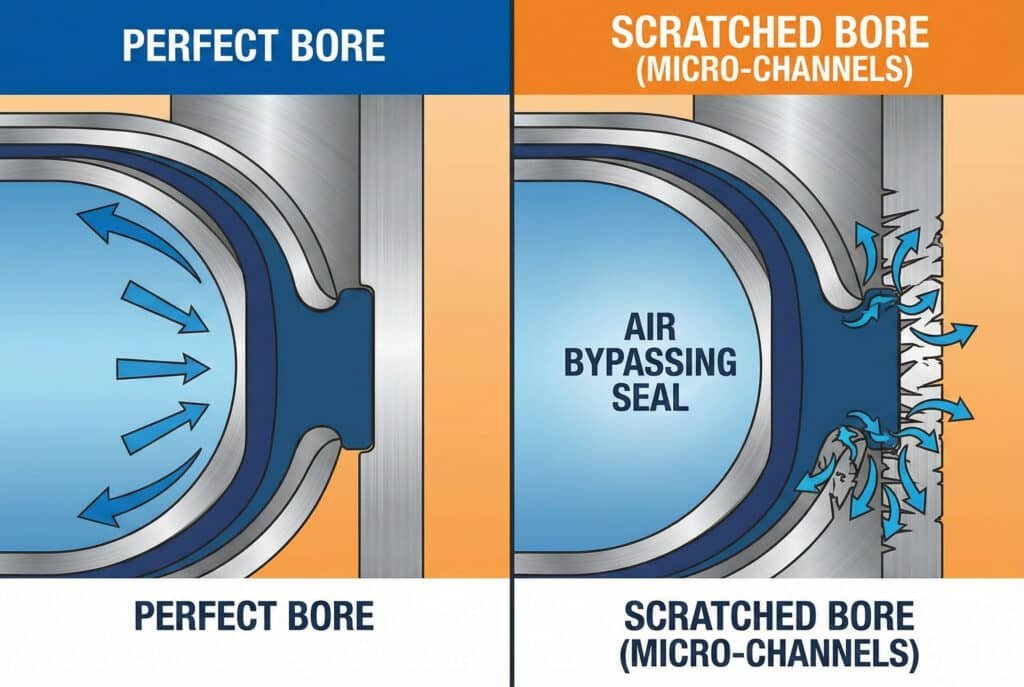

Çizik silindir delikleri, basınçlı havanın mükemmel contaları bile geçmesine izin veren mikro kanallar oluşturur; 5-10 mikron (0,005-0,010 mm) kadar sığ çizikler bile ölçülebilir sızıntılara neden olabilir. Bu sızıntı yolları, kirlenme, yanlış montaj, conta kalıntıları veya üretim hatalarından kaynaklanır ve contanın etkinliğini -80% oranında azaltırken, conta aşınmasını 0-500% oranında hızlandırır. Bu nedenle, kalıcı sızıntı sorunlarını teşhis etmek için delik durumunun analizi çok önemlidir.

İki ay önce, Tennessee'deki bir otomotiv montaj fabrikasının bakım müdürü Thomas'tan sinirli bir telefon aldım. Üretim hattında, aşırı hava tüketen ve konumlandırma hassasiyetini kaybeden on iki adet rodsuz silindir vardı. Her contayı iki kez birinci sınıf OEM parçalarla değiştirmiş ve $3.000'den fazla para harcamıştı, ancak sızıntı birkaç hafta içinde devam etti. Özel ekipmanlarımızla delik incelemesi yaptığımızda, asıl sorunu keşfettik: Kirlenme, on iki silindir deliğinin tamamında mikroskobik çizikler oluşturmuş ve bu çizikler, yeni contaları birkaç gün içinde tahrip ediyordu. 🔧

İçindekiler

- Pnömatik silindir deliklerinde çizik ve hasara ne sebep olur?

- Mikroskobik çizikler nasıl sızıntı yolları oluşturur?

- Silindir deliği hasarını tespit eden muayene yöntemleri nelerdir?

- Silindir deliği çiziklerini nasıl onarabilir veya önleyebilirsiniz?

- Sonuç

- Silindir Delik Hasarı Hakkında Sıkça Sorulan Sorular

Pnömatik silindir deliklerinde çizik ve hasara ne sebep olur?

Delik hasarının temel nedenlerini anlamak, maliyetli conta arızalarını ve hava sızıntılarını önlemek için atabileceğiniz ilk adımdır. 🛡️

Silindir deliği çizikleri temel olarak dört mekanizmadan kaynaklanır: kirlenme (metal parçacıkları, toz veya aşındırıcı kalıntılar), yanlış conta montajı (sertleşmiş conta kenarlarının delik boyunca sürtünmesi), ciddi conta arızası (metal-metal teması) ve üretim hataları (yetersiz yüzey işleme veya malzeme kusurları). Conta ile delik arasında sıkışmış tek bir 50 mikron parçacık bile, silindirin kalan ömrü boyunca sızdırmazlığı tehlikeye atan bir çizik kanalı oluşturabilir.

Kontaminasyon Kaynaklı Çizilme

Delik hasarının en yaygın nedeni, silecek contalarını atlayan dış kirlenmedir:

- Metal parçacıkları: Aşınmış bileşenler, işleme işlemleri veya boru kireçlerinden kaynaklanan

- Aşındırıcı toz: Endüstriyel ortamlarda silika, çimento, mineral parçacıkları

- Kaynak sıçraması: Yakındaki kaynak işlemlerinden

- Sertleşmiş conta kalıntıları: Bozulmuş mühürlerden parçalar

Silindir içine girdikten sonra, bu parçacıklar conta ve delik yüzeyi arasında sıkışarak, her strokta deliği çentikleyen mikroskobik kesici aletler gibi davranırlar.

Kurulumla İlgili Hasar

Yanlış kurulum teknikleri, delikte hemen hasara neden olur:

- Keskin kenarlara contaları zorla yerleştirme: Delikleri çizen conta parçaları oluşturur

- Yağlama olmadan kurulum: Aşırı sürtünme ve aşınmaya neden olur

- Çapraz dişli uç kapakları: Bileşenleri yanlış hizalar ve eksantrik aşınmaya neden olur

- Yanlış araçların kullanılması: Mühür kenarlarına zarar vererek sert parçacıklar oluşturur

Conta Arızası Dizisi

Contalar feci şekilde arızalandığında, ikincil hasar genellikle orijinal sorunu aşar:

| Başarısızlık Aşaması | Mekanizma | Delik Hasarı | Ciddiyet |

|---|---|---|---|

| İlk conta aşınması | Normal sürtünme | Minimum parlatma | Düşük |

| Conta sertleştirme | Isı/kimyasal bozunma | Hafif puanlama | Orta düzeyde |

| Mühür çatlaması | Malzeme arızası | Derin çizikler | Yüksek |

| Tam sızdırmazlık kaybı | Metal-metal teması | Şiddetli aşınma | Kritik |

Üretim ve Malzeme Kusurları

Tüm delik hasarları sahada meydana gelmez. Üretim sorunları şunlardır:

- Yetersiz honlama: Yüzey kalitesi aşıyor Ra 0,4 μm spesifikasyonu1

- Malzeme katkıları: Alüminyum veya çelik matristeki sert parçacıklar

- Korozyon çukurlaşması: Uygun olmayan depolama veya neme maruz kalma nedeniyle

- Boyutsal hatalar: Yuvarlak olmayan delikler, contaya dengesiz yükleme yapar.

Thomas'ın Tennessee tesisinde, analizlerimiz, yakındaki bir öğütme işleminden kaynaklanan kirlenmenin, sıkıştırılmış hava sistemine alüminyum oksit parçacıkları soktuğunu ortaya çıkardı. Silindir deliği malzemesinden daha sert olan bu parçacıklar, altı aylık çalışma süresi boyunca on iki deliğin tamamını sistematik olarak çizmişti. Hiçbir sızdırmazlık elemanı değişimi, delik hasarını çözemedi. 💡

Mikroskobik çizikler nasıl sızıntı yolları oluşturur?

Küçük çiziklerin modern sızdırmazlık teknolojisini nasıl bozduğunun fiziksel açıklaması, delik durumunun neden bu kadar önemli olduğunu ortaya koymaktadır. 📊

Çizikler, basınçlı havanın tam sıkıştırma altında bile conta dudaklarının altından akmasına izin veren kılcal kanallardan sızıntı yolları oluşturur. Sadece 10 mikron derinliğinde ve 50 mikron genişliğinde bir çizik, 0,5-2,0 SCFM2 100 psi'da (0,5 mm'lik bir deliğe eşdeğer) çünkü çizik uzunluğu (genellikle çubuksuz silindirlerde 100-500 mm) uzun bir düşük dirençli yol sağlar. Birden fazla çizik, sorunu katlanarak artıran paralel sızıntı yolları oluşturur.

Mühür-Delik Arayüzü

Normal koşullar altında, pnömatik contalar aşağıdakiler yoluyla hava geçirmez bir bariyer oluşturur:

- Malzeme sıkıştırma: Mühür, mikroskobik yüzey düzensizliklerini doldurmak için deforme olur.

- Basınç aktivasyonu: Sistem basıncı, contayı delik yüzeyine doğru bastırır.

- Yüzey uygunluğu: Elastomer yüzey dokusuna akar (tipik olarak Ra 0,2-0,4 μm)

Bu, yüzey düzensizliklerinin contanın uyum sağlama kabiliyetinden daha küçük olduğu (genellikle <2 mikron) hasarsız deliklerde mükemmel şekilde çalışır.

Çizikler Mühürleri Nasıl Yeniyor?

Çizikler kritik boyutları aştığında, contalar artık uyum sağlayamaz:

Çizik Derinliği ve Sızdırmazlık Uyumu:

- 0-3 mikron: Mühür tamamen uyumlu, sızıntı yok

- 3-8 mikron: Kısmi uygunluk, minimum sızıntı (<0,1 SCFM)

- 8-15 mikron: Zayıf uyum, orta derecede sızıntı (0,5-2,0 SCFM)

- 15+ mikron: Uygunluk yok, ciddi sızıntı (2-10+ SCFM)

Sızıntı Akışı Hesaplamaları

Çizikten kaynaklanan sızıntı oranı, akışkanlar dinamiği ilkelerine tabidir:

Akışı etkileyen temel faktörler:

- Çizik derinliği: Daha derin çizikler = katlanarak daha yüksek akış

- Çizik genişliği: Daha geniş kanallar = orantılı olarak daha yüksek akış

- Çizik uzunluğu: Daha uzun yollar = daha düşük direnç = daha yüksek akış

- Basınç farkı: Daha yüksek basınç = daha yüksek itme gücü

100 psi basınçta tipik bir çizik (10 μm derinliğinde × 50 μm genişliğinde × 300 mm uzunluğunda) için sızıntı yaklaşık 1,2 SCFM'dir ve bu, performansın belirgin şekilde düşmesine neden olacak kadar yeterlidir.

Hızlandırılmış Aşınma Döngüsü

Çizik delikler, hasarın hızlanmasına neden olan bir kısır döngü yaratır:

- İlk çizik yerel sızıntı yolu oluşturur

- Sızıntı akışı çizik içine ek kirlenme taşır

- Kirlenme aşındırıcı görevi görür, çizikleri genişletir ve derinleştirir

- Kenarları kapatın çizik sınırlarında stresi yoğunlaştırarak contanın aşınmasını hızlandırır

- Aşınmış conta daha fazla kirlenmeye yol açarak deliği daha da hasarlandırır

Bu döngü, Thomas'ın contalarının, yüksek kaliteli parçalar olmasına rağmen, değiştirildikten 2-3 hafta sonra neden arızalandığını açıklıyor. Hasarlı delikler, yeni contaları normal aşınma mekanizmalarından daha hızlı tahrip ediyordu. 🔄

Çoklu Çizik Etkileşimleri

Birden fazla çizik varsa (kirlenmiş ortamlarda yaygın olarak görülür), sızıntı bileşikleri:

| Çizik Sayısı | Bireysel Sızıntı | Birleşik Sızıntı | Mühür Ömrü Azaltma |

|---|---|---|---|

| 1 çizik | 1.0 SCFM | 1.0 SCFM | -40% |

| 2-3 çizik | Her biri 0,8 SCFM | 2,0-2,5 SCFM | -65% |

| 4-6 çizik | Her biri 0,6 SCFM | 3,0-4,0 SCFM | -80% |

| 7+ çizik | Değişken | 5,0+ SCFM | -90%+ |

Thomas'ın en kötü silindirinde on bir farklı çizik kanalı vardı ve bu da 90 psi'da 8 SCFM'yi aşan bir toplam sızıntı oranına neden oluyordu. Bu da, conta kalitesinden bağımsız olarak etkili sızdırmazlığı neredeyse imkansız hale getiriyordu.

Silindir deliği hasarını tespit eden muayene yöntemleri nelerdir?

Delik hasarının erken tespiti, maliyetli conta değiştirme döngülerini önler ve onarım veya değiştirme gerektiren silindirleri belirler. 🔬

Etkili delik muayenesi, görsel inceleme (boreskoplar veya doğrudan gözlem kullanarak), dokunsal değerlendirme (tırnakları veya plastik ölçü aletlerini yüzey üzerinde gezdirerek), yüzey pürüzlülüğü ölçümü (kullanarak) profilometreler3 Ra değerlerini ölçmek için) ve basınç çürüme testi4 (sızıntı oranlarını ölçmek). Profesyonel inceleme, 5 mikrondan daha derin çizikleri tespit etmeli ve hasarın honlama ile onarılabilir olup olmadığını veya silindir değişimi gerektirip gerektirmediğini değerlendirmelidir.

Görsel Denetim Teknikleri

İlk savunma hattı dikkatli bir görsel muayenedir:

Temel Görsel Yöntemler:

- Doğrudan gözlem: Uç kapaklarını çıkarın ve iyi bir aydınlatma altında inceleyin.

- Boreskop muayenesi: Montajlı silindirler veya uzun delikler için

- Büyütme: 10-30x büyütme, mikro çizikleri ortaya çıkarır

- Kontrast artırma: Hafif yağ kaplaması çizikleri görünür hale getirir

Aranacak özellikler:

- Boyuna çizikler (çubuk/piston hareketine paralel)

- Çevresel çizik (seyir yönüne dik)

- Isı hasarı veya korozyonu gösteren renk değişikliği

- Çukurlaşma veya malzeme kaybı

Dokunsal Değerlendirme

Deneyimli teknisyenler çizikleri dokunarak tespit edebilir:

- Tırnak testi: Tırnağınızı delik eksenine dik olarak sürün — çizikler varsa izler kalır.

- Plastik gösterge: Yumuşak plastik şeritler, hasara neden olmadan çizikleri algılar.

- Pamuklu çubuk testi: Lifler çizik kenarlarına takılır

- Conta dudağı testi: Yedek conta kenarını yüzey üzerinde nazikçe sürükleyin.

Kritik: Dokunsal değerlendirme için asla metal aletler kullanmayın; bunlar yeni çizikler oluşturabilir.

Kantitatif Ölçüm Yöntemleri

Hassas değerlendirme için ölçüm ekipmanı kullanın:

| Yöntem | Önlemler | Algılama Sınırı | Maliyet | İçin En İyisi |

|---|---|---|---|---|

| Yüzey profilometresi | Ra, Rz değerleri | 0,1 mikron | $$$$ | Laboratuvar analizi |

| Taşınabilir pürüzlülük test cihazı | Ra değerleri | 0,5 mikron | $$$ | Saha denetimi |

| Delik ölçer | Çap değişimi | 2 mikron | $$ | Boyutsal kontrol |

| Basınç bozunma testi | Sızıntı oranı | 0,1 SCFM | $ | İşlevsel test |

| Bepto inceleme kiti | Görsel + dokunsal | 5 mikron | $ | Saha teşhisi |

Bepto Bore Muayene Protokolü

Müşterilerimiz sürekli sızdırmazlık sorunları bildirdiğinde, sistematik bir inceleme süreci uyguluyoruz:

Adım 1: Basınç Azalma Testi (5 dakika)

- Silindiri çalışma basıncına kadar basınçlandırın.

- Basıncı izole edin ve 5 dakika boyunca izleyin.

- Bozunma oranını hesaplayın (sağlıklı silindir için <2% olmalıdır)

Adım 2: Görsel Muayene (10 dakika)

- Cıvatayı sökün ve deliği iyice temizleyin.

- Parlak ışık altında büyütme ile inceleyin

- Belge çizik yerlerini ve yönelimlerini kaydedin

Adım 3: Dokunsal Değerlendirme (5 dakika)

- Birden fazla yerde tırnak testi yapın.

- Plastik ölçeri tam delik uzunluğu boyunca geçirin.

- Çizik derinliğini ve dağılımını değerlendirin

Adım 4: Karar Matrisi

- Küçük çizikler (<5μm): Monitör, hizmetine devam edebilir

- Orta derecede çizikler (5-15μm): Honlama/onarım yapmayı düşünün.

- Ciddi çizikler (>15μm): Silindiri veya deliği değiştirin

Thomas'ın Tennessee tesisinde, on iki silindirin tamamını dört saatten kısa bir sürede eksiksiz bir şekilde inceledik, hasarın ciddiyetini belgeledik ve her birim için onarım önerileri sunduk. Sekiz silindir honlama ile onarılabilir durumdaydı; dördünün ise değiştirilmesi gerekiyordu. 📋

Silindir deliği çiziklerini nasıl onarabilir veya önleyebilirsiniz?

Önleme her zaman onarımdan daha tercih edilebilir, ancak hasar meydana geldiğinde birkaç onarım seçeneği mevcuttur. ⚙️

Küçük çaplı çizikler (5-15 mikron derinliğinde) genellikle hassas işlemlerle giderilebilir. bileme5, yüzey kalitesini Ra 0,2-0,4 μm spesifikasyonlarına geri getirir ve silindir ömrünü 2-5 yıl uzatır. Ciddi hasarlar (>15 mikron) genellikle silindirin değiştirilmesini veya profesyonel bir şekilde yeniden kaplanmasını gerektirir. Önleme stratejileri arasında yüksek verimli filtreleme (5 mikron veya daha iyi), uygun silecek contası bakımı, kirlenmeye dayanıklı conta malzemeleri ve düzenli delik inceleme programları bulunur; bu stratejiler, reaktif bakım yaklaşımlarına kıyasla delik hasarlarını -90% oranında azaltır.

Delik Honlama ve Restorasyon

Onarılabilir hasarlar için, hassas honlama delik yüzeylerini eski haline getirebilir:

Honlama İşlemi:

- Değerlendirme: Çizik derinliğini ve delik boyutlarını ölçün

- Malzeme kaldırma: Çizikleri gidermek için 10-25 mikron kalınlığı kaldırın

- Yüzey kaplaması: Ra 0,2-0,4 μm yüzey kalitesi elde edin

- Boyutsal doğrulama: Delik çapının tolerans dahilinde olduğunu onaylayın

- Temizlik: Yeniden montajdan önce tüm honlama kalıntılarını temizleyin.

Bileme Sınırlamaları:

- Maksimum malzeme kaldırma: 0,05-0,10 mm (conta oluğu boyutları ile sınırlıdır)

- Ciddi aşınma veya malzeme kaybını onaramaz

- Özel ekipman ve uzmanlık gerektirir

- Küçük çaplı silindirler için ekonomik değildir (<25 mm)

Değiştirme ve Onarım Karar Matrisi

| Hasar Şiddeti | Silindir Değeri | Önerilen Eylem | Tipik Maliyet | Bepto Çözümü |

|---|---|---|---|---|

| Küçük (<5μm) | Herhangi bir | Hizmeti sürdür, izle | $0 | Denetim kiti |

| Orta (5-15μm) | >$500 | Profesyonel bileme | $150-400 | Bileme hizmeti |

| Şiddetli (>15μm) | >$1000 | Yeniden kılıflama | $400-800 | Ortak tavsiye |

| Şiddetli (>15μm) | <$1000 | Silindiri değiştirin | $300-900 | Bepto ikamesi |

Önleme Stratejileri

En uygun maliyetli yaklaşım, delik hasarını önlemektir:

1. Filtrasyon İyileştirmeleri:

- 5 mikron veya daha iyi hava filtresi takın

- Kritik silindirlerde kullanım noktası filtreleri ekleyin

- Filtre elemanlarını programa uygun olarak bakımını yapın

- Filtre diferansiyel basıncını izle

2. Silecek Contası Optimizasyonu:

- Yüksek kirlilikli ortamlar için çok dudaklı silecek tasarımları kullanın

- Piston contası aralığı 50%'de silecekleri inceleyin ve değiştirin.

- Aşındırıcı koşullar için poliüretan silecekleri düşünün

- Açıkta kalan çubuklara koruyucu körükler takın

3. Kurulum için En İyi Uygulamalar:

- Daima conta montaj manşonları kullanın

- Kurulum sırasında tüm contaları yağlayın.

- Conta takmadan önce delikleri inceleyin

- Tren bakım personeline uygun prosedürler konusunda eğitim verin.

4. İzleme ve Denetim:

- Kritik uygulamalarda üç aylık delik denetimleri

- Aylık basınç düşüşü testi

- Sızdırmazlık contasının değiştirme aralıklarını takip edin (azalan aralıklar delik sorunlarına işaret eder)

- Belge kontaminasyon kaynaklarını belgelendirin ve kontrolleri uygulayın

Bepto Kapsamlı Yaklaşımı

Tennessee'de Thomas ile çalışırken, sadece sorunu tespit etmekle kalmadık, aynı zamanda eksiksiz bir çözüm de uyguladık:

Acil Eylemler:

- Sekiz adet onarılabilir silindir honlandı (3 günde tamamlandı)

- Dört adet Bepto yedek silindir tedarik edildi (40%, OEM'den daha az)

- Tüm ünitelerde yükseltilmiş silecek contaları takıldı

- Bakım ekibine kurulum eğitimi verildi

Uzun Vadeli Önleme:

- Kontaminasyon kaynağı olarak tanımlanan taşlama işlemi

- Önerilen hava filtreleme yükseltmeleri (5 mikron filtreler takılı)

- Üç ayda bir sondaj deliği inceleme programı oluşturuldu

- Şirket içi izleme için Bepto inceleme kitleri sağlandı

6 ay sonraki sonuçlar:

- Sıfır delik hasarı vakası

- Mühür ömrü 3 haftadan 14+ aya uzatıldı

- Hava tüketimi 18% oranında azaltıldı

- Yıllık tasarruf: $47.000 tutarında conta, arıza süresi ve enerji maliyetleri 💰

Bepto'da sadece yedek parça satmıyoruz, erken arızalara neden olan temel sorunları da çözüyoruz. Teknik ekibimiz, çubuksuz silindirlerde ve standart pnömatik sistemlerde silindir deliği hasarlarını teşhis etme ve önleme konusunda onlarca yıllık deneyime sahiptir.

Sonuç

Silindir deliği durumu, conta performansı ve sistem güvenilirliğinin gizli faktörüdür. Mikroskobik çizikler, en iyi contaları bile bozan sızıntı yolları oluşturur, bu da delik muayenesi ve bakımını conta seçimi kadar önemli hale getirir. Önleme, erken teşhis veya profesyonel onarım yoluyla olsun, silindir deliklerinizi korumak conta ömründe, sistem verimliliğinde ve toplam sahip olma maliyetinde önemli iyileştirmeler sağlar. Bepto'da, pnömatik sistemlerinizin en yüksek performansta çalışmasını sağlamak için uzmanlık, araçlar ve çözümler sunuyoruz. 🎯

Silindir Delik Hasarı Hakkında Sıkça Sorulan Sorular

Sızıntıya neden olması için çizik ne kadar derin olmalıdır?

5-8 mikrondan (0,005-0,008 mm) daha derin çizikler genellikle sızdırmazlık uygunluk sınırlarını aşar ve ölçülebilir hava kaçağına neden olmaya başlar; çizik derinliği 10 mikronu aştığında kaçak oranları katlanarak artar. Referans olarak, insan saçı yaklaşık 70 mikron çapındadır, bu nedenle hasar veren çizikler genellikle çıplak gözle görülemez. Bu nedenle, kalıcı sızıntı sorunlarını teşhis etmek için büyütme ve ölçüm araçlarıyla doğru bir inceleme yapmak çok önemlidir.

Çizilmiş silindir deliğini onarabilir misiniz yoksa tüm silindiri değiştirmek zorunda mısınız?

Hafif ila orta dereceli çizikler (5-15 mikron derinliğinde) genellikle hassas honlama ile giderilebilir ve $150-400 için deliği yeni gibi bir duruma geri getirebilir, ancak ciddi hasarlar (>15 mikron) genellikle silindir değiştirilmesini gerektirir. Onarım kararı, çizik derinliği, silindir değeri ve delik malzemesine bağlıdır. Bepto'da, onarılabilirliği belirlemek için delik inceleme hizmetleri sunuyoruz ve onarım ekonomik olmadığında, genellikle OEM fiyatlarından 30-40% daha ucuza, uygun maliyetli yedek silindirler sağlayabiliriz.

Kirlenmiş ortamlarda silindir deliği çiziklerini önlemenin en iyi yolu nedir?

5 mikron hava filtrasyonu uygulamak, çok dudaklı poliüretan silecek contaları kullanmak, açıkta kalan çubuklara koruyucu körükler takmak ve üç ayda bir delik denetimleri yapmak, ağır kirlenmiş ortamlarda bile delik hasarı olaylarını -90% oranında azaltır. Önemli olan, kirlenmenin girmesine karşı birden fazla bariyer oluşturmak ve küçük çizikler ciddi hasara dönüşmeden sorunları erken tespit etmektir. Önlemeye yapılan yatırım, tekrarlanan conta arızalarıyla uğraşmak ve sonunda silindiri değiştirmekten genellikle 5-10 kat daha uygun maliyetlidir.

Hava kaçağının nedeninin delik hasarı mı yoksa conta arızası mı olduğunu nasıl anlayabilirsiniz?

Yeni contalar birkaç hafta veya ay içinde arızalanırsa (12-24+ ay dayanmak yerine), birden fazla conta markası benzer şekilde arızalanırsa veya conta değiştirildikten hemen sonra sızıntı yeniden başlarsa, sorunun nedeni conta kalitesi değil, delik hasarıdır. Basit bir test yapın: yeni contalar takın ve hemen basınç düşüşü testi gerçekleştirin. Yeni contalar doğru şekilde takılmış olmasına rağmen sızıntı varsa, delik hasarı doğrulanmış demektir. Bepto, kalıcı sızıntı sorunlarının temel nedenini teşhis etmeye yardımcı olmak için inceleme kitleri ve teknik destek sağlar.

Rodless silindirler, standart silindirlere göre delik hasarına daha mı yatkındır?

Evet, çubuksuz silindirler genellikle delik hasarına daha açıktır, çünkü dış taşıma tasarımları deliği çevresel kirlenmeye maruz bırakır ve daha uzun strok uzunlukları, parçacık girişine ve çizik yayılmasına daha fazla fırsat sağlar. Dış sızdırmazlık bandı veya manyetik bağlantı alanı özellikle hassastır. Bu durum, yüksek kaliteli silecek contaları, uygun filtreleme ve düzenli delik muayenesini, çubuksuz silindir uygulamaları için daha da önemli hale getirir. Bepto olarak, zorlu uygulamalarda delik aşınmasını en aza indirgemek ve hizmet ömrünü en üst düzeye çıkarmak için özel olarak tasarlanmış çubuksuz silindir conta çözümlerinde uzmanız.

-

Yüzey pürüzlülük parametreleri ve Ra (Aritmetik Ortalama Yükseklik) değerinin hassas mühendislikte dokuyu nasıl ölçtüğü hakkında daha fazla bilgi edinin. ↩

-

Standart Kübik Ayak/Dakika (SCFM) tanımını ve bunun pnömatik sistemlerdeki gerçek akış hızlarından nasıl farklı olduğunu anlayın. ↩

-

Stylus ve optik profilometrelerin mikroskobik yüzey dokusu ve pürüzlülük değişikliklerini nasıl ölçtüğünü keşfedin. ↩

-

Sızdırmaz bileşenlerdeki sızıntı oranlarını ölçmek için kullanılan basınç düşüşü test yönteminin ayrıntılı açıklamasını okuyun. ↩

-

Metal silindirlerde geometrik formu ve yüzey dokusunu iyileştirmek için kullanılan honlama işleminin mekanizmasını keşfedin. ↩