Vakum işleme sistemlerinizle enerji israf ediyor ve güvenilmez performans mı yaşıyorsunuz? Birçok üretici, yanlış vakum jeneratörü seçimi nedeniyle aşırı hava tüketimi, yavaş döngü süreleri ve düşen parçalarla mücadele etmektedir. Doğru vakum teknolojisini seçmek bu maliyetli sorunları hemen çözebilir.

İdeal vakum jeneratörü1 uygulamanızın vakum seviyesi, akış hızı ve enerji verimliliğine yönelik özel gereksinimlerini karşılamalıdır. Seçim, emme kuvveti ve hava akışı arasındaki ilişkiyi anlamayı, enerji tasarrufu için çok aşamalı ejektör tasarımlarını dikkate almayı ve güvenilir çalışma için vakum tutma stabilitesini değerlendirmeyi gerektirir.

Geçen yıl İsviçre'de bir paketleme tesisini ziyaret ettiğimde, kötü jeneratör seçimi nedeniyle vakum kaplarını her hafta değiştirdiklerini hatırlıyorum. Uygulamalarını analiz ettikten ve uygun boyutlandırma ile doğru vakum jeneratörünü uyguladıktan sonra, hava tüketimini 65% azalttılar ve ürün damlalarını tamamen ortadan kaldırdılar. Pnömatik sektöründe geçirdiğim yıllar boyunca öğrendiklerimi paylaşmama izin verin.

İçindekiler

- Vakum Kuvveti-Akış İlişkisi Eğrilerini Anlama

- Enerji Tasarruflu Çok Kademeli Ejektör Çözümleri

- Vakum Stabilitesi Nasıl Test Edilir ve Sağlanır

Vakum Kuvveti ve Akış Hızı Arasındaki İlişki Uygulamanızı Nasıl Etkiler?

Vakum kuvveti ve akış hızı arasındaki ilişkiyi anlamak, özel uygulamanız için optimum performans sağlayan bir jeneratör seçmek için çok önemlidir.

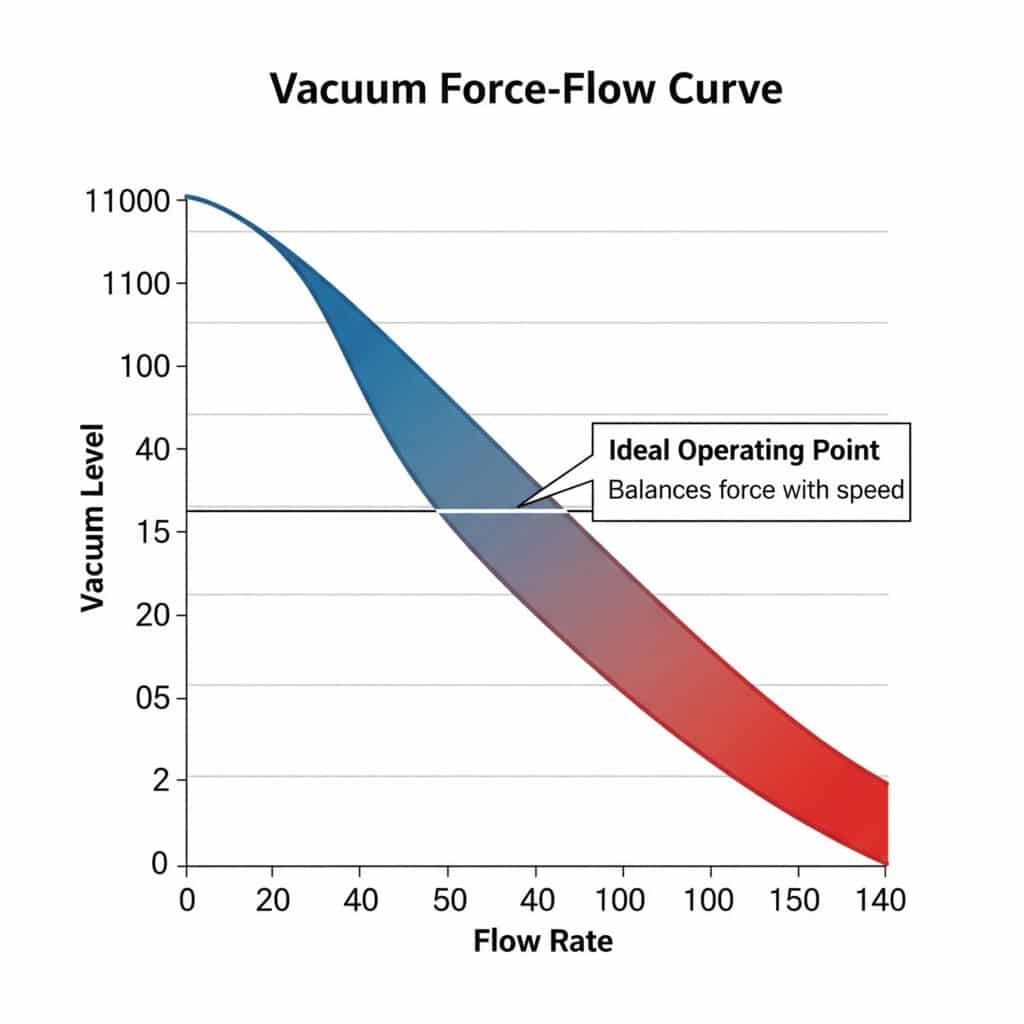

Bu vakum gücü-akış eğrisi2 emme kuvvetinin hava akış hızıyla nasıl değiştiğini göstermektedir. Vakum seviyesi arttıkça, mevcut akış hızı tipik olarak azalır. İdeal çalışma noktası, güvenli kavrama için yeterli vakum kuvveti ile sistemi hızla tahliye etmek için yeterli akış kapasitesini dengeler.

Vakum Kuvvet-Akış Eğrilerini Anlama

Vakum kuvveti-akış eğrisi, vakum arasındaki ilişkiyi gösteren grafiksel bir gösterimdir:

- Vakum seviyesi (tipik olarak -kPa veya % cinsinden ölçülür)

- Hava akış hızı (tipik olarak L/dak veya SCFM olarak ölçülür)

Bu ilişki çok önemlidir çünkü doğrudan etkiler:

- Uygulamanız için mevcut kavrama kuvveti

- Güvenli kavrama elde etmek için tepki süresi

- Vakum sisteminizin enerji tüketimi

- Genel sistem güvenilirliği

Vakum Kuvvet-Akış Eğrilerindeki Temel Parametreler

Vakum jeneratörü teknik özelliklerini analiz ederken bu kritik noktalara dikkat edin:

Maksimum Vakum Seviyesi

Bu, jeneratörün ulaşabileceği en yüksek vakumu temsil eder ve tipik olarak sıfır akışta ölçülür:

- Tek kademeli ejektörler: tipik olarak -75 ila -85 kPa

- Çok kademeli ejektörler: tipik olarak -85 ila -92 kPa

- Mekanik vakum pompaları: -95 kPa'yı aşabilir

Maksimum Akış Hızı

Bu, sıfır vakumda ölçülen, jeneratörün tahliye edebileceği maksimum hava hacmini gösterir:

- Tahliye hızını belirler

- Büyük hacimli uygulamalar için kritik

- Üretim ortamlarında döngü süresini etkiler

Optimal Çalışma Noktası

Jeneratörün vakum seviyesi ve akış hızı arasında en iyi dengeyi sağladığı yer burasıdır:

- Genellikle eğrinin orta bölümünde bulunur

- Çoğu uygulama için verimli çalışma sağlar

- Enerji tüketimini performans ile dengeler

Uygulamaya Özel Eğri Analizi

Farklı uygulamalar, kuvvet-akış eğrisi üzerinde farklı konumlar gerektirir:

| Uygulama Türü | İdeal Eğri Konumu | Akıl yürütme |

|---|---|---|

| Gözenekli malzemeler | Yüksek akış önceliği | Malzeme boyunca sızıntıyı telafi eder |

| Gözeneksiz, pürüzsüz yüzeyler | Yüksek vakum önceliği | Tutma kuvvetini en üst düzeye çıkarır |

| Yüksek hızlı alma ve yerleştirme | Dengeli pozisyon | Çevrim süresini ve güvenilirliği optimize eder |

| Ağır yük taşıma | Yüksek vakum önceliği | Yük altında güvenli kavrama sağlar |

| Değişken yüzey koşulları | Yüksek akış önceliği | Tutarsız sızdırmazlığa uyum sağlar |

Gerekli Emme Kuvvetinin Hesaplanması

Gerekli vakum kuvvetinizi belirlemek için:

- İhtiyaç duyulan teorik kuvveti hesaplayın:

F = m × (g + a) × S

Nerede?

- F = Gerekli kuvvet (N)

- m = Nesnenin kütlesi (kg)

- g = Yerçekimi ivmesi (9,81 m/s²)

- a = Sistem ivmesi (m/s²)

- S = Güvenlik faktörü (tipik olarak 2-3)

- İhtiyaç duyulan vakum kabı alanını belirleyin:

A = F ÷ P

Nerede?

- A = Kap alanı (m²)

- F = Gerekli kuvvet (N)

- P = Çalışma vakum basıncı (Pa)

- Sağlayan bir jeneratör seçin:

- Hesaplanan alan için yeterli vakum seviyesi

- Tahliye süresi gereksinimleriniz için yeterli akış hızı

Gerçek Dünya Uygulama Örneği

Geçen ay, Almanya'da PCB işleme sistemlerinde yavaş döngü süreleri yaşayan bir elektronik üreticisine danışmanlık yaptım. Mevcut vakum jeneratörü vakum seviyesi için büyük, ancak akış hızı için küçüktü.

Uygulamalarını analiz ederek:

- Gerekli tutma kuvveti: 15N

- PCB ağırlığı: 0,5 kg

- Sistem ivmesi: 2 m/s²

- Güvenlik faktörü: 2

İhtiyaçları olduğunu hesapladık:

- Minimum vakum seviyesi: -40 kPa

- Minimum akış hızı: 25 L/dak

Dengeli özelliklere (-60 kPa, 35 L/dak) sahip bir Bepto vakum jeneratörü seçerek:

- 45% ile tahliye süresinde azalma

- 28% ile artan üretim hacmi

- Mükemmel güvenilirliği korudu

- 15% ile basınçlı hava tüketiminde azalma

Çok Kademeli Ejektörler Vakum Sisteminizin Enerji Verimliliğini Nasıl Optimize Edebilir?

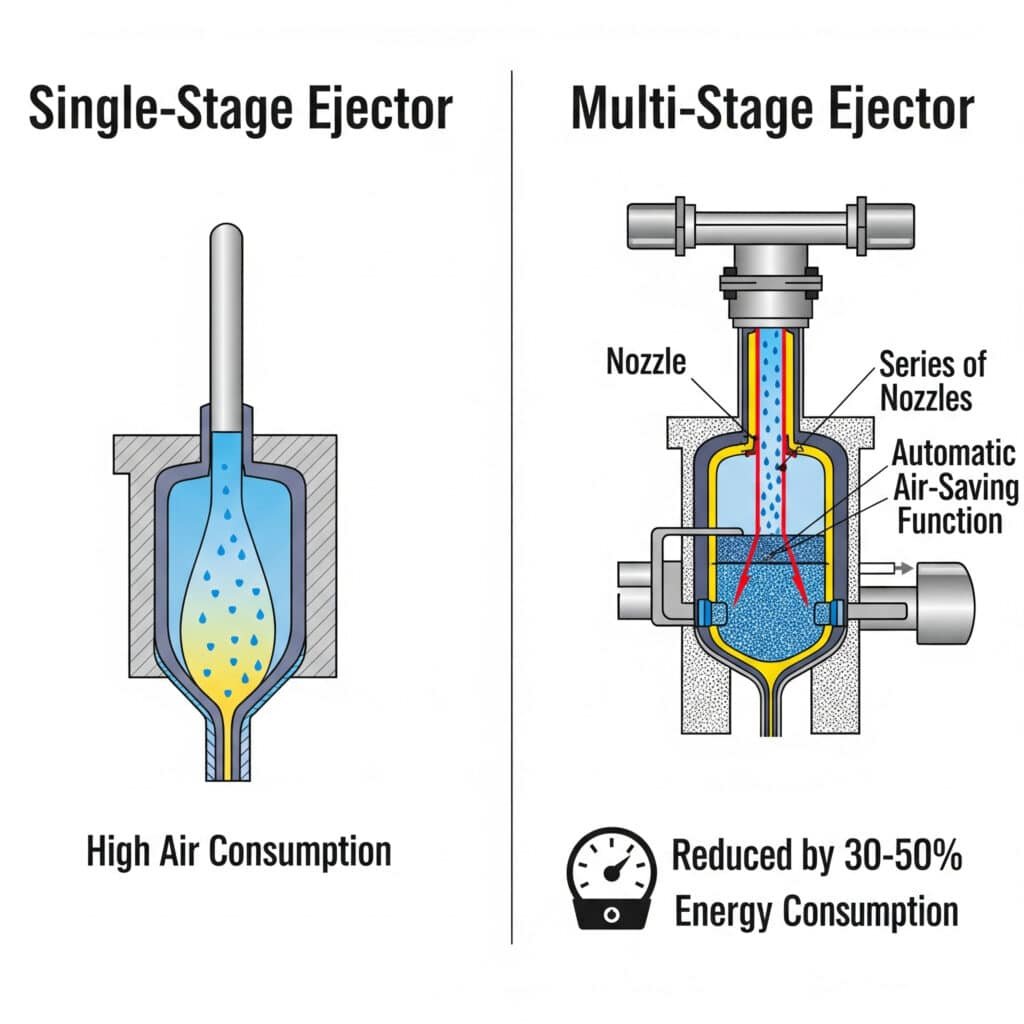

Çok kademeli ejektör3 teknolojisi, çoğu uygulamada vakum performansını korurken veya iyileştirirken basınçlı hava tüketimini önemli ölçüde azaltabilir.

Çok kademeli ejektörler, tek kademeli tasarımlara göre daha verimli vakum oluşturmak için bir dizi optimize edilmiş nozul ve difüzör kullanır. Bekletme aşamaları sırasında daha düşük basınçlarda çalışarak ve otomatik hava tasarrufu işlevlerini dahil ederek tipik olarak enerji tüketimini 30-50% azaltırlar.

Çok Aşamalı Ejektör Teknolojisini Anlama

Çok kademeli ejektörler, geleneksel tek kademeli tasarımlara göre önemli bir ilerlemeyi temsil etmektedir:

Çok Kademeli Ejektörler Nasıl Çalışır?

İlk tahliye aşaması

- Hızlı tahliye için yüksek akış hızı

- Maksimum hava sürüklemesi için optimize edilmiş nozul geometrisi

- Başlangıç vakum seviyesine hızla ulaşırDerin vakum aşaması

- İkincil nozullar daha yüksek vakum seviyeleri için etkinleştirilir

- Daha düşük akış hızı ancak daha verimli vakum üretimi

- Maksimum vakum seviyesine ulaşırBekletme aşaması

- Vakumu korumak için minimum hava tüketimi

- Akıllı kontrol sistemleri vakum seviyelerini izler

- Hava beslemesi azaltılabilir veya geçici olarak kapatılabilir

Modern Çok Kademeli Ejektörlerde Enerji Tasarrufu Özellikleri

Gelişmiş çok kademeli ejektörler çeşitli enerji tasarrufu teknolojileri içerir:

Hava Tasarruf Fonksiyonu (ASF)4

Bu özellik basınçlı hava beslemesini otomatik olarak kontrol eder:

- Vakum seviyesini sürekli olarak izler

- Hedef vakuma ulaşıldığında hava beslemesini kapatır

- Vakum eşik değerin altına düştüğünde hava beslemesini yeniden başlatır

- Belirli uygulamalarda hava tüketimini 90%'ye kadar azaltabilir

Otomatik Seviye Kontrolü

Bu, vakum seviyesini aşağıdakilere göre optimize eder:

- Güncel başvuru şartları

- Nesne ağırlığı ve yüzey özellikleri

- Üretim hızı ve döngü süresi

- Çalışma sırasında dinamik olarak ayarlanabilir

Durum İzleme

Modern ejektörler akıllı izleme özelliğine sahiptir:

- Vakum sistemindeki sızıntıyı tespit eder

- Bardakların ne zaman aşındığını veya hasar gördüğünü belirler

- Kestirimci bakım uyarıları sağlar

- Performansı gerçek zamanlı olarak optimize eder

Karşılaştırmalı Enerji Verimliliği Analizi

| Ejektör Tipi | Hava Tüketimi (NL/dak) | Yıllık Enerji Maliyeti* | Vakum Seviyesi | Yanıt Süresi |

|---|---|---|---|---|

| Tek kademeli | 70-100 | $1,200-1,700 | -75 ila -85 kPa | Hızlı |

| İki aşamalı | 40-60 | $700-1,000 | -85 ila -90 kPa | Orta |

| ASF ile üç aşamalı | 15-30 | $250-500 | -85 ila -92 kPa | Orta-Hızlı |

| Bepto Akıllı Ejektör | 10-25 | $170-425 | -88 ila -92 kPa | Hızlı |

*8 saatlik vardiya, 250 iş günü, 50% görev döngüsü, $0,10/kWh elektrik maliyeti baz alınmıştır

Uygulama Örnek Çalışması

Yakın zamanda İtalya'daki bir mobilya üreticisinin ahşap panel taşıma sistemini optimize etmesine yardımcı oldum. Tek kademeli ejektörler kullanıyorlardı ve 12 istasyonda istasyon başına yaklaşık 85 NL/dak basınçlı hava tüketiyorlardı.

Hava tasarrufu işlevine sahip Bepto çok kademeli ejektörleri uygulayarak:

- Hava tüketimi istasyon başına 85 NL/dak'dan 22 NL/dak'ya düşürüldü

- Yıllık yaklaşık 9.000.000 NL basınçlı hava tasarrufu

- Yılda $11,500 enerji maliyeti azaltımı

- ROI 4 aydan kısa sürede elde edildi

- Vakum seviyesi -78 kPa'dan -88 kPa'ya yükseltildi

- Ürün taşıma güvenilirliği 15% ile artırıldı

Çok Kademeli Ejektörler için Uygulama Stratejisi

Çok kademeli ejektör teknolojisinin faydalarını en üst düzeye çıkarmak için:

Mevcut sisteminizi denetleyin

- Gerçek hava tüketimini ölçün

- Vakum seviyelerini ve yanıt sürelerini kaydedin

- Sızıntı noktalarını ve verimsizlikleri belirleyinUygulama gereksinimlerinizi analiz edin

- Gerekli minimum vakum kuvvetini hesaplayın

- Optimum tahliye süresini belirleyin

- Malzeme gözenekliliğini ve yüzey koşullarını göz önünde bulundurunUygun çok aşamalı teknolojiyi seçin

- Ejektör özelliklerini uygulama ihtiyaçlarıyla eşleştirin

- Entegre kontrol seçeneklerini değerlendirin

- İzleme yeteneklerini değerlendirinUygun ayarlarla uygulayın

- Basınç ayarlarını optimize edin

- Uygun vakum eşiklerini ayarlayın

- Hava tasarrufu işlevi parametrelerini yapılandırmaİzleyin ve ayarlayın

- Enerji tüketimini takip edin

- Performans ölçümlerini doğrulayın

- Optimum verimlilik için ince ayarlar

Güvenilir Çalışma için Vakum Sistemi Stabilitesini Nasıl Test Edebilir ve Sağlayabilirsiniz?

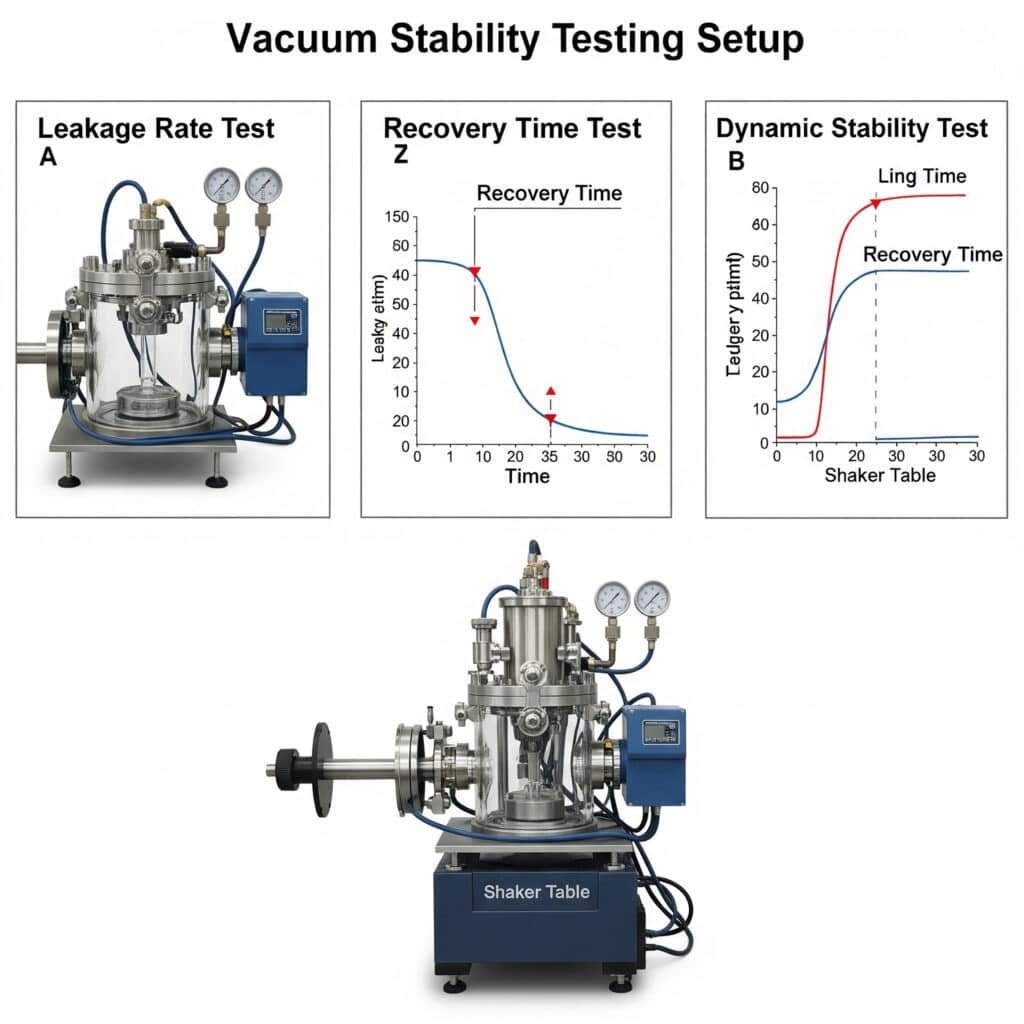

Vakum stabilite testi, tutarlı performans sağlamak ve üretim ortamlarında maliyetli arızaları önlemek için çok önemlidir.

Vakum tutma testi, bir sistemin zaman içinde vakumu ne kadar iyi koruduğunu değerlendirir. Temel ölçütler arasında sızıntı oranı, iyileşme süresi ve dinamik koşullar altında stabilite yer alır. Doğru test, potansiyel sorunların üretim sorunlarına neden olmadan önce belirlenmesine yardımcı olur ve güvenilir çalışma sağlar.

Temel Vakum Stabilite Test Yöntemleri

Kapsamlı vakum sistemi değerlendirmesi birkaç test yaklaşımı gerektirir:

Statik Vakum Tutma Testi5

Bu temel test, sistemin aktif üretim olmadan vakumu ne kadar iyi koruduğunu ölçer:

Test prosedürü:

- Hedef seviyeye kadar vakum üretin

- Sistemi izole edin (jeneratörü kapatın)

- Zaman içinde vakum bozunmasını ölçün

- Kritik eşiğe ulaşmak için rekor süreAnahtar ölçütler:

- Vakum bozunma oranı (kPa/dak veya %/dak)

- Orijinal vakum seviyesinin 90%'sine kadar geçen süre

- Minimum işlevsel vakum seviyesine kadar geçen süreKabul edilebilir sonuçlar:

- Yüksek kaliteli sistem: 30 saniye boyunca <5% bozulma

- Standart sistem: 30 saniye boyunca <10% bozunma

- Minimum kabul edilebilir: Tüm döngü süresi boyunca işlevsel vakumu korur

Dinamik Yük Testi

Bu, gerçek dünya koşulları altında sistem performansını değerlendirir:

Test prosedürü:

- Gerçek iş parçasına vakum uygulayın

- Normal kullanım hareketlerine tabidir

- Tipik ivme kuvvetlerini uygulayın

- Uygulamada mevcutsa titreşimi tanıtınAnahtar ölçütler:

- Hareket sırasında vakum seviyesi kararlılığı

- Rahatsızlıklardan sonra iyileşme süresi

- Çalışma sırasında minimum vakum seviyesiDeğerlendirme kriterleri:

- Vakum gerekli minimum seviyenin üzerinde kalmalıdır

- İyileşme kabul edilebilir bir zaman dilimi içinde gerçekleşmelidir

- Sistem döngü boyunca kararlılığını korumalıdır

Kaçak Tespit Yöntemleri

Vakum kaçaklarının belirlenmesi sistem optimizasyonu için kritik önem taşır:

Basınç diferansiyel testi:

- Sistemi atmosferik basıncın biraz üzerine basınçlandırın

- Bağlantılara sabunlu su solüsyonu uygulayın

- Sızıntıya işaret eden kabarcık oluşumuna bakınUltrasonik sızıntı tespiti:

- Yüksek frekanslı sesleri tanımlamak için ultrasonik dedektör kullanın

- Sistem bileşenlerini metodik olarak tarayın

- Sızıntı yerlerini belgeleyin ve miktarını belirleyinVakum bozunma haritalaması:

- Sistemin farklı bölümlerini izole edin

- Her bölümdeki bozunma oranını ölçün

- En yüksek sızıntı oranlarına sahip alanları belirleyin

Standartlaştırılmış Test Protokolü

Tutarlı bir değerlendirme için bu standartlaştırılmış test yaklaşımını izleyin:

Test Ekipmanı Gereksinimleri

- Kalibre edilmiş vakum ölçer (dijital tercih edilir)

- Saniye hassasiyetli zamanlayıcı

- Veri kaydı özelliği (detaylı analiz için)

- Bilinen hacim test odası

- Kontrollü sıcaklık ortamı

Standart Test Koşulları

- Besleme basıncı: 6 bar (87 psi)

- Ortam sıcaklığı: 20-25°C (68-77°F)

- Bağıl nem: 40-60%

- Test hacmi: Uygulamaya uygun

- Test süresi: Minimum 2 kat tipik döngü süresi

Test Sırası

- Maksimum nominal seviyenin 90%'sine kadar vakum üretin

- Stabilizasyona izin verin (tipik olarak 5 saniye)

- Test türüne göre sistemi izole edin veya bakımını yapın

- Ölçümleri tanımlı aralıklarla kaydedin

- İstatistiksel geçerlilik için testi 3 kez tekrarlayın

- Ortalama sonuçları ve standart sapmayı hesaplayın

Vakum Stabilite Test Sonuçları Analizi

| Test Parametresi | Mükemmel | Kabul edilebilir | Marjinal | Zayıf |

|---|---|---|---|---|

| Statik bozunma oranı | Dakikada <3% | Dakika başına 3-8% | Dakika başına 8-15% | Dakikada >15% |

| İyileşme süresi | <0,5 saniye | 0,5-1,5 saniye | 1,5-3 saniye | >3 saniye |

| Minimum dinamik seviye | >95%'den fazla statik | 85-95% statik | 75-85% statik | <75% statik |

| Sistem sızıntısı | <2% kapasite | 2-5% kapasite | 5-10% kapasite | >10%'den fazla kapasite |

Yaygın Vakum Stabilitesi Sorunlarını Giderme

Testler kararlılık sorunları ortaya çıkardığında, bu yaygın nedenleri ve çözümleri göz önünde bulundurun:

Zayıf Vakum Tutma

Olası nedenler:

- Hasarlı vakum kapları veya contalar

- Gevşek bağlantı parçaları veya bağlantılar

- Gözenekli veya pürüzlü malzeme yüzeyi

- Yetersiz vakum jeneratörüÇözümler:

- Aşınmış bileşenleri değiştirin

- Tüm bağlantıları kontrol edin ve sıkın

- Gözenekli malzemeler için özel kapları düşünün

- Daha yüksek kapasiteli jeneratöre yükseltme

Yavaş İyileşme Süresi

Olası nedenler:

- Yetersiz akış kapasitesi

- Kısıtlayıcı boru veya bağlantı parçaları

- Yetersiz vakum jeneratörü

- Aşırı sistem hacmiÇözümler:

- Boru çapını artırın

- Gereksiz kısıtlamaları ortadan kaldırın

- Daha yüksek akış hızına sahip jeneratör seçin

- Mümkün olduğunda sistem hacmini en aza indirin

Kararsız Dinamik Performans

Olası nedenler:

- Yetersiz vakum rezervi

- Vakum kabı tasarımı uygulama için uygun değil

- Aşırı ivmelenme kuvvetleri

- Sistemde titreşimÇözümler:

- Vakum haznesi ekleyin

- Dinamik uygulamalar için tasarlanmış kapları seçin

- Mümkünse hızlanmayı azaltın

- Titreşim sönümleme uygulayın

Örnek Olay İncelemesi: Vakum Stabilitesinin İyileştirilmesi

Otomotiv sektöründeki bir müşteri, yüksek hızlı transfer işlemleri sırasında aralıklı parça düşüşleri yaşıyordu. Mevcut vakum sistemleri temel testleri geçiyor ancak dinamik koşullar altında başarısız oluyordu.

Testlerimiz ortaya çıkardı:

- Statik tutma: Kabul edilebilir (dakika başına 5% bozunma)

- Dinamik performans: Zayıf (statik seviye 65%'ye düştü)

- İyileşme süresi: Marjinal (2,5 saniye)

Uygulamaya koyduktan sonra Bepto entegre rezervuarlı ve optimize edilmiş kap seçimine sahip vakum jeneratörleri:

- Statik tutma, dakikada 2% bozunmaya kadar iyileştirildi

- Dinamik performans statik seviyenin >90%'sini korur

- Kurtarma süresi 0,3 saniyeye düşürüldü

- Parça düşüşleri tamamen ortadan kaldırıldı

- Üretim hızı 18% arttı

Sonuç

Doğru vakum jeneratörünün seçilmesi, vakum kuvveti ve akış hızı arasındaki ilişkinin anlaşılmasını, enerji tasarruflu çok aşamalı ejektör teknolojisinin dikkate alınmasını ve uygun stabilite testi protokollerinin uygulanmasını gerektirir. Bu ilkeleri uygulayarak performansı optimize edebilir, enerji tüketimini azaltabilir ve vakum işleme sistemlerinizde güvenilir çalışma sağlayabilirsiniz.

Vakum Jeneratörü Seçimi Hakkında SSS

Tek kademeli ve çok kademeli vakum ejektörü arasındaki fark nedir?

Tek kademeli bir ejektör vakum üretmek için tek bir nozul ve difüzör kullanırken, çok kademeli bir ejektör vakum üretiminin farklı aşamaları için optimize edilmiş birden fazla nozul-difüzör kombinasyonu içerir. Çok kademeli ejektörler, tek kademeli tasarımlara kıyasla tipik olarak daha yüksek vakum seviyeleri, daha iyi verimlilik ve daha az hava tüketimi sağlar.

Uygulamam için doğru vakum kabı boyutunu nasıl hesaplayabilirim?

Gerekli tutma kuvvetini çalışma vakum basıncına bölerek gerekli vakum kabı alanını hesaplayın. Tutma kuvveti, nesnenin ağırlığının ivme (yerçekimi dahil) ve bir güvenlik faktörü (tipik olarak 2-3) ile çarpımına eşit olmalıdır. Örneğin, 2g ivmeli ve 2 güvenlik faktörlü 1 kg'lık bir nesne yaklaşık 40N kuvvet gerektirir.

Bir taşıma sisteminde vakum kaçağına ne sebep olur?

Vakum sızıntısı tipik olarak hasarlı kaplar veya contalar, gevşek bağlantılar, işlenen gözenekli malzemeler, yüzey için yanlış kap seçimi, aşınmış bileşenler veya yanlış kurulumdan kaynaklanır. Vakum kaplarının, contaların ve bağlantıların düzenli olarak incelenmesi ve bakımının yapılması sızıntı sorunlarını önemli ölçüde azaltabilir.

Hava tasarruf fonksiyonlu çok kademeli bir ejektöre geçerek ne kadar enerji tasarrufu sağlanabilir?

Geleneksel tek kademeli ejektörden hava tasarruf fonksiyonlu çok kademeli ejektöre geçiş, uygulamaya ve görev döngüsüne bağlı olarak basınçlı hava tüketimini tipik olarak 30-80% azaltır. Günde 8 saat çalışan sistemler için bu, yıllık enerji tasarrufunda binlerce dolar anlamına gelebilir.

Gözeneksiz malzemelerin işlenmesi için en uygun vakum seviyesi nedir?

Gözeneksiz malzemeler için -40 kPa ile -60 kPa arasında bir vakum seviyesi tipik olarak yeterlidir. Daha yüksek seviyeler (-70 kPa ila -90 kPa) ağır yükler veya yüksek ivmeler için gerekli olabilir ancak daha fazla enerji tüketir. Optimum seviye, güvenli tutma kuvveti ile enerji verimliliği ve bileşen ömrünü dengeler.

Bir üretim ortamında vakum kapları ne sıklıkla değiştirilmelidir?

Vakum kapları, aşınma belirtileri görüldüğünde (çatlaklar, sertleşme, deformasyon) veya vakum tutma testleri performansın düştüğünü gösterdiğinde değiştirilmelidir. Tipik üretim ortamlarında bu süre çalışma koşullarına, kap malzemesine ve uygulamaya bağlı olarak 3-12 ay arasında değişir. Çalışma saatlerine dayalı bir önleyici bakım programı uygulanması tavsiye edilir.

-

Çoğu pnömatik vakum jeneratörünün temelini oluşturan, bir akışkanın bir borunun daraltılmış bir bölümünden (veya boğulmasından) aktığı zaman akışkan basıncında bir azalmanın meydana geldiği bir akışkan dinamiği prensibi olan Venturi etkisini açıklar. ↩

-

Bir pompanın performansını debi, basınç veya basma yüksekliği, verimlilik ve güç tüketimi açısından grafiksel olarak gösteren pompa performans eğrilerinin nasıl yorumlanacağına dair bir kılavuz sağlar. ↩

-

Tek kademeli ve çok kademeli vakum ejektörleri arasındaki tasarım farklılıklarını detaylandırır ve çok kademeli tasarımların daha az basınçlı hava tüketerek daha verimli vakum üretmesini sağlayan termodinamik prensipleri açıklar. ↩

-

Bir vakum ejektöründeki hava tasarrufu fonksiyonunun çalışmasını açıklar; bu fonksiyon, hedef vakum seviyesine ulaşıldığında basınçlı hava beslemesini kapatmak için entegre bir sensör ve valf kullanan akıllı bir özelliktir ve enerji tüketimini önemli ölçüde azaltır. ↩

-

Bir parçanın belirli bir vakum seviyesine kadar boşaltıldığı, pompadan izole edildiği ve daha sonra bir sızıntının varlığını ve ciddiyetini gösteren basınçtaki herhangi bir artışın izlendiği nicel bir sızıntı testi yöntemi olan vakum bozunma testini açıklar. ↩