Üretim hatları beklenmedik bir şekilde durur. Mühendisler gizemli pnömatik arızaları gidermek için çabalar. Çoğu insan modern otomasyona güç veren basit fiziği asla anlayamaz.

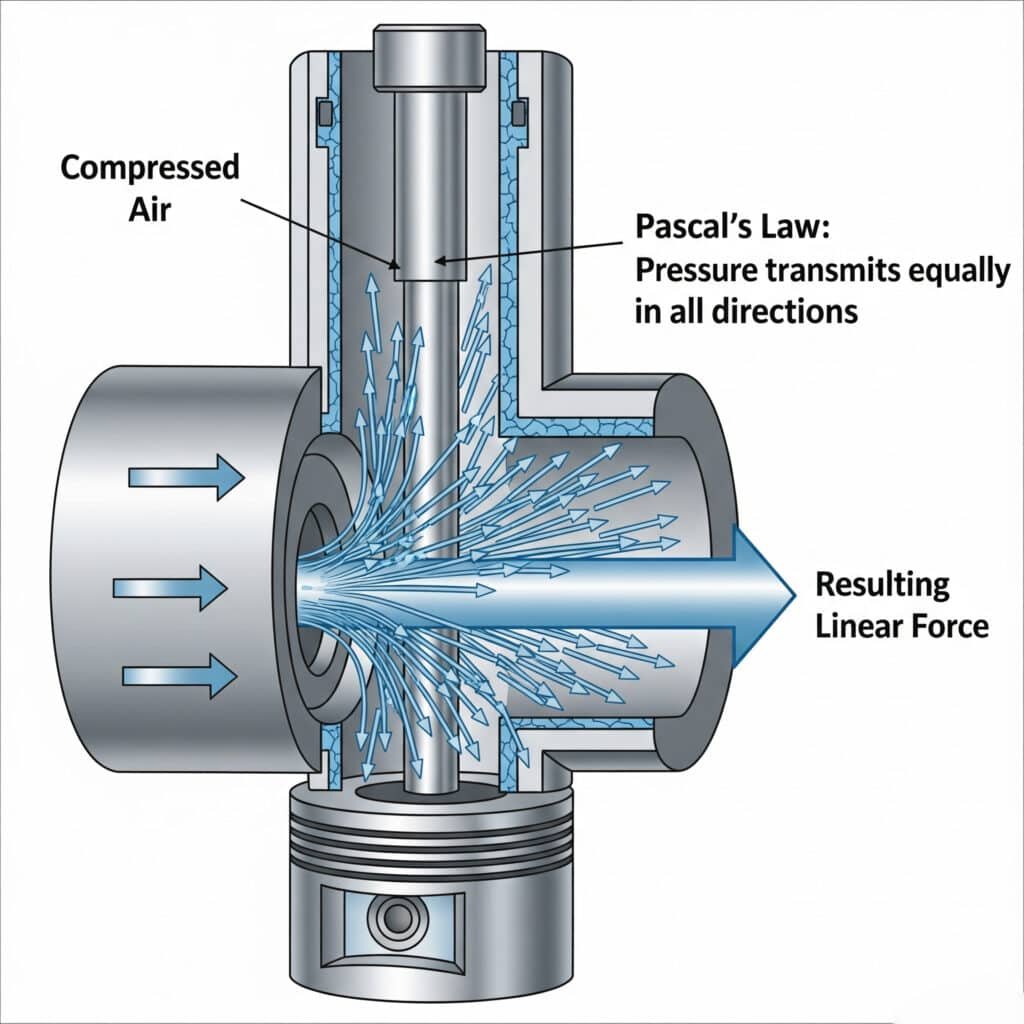

Pnömatik silindirin çalışma prensibi, basınçlı hava basıncının kapalı bir hazne içinde her yöne eşit şekilde etki ettiği ve basınç farkı bir pistonu silindir deliği boyunca hareket ettirdiğinde doğrusal kuvvet oluşturduğu Pascal Yasası'na dayanır.

Geçen yıl, Teksas'taki bir otomotiv fabrikasında bakım şefi olan Sarah'yı ziyaret ettim. Ekibi, neden arızalandıklarını anlamadan birkaç haftada bir pnömatik silindirleri değiştiriyordu. Temel ilkeleri açıklamak için iki saat harcadım ve arıza oranı bir ay içinde 80% düştü. Temelleri anlamak her şeyi değiştirdi.

İçindekiler

- Pascal Kanunu Nedir ve Pnömatik Silindirlere Nasıl Uygulanır?

- Hava Basıncı Doğrusal Hareketi Nasıl Oluşturur?

- Pnömatik Silindirlerin Çalışmasını Sağlayan Temel Bileşenler Nelerdir?

- Tek Etkili ve Çift Etkili Silindirler Arasındaki Fark Nedir?

- Contalar ve Valfler Silindirin Çalışmasında Nasıl Bir Rol Oynar?

- Kuvvet, Hız ve Hava Tüketimini Nasıl Hesaplarsınız?

- Pnömatik Gücün Avantajları ve Sınırlamaları Nelerdir?

- Çevresel Faktörler Pnömatik Silindir Performansını Nasıl Etkiler?

- Sık Karşılaşılan Sorunlar Nelerdir ve Nasıl Önlenir?

- Sonuç

- Pnömatik Silindir Prensipleri Hakkında SSS

Pascal Kanunu Nedir ve Pnömatik Silindirlere Nasıl Uygulanır?

Pascal Kanunu, tüm pnömatik silindir çalışmalarının temelini oluşturur ve basınçlı havanın neden muazzam bir güç üretebildiğini açıklar.

Pascal Kanunu, kapalı bir akışkana uygulanan basıncın her yöne eşit olarak iletildiğini belirtir ve pnömatik silindirlerin bir piston yüzeyi boyunca basınç farkı uygulayarak hava basıncını doğrusal kuvvete dönüştürmesine olanak tanır.

Basınç İletimini Anlama

tarafından keşfedilen Pascal Kanunu Blaise Pascal1 1653 yılında, kapalı akışkanların basınç altında nasıl davrandığını açıklar. Kapalı bir akışkanın herhangi bir noktasına basınç uyguladığınızda, bu basınç tüm akışkan hacmi boyunca eşit olarak iletilir.

Pnömatik silindirlerde, sıkıştırılmış hava çalışma sıvısı olarak görev yapar. Hava basıncı silindirin bir tarafına girdiğinde, tüm piston yüzey alanı boyunca eşit kuvvetle pistona doğru iter.

Basınç hava hacmi boyunca sabit kalır, ancak kuvvet basıncın etki ettiği yüzey alanına bağlıdır. Bu ilişki, pnömatik silindirlerin nispeten düşük hava basınçlarından önemli kuvvetler üretmesini sağlar.

Matematiksel Temel

Temel kuvvet denklemi doğrudan Pascal Kanunu'ndan gelir: F = P × A, burada kuvvet basınç çarpı alana eşittir. Bu basit ilişki tüm pnömatik silindir hesaplamalarını yönetir.

Basınç birimleri, bulunduğunuz yere bağlı olarak genellikle bar, PSI veya Pascal kullanır. Bir bar yaklaşık 14,5 PSI veya 100.000 Pascal'a eşittir.

Alan hesaplamalarında etkin piston çapı kullanılır ve çift etkili silindirlerde rot alanı hesaba katılır. Çubuk, pistonun bir tarafındaki etkin alanı azaltır.

Basınç Diferansiyeli Kavramı

Pnömatik silindirler, piston boyunca basınç farklılıkları yaratarak çalışır. Bir taraftaki daha yüksek basınç, pistonu daha düşük basınç tarafına doğru hareket ettiren net kuvvet oluşturur.

Geri basınç olmadığı sürece egzoz tarafında atmosferik basınç (1 bar veya 14,7 PSI) mevcuttur. Basınç farkı gerçek kuvvet çıkışını belirler.

Maksimum teorik kuvvet, bir taraf tam sistem basıncına sahip olduğunda ve diğer taraf atmosfere boşaldığında ortaya çıkar. Gerçek sistemlerde gerçek kuvvet çıkışını azaltan kayıplar vardır.

Pratik Uygulamalar

Pascal Kanunu'nun anlaşılması pnömatik sorunların giderilmesine yardımcı olur. Basınç düşüşleri meydana gelirse, kuvvet çıkışı sistem genelinde orantılı olarak azalır.

Sistem tasarımı, vanalar, bağlantı parçaları ve borulardan kaynaklanan basınç kayıplarını hesaba katmalıdır. Bu kayıplar silindirde mevcut olan etkin basıncı azaltır.

Aynı basınç kaynağına bağlı birden fazla silindir, Pascal Yasası ilkelerini izleyerek mevcut basıncı eşit olarak paylaşır.

| Basınç (bar) | Piston Alanı (cm²) | Teorik Kuvvet (N) | Pratik Kuvvet (N) |

|---|---|---|---|

| 6 | 50 | 3000 | 2700 |

| 6 | 100 | 6000 | 5400 |

| 8 | 50 | 4000 | 3600 |

| 8 | 100 | 8000 | 7200 |

Hava Basıncı Doğrusal Hareketi Nasıl Oluşturur?

Hava basıncının doğrusal harekete dönüştürülmesi, kontrollü hareket oluşturmak için birlikte çalışan birkaç fiziksel prensibi içerir.

Hava basıncı, bir piston yüzeyine kuvvet uygulayarak, statik sürtünme ve yük direncinin üstesinden gelerek ve ardından piston ve çubuk tertibatını hava akış hızı tarafından belirlenen hızlarda silindir deliği boyunca hızlandırarak doğrusal hareket oluşturur.

Kuvvet Oluşturma Süreci

Basınçlı hava silindir odasına girer ve mevcut hacmi doldurmak için genişler. Hava molekülleri, piston yüzü de dahil olmak üzere tüm yüzeylere basınç uygular.

Basınç kuvveti piston yüzeyine dik olarak etki ederek hareket yönünde net bir kuvvet oluşturur. Hareket başlamadan önce bu kuvvetin statik sürtünmeyi yenmesi gerekir.

Hareket başladığında, kinetik sürtünme statik sürtünmenin yerini alır ve tipik olarak direnç kuvvetini azaltır. Net kuvvet daha sonra pistonu ve bağlı yükü hızlandırır.

Hareket Kontrol Mekanizmaları

Silindire giren hava akış hızı piston hızını belirler. Daha yüksek akış oranları daha hızlı hareket sağlarken, kısıtlı akış daha yavaş, daha kontrollü hareket yaratır.

Akış kontrol valfleri, istenen hızlara ulaşmak için hava akış hızını düzenler. Sayaç giriş kontrolü hızlanmayı etkilerken, sayaç çıkış kontrolü yavaşlamayı ve yük taşımayı etkiler.

Egzoz tarafındaki geri basınç yastıklama ve yumuşak yavaşlama sağlar. Ayarlanabilir yastıklama valfleri, belirli uygulamalar için hareket özelliklerini optimize eder.

Hızlanma ve Yavaşlama

Newton'un ikinci yasası2 (F = ma) piston ivmesini yönetir. Net kuvvetin hareketli kütleye bölünmesi ivme oranını belirler.

Basınç farkı maksimum ve hız sıfır olduğunda ilk hızlanma en yüksek seviyededir. Hız arttıkça, akış sınırlamaları hızlanmayı azaltabilir.

Egzoz akışı kısıtlandığında veya geri basınç arttığında yavaşlama meydana gelir. Kontrollü yavaşlama şok yükleri önler ve sistem ömrünü uzatır.

Enerji Transfer Verimliliği

Pnömatik sistemler tipik olarak kompresör girişinden faydalı iş çıkışına kadar 25-35% enerji verimliliği elde eder. Enerjinin çoğu sıkıştırma ve genleşme sırasında ısıya dönüşür.

Silindir verimliliği sürtünme kayıplarına, sızıntıya ve akış kısıtlamalarına bağlıdır. İyi tasarlanmış sistemler 85-95% silindir verimliliğine ulaşır.

Sistem optimizasyonu, pratik kısıtlamalar dahilinde verimliliği en üst düzeye çıkarmak için basınç düşüşlerini en aza indirmeye ve uygun silindir boyutlandırmasını kullanmaya odaklanır.

Pnömatik Silindirlerin Çalışmasını Sağlayan Temel Bileşenler Nelerdir?

Her bir bileşenin işlevini anlamak, pnömatik silindir sistemlerini etkili bir şekilde seçmenize, bakımını yapmanıza ve sorunlarını gidermenize yardımcı olur.

Temel pnömatik silindir bileşenleri, her biri güvenilir doğrusal hareket üretimi için birlikte çalışmak üzere tasarlanmış silindir gövdesi, piston tertibatı, piston kolu, uç kapakları, contalar, portlar ve montaj donanımını içerir.

Silindir Gövde Yapısı

Silindir gövdesi çalışma basıncını içerir ve piston hareketine kılavuzluk eder. Çoğu silindirde gövde malzemesi olarak dikişsiz çelik boru veya alüminyum ekstrüzyon kullanılır.

İç yüzey kalitesi conta ömrünü ve performansını önemli ölçüde etkiler. Honlanmış delikler3 0,4-0,8 Ra yüzey kalitesi ile optimum sızdırmazlık çalışması ve uzun hizmet ömrü sağlar.

Duvar kalınlığı, uygun güvenlik faktörleri ile çalışma basıncına dayanmalıdır. Standart tasarımlar 10-16 bar çalışma basıncını 4:1 güvenlik faktörü ile karşılar.

Gövde malzemeleri arasında karbon çeliği, paslanmaz çelik ve alüminyum alaşımları bulunur. Malzeme seçimi çalışma ortamına, basınç gereksinimlerine ve maliyet hususlarına bağlıdır.

Piston Tertibatı Tasarımı

Piston, silindir odalarını ayırır ve kuvveti piston koluna iletir. Piston tasarımı performansı, verimliliği ve hizmet ömrünü etkiler.

Piston malzemeleri tipik olarak alüminyum veya çelik yapı kullanır. Alüminyum pistonlar daha hızlı ivmelenme için hareketli kütleyi azaltırken, çelik pistonlar daha yüksek kuvvetlerin üstesinden gelir.

Piston contaları bölmeler arasındaki basınç sınırını oluşturur. Birincil contalar basınç muhafazasını sağlarken, ikincil contalar sızıntıyı önler.

Piston çapı, F = P × A'ya göre kuvvet çıkışını belirler. Daha büyük pistonlar daha fazla kuvvet üretir ancak daha fazla hava hacmi ve akış kapasitesi gerektirir.

Piston Kolu Özellikleri

Piston kolu, silindir kuvvetini harici yüke iletir. Çubuk tasarımı, uygulanan kuvvetleri burkulma veya sapma olmadan karşılamalıdır.

Çubuk malzemeleri arasında krom kaplamalı çelik, paslanmaz çelik ve özel alaşımlar bulunur. Krom kaplama korozyon direnci ve pürüzsüz yüzey kalitesi sağlar.

Çubuk çapı burkulma mukavemetini ve sistem sertliğini etkiler. Daha büyük çubuklar daha yüksek yan yükleri kaldırır ancak silindir boyutunu ve maliyetini artırır.

Çubuk yüzey kalitesi keçe performansını ve hizmet ömrünü etkiler. Pürüzsüz, sert yüzeyler conta aşınmasını en aza indirir ve bakım aralıklarını uzatır.

Uç Kapağı ve Montaj Sistemleri

Uç kapakları silindir uçlarını kapatır ve silindir gövdesi için montaj noktaları sağlar. Tam sistem basıncına ve montaj yüklerine dayanmalıdırlar.

Rot yapısı4 uç kapaklarını silindir gövdesine sabitlemek için dişli çubuklar kullanır. Bu tasarım, sahada servis ve conta değişimine olanak sağlar.

Kaynaklı yapı, uç kapakları silindir gövdesine kalıcı olarak bağlar. Bu, daha kompakt bir tasarım yaratır ancak sahada servisi engeller.

Montaj stilleri arasında çatal, muylu, flanş ve ayak montaj seçenekleri bulunur. Doğru montaj seçimi gerilim yoğunlaşmasını ve erken arızayı önler.

| Bileşen | Malzeme Seçenekleri | Anahtar Fonksiyon | Arıza Modları |

|---|---|---|---|

| Silindir Gövdesi | Çelik, Alüminyum | Basınç muhafazası | Korozyon, aşınma |

| Piston | Alüminyum, Çelik | Kuvvet aktarımı | Conta arızası, aşınma |

| Piston Kolu | Krom çelik, SS | Yük bağlantısı | Burkulma, korozyon |

| Uç Kapakları | Çelik, Alüminyum | Basınç sızdırmazlığı | Çatlama, sızıntı |

| Mühürler | NBR, PU, PTFE | Basınç izolasyonu | Aşınma, kimyasal saldırı |

Conta Teknolojisi

Birincil piston contaları silindir bölmeleri arasındaki basınç ayrımını korur. Conta seçimi basınç, sıcaklık ve kimyasal uyumluluk gereksinimlerine bağlıdır.

Çubuk contaları harici sızıntıları ve kontaminasyon girişini önler. Etkili sızdırmazlığı korurken dinamik hareketin üstesinden gelmelidirler.

Silecek contaları geri çekme sırasında çubuk yüzeyindeki kiri temizler. Bu, iç contaları korur ve hizmet ömrünü uzatır.

Statik keçeler dişli bağlantılarda ve uç kapak arayüzlerinde sızıntıyı önler. Yüzeyler arasında bağıl hareket olmadan basıncı idare ederler.

Tek Etkili ve Çift Etkili Silindirler Arasındaki Fark Nedir?

Tek etkili ve çift etkili silindirler arasındaki seçim performansı, kontrolü ve uygulama uygunluğunu önemli ölçüde etkiler.

Tek etkili silindirler, yay veya yerçekimi dönüşü ile tek yönde hareket için hava basıncı kullanırken, çift etkili silindirler her iki yönde hareket için hava basıncı kullanarak daha iyi kontrol ve daha yüksek kuvvetler sağlar.

Tek Etkili Silindir Çalışması

Tek etkili silindirler pistonun sadece bir tarafına hava basıncı uygular. Dönüş stroku, pistonu geri çekmek için bir iç yaya, dış yaya veya yerçekimine dayanır.

Yay geri dönüşlü silindirler, hava basıncı serbest kaldığında pistonu geri çekmek için dahili sıkıştırma yayları kullanır. Yay kuvveti sürtünmenin ve harici yüklerin üstesinden gelmelidir.

Yerçekimi geri dönüşlü silindirler, pistonu geri çekmek için ağırlık veya dış kuvvetlere dayanır. Bu tasarım, yerçekiminin geri dönüş hareketine yardımcı olduğu dikey uygulamalara uygundur.

Basınçlı hava sadece bir hareket yönü için kullanıldığından hava tüketimi daha düşüktür. Bu da kompresör gereksinimlerini ve işletme maliyetlerini azaltır.

Çift Etkili Silindir Çalışması

Çift etkili silindirler, pistonun her iki tarafına dönüşümlü olarak hava basıncı uygular. Bu, hem uzatma hem de geri çekme yönlerinde güç hareketi sağlar.

Kuvvet çıkışı, bir taraftaki etkin piston alanını azaltan çubuk alanı nedeniyle uzatma ve geri çekme strokları arasında farklılık gösterebilir. Uzatma kuvveti tipik olarak daha yüksektir.

Hız kontrolü, ayrı akış kontrol valfleri kullanılarak her iki yön için bağımsızdır. Bu, farklı yükleme koşulları için optimize edilmiş döngü süreleri sağlar.

Hava basıncı her iki yönde de dış kuvvetlere karşı pozisyonu koruduğu için pozisyon tutma kabiliyeti mükemmeldir.

Performans Karşılaştırması

Tek etkili silindirlerde kuvvet çıkışı, uzatma sırasında yay kuvveti ile sınırlıdır. Yay kuvveti, iş için mevcut net çıkış kuvvetini azaltır.

Çift etkili silindirler, sürtünme kayıpları hariç olmak üzere her iki yönde de tam pnömatik kuvvet sağlar. Bu, harici yükler için mevcut kuvveti en üst düzeye çıkarır.

Dönüş hızı, kontrollü hava akışından ziyade yay özelliklerine veya yer çekimine bağlı olduğundan, tek etkili tasarımlarda hız kontrolü daha sınırlıdır.

Enerji verimliliği, daha düşük hava tüketimi ve daha basit kontrol sistemleri nedeniyle basit uygulamalar için tek etkili tasarımları tercih edebilir.

Başvuru Seçim Kriterleri

Tek etkili silindirler, hafif dönüş yükleri ile tek yönde hareket gerektiren basit uygulamalara uygundur. Örnekler arasında sıkıştırma, presleme ve kaldırma işlemleri yer alır.

Çift etkili silindirler, her iki yönde kontrollü hareket veya geri çekme sırasında yüksek kuvvetler gerektiren uygulamalar için daha iyi çalışır. Malzeme taşıma ve konumlandırma uygulamaları çift etkili tasarımlardan yararlanır.

Güvenlik hususları, hava basıncı kaybedildiğinde güvenli bir konuma geçmeyen tek etkili tasarımları tercih edebilir. Yay geri dönüşü, öngörülebilir arıza modu davranışı sağlar.

Maliyet analizi, en ekonomik seçimi belirlemek için silindir fiyatını, valf karmaşıklığını ve sistem ömrü boyunca hava tüketimini içermelidir.

| Özellik | Tek Etkili | Çift Etkili | En İyi Uygulama |

|---|---|---|---|

| Kuvvet Kontrolü | Sadece tek yön | Her iki yönde | SA: Sıkıştırma, DA: Konumlandırma |

| Hız Kontrolü | Sınırlı iade | Tam kontrol | SA: Basit, DA: Karmaşık |

| Hava Tüketimi | Daha düşük | Daha yüksek | SA: Maliyete duyarlı, DA: Performans |

| Pozisyon Holding | Orta düzeyde | Mükemmel | SA: Yerçekimi yükleri, DA: Hassas |

| Güvenlik Davranışı | Öngörülebilir getiri | Valflere bağlı olarak değişir | SA: Arıza emniyetli, DA: Kontrollü |

Contalar ve Valfler Silindirin Çalışmasında Nasıl Bir Rol Oynar?

Contalar ve valfler, uygun pnömatik silindir işlevini, verimliliğini ve güvenilirliğini sağlayan kritik bileşenlerdir.

Contalar basınç ayrımını korur ve kirlenmeyi önlerken, valfler istenen silindir hareketini ve konumlandırmasını elde etmek için hava akış yönünü, hızını ve basıncını kontrol eder.

Conta İşlevleri ve Türleri

Birincil piston keçeleri silindir odaları arasında basınç bariyerleri oluşturur. Minimum sürtünme ile sorunsuz piston hareketine izin verirken etkili bir şekilde sızdırmazlık sağlamalıdırlar.

Çubuk contaları basınçlı havanın piston çubuğunun etrafından kaçmasını önler. Ayrıca silindire harici kirlenmenin girmesini de önlerler.

Silecek contaları, geri çekme sırasında çubuk yüzeyindeki kir, nem ve kalıntıları temizler. Bu, iç contaları korur ve sistemin temiz kalmasını sağlar.

Statik sızdırmazlık elemanları dişli bağlantılarda, uç kapaklarında ve port bağlantı parçalarında sızıntıyı önler. Sızdırmazlık yüzeyleri arasında bağıl hareket olmadan basıncı idare ederler.

Conta Malzemesi Seçimi

Nitril kauçuk (NBR) contalar, iyi kimyasal direnç ve orta sıcaklık aralığı (-20°C ila +80°C) ile genel endüstriyel uygulamaların üstesinden gelir.

Poliüretan (PU) keçeler, yüksek çevrimli uygulamalar için mükemmel aşınma direnci ve düşük sürtünme sağlar. 35°C ila +80°C arasındaki sıcaklıklarda iyi çalışırlar.

PTFE contalar üstün kimyasal direnç ve düşük sürtünme sunar ancak dikkatli montaj gerektirir. 200°C ila +200°C arasındaki sıcaklıklarda çalışabilirler.

Viton contalar zorlu ortamlar için olağanüstü kimyasal ve sıcaklık direnci sağlar. 20°C ila +200°C arasında güvenilir bir şekilde çalışırlar.

Valf Kontrol Fonksiyonları

Yön kontrol valfleri, silindiri uzatmak veya geri çekmek için hava akış yönünü belirler. Yaygın tipler arasında 3/2-yollu ve 5/2-yollu konfigürasyonlar bulunur.

Akış kontrol valfleri silindir hızını kontrol etmek için hava akış hızını düzenler. Sayaç giriş kontrolü hızlanmayı etkilerken, sayaç çıkış kontrolü yavaşlamayı etkiler.

Basınç kontrol valfleri tutarlı çalışma basıncını korur ve aşırı yük koruması sağlar. İstikrarlı kuvvet çıkışı sağlarlar ve sistem hasarını önlerler.

Hızlı egzoz valfleri, ana valfteki akış kısıtlamalarını atlayarak doğrudan atmosfere hızlı hava tahliyesine izin vererek silindir hareketini hızlandırır.

Valf Seçim Kriterleri

Akış kapasitesi, istenen çalışma hızları için silindir gereksinimlerine uygun olmalıdır. Küçük boyutlu valfler, performansı sınırlayan akış kısıtlamaları yaratır.

Tepki süresi, yüksek hızlı uygulamalarda sistem performansını etkiler. Hızlı etkili valfler, hızlı yön değişiklikleri ve hassas konumlandırma sağlar.

Basınç değeri, uygun güvenlik marjları ile maksimum sistem basıncını aşmalıdır. Valf arızası tehlikeli basınç salınımına neden olabilir.

Çevresel uyumluluk, sıcaklık aralığı, titreşim direnci ve kirlenme girişine karşı korumayı içerir.

Sistem Entegrasyonu

Vana montaj seçenekleri arasında kompakt kurulumlar için manifold montajı veya dağıtılmış kontrol sistemleri için ayrı montaj yer alır.

Elektrik bağlantıları kontrol sistemi gerekliliklerine uygun olmalıdır. Seçenekler arasında solenoid çalışma, pilot çalışma veya manuel geçersiz kılma özelliği bulunur.

Konum sensörlerinden gelen geri bildirim sinyalleri kapalı döngü kontrol sistemlerini mümkün kılar. Valf tepkisi, kararlı çalışma için sensör sinyalleri ile koordine edilmelidir.

Bakım erişimi sistemin servis verilebilirliğini etkiler. Valf yerleşimi, gerektiğinde kolay inceleme, ayarlama ve değiştirmeye izin vermelidir.

Kuvvet, Hız ve Hava Tüketimini Nasıl Hesaplarsınız?

Doğru hesaplamalar, uygun pnömatik silindir boyutlandırmasını sağlar ve özel uygulama gereksinimleriniz için sistem performansını tahmin eder.

F = P × A kullanarak pnömatik silindir kuvvetini hesaplayın, V = Q/A'dan hızı belirleyin ve sistem tasarımını ve performansını optimize etmek için hacim ve basınç ilişkilerini kullanarak hava tüketimini tahmin edin.

Kuvvet Hesaplama Yöntemleri

Teorik kuvvet, hava basıncı çarpı etkin piston alanına eşittir: F = P × A. Bu, ideal koşullar altında mevcut maksimum kuvveti temsil eder.

Çift etkili silindirlerde etkin piston alanı, rot alanı nedeniyle uzatma ve geri çekme strokları arasında farklılık gösterir: A_geri çekme = A_piston - A_çubuk.

Pratik kuvvet, tipik olarak teorik kuvvetin 10-15%'si olan sürtünme kayıplarını hesaba katar. Conta sürtünmesi, kılavuz sürtünmesi ve hava akışı kayıpları mevcut kuvveti azaltır.

Yük analizi statik ağırlığı, proses kuvvetlerini, ivme kuvvetlerini ve güvenlik faktörlerini içermelidir. Gerekli toplam kuvvet minimum silindir boyutunu belirler.

Hız Hesaplama Prensipleri

Silindir hızı doğrudan hava akış hızı ile ilgilidir: V = Q/A, burada hız, hacimsel akış hızının etkin piston alanına bölünmesine eşittir.

Akış hızı vana kapasitesine, basınç farkına ve boru boyutuna bağlıdır. Sistemin herhangi bir yerindeki akış kısıtlamaları maksimum hızı sınırlar.

Hızlanma fazı hızı, hava akışı arttıkça kademeli olarak artar. Sabit durum hızı, akış hızı maksimum kapasitede stabilize olduğunda gerçekleşir.

Yavaşlama egzoz akış kapasitesine ve geri basınca bağlıdır. Yastıklama sistemleri şok yükleri önlemek için yavaşlamayı kontrol eder.

Hava Tüketim Analizi

Çevrim başına hava tüketimi, silindir hacmi çarpı basınç oranına eşittir: V_air = V_cylinder × (P_absolute/P_atmospheric).

Çift etkili silindirler hem uzatma hem de geri çekme strokları için hava tüketir. Tek etkili silindirler sadece güç stroku için hava tüketir.

Vanalar, bağlantı parçaları ve sızıntıdan kaynaklanan sistem kayıpları teorik tüketime tipik olarak 20-30% ekler. Doğru sistem tasarımı bu kayıpları en aza indirir.

Kompresör boyutlandırması, pik talep artı sistem kayıplarını yeterli yedek kapasite ile karşılamalıdır. Cılız kompresörler basınç düşüşlerine ve düşük performansa neden olur.

Performans Optimizasyonu

Delik boyutu seçimi, kuvvet gereksinimleri ile hız ve hava tüketimini dengeler. Daha büyük delikler daha fazla kuvvet sağlar ancak daha fazla hava kullanır ve daha yavaş hareket eder.

Strok uzunluğu hava tüketimini ve sistemin tepki süresini etkiler. Daha uzun stroklar daha fazla hava hacmi ve daha uzun dolum süreleri gerektirir.

Çalışma basıncı optimizasyonu kuvvet ihtiyaçlarını, enerji maliyetlerini ve bileşen ömrünü dikkate alır. Daha yüksek basınçlar silindir boyutunu azaltır ancak enerji tüketimini ve bileşen stresini artırır.

Sistem verimliliği, uygun bileşen boyutlandırması, minimum basınç düşüşü ve etkili hava işleme ile artar. İyi tasarlanmış sistemler 85-95% verimliliğe ulaşır.

| Silindir Deliği | Çalışma Basıncı | Güç Uzat | Geri Çekme Kuvveti | Çevrim Başına Hava |

|---|---|---|---|---|

| 50mm | 6 bar | 1180N | 950N | 2,4 litre |

| 63mm | 6 bar | 1870N | 1500N | 3,7 litre |

| 80 mm | 6 bar | 3020N | 2420N | 6.0 litre |

| 100 mm | 6 bar | 4710N | 3770N | 9,4 litre |

Pratik Hesaplama Örnekleri

Örnek 1: 6 bar basınçta 63 mm delikli silindir

- Uzatma kuvveti: F = 6 × π × (63/2)² = 1870N

- Hava tüketimi: V = π × (63/2)² × strok × 6 = strok × 18,7 litre/metre

Örnek 2: 6 bar'da 2000N kuvvet için gerekli silindir boyutu

- Gerekli alan: A = F/P = 2000/6 = 333 cm²

- Gerekli çap: D = √(4A/π) = √(4×333/π) = 65mm

Bu hesaplamalar, güvenlik faktörleri ve uygulamaya özel gereksinimler dikkate alınarak nihai boyutlandırma ile silindir seçimi için başlangıç noktaları sağlar.

Pnömatik Gücün Avantajları ve Sınırlamaları Nelerdir?

Pnömatik sistem avantajlarını ve kısıtlamalarını anlamak, pnömatik silindirlerin uygulamanız için ne zaman en iyi seçim olduğunu belirlemenize yardımcı olur.

Pnömatik güç temiz çalışma, basit kontrol, yüksek hız ve güvenlik avantajları sunar, ancak hidrolik ve elektrikli alternatiflere kıyasla kuvvet çıkışı, enerji verimliliği ve hassas konumlandırma konusunda sınırlamaları vardır.

Pnömatik Sistemlerin Temel Avantajları

Temiz çalışma, pnömatik sistemleri gıda işleme, farmasötik ve temiz oda uygulamaları için ideal hale getirir. Basınçlı hava sızıntısı ürünlere ve çevreye zararsızdır.

Basit kontrol sistemleri, çalışma için temel valfleri ve anahtarları kullanır. Bu, daha karmaşık alternatiflere kıyasla karmaşıklığı, eğitim gereksinimlerini ve bakımı azaltır.

Yüksek hızlı çalışma, düşük hareketli kütle ve sıkıştırılabilir hava özellikleri sayesinde hızlı döngü süreleri sağlar. Pnömatik silindirler 10 m/s'ye kadar hızlara ulaşabilir.

Güvenlik avantajları arasında yanıcı olmayan çalışma ortamı ve öngörülebilir arıza modları yer alır. Hava sızıntıları yangın tehlikesi veya çevresel kirlenme yaratmaz.

Basit uygulamalar için maliyet etkinliği, düşük ilk maliyet, basit kurulum ve çoğu endüstriyel tesiste kolayca bulunabilen basınçlı havayı içerir.

Sistem Sınırlamaları

Kuvvet çıkışı, endüstriyel sistemlerde tipik olarak 6-10 bar olan pratik hava basıncı seviyeleri ile sınırlıdır. Bu da pnömatik silindirleri orta kuvvetteki uygulamalarla sınırlandırır.

Enerji verimliliği düşüktür, tipik olarak kompresör girişinden faydalı iş çıkışına kadar 25-35%. Enerjinin çoğu sıkıştırma ve genleşme döngüleri sırasında ısıya dönüşür.

Havanın sıkıştırılabilirliği ve sıcaklık etkileri nedeniyle hassas konumlandırma zordur. Pnömatik sistemler, ±1 mm'den daha iyi konumlandırma hassasiyeti gerektiren uygulamalarda zorlanır.

Hava yoğunluğu ve basıncı sıcaklıkla değiştiği için sıcaklık hassasiyeti performansı etkiler. Sistem performansı ortam koşullarına göre değişir.

Hava egzozu ve kompresör çalışması nedeniyle gürültü seviyeleri önemli olabilir. Gürültüye duyarlı ortamlarda ses sönümleme gerekebilir.

Alternatif Teknolojilerle Karşılaştırma

Hidrolik sistemler daha yüksek kuvvetler ve daha iyi konumlandırma hassasiyeti sağlar, ancak karmaşık sıvı kullanımı gerektirir ve yağ sızıntıları nedeniyle çevresel endişeler yaratır.

Elektrikli aktüatörler hassas konumlandırma ve yüksek verimlilik sunar, ancak daha yüksek başlangıç maliyetlerine ve yüksek güçlü uygulamalarda sınırlı hıza sahiptir.

Pnömatik sistemler, makul başlangıç maliyetleri ile orta kuvvetler, yüksek hızlar, temiz çalışma ve basit kontrol gerektiren uygulamalarda mükemmeldir.

Uygulama Uygunluk Matrisi

İdeal uygulamalar arasında hız ve temizliğin hassasiyet veya yüksek kuvvetlerden daha önemli olduğu paketleme, montaj, malzeme taşıma ve basit otomasyon yer alır.

Zayıf uygulamalar arasında ağır kaldırma, hassas konumlandırma, sürekli çalışma ve enerji verimliliğinin işletme maliyetleri için kritik olduğu uygulamalar yer alır.

Hibrit sistemler bazen genel sistem performansını optimize etmek için pnömatik hızı elektrik hassasiyeti veya hidrolik kuvvet ile birleştirir.

| Faktör | Pnömatik | Hidrolik | Elektrik | En İyi Seçim |

|---|---|---|---|---|

| Kuvvet Çıkışı | Orta düzeyde | Çok Yüksek | Yüksek | Hidrolik: Ağır yükler |

| Hız | Çok Yüksek | Orta düzeyde | Değişken | Pnömatik: Hızlı döngüler |

| Hassasiyet | Zayıf | İyi | Mükemmel | Elektrik: Konumlandırma |

| Temizlik | Mükemmel | Zayıf | İyi | Pnömatik: Temiz odalar |

| Enerji Verimliliği | Zayıf | Orta düzeyde | Mükemmel | Elektrikli: Sürekli görev |

| İlk Maliyet | Düşük | Yüksek | Orta düzeyde | Pnömatik: Basit sistemler |

Ekonomik Değerlendirmeler

İşletme maliyetleri basınçlı hava üretimi, bakım ve enerji tüketimini içerir. Hava maliyetleri tipik olarak metreküp başına $0,02-0,05 arasında değişir.

Basit yapı ve kolayca bulunabilen yedek parçalar nedeniyle bakım maliyetleri genellikle düşüktür. Conta değişimi birincil bakım gereksinimidir.

Sistem yaşam döngüsü maliyetleri ilk yatırımı, işletme giderlerini ve beklenen hizmet ömrü boyunca üretkenlik faydalarını dikkate almalıdır.

Yatırım getirisi analizi, pnömatik sistem seçiminin gelişmiş üretkenlik, azaltılmış işçilik ve gelişmiş ürün kalitesine dayalı olarak gerekçelendirilmesine yardımcı olur.

Çevresel Faktörler Pnömatik Silindir Performansını Nasıl Etkiler?

Çevresel koşullar, gerçek dünya uygulamalarında pnömatik silindirin çalışmasını, güvenilirliğini ve hizmet ömrünü önemli ölçüde etkiler.

Sıcaklık, nem, kirlenme, titreşim ve aşındırıcı maddeler gibi çevresel faktörler, conta bozulması, korozyon, sürtünme değişiklikleri ve bileşen aşınması yoluyla pnömatik silindir performansını etkiler.

Sıcaklık Etkileri

Çalışma sıcaklığı hava yoğunluğunu, basıncı ve bileşen malzemelerini etkiler. Daha yüksek sıcaklıklar hava yoğunluğunu ve etkili kuvvet çıkışını azaltır.

Sızdırmazlık malzemelerinin performans ve hizmet ömrünü etkileyen sıcaklık sınırları vardır. Standart NBR contalar -20°C ila +80°C arasında çalışırken, özel malzemeler bu aralığı genişletir.

Silindir bileşenlerinin termal genleşmesi boşlukları ve sızdırmazlık performansını etkileyebilir. Bağlanma veya sızıntıyı önlemek için tasarım termal büyümeyi karşılamalıdır.

Basınçlı hava çiğlenme noktasının altında soğuduğunda yoğuşma meydana gelir. Sistemdeki su korozyona, donmaya ve düzensiz çalışmaya neden olur.

Nem ve Nem Kontrolü

Yüksek nem, basınçlı hava sistemlerinde yoğuşma riskini artırır. Su birikimi, bileşen korozyonuna ve düzensiz çalışmaya neden olur.

Filtreler, kurutucular ve ayırıcılar dahil olmak üzere hava şartlandırma sistemleri nemi ve kirleticileri giderir. Güvenilir çalışma için uygun hava şartlandırması şarttır.

Tahliye sistemleri, hava dağıtım sistemindeki alçak noktalardan biriken yoğuşmayı gidermelidir. Otomatik drenajlar su birikmesini önler.

Çiğlenme noktası5 kontrolü, havadaki nem içeriğini çalışma sıcaklıklarında yoğuşmaya neden olacak seviyelerin altında tutar. Hedef çiy noktaları tipik olarak minimum çalışma sıcaklığının 10°C altındadır.

Kirlenme Etkisi

Toz ve döküntüler conta aşınmasına, valf arızasına ve dahili bileşen hasarına neden olur. Filtreleme sistemleri pnömatik bileşenleri kirlenmeye karşı korur.

Kimyasal kirlenme contalara saldırabilir, korozyona neden olabilir ve çalışmayı engelleyen tortular oluşturabilir. Kimyasal ortamlarda malzeme uyumluluğu kritik önem taşır.

Partikül kontaminasyonu aşınmayı hızlandırır ve valf yapışmasına veya conta arızasına neden olabilir. Filtre bakımı sistem güvenilirliği için çok önemlidir.

Kompresörlerden kaynaklanan yağ kontaminasyonu conta şişmesine ve bozulmasına neden olabilir. Yağsız kompresörler veya uygun yağ giderme sistemleri kirlenmeyi önler.

Titreşim ve Şok

Mekanik titreşim bağlantı elemanlarının gevşemesine, contaların yer değiştirmesine ve bileşenlerin yorulmasına neden olabilir. Doğru montaj ve titreşim yalıtımı sistem bileşenlerini korur.

Hızlı yön değişikliklerinden veya harici darbelerden kaynaklanan şok yükler dahili bileşenlere zarar verebilir. Yastıklama sistemleri şok yüklerini azaltır ve bileşen ömrünü uzatır.

Rezonans frekansları titreşim etkilerini artırabilir. Sistem tasarımı, monte edilen bileşenlerin rezonans frekanslarında çalışmaktan kaçınmalıdır.

Temel stabilitesi sistem performansını ve ömrünü etkiler. Rijit montaj aşırı titreşimi önler ve uygun hizalamayı korur.

Aşındırıcı Ortam Koruması

Aşındırıcı atmosferler metal bileşenlere saldırır ve erken arızaya neden olur. Malzeme seçimi ve koruyucu kaplamalar zorlu ortamlarda hizmet ömrünü uzatır.

Paslanmaz çelik yapı korozyon direnci sağlar ancak sistem maliyetini artırır. Maliyet-fayda analizi paslanmaz çeliğin ne zaman haklı olduğunu belirler.

Eloksal, kaplama ve boyama gibi koruyucu kaplamalar standart malzemeler için korozyon koruması sağlar. Kaplama seçimi belirli çevresel koşullara bağlıdır.

Sızdırmaz tasarımlar, aşındırıcı maddelerin dahili bileşenlerle temas etmesini önler. Çevresel sızdırmazlık, zorlu uygulamalarda kritik öneme sahiptir.

| Çevresel Faktör | Performans Üzerindeki Etkisi | Koruma Yöntemleri | Tipik Çözümler |

|---|---|---|---|

| Yüksek Sıcaklık | Azaltılmış kuvvet, conta bozulması | Isı kalkanları, soğutma | Yüksek sıcaklık contaları, yalıtım |

| Düşük Sıcaklık | Yoğuşma, conta sertleşmesi | Isıtma, yalıtım | Soğuk hava contaları, ısıtıcılar |

| Yüksek Nem | Korozyon, su birikmesi | Hava ile kurutma, drenaj | Soğutmalı kurutucular, otomatik drenajlar |

| Kirlenme | Aşınma, arıza | Filtrasyon, sızdırmazlık | Filtreler, silecekler, kapaklar |

| Titreşim | Gevşeme, yorgunluk | İzolasyon, sönümleme | Şok bağlantıları, yastıklama |

| Korozyon | Bileşen bozulması | Malzeme seçimi | Paslanmaz çelik, kaplamalar |

Sık Karşılaşılan Sorunlar Nelerdir ve Nasıl Önlenir?

Yaygın pnömatik silindir sorunlarının ve bunların önlenmesinin anlaşılması, güvenilir çalışmanın sürdürülmesine ve arıza süresinin en aza indirilmesine yardımcı olur.

Yaygın pnömatik silindir sorunları arasında conta sızıntısı, düzensiz hareket, düşük kuvvet çıkışı ve erken aşınma yer alır; bunlar uygun hava işleme, düzenli bakım, doğru boyutlandırma ve çevre koruma yoluyla önlenebilir.

Conta Sızıntı Sorunları

Silindir bölmeleri arasındaki iç sızıntı, kuvvet çıkışını azaltır ve düzensiz harekete neden olur. Aşınmış veya hasarlı piston contaları bunun tipik nedenidir.

Çubuk etrafındaki harici sızıntı güvenlik tehlikeleri ve hava israfı yaratır. Çubuk contası arızası veya yüzey hasarı basınçlı havanın kaçmasına izin verir.

Sızdırmazlık arızası nedenleri arasında kirlenme, yanlış montaj, kimyasal uyumsuzluk ve normal aşınma yer alır. Önleme, temel nedenleri ele almaya odaklanır.

Değiştirme prosedürleri uygun conta seçimi, yüzey hazırlığı ve montaj teknikleri gerektirir. Yanlış montaj anında arızaya neden olur.

Düzensiz Hareket Sorunları

Yapışma-kayma hareketi sürtünme değişimleri, kirlenme veya yetersiz yağlamadan kaynaklanır. Sorunsuz çalışma, tutarlı sürtünme seviyeleri gerektirir.

Hız değişimleri akış kısıtlamalarını, basınç dalgalanmalarını veya dahili sızıntıları gösterir. Sistem diyagnozu spesifik nedeni tanımlar.

Konum kayması, silindirler harici yüklere karşı konumunu koruyamadığında meydana gelir. Dahili sızıntı veya valf sorunları konum kaymasına neden olur.

Avlanma veya salınım, kontrol sistemi kararsızlığından veya aşırı kazanç ayarlarından kaynaklanır. Doğru ayarlama dengesiz çalışmayı ortadan kaldırır.

Kuvvet Çıkışı Azaltma

Valfler, bağlantı parçaları ve borulardaki basınç düşüşleri silindirdeki mevcut kuvveti azaltır. Doğru boyutlandırma aşırı basınç kayıplarını önler.

Dahili sızıntı, piston boyunca etkili basınç farkını azaltır. Conta değişimi uygun kuvvet çıkışını geri kazandırır.

Kirlenme, aşınma veya yetersiz yağlama nedeniyle sürtünme artar. Düzenli bakım düşük sürtünmeli çalışmayı korur.

Sıcaklık etkileri hava yoğunluğunu ve mevcut gücü azaltır. Sistem tasarımı sıcaklık değişimlerini hesaba katmalıdır.

Erken Bileşen Aşınması

Kirlenme contaların, kılavuzların ve iç yüzeylerin aşınmasını hızlandırır. Doğru filtreleme ve hava işleme, kontaminasyon hasarını önler.

Aşırı yükleme tasarım sınırlarını aşar ve hızlı aşınma veya arızaya neden olur. Yeterli güvenlik faktörleri ile uygun boyutlandırma aşırı yük hasarını önler.

Yanlış hizalama, eşit olmayan yükleme ve hızlandırılmış aşınma yaratır. Doğru kurulum ve montaj hizalama sorunlarını önler.

Yetersiz yağlama sürtünmeyi ve aşınmayı artırır. Doğru yağlama sistemleri bileşen ömrünü korur.

Önleyici Bakım Stratejileri

Düzenli denetim, arıza meydana gelmeden önce sorunları tanımlar. Görsel kontroller, performans izleme ve sızıntı tespiti proaktif bakım sağlar.

Hava şartlandırma bakımı filtre değişimlerini, kurutucu servisini ve tahliye sisteminin çalışmasını içerir. Güvenilir çalışma için temiz ve kuru hava şarttır.

Yağlama programları, sorunlara neden olabilecek aşırı yağlama olmadan uygun yağlama seviyelerini korur. Üretici tavsiyelerine uyun.

Performans izleme, arızadan önce düşen performansı belirlemek için kuvvet çıkışını, hızı ve hava tüketimini izler.

| Sorun Türü | Semptomlar | Kök Nedenler | Önleme Yöntemleri |

|---|---|---|---|

| Conta Sızıntısı | Hava kaybı, düşük kuvvet | Aşınma, kirlenme | Temiz hava, uygun contalar |

| Düzensiz Hareket | Tutarsız hız | Sürtünme, kısıtlamalar | Yağlama, akış boyutlandırma |

| Kuvvet Kaybı | Zayıf operasyon | Basınç düşüşleri, sızıntılar | Doğru boyutlandırma, bakım |

| Erken Aşınma | Kısa hizmet ömrü | Aşırı yük, kirlenme | Doğru boyutlandırma, filtreleme |

| Pozisyon Kayması | Pozisyonunu koruyamıyor | İç sızıntı | Conta bakımı, vanalar |

Sorun Giderme Metodolojisi

Sistematik tanı semptomların tanımlanmasıyla başlar ve mantıklı test prosedürleriyle ilerler. Sorun modellerini izlemek için bulguları belgeleyin.

Performans testi, spesifikasyonlara karşı gerçek kuvveti, hızı ve hava tüketimini ölçer. Bu, belirli performans düşüşlerini tanımlar.

Bileşen testi, sorunları belirli sistem öğelerinden izole eder. Tüm montajlar yerine yalnızca arızalı bileşenleri değiştirin veya onarın.

Kök neden analizi, sadece semptomlar yerine altta yatan nedenleri ele alarak sorunun tekrarlanmasını önler. Bu da uzun vadeli bakım maliyetlerini azaltır.

Sonuç

Pnömatik silindir prensipleri, basınçlı havayı güvenilir doğrusal harekete dönüştürmek için Pascal Yasası ve basınç farkına dayanır, bu da onları doğru şekilde anlaşılıp uygulandığında modern otomasyon için gerekli kılar.

Pnömatik Silindir Prensipleri Hakkında SSS

Pnömatik silindir çalışmasının temel prensibi nedir?

Temel prensip, basınçlı hava basıncının her yöne eşit şekilde etki ettiği Pascal Kanunu'nu kullanır ve basınç farkı bir pistonu silindir deliği boyunca hareket ettirerek pnömatik enerjiyi mekanik harekete dönüştürdüğünde doğrusal kuvvet oluşturur.

Pnömatik silindir kuvvet çıkışını nasıl hesaplarsınız?

Pnömatik silindir kuvvetini F = P × A kullanarak hesaplayın; burada kuvvet, hava basıncı çarpı etkin piston alanına eşittir ve çift etkili silindirlerde geri çekme strokundaki çubuk alanı azalmasını hesaba katar.

Tek etkili ve çift etkili pnömatik silindirler arasındaki fark nedir?

Tek etkili silindirler, yay veya yerçekimi dönüşü ile bir yön için hava basıncı kullanırken, çift etkili silindirler her iki yön için de hava basıncı kullanır ve her iki yönde de daha iyi kontrol ve daha yüksek kuvvetler sağlar.

Pnömatik silindirler neden zamanla kuvvet kaybeder?

Pnömatik silindirler, iç conta sızıntısı, hava sistemindeki basınç düşüşleri, sürtünme artışına neden olan kirlenme ve sistem verimliliğini azaltan normal bileşen aşınması nedeniyle güç kaybeder.

Hava basıncı pnömatik silindirlerde nasıl doğrusal hareket yaratır?

Hava basıncı, Pascal Kanunu uyarınca piston yüzeyine kuvvet uygulayarak, statik sürtünme ve yük direncinin üstesinden gelerek ve ardından piston tertibatını silindir deliği boyunca hızlandırarak doğrusal hareket oluşturur.

Pnömatik silindir performansını etkileyen faktörler nelerdir?

Performans faktörleri arasında hava basıncı ve kalitesi, hava yoğunluğu üzerindeki sıcaklık etkileri, kirlilik seviyeleri, conta durumu, uygulama için uygun boyutlandırma ve nem ve titreşim gibi çevresel koşullar yer alır.

Pnömatik silindirlerde contalar nasıl çalışır?

Contalar, belirli çalışma koşulları için seçilen NBR, poliüretan veya PTFE gibi malzemeleri kullanarak silindir bölmeleri arasındaki basınç ayrımını korur, çubuk etrafındaki harici sızıntıyı önler ve kontaminasyon girişini engeller.

-

Blaise Pascal'ın biyografisini okuyun ve fizik ve matematiğe yaptığı katkılar hakkında bilgi edinin. ↩

-

Newton'un ikinci yasasının temel ilkelerini ve kuvvet, kütle ve ivmeyi nasıl yönettiğini gözden geçirin. ↩

-

Silindir honlama işleminin teknik açıklamasını ve sızdırmazlık performansı için nasıl ideal bir yüzey finişi oluşturduğunu görün. ↩

-

Endüstriyel pnömatik ve hidrolik silindirler için bağlantı çubuğu yapısının tasarım ilkelerini ve avantajlarını keşfedin. ↩

-

Çiğlenme noktasının tanımını ve basınçlı hava sistemlerinde nem ve korozyonun önlenmesindeki kritik rolünü anlayın. ↩