Birçok mühendis, uygun akümülatör boyutlandırması ve uygulaması ile ortadan kaldırılabilecek basınç düşüşleri, yavaş tepki süreleri ve aşırı kompresör döngüsü ile karşılaşarak yetersiz pnömatik sistem performansı ile mücadele etmektedir.

Pnömatik akümülatör boyutlandırması, V = (Q × t × P1) / (P1 - P2) formülünü kullanarak sistem talebi, basınç farkı ve çevrim frekansına göre gerekli hava hacminin hesaplanmasını gerektirir; burada doğru boyutlandırma tutarlı basınç sağlar, kompresör çevrimini azaltır ve genel sistem verimliliğini artırır.

Geçen hafta, Kuzey Carolina'daki bir tekstil fabrikasından David, pnömatik sisteminin yoğun talep döngüleri sırasında basıncı koruyamaması nedeniyle beni aradı. çubuksuz si̇li̇ndi̇rler1 tam sistem performansını geri kazandıran akümülatörleri doğru şekilde boyutlandırmasına ve kurmasına yardımcı olmadan önce yavaş çalışmasına ve üretimi 25% azaltmasına neden oldu.

İçindekiler

- Pnömatik Akümülatör Boyut Gereksinimlerini Belirleyen Temel Faktörler Nelerdir?

- Farklı Uygulamalar için Gerekli Akümülatör Hacmini Nasıl Hesaplarsınız?

- Farklı Pnömatik Akümülatör Türleri ve Boyutlandırma Hususları Nelerdir?

- Maksimum Sistem Performansı için Akümülatörleri Nasıl Seçer ve Kurarsınız?

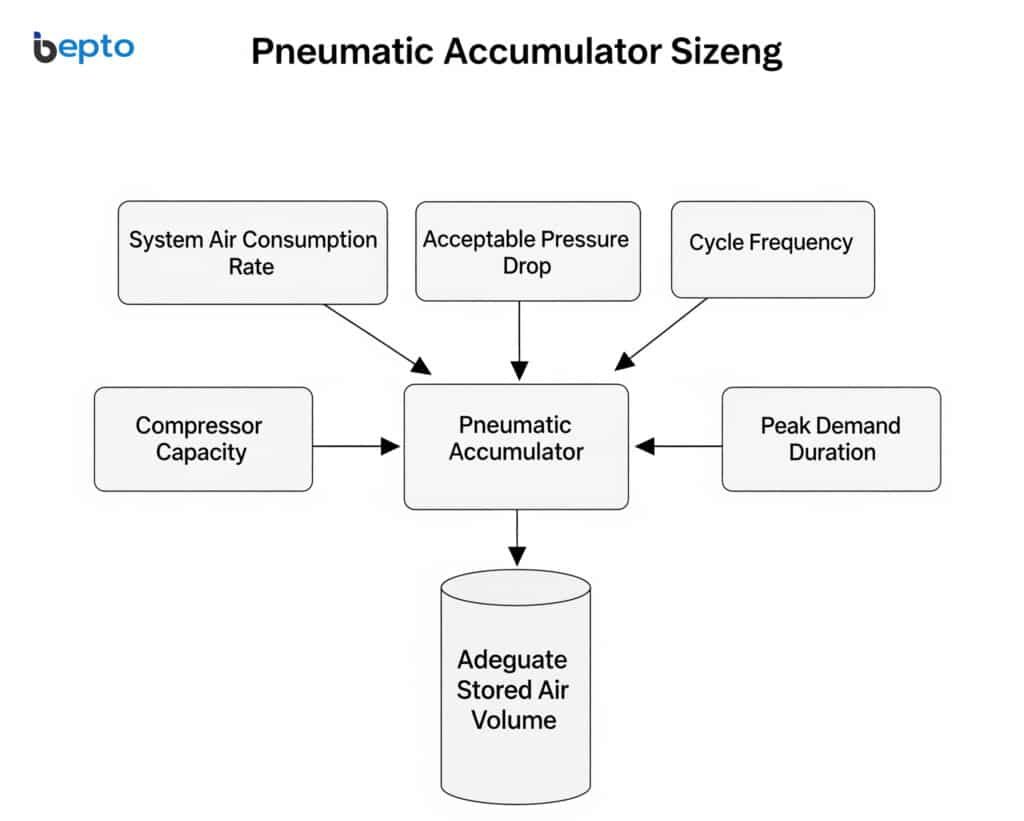

Pnömatik Akümülatör Boyut Gereksinimlerini Belirleyen Temel Faktörler Nelerdir?

Akümülatör boyutlandırmasını etkileyen kritik faktörleri anlamak, tutarlı performans ve optimum enerji verimliliği sağlayan pnömatik sistemler tasarlamak için çok önemlidir.

Pnömatik akümülatör boyutlandırması, sistem hava tüketim oranına, kabul edilebilir basınç düşüşüne, çevrim sıklığına, kompresör kapasitesine ve pik talep süresine bağlıdır; bu faktörlerin doğru analizi, yüksek talep dönemlerinde sistem basıncını korumak için yeterli depolanmış hava hacmini sağlar.

Sistem Hava Tüketim Analizi

Pik Talep Hesaplaması

Akümülatör boyutlandırmasında ilk adım pik hava tüketiminin analiz edilmesidir:

- Bireysel silindir tüketimi: Silindir çevrimi başına hava kullanımını hesaplayın

- Eş zamanlı çalışma: Aynı anda kaç silindirin çalıştığını belirleyin

- Döngü frekansı: Dakika başına maksimum döngüleri belirleyin

- Süre analizi: En yoğun talep dönemlerini ölçün

Hava Akış Hızı Belirleme

Toplam sistem hava akışı gereksinimlerini hesaplayın:

| Bileşen Tipi | Tipik Tüketim | Hesaplama Yöntemi | Örnek Değerler |

|---|---|---|---|

| Standart silindir | 0.1-2.0 SCFM | Delik alanı × strok × devir/dakika | 1,2 SCFM |

| Rotsuz silindir | 0,2-5,0 SCFM | Hazne hacmi × döngü/dakika | 2,8 SCFM |

| Üfleme nozulları | 1-15 SCFM | Orifis boyutu × basınç | 8,5 SCFM |

| Alet çalışması | 2-25 SCFM | Üretici özellikleri | 12.0 SCFM |

Basınç Gereksinimleri ve Toleransları

Çalışma Basınç Aralığı

Kabul edilebilir basınç parametrelerini tanımlayın:

- Maksimum basınç (P1): Sistem şarj basıncı (tipik olarak 100-150 PSI)

- Minimum basınç (P2): Kabul edilebilir en düşük çalışma basıncı (tipik olarak 80-90 PSI)

- Basınç farkı (ΔP): P1 - P2 kullanılabilir depolanmış havayı belirler

- Güvenlik marjı: Beklenmedik talep artışları için ek kapasite

Basınç Düşümü Analizi

Sistem genelinde basınç kayıplarını göz önünde bulundurun:

- Dağıtım kayıpları: Boru ve bağlantı parçaları boyunca basınç düşüşü

- Bileşen gereksinimleri: Düzgün çalışma için gereken minimum basınç

- Dinamik kayıplar: Yüksek akış koşullarında basınç düşüşleri

- Akümülatör konumu: Kullanım noktasına olan uzaklık boyutlandırmayı etkiler

Kompresör Özellikleri

Kompresör Kapasite Eşleştirme

Akümülatör boyutlandırması kompresör kapasitesini dikkate almalıdır:

- Teslimat oranı: Çalışma basıncında gerçek CFM çıkışı

- Görev döngüsü: Sürekli ve aralıklı çalışma özelliği

- İyileşme süresi: Talepten sonra sistemi yeniden şarj etmek için gereken süre

- Verimlilik faktörleri: Nominal kapasiteye karşı gerçek dünya performansı

Yükleme/ Boşaltma Döngüsü

Akümülatör boyutlandırması kompresör çalışmasını etkiler:

Yeterli Akümülatör Olmadan:

- Sık başlatma/durdurma döngüsü

- Yüksek elektrik talebi

- Azaltılmış kompresör ömrü

- Zayıf basınç regülasyonu

Uygun Akümülatör ile:

- Uzatılmış çalışma süreleri

- Kararlı basınç dağıtımı

- Geliştirilmiş enerji verimliliği

- Azaltılmış bakım gereksinimleri

Çevresel ve Uygulama Faktörleri

Sıcaklıkla İlgili Hususlar

Sıcaklık akümülatör performansını etkiler:

- Ortam sıcaklığı: Hava yoğunluğunu ve basıncını etkiler

- Mevsimsel değişimler: Yaz/kış performans farklılıkları

- Isı üretimi: Şarj sırasında sıkıştırma ısıtması

- Soğutma etkileri: Deşarj sırasında genleşme soğutması

Görev Döngüsü Analizi

Uygulama modelleri boyutlandırma gereksinimlerini etkiler:

| Uygulama Türü | Talep Örüntüsü | Boyutlandırma Faktörü | Akümülatör Faydası |

|---|---|---|---|

| Sürekli çalışma | İstikrarlı talep | 1.2-1.5x | Basınç stabilitesi |

| Aralıklı bisiklet sürme | Pik / rölanti döngüleri | 2.0-3.0x | Pik talep yönetimi |

| Acil durum yedeklemesi | Seyrek kullanım | 3.0-5.0x | Genişletilmiş çalışma |

| Dalgalanma uygulamaları | Kısa yüksek talep | 1.5-2.5x | Hızlı yanıt |

Bepto'da, rotsuz silindir uygulamaları için akümülatörleri uygun şekilde boyutlandırarak müşterilerin pnömatik sistemlerini optimize etmelerine düzenli olarak yardımcı oluyoruz. Deneyimlerimiz, doğru boyutlandırılmış akümülatörlerin sistem yanıt süresini 40-60% artırırken enerji tüketimini 15-25% azaltabildiğini göstermektedir.

Farklı Uygulamalar için Gerekli Akümülatör Hacmini Nasıl Hesaplarsınız?

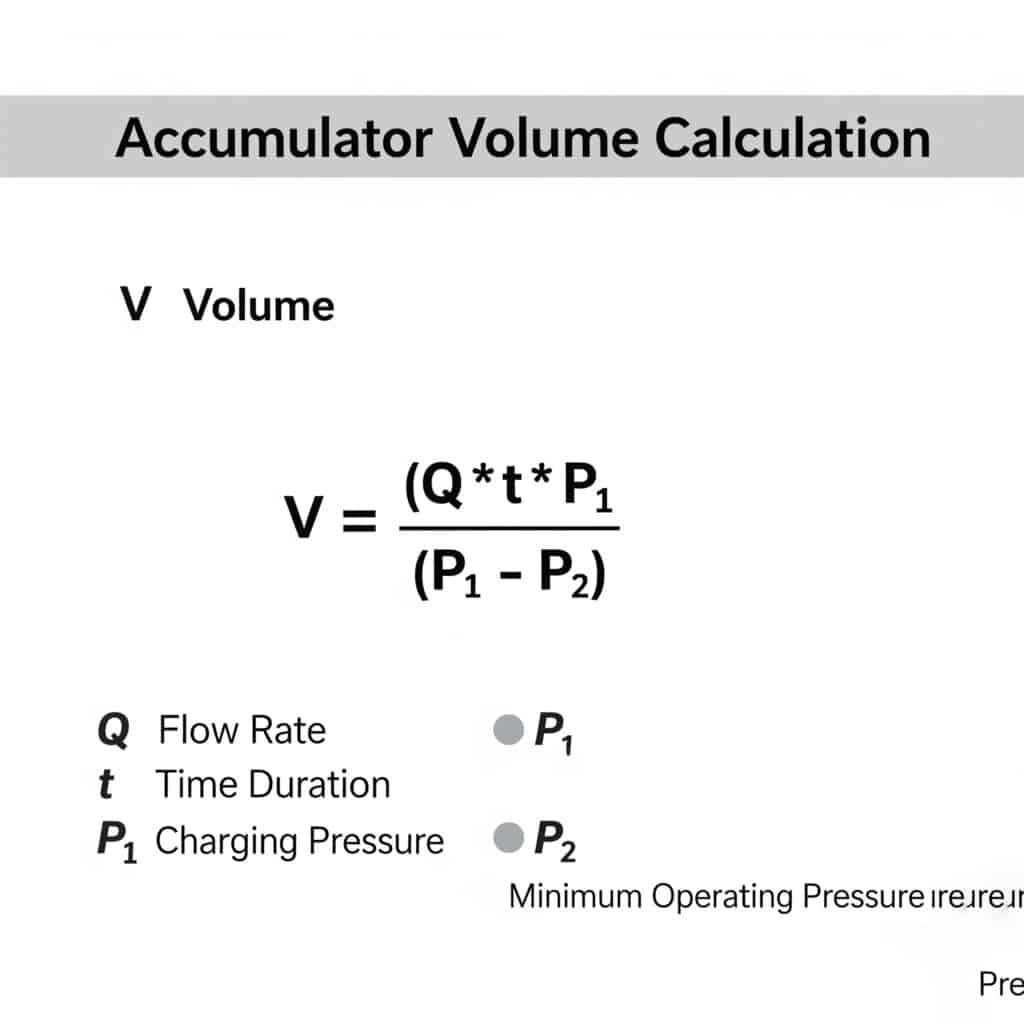

Doğru akümülatör hacmi hesaplaması, temel gaz yasalarının anlaşılmasını ve özel uygulama gereksinimlerine ve çalışma koşullarına göre uygun formüllerin uygulanmasını gerektirir.

Akümülatör hacmi hesaplamasında şunlar kullanılır Boyle Yasası2 (P1V1 = P2V2) akış hızı analizi ile birlikte, tipik olarak V = (Q × t × P1) / (P1 - P2) gerektirir; burada Q akış hızı, t zaman süresi, P1 şarj basıncı ve P2 minimum çalışma basıncıdır.

Temel Hacim Hesaplama Formülü

Standart Akümülatör Boyutlandırma Denklemi

Akümülatör boyutlandırması için temel formül:

V = (Q × t × P1) / (P1 - P2)

Nerede?

- V = Gerekli akümülatör hacmi (fit küp)

- Q = Pik talep sırasında hava akış hızı (SCFM)

- t = Pik talebin süresi (dakika)

- P1 = Maksimum sistem basıncı (PSIA)

- P2 = Kabul edilebilir minimum basınç (PSIA)

Basınç Dönüşümünde Dikkat Edilecek Hususlar

Her zaman kullanın mutlak basınç (PSIA)3 hesaplamalarda:

- Gösterge basıncı + 14,7 = Mutlak basınç

- Örnek: 100 PSIG = 114,7 PSIA

- Kritik: Gösterge basıncının kullanılması yanlış sonuçlar verir

Adım Adım Hesaplama Süreci

Adım 1: Pik Hava Talebini Belirleyin

Pik çalışma sırasında toplam sistem hava tüketimini hesaplayın:

Örnek Hesaplama:

- Aynı anda çalışan 4 rodsuz silindir

- Her silindir: 2,5 SCFM tüketim

- Toplam pik talep: 4 × 2,5 = 10 SCFM

Adım 2: Basınç Parametrelerinin Oluşturulması

Çalışma basıncı aralığını tanımlayın:

- Şarj basıncı: 120 PSIG (134,7 PSIA)

- Minimum basınç: 90 PSIG (104,7 PSIA)

- Basınç farkı: 134,7 - 104,7 = 30 PSI

Adım 3: Talep Süresini Belirleyin

Pik talep zamanlamasını analiz edin:

- Sürekli tepe noktası: Maksimum akış gereksiniminin süresi

- Aralıklı tepe noktası: Kompresör döngüleri arasındaki süre

- Acil durum yedeklemesi: Kompresör olmadan gerekli çalışma süresi

Adım 4: Boyutlandırma Formülünü Uygulayın

Örnek değerleri kullanarak:

- Q = 10 SCFM

- t = 2 dakika (pik talep süresi)

- P1 = 134,7 PSIA

- P2 = 104,7 PSIA

V = (10 × 2 × 134,7) / (134,7 - 104,7) = 2694 / 30 = 89,8 fit küp

Uygulamaya Özel Boyutlandırma Yöntemleri

Sürekli Çalışma Uygulamaları

Sabit hava talebi olan sistemler için:

| Sistem Parametresi | Hesaplama Yöntemi | Tipik Değerler |

|---|---|---|

| Temel tüketim | Tüm sürekli yüklerin toplamı | 5-50 SCFM |

| Tepe faktörü | 1,2-1,5 ile çarpın | 1.3 tipik |

| Süre | Kompresör döngü süresi | 5-15 dakika |

| Güvenlik faktörü | 20-30% kapasitesi ekleyin | 1.25 tipik |

Aralıklı Bisiklet Uygulamaları

Periyodik olarak yüksek talep gören sistemler için:

Boyutlandırma Yaklaşımı:

- Döngü modelini tanımlayın: Pik talep ve atıl dönemler

- Pik hacmi hesaplayın: Maksimum talep sırasında gereken hava

- İyileşme süresini belirleyin: Yeniden şarj için kullanılabilir süre

- En kötü durum için boyut: En uzun döngü için yeterli kapasitenin sağlanması

Acil Durum Yedekleme Uygulamaları

Kompresör arızası sırasında çalışması gereken sistemler için:

Yedekleme Boyutlandırma Formülü:

V = (Q × t × P1) / (P1 - P2) × Güvenlik Faktörü

Kritik uygulamalar için güvenlik faktörü = 1,5-2,0

Gelişmiş Hesaplama Hususları

Çoklu Basınç Seviyesi Sistemleri

Bazı sistemler farklı basınç seviyelerinde çalışır:

Yüksek Basınç Bölgesi:

- Birincil akümülatör: Yüksek basınçlı uygulamalar için boyutlandırılmıştır

- Basınç düşürücü vanalar: Düşük basınçları koruyun

- İkincil akümülatörler: Düşük basınçlı bölgeler için daha küçük tanklar

Sıcaklık Telafisi

Sıcaklık, hava yoğunluğunu ve basıncını etkiler:

Sıcaklık Düzeltme Faktörü:

Düzeltilmiş Hacim = Hesaplanan Hacim × (T1/T2)

Nerede?

- T1 = Standart sıcaklık (520°R)

- T2 = Çalışma sıcaklığı (°R)

Pratik Boyutlandırma Örnekleri

Örnek 1: Paketleme Hattı Uygulaması

Sistem gereksinimleri:

- En yüksek talep: 3 dakika boyunca 15 SCFM

- Çalışma basıncı: 100 PSIG (114,7 PSIA)

- Minimum basınç: 85 PSIG (99,7 PSIA)

Hesaplama:

V = (15 × 3 × 114,7) / (114,7 - 99,7) = 5162,5 / 15 = 344 fit küp

Seçilen akümülatör: 350-400 fit küp kapasite

Örnek 2: Montaj İstasyonu Uygulaması

Sistem gereksinimleri:

- Aralıklı talep: Her 10 dakikada bir 1,5 dakika boyunca 8 SCFM

- Çalışma basıncı: 90 PSIG (104,7 PSIA)

- Minimum basınç: 75 PSIG (89,7 PSIA)

Hesaplama:

V = (8 × 1,5 × 104,7) / (104,7 - 89,7) = 1256,4 / 15 = 84 fit küp

Seçilen akümülatör: 100 fit küp kapasite

Boyutlandırma Doğrulama Yöntemleri

Performans Testi

Akümülatör boyutlandırmasını test ederek doğrulayın:

- Basınç düşüşünü izleyin: Talebin en yoğun olduğu dönemlerde

- İyileşme süresini ölçün: Kompresör şarj süresi

- Çevrim sıklığını kontrol edin: Kompresör başlatma/durdurma döngüleri

- Performansı değerlendirin: Sistem tepkisi ve kararlılığı

Ayarlama Hesaplamaları

İlk boyutlandırmanın yetersiz olduğu kanıtlanırsa:

- Basınç düşüşü aşırı: Akümülatör boyutunu 25-50% kadar artırın

- Yavaş iyileşme: Kompresör kapasitesini kontrol edin veya ikincil akümülatör ekleyin

- Sık bisiklet sürme: Akümülatör boyutunu artırın veya basınç farkını ayarlayın

Georgia'daki bir otomotiv tesisinde tesis mühendisi olan Marcus, çubuksuz silindir sistemi için akümülatör boyutlandırma önerilerimizi uyguladı. "Bepto'nun hesaplamalarını izleyerek, en yoğun montaj döngülerimiz sırasında basınç düşüşlerini ortadan kaldıran 280 metreküplük bir akümülatör kurduk. Çevrim sürelerimiz 35% iyileşti ve kompresör çalışma süresi 40% azaldı, böylece enerji maliyetlerinde yıllık $3,200 tasarruf sağladık."

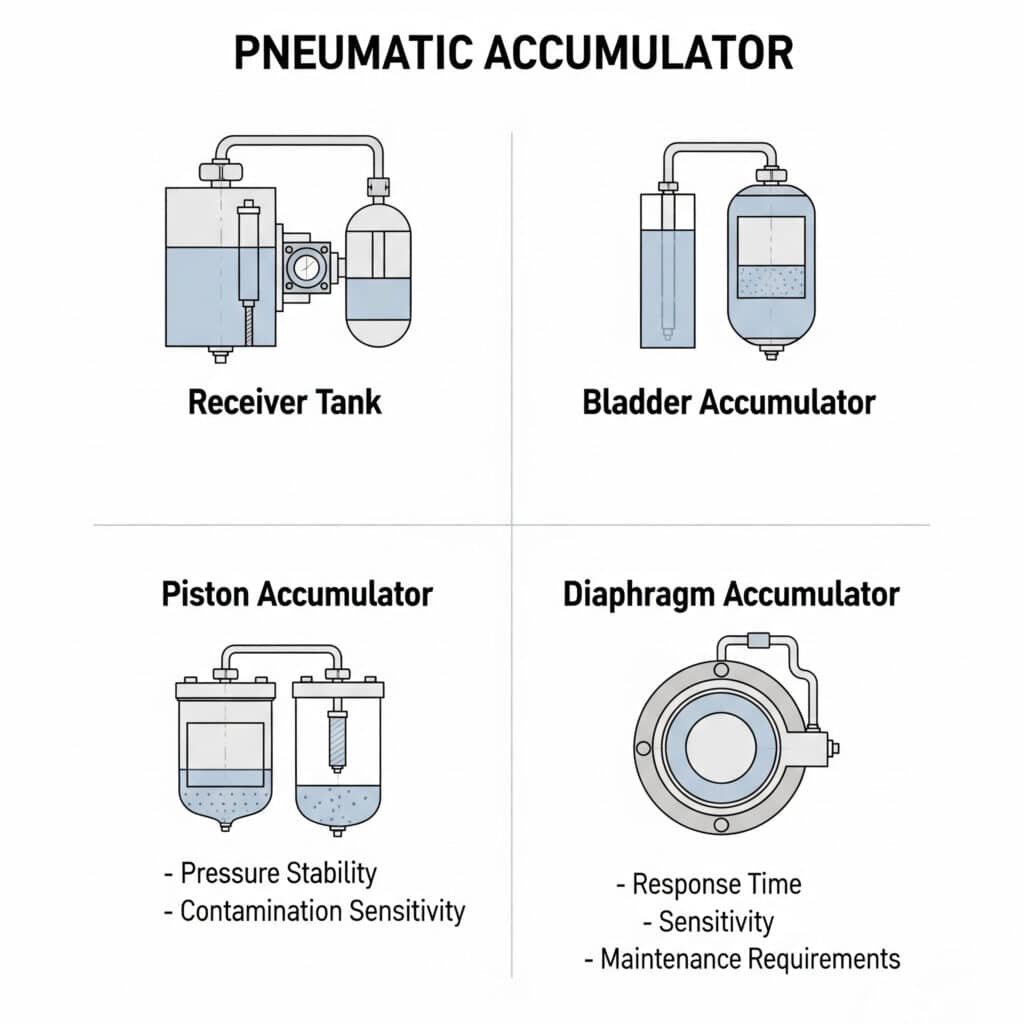

Farklı Pnömatik Akümülatör Türleri ve Boyutlandırma Hususları Nelerdir?

Çeşitli pnömatik akümülatör tasarımlarını ve bunların spesifik özelliklerini anlamak, farklı sistem gereksinimleri ve çalışma koşulları için en uygun tip ve boyutu seçmek açısından çok önemlidir.

Pnömatik akümülatörler arasında alıcı tankları, mesaneli akümülatörler, pistonlu akümülatörler ve diyaframlı akümülatörler bulunur ve her biri hacim hesaplamalarını ve sistem performansını etkileyen tepki süresi, basınç kararlılığı, kirlenme hassasiyeti ve bakım gereksinimlerine dayalı benzersiz boyutlandırma hususlarına sahiptir.

Alıcı Tank Akümülatörleri

Tasarım Özellikleri

Alıcı tanklar en yaygın pnömatik akümülatör tipidir:

- Basit yapı: Çelik veya alüminyum basınçlı kap

- Büyük kapasite: 5'ten 10.000+ galona kadar boyutlarda mevcuttur

- Uygun maliyetli: Metreküp depolama başına en düşük maliyet

- Çok yönlü montaj: Dikey veya yatay montaj seçenekleri

Alıcı Tanklar için Boyutlandırma Hususları

Alıcı tankı boyutlandırması, bu faktörlerle standart akümülatör hesaplamalarını takip eder:

| Boyutlandırma Faktörü | Dikkate alma | Hacim Üzerindeki Etki |

|---|---|---|

| Nem ayrıştırma | 10-15% ekstra hacim sağlar | 1,15 kat artış |

| Sıcaklık etkileri | Büyük termal kütle | Minimum düzeltme gerekli |

| Basınç düşüşü | Kademeli deşarj | Standart hesaplama geçerlidir |

| Kurulum alanı | Boyut kısıtlamaları | Birden fazla ünite gerektirebilir |

Performans Özellikleri

Alıcı tanklar belirli avantajlar sağlar:

- Mükemmel nem ayrıştırma: Büyük hacim su damlamasına izin verir

- Termal kararlılık: Kütle sıcaklık tamponlaması sağlar

- Az bakım gerektirir: Değiştirilecek hareketli parça veya conta yok

- Uzun hizmet ömrü: Uygun bakım ile 20+ yıl

Mesane Akümülatörü4 Sistemler

Tasarım ve İşletim

Mesane akümülatörleri esnek ayırma kullanır:

- Kauçuk mesane: Basınçlı havayı hidrolik sıvıdan ayırır veya temiz hava sağlar

- Hızlı yanıt: Anında basınç iletimi

- Kompakt tasarım: Küçük hacimde yüksek basınç kapasitesi

- Temiz hava dağıtımı: Mesane kirlenmeyi önler

Mesane Akümülatörleri için Boyutlandırma Hesaplamaları

Mesane akümülatörü boyutlandırması değiştirilmiş hesaplamalar gerektirir:

Etkin Hacim = Toplam Hacim × Mesane Etkinlik Faktörü

Burada mesane verimlilik faktörü = tasarıma bağlı olarak 0,85-0,95

Uygulamaya Özel Hususlar

Mesane akümülatörleri belirli uygulamalarda üstünlük sağlar:

- Temiz hava gereksinimleri: İlaç ve gıda işleme

- Hızlı yanıt: Yüksek hızlı pnömatik sistemler

- Sınırlı alan: Kompakt kurulumlar

- Basınç dalgalanma kontrolü: Basınç artışlarını sönümleme

Piston Akümülatör Tasarımları

Mekanik Konfigürasyon

Pistonlu akümülatörler mekanik ayırma kullanır:

- Hareketli piston: Gaz ve sıvı odalarını ayırır

- Hassas kontrol: Doğru basınç ayarı

- Yüksek basınç kapasitesi: 3000+ PSI sistemler için uygundur

- Ayarlanabilir ön şarj: Değişken basınç ayarları

Boyutlandırma Metodolojisi

Pistonlu akümülatör boyutlandırmasında mekanik faktörler dikkate alınır:

Kullanılabilir Hacim = Toplam Hacim × (P1 - P2) / P1 × Piston Verimliliği

Conta tasarımına bağlı olarak piston verimliliği = 0,90-0,98

Diyaframlı Akümülatör Sistemleri

İnşaat Özellikleri

Diyaframlı akümülatörler benzersiz avantajlar sunar:

- Esnek diyafram: Metal veya elastomer ayırma

- Kirlenme bariyeri: Çapraz kontaminasyonu önler

- Bakım erişimi: Değiştirilebilir diyafram tasarımı

- Basınç titreşim sönümlemesi: Mükemmel dinamik tepki

Boyutlandırma Parametreleri

Diyaframlı akümülatör boyutlandırma hesapları:

| Parametre | Standart Tank | Diyafram Tasarımı | Boyutlandırma Etkisi |

|---|---|---|---|

| Etkili hacim | 100% | 80-90% | Hesaplanan boyutu artırın |

| Yanıt süresi | Orta düzeyde | Mükemmel | Daha küçük boyuta izin verebilir |

| Basınç stabilitesi | İyi | Mükemmel | Standart hesaplama |

| Bakım faktörü | Düşük | Orta düzeyde | Yenileme maliyetlerini göz önünde bulundurun |

Akümülatör Tipi Seçim Matrisi

Uygulama Tabanlı Seçim

Sistem gereksinimlerine göre akümülatör tipini seçin:

Alıcı Tanklar İçin En İyisi:

- Büyük hacimli depolama gereksinimleri

- Maliyete duyarlı uygulamalar

- Nem ayrıştırma ihtiyaçları

- Uzun süreli depolama uygulamaları

Mesane Akümülatörleri İçin En İyisi:

- Temiz hava dağıtım gereksinimleri

- Hızlı müdahale uygulamaları

- Alan kısıtlı kurulumlar

- Basınç dalgalanma sönümlemesi

Pistonlu Akümülatörler İçin En İyisi:

- Yüksek basınç uygulamaları

- Hassas basınç kontrolü

- Değişken ön şarj gereksinimleri

- Ağır hizmet tipi endüstriyel kullanım

Diyaframlı Akümülatörler İçin En İyisi:

- Kontaminasyona duyarlı süreçler

- Titreşim sönümleme uygulamaları

- Orta düzeyde basınç gereksinimleri

- Değiştirilebilir eleman tasarımları

Türe Göre Boyutlandırma Karşılaştırması

Hacim Verimlilik Faktörleri

Farklı akümülatör tipleri farklı etkin hacimler sağlar:

| Akümülatör Tipi | Hacim Verimliliği | Boyutlandırma Çarpanı | Tipik Uygulamalar |

|---|---|---|---|

| Alıcı tank | 100% | 1.0x | Genel endüstriyel |

| Mesane | 85-95% | 1.1x | Temiz uygulamalar |

| Piston | 90-98% | 1.05x | Yüksek basınç |

| Diyafram | 80-90% | 1.15x | Gıda/ilaç |

Maliyet-Performans Analizi

Toplam sahip olma maliyetini göz önünde bulundurun:

İlk Maliyet Sıralaması (Düşükten Yükseğe):

- Alıcı tanklar

- Diyaframlı akümülatörler

- Mesane akümülatörleri

- Pistonlu akümülatörler

Bakım Maliyeti Sıralaması (Düşükten Yükseğe):

- Alıcı tanklar

- Pistonlu akümülatörler

- Diyaframlı akümülatörler

- Mesane akümülatörleri

Kurulum ve Montajda Dikkat Edilecek Hususlar

Alan Gereksinimleri

Farklı tiplerin farklı kurulum ihtiyaçları vardır:

- Alıcı tanklar: Önemli bir zemin alanı veya baş üstü montaj gerektirir

- Mesane/Piston: Her yönde kompakt montaj

- Diyafram: Bakım için erişimi olan orta alan

Borulama ve Bağlantılar

Bağlantı gereksinimleri türe göre değişir:

- Alıcı tanklar: Giriş, çıkış, tahliye ve enstrümantasyon için çoklu portlar

- Özel akümülatörler: Belirli port konfigürasyonları ve yönelimleri

- Bakım erişimi: Boyutlandırma ve yerleştirmede hizmet gereksinimlerini göz önünde bulundurun

Performans Optimizasyon Stratejileri

Çoklu Akümülatör Sistemleri

Bazı uygulamalar birden fazla akümülatör tipinden faydalanır:

- Birincil depolama: Dökme depolama için büyük alıcı tankı

- İkincil yanıt: Hızlı müdahale için mesane akümülatörü

- Basınç regülasyonu: Kararlı dağıtım için diyaframlı akümülatör

- Sistem optimizasyonu: Optimum performans için türleri birleştirin

Kademeli Basınç Sistemleri

Çok kademeli sistemler performansı optimize eder:

- Yüksek basınç aşaması: Maksimum depolama için kompakt akümülatör

- Orta aşama: Basınç düzenleme ve şartlandırma

- Düşük basınç aşaması: Uzun süreli çalışma için geniş hacim

- Kontrol entegrasyonu: Otomatik basınç yönetimi

Bepto'da, müşterilerin kendi özel çubuksuz silindir uygulamaları için en uygun akümülatör tipini ve boyutunu seçmelerine yardımcı oluyoruz. Mühendislik ekibimiz, en uygun maliyetli çözümü önermek için yalnızca hacim gereksinimlerini değil, aynı zamanda yanıt süresini, kirlenme hassasiyetini ve bakım gereksinimlerini de dikkate alır.

Maksimum Sistem Performansı için Akümülatörleri Nasıl Seçer ve Kurarsınız?

Doğru akümülatör seçimi ve kurulumu, endüstriyel uygulamalarda optimum pnömatik sistem performansı, enerji verimliliği ve uzun vadeli güvenilirlik elde etmek için kritik öneme sahiptir.

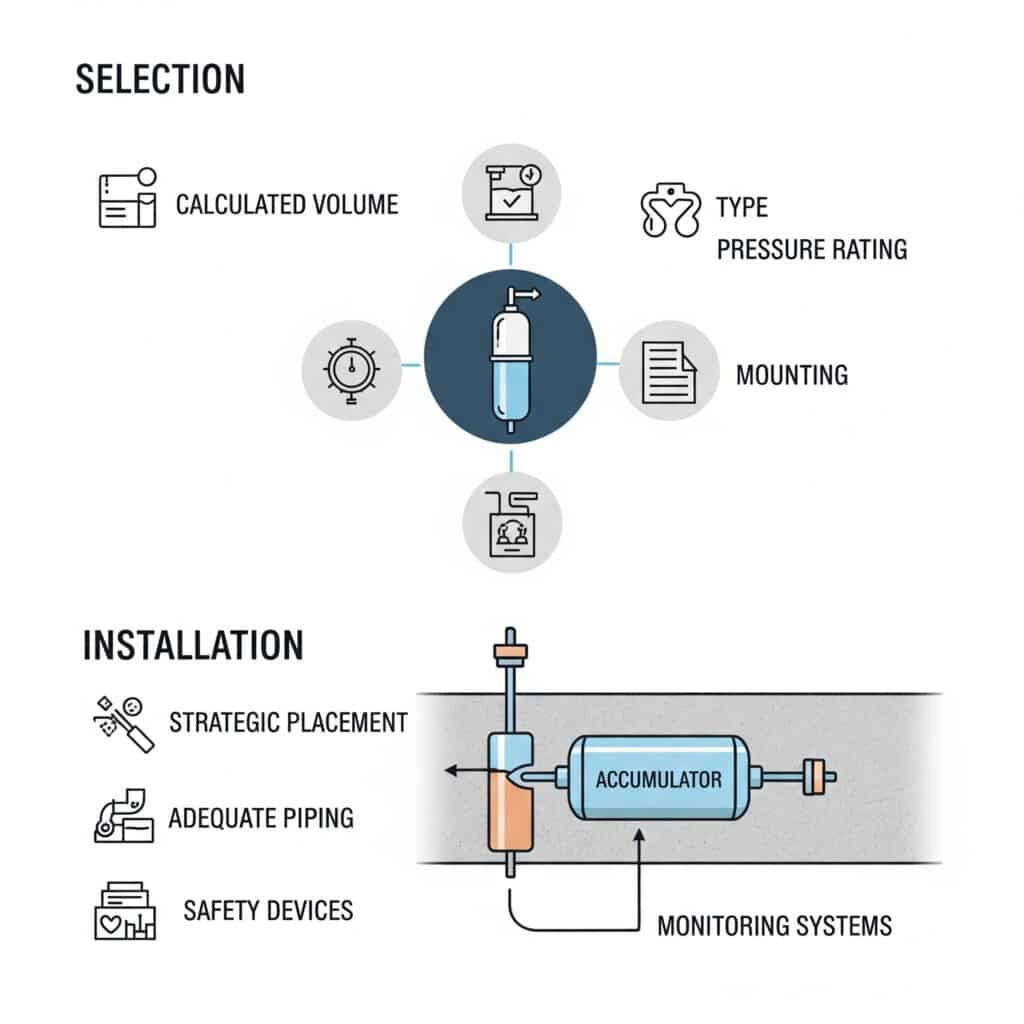

Akümülatör seçimi, hesaplanan hacim gereksinimlerinin uygun tip, basınç değeri ve montaj konfigürasyonu ile eşleştirilmesini gerektirirken, doğru kurulum, maksimum performans ve güvenli çalışma sağlamak için stratejik yerleştirme, yeterli boru tesisatı, güvenlik cihazları ve izleme sistemlerini içerir.

Akümülatör Seçim Kriterleri

Teknik Özellik Eşleştirme

Hesaplanan gereksinimlere göre akümülatörleri seçin:

| Seçim Parametresi | Hesaplama Yöntemi | Güvenlik Faktörü | Seçim Kriterleri |

|---|---|---|---|

| Hacim kapasitesi | Boyutlandırma formülünü kullanın | 1.2-1.5x | Bir sonraki daha büyük standart boyut |

| Basınç derecesi | Maksimum sistem basıncı | 1,25x minimum | ASME kod uyumluluğu |

| Sıcaklık derecesi | Çalışma sıcaklığı aralığı | ±20°F marj | Malzeme uyumluluğu |

| Bağlantı boyutu | Akış hızı gereksinimleri | Basınç düşüşünü en aza indirin | Çoğu uygulama için minimum 1/2″ |

Malzeme ve Yapı Seçimi

Çalışma koşulları için uygun malzemeleri seçin:

- Karbon çeliği: Standart endüstriyel uygulamalar, uygun maliyetli

- Paslanmaz çelik: Aşındırıcı ortamlar, gıda/ilaç

- Alüminyum: Ağırlığa duyarlı uygulamalar, orta basınçlar

- Özel kaplamalar: Zorlu kimyasal ortamlar

Stratejik Kurulum Planlaması

Optimum Yerleştirme Konumları

Akümülatör yerleşimi sistem performansını önemli ölçüde etkiler:

Birincil Akümülatör Yerleşimi:

- Kompresör yakınında: Ana dağıtımda basınç düşüşünü azaltır

- Merkezi konum: Büyük tüketicilere olan boru mesafelerini en aza indirir

- Erişilebilir montaj: Bakım ve izleme erişimine izin verir

- Sağlam temel: Titreşimi ve stresi önler

İkincil Akümülatör Yerleşimi:

- Kullanım noktası: Yüksek talep gören ekipmanlar için anında müdahale sağlar

- Uzun koşuların sonu: Dağıtım borularındaki basınç düşüşünü telafi eder

- Kritik uygulamalar: Temel işlemler için yedek depolama

- Aşırı gerilim koruması: Hızlı vana çalışmasından kaynaklanan basınç artışlarını azaltır

Boru Tasarımında Dikkat Edilecek Hususlar

Doğru boru tesisatı maksimum akümülatör etkinliği sağlar:

Giriş Boruları:

- Yeterince büyük: Şarj sırasında minimum basınç düşüşü

- İzolasyon vanası dahil: Bakım ve güvenlik için

- Çek valfi takın: Kompresörün kapanması sırasında geri akışı önler

- Tahliye vanası sağlayın: Nem giderme ve bakım için

Çıkış Boruları:

- Kısıtlamaları en aza indirin: Tahliye sırasında basınç düşüşünü azaltın

- Stratejik dallanma: Yüksek talep alanlarına doğrudan yönlendirme

- Akış kontrolü: Gerekirse deşarj oranını düzenleyin

- İzleme noktaları: Basınç ve akış ölçüm yerleri

Güvenlik Sistemi Entegrasyonu

Gerekli Güvenlik Cihazları

Temel güvenlik ekipmanlarını kurun:

| Güvenlik Cihazı | Amaç | Kurulum Yeri | Bakım Gereklilikleri |

|---|---|---|---|

| Basınç tahliye valfi | Aşırı basınç koruması | Akümülatör üstü | Yıllık test |

| Basınç göstergesi | Sistem izleme | Görünür konum | Her 2 yılda bir kalibrasyon |

| Tahliye vanası | Nem giderme | En düşük nokta | Haftalık operasyon |

| İzolasyon vanası | Servis kapatma | Giriş hattı | Üç aylık operasyon |

Güvenlik Uyumluluk Gereklilikleri

Geçerli yasalara uygunluğu sağlayın:

- ASME Bölüm VIII5: Basınçlı kap yapım standartları

- OSHA düzenlemeleri: İşyeri güvenlik gereklilikleri

- Yerel kanunlar: Belediye ve eyalet basınçlı kap yönetmelikleri

- Sigorta gereklilikleri: Taşıyıcıya özgü güvenlik standartları

Performans Optimizasyon Teknikleri

Basınç Yönetimi Stratejileri

Maksimum verimlilik için sistem basıncını optimize edin:

Basınç Bandı Optimizasyonu:

- Dar bant: Daha sık çevrim, daha iyi basınç stabilitesi

- Geniş bant: Daha az sıklıkta çevrim, daha yüksek enerji verimliliği

- Uygulama eşleştirme: Basınç bandını ekipman gereksinimleriyle eşleştirin

- Mevsimsel ayarlama: Sıcaklık değişimleri için ayarları değiştirin

Akış Dağıtım Tasarımı

Boru tesisatını optimum akış dağılımı için tasarlayın:

Ana Dağıtım Stratejisi:

- Döngü sistemleri: Çoklu akış yolları sağlayın

- Dereceli boyutlandırma: Akümülatör yakınında daha büyük, uç noktalarda daha küçük borular

- Stratejik valfleme: Sistem bölümlerinin izolasyonuna izin verir

- Genişleme konaklama: Termal genleşmeye izin verin

İzleme ve Kontrol Sistemleri

Performans İzleme Ekipmanı

Optimum çalışma için izleme sistemleri kurun:

Temel İzleme:

- Basınç göstergeleri: Sistem basıncının yerel göstergesi

- Akış ölçerler: Tüketim kalıplarını izleyin

- Sıcaklık sensörleri: Çalışma sıcaklıklarını takip edin

- Saat ölçerler: Kompresör çalışma süresini kaydedin

Gelişmiş İzleme:

- Veri kaydı: Basınç, akış ve sıcaklık trendlerini kaydedin

- Alarm sistemleri: Operatörleri anormal durumlara karşı uyarır

- Uzaktan izleme: Merkezi sistem gözetimi

- Kestirimci bakım: Bakım planlaması için trend analizi

Kontrol Sistemi Entegrasyonu

Akümülatörleri sistem kontrolleri ile entegre edin:

| Kontrol Fonksiyonu | Temel Sistem | Gelişmiş Sistem | Performans Avantajı |

|---|---|---|---|

| Basınç kontrolü | Basınç şalteri | PID kontrolörü | ±2 PSI vs ±0,5 PSI |

| Yük yönetimi | Manuel çalıştırma | Otomatik sıralama | 15-25% enerji tasarrufu |

| Talep tahmini | Reaktif kontrol | Tahmine dayalı algoritmalar | 20-30% verimlilik kazancı |

| Bakım planlaması | Zaman bazlı | Koşul tabanlı | 40-60% maliyet azaltma |

En İyi Kurulum Uygulamaları

Mekanik Kurulum

Doğru kurulum prosedürlerini izleyin:

Temel Gereklilikler:

- Yeterli destek: Akümülatör ağırlığı artı hava için boyut temeli

- Titreşim yalıtımı: Kompresör titreşiminin iletimini önleyin

- Erişim izni: Bakım ve denetim için alan bırakın

- Drenaj sağlama: Nem drenajı için eğimli temel

Montaj ve Destek:

- Doğru yönlendirme: Üretici tavsiyelerine uyun

- Güvenli bağlantı: Uygun bağlantı elemanları ve braketler kullanın

- Termal genleşme: Sıcaklığa bağlı harekete izin verin

- Sismik hususlar: Geçerli alanlarda yerel deprem gereksinimlerini karşılayın

Elektrik ve Kontrol Bağlantıları

Elektrik sistemlerini doğru şekilde kurun:

- Güç kaynağı: Kontrol sistemleri ve izleme için yeterli kapasite

- Topraklama: Güvenlik için uygun elektrik topraklaması

- Kanal koruması: Kabloları mekanik hasarlardan korur

- Kontrol entegrasyonu: Mevcut tesis kontrol sistemleri ile arayüz

Devreye Alma ve Test Prosedürleri

İlk Sistem Testi

Çalıştırmadan önce kapsamlı testler gerçekleştirin:

Basınç Testi:

- Hidrostatik test: 1,5x su ile çalışma basıncı

- Pnömatik test: Çalışma seviyesine kadar kademeli basınç artışı

- Sızıntı testi: Sabun çözeltisi veya elektronik kaçak tespiti

- Tahliye vanası testi: Düzgün çalışmayı ve ayarları doğrulayın

Performans Doğrulaması:

- Kapasite testi: Hesaplanan ve gerçek depolama kapasitesini doğrulayın

- Yanıt testi: Talep değişikliklerine sistem tepkisini ölçün

- Verimlilik testi: Kompresör döngüsünü ve enerji tüketimini izleyin

- Güvenlik testi: Tüm güvenlik sistemlerinin doğru çalıştığını doğrulayın

Dokümantasyon ve Eğitim

Kurulumu uygun belgelerle tamamlayın:

- Kurulum çizimleri: As-built boru tesisatı ve elektrik şemaları

- İşletim prosedürleri: Standart çalışma ve acil durum prosedürleri

- Bakım programları: Önleyici bakım gereksinimleri

- Eğitim kayıtları: Operatör ve bakım personeli eğitimi

Sık Karşılaşılan Sorunların Giderilmesi

Performans Sorunları ve Çözümleri

Yaygın akümülatör sorunlarını ele alın:

| Problem | Semptomlar | Muhtemel Nedenler | Çözümler |

|---|---|---|---|

| Yetersiz kapasite | Basınç hızla düşer | Yetersiz akümülatör | Kapasite ekleyin veya talebi azaltın |

| Yavaş iyileşme | Uzun şarj süreleri | Büyük boyutlu kompresör/borulama | Kompresör veya boru tesisatını yükseltme |

| Sık bisiklet sürme | Kompresör sık sık çalışıyor/duruyor | Dar basınç bandı | Basınç farkını genişletin |

| Aşırı nem | Hava hatlarında su | Kötü drenaj/ayrıştırma | Drenajı iyileştirin, kurutucular ekleyin |

Bakım Optimizasyonu

Etkili bakım programları oluşturun:

- Rutin denetimler: Haftalık görsel denetimler ve basınç kontrolleri

- Planlı bakım: Aylık tahliye işlemleri ve üç ayda bir vana testi

- Kestirimci bakım: Trend izleme ve analiz

- Acil durum prosedürleri: Sistem arızalarına hızlı müdahale

Pennsylvania'daki bir gıda işleme tesisinin yöneticisi olan Rebecca, akümülatör boyutlandırma ve kurulum hizmetimizle ilgili deneyimlerini paylaştı: "Bepto'nun mühendisleri, paketleme hatlarımızdaki basınç dalgalanmalarını ortadan kaldıran üç aşamalı bir akümülatör sistemi tasarlamamıza ve kurmamıza yardımcı oldu. Ürün kalitemiz önemli ölçüde iyileşti ve üretim kapasitesini 15% artırırken basınçlı hava enerji maliyetlerini 28% azalttık."

Sonuç

Uygun pnömatik akümülatör boyutlandırması ve kurulumu, endüstriyel pnömatik sistemlerde optimum performans, enerji verimliliği ve güvenilir çalışma elde etmek için sistem taleplerinin dikkatli bir şekilde analiz edilmesini, doğru hacim hesaplamalarını, uygun tip seçimini ve stratejik yerleştirmeyi gerektirir.

Pnömatik Akümülatör Boyutlandırması Hakkında SSS

S: Akümülatörümün sistemim için uygun boyutta olup olmadığını nasıl bilebilirim?

Doğru boyutlandırılmış bir akümülatör, yoğun talep dönemlerinde sistem basıncını kabul edilebilir sınırlar içinde tutar, aşırı kompresör döngüsünü önler (saatte 6-10'dan fazla başlatma) ve normal çalışma sırasında tipik olarak 10-15 PSI ile sınırlı basınç düşüşleriyle pnömatik ekipman için yeterli tepki süresi sağlar.

S: Bir büyük akümülatör yerine birden fazla küçük akümülatör kullanabilir miyim?

Evet, birden fazla küçük akümülatör tek bir büyük üniteyle aynı toplam hacmi sağlayabilir ve dağıtılmış depolama, dar alanlarda daha kolay kurulum ve yedeklilik gibi avantajlar sunar, ancak basınç dengesizliklerini önlemek için uygun boru tasarımını sağlayın ve depolama fit küpü başına daha yüksek maliyeti göz önünde bulundurun.

S: Pnömatik akümülatörümü aşırı boyutlandırırsam ne olur?

Büyük boyutlu akümülatörler başlangıç maliyetini artırır, daha fazla alan gerektirir, başlatma sırasında çalışma basıncına ulaşması daha uzun sürer ve nem birikimi sorunlarına yol açabilir, ancak genellikle sistem performansına zarar vermez ve faydalı basınç stabilitesi ve daha az kompresör döngüsü sağlayabilir.

S: Pnömatik akümülatörler ne sıklıkla boşaltılmalı ve bakımı yapılmalıdır?

Nemli ortamlarda akümülatörleri haftalık olarak veya kritik uygulamalarda nemi gidermek için günlük olarak boşaltın, basınç tahliye valflerini yıllık olarak inceleyin, basınç göstergelerini her 6 ayda bir kontrol edin ve çalışma koşullarına ve yerel düzenlemelere bağlı olarak her 5-10 yılda bir tam dahili inceleme gerçekleştirin.

S: Sürekli ve aralıklı uygulamalar için akümülatör boyutlandırması arasındaki fark nedir?

Sürekli uygulamalar, sabit durum talebi artı pik dalgalanma kapasitesi (tipik olarak 1,2-1,5 kat temel talep) için boyutlandırılmış akümülatörler gerektirirken, aralıklı uygulamalar, kompresör döngüleri arasındaki pik talep süresi (tipik olarak 2-5 kat pik talep) için boyutlandırılmış daha büyük akümülatörlere ihtiyaç duyar ve boyutlandırma hesaplamaları görev döngüsü modellerine göre ayarlanır.

-

Malzeme taşıma ve otomasyonda sıklıkla kullanılan rotsuz pnömatik silindirlerin tasarım ve operasyonel avantajları hakkında bilgi edinin. ↩

-

Sabit sıcaklıktaki bir gazın basıncı ve hacmi arasındaki ters ilişkiyi tanımlayan temel bir ilke olan Boyle Yasasını ($P_1V_1 = P_2V_2$) keşfedin. ↩

-

Mükemmel bir vakumdan ölçülen mutlak basınç (PSIA) ile atmosferik basınçtan ölçülen gösterge basıncı (PSIG) arasındaki kritik farkı anlayın. ↩

-

Mesane akümülatörlerinin yapı ve çalışma prensiplerini ve akışkan gücü sistemlerindeki uygulamalarını keşfedin. ↩

-

Kazan ve Basınçlı Kap Kodunun basınçlı kapların tasarım ve yapımını düzenleyen bölümü olan ASME Bölüm VIII hakkında bilgi edinin. ↩