20 yıl sonra pnömati̇k si̇stemler1Aynı maliyetli hataların binlerce kez tekrarlandığını gördüm -mühendisler karmaşık çözümler peşinde saatler harcarken kök neden2 genellikle basit, gözden kaçan bir hatadır. Bu sorun giderme gecikmeleri, üretim kaybı, acil onarımlar ve aceleye getirilen yedek parçalar nedeniyle üreticilere olay başına ortalama $50.000'e mal olmaktadır. 😰

Etkili pnömatik silindir sorun giderme, temel nedenleri hızlı bir şekilde belirlemek ve tekrarlayan arızaları önlemek için basınç testi, görsel inceleme ve performans ölçüm tekniklerini kullanarak hava besleme sorunlarının, conta arızalarının, kontaminasyon sorunlarının ve mekanik aşınma modellerinin sistematik olarak teşhis edilmesini gerektirir.

Geçen ay, Teksas'taki bir paketleme tesisinde bakım mühendisi olarak çalışan ve ekibini haftalarca uğraştıran günlük silindir arızalarıyla karşı karşıya kalan Jennifer'a yardım ettim; ta ki basit bir hava kurutucu arızasının tüm pnömatik sistemdeki contaları tahrip ettiğini keşfedene kadar.

İçindekiler

- En Yaygın Pnömatik Silindir Arıza Modları Nelerdir?

- Hava Beslemesi ve Basınçla İlgili Sorunları Nasıl Teşhis Edersiniz?

- Hangi Conta ve Dahili Bileşen Arızaları Performans Sorunlarına Neden Olur?

- Hangi Sistematik Yaklaşım Doğru Arıza Teşhisini Sağlar?

En Yaygın Pnömatik Silindir Arıza Modları Nelerdir?

Arıza modellerinin anlaşılması, teknisyenlerin sorun giderme çabalarını en olası nedenlere odaklamasına yardımcı olarak arıza tespit süresini kısaltır ve yanlış teşhisi önler.

Yaygın pnömatik silindir arızaları arasında aşınmış contalardan kaynaklanan ve yavaş çalışmaya neden olan dahili hava sızıntısı, sistem basıncını düşüren harici sızıntı, düzensiz hareket yaratan kirlenme hasarı, yanlış hizalamadan kaynaklanan mekanik bağlanma ve uygun yön kontrolünü engelleyen valf arızaları yer alır.

Birincil Arıza Kategorileri

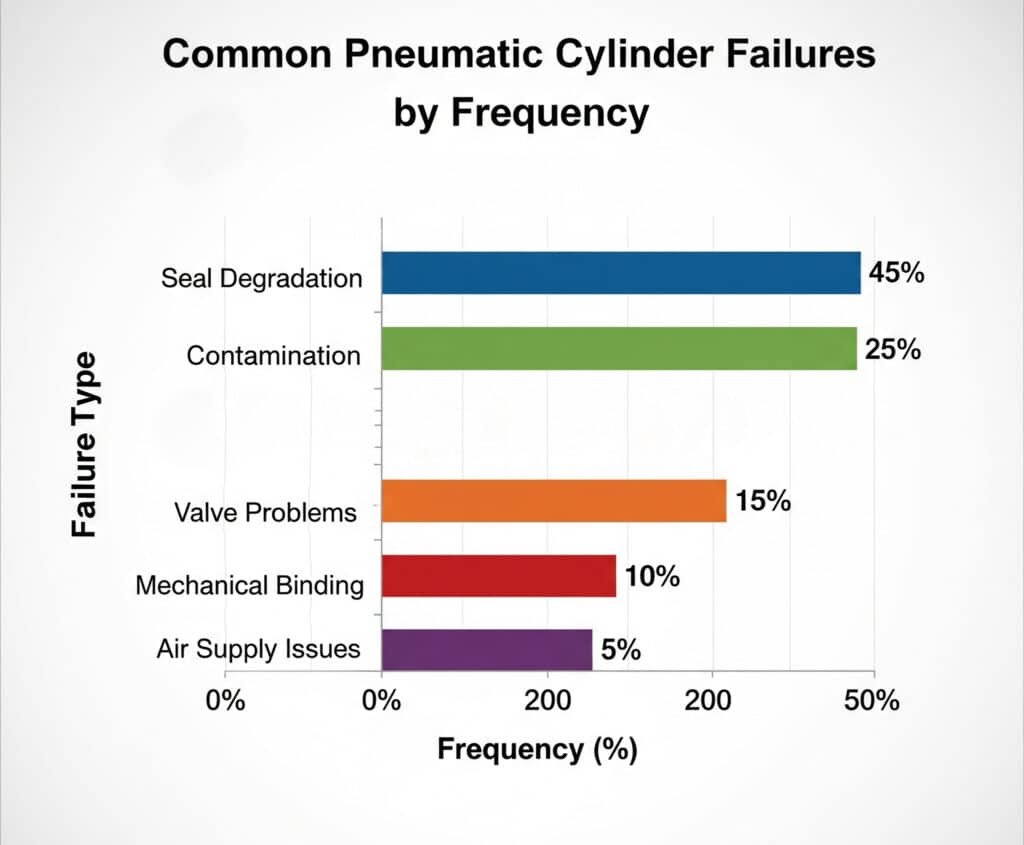

Binlerce saha arızasını analiz ederek en sık karşılaşılan sorunları kategorize ettim:

| Arıza Türü | Frekans | Tipik Belirtiler | Ortalama Onarım Maliyeti |

|---|---|---|---|

| Conta Bozulması | 45% | Yavaş çalışma, hava kaçağı | $150-400 |

| Kirlenme | 25% | Düzensiz hareket, takılma | $200-600 |

| Valf Sorunları | 15% | Hareket yok, kısmi inme | $100-300 |

| Mekanik Ciltleme | 10% | Sarsıntılı hareket, yüksek basınç | $300-800 |

| Hava Kaynağı Sorunları | 5% | Tutarsız performans | $50-200 |

Conta ile İlgili Arızalar

Conta sorunları öngörülebilir kalıplarda ortaya çıkar:

- İç sızıntı kademeli hız düşüşüne ve zayıf kuvvet çıkışına neden olur

- Dış sızıntı görünür hava kaybı ve basınç düşüşleri yaratır

- Conta ekstrüzyonu basınç artışlarının gövde oluklarına verdiği zararlar

- Kimyasal saldırı kirlenmiş hava kaynağından kaynaklanan bozulmayı hızlandırır

Kirlenme Etkisi

Endüstriyel ortamlar pnömatik sistemlere sürekli olarak saldırır:

- Nem girişi iç korozyona ve conta şişmesine neden olur

- Partikül kirliliği contalar ve silindirler üzerinde aşındırıcı aşınma yaratır

- Yağ kirliliği elastomer contalara saldırır ve yağlamayı etkiler

- Kimyasal buharlar sızdırmazlık malzemelerini ve metal yüzeyleri bozar

Bepto Güvenilirlik Avantajı

Bepto silindirlerimiz yaygın arızaları önleyen tasarım özelliklerine sahiptir:

| Arıza Modu | Standart Tasarım | Bepto Koruma | Güvenilirlik İyileştirme |

|---|---|---|---|

| Conta Aşınması | Temel contalar | Premium bileşikler | 300% daha uzun ömür |

| Kirlenme | Standart filtreleme | Entegre koruma | 400% daha iyi direnç |

| Bağlayıcı | Temel kılavuzlar | Hassas rulmanlar | 200% daha sorunsuz çalışma |

| Korozyon | Standart kaplamalar | Gelişmiş tedaviler | 500% daha iyi koruma |

Hava Beslemesi ve Basınçla İlgili Sorunları Nasıl Teşhis Edersiniz?

Hava besleme sorunları genellikle silindir arızası gibi görünerek, asıl neden sistem düzeyindeki sorunlar olduğunda gereksiz bileşen değişimine yol açar.

Doğru hava kaynağı teşhisi, birden fazla sistem noktasında statik ve dinamik basınçların ölçülmesini, hava kalitesinin nem ve kirlenme açısından kontrol edilmesini, yük koşulları altında akış hızlarının doğrulanmasını ve çalışma döngüleri sırasında basınç düzenleme kararlılığının test edilmesini gerektirir.

Basınç Sistemi Analizi

Sistematik Basınç Testi

Etkili teşhis yapılandırılmış bir yaklaşım izler:

- Statik basınç ölçümü kompresör çıkışında

- Dinamik basınç testi silindir çalışması sırasında

- Basınç düşüşü analizi sistem bileşenleri arasında

- Akış hızı doğrulaması maksimum yük koşulları altında

Basınçla İlgili Yaygın Belirtiler

| Semptom | Muhtemel Sebep | Teşhis Testi | Çözüm |

|---|---|---|---|

| Yavaş uzatma | Düşük besleme basıncı | Silindirdeki gösterge | Basıncı artırın/beslemeyi kontrol edin |

| Zayıf kuvvet çıkışı | Yük altında basınç düşüşü | Dinamik basınç testi | Hava hatlarını/valflerini yükseltin |

| Tutarsız hız | Basınç düzenleme sorunları | Basınç stabilite testi | Regülatörü değiştirin |

| Hareket yok | Tam basınç kaybı | Sistem basınç kontrolü | Büyük sızıntı/tıkanıklık bulun |

Hava Kalitesi Değerlendirmesi

Kötü hava kalitesi pnömatik sistemleri içeriden tahrip eder:

- Nem içeriği 40°C'nin altında olmalıdır basınç çiğlenme noktası3

- Partikül filtrasyonu >5 mikron partikülleri temizlemelidir

- Yağ içeriği conta uyumluluğu için <1 ppm olmalıdır

- Kimyasal kirlenme özel filtreleme gerektirir

Teşhis Araçları ve Teknikleri

Profesyonel sorun giderme, uygun enstrümantasyon gerektirir:

- Dijital basınç göstergeleri doğru okumalar için

- Akış ölçerler kapasite doğrulaması için

- Hava kalitesi analizörleri kirlenme tespiti için

- Sızıntı tespit ekipmanları sistem bütünlüğü için

Massachusetts'teki bir ilaç fabrikasında tesis mühendisi olan Robert, "silindir arızalarının" aslında yüksek talep dönemlerinde basıncı koruyamayan cılız hava hatlarından kaynaklandığını keşfetti. Dağıtım sisteminin yükseltilmesi, performans şikayetlerinin 90%'sini ortadan kaldırdı. 🔧

Hangi Conta ve Dahili Bileşen Arızaları Performans Sorunlarına Neden Olur?

Dahili bileşen bozulması, deneyimli teknisyenlerin sistematik gözlem ve test yoluyla tespit edebileceği belirli performans imzaları oluşturur.

Kritik dahili arızalar arasında dahili sızıntıya ve kuvvetin azalmasına neden olan piston keçesi aşınması, harici sızıntıya neden olan rot keçesi bozulması, hizalama sorunları yaratan yatak aşınması ve bağlanma ve düzensiz hareket modellerine neden olan kılavuz sistemi hasarı yer alır.

Dahili Bileşen Diyagnozu

Conta Arıza Modelleri

Farklı conta arızaları farklı semptomlar yaratır:

| Mühür Konumu | Arıza Modu | Performans Etkisi | Teşhis Yöntemi |

|---|---|---|---|

| Piston Contası | İç sızıntı | Yavaş çalışma, zayıf kuvvet | Basınç bozunma testi4 |

| Çubuk Contası | Dış sızıntı | Hava kaybı, kontaminasyon girişi | Görsel inceleme |

| Uç Kapak Contaları | Liman sızıntısı | Bağlantılarda basınç kaybı | Sabun köpüğü testi |

| Kılavuz Mühürler | Kirlenme girişi | Düzensiz hareket | Performans izleme |

Rulman ve Kılavuz Sistemi Sorunları

Mekanik aşınma, aşamalı performans düşüşüne neden olur:

- Yatak boşluğu artışı hizalama sorunlarına ve titreşime neden olur

- Kılavuz ray aşınması bağlayıcı ve tutarsız hareket yaratır

- Şaft puanlaması kirlenme contalara ve kılavuzlara zarar verir

- Gövde deliği aşınması sızdırmazlık performansını ve basınç tutma özelliğini etkiler

Performans Test Yöntemleri

Sistematik testler dahili bileşen durumunu ortaya çıkarır:

- Basınç çürüme testi iç sızıntı oranlarını ölçer

- Kuvvet çıkışı ölçümü sızdırmazlık ve basınç bütünlüğünü gösterir

- Hız tutarlılığı testi ciltleme ve aşınma sorunlarını ortaya çıkarır

- Konumlandırma hassasiyeti kılavuz sistem durumunu gösterir

Bepto Bileşen Kalitesi

Dahili bileşenlerimiz uzun hizmet ömrü için tasarlanmıştır:

- Birinci sınıf conta malzemeleri kimyasal saldırılara ve aşınmaya karşı dayanıklı

- Hassas işlenmiş yüzeyler optimum conta teması sağlar

- Gelişmiş rulman sistemleri sorunsuz, uzun ömürlü çalışma sağlar

- Entegre kirlenme koruması erken aşınmayı önler

Ohio'daki bir otomotiv parçaları tesisinde bakım şefi olan Michael, üstün iç bileşenlere sahip Bepto silindirlerine geçerek silindir servis aralıklarını 6 aydan 3 yıla uzattı ve tesisinin bakım maliyetlerinde yılda $25.000 tasarruf sağladı. 💪

Hangi Sistematik Yaklaşım Doğru Arıza Teşhisini Sağlar?

Etkili sorun giderme, yanlış teşhisi önleyen ve semptom tedavisi yerine kök nedenin belirlenmesini sağlayan mantıksal bir sıra izler.

Sistematik diyagnoz, temel performans parametrelerinin belgelenmesini, sistem seviyesinden bileşen seviyesine kadar yapılandırılmış test dizilerinin izlenmesini, tüm ölçüm ve gözlemlerin kaydedilmesini ve ekipmanı hizmete geri döndürmeden önce performans testi yoluyla onarımların doğrulanmasını gerektirir.

Teşhis Metodolojisi

Adım Adım Sorun Giderme Süreci

Profesyonel teşhis bu kanıtlanmış sırayı takip eder:

- Belirti dokümantasyonu belirli performans ölçümleri ile

- Sistem düzeyinde test silindir ve sistem sorunlarını izole etmek için

- Bileşen düzeyinde teşhis en olası nedenlere odaklanmak

- Kök neden doğrulaması hedefli testler aracılığıyla

- Onarım doğrulaması sorun çözümünün onaylanması

Teşhis Karar Ağacı

| İlk Belirti | İlk Kontrol | Eğer Normal | Anormal ise |

|---|---|---|---|

| Hareket yok | Sistem basıncı | Valf çalışmasını kontrol edin | Basıncı geri yükleyin/kaçağı bulun |

| Yavaş çalışma | Besleme basıncı | İç sızıntıyı test edin | Basıncı artırın |

| Düzensiz hareket | Hava kalitesi | Mekanik bağlamayı kontrol edin | Hava beslemesini temizleyin/filtreleyin |

| Zayıf kuvvet | Yük altında basınç | Conta durumunu test edin | Hava beslemesini yükseltin |

Dokümantasyon ve İzleme

Etkili sorun giderme kapsamlı kayıtlar gerektirir:

- Performans temelleri teşhis sırasında karşılaştırma için

- Arıza geçmişi tekrar eden kalıpları belirlemek için

- Çevresel koşullar bileşen ömrünü etkileyen

- Bakım kayıtları servis aralıklarını ve parçaları gösterir

Bepto Teşhis Desteği

Kapsamlı sorun giderme kaynakları sağlıyoruz:

- Teknik dokümantasyon detaylı teşhis prosedürleri ile

- Performans özellikleri temel karşılaştırmalar için

- Arıza analiz hizmetleri karmaşık problemler için

- Uygulama mühendisliği desteği sistem optimizasyonu için

Doğrulama ve Önleme

Başarılı sorun giderme, önleme stratejilerini içerir:

- Performans izleme bozulma eğilimlerini tespit etmek için

- Önleyici bakım5 gerçek duruma göre

- Sistem yükseltmeleri tekrarlayan sorunları ortadan kaldırmak için

- Eğitim programları bakım personeli için

Sonuç

Yapılandırılmış tanılama prosedürleri, uygun enstrümantasyon ve kapsamlı dokümantasyon kullanılarak sistematik pnömatik silindir sorun giderme, doğru arıza tanımlamasını sağlar ve endüstriyel uygulamalarda maliyetli yanlış tanılamayı önler.

Pnömatik Silindir Arızalarını Giderme Hakkında SSS

S: Pnömatik silindir sorun giderme işlemlerinde en sık yapılan hata nedir?

A: En yaygın hata, yetersiz hava beslemesi veya kirlenme gibi asıl sorun sistem düzeyindeyken silindirlerin değiştirilmesidir. Gereksiz değiştirme maliyetlerinden kaçınmak için bileşen arızasını varsaymadan önce daima sistem koşullarını test edin.

S: İç ve dış conta arızalarını nasıl ayırt ediyorsunuz?

A: İç conta arızaları sistem basıncını korurken yavaş çalışmaya ve kuvvetin azalmasına neden olurken, dış conta arızaları görünür hava kaçağı ve basınç kaybı yaratır. İç sızıntı oranlarını doğru bir şekilde ölçmek için basınç bozunma testini kullanın.

S: Etkili pnömatik sorun giderme için hangi teşhis araçları gereklidir?

A: Temel araçlar arasında doğru okumalar için dijital basınç göstergeleri, kapasite testi için akış ölçerler, kirlilik tespiti için hava kalitesi analizörleri ve sızıntı tespit ekipmanı bulunur. Güvenilir teşhis için kaliteli cihazlara yatırım yapın.

S: Tekrarlayan pnömatik silindir arızalarını nasıl önlersiniz?

A: Önleme, uygun hava işleme, kontaminasyon kontrolü, uygun boyutlandırma ve duruma dayalı bakım yoluyla semptomlardan ziyade kök nedenlerin ele alınmasını gerektirir. Sistemik sorunları belirlemek ve ortadan kaldırmak için arıza modellerini belgeleyin.

S: Arızalı bir pnömatik silindiri ne zaman tamir etmeli ya da değiştirmelisiniz?

A: Onarım maliyetleri değiştirme maliyetinin 60%'sini aştığında, birden fazla bileşen aşındığında veya arızalar sık meydana geldiğinde silindirleri değiştirin. Uzun vadeli bakım maliyetlerini azaltmak için Bepto silindirleri gibi daha yüksek kaliteli bileşenlere yükseltmeyi düşünün.

-

Enerjiyi iletmek ve kontrol etmek için basınçlı hava kullanan pnömatik sistemlerin temel prensiplerini öğrenin. ↩

-

Sorunları çözmek için kullanılan 5 Neden ve Balık Kılçığı Diyagramları gibi yaygın Kök Neden Analizi (RCA) yöntemlerini keşfedin. ↩

-

Basınçlı hava kalitesi için bu kritik ölçütü ve nem içeriğiyle ilişkisini anlayın. ↩

-

Sızdırmaz bileşenlerdeki sızıntıları tespit etmek ve ölçmek için nicel bir yöntem olan basınç bozunma testi prosedürünü keşfedin. ↩

-

Ekipman arızalarını önlemek için düzenli, planlı denetimleri ve servisi içeren bu proaktif bakım stratejisi hakkında bilgi edinin. ↩