Mühendisler, kolsuz silindirler için pnömatik boru sistemlerini boyutlandırırken sıklıkla boru yüzey alanı hesaplamalarında zorlanırlar. Yanlış yüzey alanı tahminleri yetersiz ısı dağılımına ve akış kapasitesi sorunlarına yol açar.

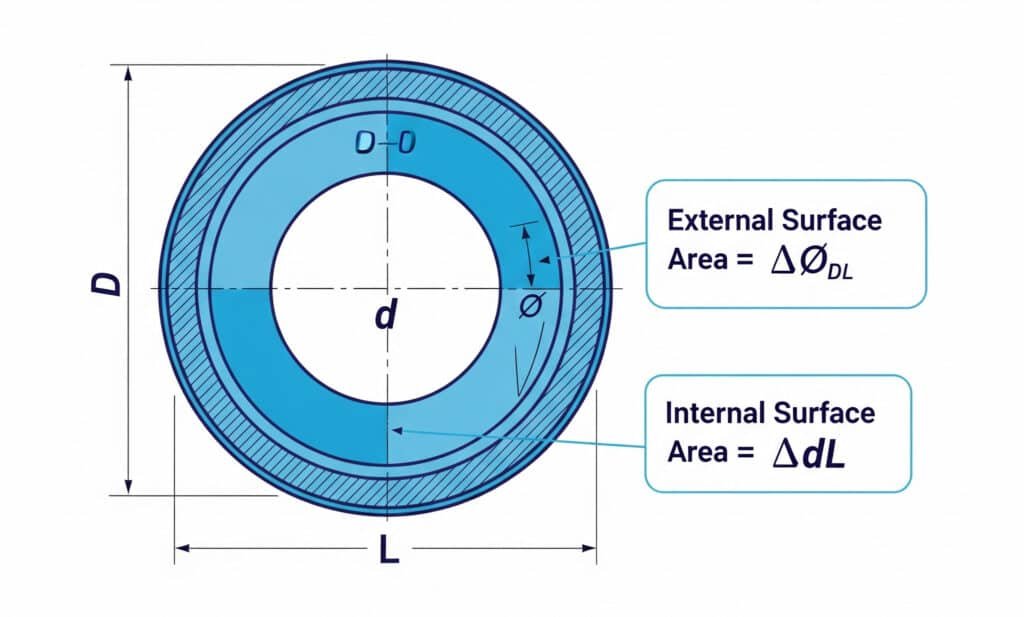

Boru yüzey alanı, dış yüzey için πDL'ye veya iç yüzey için πdL'ye eşittir; burada D dış çap, d iç çap ve L boru uzunluğudur ve ısı transferi ve kaplama hesaplamaları için kritiktir.

Geçen hafta, yüksek basınçlı çubuksuz silindir kurulumunda ısı yayma gereksinimleri için yüzey alanını yanlış hesapladığı için pnömatik boruları aşırı ısınan Avusturyalı bir sistem tasarımcısı olan Stefan'a yardım ettim.

İçindekiler

- Pnömatik Sistemlerde Boru Yüzey Alanı Nedir?

- Dış Boru Yüzey Alanı Nasıl Hesaplanır?

- İç Boru Yüzey Alanını Nasıl Hesaplarsınız?

- Pnömatik Uygulamalar için Boru Yüzey Alanı Neden Önemlidir?

Pnömatik Sistemlerde Boru Yüzey Alanı Nedir?

Boru yüzey alanı, ısı transferi hesaplamaları, kaplama gereksinimleri ve çubuksuz silindir sistemlerinde akış analizi için gerekli olan pnömatik boru ve boruların silindirik yüzey alanını temsil eder.

Boru yüzey alanı, ilgili çaplar kullanılarak iç ve dış yüzeyler için ayrı ayrı hesaplanan, çevre çarpı uzunluk olarak ölçülen kavisli silindirik yüzeydir.

Yüzey Alanı Tanımı

Geometrik Bileşenler

- Silindirik yüzey: Kavisli boru duvar alanı

- Dış yüzey: Dış çap bazlı hesaplama

- İç yüzey: İç çapa dayalı hesaplama

- Doğrusal ölçüm: Boru merkez hattı boyunca uzunluk

Anahtar Ölçümler

- Dış çap (D): Dış boru boyutu

- İç çap (d): İç delik boyutu

- Boru uzunluğu (L): Düz çizgi mesafesi

- Duvar kalınlığı: Dış ve iç yarıçaplar arasındaki fark

Yüzey Alanı Tipleri

| Yüzey Tipi | Formül | Uygulama | Amaç |

|---|---|---|---|

| Harici | A = πDL | Isı dağılımı | Soğutma hesaplamaları |

| Dahili | A = πdL | Akış analizi | Basınç düşüşü, sürtünme |

| Bitiş alanları | A = π(D²-d²)/4 | Boru uçları | Bağlantı hesaplamaları |

| Toplam yüzey | Dış + İç + Uçlar | Eksiksiz analiz | Kapsamlı tasarım |

Yaygın Pnömatik Boru Ölçüleri

Standart Boru Ölçüleri

- 6 mm dış çap, 4 mm iç çap: Dış alan = 18,8 mm²/mm uzunluk

- 8mm OD, 6mm ID: Dış alan = 25,1 mm²/mm uzunluk

- 10 mm dış çap, 8 mm iç çap: Dış alan = 31,4 mm²/mm uzunluk

- 12 mm dış çap, 10 mm iç çap: Dış alan = 37,7 mm²/mm uzunluk

- 16 mm dış çap, 12 mm iç çap: Dış alan = 50,3 mm²/mm uzunluk

Endüstriyel Boru Standartları

- 1/4″ NPT1: Tipik 13,7 mm dış çap

- 3/8″ NPT: Tipik 17,1 mm dış çap

- 1/2″ NPT: Tipik 21,3 mm dış çap

- 3/4″ NPT: Tipik 26,7 mm dış çap

- 1″ NPT: Tipik 33,4 mm dış çap

Yüzey Alanı Uygulamaları

Isı Transferi Analizi

Boru yüzey alanını hesaplıyorum:

- Isı dağılımı: Soğutma basınçlı hava sistemleri

- Termal genleşme: Boru uzunluğu değişiklikleri

- Yalıtım gereksinimleri: Enerji tasarrufu

- Sıcaklık kontrolü: Sistem termal yönetimi

Kaplama ve İşlem

Yüzey alanı belirler:

- Boya kapsamı: Malzeme miktarı gereksinimleri

- Korozyon koruması: Kaplama uygulama alanı

- Yüzey hazırlığı: Temizlik ve arıtma maliyetleri

- Bakım planlaması: Yeniden kaplama programları

Pnömatik Sistemle İlgili Hususlar

Rotsuz Silindir Bağlantıları

- Tedarik hatları: Ana hava besleme boruları

- Dönüş hatları: Egzoz havası yönlendirme

- Kontrol hatları: Pilot hava bağlantıları

- Sensör hatları: Basınç izleme hortumu

Sistem Entegrasyonu

- Manifold bağlantıları: Çoklu silindir beslemeleri

- Dağıtım ağları: Tesis genelinde hava sistemleri

- Filtrasyon sistemleri: Temiz hava dağıtımı

- Basınç regülasyonu: Kontrol sistemi boru tesisatı

Yüzey Alanı Üzerindeki Malzeme Etkisi

Boru Malzemeleri

- Çelik: Standart endüstriyel uygulamalar

- Paslanmaz çelik: Aşındırıcı ortamlar

- Alüminyum: Hafif kurulumlar

- Plastik/Naylon: Temiz hava uygulamaları

- Bakır: Özel gereksinimler

Duvar Kalınlığı Etkileri

- İnce duvar: Daha büyük iç çap, daha fazla iç alan

- Standart duvar: Dengeli iç/dış alan

- Ağır duvar: Daha küçük iç çap, daha az iç alan

- Özel kalınlık: Uygulamaya özel gereksinimler

Dış Boru Yüzey Alanı Nasıl Hesaplanır?

Dış boru yüzey alanı hesaplaması, ısı transferi ve kaplama uygulamaları için kavisli silindirik yüzey alanını belirlemek için dış çapı ve boru uzunluğunu kullanır.

A = πDL kullanarak dış boru yüzey alanını hesaplayın, burada D dış çap ve L boru uzunluğudur ve toplam dış yüzey alanını sağlar.

Dış Yüzey Alanı Formülü

Temel Formül

A = πDL

- A: Dış yüzey alanı

- π: 3.14159 (matematiksel sabit)

- D: Borunun dış çapı

- L: Boru uzunluğu

Formül Bileşenleri

- Çevresi: πD (boru etrafındaki mesafe)

- Uzunluk faktörü: L (boru uzunluğu)

- Yüzey üretimi: Çevre × uzunluk

- Birim tutarlılığı: Tüm boyutlar aynı birimlerde

Adım Adım Hesaplama

Ölçüm Süreci

- Dış çapı ölçün: Doğruluk için kumpas kullanın

- Boru uzunluğunu ölçün: Düz çizgi mesafesi

- Birimleri doğrulayın: Tutarlı bir ölçüm sistemi sağlayın

- Formül uygulayın: A = πDL

- Sonucu kontrol edin: Makul büyüklüğü doğrulayın

Hesaplama Örneği

12mm OD boru için, 2000mm uzunluk:

- Dış çap: D = 12mm

- Boru uzunluğu: L = 2000mm

- Yüzey alanı: A = π × 12 × 2000

- Sonuç: A = 75,398 mm² = 0.075 m²

Dış Yüzey Alanı Tablosu

| Dış Çap | Uzunluk | Çevresi | Yüzey Alanı | Metre Başına Alan |

|---|---|---|---|---|

| 6mm | 1000mm | 18,85 mm | 18,850 mm² | 18,85 cm²/m |

| 8mm | 1000mm | 25,13 mm | 25,133 mm² | 25,13 cm²/m |

| 10mm | 1000mm | 31.42mm | 31,416 mm² | 31,42 cm²/m |

| 12mm | 1000mm | 37,70 mm | 37,699 mm² | 37,70 cm²/m |

| 16mm | 1000mm | 50,27 mm | 50,265 mm² | 50,27 cm²/m |

Pratik Uygulamalar

Isı Yayılımı Hesaplamaları

- Soğutma gereksinimleri: Isı transferi için yüzey alanı

- Ortam sıcaklığı: Çevresel ısı değişimi

- Hava akışı etkileri: Konvektif soğutma iyileştirmesi

- Yalıtım ihtiyaçları: Termal koruma gereksinimleri

Kaplama Kapsamı

- Boya miktarı: Malzeme ihtiyaçlarının hesaplanması

- Uygulama maliyetleri: İşçilik ve malzeme tahmini

- Teminat oranları: Üretici spesifikasyonları

- Atık faktörleri: Uygulama kayıpları için izin verin

Çoklu Boru Hesaplamaları

Sistem Toplamları

Karmaşık pnömatik sistemler için:

- Tüm boru bölümlerini listeleyin: Çap ve uzunluk

- Bireysel alanları hesaplayın: Her boru segmenti

- Toplam alan: Tüm yüzey alanlarını ekleyin

- Güvenlik faktörlerini uygulayın: Bağlantı parçaları ve bağlantılar için hesap

Örnek Sistem Hesaplaması

- Ana hat: 16mm × 10m = 0,503 m²

- Şube hatları: 12mm × 15m = 0,565 m²

- Kontrol hatları: 8mm × 5m = 0,126 m²

- Toplam sistem: 1.194 m²

Gelişmiş Hesaplamalar

Kavisli Boru Kesitleri

- Bükülme yarıçapı: Yüzey alanı hesaplamasını etkiler

- Ark uzunluğu: Düz çizgi değil, kavisli uzunluk kullanın

- Karmaşık geometri: Doğruluk için CAD yazılımı

- Yaklaşım yöntemleri: Doğrusal segmentler

Konik Borular

- Değişken çap: Ortalama çap kullanın

- Konik kesitler: Özel geometrik formüller

- Kademeli çaplar: Her bölümü ayrı ayrı hesaplayın

- Geçiş alanları: Toplam hesaplamaya dahil edin

Ölçüm Araçları

Çap Ölçümü

- Kaliperler: Küçük borular için en doğrusu

- Şerit metre: Büyük borular için etrafını sarın

- Pi bandı2: Doğrudan çap okuma

- Ultrasonik: Temassız ölçüm

Uzunluk Ölçümü

- Çelik bant: Düz koşular

- Ölçüm tekerleği: Uzun mesafeler

- Lazer mesafesi: Yüksek doğruluk

- CAD yazılımı: Tasarım bazlı hesaplamalar

Yaygın Hesaplama Hataları

Ölçüm Hataları

- Çap karışıklığı: İç ve dış çap

- Birim tutarsızlığı: Karıştırma mm, cm, inç

- Uzunluk hataları: Kavisli vs düz mesafe

- Hassasiyet kaybı: Yetersiz ondalık basamak

Formül Hataları

- Eksik π: Matematiksel sabitin unutulması

- Yanlış çap: Çap yerine yarıçap kullanımı

- Alan vs çevre: Formül karışıklığı

- Birim dönüştürme: Yanlış ölçeklendirme

Yeni Zelandalı bir proje mühendisi olan Rachel'a pnömatik dağıtım sistemi için kaplama gereksinimlerini hesaplamasında yardımcı olduğumda, başlangıçta dış çap yerine iç çapı kullanmış, boya gereksinimlerini 40% eksik hesaplamış ve projede gecikmelere neden olmuştu.

İç Boru Yüzey Alanını Nasıl Hesaplarsınız?

İç boru yüzey alanı hesaplaması, basınç düşüşü ve akış analizi için kritik olan akan hava ile temas eden yüzey alanını belirlemek için iç çapı kullanır.

İç boru yüzey alanını A = πdL kullanarak hesaplayın; burada d iç çap ve L boru uzunluğudur ve hava akışına maruz kalan yüzey alanını temsil eder.

İç Yüzey Alanı Formülü

Temel Formül

A = πdL

- A: İç yüzey alanı

- π: 3.14159 (matematiksel sabit)

- d: Boru iç çapı

- L: Boru uzunluğu

Akış ile İlişki

- Temas yüzeyi: Akan havaya temas eden alan

- Sürtünme etkileri: Yüzey pürüzlülüğü etkisi

- Basınç düşüşü: İç yüzey alanı ile ilgilidir

- Akış direnci: Daha büyük alan = birim akış başına daha az direnç

Dahili ve Harici Karşılaştırma

Alan Farklılıkları

| Boru Boyutu | Dış Alan | İç Alan | Farklar | Duvar Etkisi |

|---|---|---|---|---|

| 10 mm dış çap, 8 mm iç çap | 31,4 cm²/m | 25,1 cm²/m | 20% daha az | Orta düzeyde |

| 12 mm dış çap, 8 mm iç çap | 37,7 cm²/m | 25,1 cm²/m | 33% daha az | Önemli |

| 16 mm dış çap, 12 mm iç çap | 50,3 cm²/m | 37,7 cm²/m | 25% daha az | Orta düzeyde |

Duvar Kalınlığı Etkileri

- İnce duvar: Dış alana yakın iç alan

- Kalın duvar: Bölgeler arasında anlamlı fark

- Standart oranlar: Tipik duvar kalınlığı ilişkileri

- Özel uygulamalar: Özel duvar kalınlığı gereksinimleri

Akış Analizi Uygulamaları

Basınç Düşümü Hesaplamaları

ΔP = f × (L/d) × (ρv²/2)

- Yüzey pürüzlülüğü: İç alan sürtünme faktörünü etkiler

- Reynolds sayısı3: Akış rejimi belirleme

- Sürtünme kayıpları: İç yüzey alanı ile orantılı

- Sistem verimliliği: Basınç kayıplarını en aza indirin

Isı Transferi Analizi

- Konvektif soğutma: Isı alışverişi için iç yüzey

- Sıcaklık etkileri: Hava sıcaklığı değişiklikleri

- Termal sınır tabaka: Yüzey alanı etkisi

- Sistem termal yönetimi: Soğutma gereksinimleri

Ölçümle İlgili Hususlar

İç Çap Ölçümü

- Delik göstergeleri: Doğrudan dahili ölçüm

- Kaliperler: Erişilebilir boru uçları için

- Ultrasonik: Duvar kalınlığı ölçüm yöntemi

- Şartname sayfaları: Üretici verileri

Hesaplama Doğruluğu

- Ölçüm hassasiyeti: ±0.1mm tipik gereksinim

- Yüzey pürüzlülüğü: Etkili alanı etkiler

- Üretim toleransları: Standart boru varyasyonları

- Kalite kontrol: Doğrulama yöntemleri

Pnömatik Sistem Uygulamaları

Akış Kapasitesi Analizi

İç yüzey alanını şunun için kullanıyorum:

- Debi hesaplamaları: Maksimum kapasite belirleme

- Hız analizi: Hava hareketinin hızı

- Türbülans değerlendirmesi: Akış rejimi değerlendirmesi

- Sistem optimizasyonu: Boru boyutlandırma kararları

Kirlenme Kontrolü

- Parçacık biriktirme: Birikim için yüzey alanı

- Temizlik gereksinimleri: İç yüzey işlemi

- Filtre etkinliği: Aşağı akış koruması

- Bakım planlaması: Temizlik aralıkları

Karmaşık Boru Sistemleri

Çoklu Çaplar

Farklı boru boyutlarına sahip sistemler için:

- Segment tanımlama: Her bir boru bölümünü listeleyin

- Bireysel hesaplamalar: Her segment için A = πdL

- Toplam iç alan: Tüm segmentleri topla

- Ağırlıklı ortalamalar: Genel sistem analizi için

Sistem Örneği

- Ana gövde: 20mm ID × 50m = 3,14 m²

- Dağıtım: 12mm ID × 100m = 3,77 m²

- Şube hatları: 8mm ID × 200m = 5,03 m²

- Toplam dahili: 11.94 m²

Yüzey Pürüzlülüğüne İlişkin Hususlar

Pürüzlülük Etkileri

- Pürüzsüz borular: Teorik iç alan geçerlidir

- Pürüzlü yüzeyler: Etkili alan daha büyük olabilir

- Korozyon etkisi: Zaman içinde yüzey bozulması

- Malzeme seçimi: Uzun vadeli performansı etkiler

Pürüzlülük Değerleri

- Çekme boru: 0.0015mm tipik

- Dikişsiz boru: 0,045 mm tipik

- Kaynaklı boru: 0,045 mm tipik

- Plastik boru: 0.0015mm tipik

Gelişmiş İç Alan Hesaplamaları

Dairesel Olmayan Kesitler

- Kare kanallar: Kullanım hidrolik çap4

- Dikdörtgen kanallar: Çevre tabanlı hesaplamalar

- Oval borular: Eliptik alan formülleri

- Özel şekiller: Uzmanlaşmış geometrik analiz

Değişken Çaplı Borular

- Konik kesitler: Ortalama çap kullanın

- Kademeli değişiklikler: Her bir bölümü hesaplayın

- Geçiş bölgeleri: Analize dahil edin

- Karmaşık geometri: CAD tabanlı hesaplamalar

Kalite Kontrol ve Doğrulama

Ölçüm Doğrulaması

- Çoklu ölçümler: Tutarlılığı kontrol edin

- Referans standartları: Teknik özelliklerle karşılaştırın

- Kesitsel analiz: Gerekirse örnekleri kesin

- Boyutsal denetim: Kalite güvencesi

Hesaplama Kontrolleri

- Formül doğrulama: Doğru uygulamayı onaylayın

- Birim tutarlılığı: Tüm ölçümleri kontrol edin

- Makuliyet: Benzer sistemlerle karşılaştırın

- Dokümantasyon: Tüm hesaplamaları kaydedin

Birleşik Arap Emirlikleri'nden bir bakım mühendisi olan Ahmed ile çalıştığımda, basınçlı hava sistemi aşırı basınç düşüşü gösteriyordu. İç yüzey alanının yeniden hesaplanması, boru korozyonu nedeniyle beklenenden 30% daha fazla alan ortaya çıkardı ve sistemin yeniden dengelenmesini ve boru değiştirme planlamasını gerektirdi.

Pnömatik Uygulamalar için Boru Yüzey Alanı Neden Önemlidir?

Boru yüzey alanı, kolsuz silindirleri destekleyen pnömatik tesisatlarda ısı transferini, basınç düşüşünü, kaplama gereksinimlerini ve genel sistem performansını doğrudan etkiler.

Boru yüzey alanı, ısı yayma kapasitesini, sürtünme kayıplarını, malzeme gereksinimlerini ve bakım maliyetlerini belirleyerek optimum pnömatik sistem tasarımı için doğru hesaplamaları gerekli kılar.

Isı Transferi Uygulamaları

Soğutma Gereksinimleri

- Basınçlı hava ile soğutma: Sıkıştırma sonrası ısı dağılımı

- Sıcaklık kontrolü: Optimum çalışma sıcaklıklarının korunması

- Termal genleşme: Boru uzunluğu değişikliklerini yönetme

- Sistem verimliliği: Uygun soğutma yoluyla enerji tasarrufu

Isı Transferi Hesaplamaları

Q = hA(T₁ - T₂)

- Q: Isı transfer oranı

- h: Isı transfer katsayısı

- A: Boru yüzey alanı

- T₁ - T₂: Sıcaklık farkı

Basınç Düşümü Analizi

Akış Direnci

ΔP = f × (L/D) × (ρv²/2)

- Yüzey alanı etkisi: Sürtünme faktörünü etkiler

- İç pürüzlülük: Yüzey durumu etkileri

- Akış hızı: Boru iç alanı ile ilgili

- Sistem basıncı: Genel verimlilik etkisi

Sürtünme Kaybı Faktörleri

| Yüzey Durumu | Pürüzlülük | Sürtünme Etkisi | Alan Değerlendirmesi |

|---|---|---|---|

| Düzgün çekilmiş | 0.0015mm | Minimal | Teorik alan |

| Standart boru | 0,045 mm | Orta düzeyde | Gerçek ölçülen alan |

| Aşınmış boru | 0,5 mm+ | Önemli | Artırılmış etkin alan |

| Kaplamalı iç kısım | Değişken | Kaplamaya göre değişir | Değiştirilmiş alan hesaplaması |

Malzeme ve Kaplama Gereksinimleri

Kapsama Hesaplamaları

- Boya miktarı: Dış yüzey alanı × kapsama oranı

- Astar gereksinimleri: Baz kat malzeme ihtiyaçları

- Koruyucu kaplamalar: Korozyon direnci uygulamaları

- Yalıtım malzemeleri: Termal koruma kapsamı

Maliyet Tahmini

- Malzeme maliyetleri: Yüzey alanı ile orantılı

- İşgücü gereksinimleri: Uygulama süresi tahminleri

- Bakım planlaması: Yeniden kaplama aralıkları

- Yaşam döngüsü maliyetleri: Toplam sahiplik giderleri

Sistem Performansı Etkisi

Akış Kapasitesi

- Maksimum akış hızları: İç alan ve basınç düşüşü ile sınırlıdır

- Hız kısıtlamaları: Aşırı hızlardan kaçının

- Gürültü üretimi: Yüksek hızlar gürültüye neden olur

- Enerji verimliliği: Minimum kayıp için optimizasyon

Yanıt Süresi

- Sistem hacmi: İç alan × uzunluk yanıtı etkiler

- Basınç dalgası yayılımı: Sistem üzerinden hız

- Kontrol doğruluğu: Dinamik tepki özellikleri

- Çevrim süresi: Genel sistem performansı

Bakımla İlgili Hususlar

Temizlik Gereklilikleri

- İç yüzey alanı: Temizlik süresini ve malzemelerini belirler

- Erişim yöntemleri: Pigging5, kimyasal temizlik

- Kontaminasyon giderme: Partikül ve yağ birikintileri

- Sistem kesinti süresi: Bakım planlaması etkisi

Denetim İhtiyaçları

- Korozyon izleme: Dış yüzey değerlendirmesi

- Duvar kalınlığı: Ultrasonik test gereksinimleri

- Sızıntı tespiti: Yüzey alanı denetim süresini etkiler

- Yedek planlama: Koşul bazlı bakım

Tasarım Optimizasyonu

Boru Boyutlandırma

Yüzey alanı ile ilgili hususlar:

- Isı dağılımı: Yeterli soğutma kapasitesi

- Basınç düşüşü: Akış kayıplarını en aza indirin

- Malzeme maliyetleri: Performans ve maliyeti dengeleyin

- Kurulum alanı: Fiziksel kısıtlamalar

- Bakım erişimi: Hizmet gereksinimleri

Sistem Entegrasyonu

- Manifold tasarımı: Çoklu bağlantılar

- Destek yapıları: Termal genleşme payı

- Yalıtım sistemleri: Enerji tasarrufu

- Güvenlik sistemleri: Acil durum kapatma hususları

Ekonomik Analiz

İlk Maliyetler

- Boru malzemeleri: Daha büyük çap = daha fazla yüzey alanı = daha yüksek maliyet

- Kaplama sistemleri: Yüzey alanı malzeme ihtiyacını doğrudan etkiler

- Kurulum işçiliği: Daha büyük sistemler için daha karmaşık

- Destek yapıları: Ek donanım gereksinimleri

İşletme Maliyetleri

- Enerji tüketimi: Basınç düşüşü kompresör gücünü etkiler

- Bakım sıklığı: Yüzey alanı hizmet gereksinimlerini etkiler

- Değiştirme programları: Yüzeye maruz kalmaya bağlı aşınma

- Verimlilik kayıpları: Sistem performansında bozulma

Gerçek Dünya Uygulamaları

Rotsuz Silindir Sistemleri

- Besleme manifoldları: Çoklu silindir bağlantıları

- Kontrol devreleri: Pilot hava dağıtımı

- Egzoz sistemleri: Dönüş havası işleme

- Sensör ağları: Basınç izleme hatları

Endüstriyel Örnekler

- Paketleme Makineleri: Yüksek hızlı pnömatik sistemler

- Montaj hatları: Çoklu aktüatör koordinasyonu

- Malzeme taşıma: Konveyör pnömatik kontrolleri

- Süreç otomasyonu: Entegre pnömatik ağlar

Performans İzleme

Temel Göstergeler

- Basınç düşüşü ölçümleri: Sistem verimliliği

- Sıcaklık izleme: Isı yayma etkinliği

- Akış hızı analizi: Kapasite kullanımı

- Enerji tüketimi: Genel sistem verimliliği

Sorun Giderme Yönergeleri

- Aşırı basınç düşüşü: İç yüzey durumunu kontrol edin

- Aşırı ısınma: Isı yayma kapasitesini doğrulayın

- Yavaş yanıt: Sistem hacmini ve akış kısıtlamalarını analiz edin

- Yüksek enerji kullanımı: Boru boyutlandırma ve yönlendirmeyi optimize edin

İsveçli bir tesis mühendisi olan Marcus için pnömatik dağıtım sistemini optimize ettiğimde, uygun yüzey alanı hesaplamaları, ana hat çapını 25% artırmanın basınç düşüşünü 40% azaltacağını ve kompresör enerji tüketimini 15% azaltacağını ve enerji tasarrufu yoluyla 18 ayda yükseltmenin maliyetini karşılayacağını ortaya koydu.

Sonuç

Boru yüzey alanı, çap ve uzunluk ölçümleri kullanılarak πDL (harici) veya πdL'ye (dahili) eşittir. Doğru hesaplamalar, optimum pnömatik sistem performansı için uygun ısı transferi, kaplama kapsamı ve akış analizi sağlar.

Boru Yüzey Alanı Hakkında SSS

Boru yüzey alanını nasıl hesaplarsınız?

Dış boru yüzey alanını A = πDL kullanarak hesaplayın; burada D dış çap ve L uzunluktur. İç yüzey alanı için, d'nin iç çap olduğu A = πdL değerini kullanın. 12 mm dış çaplı, 2 m uzunluğundaki bir borunun dış alanı = π × 12 × 2000 = 75.398 mm²'dir.

İç ve dış boru yüzey alanı arasındaki fark nedir?

Dış yüzey alanı, ısı transferi ve kaplama hesaplamaları için dış çapı kullanır. İç yüzey alanı, akış analizi ve basınç düşüşü hesaplamaları için iç çapı kullanır. Boru duvar kalınlığı nedeniyle dış alan her zaman daha büyüktür.

Pnömatik sistemlerde boru yüzey alanı neden önemlidir?

Boru yüzey alanı ısı dağılımını, basınç düşüşü hesaplamalarını, kaplama gereksinimlerini ve bakım maliyetlerini etkiler. Doğru yüzey alanı hesaplamaları, pnömatik kurulumlar için uygun sistem soğutması, akış kapasitesi ve malzeme miktarı tahminleri sağlar.

Yüzey alanı pnömatik sistem performansını nasıl etkiler?

Daha büyük iç yüzey alanı akış direncini ve basınç düşüşünü azaltır. Dış yüzey alanı ısı yayma kapasitesini ve soğutma etkinliğini belirler. Her iki faktör de sistem verimliliğini, enerji tüketimini ve işletme maliyetlerini doğrudan etkiler.

Boru yüzey alanını doğru hesaplamaya yardımcı olan araçlar nelerdir?

Çap ölçümü için dijital kaliperler ve uzunluk için çelik bant kullanın. Çevrimiçi hesap makineleri, mühendislik yazılımları ve elektronik tablo formülleri hızlı hesaplamalar sağlar. Her zaman ölçümleri doğrulayın ve hesaplamalar boyunca tutarlı birimler kullanın.

-

Endüstriyel borular ve bağlantı parçaları için diş konikliği ve boyutları dahil olmak üzere Ulusal Boru Dişi (NPT) standardı hakkında bilgi edinin. ↩

-

Pi bantlarının nasıl çalıştığına ve neden silindirik nesnelerin doğrudan çap ölçümlerini yüksek doğrulukla sağladıklarına ilişkin bir kılavuza bakın. ↩

-

Akışkanlar dinamiğinde akış rejimlerini (laminer ve türbülanslı) tahmin etmek için Reynolds sayısının tanımını ve önemini anlamak. ↩

-

Hidrolik çap kavramını ve dairesel olmayan boru ve kanallardaki akışkan akışını analiz etmek için nasıl kullanıldığını keşfedin. ↩

-

Temizlik, denetim ve bakım işlemleri için boru hattı pigginginin endüstriyel sürecini gözden geçirin. ↩