Pnömatik sistemlerinizde hava kaçağı mı yaşıyorsunuz? Yalnız değilsiniz. Birçok mühendis verimlilik kayıplarına, bakım maliyetlerinin artmasına ve beklenmedik duruş sürelerine neden olan sızdırmazlık arızalarıyla mücadele etmektedir. Sızdırmazlık mekanizmaları hakkında doğru bilgi, bu kalıcı sorunları çözebilir.

Pnömatik sistemlerdeki sızdırmazlık mekanizmaları, aşağıdakilerin kontrollü deformasyonu yoluyla çalışır elastomerik malzemeler1 eşleşen yüzeylere karşı. Etkili contalar, sıkıştırma (statik contalar) veya basınç, sürtünme ve yağlama dengesi (dinamik contalar) yoluyla temas basıncını koruyarak hava sızıntısına karşı geçirimsiz bir bariyer oluşturur.

Bepto'da 15 yılı aşkın süredir pnömatik sistemlerle çalışıyorum ve sızdırmazlık ilkelerini anlamanın şirketleri bakım maliyetlerinden binlerce dolar tasarruf ettirdiği ve feci sistem arızalarını önlediği sayısız vaka gördüm.

İçindekiler

- O-ring Sıkıştırma Oranı Sızdırmazlık Performansını Nasıl Etkiler?

- Stribeck Eğrisi Pnömatik Keçe Tasarımı İçin Neden Önemlidir?

- Dinamik Sızdırmazlık Elemanlarında Sürtünme Isınmasına Ne Sebep Olur ve Nasıl Kontrol Edilebilir?

- Sonuç

- Pnömatik Sızdırmazlık Mekanizmaları Hakkında SSS

O-ring Sıkıştırma Oranı Sızdırmazlık Performansını Nasıl Etkiler?

O-ringler belki de pnömatik sistemlerdeki en yaygın sızdırmazlık elemanlarıdır, ancak basit görünümleri karmaşık mühendislik ilkelerini gizler. Sıkıştırma oranı, performansları ve uzun ömürlülükleri açısından kritik öneme sahiptir.

O-ring sıkıştırma oranı, takıldığında orijinal kesitten deformasyon yüzdesidir. Optimum performans genellikle 15-30% sıkıştırma gerektirir. Çok az sıkıştırma sızıntıya neden olurken, aşırı sıkıştırma ekstrüzyon yoluyla erken arızaya yol açar, sıkıştırma seti2veya hızlandırılmış aşınma.

Sıkıştırma oranını doğru ayarlamak birçok mühendisin fark ettiğinden daha inceliklidir. Çubuksuz silindir sızdırmazlık sistemleriyle ilgili deneyimlerimden edindiğim bazı pratik bilgileri paylaşmama izin verin.

Optimum O-ring Sıkıştırma Oranının Hesaplanması

Sıkıştırma oranı hesaplaması basit görünmektedir:

| Parametre | Formül | Örnek |

|---|---|---|

| Sıkıştırma Oranı (%) | [(d - g)/d] × 100 | 2.0mm olukta 2.5mm O-ring için: [(2.5 - 2.0)/2.5] × 100 = 20% |

| Sıkıştırma (mm) | d - g | 2,5 mm - 2,0 mm = 0,5 mm |

| Yiv Dolgusu (%) | [π(d/2)²]/[w × g] × 100 | 3,5 mm genişliğinde, 2,0 mm derinliğinde olukta 2,5 mm O-ring için: [π(2.5/2)²]/[3.5 × 2.0] × 100 = 70% |

Nerede?

- d = O-ring kesit çapı

- g = oluk derinliği

- w = oluk genişliği

Malzemeye Özel Sıkıştırma Yönergeleri

Farklı malzemeler farklı sıkıştırma oranları gerektirir:

| Malzeme | Önerilen Sıkıştırma | Uygulama |

|---|---|---|

| NBR (Nitril) | 15-25% | Genel amaçlı, yağ direnci |

| FKM (Viton) | 15-20% | Yüksek sıcaklık, kimyasal direnç |

| EPDM | 20-30% | Su, buhar uygulamaları |

| Silikon | 10-20% | Aşırı sıcaklık aralıkları |

| PTFE | 5-10% | Kimyasal direnç, düşük sürtünme |

Geçen yıl Wisconsin'deki bir gıda işleme tesisinde bakım mühendisi olan Michael ile çalıştım. Birinci sınıf O-ringler kullanmasına rağmen çubuksuz silindir sistemlerinde sık sık hava sızıntıları yaşıyordu. Kurulumunu analiz ettikten sonra, oluk tasarımının NBR O-ringlerde aşırı sıkıştırmaya (yaklaşık 40%) neden olduğunu keşfettim.

Yiv boyutlarını 20% sıkıştırma oranı elde edecek şekilde yeniden tasarladık ve keçe ömrü 3 aydan bir yılın üzerine çıkarak şirketine bakım maliyetleri ve duruş sürelerinde binlerce tasarruf sağladı.

Sıkıştırma Gereksinimlerini Etkileyen Çevresel Faktörler

Optimum sıkıştırma oranı statik değildir, duruma göre değişir:

- Sıcaklık dalgalanmaları: Daha yüksek sıcaklıklar, termal genleşmeyi hesaba katmak için daha düşük sıkıştırma gerektirir

- Basınç farkları: Daha yüksek basınçlar, ekstrüzyonu önlemek için daha yüksek sıkıştırma gerektirebilir

- Dinamik ve statik uygulamalar: Dinamik contalar sürtünmeyi azaltmak için tipik olarak daha düşük sıkıştırmaya ihtiyaç duyar

- Kurulum yöntemleri: Kurulum sırasında esneme etkili sıkıştırmayı azaltabilir

Stribeck Eğrisi Pnömatik Keçe Tasarımı İçin Neden Önemlidir?

Stribeck eğrisi kulağa akademik gelebilir, ancak aslında rotsuz pnömatik silindirlerde ve diğer dinamik uygulamalarda sızdırmazlık performansını anlamak ve optimize etmek için güçlü bir pratik araçtır.

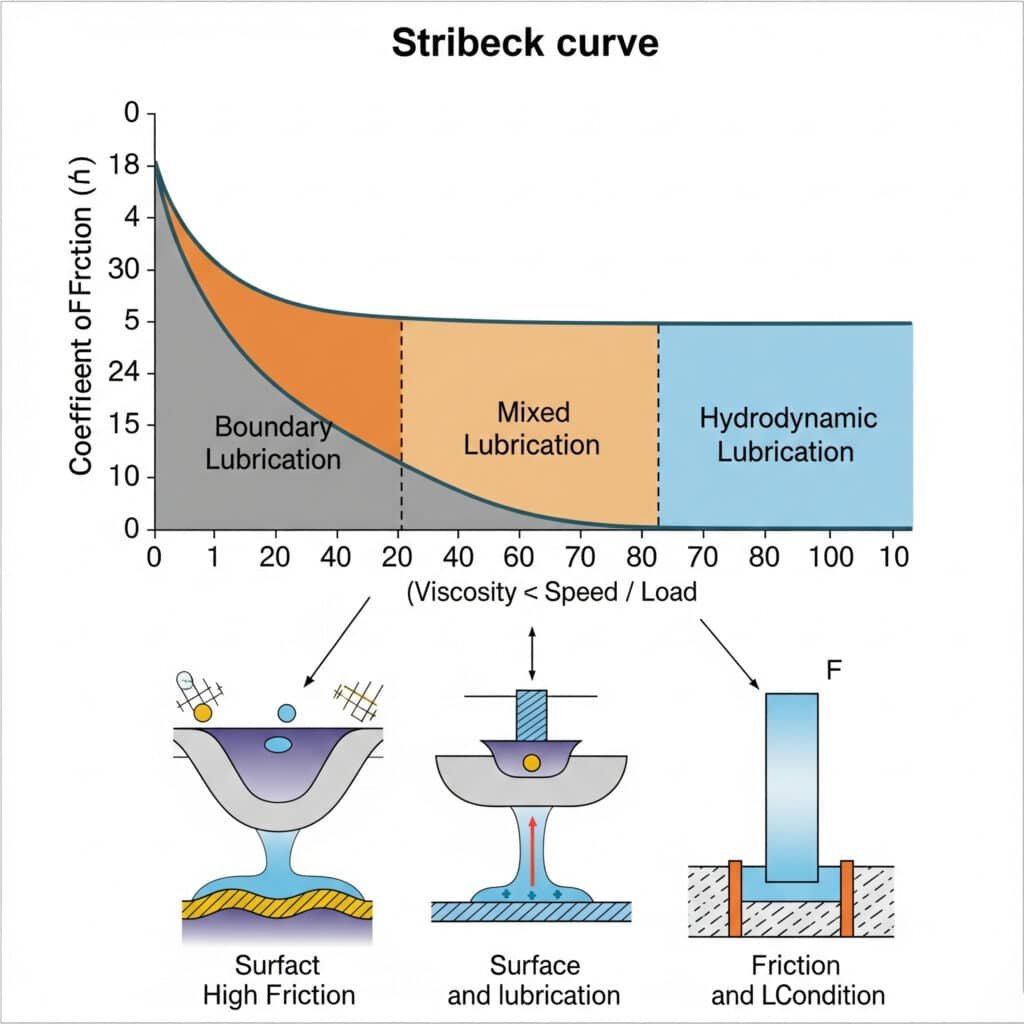

Bu Stribeck eğrisi3 kayan yüzeylerde sürtünme katsayısı, yağlayıcı viskozitesi, hız ve yük arasındaki ilişkiyi göstermektedir. Pnömatik salmastralarda, mühendislerin belirli çalışma koşulları için salmastra tasarımını optimize etmek için çok önemli olan sınır, karışık ve hidrodinamik yağlama rejimleri arasındaki geçişi anlamalarına yardımcı olur.

Bu eğrinin anlaşılması, pnömatik sistemlerinizin gerçek dünya koşullarında nasıl performans göstereceği konusunda pratik sonuçlar doğurur.

Pnömatik Sızdırmazlık Elemanlarında Üç Yağlama Rejimi

Stribeck eğrisi üç farklı çalışma rejimi tanımlar:

| Yağlama Rejimi | Özellikler | Pnömatik Sızdırmazlık Elemanları için Çıkarımlar |

|---|---|---|

| Sınır Yağlama | Yüksek sürtünme, doğrudan yüzey teması | Çalıştırma sırasında, düşük hızlarda meydana gelir; çubuk kaymasına neden olur |

| Karışık Yağlama | Orta derecede sürtünme, kısmi sıvı filmi | Geçiş bölgesi; yüzey kalitesi ve yağlayıcıya karşı hassas |

| Hidrodinamik Yağlama4 | Düşük sürtünme, tam sıvı ayrımı | Yüksek hızlı çalışma için ideal; minimum aşınma |

Stribeck Eğrisinin Conta Seçimindeki Pratik Uygulamaları

Rotsuz silindirler için conta seçerken Stribeck eğrisini anlamak bize yardımcı olur:

- Conta malzemelerini çalışma koşullarına uygun hale getirin: Farklı malzemeler farklı yağlama rejimlerinde daha iyi performans gösterir

- Uygun yağlayıcıları seçin: Viskozite gereksinimleri hız ve yüke bağlı olarak değişir

- Optimum yüzey kaplamaları tasarlayın: Pürüzlülük yağlama rejimleri arasındaki geçişi etkiler

- Yapışma-kayma olaylarını tahmin etme ve önleme: Hassas uygulamalarda sorunsuz çalışma için kritik

Örnek Olay İncelemesi: Hassas Konumlandırmada Çubuk Kaymasını Ortadan Kaldırma

İsviçre'de bir tıbbi cihaz üreticisinde otomasyon mühendisi olan Emma ile çalıştığımı hatırlıyorum. Çubuksuz silindir sistemi, yavaş hızlı hassas hareketler sırasında sarsıntılı hareket (stick-slip) yaşıyor ve bu da ürün kalitesini etkiliyordu.

Uygulamayı Stribeck eğrisi merceğinden analiz ederek, sisteminin sınır yağlama rejiminde çalıştığını belirledik. Değiştirilmiş yüzey dokusuna ve farklı bir yağlayıcı formülasyonuna sahip PTFE bazlı bir sızdırmazlık malzemesine geçilmesini önerdik.

Sonuç mu? 5mm/saniyede bile pürüzsüz hareket, kalite sorunlarını ortadan kaldırır ve üretim verimini 15% artırır.

Dinamik Sızdırmazlık Elemanlarında Sürtünme Isınmasına Ne Sebep Olur ve Nasıl Kontrol Edilebilir?

Sürtünme ısınması, erken sızdırmazlık arızasına neden olana kadar genellikle göz ardı edilir. Bu olguyu anlamak, uzun hizmet ömrüne sahip güvenilir pnömatik sistemler tasarlamak için gereklidir.

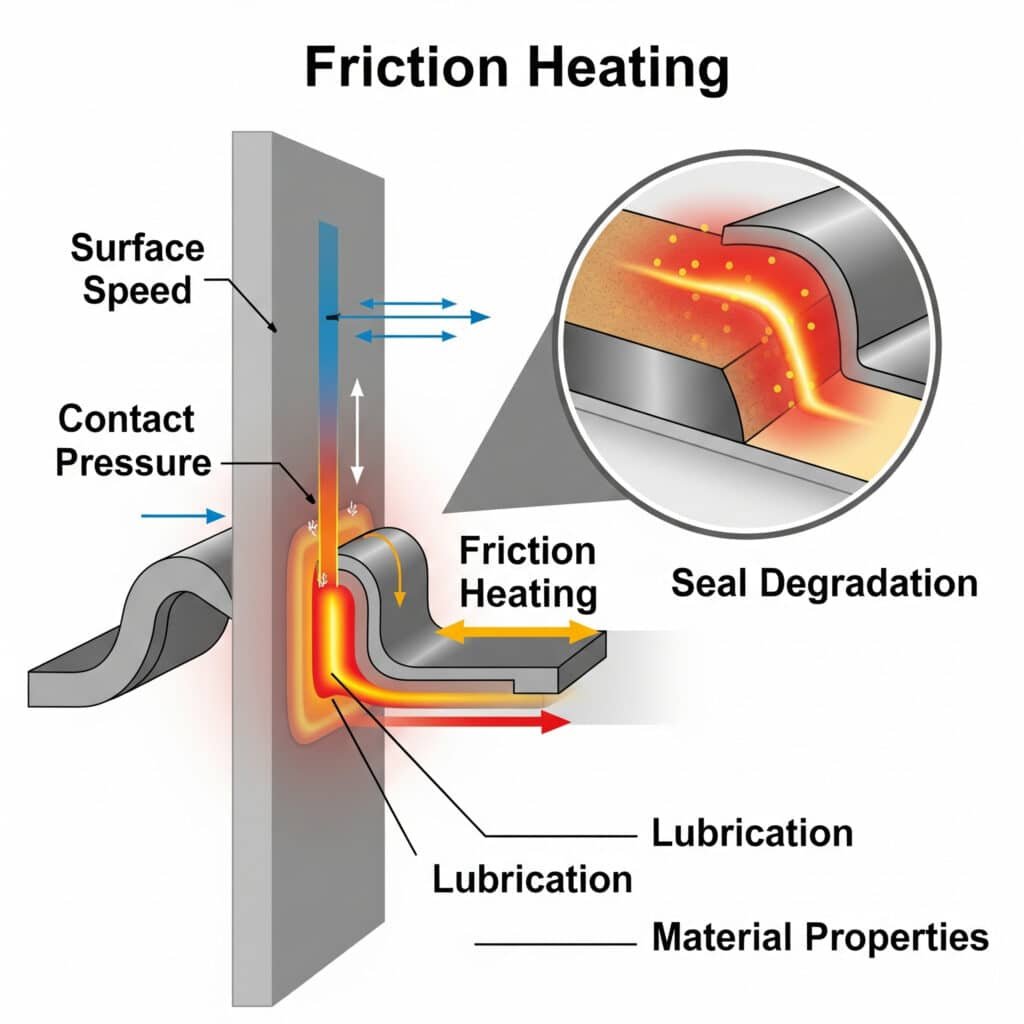

Sürtünmeli ısıtma5 Dinamik salmastralarda ısınma, mekanik enerjinin salmastra ile eşleşme yüzeyi arasındaki temas arayüzünde termal enerjiye dönüşmesiyle meydana gelir. Bu ısınma yüzey hızı, temas basıncı, yağlama ve malzeme özellikleri gibi faktörlerden etkilenir. Aşırı ısınma, malzemelerin termal parçalanması yoluyla conta bozulmasını hızlandırır.

Sürtünme ısınmasının sonuçları, keçe ömrünün kısalmasından feci arızalara kadar ciddi olabilir. Bu fenomeni daha ayrıntılı olarak inceleyelim.

Sürtünme Isısı Üretiminin Ölçülmesi

Sürtünmeden kaynaklanan ısı şu şekilde tahmin edilebilir:

| Parametre | Formül | Örnek |

|---|---|---|

| Isı Üretimi (W) | Q = μ × F × v | μ=0.2, F=100N, v=0.5m/s için: Q = 0,2 × 100 × 0,5 = 10W |

| Sıcaklık Artışı (°C) | ΔT = Q/(m × c) | 10W ısı, 5g conta, c=1,7J/g°C için: ΔT = 10/(5 × 1.7) = 1.18°C/s |

| Kararlı Durum Sıcaklığı | Tss = Ta + (Q/hA) | Isı transfer katsayısına ve yüzey alanına bağlıdır |

Nerede?

- μ = sürtünme katsayısı

- F = normal kuvvet

- v = kayma hızı

- m = kütle

- c = özgül ısı kapasitesi

- Ta = ortam sıcaklığı

- h = ısı transfer katsayısı

- A = yüzey alanı

Yaygın Sızdırmazlık Malzemeleri için Kritik Sıcaklık Eşikleri

Farklı conta malzemelerinin farklı sıcaklık limitleri vardır:

| Malzeme | Maksimum Sürekli Sıcaklık (°C) | Termal Bozulma İşaretleri |

|---|---|---|

| NBR (Nitril) | 100-120 | Sertleşme, çatlama, elastikiyetin azalması |

| FKM (Viton) | 200-250 | Renk değişikliği, azalmış esneklik |

| PTFE | 260 | Boyutsal değişiklikler, düşük gerilme mukavemeti |

| TPU | 80-100 | Yumuşama, deformasyon, renk değişikliği |

| UHMW-PE | 80-90 | Deformasyon, aşınma direncinde azalma |

Sürtünme Isınmasını Azaltmaya Yönelik Stratejiler

Rotsuz silindir uygulamalarındaki deneyimlerime dayanarak, sürtünme ısınmasını kontrol etmek için etkili stratejiler aşağıda verilmiştir:

- Temas basıncını optimize edin: Sızdırmazlıktan ödün vermeden mümkün olan yerlerde conta girişimini azaltın

- Yağlamayı iyileştirin: Uygun viskozite ve sıcaklık kararlılığına sahip yağlayıcılar seçin

- Malzeme seçimi: Daha düşük sürtünme katsayısına ve daha yüksek termal kararlılığa sahip malzemeler seçin

- Yüzey mühendisliği: Sürtünmeyi azaltmak için uygun yüzey kalitesi ve kaplamaları belirleyin

- Isı dağıtma tasarımı: Contalardan uzağa ısı transferini iyileştiren özellikler içerir

Gerçek Dünya Uygulaması: Yüksek Hızlı Rotsuz Silindir Tasarımı

Almanya'daki müşterilerimizden biri, 2 m/s'ye kadar hızlarda çalışan çubuksuz silindirlere sahip yüksek hızlı paketleme ekipmanı işletmektedir. Orijinal contaları sürtünme ısınması nedeniyle sadece 3 milyon döngüden sonra arızalanıyordu.

Bir termal analiz gerçekleştirdik ve keçe arayüzünde 140°C'ye ulaşan lokalize sıcaklıklar keşfettik - NBR keçelerinin 100°C sınırının çok ötesinde. Optimize edilmiş temas geometrisine sahip kompozit bir PTFE contaya geçerek ve silindirin ısı dağılımını iyileştirerek conta ömrünü 20 milyon çevrimin üzerine çıkardık.

Sonuç

O-ring sıkıştırma oranlarının arkasındaki bilimi, Stribeck eğrisinin pratik uygulamalarını ve sürtünme ısıtma mekanizmalarını anlamak, güvenilir, uzun ömürlü pnömatik sızdırmazlık sistemleri tasarlamanın temelini oluşturur. Bu ilkeleri uygulayarak çubuksuz silindir uygulamalarınız için doğru contaları seçebilir, mevcut sorunları giderebilir ve maliyetli arızaları oluşmadan önleyebilirsiniz.

Pnömatik Sızdırmazlık Mekanizmaları Hakkında SSS

Pnömatik uygulamalarda O-ringler için ideal sıkıştırma oranı nedir?

Pnömatik uygulamalarda O-ringler için ideal sıkıştırma oranı tipik olarak statik contalar için 15-25% ve dinamik contalar için 10-20%'dir. Bu aralık, özellikle rotsuz silindir uygulamalarında erken arızaya yol açabilecek aşırı sıkıştırmadan kaçınırken yeterli sızdırmazlık kuvveti sağlar.

Stribeck eğrisi uygulamam için doğru contayı seçmeme nasıl yardımcı olur?

Stribeck eğrisi, uygulamanızın hız, yük ve yağlayıcı özelliklerine bağlı olarak hangi yağlama rejiminde çalışacağını belirleyerek yardımcı olur. Düşük hızlı, yüksek yüklü uygulamalar için sınır yağlama için optimize edilmiş keçeleri seçin. Yüksek hızlı uygulamalar için hidrodinamik yağlama koşulları için tasarlanmış keçeleri seçin.

Pnömatik silindirlerde yapışma-kayma hareketine ne sebep olur ve nasıl önlenebilir?

Yapışma-kayma hareketi, özellikle sınır yağlama rejiminde statik ve dinamik sürtünme katsayıları arasındaki farktan kaynaklanır. PTFE bazlı veya diğer düşük sürtünmeli conta malzemeleri kullanarak, uygun yağlayıcılar uygulayarak, yüzey kaplamalarını optimize ederek ve rotsuz silindir uygulamanız için uygun conta sıkıştırması sağlayarak bunu önleyin.

Dinamik contalar için ne kadar sıcaklık artışı kabul edilebilir?

Kabul edilebilir sıcaklık artışı conta malzemesine bağlıdır. Genel bir kural olarak, çalışma sıcaklığını malzemenin maksimum sürekli sıcaklık değerinin en az 20°C altında tutun. Kolsuz silindirlerde yaygın olarak kullanılan NBR (nitril) keçelerde, daha uzun hizmet ömrü için sıcaklıkları 80-100°C'nin altında tutun.

Conta sertliği ile sıkıştırma gereksinimleri arasındaki ilişki nedir?

Daha sert sızdırmazlık malzemeleri (daha yüksek durometre) etkili sızdırmazlık elde etmek için tipik olarak daha az sıkıştırma gerektirir. Örneğin, 90 Shore A malzeme sadece 10-15% sıkıştırmaya ihtiyaç duyarken, daha yumuşak 70 Shore A malzeme pnömatik uygulamalarda aynı sızdırmazlık etkinliği için 20-25% sıkıştırma gerektirebilir.

Bir O-ring conta için yiv boyutlarını nasıl hesaplayabilirim?

Uygulamanız ve malzemeniz için gerekli sıkıştırma oranını belirleyerek yiv boyutlarını hesaplayın. 2,5 mm'lik bir O-ringin standart 25% sıkıştırması için yiv derinliği 1,875 mm (2,5 mm × 0,75) olacaktır. Yiv genişliği, aşırı stres olmadan kontrollü deformasyona izin vermek için 60-85% yiv dolgusuna izin vermelidir.

-

Deforme olma ve orijinal şekillerine geri dönme yetenekleri nedeniyle pnömatik contalar için kullanılan birincil malzemeler olan elastomerlerin (viskoelastisiteye sahip polimerler) temel bir açıklamasını sağlar. ↩

-

Statik conta arızasının birincil nedeni olan, uzun süreli basınç stresinden sonra bir contanın kalıcı deformasyonu olan sıkıştırma setinin teknik bir tanımını sunar. ↩

-

Triboloji alanında iki yağlanmış yüzey arasındaki sürtünmenin viskozite, yük ve hızın bir fonksiyonu olduğunu gösteren temel bir grafik olan Stribeck eğrisinin prensiplerini detaylandırır. ↩

-

Tam, sürekli bir sıvı filminin iki hareketli yüzeyi tamamen ayırdığı ve minimum sürtünme ve aşınma ile sonuçlanan ideal bir durum olan hidrodinamik yağlama rejimini açıklar. ↩

-

Sürtünmeli ısınmanın fiziğini, mekanik enerjinin kayan bir arayüzde termal enerjiye dönüştürüldüğü süreci, dinamik sızdırmazlık elemanlarının termal bozulmasında kritik bir faktörü açıklar. ↩