Danıştığım her mühendis aynı ikilemle karşılaşıyor: standart pnömatik silindirler zorlu ortamlarda zamanından önce arızalanıyor. İster agresif kimyasallarla, ister dar alan kısıtlamalarıyla veya hassasiyet gereksinimleriyle mücadele ediyor olun, geleneksel silindirler bu zorlu uygulamalar için tasarlanmamıştır. Bu sınırlama, maliyetli bakım döngülerini, üretim kesintilerini ve sinir bozucu yeniden tasarımları zorunlu kılıyor.

Zorlu uygulamalar için en uygun özel silindir, aşındırıcı ortamlara direnç gösteren uygulamaya özel malzemeleri, kompakt alanlarda performansı koruyan yerden tasarruf sağlayan tasarımları ve kritik operasyonlarda doğruluğu sağlayan hassas mühendislik ürünü bileşenleri bir araya getirir. Bu özel yaklaşım, zorlu ortamlarda standart silindirlere kıyasla hizmet ömrünü tipik olarak 300-500% uzatır.

Geçen ay Singapur'da, agresif kimyasallara maruz kalması nedeniyle her 3-4 haftada bir standart silindirleri değiştiren bir yarı iletken üretim tesisini ziyaret ettim. Özel Hastelloy bileşenlere sahip korozyona dayanıklı özel silindir çözümümüzü uyguladıktan sonra, artık 8 aydan uzun bir süredir tek bir arıza olmadan sürekli çalışıyorlar. Zorlu uygulamalarınız için benzer sonuçları nasıl elde edebileceğinizi göstermeme izin verin.

İçindekiler

- Korozyona Dayanıklı Silindir Malzemesi Karşılaştırması

- Ultra İnce Silindir Yapısı Kompaktlık Testi

- Manyetik Kaplin Rodless Silindir Doğruluk Doğrulaması

- Sonuç

- Özel Silindirler Hakkında SSS

Hangi Silindir Malzemeleri Agresif Kimyasallara Maruz Kaldığında Gerçekte Hayatta Kalır?

Korozif ortamlar için yanlış malzeme seçimi, mühendislerin yaptığını gördüğüm en pahalı hatalardan biri. Ya malzeme zamanından önce arızalanarak pahalı duruş sürelerine neden oluyor ya da daha uygun maliyetli seçenekler yeterli olacakken egzotik alaşımlara fazla para harcıyorlar.

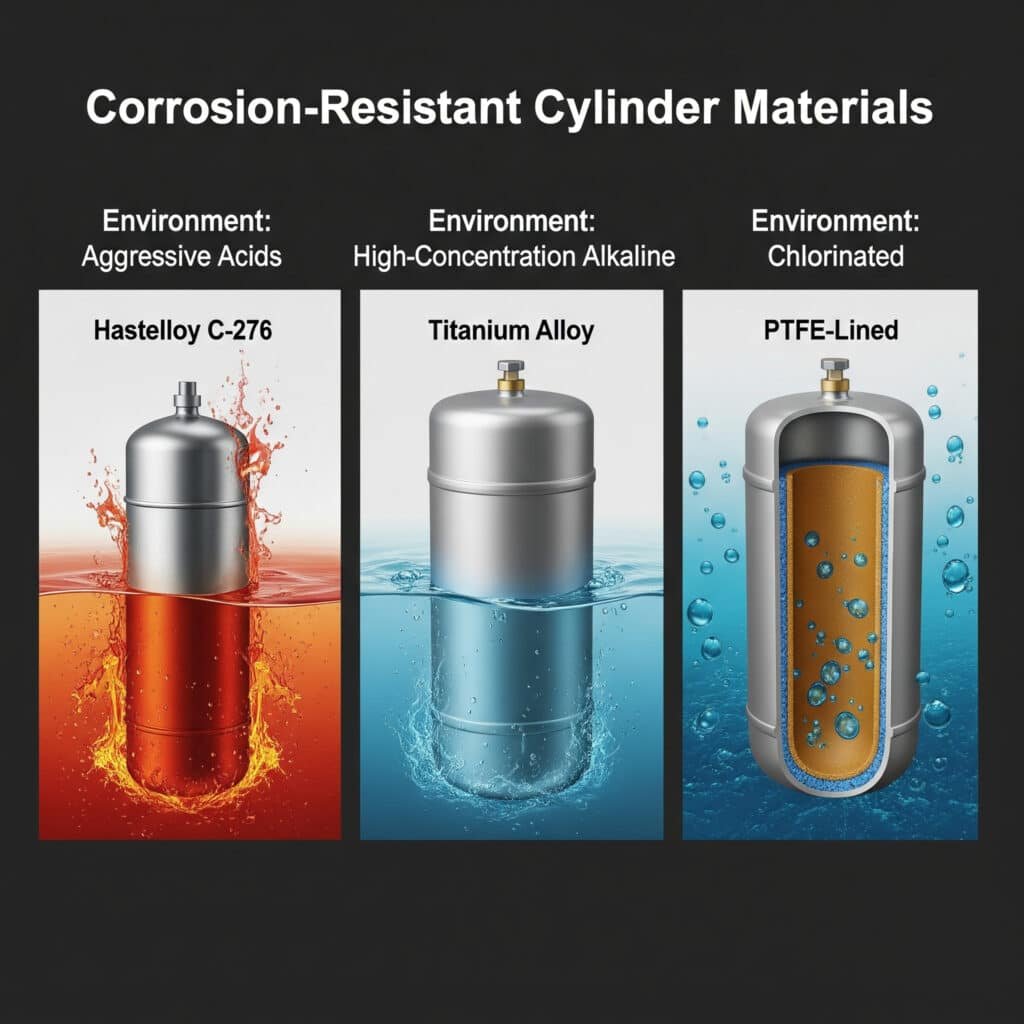

En uygun korozyona dayanıklı silindir malzemesi, özel kimyasal ortamınıza, çalışma sıcaklığınıza ve basınç gereksinimlerinize bağlıdır. En agresif asit ortamları için, Hastelloy C-2761 üstün performans sağlarken, yüksek konsantrasyonlu alkalin uygulamalarında titanyum alaşımları daha iyi hizmet vermektedir. Klorlu ortamlar için, özel PTFE astarlı silindirler performans ve maliyet etkinliğinin en iyi kombinasyonunu sunar.

Aşındırıcı Ortamlar için Kapsamlı Malzeme Karşılaştırması

Korozif ortamlardaki yüzlerce özel silindir uygulamasını analiz ettikten sonra, bu malzeme performansı karşılaştırmasını derledim:

| Malzeme | Asit Direnci | Alkali Direnci | Klorür Direnci | Sıcaklık Aralığı | Göreceli Maliyet | En İyi Uygulamalar |

|---|---|---|---|---|---|---|

| 316L Paslanmaz Çelik | Orta düzeyde | İyi | Zayıf | -40°C ila 260°C | 1x (taban çizgisi) | Hafif gıda asitleri, seyreltik kimyasallar |

| Hastelloy C-276 | Mükemmel | İyi | Mükemmel | -120°C ila 450°C | 5-7x | Konsantre asitler, karışık kimyasallar |

| Titanyum Sınıf 2 | İyi | Mükemmel | Çok iyi | -60°C ila 350°C | 3-4x | Klorlu ortamlar, deniz suyu |

| Monel 400 | İyi | Orta düzeyde | Mükemmel | -60°C ila 540°C | 4-5x | Hidroflorik asit, florür tuzları |

| PTFE astarlı | Mükemmel | Mükemmel | Mükemmel | -20°C ila 150°C | 2-3x | Geniş kimyasal uyumluluk |

| PVDF | Çok iyi | İyi | Mükemmel | -30°C ila 120°C | 1.5-2x | Genel kimyasal işleme |

| Alaşım 20 | Çok iyi | İyi | İyi | -50°C ila 300°C | 3-4x | Sülfürik asit uygulamaları |

| Zirkonyum 702 | Mükemmel | Mükemmel | İyi | -60°C ila 400°C | 8-10x | Sıcak konsantre asitler |

Korozif Uygulamalar için Malzeme Seçim Çerçevesi

Müşterilerimin aşındırıcı ortamları için doğru malzemeyi seçmelerine yardımcı olurken bu karar çerçevesini kullanıyorum:

Adım 1: Kimyasal Ortam Analizi

Özel kimyasal ortamınızı iyice analiz ederek işe başlayın:

- Kimyasal Bileşim: Eser bileşenler de dahil olmak üzere mevcut tüm kimyasalları tanımlayın

- Konsantrasyon Seviyeleri: Beklenen maksimum konsantrasyonları belirleyin

- Sıcaklık Aralığı: Minimum ve maksimum çalışma sıcaklıklarını belirleyin

- Basınç Gereksinimleri: Çalışma basıncını ve herhangi bir basınç artışını tanımlayın

- Pozlama Modeli: Sürekli daldırmaya karşı aralıklı maruz kalma

Adım 2: Malzeme Uyumluluk Değerlendirmesi

Ortamınızı malzeme yetenekleriyle eşleştirin:

Asidik Ortamlar

Asidik uygulamalar için bu özel seçenekleri göz önünde bulundurun:

Sülfürik Asit (H₂SO₄)

- Konsantrasyonlar <50%: 316L paslanmaz çelik genellikle yeterlidir

- Konsantrasyonlar 50-80%: Alaşım 20 veya Hastelloy B-3

- Konsantrasyonlar >80%: Hastelloy C-276 veya PTFE astarlıHidroklorik Asit (HCl)

- Herhangi bir konsantrasyon: Hastelloy C-276, PTFE astarlı veya aşırı durumlar için tantal

- Çoğu metalden kaçının; "dayanıklı" alaşımlar bile çabuk bozulabilirNitrik Asit (HNO₃)

- Konsantrasyonlar <30%: 316L paslanmaz çelik

- Konsantrasyonlar 30-70%: Titanyum Sınıf 2

- Konsantrasyonlar >70%: Zirkonyum 702

Alkali Ortamlar

Alkali uygulamalar için:

Sodyum Hidroksit (NaOH)

- Konsantrasyonlar <30%: 316L paslanmaz çelik

- Konsantrasyonlar 30-70%: Nikel 200/201

- Konsantrasyonlar >70%: Titanyum (sıcaklık konusunda dikkatli olunmalıdır)Potasyum Hidroksit (KOH)

- NaOH'a benzer, ancak daha yüksek sıcaklıklarda daha agresiftir

- Nikel 200/201 veya Hastelloy C-276'yı düşünün

Klorlu Ortamlar

Klorür içeren ortamlar için:

Deniz Suyu/Brin

- Titanyum Sınıf 2 veya Süper Dubleks paslanmaz çelik

- Daha yüksek sıcaklıklar için: Hastelloy C-276Klor Gazı/Hipoklorit

- PTFE astarlı silindirler

- Yüksek basınç için: Özel contalı titanyum

Adım 3: Bileşene Özel Seçim

Farklı silindir bileşenleri farklı malzemeler gerektirebilir:

| Bileşen | Malzeme Hususları | Özel Gereksinimler |

|---|---|---|

| Silindir Gövdesi | Birincil korozyon bariyeri | Basınç derecesi etkisini göz önünde bulundurun |

| Piston Kolu | Hem medyaya hem de atmosfere maruz kalma | Kaplama veya kompozit yapıya ihtiyaç duyabilir |

| Mühürler | Kimyasal uyumluluk kritik | Sıcaklık limitleri genellikle metallerden daha düşüktür |

| Uç Kapakları | Gövde ile aynı dirence ihtiyaç duyabilir | Gövde malzemesi ile iplik uyumluluğu |

| Bağlantı Elemanları | Galvanik korozyon riski | Genellikle gövdeden daha yüksek dereceye ihtiyaç duyar |

Örnek Olay İncelemesi: Kimyasal İşleme Tesisi Çözümü

Almanya'daki bir kimyasal işleme tesisi, fosforik asit ortamında pnömatik silindirlerinde tekrarlanan arızalar yaşıyordu. Standart paslanmaz çelik silindirler, conta arızası ve çukurlaşma korozyonu onları kullanılamaz hale getirmeden önce sadece 2-3 hafta dayanıyordu.

Özel ortamları şunları içeriyordu:

- 65% fosforik asit

- 40-60°C çalışma sıcaklıkları

- Ara sıra sıçrama (sürekli daldırma değil)

- 6 bar çalışma basıncı

Uygulamalarını analiz ettikten sonra, özel bir silindir önerdik:

- Hastelloy C-276 silindir gövdesi ve çubuğu

- Modifiye PTFE kompozit contalar

- Asit girişini önlemek için korumalı havalandırma yolları

- Asit kalıntılarını temizlemek için özel çubuk silecek tasarımı

Uygulama sonrası sonuçlar:

- Silindir hizmet ömrü 2-3 haftadan 12 aya kadar uzatıldı

- 87% ile bakım maliyetleri azaldı

- Üretim çalışma süresi 4,3% arttı

- İlk silindir maliyetinin 4,5 kat daha yüksek olmasına rağmen toplam yatırım getirisi 5 aydan kısa sürede elde edildi

Korozyona Dayanıklı Silindirler için Uygulamada Dikkat Edilecek Hususlar

Korozyona dayanıklı özel silindirleri uygularken bu kritik faktörleri göz önünde bulundurun:

Malzeme Sertifikasyon Gereklilikleri

Uygun malzeme doğrulamasını sağlayın:

- Malzeme test sertifikalarının (MTC'ler) istenmesi

- Düşünmek PMI (Pozitif Malzeme Tanımlama)2 kritik uygulamalar için test

- Sadece malzeme türünü değil, doğru malzeme sınıfını doğrulayın

Yüzey İşlem Seçenekleri

Yüzey işlemleri korozyon direncini artırabilir:

- Paslanmaz çelikler için elektropolisaj (pasif tabakayı iyileştirir)

- Ek kimyasal bariyer için PTFE kaplama

- Alüminyum bileşenler için özel eloksal

- Belirli alaşımlar için pasivasyon işlemleri

Korozif Ortamlar için Conta Seçimi

Contalar genellikle metal bileşenlerden önce arızalanır:

- En geniş kimyasal direnç için FFKM (Perfloroelastomer)

- Belirli kimyasallar için modifiye PTFE bileşikleri

- Kimyasallara dayanıklı kaplamalı kompozit contaları düşünün

- Sıcaklık limitlerini dikkatlice değerlendirin

Bakım Protokolleri

Özel bakım prosedürleri geliştirin:

- Maruziyetin ciddiyetine göre düzenli denetim programları

- Malzemelere zarar vermeyecek uygun temizlik prosedürleri

- Malzemeye ve maruziyete bağlı olarak conta değiştirme aralıkları

- Gelecekte referans olması için malzeme performansının belgelenmesi

Pnömatik Silindirler Performansı Korurken Ne Kadar Kompakt Olabilir?

Modern makine tasarımında alan kısıtlamaları giderek daha zorlayıcı hale gelmektedir. Mühendisler performans ve boyut arasında uzlaşmaya zorlanmakta, bu da genellikle güçsüz aktüatörler veya yeniden tasarlanmış makinelerle sonuçlanmaktadır.

Ultra ince pnömatik silindirler, optimize edilmiş iç akış yolları, güçlendirilmiş gövde tasarımları ve özel conta geometrileri sayesinde performansı korurken 8 mm'ye kadar düşük profil yüksekliklerine ulaşabilir. En etkili kompakt silindirler, 40%'den daha az yer kaplarken geleneksel tasarımların 85-95% kuvvetini sağlar.

Özel Silindirler için Kompaktlık Performans Ölçütleri

Ultra ince silindirleri değerlendirirken, bu temel ölçütler gerçek dünya performansını belirler:

| Performans Metriği | Standart Silindir | Ultra İnce Silindir | Uygulama Üzerindeki Etkisi |

|---|---|---|---|

| Profil Yüksekliği | 25-40 mm | 8-15mm | Kısıtlı alana sahip uygulamalar için kritik |

| Kuvvet Çıkış Oranı | 100% (başlangıç düzeyi) | 85-95% | Çoğu uygulamada kabul edilebilir küçük kuvvet azalması |

| Yanal Yük Kapasitesi | Yüksek | Orta ila Düşük | Bazı uygulamalarda kılavuz sistemleri gerektirebilir |

| Çevrim Ömrü | 10+ milyon döngü | 5-8 milyon döngü | Birçok uygulama için kabul edilebilir ödünleşme |

| Akış Verimliliği | Yüksek | Orta düzeyde | Daha yüksek çalışma basıncı gerektirebilir |

| Conta Aşınma Oranı | Düşük | Orta düzeyde | Daha sık bakım yapılması gerekebilir |

Ultra İnce Silindirler için Tasarım Yenilikleri

En etkili ultra ince silindirler bu yenilikçi tasarım unsurlarını içerir:

Optimize Edilmiş Gövde Yapıları

Gelişmiş yapısal tasarımlar minimum malzeme ile gücü korur:

Takviyeli Ekstrüzyon Profilleri

Dahili nervürlü ultra ince alüminyum ekstrüzyonlar, yüksekliği en aza indirirken maksimum güç-ağırlık oranı sağlar. Kritik stres noktaları, genel boyutları artırmadan güçlendirilmiştir.Kompozit Gövde Malzemeleri

Cam elyaf takviyeli polimerler gibi yüksek mukavemetli kompozit malzemeler, düşük ağırlık ve profil ile mükemmel sağlamlık sunar. Bu malzemeler, metalden işlenmesi zor olan karmaşık şekillerde kalıplanabilir.Asimetrik Stres Dağılımı

Geleneksel simetrik silindir tasarımlarının aksine, gelişmiş ultra ince silindirler, stres analizinin gerekli olduğunu gösterdiği yerlere tam olarak daha fazla malzeme yerleştiren asimetrik gövde yapıları kullanır.

Yenilikçi Piston Tasarımları

Geleneksel piston tasarımları değerli alanı israf eder:

Oval Piston Geometrisi

Geleneksel dairesel pistonlar yerine oval veya dikdörtgen piston tasarımları, yüksekliği en aza indirirken kuvvet üreten alanı en üst düzeye çıkarır. Özel conta tasarımları bu geleneksel olmayan şekillere uyum sağlar.Entegre Yatak Yüzeyleri

Yatak yüzeylerinin doğrudan piston tasarımına dahil edilmesiyle, ayrı kılavuz sistemleri ortadan kaldırılabilir ve performanstan ödün vermeden değerli alandan tasarruf edilebilir.Çoklu Oda Yapılandırmaları

Bazı gelişmiş tasarımlar, tek bir büyük hazne yerine birden fazla küçük hazne kullanır ve kuvvet çıktısını korurken daha ince genel profillere izin verir.

Akış Yolu Mühendisliği

Dahili akış kısıtlamaları genellikle kompakt silindir performansını sınırlar:

Optimize Edilmiş Liman Konumları

Alan kısıtlamalarına rağmen akış yolu uzunluğunu en aza indirmek ve etkin alanı en üst düzeye çıkarmak için hava portlarının stratejik konumlandırılması.Dahili Akış Kanalı Tasarımı

Bilgisayarla optimize edilmiş akış kanalları, tipik olarak kompakt tasarımları rahatsız eden basınç düşüşlerini azaltır. CFD (Hesaplamalı Akışkanlar Dinamiği)3 analizi kısıtlama noktalarını belirler ve ortadan kaldırır.Özel Vana Entegrasyonu

Valf fonksiyonlarının silindir gövdesine doğrudan entegrasyonu, harici tesisatı ortadan kaldırır ve akış kısıtlamalarını azaltır.

Kompaktlık Test Metodolojisi

Ultra ince silindir performansını doğru bir şekilde değerlendirmek için bu kapsamlı test yaklaşımını öneriyorum:

Boyutsal Verimlilik Testi

Gerçek alan verimliliğini ölçün:

Kuvvet-Yükseklik Oranı (FHR)

Kuvvet çıktısını profil yüksekliğine bölerek hesaplayın. Daha yüksek değerler daha iyi uzamsal verimliliği gösterir. FHR = Kuvvet Çıkışı (N) ÷ Profil Yüksekliği (mm)Hacim Kullanım Faktörü (VUF)

Silindirin toplam hacmini ne kadar verimli bir şekilde işe dönüştürdüğünü belirleyin. VUF = Kuvvet Çıkışı (N) × Strok Uzunluğu (mm) ÷ Toplam Hacim (mm³)Kurulum Zarf Analizi

Sadece silindir gövdesinin kendisini değil, montaj donanımı ve bağlantılar dahil olmak üzere gereken toplam alanı değerlendirin.

Kısıt Testi Altında Performans

Kompakt tasarımın gerçek dünya koşullarında nasıl performans gösterdiğini değerlendirin:

Kısıtlı Kurulum Testi

Uyum ve işlevi doğrulamak için silindiri gerçek alan kısıtlamalı ortama monte edin.Isı Dağılımı Değerlendirmesi

Sürekli döngü sırasında çalışma sıcaklığını ölçün. Kompakt tasarımlar genellikle ısı dağıtımı için daha az yüzey alanına sahiptir.Yan Yük Kapasitesi Değerlendirmesi

Bağlanma oluşmadan önce pratik sınırları belirlemek için kademeli yan yükler uygulayın.Basınç-Kuvvet Doğrusallığı

Uygulama performansını etkileyebilecek doğrusal olmayan davranışları belirlemek için basınç aralığı boyunca kuvvet çıkışını test edin.

Örnek Olay İncelemesi: Yarı İletken Ekipman Uygulaması

Tayvan'daki bir yarı iletken ekipman üreticisi, bir gofret taşıma sistemi için son derece ince bir pnömatik aktüatöre ihtiyaç duyuyordu. Yüksekliği 12 mm'den fazla olmayan ve 50 mm strok ile 120N kuvvet gerektiren bu aktüatör için alan kısıtlamaları oldukça fazlaydı.

Kuvvet gereksinimini karşılayan standart silindirler minimum 25-30 mm yüksekliğe sahipti ve bu da onları tamamen uygunsuz kılıyordu. Birkaç özel silindir seçeneğini değerlendirdikten sonra, özel bir ultra ince çözüm geliştirdik:

- 11,5 mm toplam yükseklik profili

- 20mm efektif genişliğe sahip oval piston tasarımı

- İç nervürlü güçlendirilmiş alüminyum gövde

- Değiştirilmiş geometriye sahip özel düşük sürtünmeli contalar

- CFD analizi ile optimize edilmiş entegre akış kanalları

Performans sonuçları:

- 6 bar'da 135N kuvvet çıkışı (gereksinimleri aşan)

- Kısıtlı alanda tam 50 mm strok

- 0,4 saniyelik döngü süresi (hız gereksinimlerini karşılama)

- Onaylanmış 7+ milyon döngü yaşam beklentisi

- Sürekli çalışma sırasında ortam sıcaklığının sadece 15°C üzerinde çalışma sıcaklığı artışı

Müşteri, performanstan ödün vermeden kompakt ekipman tasarımını koruyabildi ve gofret işleme sisteminin maliyetli bir şekilde tamamen yeniden tasarlanmasını önledi.

Ultra İnce Silindir Uygulamaları için Tasarım Hususları

Uygulamanızda ultra ince silindirler kullanırken bu kritik faktörleri göz önünde bulundurun:

Montaj ve Hizalama

Kompakt silindirler montaj sorunlarına karşı daha hassastır:

- Mükemmel paralel montaj yüzeyleri sağlayın

- Ek alandan tasarruf etmek için entegre montaj özelliklerini göz önünde bulundurun

- Kurulum sırasında hassas hizalama yöntemleri kullanın

- Hizalama üzerindeki termal genleşme etkilerini değerlendirin

Basınç ve Kuvvet Yönetimi

Kompakt silindirler için pnömatik sistemi optimize edin:

- Kuvvet çıktısını korumak için daha yüksek basınçlarda çalışmayı düşünün

- Kompakt silindire özel basınç regülasyonu uygulayın

- Strok boyunca kuvvet gereksinimlerini doğrulayın

- Net kuvveti etkileyen conta sürtünme değişimlerini hesaba katın

Rehberlik ve Destek

Birçok ultra ince tasarımın yan yük kapasitesi azalmıştır:

- Harici kılavuz sistemlerine olan ihtiyacı değerlendirin

- Alanın izin verdiği yerlerde entegre kılavuz seçeneklerini değerlendirin

- Doğru yük konumlandırması ile moment yüklerini en aza indirin

- Aşırı hareket stresini önlemek için hassas durdurucular uygulayın

Bakım Erişilebilirliği

Dar alanlara rağmen bakım için plan yapın:

- Tamamen sökülmeden conta değişimi için tasarım

- Denetim için erişim yolları oluşturun

- Yerleşik aşınma göstergelerini göz önünde bulundurun

- Teknisyenler için özel bakım prosedürlerini belgeleyin

Yüksek Hassasiyetli Uygulamalarda Manyetik Kaplinli Rotsuz Silindirler Ne Kadar Doğrudur?

Rotsuz silindir hassasiyeti birçok hassas uygulama için kritik öneme sahiptir, ancak birçok mühendis standart ürünler tasarım sınırlarının ötesine zorlandığında tutarsız performans ve erken arızalarla mücadele eder.

Manyetik kaplinli kolsuz silindirler şunları başarabilir konumlandırma hassasiyeti4 0,05 mm ve uygun şekilde belirlendiğinde ve uygulandığında ±0,02 mm tekrarlanabilirlik. En yüksek hassasiyete sahip modellerde hassas taşlanmış iç yatak yüzeyleri, sıcaklık dengelemeli manyetik kaplinler ve milyonlarca döngü boyunca performansı koruyan gelişmiş sızdırmazlık sistemleri bulunur.

Manyetik Kaplin Silindirleri için Doğruluk Performans Ölçütleri

Yüzlerce kolsuz silindir konfigürasyonunu test ettikten sonra, bu kritik performans ölçümlerini derledim:

| Performans Metriği | Standart Sınıf | Hassas Sınıf | Ultra Hassasiyet Sınıfı | Uygulama Üzerindeki Etkisi |

|---|---|---|---|---|

| Konumlandırma Doğruluğu | ±0,25 mm | ±0,10 mm | ±0,05 mm | Hizalama uygulamaları için kritik |

| Tekrarlanabilirlik | ±0,10 mm | ±0,05 mm | ±0,02 mm | Süreç tutarlılığını belirler |

| Seyahat Düzlüğü | 0,2 mm/m | 0,1 mm/m | 0,05 mm/m | Paralel hareket gereksinimlerini etkiler |

| Manyetik Kaplin Gücü | 80-120N | 120-200N | 200-350N | Maksimum ivmeyi belirler |

| Hız Dalgalanması | ±10% | ±5% | ±2% | Yumuşak hareket uygulamaları için kritik |

| Sıcaklık Kararlılığı | ±0,15 mm/10°C | ±0,08 mm/10°C | ±0,03 mm/10°C | Değişken ortamlar için önemlidir |

Rotsuz Silindir Hassasiyetini Etkileyen Tasarım Faktörleri

Manyetik kaplinli kolsuz silindirlerin hassasiyeti bu temel tasarım unsurlarına bağlıdır:

Rulman Sistemi Tasarımı

Dahili yönlendirme sistemi doğruluk için kritik öneme sahiptir:

Rulman Tipi Seçimi

Bilyalı rulmanlar, makaralı rulmanlar veya kaymalı rulmanlar arasındaki seçim hassasiyeti önemli ölçüde etkiler. Hassas taşlanmış bilyalı rulman sistemleri tipik olarak en iyi hassasiyet ve yük kapasitesi kombinasyonunu sağlar.Rulman Ön Yük Optimizasyonu

Uygun ön yük, aşırı sürtünme olmadan boşluğu ortadan kaldırır. Gelişmiş tasarımlar, uygulama için ince ayar yapılabilen ayarlanabilir ön yük mekanizmaları kullanır.Rulman Rayı Hassasiyeti

Yatak raylarının düzlüğü, düzensizliği ve paralelliği hareket kalitesini doğrudan etkiler. Ultra hassas silindirlerde 0,01 mm veya daha iyi toleranslarla taşlanmış raylar kullanılır.

Manyetik Kaplin Tasarımı

Manyetik arayüz birçok performans özelliğini belirler:

Manyetik Devre Optimizasyonu

Gelişmiş manyetik tasarımlar, manyetik devreyi optimize etmek için sonlu eleman analizini kullanır ve minimum piston ağırlığı ile maksimum bağlantı kuvveti sağlar.Manyetik Malzeme Seçimi

Manyetik malzeme seçimi sıcaklık stabilitesini ve uzun vadeli performansı etkiler. Özel sıcaklık dengeleme formülasyonlarına sahip Neodimyum mıknatıslar en iyi stabiliteyi sağlar.Kaplin Boşluk Kontrolü

İç ve dış mıknatıslar arasındaki boşluğun hassasiyeti kritik öneme sahiptir. Yüksek hassasiyetli silindirler ±0,02 mm veya daha iyi boşluk toleranslarını korur.

Sızdırmazlık Sisteminin Etkinliği

Sızdırmazlık hem performansı hem de uzun ömürlülüğü etkiler:

Conta Tasarım Optimizasyonu

Gelişmiş sızdırmazlık sistemleri, sızdırmazlık etkinliğini minimum sürtünme ile dengeler. Özel dudaklı contalar veya kompozit contalar genellikle en iyi performansı sağlar.Kirlenme Direnci

Hassas silindirler mükemmel kirlenme koruması gerektirir. Birincil ve ikincil contalara sahip çok aşamalı sızdırmazlık sistemleri en iyi korumayı sunar.Sürtünme Tutarlılığı

Conta sürtünmesindeki değişimler hız dalgalanmalarına neden olur. En hassas silindirler, tutarlı sürtünme özellikleri için özel olarak tasarlanmış contalar kullanır.

Doğruluk Doğrulama Metodolojisi

Hassas uygulamalar için çubuksuz silindir doğruluğunu uygun şekilde doğrulamak için bu kapsamlı test protokolünü öneriyorum:

Statik Doğruluk Testi

Temel konumlandırma yeteneklerini ölçün:

Çok Noktalı Konumlandırma Testi

Hassas bir ölçüm sistemi (lazer interferometre veya dijital gösterge) kullanarak strok boyunca birden fazla noktada (minimum 10 nokta) konumlandırma doğruluğunu ölçün.Tekrarlanabilirlik Testi

Her iki yönden aynı konuma tekrarlanan yaklaşımlar gerçekleştirin (minimum 25 döngü) ve varyasyonu ölçün.Yük Etki Değerlendirmesi

Farklı yük koşulları altında konumlandırma doğruluğunu değerlendirin (yüksüz, 25%, 50%, 75% ve 100% nominal yük).

Dinamik Performans Testi

Çalışma sırasında hareket kalitesini değerlendirin:

Hız Tutarlılığı Ölçümü

Strok boyunca hızı hesaplamak ve değişimleri ölçmek için yüksek hızlı konum algılamayı kullanın.Hızlanma Kabiliyeti Testi

Manyetik ayrışma gerçekleşmeden önce maksimum ivmeyi belirleyin.Titreşim Analizi

Rezonansları veya hareket düzensizliklerini belirlemek için hareket sırasında titreşim özelliklerini ölçün.Yerleşme Süresi Değerlendirmesi

Hareketten sonra son konum toleransı içinde yerleşmek için gereken süreyi ölçün.

Çevresel Etki Testi

Değişken koşullar altında performansı değerlendirin:

Sıcaklık Hassasiyeti Testi

Çalışma sıcaklığı aralığı boyunca konumlandırma doğruluğunu ölçün.Görev Döngüsü Etkisi

Sıcaklık arttıkça sürekli çalışma sırasında doğruluk değişikliklerini değerlendirin.Kirlenme Direnci Doğrulaması

Uygulamaya özel kirleticilere maruz kalmadan önce ve sonra doğruluğu test edin.

Örnek Olay İncelemesi: Tıbbi Cihaz Üretim Uygulaması

İsviçre'deki bir tıbbi cihaz üreticisi, implante edilebilir cihazlara yönelik otomatik bir montaj sistemi için son derece hassas bir çubuksuz silindire ihtiyaç duyuyordu. Gereksinimleri şunları içeriyordu:

- 0,05 mm veya daha iyi konumlandırma hassasiyeti

- 0,02 mm tekrarlanabilirlik

- 400mm strok uzunluğu

- Temiz oda uyumluluğu (ISO Sınıf 6)

- Sürekli çalışma kabiliyeti (7/24)

Birkaç seçeneği değerlendirdikten sonra, bu özelliklere sahip ultra hassas manyetik kaplinli çubuksuz bir silindir önerdik:

- Hassas taşlanmış paslanmaz çelik yatak rayları

- Optimize edilmiş ön yüke sahip seramik hibrit rulman sistemi

- Sıcaklık kompanzasyonlu nadir toprak manyetik devresi

- PTFE birincil contalı çok aşamalı sızdırmazlık sistemi

- Özel düşük partikül emisyonlu yağlayıcılar

Doğrulama testi gösterdi:

- Tam strok boyunca ±0,038 mm konumlandırma hassasiyeti

- Tüm yük koşulları altında ±0,012 mm tekrarlanabilirlik

- Tüm uzunluk boyunca 0,04 mm dahilinde hareket doğruluğu

- Tüm hızlarda ±1,8% hız tutarlılığı

- Beş milyon döngüden sonra ölçülebilir doğruluk azalması yok

Müşteri, zorlu montaj toleranslarını tutarlı bir şekilde elde edebildi, ıskarta oranlarını 3,2%'den 0,4%'ye düşürdü ve genel üretim verimliliğini 14% artırdı.

Yüksek Hassasiyetli Uygulamalar için En İyi Uygulama Örnekleri

Manyetik kaplinli rodsuz silindirlerde maksimum hassasiyet elde etmek için:

Montaj ve Kurulum

Doğru montaj, doğruluğun korunması için kritik öneme sahiptir:

- Hassas işlenmiş montaj yüzeyleri kullanın (0,02 mm düzlük)

- Bozulmayı önlemek için üç noktalı montaj uygulayın

- Montaj bağlantı elemanlarına tutarlı tork uygulayın

- Montaj tasarımında termal genleşme etkilerini göz önünde bulundurun

Çevresel Kontroller

Bu çevresel faktörleri kontrol edin:

- Tutarlı çalışma sıcaklığını koruyun (mümkünse ±2°C)

- Doğrudan güneş ışığından veya radyan ısı kaynaklarından koruyun

- Yoğuşmayı önlemek için nemi kontrol edin

- Hassas uygulamalar için elektromanyetik parazitlere karşı kalkan

Hareket Kontrol Entegrasyonu

Hassasiyet için kontrol sistemini optimize edin:

- Hız kontrolü için oransal valfler kullanın

- Mümkün olduğunda harici geri bildirim ile kapalı döngü konumlandırma uygulayın

- Düşünmek servo-pnömati̇k kontrol5 nihai hassasiyet için

- Aşırı hızlanmayı önlemek için hızlanma/yavaşlama profillerini optimize edin

Hassasiyet için Bakım

Hassasiyet odaklı bir bakım protokolü geliştirin:

- Düzenli doğruluk doğrulama ölçümleri

- Performans düşüşünden önce planlı conta değişimi

- Hassas temizlik prosedürleri

- Uygulamaya özel yağlayıcılarla uygun yağlama

Hassas Rotsuz Silindirler için Gelişmiş Uygulamalar

Modern manyetik kaplinli rotsuz silindirlerin olağanüstü hassasiyeti bu zorlu uygulamalara olanak sağlar:

Otomatik Optik Muayene

Yüksek hassasiyetli çubuksuz silindirler, denetim sistemlerinde kamera konumlandırması için idealdir:

- Yumuşak hareket görüntü bulanıklığını önler

- Hassas konumlandırma tutarlı görüntü yakalama sağlar

- Tekrarlanabilirlik, analiz için karşılaştırılabilir görüntüler sağlar

- Temassız manyetik kaplin titreşimi ortadan kaldırır

Laboratuvar Otomasyonu

Yaşam bilimleri uygulamaları bu özelliklerden faydalanır:

- Hassas ortamlar için temiz çalışma

- Hassas numune konumlandırma

- Tekrarlanabilir süreç yürütme

- Kısıtlı alana sahip laboratuvarlar için kompakt tasarım

Yarı İletken Üretimi

Ultra hassas modeller yarı iletken uygulamalarında mükemmeldir:

- Kritik süreçler için mikron altı tekrarlanabilirlik

- Temiz oda gereksinimleri ile uyumlu temiz çalışma

- Sıcaklık kontrollü ortamlarda istikrarlı performans

- Minimum bakım ile uzun hizmet ömrü

Sonuç

Zorlu uygulamalar için doğru özel silindirin seçilmesi, özel gereksinimlerinizin dikkatle değerlendirilmesini gerektirir. Aşındırıcı ortamlar için, kimyasal maruziyetinize göre uygun malzemenin seçilmesi kritik önem taşır. Alan kısıtlaması olan uygulamalarda, optimize edilmiş tasarımlara sahip ultra ince silindirler minimum alanda gerekli kuvveti sağlayabilir. Hassasiyet gereksinimleri için, yüksek hassasiyetli manyetik kaplinli kolsuz silindirler zorlu uygulamalar için gereken konumlandırma performansını sunar.

Özel silindir özelliklerini uygulama gereksinimlerinize uygun şekilde eşleştirerek, bu zorlu koşullar için tasarlanmamış standart silindirlere kıyasla hizmet ömrü, performans ve güvenilirlikte önemli gelişmeler elde edebilirsiniz.

Özel Silindirler Hakkında SSS

Korozyona dayanıklı özel silindirler standart modellere kıyasla ne kadar daha uzun ömürlüdür?

Agresif kimyasal ortamlarda, uygun şekilde belirlenmiş korozyona dayanıklı silindirler tipik olarak standart paslanmaz çelik silindirlerden 5-10 kat daha uzun ömürlüdür. Örneğin, konsantre asit uygulamalarında, 316L paslanmaz silindirin 4-6 hafta içinde arızalanabileceği durumlarda Hastelloy C-276 silindir genellikle 1-2 yıl hizmet sağlar. Kesin iyileşme belirli kimyasallara, konsantrasyonlara, sıcaklığa ve görev döngüsüne bağlıdır.

Ultra ince pnömatik silindirleri seçerken kuvvet ödünleşimi nedir?

Ultra ince pnömatik silindirler tipik olarak eşdeğer delik çapına sahip geleneksel silindirlerin 85-95% kuvvetini sağlar. Bu hafif azalma, piston alanına göre artan conta sürtünmesi ve yapısal takviyelerden kaynaklanan etkili basınç alanının azalması nedeniyle meydana gelir. Çoğu uygulama için bu küçük kuvvet azalması, çalışma basıncını 0,5-1 bar artırarak veya biraz daha büyük bir delik boyutu seçerek telafi edilebilir.

Sıcaklık, manyetik kaplinli çubuksuz silindirlerin doğruluğunu nasıl etkiler?

Sıcaklık, manyetik kuplajlı çubuksuz silindirlerin doğruluğunu üç mekanizma aracılığıyla önemli ölçüde etkiler: silindir gövdesinin termal genleşmesi (uzunluk boyunca tipik olarak 0,01-0,02 mm/°C), manyetik kuplaj gücündeki değişiklikler (standart mıknatıslar için yaklaşık 0,1%/°C) ve conta sürtünmesindeki değişimler. Yüksek hassasiyetli silindirler, bu etkileri 10°C'lik bir sıcaklık değişiminde 0,03 mm'nin altına düşürmek için sıcaklık dengelemeli manyetik malzemeler ve termal olarak kararlı yapı kullanır.

Egzotik malzemelere sahip özel silindirler onarılabilir mi, yoksa hasar gördüklerinde değiştirilmeleri mi gerekir?

Egzotik malzemelere sahip çoğu özel silindir, değiştirilmek yerine onarılabilir ve bu da önemli ölçüde maliyet tasarrufu sağlar. Tipik onarımlar conta değişimi, rulman servisi ve küçük yüzey yenilemelerini içerir. Ancak, özel üretim süreçleri ve malzemeler nedeniyle büyük yapısal hasarlar genellikle değişim gerektirir. Özel silindirler için onarım hizmetleri sunan bir silindir üreticisi ile ilişki kurmak, tam değişime kıyasla kullanım ömrü maliyetlerini 60-70% oranında azaltabilir.

Standart modellere kıyasla özel silindirler için maliyet primi nedir?

Özel silindirler için maliyet primi, özel gereksinimlere bağlı olarak önemli ölçüde değişir. Korozyona dayanıklı modeller, malzemeye bağlı olarak (Hastelloy ve titanyum gibi egzotik alaşımlar en üst seviyededir) tipik olarak standart silindirlerden 2-7 kat daha pahalıdır. Ultra ince tasarımlar genellikle 1,5-3 kat prim taşırken, yüksek hassasiyetli çubuksuz silindirler standart hassasiyetli versiyonlardan 2-4 kat daha pahalı olabilir. Bu yüksek başlangıç maliyetine rağmen, daha uzun hizmet ömrü ve daha az arıza süresi nedeniyle toplam sahip olma maliyeti genellikle daha düşüktür.

Özel silindir uygulamalarında farklı metaller kullanırken galvanik korozyonu nasıl önlersiniz?

Özel silindirlerde galvanik korozyonun önlenmesi birkaç strateji gerektirir: iletken olmayan burçlar veya contalar kullanarak farklı metaller arasında elektriksel izolasyon, galvanik seride minimum potansiyel farka sahip uyumlu metallerin seçilmesi, metaller arasında bariyerler oluşturmak için koruyucu kaplamaların uygulanması, aşırı korozif ortamlarda kurban anotların kullanılması ve elektrolit havuzlanmasını önlemek için uygun drenajın sağlanması. Kritik uygulamalar için, potansiyel galvanik korozyon alanlarının düzenli olarak incelenmesi bakım protokollerine dahil edilmelidir.

-

Başta agresif asitler olmak üzere çok çeşitli korozif ortamlara karşı olağanüstü direnci ile bilinen bir nikel-molibden-krom süperalaşım olan Hastelloy C-276 hakkında ayrıntılı teknik veriler sağlar. ↩

-

Spesifikasyonlara uygunluğu sağlamak için metalik malzemelerin kimyasal bileşimini ve alaşım derecesini doğrulamak için kullanılan X-ışını floresanı (XRF) gibi bir dizi tahribatsız test yöntemi olan Pozitif Malzeme Tanımlamayı (PMI) açıklar. ↩

-

İç tasarımları optimize etmek için kullanılan akışkan akışını, ısı transferini ve ilgili olayları modellemek ve görselleştirmek için sayısal analiz kullanan güçlü bir simülasyon aracı olan Hesaplamalı Akışkanlar Dinamiğine (CFD) genel bir bakış sunar. ↩

-

Hassas mühendislikte anahtar kavramlar olan doğruluk (bir ölçümün gerçek değere yakınlığı) ve tekrarlanabilirlik (ardışık ölçümler arasındaki uyumun yakınlığı) arasındaki temel farkı açıklar. ↩

-

Pnömatiğin yüksek kuvvet ve hızını kapalı döngü servo kontrolörün hassasiyeti ile birleştirerek hassas konum ve kuvvet kontrolü sağlayan gelişmiş bir hareket kontrol teknolojisi olan servo-pnömatik prensiplerini detaylandırır. ↩