Pnömatik sistemlerinizdeki açıklanamayan verimlilik kayıpları sizi şaşırtıyor mu? Yalnız değilsiniz. Birçok mühendis yalnızca mekanik hususlara odaklanırken önemli bir suçluyu gözden kaçırır: termodinamik kayıplar. Bu görünmez verimlilik katilleri, basınçlı hava sisteminizin hem performansını hem de karlılığını tüketebilir.

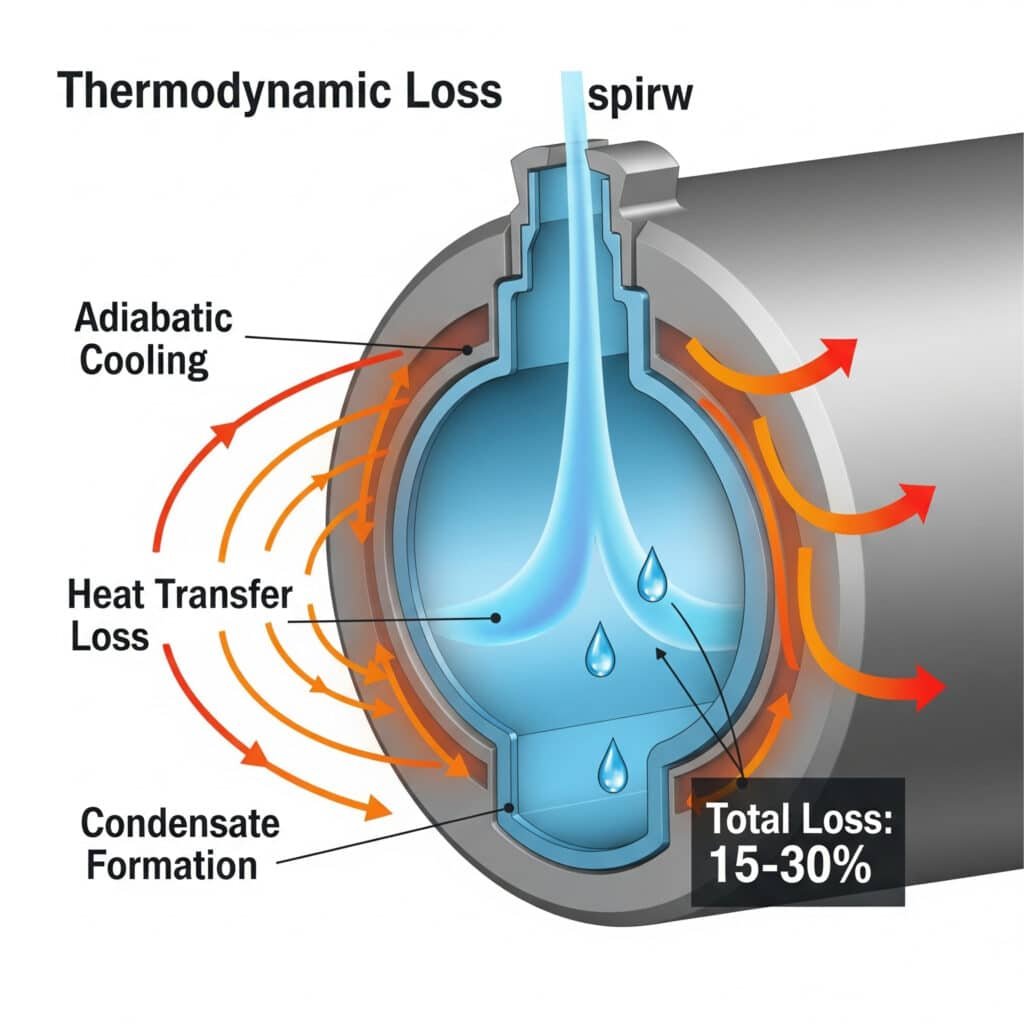

Pnömatik sistemlerdeki termodinamik kayıplar, pnömatik sistemlerin çalışması sırasındaki sıcaklık değişimlerinden kaynaklanır. adyabatik genişleme1silindir duvarlarından ısı transferi ve kondensat oluşumunda boşa harcanan enerji. Bu kayıplar tipik olarak endüstriyel pnömatik sistemlerdeki toplam enerji tüketiminin 15-30%'sini oluşturur, ancak sistem tasarımı ve optimizasyonunda sıklıkla göz ardı edilir.

Bepto'da çeşitli sektörlerde pnömatik sistemlerle çalıştığım 15 yılı aşkın süre boyunca, şirketlerin genellikle ihmal edilen bu termodinamik faktörleri ele alarak enerji maliyetlerinde binlerce tasarruf sağladığını gördüm. Bu kayıpları belirleme ve en aza indirme konusunda öğrendiklerimi paylaşmama izin verin.

İçindekiler

- Adyabatik Genleşme Pnömatik Sistem Performansınızı Nasıl Etkiler?

- Pnömatik Silindirlerdeki Isı İletim Kayıplarının Gerçek Maliyeti Nedir?

- Yoğuşma Suyu Oluşumu Neden Gizli Bir Verimlilik Katilidir?

- Sonuç

- Pnömatik Sistemlerdeki Termodinamik Kayıplar Hakkında SSS

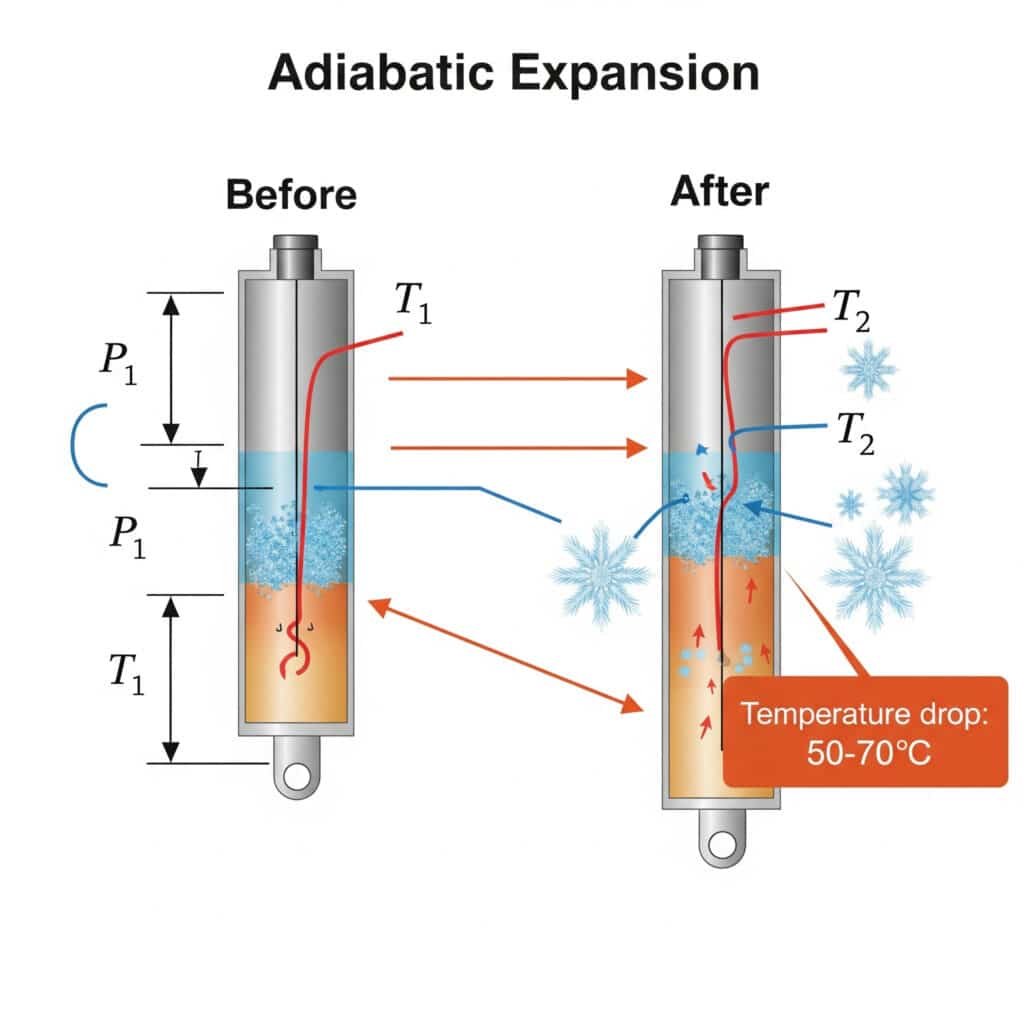

Adyabatik Genleşme Pnömatik Sistem Performansınızı Nasıl Etkiler?

Basınçlı hava bir silindir içinde genleştiğinde sadece hareket yaratmakla kalmaz, aynı zamanda sistem performansını, bileşen ömrünü ve enerji verimliliğini etkileyen önemli sıcaklık değişikliklerine de uğrar.

Pnömatik sistemlerde adyabatik genleşme hava sıcaklığının T₂ = T₁(P₂/P₁)^((γ-1)/γ) denklemine göre düşmesine neden olur, burada γ ısı kapasitesi oranı2 (hava için 1,4). Bu sıcaklık düşüşü, hızlı genleşme sırasında ortam sıcaklığının 50-70°C altına ulaşarak kuvvet çıkışının azalmasına, yoğuşma sorunlarına ve malzeme gerilimine neden olabilir.

Bu sıcaklık değişimini anlamanın, pnömatik sistem tasarımınız ve işletiminiz için pratik sonuçları vardır. Bunu uygulanabilir içgörülere ayırmama izin verin.

Adyabatik Genişlemenin Arkasındaki Fizik

Adyabatik genleşme, bir gaz çevreye veya çevreden ısı transferi olmadan genleştiğinde meydana gelir:

- Basınçlı hava hacim olarak genişledikçe, iç enerjisi azalır

- Bu enerji azalması sıcaklık düşüşü olarak kendini gösterir

- İşlem, silindir duvarları ile minimum ısı transferi gerçekleşecek kadar hızlı gerçekleşir

- Sıcaklık değişimi, bir güce yükseltilmiş basınç oranı ile orantılıdır

Gerçek Sistemlerde Sıcaklık Değişimlerinin Hesaplanması

Tipik bir pnömatik silindirdeki sıcaklık değişiminin nasıl hesaplanacağına bakalım:

| Parametre | Formül | Örnek |

|---|---|---|

| İlk Sıcaklık (T₁) | Ortam veya besleme sıcaklığı | 20°C (293K) |

| İlk Basınç (P₁) | Besleme basıncı | 6 bar (600 kPa) |

| Nihai Basınç (P₂) | Atmosferik veya geri basınç | 1 bar (100 kPa) |

| Isı Kapasite Oranı (γ) | Hava için = 1,4 | 1.4 |

| Son Sıcaklık (T₂) | T₁(P₂/P₁)^((γ-1)/γ) | 293K × (1/6)^(0,286) = 173K (-100°C) |

| Pratik Final Sıcaklığı | İdeal olmayan koşullar nedeniyle daha yüksek | Tipik olarak -20°C ila -40°C |

Adyabatik Soğutmanın Gerçek Dünyadaki Etkileri

Bu dramatik sıcaklık düşüşünün çeşitli pratik sonuçları vardır:

- Azaltılmış kuvvet çıkışı: Daha soğuk hava aynı hacim için daha düşük basınca sahiptir

- Yoğuşma ve donma: Havadaki nem yoğunlaşabilir veya donabilir

- Malzeme gevrekleşmesi: Bazı polimerler düşük sıcaklıklarda kırılgan hale gelir

- Conta performans değişiklikleri: Elastomerler sertleşir ve düşük sıcaklıklarda sızıntı yapabilir

- Termal stres: Tekrarlanan sıcaklık döngüsü malzeme yorgunluğuna neden olabilir

Bir keresinde Minnesota'daki bir gıda paketleme tesisinde proses mühendisi olan Jennifer ile çalışmıştım. Çubuksuz silindirleri kış aylarında gizemli arızalar yaşıyordu. Araştırmanın ardından, tesisin hava kurutucusunun yeterince nem almadığını ve adyabatik soğutmanın silindirlerin içinde buz oluşumuna neden olduğunu keşfettik. Genleşme sırasında sıcaklık 15°C'den yaklaşık -25°C'ye düşüyordu.

Daha iyi bir hava kurutucu kurarak ve daha düşük sıcaklıklara uygun contalara sahip silindirler kullanarak arızaları tamamen ortadan kaldırdık.

Adyabatik Soğutma Etkilerini Azaltmaya Yönelik Stratejiler

Adyabatik soğutmanın olumsuz etkilerini en aza indirmek için:

- Uygun conta malzemeleri kullanın: Düşük sıcaklığa uyumlu elastomerler seçin

- Uygun hava kurumasını sağlayın: Yoğuşmayı önlemek için düşük çiğlenme noktalarını koruyun

- Ön ısıtmayı düşünün: Aşırı durumlarda, besleme havasını önceden ısıtın

- Döngü sürelerini optimize edin: Sıcaklık dengelemesi için yeterli zaman tanıyın

- Uygun yağlayıcılar kullanın: Düşük sıcaklıklarda performansını koruyan yağlayıcılar seçin

Pnömatik Silindirlerdeki Isı İletim Kayıplarının Gerçek Maliyeti Nedir?

Silindir duvarlarından ısı iletimi, pnömatik sistemlerde önemli ancak genellikle göz ardı edilen bir enerji kaybını temsil eder. Bu kayıpların anlaşılması ve ölçülmesi, sistem verimliliğini artırmanıza ve işletme maliyetlerini azaltmanıza yardımcı olabilir.

Pnömatik silindirlerdeki ısı iletim kayıpları, sıcaklık farklılıkları silindir duvarlarından enerji transferine neden olduğunda meydana gelir. Bu kayıplar Q = kA(T₁-T₂)/d denklemi kullanılarak ölçülebilir; burada Q ısı transfer oranı, k termal iletkenlik3A yüzey alanı ve d duvar kalınlığıdır. Tipik endüstriyel sistemlerde, bu kayıplar toplam enerji tüketiminin 5-15%'sini oluşturur.

Bu kayıpların pnömatik sistemlerinizi nasıl etkilediğini ve bu konuda neler yapabileceğinizi inceleyelim.

Isı İletim Kayıplarının Ölçülmesi

Silindir duvarları boyunca ısı iletimi şu şekilde hesaplanabilir:

| Parametre | Formül/Değer | Örnek |

|---|---|---|

| Termal İletkenlik (k) | Malzemeye özel | Alüminyum: 205 W/m-K |

| Yüzey Alanı (A) | π × D × L | 40mm × 200mm silindir için: 0.025m² |

| Sıcaklık Farkı (ΔT) | T₁ - T₂ | 30°C (çalışma sırasında tipik) |

| Duvar Kalınlığı (d) | Tasarım parametresi | 3mm (0,003m) |

| Isı Transfer Oranı (Q) | Q = kA(T₁-T₂)/d | Q = 205 × 0,025 × 30 / 0,003 = 51.250W (teorik maksimum) |

| Pratik Isı Kaybı | Aralıklı çalışma nedeniyle daha düşük | Görev döngüsüne bağlı olarak tipik olarak 50-500W |

Isı İletim Kayıpları Üzerindeki Malzeme Etkisi

Farklı silindir malzemeleri ısıyı çok farklı oranlarda iletir:

| Malzeme | Termal İletkenlik (W/m-K) | Bağıl Isı Kaybı | Yaygın Uygulamalar |

|---|---|---|---|

| Alüminyum | 205 | Yüksek | Standart endüstriyel silindirler |

| Çelik | 50 | Orta | Ağır hizmet uygulamaları |

| Paslanmaz Çelik | 16 | Düşük | Gıda, kimyasal, korozif ortamlar |

| Mühendislik Polimerleri | 0.2-0.5 | Çok Düşük | Hafif, özel uygulamalar |

Örnek Olay İncelemesi: Malzeme Seçimi Yoluyla Enerji Tasarrufu

Geçen yıl New Jersey'de bir ilaç şirketinde sürdürülebilirlik mühendisi olan David ile çalıştım. Tesis, sıcaklık kontrollü temiz oda ortamında standart alüminyum çubuksuz silindirler kullanıyordu. HVAC sistemi, pnömatik sistem tarafından üretilen ısıyı uzaklaştırmak için fazla mesai yapıyordu.

Kritik olmayan uygulamalar için polimer gövdeli kompozit silindirlere geçerek ısı transferini 90%'nin üzerinde azalttık. Bu değişiklik, gerekli proses sıcaklıklarını korurken HVAC enerji maliyetlerinde yılda yaklaşık 12.000 kWh tasarruf sağladı.

Pnömatik Sistemler için Isı Yalıtım Stratejileri

Isı iletim kayıplarını azaltmak için:

- Uygun malzemeleri seçin: Malzeme seçiminde termal iletkenliği göz önünde bulundurun

- Yalıtım uygulayın: Dış yalıtım ısı transferini azaltabilir

- Görev döngülerini optimize edin: Sürekli çalışma süresini en aza indirin

- Ortam koşullarını kontrol edin: Mümkün olan yerlerde sıcaklık farklarını azaltın

- Kompozit tasarımları düşünün: Silindir yapımında termal kırılmalar kullanın

Isı İletim Kayıplarının Mali Etkisinin Hesaplanması

Isı iletim kayıplarının maliyet etkisini belirlemek:

- Yukarıdaki formülü kullanarak ısı kaybını watt cinsinden hesaplayın

- Çalışma saati ile çarpıp 1000'e bölerek kWh'ye dönüştürün

- kWh başına elektrik maliyetinizle çarpın

- HVAC kontrollü ortamlar için ek soğutma maliyetlerini ekleyin

$0,12/kWh ile yılda 2000 saat çalışan 500W ortalama ısı kaybına sahip bir sistem için:

- Yıllık enerji maliyeti = 500W × 2000h ÷ 1000 × $0,12 = $120

- 50 silindirli bir tesis için: Yıllık $6,000

Yoğuşma Suyu Oluşumu Neden Gizli Bir Verimlilik Katilidir?

Pnömatik sistemlerde yoğuşma suyu oluşumu sadece bir bakım sıkıntısından daha fazlasıdır; enerji israfı, bileşen hasarı ve performans sorunları için önemli bir kaynaktır.

Hava sıcaklığı hava sıcaklığının altına düştüğünde pnömatik sistemlerde kondensat oluşur. çiğlenme noktası4 m = V × ρ × (ω₁ - ω₂) formülüne göre, burada m yoğuşma kütlesi, V hava hacmi, ρ hava yoğunluğu ve ω nem oranıdır. Bu yoğuşma verimliliği 3-8% azaltabilir, korozyona neden olabilir ve kolsuz silindirlerde ve diğer pnömatik bileşenlerde öngörülemeyen çalışmaya yol açabilir.

Yoğuşma oluşumunun pratik sonuçlarını ve bunun nasıl tahmin edilip önlenebileceğini inceleyelim.

Kondensat Oluşumunun Tahmin Edilmesi

Pnömatik sisteminizde kondensat oluşumunu tahmin etmek için:

| Parametre | Formül/Kaynak | Örnek |

|---|---|---|

| Hava Hacmi (V) | Silindir hacmi × çevrimler | 0,25L silindir × 1000 döngü = 250L |

| Hava Yoğunluğu (ρ) | Sıcaklık ve basınca bağlıdır | Standart koşullarda ~1,2 kg/m³ |

| Başlangıç Nem Oranı (ω₁) | Kimden psikrometrik grafik5 | 20°C, 60% bağıl nemde 0,010 kg su/kg hava |

| Nihai Nem Oranı (ω₂) | En düşük sistem sıcaklığında | 10°C'de 0,002 kg su/kg hava |

| Kondensat Kütlesi (m) | m = V × ρ × (ω₁ - ω₂) | 250L × 0,0012 kg/L × (0,010-0,002) = 0,0024 kg |

| Günlük Kondensat | Günlük döngülerle çarpın | Bu örnek için günde ~2,4 g |

Yoğuşma Suyunun Gizli Maliyetleri

Kondensat oluşumu pnömatik sistemleri çeşitli şekillerde etkiler:

- Enerji kayıpları: Yoğunlaşma, daha önce sıkıştırma sırasında girilen ısıyı serbest bırakır

- Artan sürtünme: Su, yağlama etkinliğini azaltır ve sürtünmeyi artırır

- Bileşen hasarı: Korozyon ve su darbesi etkileri valflere ve silindirlere zarar verir

- Öngörülemeyen çalışma: Değişen su miktarları sistem zamanlamasını ve performansını etkiler

- Artan bakım: Yoğuşma suyunun boşaltılması bakım süresi ve sistemin durmasını gerektirir

Çiğlenme Noktası ve Sistem Performansı

Çiğlenme noktası sıcaklığı, yoğuşmanın nerede meydana geleceğini tahmin etmek için kritik öneme sahiptir:

| Basınç Çiğlenme Noktası | Sistem Etkisi | Önerilen Uygulamalar |

|---|---|---|

| +10°C | Belirgin yoğuşma | Sadece kritik olmayan, sıcak ortamlar için |

| +3°C | Orta derecede yoğuşma | Isıtmalı binalarda genel endüstriyel kullanım |

| -20°C | Minimum yoğuşma | Hassas ekipman, dış mekan uygulamaları |

| -40°C | Neredeyse hiç yoğuşma yok | Kritik sistemler, gıda/ilaç uygulamaları |

| -70°C | Yoğuşma yok | Yarı iletken, özel uygulamalar |

Örnek Olay İncelemesi: Aralıklı Arızaları Çiğlenme Noktası Kontrolü ile Çözme

Kısa bir süre önce Michigan'da bir otomotiv parçaları üreticisinde bakım şefi olan Maria ile çalıştım. Fabrikası, özellikle nemli yaz aylarında çubuksuz silindir konumlandırma sistemlerinde aralıklı arızalar yaşıyordu.

Analiz, basınçlı hava sistemlerinin +5°C'lik bir basınç çiğlenme noktasına sahip olduğunu ortaya çıkardı. Hava silindirlerde genleştiğinde, sıcaklık yaklaşık -15°C'ye düşerek önemli ölçüde yoğuşmaya neden oluyordu. Bu su, konum sensörlerini etkiliyor ve kontrol valflerinde korozyona neden oluyordu.

Hava kurutucusunu -25°C basınç çiğlenme noktası elde edecek şekilde yükselterek yoğuşma sorunlarını tamamen ortadan kaldırdık. Sistem güvenilirliği 92%'den 99,7%'ye yükseldi ve bakım maliyetleri yılda yaklaşık $32.000 azaldı.

Yoğuşma Sorunlarını En Aza İndirme Stratejileri

Yoğuşma ile ilgili sorunları azaltmak için:

- Uygun hava kurutucuları takın: İhtiyacınız olan basınç çiğlenme noktasına göre kurutucu seçin

- Su separatörleri kullanın: Sistemdeki stratejik noktalara monte edin

- Isı izleme uygulayın: Dış mekan veya soğuk ortam hatlarında yoğuşmayı önler

- Uygun drenaj uygulayın: Tüm alçak noktalarda otomatik drenaj olduğundan emin olun

- Çiğlenme noktasını izleyin: Kurutucu performans sorunlarını tespit etmek için çiğlenme noktası sensörlerini kullanın

İyileştirilmiş Hava Kurutma için Yatırım Getirisinin Hesaplanması

Daha iyi hava kurutmaya yapılan yatırımları gerekçelendirmek için:

- Kondensatla ilgili mevcut maliyetleri tahmin edin (bakım, arıza süresi, ürün kalitesi sorunları)

- Kondensat oluşumundan kaynaklanan enerji kayıplarını hesaplayın

- Kurutma ekipmanını yükseltmenin maliyetini belirleyin

- Yıllık tasarrufları yatırım maliyetiyle karşılaştırın

Günde 5 litre yoğuşma suyu üreten orta ölçekli bir sistem için:

- Bakım maliyetinde azalma: ~$15,000/yıl

- Enerji tasarrufu: ~$3,000/yıl

- Azaltılmış ürün kalitesi sorunları: ~$20,000/yıl

- Kurutucu yükseltme maliyeti: $25,000

- Geri ödeme süresi: 1 yıldan az

Sonuç

Adyabatik genleşme sıcaklığı etkilerinden ısı iletim kayıplarına ve yoğuşma suyu oluşumuna kadar termodinamik kayıpların anlaşılması ve ele alınması, pnömatik sistemlerinizin verimliliğini, güvenilirliğini ve kullanım ömrünü önemli ölçüde artırabilir. Bu makalede özetlenen hesaplama modellerini ve stratejilerini uygulayarak, çubuksuz silindir uygulamalarınızı ve diğer pnömatik bileşenlerinizi maksimum performans ve minimum işletme maliyetleri için optimize edebilirsiniz.

Pnömatik Sistemlerdeki Termodinamik Kayıplar Hakkında SSS

Pnömatik bir silindirde genleşme sırasında hava sıcaklığı gerçekte ne kadar düşer?

Tipik bir pnömatik silindirde, 6 bar'dan atmosfer basıncına hızlı genişleme sırasında hava sıcaklığı ortam sıcaklığının 40-70°C altına düşebilir. Bu, 20°C'lik bir ortamda silindirin içindeki havanın anlık olarak -50°C'ye kadar düşük sıcaklıklara ulaşabileceği anlamına gelir, ancak silindir duvarlarından ısı transferi bunu pratikte tipik olarak -10°C ila -30°C'ye düşürür.

Pnömatik silindirlerde ısı iletimi yoluyla enerjinin yüzde kaçı kaybolur?

Silindir duvarlarından ısı iletimi tipik olarak pnömatik sistemlerdeki toplam enerji tüketiminin 5-15%'sini oluşturur. Bu, silindir malzemesine, çalışma koşullarına ve görev döngüsüne bağlı olarak değişir. Alüminyum silindirler daha yüksek kayıplara sahipken (15%'ye yakın), polimer veya yalıtımlı silindirler önemli ölçüde daha düşük kayıplara sahiptir (5%'nin altında).

Pnömatik sistemimde oluşacak yoğuşma suyu miktarını nasıl hesaplayabilirim?

Kondensat oluşumunu m = V × ρ × (ω₁ - ω₂) formülünü kullanarak hesaplayın; burada m kondensat kütlesi, V kullanılan hava hacmi, ρ hava yoğunluğu, ω₁ başlangıçtaki nem oranı ve ω₂ en düşük sistem sıcaklığındaki nem oranıdır. Saatte 1000 L basınçlı hava kullanan tipik bir endüstriyel sistem için bu, ortam koşullarına ve havanın kurumasına bağlı olarak saatte 5-50 mL yoğuşma suyu ile sonuçlanabilir.

Uygulamam için hangi basınç çiğlenme noktasına ihtiyacım var?

Gerekli basınç çiğlenme noktası uygulamanıza ve havanın maruz kalacağı en düşük sıcaklığa bağlıdır. Genel bir kural olarak, sisteminizde beklenen en düşük sıcaklığın en az 10°C altında bir basınç çiğlenme noktası seçin. Standart iç mekan endüstriyel uygulamaları için tipik olarak -20°C'lik bir basınç çiğlenme noktası yeterlidir. Kritik uygulamalar -40°C veya daha düşük sıcaklıklar gerektirebilir.

Silindir malzemesi seçimi termodinamik verimliliği nasıl etkiler?

Silindir malzemesi, termal iletkenliği sayesinde termodinamik verimliliği önemli ölçüde etkiler. Alüminyum silindirler (k=205 W/m-K) ısıyı hızlı bir şekilde ileterek daha yüksek enerji kayıplarına ancak daha hızlı sıcaklık eşitlemesine yol açar. Paslanmaz çelik (k=16 W/m-K) ısı transferini alüminyuma kıyasla yaklaşık 87% azaltır. Polimer bazlı silindirler ısı transferini 99%'nin üzerinde azaltabilir, ancak mekanik sınırlamaları olabilir.

Hava genleşme sıcaklığı ile silindir performansı arasındaki ilişki nedir?

Hava genleşme sıcaklığı silindir performansını çeşitli şekillerde doğrudan etkiler. Sıcaklıktaki her 10°C'lik düşüş, ideal gaz kanunu ilişkisi nedeniyle teorik kuvvet çıkışını yaklaşık 3,5% azaltır. Düşük sıcaklıklar ayrıca elastomer sertleşmesi nedeniyle conta sürtünmesini 5-15% artırır ve yağlayıcı etkinliğini azaltabilir. Aşırı durumlarda, çok düşük sıcaklıklar conta malzemelerinin camsı geçiş sıcaklığını aşmasına neden olarak kırılganlığa ve arızaya yol açabilir.

-

Bir gazın çevresine veya çevresinden herhangi bir ısı transferi olmaksızın genişleyerek sıcaklıkta önemli bir düşüşe neden olduğu temel bir termodinamik süreç olan adyabatik genleşmenin ayrıntılı bir açıklamasını sağlar. ↩

-

Bir gazın sıkıştırma ve genleşme sırasındaki sıcaklık değişimini belirleyen temel bir özelliği olan ısı kapasitesi oranının (adyabatik indeks veya gama olarak da bilinir) net bir tanımını sunar. ↩

-

Bir malzemenin ısıyı iletme kabiliyetini ölçen ve bileşen duvarlarından ısı kaybını hesaplamak için çok önemli olan içsel bir özelliği olan termal iletkenlik kavramını açıklar. ↩

-

Pnömatik sistemlerde yoğuşmayı tahmin etmek ve önlemek için kritik bir parametre olan, havanın su buharına doyması için soğutulması gereken sıcaklık olan çiğlenme noktasını açıklar. ↩

-

Nem hesaplamaları için gerekli olan nemli havanın fiziksel ve termal özelliklerini gösteren karmaşık bir grafik olan psikrometrik grafiğin nasıl okunacağı ve kullanılacağı hakkında bir kılavuz sağlar. ↩