Виробничі лінії несподівано зупиняються. Інженери намагаються виправити загадкові несправності пневматики. Більшість людей ніколи не розуміє простих фізичних законів, на яких ґрунтується сучасна автоматизація.

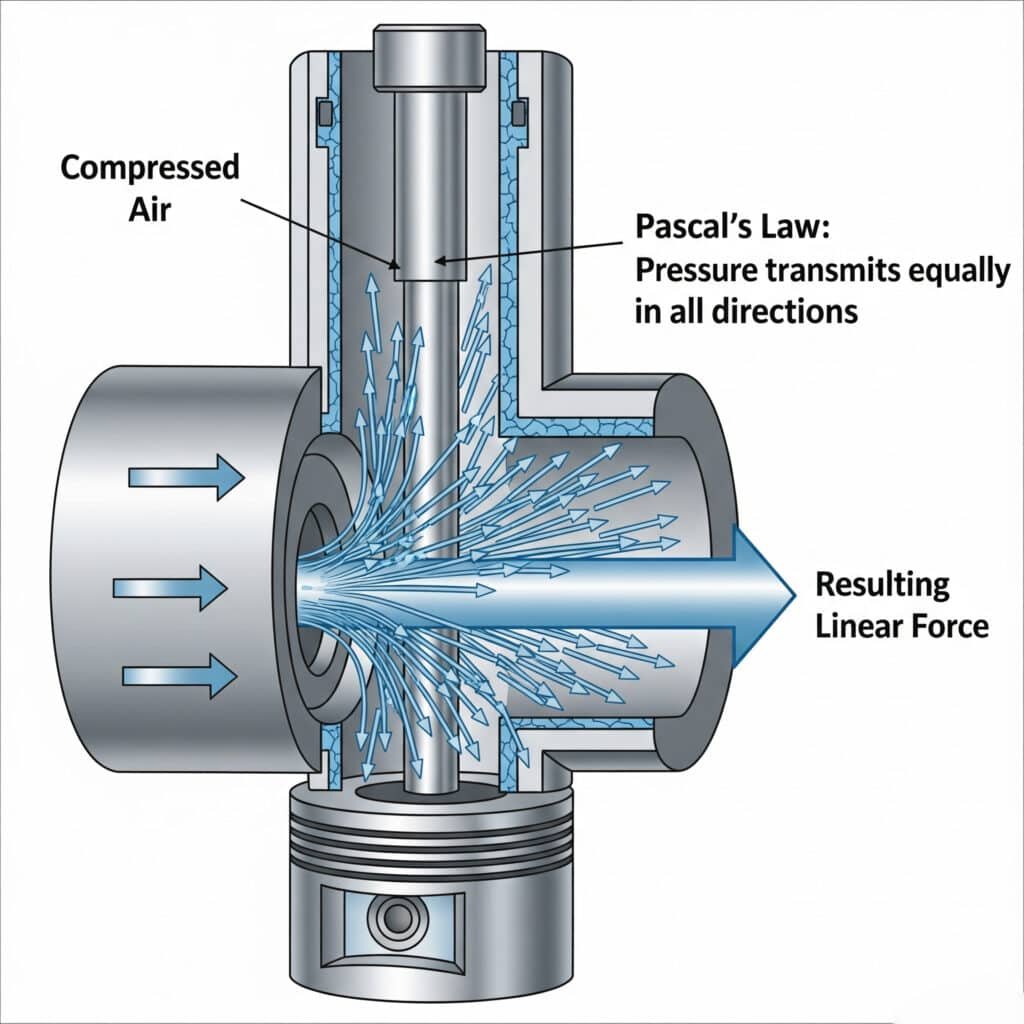

Принцип роботи пневматичного циліндра заснований на законі Паскаля, згідно з яким тиск стисненого повітря діє однаково у всіх напрямках у герметичній камері, створюючи лінійну силу, коли різниця тисків переміщує поршень через отвір циліндра.

Минулого року я відвідав Сару, керівника технічного обслуговування на автомобільному заводі в Техасі. Її команда замінювала пневматичні циліндри кожні кілька тижнів, не розуміючи, чому вони виходять з ладу. Я витратив дві години на пояснення основних принципів, і вже через місяць рівень відмов знизився на 80%. Розуміння основ змінило все.

Зміст

- Що таке закон Паскаля і як він застосовується до пневматичних балонів?

- Як тиск повітря створює лінійний рух?

- Які основні компоненти забезпечують роботу пневматичних циліндрів?

- Чим відрізняються балони одинарної та подвійної дії?

- Яку роль відіграють ущільнення та клапани в роботі балонів?

- Як розрахувати силу, швидкість і споживання повітря?

- Які переваги та обмеження пневматичної енергії?

- Як фактори навколишнього середовища впливають на продуктивність пневматичних циліндрів?

- Які найпоширеніші проблеми виникають і як їм запобігти?

- Висновок

- Поширені запитання про принципи роботи пневматичних циліндрів

Що таке закон Паскаля і як він застосовується до пневматичних балонів?

Закон Паскаля лежить в основі роботи всіх пневматичних циліндрів і пояснює, чому стиснене повітря може створювати величезну силу.

Закон Паскаля стверджує, що тиск, прикладений до замкненої рідини, передається однаково в усіх напрямках, що дозволяє пневматичним циліндрам перетворювати тиск повітря в лінійну силу шляхом застосування різниці тисків на поверхні поршня.

Розуміння передачі тиску

Закон Паскаля, відкритий Блез Паскаль1 у 1653 році, пояснює, як замкнені рідини поводяться під тиском. Коли ви прикладаєте тиск до будь-якої точки замкненої рідини, цей тиск однаково поширюється по всьому об'єму рідини.

У пневматичних циліндрах робочою рідиною є стиснене повітря. Коли повітря під тиском надходить з одного боку циліндра, воно тисне на поршень з однаковою силою по всій площі поверхні поршня.

Тиск залишається постійним по всьому об'єму повітря, але сила залежить від площі поверхні, на яку діє тиск. Ця залежність дозволяє пневматичним циліндрам створювати значні зусилля при відносно низькому тиску повітря.

Математична основа

Основне рівняння сили випливає безпосередньо із закону Паскаля: F = P × A, де сила дорівнює тиску, помноженому на площу. Це просте співвідношення керує всіма розрахунками пневматичних циліндрів.

Одиницями тиску зазвичай є бар, фунт на квадратний дюйм (PSI) або паскаль, залежно від вашого місцезнаходження. Один бар дорівнює приблизно 14,5 PSI або 100 000 паскалів.

Для розрахунку площі використовується ефективний діаметр поршня, який враховує площу штока в циліндрах подвійної дії. Шток зменшує ефективну площу з одного боку поршня.

Концепція перепаду тиску

Пневматичні циліндри працюють за рахунок створення різниці тиску на поршні. Вищий тиск з одного боку створює результуючу силу, яка переміщує поршень у бік нижчого тиску.

Атмосферний тиск (1 бар або 14,7 PSI) існує на стороні вихлопу, якщо відсутній протитиск. Різниця тисків визначає фактичну силу на виході.

Максимальна теоретична сила виникає, коли одна сторона має повний тиск в системі, а інша сторона випускає повітря в атмосферу. Реальні системи мають втрати, які зменшують фактичну потужність.

Практичне застосування

Розуміння закону Паскаля допомагає вирішувати проблеми з пневматикою. Якщо відбувається падіння тиску, вихідна сила пропорційно зменшується по всій системі.

При проектуванні системи необхідно враховувати втрати тиску через клапани, фітинги та труби. Ці втрати знижують ефективний тиск у балоні.

Кілька балонів, підключених до одного джерела тиску, розподіляють наявний тиск порівну, відповідно до принципів закону Паскаля.

| Тиск (бар) | Площа поршня (см²) | Теоретична сила (Н) | Практична сила (N) |

|---|---|---|---|

| 6 | 50 | 3000 | 2700 |

| 6 | 100 | 6000 | 5400 |

| 8 | 50 | 4000 | 3600 |

| 8 | 100 | 8000 | 7200 |

Як тиск повітря створює лінійний рух?

Перетворення тиску повітря в лінійний рух передбачає кілька фізичних принципів, які працюють разом для створення контрольованого руху.

Тиск повітря створює лінійний рух, прикладаючи силу до поверхні поршня, долаючи статичне тертя і опір вантажу, а потім прискорюючи поршень і шток через отвір циліндра зі швидкістю, що визначається швидкістю потоку повітря.

Процес генерації сили

Стиснене повітря потрапляє в камеру циліндра і розширюється, заповнюючи вільний об'єм. Молекули повітря чинять тиск на всі поверхні, включаючи поверхню поршня.

Сила тиску діє перпендикулярно до поверхні поршня, створюючи результуючу силу в напрямку руху. Ця сила повинна подолати статичне тертя перед початком руху.

Як тільки починається рух, кінетичне тертя замінює статичне тертя, зазвичай зменшуючи силу опору. Чиста сила потім прискорює поршень і прикріплений вантаж.

Механізми керування рухом

Швидкість потоку повітря в циліндрі визначає швидкість поршня. Висока швидкість потоку забезпечує швидший рух, тоді як обмежений потік створює повільніший, більш контрольований рух.

Клапани управління потоком регулюють швидкість потоку повітря для досягнення бажаної швидкості. Керування на вході впливає на прискорення, а керування на виході - на сповільнення та керування навантаженням.

Протитиск з боку вихлопних газів забезпечує амортизацію та плавне гальмування. Регульовані амортизаційні клапани оптимізують характеристики руху для конкретних застосувань.

Прискорення та уповільнення

Другий закон Ньютона2 (F = ma) визначає прискорення поршня. Чиста сила, поділена на рухому масу, визначає швидкість прискорення.

Початкове прискорення є найвищим, коли перепад тиску максимальний, а швидкість дорівнює нулю. Зі збільшенням швидкості обмеження потоку можуть зменшити прискорення.

Гальмування відбувається, коли потік вихлопних газів стає обмеженим або збільшується протитиск. Контрольоване уповільнення запобігає ударним навантаженням і збільшує термін служби системи.

Ефективність передачі енергії

Пневматичні системи зазвичай досягають 25-35% енергоефективності від вхідної енергії компресора до корисної робочої потужності. Більша частина енергії перетворюється на тепло під час стиснення та розширення.

Ефективність циліндра залежить від втрат на тертя, витоків і обмежень потоку. Добре спроектовані системи досягають ККД циліндра 85-95%.

Оптимізація системи фокусується на мінімізації перепадів тиску та використанні відповідних розмірів балонів для досягнення максимальної ефективності в межах практичних обмежень.

Які основні компоненти забезпечують роботу пневматичних циліндрів?

Розуміння функцій кожного компонента допоможе вам ефективно вибирати, обслуговувати та усувати несправності в системах пневматичних циліндрів.

Основні компоненти пневматичного циліндра включають корпус циліндра, поршень у зборі, шток, торцеві кришки, ущільнення, порти і кріпильні елементи, кожен з яких призначений для спільної роботи для надійного створення лінійного руху.

Конструкція корпусу циліндра

Корпус циліндра утримує робочий тиск і спрямовує рух поршня. Більшість циліндрів використовують для виготовлення корпусу безшовні сталеві труби або алюмінієві екструзії.

Внутрішня обробка поверхні критично впливає на термін служби та продуктивність ущільнення. Точені отвори3 з шорсткістю поверхні 0,4-0,8 Ra забезпечують оптимальну роботу ущільнення і тривалий термін служби.

Товщина стінок повинна витримувати робочий тиск з відповідними коефіцієнтами запасу міцності. Стандартні конструкції витримують робочий тиск 10-16 бар з коефіцієнтом запасу міцності 4:1.

Матеріали корпусу включають вуглецеву сталь, нержавіючу сталь і алюмінієві сплави. Вибір матеріалу залежить від умов експлуатації, вимог до тиску і вартості.

Конструкція поршневого вузла

Поршень розділяє камери циліндра і передає зусилля на поршневий шток. Конструкція поршня впливає на продуктивність, ефективність і термін служби.

Поршні зазвичай виготовляють з алюмінію або сталі. Алюмінієві поршні зменшують рухому масу для швидшого прискорення, тоді як сталеві поршні витримують більші зусилля.

Поршневі ущільнення створюють межу тиску між камерами. Первинні ущільнення забезпечують утримання тиску, а вторинні - запобігають витоку.

Діаметр поршня визначає вихідну силу відповідно до формули F = P × A. Більші поршні створюють більше зусилля, але потребують більшого об'єму повітря і більшої пропускної здатності.

Технічні характеристики поршневого штока

Поршневий шток передає зусилля циліндра на зовнішнє навантаження. Конструкція штока повинна витримувати прикладені зусилля без вигину або прогину.

Матеріали стрижнів включають хромовану сталь, нержавіючу сталь і спеціальні сплави. Хромоване покриття забезпечує стійкість до корозії та гладку поверхню.

Діаметр штока впливає на міцність на вигин і жорсткість системи. Більші штоки витримують більші бічні навантаження, але збільшують розмір і вартість циліндра.

Якість поверхні штока впливає на продуктивність і термін служби ущільнення. Гладка, тверда поверхня мінімізує знос ущільнень і збільшує інтервали між технічним обслуговуванням.

Торцеві заглушки та системи кріплення

Торцеві кришки ущільнюють торці циліндрів і слугують точками кріплення для корпусу циліндра. Вони повинні витримувати повний тиск системи та монтажні навантаження.

Конструкція стяжки4 використовує різьбові шпильки для кріплення торцевих кришок до корпусу циліндра. Така конструкція дозволяє проводити обслуговування в польових умовах та заміну ущільнень.

Зварна конструкція назавжди прикріплює торцеві кришки до корпусу циліндра. Це створює більш компактну конструкцію, але унеможливлює обслуговування в польових умовах.

Типи кріплення включають в себе пазові, цапфові, фланцеві та лапкові варіанти. Правильний вибір кріплення запобігає концентрації напружень і передчасному виходу з ладу.

| Компонент | Варіанти матеріалів | Ключова функція | Режими відмов |

|---|---|---|---|

| Корпус циліндра | Сталь, алюміній | Ізоляція тиску | Корозія, знос |

| Поршень | Алюміній, сталь | Передача сили | Несправність ущільнення, знос |

| Поршневий шток | Хромована сталь, SS | Підключення навантаження | Викривлення, корозія |

| Торцеві заглушки | Сталь, алюміній | Ущільнення під тиском | Розтріскування, протікання |

| Печатки | NBR, PU, PTFE | Ізоляція під тиском | Знос, хімічний вплив |

Технологія ущільнення

Первинні поршневі ущільнення підтримують різницю тисків між камерами циліндра. Вибір ущільнення залежить від вимог до тиску, температури та хімічної сумісності.

Ущільнення штоків запобігають зовнішнім витокам і проникненню забруднень. Вони повинні витримувати динамічні рухи, зберігаючи при цьому ефективне ущільнення.

Ущільнення склоочисників видаляють забруднення з поверхні штока під час втягування. Це захищає внутрішні ущільнення і подовжує термін служби.

Статичні ущільнення запобігають витоку на різьбових з'єднаннях і в місцях з'єднання торцевих кришок. Вони витримують тиск без відносного руху між поверхнями.

Чим відрізняються балони одинарної та подвійної дії?

Вибір між циліндрами односторонньої та двосторонньої дії суттєво впливає на продуктивність, керування та придатність до застосування.

Циліндри односторонньої дії використовують тиск повітря для руху в одному напрямку з пружинним або гравітаційним поверненням, тоді як циліндри двосторонньої дії використовують тиск повітря для руху в обох напрямках, забезпечуючи кращий контроль і більші зусилля.

Циліндр односторонньої дії

Циліндри односторонньої дії застосовують тиск повітря тільки з одного боку поршня. Зворотний хід поршня залежить від внутрішньої пружини, зовнішньої пружини або сили тяжіння.

Пружинні циліндри використовують внутрішні пружини стиснення для втягування поршня при скиданні тиску повітря. Сила пружини повинна долати тертя і будь-які зовнішні навантаження.

Гравітаційні зворотні циліндри покладаються на вагу або зовнішні сили для втягування поршня. Ця конструкція підходить для вертикальних застосувань, де гравітація допомагає зворотному руху.

Споживання повітря є нижчим, оскільки повітря під тиском використовується лише для одного напрямку руху. Це зменшує потребу в компресорі та експлуатаційні витрати.

Робота циліндра подвійної дії

Циліндри подвійної дії по черзі подають тиск повітря на обидві сторони поршня. Це забезпечує рух в обох напрямках - висування та втягування.

Вихідне зусилля може відрізнятися між ходами висування і втягування через те, що площа штока зменшує ефективну площу поршня з одного боку. Зусилля висування, як правило, вище.

Регулювання швидкості в обох напрямках здійснюється незалежно за допомогою окремих клапанів регулювання потоку. Це дозволяє оптимізувати час циклу для різних умов навантаження.

Здатність утримувати позицію відмінна, оскільки тиск повітря утримує позицію проти зовнішніх сил в обох напрямках.

Порівняння продуктивності

Вихідне зусилля в циліндрах односторонньої дії обмежується зусиллям пружини під час розтягування. Сила пружини зменшує чисте вихідне зусилля, доступне для роботи.

Циліндри подвійної дії забезпечують повне пневматичне зусилля в обох напрямках за вирахуванням втрат на тертя. Це максимізує доступну силу для зовнішніх навантажень.

Регулювання швидкості більш обмежене в конструкціях односторонньої дії, оскільки швидкість повернення залежить від характеристик пружини або сили тяжіння, а не від регульованого потоку повітря.

Енергоефективність може надавати перевагу конструкціям односторонньої дії для простих застосувань завдяки меншому споживанню повітря та простішим системам керування.

Критерії відбору заявок

Циліндри односторонньої дії підходять для простих завдань, що вимагають руху в одному напрямку з невеликими зворотними навантаженнями. Приклади включають операції затискання, пресування та підйому.

Циліндри подвійної дії краще підходять для застосувань, що вимагають контрольованого руху в обох напрямках або великих зусиль під час втягування. Циліндри подвійної дії краще підходять для переміщення та позиціонування матеріалів.

З міркувань безпеки можна віддати перевагу конструкціям односторонньої дії, які не повертаються в безпечне положення при втраті тиску повітря. Пружинне повернення забезпечує передбачувану поведінку в режимі відмови.

Аналіз витрат повинен враховувати ціну балонів, складність клапанів і споживання повітря протягом усього терміну служби системи, щоб визначити найбільш економічний вибір.

| Особливість | Одноактний фільм | Подвійна гра | Найкраща заявка |

|---|---|---|---|

| Контроль над силою | Тільки в один бік. | В обох напрямках | SA: Затиск, DA: Позиціонування |

| Регулювання швидкості | Обмежене повернення | Повний контроль | SA: простий, DA: складний |

| Споживання повітря | Нижній | Вище. | SA: Чутливість до витрат, DA: Ефективність |

| Утримання позиції | Помірний | Чудово. | SA: Гравітаційні навантаження, DA: Точність |

| Поведінка безпеки | Передбачуваний прибуток | Залежить від клапана | SA: Безвідмовний, DA: Контрольований |

Яку роль відіграють ущільнення та клапани в роботі балонів?

Ущільнення та клапани є важливими компонентами, які забезпечують належне функціонування, ефективність та надійність пневматичних циліндрів.

Ущільнення підтримують поділ тиску і запобігають забрудненню, а клапани контролюють напрямок, швидкість і тиск повітряного потоку для досягнення бажаного руху і позиціонування циліндра.

Функції та типи пломб

Первинні поршневі ущільнення створюють бар'єри тиску між камерами циліндра. Вони повинні ефективно ущільнювати, забезпечуючи при цьому плавний рух поршня з мінімальним тертям.

Ущільнення штока запобігають виходу повітря під тиском навколо поршневого штока. Вони також запобігають потраплянню в циліндр зовнішніх забруднень.

Ущільнювачі склоочисників видаляють бруд, вологу та сміття з поверхні штока під час втягування. Це захищає внутрішні ущільнення і підтримує чистоту системи.

Статичні ущільнення запобігають витокам на різьбових з'єднаннях, торцевих кришках і портових фітингах. Вони витримують тиск без відносного руху між ущільнювальними поверхнями.

Вибір матеріалу ущільнення

Ущільнення з нітрильного каучуку (NBR) призначені для загальнопромислового застосування, мають хорошу хімічну стійкість і працюють в помірному температурному діапазоні (від -20°C до +80°C).

Поліуретанові (ПУ) ущільнення забезпечують чудову зносостійкість і низьке тертя для багатоциклових застосувань. Вони добре працюють в діапазоні температур від -35°C до +80°C.

Ущільнення з ПТФЕ забезпечують чудову хімічну стійкість і низьке тертя, але вимагають ретельного монтажу. Вони витримують температури від -200°C до +200°C.

Вітонові ущільнювачі забезпечують виняткову хімічну та температурну стійкість до суворих умов експлуатації. Вони надійно працюють в діапазоні температур від -20°C до +200°C.

Функції керування клапаном

Клапани спрямованого керування визначають напрямок потоку повітря для висунення або втягування циліндра. Найпоширеніші типи включають 3/2-ходові та 5/2-ходові конфігурації.

Клапани управління потоком регулюють швидкість потоку повітря, щоб контролювати швидкість циліндра. Регулювання на вході впливає на прискорення, а на виході - на уповільнення.

Регулятори тиску підтримують постійний робочий тиск і забезпечують захист від перевантаження. Вони забезпечують стабільний вихідний тиск і запобігають пошкодженню системи.

Швидкі випускні клапани прискорюють рух циліндра, дозволяючи швидко випускати повітря безпосередньо в атмосферу, минаючи обмеження потоку в головному клапані.

Критерії вибору клапана

Пропускна здатність повинна відповідати вимогам циліндра для бажаних робочих швидкостей. Клапани меншого розміру створюють обмеження потоку, що обмежує продуктивність.

Час відгуку впливає на продуктивність системи у високошвидкісних системах. Швидкодіючі клапани забезпечують швидку зміну напрямку та точне позиціонування.

Номінальний тиск повинен перевищувати максимальний тиск у системі з відповідним запасом міцності. Несправність клапана може призвести до небезпечного скидання тиску.

Сумісність з навколишнім середовищем включає температурний діапазон, вібростійкість і захист від проникнення забруднень.

Системна інтеграція

Варіанти монтажу клапанів включають монтаж на колекторі для компактних установок або індивідуальний монтаж для розподілених систем управління.

Електричні з'єднання повинні відповідати вимогам системи керування. Опції включають електромагнітне керування, пілотне керування або можливість ручного керування.

Сигнали зворотного зв'язку від датчиків положення уможливлюють створення замкнутих систем керування. Для стабільної роботи реакція клапана повинна узгоджуватися з сигналами датчиків.

Доступ для технічного обслуговування впливає на ремонтопридатність системи. Розміщення клапанів повинно забезпечувати легкий огляд, регулювання та заміну в разі потреби.

Як розрахувати силу, швидкість і споживання повітря?

Точні розрахунки забезпечують правильний вибір розміру пневматичного циліндра і прогнозують продуктивність системи для конкретних вимог вашого застосування.

Розрахуйте силу пневматичного циліндра за допомогою F = P × A, визначте швидкість за допомогою V = Q/A та оцініть споживання повітря за допомогою співвідношення об'єму та тиску, щоб оптимізувати конструкцію та продуктивність системи.

Методи розрахунку сили

Теоретична сила дорівнює тиску повітря, помноженому на ефективну площу поршня: F = P × A. Це максимально можлива сила за ідеальних умов.

Ефективна площа поршня відрізняється між ходами висування і втягування в циліндрах подвійної дії через площу штока: A_втягування = A_поршень - A_шток.

Практична сила враховує втрати на тертя, які зазвичай становлять 10-15% від теоретичної сили. Тертя ущільнення, тертя напрямних і втрати повітряного потоку зменшують доступну силу.

Аналіз навантаження повинен включати статичну вагу, технологічні сили, сили прискорення та фактори безпеки. Загальна необхідна сила визначає мінімальний розмір циліндра.

Принципи розрахунку швидкості

Швидкість циліндра безпосередньо залежить від швидкості повітряного потоку: V = Q/A, де швидкість дорівнює об'ємній витраті, поділеній на ефективну площу поршня.

Швидкість потоку залежить від пропускної здатності клапана, перепаду тиску та розміру труби. Обмеження потоку в будь-якій точці системи обмежує максимальну швидкість.

Швидкість на фазі прискорення поступово збільшується зі збільшенням потоку повітря. Стаціонарна швидкість досягається, коли швидкість потоку стабілізується при максимальній продуктивності.

Уповільнення залежить від потужності потоку вихлопних газів і протитиску. Системи амортизації контролюють уповільнення, щоб запобігти ударним навантаженням.

Аналіз споживання повітря

Витрата повітря за цикл дорівнює об'єму балона, помноженому на відношення тиску: V_повітря = V_балон × (P_абсолютний/P_атмосферний).

Циліндри подвійної дії споживають повітря як для висування, так і для втягування. Циліндри одинарної дії споживають повітря тільки для приведеного в дію ходу.

Втрати системи через клапани, фітинги та витоки зазвичай додають 20-30% до теоретичного споживання. Належне проектування системи мінімізує ці втрати.

Розмір компресора повинен відповідати піковому попиту та втратам у системі з достатнім запасом потужності. Замалі компресори спричиняють падіння тиску та низьку продуктивність.

Оптимізація продуктивності

Вибір розміру отвору дозволяє збалансувати вимоги до зусилля зі швидкістю та споживанням повітря. Більші отвори забезпечують більше зусилля, але використовують більше повітря і рухаються повільніше.

Довжина ходу впливає на споживання повітря та час відгуку системи. Довші ходи вимагають більшого об'єму повітря та довшого часу заповнення.

Оптимізація робочого тиску враховує потребу в зусиллі, витрати енергії та термін служби компонентів. Вищий тиск зменшує розмір циліндра, але збільшує енергоспоживання та навантаження на компоненти.

Ефективність системи підвищується завдяки правильному підбору компонентів, мінімальним перепадам тиску та ефективній обробці повітря. Добре спроектовані системи досягають ефективності 85-95%.

| Отвір циліндра | Робочий тиск | Збільшити силу. | Сила втягування | Повітря за цикл |

|---|---|---|---|---|

| 50 мм | 6 бар | 1180N | 950N | 2,4 літра |

| 63 мм | 6 бар | 1870N | 1500N | 3,7 л |

| 80 мм | 6 бар | 3020N | 2420N | 6,0 л |

| 100 мм | 6 бар | 4710N | 3770N | 9,4 літра |

Практичні приклади розрахунків

Приклад 1: циліндр з отвором 63 мм при тиску 6 бар

- Розширюємо силу: F = 6 × π × (63/2)² = 1870Н

- Витрата повітря: V = π × (63/2)² × хід × 6 = хід × 18,7 л/метр

Приклад 2: Необхідний розмір циліндра для зусилля 2000 Н при тиску 6 бар

- Необхідна площа: A = F/P = 2000/6 = 333 см²

- Необхідний діаметр: D = √(4A/π) = √(4×333/π) = 65 мм

Ці розрахунки є відправною точкою для вибору балонів, а остаточний розмір визначається з урахуванням коефіцієнтів безпеки та вимог до конкретного застосування.

Які переваги та обмеження пневматичної енергії?

Розуміння переваг і недоліків пневматичних систем допомагає визначити, коли пневматичні циліндри є найкращим вибором для вашого застосування.

Пневматика пропонує чисту роботу, просте управління, високу швидкість і переваги безпеки, але має обмеження в потужності, енергоефективності та точному позиціонуванні порівняно з гідравлічними та електричними альтернативами.

Ключові переваги пневматичних систем

Чиста робота робить пневматичні системи ідеальними для застосування в харчовій, фармацевтичній промисловості та чистих приміщеннях. Витоки стисненого повітря нешкідливі для продуктів і навколишнього середовища.

Прості системи керування використовують базові клапани та перемикачі для роботи. Це зменшує складність, вимоги до навчання та обслуговування порівняно з більш складними альтернативами.

Високошвидкісна робота дозволяє скоротити час циклу завдяки низькій рухомій масі та властивостям стисливого повітря. Пневматичні циліндри можуть розвивати швидкість до 10 м/с.

Переваги безпеки включають незаймисте робоче середовище та передбачувані режими відмов. Витоки повітря не створюють небезпеки пожежі або забруднення навколишнього середовища.

Економічна ефективність для простих застосувань включає низьку початкову вартість, просту установку і наявність стисненого повітря на більшості промислових об'єктів.

Обмеження системи

Вихідна сила обмежена практичними рівнями тиску повітря, як правило, 6-10 бар у промислових системах. Це обмежує застосування пневматичних циліндрів до помірних зусиль.

Енергоефективність низька, як правило, 25-35% від вхідної потужності компресора до корисної роботи. Більша частина енергії перетворюється на тепло під час циклів стиснення та розширення.

Точне позиціонування складне через стисливість повітря та вплив температури. Пневматичні системи не справляються із завданнями, що вимагають точності позиціонування вище ±1 мм.

Чутливість до температури впливає на продуктивність, оскільки щільність і тиск повітря змінюються зі зміною температури. Продуктивність системи залежить від умов навколишнього середовища.

Рівень шуму може бути значним через вихлопні гази та роботу компресора. У чутливих до шуму середовищах може знадобитися звукоізоляція.

Порівняння з альтернативними технологіями

Гідравлічні системи забезпечують більші зусилля і кращу точність позиціонування, але вимагають складної роботи з рідиною і створюють проблеми для навколишнього середовища через витоки масла.

Електричні приводи забезпечують точне позиціонування і високу ефективність, але мають вищу початкову вартість і обмежену швидкість в умовах високих зусиль.

Пневматичні системи чудово підходять для застосувань, що вимагають помірних зусиль, високих швидкостей, чистоти роботи і простого управління при розумних початкових витратах.

Матриця придатності застосування

Ідеальні сфери застосування - пакування, складання, переміщення матеріалів і проста автоматизація, де швидкість і чистота важливіші за точність і високі зусилля.

До незадовільних застосувань відносяться важкі підйоми, точне позиціонування, безперервна робота і застосування, де енергоефективність має вирішальне значення для експлуатаційних витрат.

Гібридні системи іноді поєднують пневматичну швидкість з електричною точністю або гідравлічною силою для оптимізації загальної продуктивності системи.

| Фактор | Пневматичний | Гідравлічний | Електричний | Найкращий вибір |

|---|---|---|---|---|

| Силовий вихід | Помірний | Дуже високий | Високий | Гідравліка: Великі навантаження |

| Швидкість | Дуже високий | Помірний | Змінна | Пневматичні: Швидкі цикли |

| Точність | Бідолаха. | Добре. | Чудово. | Електричний: Позиціонування |

| Чистота | Чудово. | Бідолаха. | Добре. | Пневматика: Чисті приміщення |

| Енергоефективність | Бідолаха. | Помірний | Чудово. | Електричний: Безперервна робота |

| Початкові витрати | Низький | Високий | Помірний | Пневматика: Прості системи |

Економічні міркування

Експлуатаційні витрати включають виробництво стисненого повітря, технічне обслуговування та споживання енергії. Вартість повітря зазвичай становить $0,02-0,05 за кубічний метр.

Витрати на технічне обслуговування, як правило, низькі завдяки простоті конструкції та легкодоступності запасних частин. Заміна ущільнень є основною вимогою до технічного обслуговування.

Вартість життєвого циклу системи повинна враховувати початкові інвестиції, операційні витрати та вигоди від підвищення продуктивності протягом очікуваного терміну служби.

Аналіз рентабельності інвестицій допомагає обґрунтувати вибір пневматичної системи на основі підвищення продуктивності, скорочення трудовитрат і поліпшення якості продукції.

Як фактори навколишнього середовища впливають на продуктивність пневматичних циліндрів?

Умови навколишнього середовища суттєво впливають на роботу пневматичних циліндрів, їх надійність і термін служби в реальних умовах експлуатації.

Фактори навколишнього середовища, включаючи температуру, вологість, забруднення, вібрацію та корозійні речовини, впливають на продуктивність пневматичних циліндрів через деградацію ущільнень, корозію, зміни тертя та знос компонентів.

Температурні ефекти

Робоча температура впливає на щільність повітря, тиск і матеріали компонентів. Вищі температури зменшують щільність повітря та ефективну вихідну силу.

Ущільнювальні матеріали мають температурні обмеження, які впливають на продуктивність і термін служби. Стандартні ущільнювачі NBR працюють в діапазоні від -20°C до +80°C, тоді як спеціалізовані матеріали розширюють цей діапазон.

Теплове розширення компонентів циліндра може вплинути на зазори та ефективність ущільнення. Конструкція повинна враховувати теплове розширення, щоб запобігти зчепленню або витоку.

Конденсація відбувається, коли стиснене повітря охолоджується нижче точки роси. Вода в системі спричиняє корозію, замерзання та нестабільну роботу.

Вологість і контроль вологості

Висока вологість підвищує ризик утворення конденсату в системах стисненого повітря. Накопичення води призводить до корозії компонентів і нестабільної роботи.

Системи очищення повітря, включаючи фільтри, сушарки та сепаратори, видаляють вологу та забруднення. Належна підготовка повітря має важливе значення для надійної роботи.

Дренажні системи повинні видаляти накопичений конденсат з найнижчих точок системи розподілу повітря. Автоматичні дренажі запобігають накопиченню води.

Точка роси5 control підтримує вміст вологи в повітрі нижче рівня, який викликає конденсацію при робочих температурах. Цільова точка роси зазвичай на 10°C нижча за мінімальну робочу температуру.

Вплив забруднення

Пил і сміття спричиняють знос ущільнень, несправність клапанів і пошкодження внутрішніх компонентів. Системи фільтрації захищають пневматичні компоненти від забруднення.

Хімічне забруднення може впливати на ущільнення, викликати корозію і створювати відкладення, які перешкоджають роботі. Сумісність матеріалів має вирішальне значення в хімічних середовищах.

Забруднення твердими частинками прискорює знос і може призвести до заклинювання клапана або виходу з ладу ущільнення. Обслуговування фільтрів має важливе значення для надійності системи.

Забруднення масла в компресорах може призвести до набрякання та погіршення якості ущільнень. Безмасляні компресори або належні системи видалення масла запобігають забрудненню.

Вібрація та удари

Механічна вібрація може спричинити ослаблення кріплень, зміщення ущільнень і втому компонентів. Належне кріплення та віброізоляція захищають компоненти системи.

Ударні навантаження від швидкої зміни напрямку або зовнішніх впливів можуть пошкодити внутрішні компоненти. Системи амортизації зменшують ударні навантаження та подовжують термін служби компонентів.

Резонансні частоти можуть посилювати вібраційні ефекти. При проектуванні системи слід уникати роботи на резонансних частотах встановлених компонентів.

Стабільність фундаменту впливає на продуктивність і термін служби системи. Жорстке кріплення запобігає надмірній вібрації та підтримує належне вирівнювання.

Захист від агресивного середовища

Корозійне середовище руйнує металеві компоненти та призводить до передчасного виходу з ладу. Правильний вибір матеріалів і захисних покриттів подовжує термін служби в суворих умовах.

Конструкція з нержавіючої сталі забезпечує корозійну стійкість, але збільшує вартість системи. Аналіз витрат і вигод визначає, коли використання нержавіючої сталі є виправданим.

Захисні покриття, включаючи анодування, гальванічне покриття та фарбування, забезпечують захист від корозії для стандартних матеріалів. Вибір покриття залежить від конкретних умов навколишнього середовища.

Герметичні конструкції запобігають контакту корозійних речовин з внутрішніми компонентами. Герметичність має вирішальне значення у важких умовах експлуатації.

| Екологічний фактор | Вплив на продуктивність | Методи захисту | Типові рішення |

|---|---|---|---|

| Висока температура | Зменшення зусилля, погіршення ущільнення | Теплові екрани, охолодження | Високотемпературні ущільнення, ізоляція |

| Низька температура | Конденсація, підвищення жорсткості ущільнення | Опалення, ізоляція | Ущільнювачі для холодної погоди, нагрівачі |

| Висока вологість | Корозія, накопичення води | Повітряне сушіння, дренаж | Холодильні сушарки, автоматичні зливи |

| Забруднення | Знос, несправність | Фільтрація, герметизація | Фільтри, склоочисники, кришки |

| Вібрація | Ослаблення, втома | Ізоляція, демпфірування | Протиударні кріплення, амортизація |

| Корозія | Деградація компонентів | Вибір матеріалу | Нержавіюча сталь, покриття |

Які найпоширеніші проблеми виникають і як їм запобігти?

Розуміння поширених проблем з пневматичними циліндрами та їх запобігання допомагає підтримувати надійну роботу та мінімізувати час простою.

Найпоширеніші проблеми пневматичних циліндрів включають витік ущільнень, нестабільний рух, зниження вихідної сили та передчасний знос, яким можна запобігти за допомогою належної підготовки повітря, регулярного технічного обслуговування, правильного підбору розмірів та захисту навколишнього середовища.

Проблеми з протіканням ущільнень

Внутрішні витоки між камерами циліндрів зменшують вихідну силу та спричиняють нестабільний рух. Зношені або пошкоджені поршневі ущільнення є типовою причиною.

Зовнішні витоки навколо штока створюють загрозу безпеці та призводять до втрат повітря. Несправність ущільнення штока або пошкодження поверхні дозволяє повітрю під тиском виходити назовні.

Причинами виходу з ладу ущільнень є забруднення, неправильний монтаж, хімічна несумісність і нормальний знос. Профілактика спрямована на усунення першопричин.

Процедура заміни вимагає правильного вибору ущільнення, підготовки поверхні та техніки встановлення. Неправильний монтаж призводить до негайної поломки.

Проблеми з нестабільним рухом

Ковзання виникає через коливання тертя, забруднення або недостатнє змащення. Для безперебійної роботи потрібен постійний рівень тертя.

Зміна швидкості вказує на обмеження потоку, коливання тиску або внутрішні витоки. Діагностика системи визначає конкретну причину.

Зсув положення виникає, коли циліндри не можуть утримувати положення під дією зовнішніх навантажень. Внутрішні витоки або проблеми з клапанами спричиняють зміщення положення.

Полювання або коливання виникають через нестабільність системи управління або надмірне налаштування підсилення. Правильна настройка усуває нестабільну роботу.

Зменшення вихідного зусилля

Падіння тиску через клапани, фітинги та трубки зменшує доступне зусилля на циліндрі. Правильний вибір розміру запобігає надмірним втратам тиску.

Внутрішні витоки зменшують ефективний перепад тиску на поршні. Заміна ущільнення відновлює належну вихідну силу.

Тертя збільшується через забруднення, знос або недостатнє змащення. Регулярне технічне обслуговування забезпечує низький рівень тертя.

Температурні ефекти зменшують щільність повітря та наявну силу. При проектуванні системи необхідно враховувати температурні коливання.

Передчасний знос компонентів

Забруднення прискорює знос ущільнень, напрямних і внутрішніх поверхонь. Належна фільтрація та обробка повітря запобігають пошкодженню від забруднення.

Перевантаження перевищує розрахункові межі і призводить до швидкого зносу або виходу з ладу. Правильний вибір розміру з відповідними коефіцієнтами запасу міцності запобігає пошкодженню від перевантаження.

Неспіввісність призводить до нерівномірного навантаження і прискореного зносу. Правильна установка і монтаж запобігають проблемам з вирівнюванням.

Недостатнє змащення збільшує тертя та знос. Належні системи змащення підтримують термін служби компонентів.

Стратегії профілактичного обслуговування

Регулярний огляд дозволяє виявити проблеми до того, як вони виникнуть. Візуальні перевірки, моніторинг продуктивності та виявлення витоків забезпечують проактивне обслуговування.

Обслуговування системи підготовки повітря включає заміну фільтрів, обслуговування осушувача та дренажної системи. Чисте, сухе повітря необхідне для надійної роботи.

Графіки змащування підтримують належний рівень мастила без надмірного змащування, яке може спричинити проблеми. Дотримуйтесь рекомендацій виробника.

Моніторинг продуктивності відстежує вихідну потужність, швидкість і споживання повітря, щоб виявити погіршення продуктивності перед відмовою.

| Тип проблеми | Симптоми | Першопричини | Методи профілактики |

|---|---|---|---|

| Негерметичність ущільнення | Втрата повітря, зменшення сили | Знос, забруднення | Чисте повітря, належне ущільнення |

| Помилковий рух | Нестабільна швидкість | Тертя, обмеження | Змащення, підбір розміру потоку |

| Втрата сил | Слабка робота | Перепади тиску, витоки | Правильний вибір розміру, технічне обслуговування |

| Передчасний знос | Короткий термін служби | Перевантаження, забруднення | Правильний розмір, фільтрація |

| Дрейф положення | Неможливо утримати позицію | Внутрішній витік | Обслуговування ущільнень, клапанів |

Методологія усунення несправностей

Систематична діагностика починається з ідентифікації симптомів і проходить через логічні процедури тестування. Документуйте результати, щоб відстежувати проблемні патерни.

Тестування продуктивності вимірює фактичне зусилля, швидкість і споживання повітря порівняно зі специфікаціями. Це дозволяє виявити конкретне погіршення продуктивності.

Покомпонентне тестування ізолює проблеми від конкретних елементів системи. Замініть або відремонтуйте лише компоненти, що вийшли з ладу, а не цілі вузли.

Аналіз першопричин запобігає повторному виникненню проблем, усуваючи основні причини, а не лише симптоми. Це зменшує довгострокові витрати на обслуговування.

Висновок

Принципи роботи пневматичних циліндрів ґрунтуються на законі Паскаля і перепаді тиску для перетворення стисненого повітря в надійний лінійний рух, що робить їх важливими для сучасної автоматизації при правильному розумінні і застосуванні.

Поширені запитання про принципи роботи пневматичних циліндрів

Який основний принцип роботи пневматичного циліндра?

Основний принцип використовує закон Паскаля, згідно з яким тиск стисненого повітря діє однаково у всіх напрямках, створюючи лінійну силу, коли різниця тисків переміщує поршень через отвір циліндра, перетворюючи пневматичну енергію в механічний рух.

Як розрахувати вихідну силу пневматичного циліндра?

Розрахуйте силу пневматичного циліндра за формулою F = P × A, де сила дорівнює тиску повітря, помноженому на ефективну площу поршня, з урахуванням зменшення площі штока на ході втягування в циліндрах подвійної дії.

У чому різниця між пневмоциліндрами односторонньої та двосторонньої дії?

Циліндри односторонньої дії використовують тиск повітря в одному напрямку з пружинним або гравітаційним поверненням, тоді як циліндри двосторонньої дії використовують тиск повітря в обох напрямках, забезпечуючи кращий контроль і більші зусилля в обох напрямках.

Чому пневматичні циліндри з часом втрачають силу?

Пневматичні циліндри втрачають силу через протікання внутрішніх ущільнень, перепади тиску в повітряній системі, забруднення, що спричиняє збільшення тертя, і звичайний знос компонентів, який знижує ефективність системи.

Як тиск повітря створює лінійний рух у пневматичних циліндрах?

Тиск повітря створює лінійний рух, прикладаючи силу до поверхні поршня відповідно до закону Паскаля, долаючи статичне тертя і опір вантажу, а потім прискорюючи поршневий блок через отвір циліндра.

Які фактори впливають на продуктивність пневматичного циліндра?

Фактори продуктивності включають тиск і якість повітря, вплив температури на щільність повітря, рівень забруднення, стан ущільнення, правильний розмір для застосування, а також умови навколишнього середовища, такі як вологість і вібрація.

Як працюють ущільнення в пневматичних циліндрах?

Ущільнення підтримують різницю тисків між камерами циліндра, запобігають зовнішнім витокам навколо штока і блокують проникнення забруднень, використовуючи такі матеріали, як NBR, поліуретан або PTFE, підібрані для конкретних умов експлуатації.

-

Прочитайте біографію Блеза Паскаля та дізнайтеся про його внесок у фізику та математику. ↩

-

Повторіть фундаментальні принципи другого закону Ньютона і те, як він визначає силу, масу та прискорення. ↩

-

Перегляньте технічне пояснення процесу хонінгування циліндрів і того, як він створює ідеальну поверхню, що забезпечує ефективність ущільнення. ↩

-

Вивчіть принципи проектування та переваги конструкції шатунів для промислових пневматичних і гідравлічних циліндрів. ↩

-

Розуміння визначення точки роси та її критичної ролі у запобіганні вологи та корозії в системах стисненого повітря. ↩