Ви коли-небудь стикалися з раптовою несправністю пневматичної системи, яка зупиняла всю вашу виробничу лінію? Ви не самотні. Навіть добре спроектовані пневматичні системи можуть виходити з ладу несподівано, особливо в екстремальних умовах або при незвичних робочих параметрах. Розуміння першопричин цих відмов може допомогти вам вжити превентивних заходів до того, як станеться катастрофа.

Цей аналіз трьох катастрофічних відмов пневматичних циліндрів - розмагнічування магнітної муфти в умовах виробництва напівпровідників, крихкість ущільнення в арктичних умовах експлуатації та ослаблення кріплення через високочастотну вібрацію в штампувальному пресі - показує, що незначні, на перший погляд, фактори навколишнього середовища можуть призвести до повної відмови системи. Впровадження належного моніторингу стану, вибору матеріалів та протоколів безпеки кріплень дозволило б запобігти цим поломкам і заощадити сотні тисяч доларів на простої та ремонти.

Давайте детально розглянемо ці випадки невдач, щоб винести цінні уроки, які допоможуть вам уникнути подібних катастроф у вашій діяльності.

Зміст

- Як розмагнічування магнітної муфти зупинило напівпровідникову фабрику?

- Що спричинило катастрофічний вихід тюленів з ладу в арктичних умовах?

- Чому високочастотна вібрація призвела до критичної поломки кріплення?

- Висновок: Впровадження превентивних заходів

- Поширені запитання про несправності пневматичних циліндрів

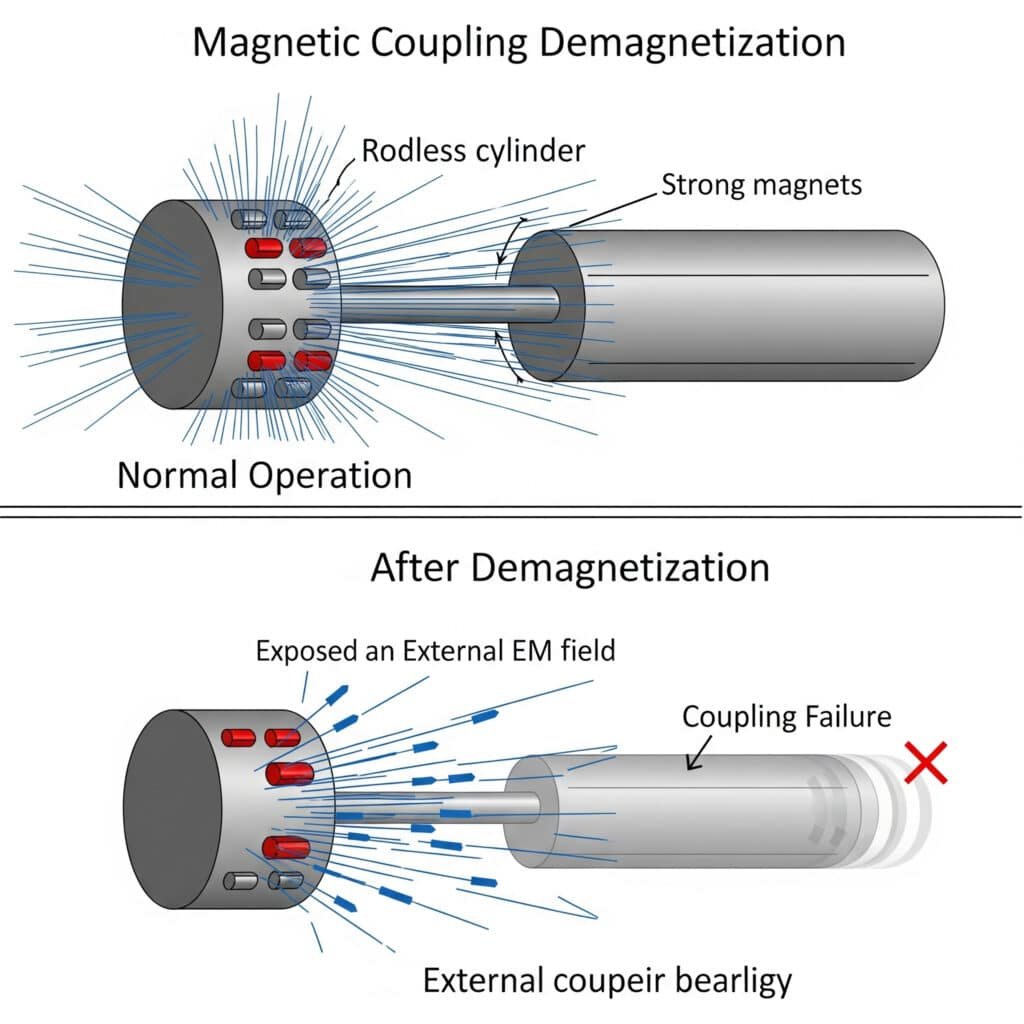

Як розмагнічування магнітної муфти зупинило напівпровідникову фабрику?

Провідний виробник напівпровідників зіткнувся з катастрофічною несправністю системи, коли безштоковий циліндр з магнітним зв'язком в системі переміщення пластин раптово втратив здатність позиціонування, що призвело до зіткнення, яке пошкодило кілька кремнієвих пластин $250,000 і спричинило 36 годин простою виробництва.

Аналіз першопричини показав, що магнітна муфта в безштоковому циліндрі частково розмагнітилася після впливу несподіваного електромагнітного поля, що виникло під час технічного обслуговування розташованого поруч обладнання. Поступове ослаблення магнітного поля залишалося непоміченим, поки не досягло критичного порогу, коли муфта більше не могла підтримувати належне зчеплення при нормальних прискорювальних навантаженнях, що призвело до катастрофічного збою позиціонування.

Хронологія інциденту та розслідування

| Час | Подія | Спостереження | Вжиті заходи |

|---|---|---|---|

| День 1, 08:30 | Починається технічне обслуговування сусіднього обладнання для іонної імплантації | Нормальна робота системи обробки пластин | Регулярні процедури технічного обслуговування |

| День 1, 10:15 | Сильне електромагнітне поле, що генерується під час усунення несправностей імплантатора | Не помічено негайного ефекту | Подальше обслуговування |

| День 1-7 | Поступове розмагнічування безштокової циліндричної муфти | Випадкові помилки позиціонування (пов'язані з програмним забезпеченням) | Повторне калібрування програмного забезпечення |

| День 7, 14:22 | Повна відмова муфти | Носій пластин рухається неконтрольовано | Аварійне відключення |

| День 7, 14:23 | Зіткнення з сусіднім обладнанням | Пошкоджено кілька пластин | Зупинка виробництва |

| День 7-9 | Розслідування та ремонт | Визначено першопричину | Відновлення системи |

Основи магнітного з'єднання

Безштокові циліндри з магнітним зв'язком використовують постійні магніти для передачі зусилля через немагнітний бар'єр, усуваючи потребу в динамічних ущільненнях, зберігаючи при цьому герметичне розділення між внутрішнім поршнем і зовнішньою кареткою.

Критичні елементи дизайну

Проектування магнітних ланцюгів

- Матеріал постійного магніту (зазвичай NdFeB або SmCo1)

- Оптимізація траєкторії магнітного потоку

- Розташування полюсів для максимального зусилля зчеплення

- Міркування щодо екрануванняХарактеристики сили зчеплення

- Статична сила утримання: 200-400 Н (типова для напівпровідникових застосувань)

- Передача динамічної сили: 70-80% статичної сили

- Крива "сила-переміщення": Нелінійна з критичною точкою відриву

- Температурна чутливість: -0,12% на °C (типово для магнітів NdFeB)Механізми збоїв

- Розмагнічування через зовнішні поля

- Термічне розмагнічування

- Механічний удар, що спричиняє миттєве роз'єднання

- Деградація матеріалу з часом

Аналіз першопричин

Розслідування виявило численні фактори, що сприяли цьому:

Основні фактори

Електромагнітні перешкоди

- Джерело: Усунення несправностей іонного імплантатора створило поле 0,3 Тл

- Близькість: Напруженість поля в місці розташування циліндра оцінюється в 0,15 Тл

- Тривалість: Приблизно 45 хвилин переривчастого впливу

- Орієнтація поля: Частково вирівняна з напрямком розмагнічування магнітів NdFeBВибір магнітного матеріалу

- Матеріал: NdFeB магніти марки N42, що використовуються в муфті

– Внутрішня коерцитивність (Hci)2: 11 тис. кОе (нижче, ніж альтернативні варіанти SmCo)

- Робоча точка: Спроектовано з недостатнім запасом на розмагнічування

- Відсутність зовнішнього магнітного екрануванняНедоліки моніторингу

- Відсутність контролю напруженості магнітного поля

- Не реалізовано тренд похибки позиціонування

- Випробування запасу міцності не є частиною профілактичного обслуговування

- Відсутність протоколів впливу ЕМІ під час технічного обслуговування

Вторинні фактори

Прогалини в процедурі технічного обслуговування

- Відсутність повідомлення про потенційну генерацію електромагнітних завад

- Відсутність вимог до ізоляції обладнання

- Відсутність перевірки після технічного обслуговування

- Недостатнє розуміння магнітної чутливостіСлабкі сторони дизайну системи

- Відсутність надлишкової перевірки положення

- Недостатні можливості виявлення помилок

- Відсутність моніторингу запасу міцності

- Немає індикаторів впливу магнітного поля

Реконструкція та аналіз відмов

Завдяки детальному аналізу та лабораторним випробуванням вдалося реконструювати послідовність відмов:

Прогресія розмагнічування

| Час експозиції | Орієнтовна польова сила | Зменшення зусилля зчеплення | Спостережувані ефекти |

|---|---|---|---|

| Ініціал | 0 T | 0% (номінальний 350N) | Нормальна робота |

| 15 хвилин | 0,15 Т з перервами | 5-8% | Невидимий під час роботи |

| 30 хвилин | 0,15 Т з перервами | 12-15% | Незначні похибки положення при максимальному прискоренні |

| 45 хвилин | 0,15 Т з перервами | 18-22% | Помітне відставання положення під навантаженням |

| День 7 | Кумулятивний ефект | 25-30% | Нижче критичного порогу для роботи |

Лабораторні випробування підтвердили, що вплив полів 0,15 Тл може спричинити часткове розмагнічування магнітів N42 NdFeB, якщо вони орієнтовані несприятливо відносно напрямку намагнічування. Кумулятивний ефект багаторазового впливу ще більше погіршував магнітні характеристики, поки сила зчеплення не впала нижче мінімально необхідної для надійної роботи.

Впроваджені коригувальні заходи

Після цього інциденту виробник напівпровідників запровадив низку коригувальних заходів:

Негайні виправлення

- Замінено всі магнітні муфти на більш високоякісні SmCo магніти (Hci > 20 кОе)

- Додано магнітний захист до безштокових циліндрів

- Впроваджено моніторинг електромагнітних випромінювань під час технічного обслуговування

- Встановлені зони заборони під час процедур технічного обслуговування з високим рівнем електромагнітної сумісностіПокращення системи

- Додано моніторинг сили магнітного зчеплення в реальному часі

- Реалізовано трендовий аналіз помилок позиціонування

- Встановлено індикатори впливу електромагнітних випромінювань на чутливе обладнання

- Удосконалені системи виявлення та запобігання зіткненнямПроцедурні зміни

- Розроблено комплексні протоколи управління електромагнітними полями

- Впроваджені процедури перевірки після технічного обслуговування

- Створено вимоги до координації технічного обслуговування

- Посилена підготовка персоналу щодо вразливостей магнітної системиДовгострокові заходи

- Перероблені критичні системи з надлишковою перевіркою положення

- Налагоджено регулярні випробування на міцність магнітного зчеплення

- Розроблені протоколи прогнозованого технічного обслуговування на основі продуктивності зчеплення

- Створено базу даних чутливих до ЕМІ компонентів для планування технічного обслуговування

Вивчені уроки

Цей випадок висвітлює кілька важливих уроків для проектування та обслуговування пневматичних систем:

Міркування щодо вибору матеріалу

- Магнітні матеріали повинні бути обрані з відповідною коерцитивною силою для навколишнього середовища

- Економія на магнітних матеріалах може призвести до значної вразливості

- При виборі матеріалу необхідно враховувати вплив навколишнього середовища

- Запас міцності повинен враховувати найгірші сценарії впливуВимоги до моніторингу

- Непомітна деградація може відбуватися без явних симптомів

- Аналіз трендів є важливим для виявлення поступових змін у продуктивності

- Критичні параметри повинні відстежуватися безпосередньо, а не виводитися

- Індикатори раннього попередження повинні бути встановлені для ключових режимів відмовВажливість протоколу технічного обслуговування

- Роботи з технічного обслуговування однієї системи можуть вплинути на сусідні системи

- Генерація ЕМІ повинна розглядатися як значна небезпека

- Комунікація між командами технічного обслуговування має важливе значення

- Процедури перевірки повинні підтверджувати цілісність системи після найближчого технічного обслуговування

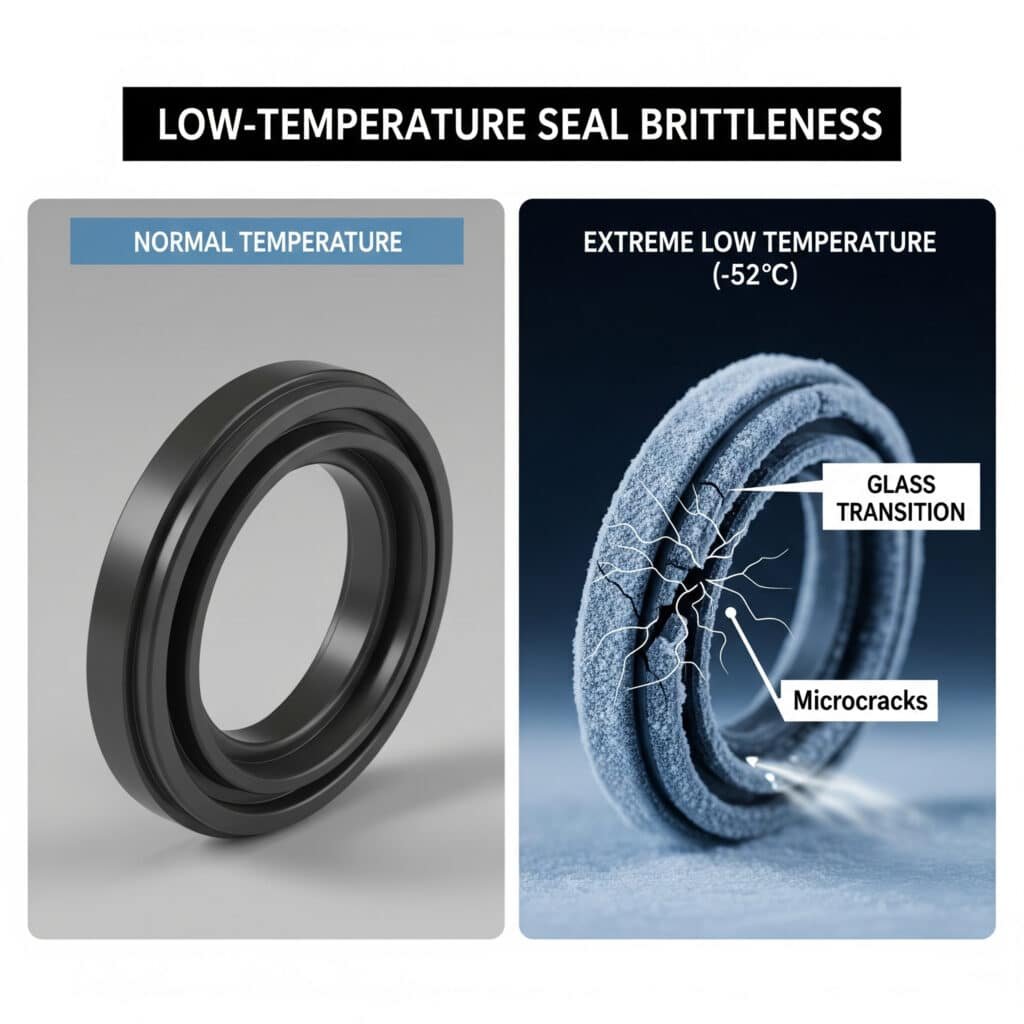

Що спричинило катастрофічний вихід тюленів з ладу в арктичних умовах?

Під час несподіваного похолодання нафторозвідувальна компанія, що працює на півночі Аляски, зіткнулася з кількома одночасними відмовами пневматичних позиціонуючих циліндрів, які керують критично важливими клапанами трубопроводу, що призвело до аварійної зупинки, яка коштувала приблизно $2,1 мільйона доларів США втраченого видобутку.

Судово-медичний аналіз показав, що ущільнення циліндрів стали крихкими і тріснули за несподівано низьких температур (-52°C), значно нижчих за їхню номінальну робочу температуру -40°C. Стандартні нітрилові (NBR) ущільнення зазнали склування3 за таких екстремальних температур, втрачаючи еластичність і утворюючи мікротріщини, які швидко поширювалися під час експлуатації. Ситуація погіршилася через неналежні процедури профілактичного обслуговування в холодну погоду, які не виявили погіршення стану ущільнень.

Хронологія інциденту та розслідування

| Час | Подія | Температура | Спостереження |

|---|---|---|---|

| День 1, 18:00 | Оновлений прогноз погоди | Прогнозована температура -45°C | Нормальна робота |

| День 2, 02:00 | Температура швидко падає | -48°C | Немає негайних проблем |

| День 2, 06:00 | Температура досягає мінімуму | -52°C | Починаються перші несправності ущільнення |

| День 2, 07:30 | Кілька відмов приводів клапанів | -51°C | Розпочато екстрені процедури |

| День 2, 08:15 | Завершення роботи системи завершено | -50°C | Виробництво зупинено |

| День 2-4 | Розслідування та ремонт | від -45°C до -40°C | Встановлено тимчасові опалювальні приміщення |

Властивості матеріалу ущільнення та вплив температури

Ущільнення, що вийшли з ладу, були стандартними нітриловими (NBR) із зазначеним виробником робочим діапазоном від -40°C до +100°C, які зазвичай використовуються в промислових пневматичних системах.

Критичні матеріальні переходи

| Матеріал | Температура склування | Температура крихкості | Рекомендований мінімум. Робоча температура. | Фактичний робочий діапазон |

|---|---|---|---|---|

| Стандартний NBR (несправні ущільнення) | від -35°C до -20°C | -40°C | -30°C | від -40°C до +100°C (дані виробника) |

| Низькотемпературний NBR | від -45°C до -35°C | -50°C | -40°C | від -40°C до +85°C |

| HNBR | від -30°C до -15°C | -35°C | -25°C | від -25°C до +150°C |

| FKM (вітон) | від -20°C до -10°C | -25°C | -15°C | від -15°C до +200°C |

| Силікон | від -65°C до -55°C | -70°C | -55°C | від -55°C до +175°C |

| ПТФЕ | -73°C (кристалічний перехід) | Не застосовується | -70°C | від -70°C до +250°C |

Результати аналізу відмов

Детальне обстеження пломб, що вийшли з ладу, виявило численні проблеми:

Основні механізми відмов

Матеріал Скло Перехідний

- Полімерні ланцюги NBR втрачають рухливість нижче температури склування

- Твердість матеріалу збільшилася з Шору А 70 до Шору А 90+

- Еластичність знижена приблизно на 95%

- Відновлення набору стиснення впало майже до нуляУтворення та поширення мікротріщин

- Початкові мікротріщини, що утворилися в місцях підвищених навантажень (кромки ущільнення, кути)

- Поширення тріщини прискорюється під час динамічного руху

- Механіка крихкого руйнування є домінуючим типом руйнування

- Мережа тріщин створила шляхи витоку через переріз ущільненняЕфекти геометрії ущільнення

- Гострі кути в конструкції ущільнення створюють точки концентрації напруги

- Недостатній об'єм залози перешкоджав акомодації теплового скорочення

- Надмірне стиснення в статичному стані збільшує вплив на крихкість

- Недостатня опора призвела до надмірної деформації під тискомВнесок мастила

- Стандартне пневматичне мастило стало дуже в'язким при низькій температурі

- Жорсткість мастила збільшує тертя та механічні навантаження

- Недостатній розподіл мастила через збільшення в'язкості

- Можлива кристалізація мастила, що створює абразивні умови

Результати аналізу матеріалів

Лабораторні дослідження пломб, що вийшли з ладу, підтвердили це:

Зміни фізичної власності

- Твердість по Шору А: Збільшилася з 70 (кімнатна температура) до 92 (-52°C)

- Подовження при розриві: Знижено з 350% до <30%

- Компресійний набір: Збільшено з 15% до >80%

- Міцність на розрив: Знижено приблизно на 40%Мікроскопічне дослідження

- Розгалужена мережа мікротріщин по всьому перерізу ущільнення

- Крихкі поверхні зламу з мінімальною деформацією

- Докази крихкості матеріалу на молекулярному рівні

- Кристалічні ділянки, утворені в нормально аморфній структурі полімеруХімічний аналіз

- Немає ознак хімічної деградації або атаки

- Показники нормального старіння в межах очікуваного діапазону

- Забруднення не виявлено

- Склад полімеру відповідає специфікаціям

Аналіз першопричин

Розслідування виявило кілька факторів, що сприяли цьому:

Основні фактори

Неадекватність вибору матеріалу

- Ущільнення NBR вказані на основі стандартних каталожних номіналів

- Запас температурного режиму недостатній для арктичних умов

- Не враховуються ефекти склування

- Економічні міркування мають пріоритет над екологічними екстремальними ситуаціямиНедоліки програми технічного обслуговування

- Немає спеціальних протоколів перевірки в холодну погоду

- Стан ущільнення не контролюється на предмет деградації, пов'язаної з температурою

- Процедури технічного обслуговування не передбачають випробування на твердість

- Неадекватна стратегія забезпечення запасними частинами на випадок екстремальних погодних умовОбмеження проектування системи

- Відсутність підігріву для критично важливих пневматичних компонентів

- Недостатня ізоляція для теплозахисту

- Відкрите місце встановлення з максимальним впливом холоду

- Відсутність моніторингу температури на рівні компонентів

Вторинні фактори

Операційні практики

- Безперервна робота, незважаючи на наближення до температурних меж

- Відсутність експлуатаційних налаштувань для екстремальних холодів (зменшення циклічності тощо)

- Неадекватне реагування на прогноз погоди

- Обмежена обізнаність оператора про ризики виходу з ладу, пов'язані з температуроюПрогалини в оцінці ризиків

- Сценарій екстремальних холодів не розглядається належним чином у FMEA

- Надмірна залежність від специфікацій виробника

- Недостатнє тестування в реальних умовах навколишнього середовища

- Відсутність обміну галузевим досвідом щодо відмов у холодну пору року

Впроваджені коригувальні заходи

Після цього інциденту компанія впровадила комплексні покращення:

Негайні виправлення

- Замінено всі ущільнювачі на силіконові з'єднання, що витримують температуру до -60°C

- Встановлено опалювальні кожухи для приводів критично важливих клапанів

- Реалізовано моніторинг температури на рівні компонентів

- Розроблені аварійні процедури на випадок екстремальних холодових явищПокращення системи

- Перероблені ущільнювальні сальники, щоб врахувати теплове стиснення

- Модифікована геометрія ущільнення для усунення точок концентрації напружень

- Вибрані низькотемпературні мастила, розраховані на роботу до -60°C

- Додані резервні системи керування для критично важливих клапанівПроцедурні зміни

- Встановлені протоколи технічного обслуговування на основі температури

- Впроваджено тестування твердості ущільнення в холодну погоду

- Створено процедури передзимової підготовки

- Розроблені експлуатаційні обмеження на основі температуриДовгострокові заходи

- Проведено комплексну оцінку вразливості до холодів

- Створена програма випробувань матеріалів для арктичних умов

- Розроблено розширені специфікації для компонентів для екстремальних умов експлуатації

- Створено програму обміну знаннями з іншими арктичними операторами

Вивчені уроки

Цей кейс висвітлює кілька важливих міркувань щодо застосування пневматики в холодну погоду:

Критичність вибору матеріалу

- Температурні показники виробника часто включають мінімальний запас міцності

- Температура склування більш важлива, ніж абсолютний мінімальний рейтинг

- Властивості матеріалу різко змінюються поблизу перехідних температур

- Тестування для конкретних застосувань є важливим для критично важливих компонентівДизайн для екстремальних умов навколишнього середовища

- Найгірші сценарії повинні передбачати відповідний запас міцності

- Тепловий захист повинен бути інтегрований в конструкцію системи

- Моніторинг на рівні компонентів є важливим для раннього виявлення

- Резервування стає більш важливим в екстремальних умовахВимоги до адаптації технічного обслуговування

- Стандартні процедури технічного обслуговування можуть бути недостатніми для екстремальних умов

- Моніторинг стану повинен адаптуватися до екологічних викликів

- Стратегії превентивної заміни повинні враховувати екологічні стреси

- Для екстремальних умов можуть знадобитися спеціалізовані методи перевірки

Чому високочастотна вібрація призвела до критичної поломки кріплення?

Під час високошвидкісного штампування металу сталася катастрофічна поломка, коли пневматичний циліндр від'єднався від монтажного кронштейна під час роботи, що призвело до значного пошкодження преса та 4 днів простою виробництва, а витрати на ремонт перевищили $380,000.

Розслідування встановило, що високочастотна вібрація4 (175-220 Гц), що генеруються під час штампування, спричинили систематичне ослаблення болтів кріплення циліндрів, незважаючи на наявність стандартних стопорних шайб. Металургійний аналіз показав, що вібрація створювала циклічний відносний рух між різьбленням болтів і монтажними поверхнями, поступово долаючи стопорні елементи і дозволяючи кріпленням вільно обертатися протягом приблизно 2,3 мільйона циклів пресування.

Хронологія інциденту та розслідування

| Час | Подія | Кількість циклів | Спостереження |

|---|---|---|---|

| Встановлення | Встановлено новий циліндр | 0 | Належний крутний момент (65 Нм) |

| Тиждень 1-6 | Нормальна робота | 0-1,5М циклів | Немає видимих проблем |

| Тиждень 7 | Технічний огляд | 1,7 млн циклів | Візуально не виявлено розпушення |

| Тиждень 8, день 3 | Оператор повідомляє про шум | 2,1 млн циклів | Технічне обслуговування заплановано на вихідні |

| Тиждень 8, день 5 | Катастрофічний провал | 2,3 млн циклів | Від'єднання циліндра під час роботи |

| Тиждень 8-9 | Розслідування та ремонт | Н/Д | Проведено аналіз першопричин |

Вібрація та динаміка кріплення

Штампувальний прес працював зі швидкістю 180 ударів на хвилину (3 Гц), але вплив операції штампування генерував високочастотні компоненти вібрації:

Вібраційні характеристики

| Частотна складова | Амплітуда | Джерело | Вплив на кріплення |

|---|---|---|---|

| 3 Гц | 0.8g | Базовий цикл пресування | Мінімальний потенціал розпушування |

| 15-40 Гц | 1.2-1.5g | Структурний резонанс машини | Помірний потенціал розпушування |

| 175-220 Гц | 3.5-4.2g | Вплив штампування | Потенціал сильного розпушення |

| 350-500 Гц | 0.5-0.8g | Гармоніки | Помірний потенціал розпушування |

Аналіз системи кріплення

У несправній системі кріплення використовувалися болти M12 класу 8.8 з розрізними стопорними шайбами, затягнуті з моментом 65 Нм:

Конфігурація кріплення

| Компонент | Специфікація | Стан після поломки | Обмеження щодо дизайну |

|---|---|---|---|

| Болти | M12 x 1,75, клас 8.8 | Знос різьби, відсутність деформації | Недостатнє утримання попереднього натягу |

| Шайби для замків | Роз'ємне кільце, пружинна сталь | Частково сплющена, зменшена напруга | Не підходить для високочастотної вібрації |

| Монтажні отвори | Зазорні отвори 13 мм | Подовження від руху | Надмірний зазор |

| Монтажна поверхня | Механічно оброблена сталь | Фретинг-корозія5 видимий | Недостатнє тертя |

| Зачеплення різьби | 18 мм (1,5 × діаметр) | Адекватний | Не є сприятливим фактором |

Розслідування механізму збоїв

Детальний аналіз виявив класичний процес розпушування, спричинений вібрацією:

Послідовність розпушування

Початковий стан

- Застосовано належне попереднє навантаження (приблизно 45 кН)

- Стопорна шайба стиснута з достатнім натягом

- Статичне тертя, достатнє для запобігання обертанню

- Різьбове тертя розподіляється між зачепленими різьбамиДеградація на ранній стадії

- Високочастотна вібрація викликає мікроскопічні поперечні переміщення

- Поперечний рух створює миттєве зменшення попереднього натягу

- Миттєве зменшення попереднього натягу забезпечує мінімальний оберт різьби

- Натяг стопорної шайби поступово зменшуєтьсяПоступове розпушування

- Накопичене мікрообертання зменшує попереднє навантаження

- Зменшення попереднього натягу збільшує амплітуду поперечного руху

- Посилений рух прискорює швидкість розпушування

- Ефективність стопорної шайби зменшується в міру сплющенняОстаточний провал

- Попереднє навантаження падає нижче критичного порогу

- Між компонентами, що з'єднуються, починається валовий рух

- Відбувається швидке остаточне розпушування

- Повне роз'єднання застібки

Аналіз першопричин

Розслідування виявило кілька факторів, що сприяли цьому:

Основні фактори

Неправильний вибір кріплення

- Розділені стопорні шайби неефективні проти високочастотної вібрації

- Не реалізовано вторинного механізму блокування

- Недостатній попередній натяг для вібраційного середовища

- Блокування тільки на основі тертяВібраційні характеристики

- Високочастотні компоненти перевищили можливості стопорної шайби

- Поперечна вібрація вирівняна з напрямком розпушування

- Резонансне підсилення в місці встановлення

- Безперервна робота без контролю вібраціїНедоліки програми технічного обслуговування

- Візуального огляду недостатньо для виявлення раннього розпушування

- Відсутність перевірки моменту затягування під час технічного обслуговування

- Неадекватна програма моніторингу вібрації

- Відсутність профілактичного обслуговування для систем кріплення

Вторинні фактори

Обмеження дизайну

- Місце встановлення циліндра, що зазнає максимальної вібрації

- Недостатнє структурне демпфірування

- Не реалізована віброізоляція

- Конструкція монтажного кронштейна посилює вібраціюПрактика встановлення

- Фіксатор різьби не використовується

- Стандартний крутний момент застосовується без урахування вібрації

- Відсутність слідів для візуального виявлення розпушування

- Непослідовна процедура застосування крутного моменту

Лабораторні випробування та верифікація

Для підтвердження механізму поломки було проведено лабораторні дослідження:

Результати тестування

| Умови тестування | Початок розпушування | Повне розпушування | Спостереження |

|---|---|---|---|

| Стандартна конфігурація (як невдала) | 15 000-20 000 циклів | 45 000-55 000 циклів | Прогресивне розпушування збігається з невдачею на полі |

| З фіксатором різьби | >200 000 циклів | Не досягнуто в тесті | Значне покращення, деяка втрата попереднього натягу |

| З шайбами Nord-Lock | >500 000 циклів | Не досягнуто в тесті | Мінімальні втрати попереднього натягу |

| З гайками з переважаючим моментом затягування | >500 000 циклів | Не досягнуто в тесті | Постійне підтримання попереднього натягу |

| Із запобіжним дротом | >100 000 циклів | 350 000-400 000 циклів | Запізніла, але врешті-решт невдача |

Впроваджені коригувальні заходи

Після цього інциденту компанія впровадила комплексні покращення:

Негайні виправлення

- Замінено всі кріплення циліндрів на шайби Nord-Lock

- Нанесений герметик середньої міцності для фіксації різьби

- Збільшений розмір кріплення до M16 (більша здатність до попереднього натягу)

- Реалізовано метод затягування "момент плюс кутПокращення системи

- Додано віброізоляційні кріплення для циліндрів

- Перероблені монтажні кронштейни для підвищення жорсткості

- Реалізовано подвійні системи кріплення для критично важливих компонентів

- Додано мітки свідків для візуального виявлення розпушуванняПроцедурні зміни

- Налагоджена регулярна програма перевірки крутного моменту

- Впроваджено моніторинг вібрації на критичних ділянках

- Створили спеціальні протоколи перевірки кріплень

- Розроблено комплексні рекомендації щодо вибору кріпленьДовгострокові заходи

- Проведено аналіз вібрації всіх пневматичних систем

- Створена база даних кріплень з можливістю вибору для конкретних застосувань

- Впроваджено ультразвуковий контроль затягування болтів для відповідальних кріплень

- Розроблена навчальна програма з вібростійкого кріплення

Вивчені уроки

Цей випадок висвітлює кілька важливих міркувань для пневматичних систем, що працюють у середовищі з високою вібрацією:

Критичність вибору кріплення

- Стандартні стопорні шайби неефективні проти високочастотної вібрації

- Належні запірні механізми повинні бути підібрані відповідно до характеристик вібрації

- Для вібростійкості недостатньо лише попереднього натягу

- Для критично важливих застосунків слід розглянути резервні методи блокуванняВимоги до управління вібрацією

- Високочастотні компоненти часто ігноруються при аналізі вібрації

- Поперечна вібрація особливо небезпечна для різьбових кріплень

- Для чутливих компонентів слід враховувати віброізоляцію

- Резонансні ефекти можуть посилювати вібрацію в певних місцяхМіркування щодо огляду та технічного обслуговування

- Візуальний огляд не може виявити розпушування на ранній стадії

- Перевірка моменту затягування необхідна для кріплень, що піддаються вібрації

- Відмітки свідків забезпечують простий, але ефективний моніторинг

- Прогностичні технології (ультразвукові, теплові) можуть виявити ослаблення до виходу з ладу

Висновок: Впровадження превентивних заходів

Ці три приклади показують, як незначні на перший погляд фактори навколишнього середовища - електромагнітні поля, екстремальні температури та високочастотна вібрація - можуть призвести до катастрофічних відмов пневматичних систем. Розуміючи ці механізми виходу з ладу, інженери та фахівці з технічного обслуговування можуть впровадити ефективні профілактичні заходи.

Ключові превентивні стратегії

Покращений вибір матеріалів

- Обирайте матеріали з властивостями, що відповідають реальному робочому середовищу

- Враховуйте найгірші сценарії у специфікаціях матеріалів

- Впроваджуйте запаси міцності, що виходять за рамки рекомендацій виробника

- Перевіряйте експлуатаційні характеристики матеріалу за допомогою випробувань для конкретного застосуванняУдосконалені системи моніторингу

- Впровадити моніторинг стану критичних параметрів

- Провести аналіз тенденцій для виявлення поступової деградації

- Використовуйте предиктивні технології для раннього виявлення збоїв

- Моніторинг стану навколишнього середовища на рівні компонентівКомплексні протоколи технічного обслуговування

- Розробити процедури технічного обслуговування для конкретного середовища

- Впровадити регулярну перевірку критично важливих компонентів

- Встановіть чіткі критерії прийнятності для продовження роботи

- Створення протоколів реагування на екстремальні екологічні ситуаціїНадійні методи проектування

- Проектування для екстремальних умов навколишнього середовища з відповідним запасом міцності

- Впровадити резервування для критично важливих функцій

- Розглянемо режими відмов за межами нормальних умов експлуатації

- Перевіряйте проекти за допомогою тестування в реальних умовах

Застосовуючи ці уроки, розробники пневматичних систем і фахівці з технічного обслуговування можуть значно підвищити надійність і запобігти дорогим поломкам навіть у найскладніших умовах експлуатації.

Поширені запитання про несправності пневматичних циліндрів

Як часто слід перевіряти магнітні муфти на напруженість поля?

Для некритичних застосувань зазвичай достатньо щорічного тестування. Для критично важливих застосувань, особливо в середовищах, де можуть бути присутніми електромагнітні поля, рекомендується щоквартальне тестування. Будь-які роботи з технічного обслуговування електричного обладнання в межах 5 метрів від магнітних муфт повинні викликати додаткове перевірочне тестування. Використання простих індикаторів напруженості поля, які змінюють колір під впливом потенційно небезпечних полів, може забезпечити безперервний моніторинг між офіційними випробуваннями.

Які ущільнювальні матеріали найкраще підходять для екстремально низьких температур?

Для екстремально низькотемпературних застосувань (нижче -40°C) рекомендується використовувати силікон, ПТФЕ або спеціально розроблені низькотемпературні еластомери, такі як LTFE (низькотемпературний фтор-еластомер). Силікон зберігає гнучкість приблизно до -55°C, тоді як PTFE залишається функціональним до -70°C. Для найбільш екстремальних умов, спеціальні сполуки, такі як перфтороеластомери зі спеціальними пластифікаторами, можуть функціонувати при температурі нижче -65°C. Завжди перевіряйте температуру склування (Tg), а не покладайтеся лише на заявлену виробником мінімальну температуру, і забезпечте запас міцності щонайменше на 10°C нижче очікуваної мінімальної температури.

Які методи фіксації кріплень є найбільш ефективними для середовищ з високими вібраціями?

Для середовищ з високим рівнем вібрації найбільш ефективними є механічні системи блокування, які не покладаються виключно на тертя. Шайби Nord-Lock, які використовують принцип клинового замикання, забезпечують чудову стійкість до вібраційного ослаблення. Гайки з переважаючим моментом затягування (з нейлоновими вставками або деформованою різьбою) також добре себе зарекомендували. Для відповідальних застосувань найвищу надійність забезпечує комбінований підхід з використанням як механічного блокування (шайби Nord-Lock), так і хімічного (фіксатор різьби середньої міцності). Страхувальний дріт ефективний для кріплень, які не часто знімаються, тоді як шайби з виступами можуть бути доречними для застосувань з низьким рівнем вібрації. Стандартні розрізні стопорні шайби ніколи не слід використовувати в умовах високої вібрації.

-

Надає технічне порівняння неодимових (NdFeB) і самарій-кобальтових (SmCo) рідкоземельних магнітів, детально описуючи їхні відмінності в магнітній силі, температурній стабільності та стійкості до розмагнічування. ↩

-

Пояснює поняття внутрішньої коерцитивної сили (Hci), властивої матеріалу здатності чинити опір розмагнічуванню зовнішнім магнітним полем, що є критичним параметром для вибору магнітів у середовищах з високим рівнем електромагнітної індукції. ↩

-

Пропонує наукове пояснення температури склування (Tg), точки, в якій аморфний полімер переходить з твердого, склоподібного стану в м'який, гумовий, що має вирішальне значення для визначення межі низькотемпературних характеристик ущільнення. ↩

-

Описує механіку того, як поперечна вібрація може спричинити саморозкручування різьбових кріплень, часто посилаючись на тест Юнкера, стандартний метод оцінки надійності болтових з'єднань під час динамічних навантажень. ↩

-

Детально описано механізм фретинг-корозії - форми зношування та корозійного пошкодження, що виникає на межі двох контактуючих поверхонь, які піддаються дрібним, повторюваним рухам тертя, часто спричиненим вібрацією. ↩