Інженери часто вважають, що електричні приводи автоматично забезпечують вищу точність, що призводить до надмірно складних рішень і непотрібних витрат, тоді як пневматичні циліндри можуть задовольнити вимоги до позиціонування при значно менших інвестиціях і складності.

Електричні приводи забезпечують чудову точність позиціонування з точністю ±0,001-0,01 мм і повторюваністю в межах ±0,002 мм, тоді як пневматичні циліндри зазвичай досягають точності ±0,1-1,0 мм, що робить електричні системи необхідними для мікропозиціонування, але пневматичні рішення підходять для більшості промислових вимог до позиціонування.

Вчора Карлос з мексиканського заводу зі складання електроніки виявив, що його дорогі сервоприводи забезпечують в 50 разів більшу точність, ніж потрібно для його застосування, в той час як Bepto безштокові циліндри1 міг би задовольнити його потреби в позиціонуванні з точністю ±0,5 мм за нижчою ціною 70%.

Зміст

- Якого рівня точності насправді досягають електроприводи?

- Наскільки точними можуть бути пневматичні циліндри в реальних умовах?

- Які програми насправді вимагають надвисокої точності позиціонування?

- Як вартість і складність співвідносяться з вимогами до точності?

Якого рівня точності насправді досягають електроприводи?

Точність електричних приводів значно варіюється залежно від конструкції системи, пристроїв зворотного зв'язку та складності управління, причому продуктивність може варіюватися від базового позиціонування до субмікронної точності.

Висококласні електричні приводи досягають точності позиціонування ±0,001-0,01 мм з повторюваністю в межах ±0,002 мм за допомогою серводвигунів і енкодерів високої роздільної здатності, тоді як базові електричні приводи забезпечують точність ±0,1-0,5 мм, що можна порівняти з прецизійними пневматичними системами, але за значно вищу вартість і складність.

Категорії точності електричних приводів

Продуктивність сервосистеми

Високоточні сервоприводи забезпечують виняткову точність:

- Точність позиціонування: ±0,001-0,01 мм залежно від конструкції системи

- Повторюваність±0,002-0,005 мм для стабільного позиціонування

- Резолюція: 0,0001-0,001 мм з кроком переміщення 0,0001-0,001 мм

- СтабільністьТочність утримання положення: ±0,001-0,003 мм

Точність крокового двигуна

Крокові системи забезпечують хорошу точність при менших витратах:

- Роздільна здатність кроку: 0,01-0,1 мм на крок в залежності від кроку ведучого гвинта

- Точність позиціонування±0,05-0,2 мм при правильному калібруванні

- Повторюваність±0,02-0,1 мм для стабільної роботи

- Мікростепінг2: Покращена роздільна здатність завдяки електронному поділу

Порівняння характеристик точності

Матриця прецизійного електроприводу

| Тип приводу | Точність позиціонування | Повторюваність | Резолюція | Типові витрати |

|---|---|---|---|---|

| Сервопривід високого класу | ±0,001-0,005 мм | ±0,002 мм | 0,0001 мм | $3000-$8000 |

| Стандартний сервопривід | ±0,01-0,05 мм | ±0,005 мм | 0,001 мм | $1500-$4000 |

| Прецизійний крок | ±0,05-0,2 мм | ±0,02 мм | 0,01 мм | $800-$2500 |

| Базовий крок | ±0,1-0,5 мм | ±0,05 мм | 0,05 мм | $400-$1200 |

Фактори, що впливають на точність електроприводу

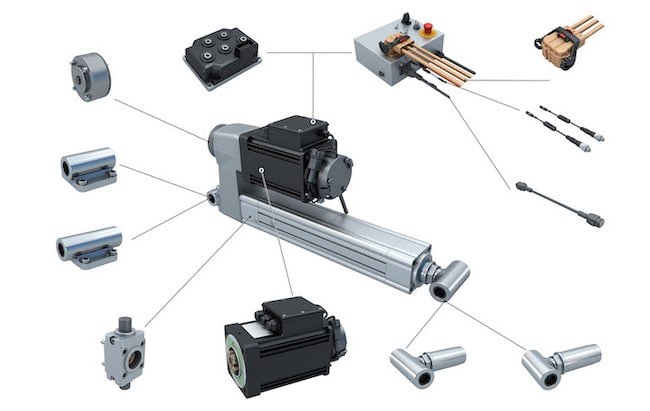

Механічні елементи конструкції

Фізична конструкція впливає на досяжну точність:

- Якість свинцевих гвинтів: Точно відшліфовані гвинти зменшують люфт і похибки

- Підшипникові системи: Високоточні підшипники мінімізують люфт і прогин

- Жорсткість конструкції: Жорстка конструкція запобігає прогину під навантаженням

- Термостійкість: Компенсація температури зберігає точність

Складність системи управління

Електронні системи управління визначають можливості точності:

- Роздільна здатність кодера: Зворотний зв'язок з вищою роздільною здатністю покращує точність позиціонування

- Алгоритми управління: Просунутий ПІД-регулювання та керування за прямим зв'язком3 підвищити продуктивність

- Калібрувальні системи: Автоматична компенсація помилок і мапування

- Екологічна компенсація: Алгоритми корекції температури та навантаження

Обмеження точності в реальному світі

Фактори впливу на навколишнє середовище

Умови експлуатації впливають на фактичну точність:

- Температурні коливання: Теплове розширення впливає на механічні компоненти

- Вібраційні ефекти: Зовнішня вібрація погіршує точність позиціонування

- Варіації навантаження: Зміна навантаження впливає на відповідність та точність системи

- Прогресія зносу: Знос компонентів з часом поступово знижує точність

Проблеми системної інтеграції

Повна точність системи залежить від багатьох факторів:

- Точність монтажу: Точність монтажу впливає на загальну продуктивність

- З'єднувальні системи: Механічні з'єднання забезпечують відповідність та люфт

- Навантажувальна муфта: Навантаження від додатків спричиняють помилки відхилення та позиціонування

- Налаштування системи управління: Правильна оптимізація параметрів необхідна для точності

Точне вимірювання та верифікація

Процедури тестування та калібрування

Перевірка точності електроприводу вимагає складних методів:

- Лазерна інтерферометрія4: Найточніший метод вимірювання положення

- Лінійні енкодери: Зворотний зв'язок з високою роздільною здатністю для перевірки положення

- Індикатори циферблату: Механічні вимірювання для базової перевірки точності

- Статистичний аналіз: Багаторазові вимірювання для оцінки повторюваності

Стандарти експлуатаційної документації

Галузеві стандарти визначають точність вимірювання:

- Стандарти ISO: Міжнародні специфікації точності позиціонування

- Технічні характеристики виробника: Процедури заводських випробувань та сертифікації

- Тестування додатків: Польова перевірка в реальних умовах експлуатації

- Інтервали калібрування: Регулярна перевірка для підтримання заявленої точності

Анна, розробник точного машинобудування у Швейцарії, спочатку визначила для свого складального обладнання сервоприводи з точністю ±0,001 мм. Проаналізувавши фактичні вимоги до допусків, вона виявила, що точність ±0,05 мм є достатньою, що дозволило їй використовувати дешевші крокові системи, які зменшили її бюджет на 60%, задовольнивши при цьому всі вимоги до продуктивності.

Наскільки точними можуть бути пневматичні циліндри в реальних умовах?

Точність пневматичних циліндрів часто недооцінюють, але сучасні конструкції та системи керування забезпечують напрочуд точне позиціонування для багатьох промислових застосувань.

Вдосконалені пневматичні циліндри з прецизійним керуванням можуть досягати точності позиціонування ±0,1-0,5 мм і повторюваності ±0,05-0,2 мм, тоді як стандартні циліндри забезпечують точність ±0,5-2,0 мм, що робить пневматичні системи придатними для більшості промислових вимог до позиціонування за значно нижчою вартістю, ніж електричні альтернативи.

Пневматичні прецизійні можливості

Стандартна точність циліндра

Базові пневматичні циліндри забезпечують практичну точність позиціонування:

- Точність кінцевого положення±0,5-2,0 мм з механічними упорами

- Точність амортизації±0,2-1,0 мм при правильному регулюванні швидкості

- Повторюваність±0,1-0,5 мм для рівномірного позиціонування торця

- Чутливість до навантаження: ±0,5-1,5 мм варіація під різними навантаженнями

Системи підвищеної точності

Удосконалені пневматичні конструкції покращують можливості позиціонування:

- Сервопневматичні системиточність ±0,1-0,5 мм зі зворотним зв'язком по положенню

- Прецизійні регуляториПовторюваність: ±0,05-0,2 мм з контролем тиску

- Керовані циліндриточність ±0,2-0,8 мм з вбудованими лінійними напрямними

- Багатопозиційні системиточність ±0,3-1,0 мм у проміжних положеннях

Рішення для прецизійних циліндрів Bepto

Переваги точності безштокового циліндра

Наші безштокові пневмоциліндри забезпечують підвищену точність:

| Тип циліндра | Точність позиціонування | Повторюваність | Діапазон ходу | Особливості точності |

|---|---|---|---|---|

| Стандартні безштокові | ±0,5-1,0 мм | ±0,2-0,5 мм | 100-6000 мм | Магнітне з'єднання |

| Прецизійні безшатунні | ±0,2-0,5 мм | ±0,1-0,3 мм | 100-4000 мм | Лінійні напрямні |

| Сервопневматичний | ±0,1-0,3 мм | ±0,05-0,2 мм | 100-2000 мм | Зворотній зв'язок з позицією |

| Багатопозиційний | ±0,3-0,8 мм | ±0,2-0,5 мм | 100-3000 мм | Проміжні зупинки |

Методи підвищення точності

Циліндри Bepto оснащені функціями, що підвищують точність:

- Прецизійна обробка: Жорсткі допуски на критично важливі компоненти

- Якісні пломби: Ущільнення з низьким коефіцієнтом тертя зменшують ефект ковзання

- Системи амортизації: Регульована амортизація для рівномірного уповільнення

- Точність монтажу: Точні монтажні інтерфейси та функції вирівнювання

Фактори, що впливають на пневматичну точність

Вплив на якість повітряної системи

Якість стисненого повітря безпосередньо впливає на точність позиціонування:

- Стабільність тискуЗміна тиску на ±0,1 бар впливає на позиціонування на ±0,2-0,5 мм

- Очищення повітря: Належна фільтрація та змащення покращують консистенцію

- Контроль температури: Стабільна температура повітря зменшує тепловий вплив

- Регулювання потоку: Точне регулювання швидкості покращує повторюваність позиціонування

Складність системи управління

Основні методи контролю

Просте пневматичне управління забезпечує достатню точність:

- Механічні упори: Фіксовані кінцеві положення з точністю ±0,2-0,5 мм

- Амортизаційні клапани: Регулювання швидкості для рівномірного уповільнення

- Регулювання тиску: Контроль сили, що впливає на кінцеве положення

- Обмеження потоку: Регулювання швидкості для покращення повторюваності

Передові системи управління

Складні пневматичні елементи керування підвищують точність:

- Зворотній зв'язок з позицією: Лінійні датчики забезпечують замкнутий контур керування

- Сервоклапани: Пропорційне регулювання для точного позиціонування

- Електронне управління: Системи на базі ПЛК з алгоритмами позиціонування

- Профілювання тиску: Змінний тиск для компенсації навантаження

Вимоги до точності для конкретного застосування

Виробничі програми для складання

Типові вимоги до точності при промисловому складанні:

- Вставлення компонентаТочність ±1-3 мм зазвичай достатня

- Позиціонування деталіПовторюваність: ±0,5-2 мм для більшості операцій

- Обробка матеріалівточність ±2-5 мм, достатня для операцій перенесення

- Позиціонування світильникаТочність: ±0,5-1,5 мм для утримання заготовки

Пакування та обробка матеріалів

Вимоги до точності пакувальних операцій:

- Позиціонування продуктуТочність ±1-5 мм для більшості пакувальних потреб

- Нанесення етикеткиТочність розміщення етикетки: ±0,5-2 мм

- Конвеєрні передачіТочність ±2-10 мм, достатня для потоку матеріалу

- Сортувальні операціїточність ±1-3 мм для відведення продукту

Стратегії підвищення точності

Оптимізація дизайну системи

Максимізація точності пневматичного циліндра завдяки дизайну:

- Жорстке кріплення: Жорсткі системи кріплення зменшують похибки прогину

- Балансування навантаження: Правильний розподіл навантаження підвищує точність

- Точність вирівнювання: Точний монтаж має вирішальне значення для продуктивності

- Екологічний контроль: Температурна та вібраційна ізоляція

Удосконалення системи управління

Підвищення точності завдяки кращому контролю:

- Регулювання тиску: Стабільний тиск подачі покращує повторюваність

- Регулювання швидкості: Стабільна швидкість наближення покращує позиціонування

- Компенсація навантаження: Налаштування параметрів для різних навантажень

- Системи зворотного зв'язку: Датчики положення для замкненого контуру керування

Точне вимірювання та верифікація

Методи польових випробувань

Практичні підходи до вимірювання точності пневматики:

- Індикатори циферблату: Механічні вимірювання для оцінки базової точності

- Лінійні ваги: Оптичні вимірювання для підвищення точності

- Статистична вибірка: Багаторазові вимірювання для аналізу повторюваності

- Навантажувальне тестування: Перевірка точності в реальних умовах експлуатації

Оптимізація продуктивності

Підвищення точності пневматичних циліндрів за допомогою тюнінгу:

- Регулювання амортизації: Оптимізація уповільнення для послідовної зупинки

- Оптимізація тиску: Пошук оптимального робочого тиску для точності

- Налаштування швидкості: Регулювання швидкості наближення для кращої повторюваності

- Екологічна компенсація: Облік коливань температури та навантаження

Мігель, який розробляє автоматизоване складальне обладнання в Іспанії, досягнув точності позиціонування ±0,3 мм за допомогою безштокових циліндрів Bepto, застосувавши належне регулювання тиску та амортизації. Така точність задовольнила його вимоги до збірки, а вартість 65% була нижчою, ніж у сервоприводів, які він спочатку розглядав, при цьому забезпечуючи швидший час циклу і простіше обслуговування.

Які програми насправді вимагають надвисокої точності позиціонування?

Розуміння реальних вимог до точності допомагає інженерам уникати надмірних специфікацій і вибирати економічно ефективні рішення для приводів, які відповідають реальним потребам продуктивності без зайвої складності.

Справжня надвисока точність (±0,01 мм або краще) потрібна лише в 5-10% промислових застосуваннях, в першу чергу у виробництві напівпровідників, прецизійній обробці та оптичній збірці, в той час як більшість систем промислової автоматизації успішно працює з точністю ±0,1-1,0 мм, яку пневматичні циліндри можуть забезпечити економічно ефективно.

Застосування надвисокої точності

Виробництво напівпровідників

Виробництво мікросхем вимагає виняткової точності позиціонування:

- Обробка пластин±0,005-0,02 мм для розміщення та вирівнювання матриці

- Дротяне скріплення: ±0,002-0,01 мм для електричних з'єднань

- Літографія±0,001-0,005 мм для вирівнювання шаблону

- Складальні операції: ±0,01-0,05 мм для розміщення компонентів

Прецизійна механічна обробка

Високоточне виробництво вимагає точного позиціонування:

- Обробка з ЧПУ: ±0,005-0,02 мм для виробництва прецизійних деталей

- Шліфувальні роботи: ±0,002-0,01 мм для фінішної обробки поверхні

- Вимірювальні системи: ±0,001-0,005 мм для перевірки якості

- Позиціонування інструменту: ±0,01-0,05 мм для розміщення ріжучого інструменту

Області застосування, придатні для пневматичної точності

Автомобільне виробництво

Вимоги до точності виробництва транспортних засобів:

| Тип операції | Необхідна точність | Пневматичні можливості | Економічна перевага |

|---|---|---|---|

| Зварювання кузова | ±1-3 мм | ±0,5-1,0 мм | Чудовий матч |

| Збірка компонентів | ±0,5-2 мм | ±0,2-0,8 мм | Гарний збіг. |

| Обробка матеріалів | ±2-5 мм | ±0,5-2,0 мм | Чудовий матч |

| Позиціонування світильника | ±1-2 мм | ±0,3-1,0 мм | Гарний збіг. |

Застосування в пакувальній промисловості

Комерційна упаковка потребує точності:

- Позиціонування продукту: ±1-5 мм достатньо для більшості типів упаковок

- Нанесення етикетки±0,5-2 мм достатньо для комерційного маркування

- Формування картону: ±2-10 мм прийнятно для пакувальних операцій

- Палетування±5-20 мм, достатній для автоматизованого штабелювання

Харчова промисловість та виробництво напоїв

Санітарно-гігієнічні застосування з помірними вимогами до точності:

- Поводження з продуктом: ±2-10 мм, придатний для харчової промисловості

- Розливні операції±1-5 мм, що є достатнім для більшості систем наповнення

- Пакування: ±2-8 мм достатньо для пакування харчових продуктів

- Конвеєрні системи: ±5-15 мм прийнятно для транспортування матеріалів

Загальне виробниче застосування

Складальні операції

Типові вимоги до точності збірки:

- Вставлення компонента: ±1-3 мм для більшості механічних вузлів

- Встановлення кріплень±0,5-2 мм для автоматизованого кріплення

- Орієнтація деталі: ±2-5 мм для подачі та позиціонування

- Перевірка якості±0,5-2 мм для перевірки на спрацьовування/неспрацьовування

Системи обробки матеріалів

Точність потребує переміщення матеріалів:

- Обирайте та розміщуйте±1-5 мм для більшості вантажно-розвантажувальних робіт

- Сортувальні системи±2-8 мм для відводу продукту

- Механізми передачі±3-10 мм для інтерфейсів конвеєра

- Системи зберігання: ±5-20 мм для автоматизованого складування

Структура аналізу вимог до точності

Критерії оцінки заявки

Визначення фактичних потреб у точності:

- Допуски на продукцію: Якої точності вимагає кінцевий продукт?

- Технологічні можливості5: Яку точність можуть забезпечити подальші процеси?

- Стандарти якості: Яка точність позиціонування забезпечує прийнятну якість?

- Чутливість до витрат: Як вимоги до точності впливають на загальну вартість проекту?

Наслідки надмірної деталізації

Проблеми, спричинені надмірними вимогами до точності:

- Непотрібні витрати: У 3-5 разів вищі витрати на привід та систему

- Підвищена складність: Більш складні потреби в управлінні та технічному обслуговуванні

- Подовжені терміни: Довші періоди проектування, закупівель та введення в експлуатацію

- Операційні виклики: Вищі вимоги до кваліфікації та витрати на обслуговування

Аналіз витрат і вигод точності

Співвідношення точності та вартості

Розуміння економічного впливу вимог до точності:

| Рівень точності | Мультиплікатор витрат на привід | Складність системи | Коефіцієнт обслуговування |

|---|---|---|---|

| ±1-2 мм | 1.0x (базова лінія) | Просто | 1.0x |

| ±0,5-1 мм | 1.5-2x | Помірний | 1.2-1.5x |

| ±0,1-0,5 мм | 2-4x | Комплекс | 1.5-2.5x |

| ±0,01-0,1 мм | 4-8x | Дуже складно | 2.5-4x |

| ±0,001-0,01 мм | 8-15x | Надзвичайно складний | 4-8x |

Альтернативні прецизійні рішення

Підвищення механічної точності

Досягнення кращої точності без дорогих приводів:

- Прецизійні пристосування: Механічні орієнтири підвищують точність позиціонування

- Напрямні системи: Лінійні напрямні зменшують похибки позиціонування

- Системи комплаєнсу: Гнучкі муфти враховують похибки позиціонування

- Методи калібрування: Компенсація систематичних помилок у програмному забезпеченні

Оптимізація технологічного процесу

Проектування процесів з урахуванням доступної точності:

- Накопичення допусків: Проектування вузлів з урахуванням помилок позиціонування

- Особливості самовирівнювання: Дизайн виробів, що виправляє помилки позиціонування

- Гнучкість процесу: Операції, які функціонують з більшими допусками на позиціонування

- Системи якості: Перевірка та корекція замість ідеального позиціонування

Галузеві рекомендації щодо точності

Виробництво електроніки

Вимоги до точності залежать від сфери застосування:

- Збірка друкованої плати±0,1-0,5 мм для більшості варіантів розміщення компонентів

- Збірка з'єднувача: ±0,05-0,2 мм для електричних з'єднань

- Збірка корпусу: ±0,5-2 мм для механічних корпусів

- Тестові операції: ±0,2-1 мм для автоматизованого тестування

Фармацевтичне виробництво

Потреба в точності у виробництві ліків:

- Робота з планшетами±1-3 мм для більшості фармацевтичних операцій

- Пакувальні операції±0,5-2 мм для формування блістерної упаковки

- Системи наповнення±0,2-1 мм для операцій наповнення рідиною

- Маркування±0,5-2 мм для фармацевтичного етикетування

Сара, яка керує проектами автоматизації для британського виробника споживчих товарів, провела аудит точності своїх виробничих ліній. Вона виявила, що 85% її вимоги до позиціонування були в межах ±1 мм, що дозволило їй замінити дорогі сервосистеми на безштокові циліндри Bepto. Ця зміна знизила витрати на автоматизацію на $280,000 при збереженні всіх стандартів якості та підвищенні надійності системи.

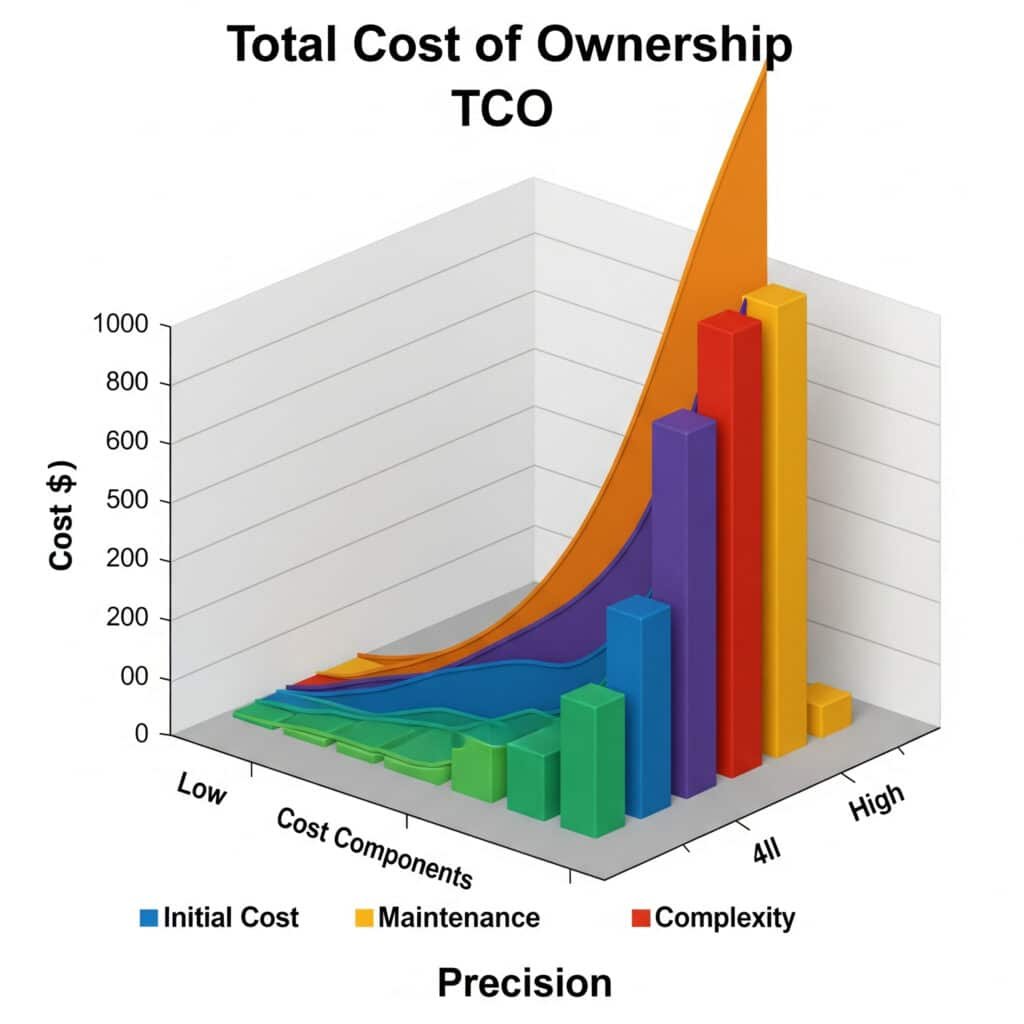

Як вартість і складність співвідносяться з вимогами до точності?

Розуміння експоненціальної залежності між вимогами до точності та вартістю системи допомагає інженерам приймати обґрунтовані рішення щодо вибору та специфікації приводів.

Вартість приводів зростає в геометричній прогресії з підвищенням вимог до точності: системи з точністю ±0,01 мм коштують у 8-15 разів дорожче, ніж системи з точністю ±1 мм, а витрати на складність, технічне обслуговування і навчання зростають ще швидше, що робить специфікацію точності критично важливою для економіки проекту і його довгострокового успіху.

Аналіз масштабування витрат

Прогресія витрат на привід

Вимоги до точності призводять до експоненціального зростання витрат:

| Рівень точності | Пневматична вартість | Витрати на електроенергію | Мультиплікатор витрат | Bepto Advantage |

|---|---|---|---|---|

| ±2-5 мм | $100-$400 | $500-$1500 | 1.0x | 70-80% економія |

| ±1-2 мм | $150-$600 | $800-$2500 | 1.5-2x | 65-75% економія |

| ±0,5-1 мм | $200-$800 | $1500-$4000 | 2-3x | 60-70% економія |

| ±0,1-0,5 мм | $300-$1200 | $3000-$8000 | 4-6x | Обмежена пневматика |

| ±0,01-0,1 мм | Не застосовується | $6000-$15000 | 8-12x | Потрібна електрика |

| ±0,001-0,01 мм | Не застосовується | $12000-$30000 | 15-25x | Потрібна електрика |

Ескалація складності системи

Вимоги до допоміжних компонентів

Точність вимагає все більш досконалих систем підтримки:

- Базові системи: Прості клапани та базові елементи керування

- Помірна точність: Сервоклапани та зворотний зв'язок по положенню

- Висока точність: Вдосконалені контролери та ізоляція навколишнього середовища

- Надвисока точність: Чисті приміщення та віброізоляція

Складність системи управління

Вимоги до точності визначають складність керування:

| Рівень точності | Складність управління | Години програмування | Навичка технічного обслуговування |

|---|---|---|---|

| ±2-5 мм | Базове ввімкнення/вимкнення | 1-4 години | Механічний |

| ±1-2 мм | Просте позиціонування | 4-16 годин | Базова електрика |

| ±0,5-1 мм | Замкнутий цикл управління | 16-40 годин | Удосконалена електрика |

| ±0,1-0,5 мм | Сервоуправління | 40-120 годин | Експерт з програмування |

| ±0,01-0,1 мм | Вдосконалений сервопривід | 120-300 годин | Потрібен фахівець |

Вплив на загальну вартість володіння

П'ятирічний прогноз витрат

Вимоги до точності впливають на всі категорії витрат:

| Категорія витрат | ±2 мм Система | ±0,5 мм Система | ±0,1 мм Система | ±0,01 мм Система |

|---|---|---|---|---|

| Початкове обладнання | $2,000 | $8,000 | $20,000 | $50,000 |

| Встановлення | $500 | $2,000 | $8,000 | $20,000 |

| Навчання | $500 | $2,000 | $8,000 | $20,000 |

| Щорічне технічне обслуговування | $200 | $800 | $3,000 | $8,000 |

| Загальний підсумок за 5 років | $4,000 | $16,000 | $51,000 | $140,000 |

Екологічні та інфраструктурні витрати

Вимоги до прецизійного середовища

Висока точність вимагає контрольованого середовища:

- Контроль температури: ±0,1°C для систем надвисокої точності

- Віброізоляція: Спеціалізовані фундаменти та ізоляційні системи

- Чисте середовище: Фільтроване повітря та контроль забруднення

- Контроль вологості: Стабільний рівень вологості для стабільності розмірів

Інвестиції в інфраструктуру

Прецизійні системи потребують допоміжної інфраструктури:

- Якість електроенергії: Регульовані джерела живлення та системи ДБЖ

- Мережева інфраструктура: Високошвидкісні системи зв'язку

- Калібрувальне обладнання: Інструменти для прецизійних вимірювань та верифікації

- Об'єкти технічного обслуговування: Чисті приміщення та спеціалізовані робочі зони

Стратегії оптимізації точності

Вимоги до точності визначення розмірів

Уникнення надмірної деталізації шляхом ретельного аналізу:

- Аналіз толерантності: Розуміння фактичних потреб у точності

- Технологічні можливості: Відповідність точності виробничим вимогам

- Системи якості: Використання огляду, а не ідеального позиціонування

- Оптимізація дизайну: Створення продуктів, які враховують помилки позиціонування

До економічно ефективних рішень

Оптимізація пневматичної точності

Максимізація точності пневматичних циліндрів без зайвих витрат:

- Проектування системи: Правильне встановлення та вирівнювання для найкращої точності

- Оптимізація управління: Регулювання тиску та швидкості для повторюваності

- Якісні компоненти: Точно виготовлені циліндри та елементи керування

- Інженерія додатків: Відповідність можливостей циліндрів вимогам

Гібридні підходи

Поєднання технологій для оптимального співвідношення ціни та якості:

- Грубе/точне позиціонування: Пневматичні для швидкого переміщення, електричні для точності

- Вибіркова точність: Висока точність тільки там, де це дійсно необхідно

- Механічна точність: Використання кріплень і напрямних для покращення позиціонування

- Компенсація процесу: Програмне виправлення помилок позиціонування

Система прийняття рішень для прецизійного вибору

Оцінка вимог до точності

Системний підхід до визначення актуальних потреб:

- Аналіз продукту: Якої точності вимагає кінцевий продукт?

- Технологічні можливості: Що можуть врахувати подальші процеси?

- Вплив на якість: Як помилка позиціонування впливає на кінцеву якість?

- Чутливість до витрат: Який рівень точності оптимізує загальну вартість проекту?

Матриця вибору технології

Вибір оптимальної технології приводу на основі вимог до точності:

| Вимоги до точності | Рекомендована технологія | Оптимізація витрат | Компроміси щодо продуктивності |

|---|---|---|---|

| ±5-10 мм | Стандартний пневматичний | Найнижча вартість | Базове позиціонування |

| ±1-3 мм | Прецизійна пневматика | Хороша ціна | Помірна точність |

| ±0,3-1 мм | Удосконалена пневматика | Збалансована вартість | Хороша точність |

| ±0,1-0,3 мм | Базовий електричний | Вища вартість | Відмінна точність |

| ±0,01-0,1 мм | Сервопривід електричний | Висока вартість | Надзвичайна точність |

| <±0,01 мм | Надточні електричні | Надзвичайна вартість | Бездоганна точність |

Аналіз рентабельності інвестицій

Точне обґрунтування інвестицій

Визначення того, коли висока точність окупає себе:

- Покращення якості: Зменшення витрат на брак і переробку

- Технологічні можливості: Впровадження нових продуктів або процесів

- Конкурентна перевага: Диференціація ринку через точність

- Переваги автоматизації: Зменшення трудомісткості та покращення узгодженості

Оптимізація витрат і вигод

Пошук оптимального рівня точності:

- Аналіз граничних витрат: Вартість кожного приросту точності

- Оцінка впливу на якість: Перевага покращеного позиціонування

- Оцінка ризиків: Вартість помилок позиціонування в порівнянні з інвестиціями в точність

- Довгострокові міркування: Еволюція та застарівання технологій

Джеймс, проектний інженер німецького постачальника автомобілів, спочатку визначив для своєї складальної лінії сервоприводи з допуском ±0,1 мм на основі допусків на кресленнях. Після проведення дослідження технологічних можливостей він виявив, що позиціонування ±0,5 мм є достатнім, що дозволило йому використовувати безштокові циліндри Bepto, які знизили вартість проекту з $180 000 до $65 000, задовольнивши при цьому всі виробничі вимоги і скоротивши час циклу на 25%.

Висновок

Електричні приводи забезпечують чудову точність (±0,001-0,01 мм), необхідну для спеціалізованих застосувань, тоді як пневматичні циліндри забезпечують достатню точність (±0,1-1,0 мм) для більшості промислових потреб при значно менших витратах і складності, що робить аналіз вимог до точності критично важливим для оптимального вибору привода.

Поширені запитання про точність циліндрів та електроприводів

З: Чи можуть пневматичні циліндри досягти субміліметрової точності позиціонування?

Так, сучасні пневматичні циліндри з прецизійним керуванням можуть досягати точності позиціонування ±0,1-0,5 мм, що є достатнім для більшості промислових застосувань і значно економічно вигіднішим, ніж електричні приводи, що забезпечують непотрібну надвисоку точність.

З: Який відсоток промислових застосувань насправді вимагає надвисокої точності?

Лише 5-10% для промислових застосувань дійсно вимагає точності, що перевищує ±0,1 мм, а більшість виробничих, пакувальних і складальних операцій успішно функціонують з точністю позиціонування ±0,5-2,0 мм, яку економічно ефективно забезпечують пневматичні системи.

З: Наскільки дорожче коштують високоточні електричні приводи в порівнянні з пневматичними циліндрами?

Високоточні електричні приводи (±0,01 мм) коштують у 8-15 разів дорожче, ніж еквівалентні пневматичні циліндри (±0,5 мм), а загальна вартість системи, включаючи монтаж, програмування та обслуговування, часто в 10-20 разів вища.

З: Чи забезпечують безштокові циліндри кращу точність, ніж стандартні циліндри?

Так, безштокові пневмоциліндри зазвичай забезпечують точність позиціонування ±0,2-0,8 мм порівняно з ±0,5-2,0 мм для стандартних циліндрів завдяки своїй направляючій конструкції та зменшеному бічному навантаженню, що робить їх ідеальним рішенням для прецизійних завдань з великим ходом.

З: Чи можна підвищити точність пневматичного циліндра без переходу на електроприводи?

Так, пневматичну точність можна підвищити за допомогою правильного регулювання тиску, контролю швидкості, механічних напрямних, систем зворотного зв'язку по положенню і ретельного проектування системи, часто досягаючи достатньої точності за частку витрат на електричний привід.

-

Дізнайтеся про конструкцію, типи та експлуатаційні переваги безштокових пневмоциліндрів у промисловій автоматизації. ↩

-

Дізнайтеся, як працює мікрокрокування для підвищення роздільної здатності та згладжування руху крокового двигуна. ↩

-

Вивчіть принципи роботи пропорційно-інтегрально-похідних (ПІД) регуляторів - поширеного і потужного механізму регулювання зі зворотним зв'язком. ↩

-

Розуміння фізики лазерної інтерферометрії та її застосування як високоточного інструменту вимірювання в науці та техніці. ↩

-

Дізнайтеся про аналіз можливостей процесу, статистичний інструмент, який використовується для визначення того, чи здатен виробничий процес виробляти деталі в заданих межах. ↩