Кожен керівник заводу, з яким я зустрічаюся, стикається з одним і тим же розчаруванням: традиційні пневматичні системи є "німими" енергоємними машинами у світі все більш розумного виробництва. Ви намагаєтеся впровадити Індустрія 4.01 але ваші пневматичні системи залишаються чорними скриньками - споживають енергію, непередбачувано виходять з ладу і не надають жодних корисних даних. Ця прогалина в аналітиці коштує вам тисячі даремно витраченої енергії та незапланованих простоїв.

Інтелектуальні пневматичні системи керування поєднують в собі компоненти з підтримкою Інтернету речей, використовуючи відповідні протоколи зв'язку, периферійні обчислення2 модулі для обробки в реальному часі та цифровий двійник3 моделювання, щоб зменшити споживання енергії на 25-35%, одночасно надаючи можливості прогнозованого технічного обслуговування та розуміння оптимізації процесів.

Минулого місяця я відвідав фармацевтичне виробництво в Ірландії, яке трансформувало свою роботу завдяки впровадженню нашого інтелектуального підходу до управління. Їхній менеджер з валідації показав мені інформаційну панель енергоспоживання, яка виявила скорочення споживання стисненого повітря на 32% при одночасному збільшенні продуктивності на 18%. Дозвольте мені показати вам, як вони досягли цих результатів і як ви можете повторити їхній успіх.

Зміст

- Аналіз протоколів пневматичних компонентів IoT

- Порівняння продуктивності модулів периферійних обчислень

- Вимоги до точності моделювання цифрових близнюків

- Висновок

- Поширені запитання про інтелектуальне пневматичне керування

Який протокол зв'язку найкраще з'єднує ваші пневматичні компоненти з системами IoT?

Вибір неправильного протоколу зв'язку для інтеграції пневматичного Інтернету речей - одна з найдорожчих помилок, яких припускаються компанії. Або протоколу бракує необхідних функцій для ефективного управління, або він надто складний для застосування, що призводить до невиправданого збільшення витрат на впровадження.

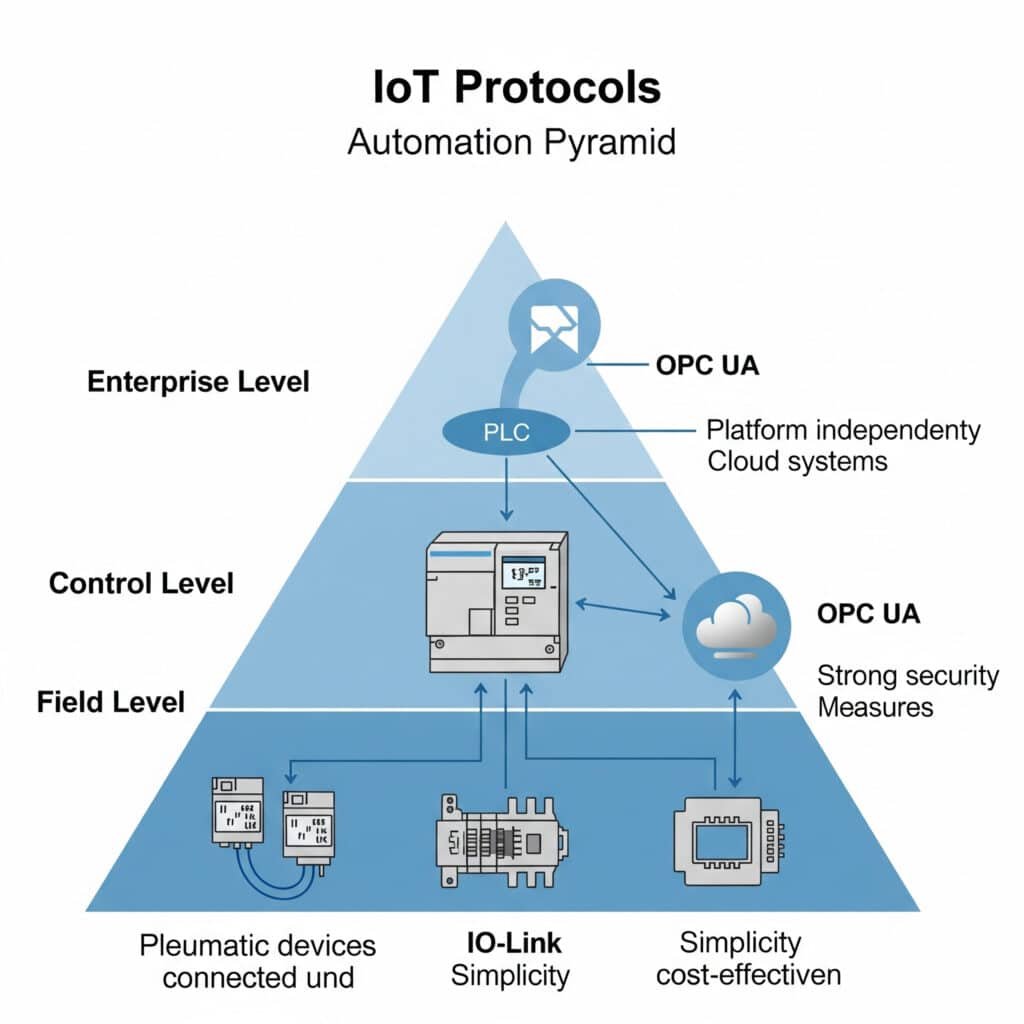

Оптимальний протокол зв'язку для інтеграції пневматичного Інтернету речей залежить від ваших конкретних вимог до швидкості передачі даних, енергоспоживання, дальності дії та існуючої інфраструктури. Для більшості промислових пневматичних застосувань, IO-Link4 забезпечує найкращий баланс простоти, економічної ефективності та функціональності, в той час як OPC UA5 пропонує чудову функціональну сумісність для інтеграції в масштабах підприємства.

Порівняння протоколів для пневматичних застосувань

Впровадивши сотні інтелектуальних пневматичних систем у різних галузях промисловості, я склав це порівняння найбільш релевантних протоколів:

| Протокол | Швидкість передачі даних | Діапазон | Енергоспоживання | Складність | Найкраще для |

|---|---|---|---|---|---|

| IO-Link | 230 кбіт/с | 20m | Низький | Низький | Інтеграція на рівні компонентів |

| MQTT | Змінна | Залежність від мережі | Дуже низький | Середній | Збір даних |

| OPC UA | Змінна | Залежність від мережі | Середній | Високий | Інтеграція підприємства |

| EtherNet/IP | 10/100 Мбіт/с | 100m | Високий | Високий | Високошвидкісне керування |

| PROFINET | 100 Мбіт/с | 100m | Високий | Високий | Детермінований контроль |

Система вибору протоколу

Допомагаючи клієнтам вибрати правильний протокол для впровадження пневматичного Інтернету речей, я використовую цю систему прийняття рішень:

Крок 1: Визначте вимоги до комунікації

Почніть з визначення ваших конкретних потреб:

- Обсяг даних: Скільки даних буде генерувати кожен компонент?

- Частота оновлення: Як часто вам потрібні нові точки даних?

- Вимоги до контролю: Вам потрібен контроль в режимі реального часу або просто моніторинг?

- Існуюча інфраструктура: Які протоколи вже використовуються?

Крок 2: Оцініть можливості протоколу

Узгодьте свої вимоги з можливостями протоколу:

IO-Link

Ідеально підходить для прямої інтеграції компонентів, коли це необхідно:

- Простий зв'язок точка-точка

- Просте налаштування параметрів і діагностика

- Економічно ефективне впровадження

- Сумісність з протоколами вищого рівня

IO-Link особливо добре підходить для пневматичних клем клапанів, датчиків тиску і витратомірів, де потрібен прямий зв'язок на рівні компонентів.

MQTT

Ідеально підходить для збору даних, коли вам це потрібно:

- Полегшений обмін повідомленнями для пристроїв з обмеженими можливостями

- Архітектура публікації/підписки

- Чудово підходить для підключення до хмарних сервісів

- Низьке споживання смуги пропускання

MQTT добре працює як транспортний рівень для даних моніторингу пневматичних систем, які повинні досягати хмарних платформ або інформаційних панелей.

OPC UA

Найкраще підходить для корпоративної інтеграції, коли вам це потрібно:

- Незалежна від постачальника комунікація

- Комплексне інформаційне моделювання

- Інтегрована безпека

- Масштабованість по всій організації

OPC UA відмінно зарекомендував себе в середовищах, де пневматичні системи повинні взаємодіяти з декількома системами від різних виробників.

Крок 3: Планування впровадження

Враховуйте ці фактори для успішного впровадження:

- Вимоги до шлюзу: Визначте, чи потрібен переклад протоколу

- Міркування безпеки: Оцініть потреби в шифруванні та автентифікації

- Масштабованість: План майбутнього розширення

- Обслуговування: Розглянути можливість довгострокової підтримки та оновлень

Практичний приклад: Вибір протоколу автомобільного виробництва

Нещодавно я працював з виробником автомобільних компонентів з Мічигану, який намагався інтегрувати свої пневматичні системи в платформу моніторингу на заводі. Спочатку вони намагалися використовувати EtherNet/IP для всього, що створювало непотрібну складність для простих пристроїв.

Ми застосували багаторівневий підхід:

- IO-Link для прямого підключення до інтелектуальних пневматичних клапанів і датчиків

- Майстер IO-Link з підтримкою MQTT для передачі даних

- OPC UA на рівні SCADA для інтеграції підприємства

Цей гібридний підхід знизив витрати на впровадження на 43%, забезпечивши при цьому всю необхідну функціональність. Спрощена архітектура також зменшила вимоги до обслуговування та підвищила надійність.

Поради щодо впровадження протоколу

Для найбільш успішного впровадження дотримуйтесь цих рекомендацій:

Оптимізація даних

Не передавайте все просто тому, що можете. Для кожного пневматичного компонента визначте його тип:

- Критичні робочі параметри (тиск, витрата, температура)

- Індикатори стану та діагностика

- Параметри конфігурації

- Виняткові умови

Передача лише необхідних даних зменшує навантаження на мережу та спрощує аналіз.

Стандартизація

Розробити стандарт взаємодії пневматичних компонентів:

- Послідовність угод щодо іменування

- Уніфіковані структури даних

- Стандартні діагностичні коди

- Поширені формати міток часу

Така стандартизація значно спрощує інтеграцію та аналіз.

Як вибрати правильний обчислювальний модуль для пневматичного керування?

Граничні обчислення зробили революцію в управлінні пневматичними системами, уможлививши обробку даних і прийняття рішень на рівні машини в режимі реального часу. Однак вибір правильного модуля периферійних обчислень має вирішальне значення для успіху.

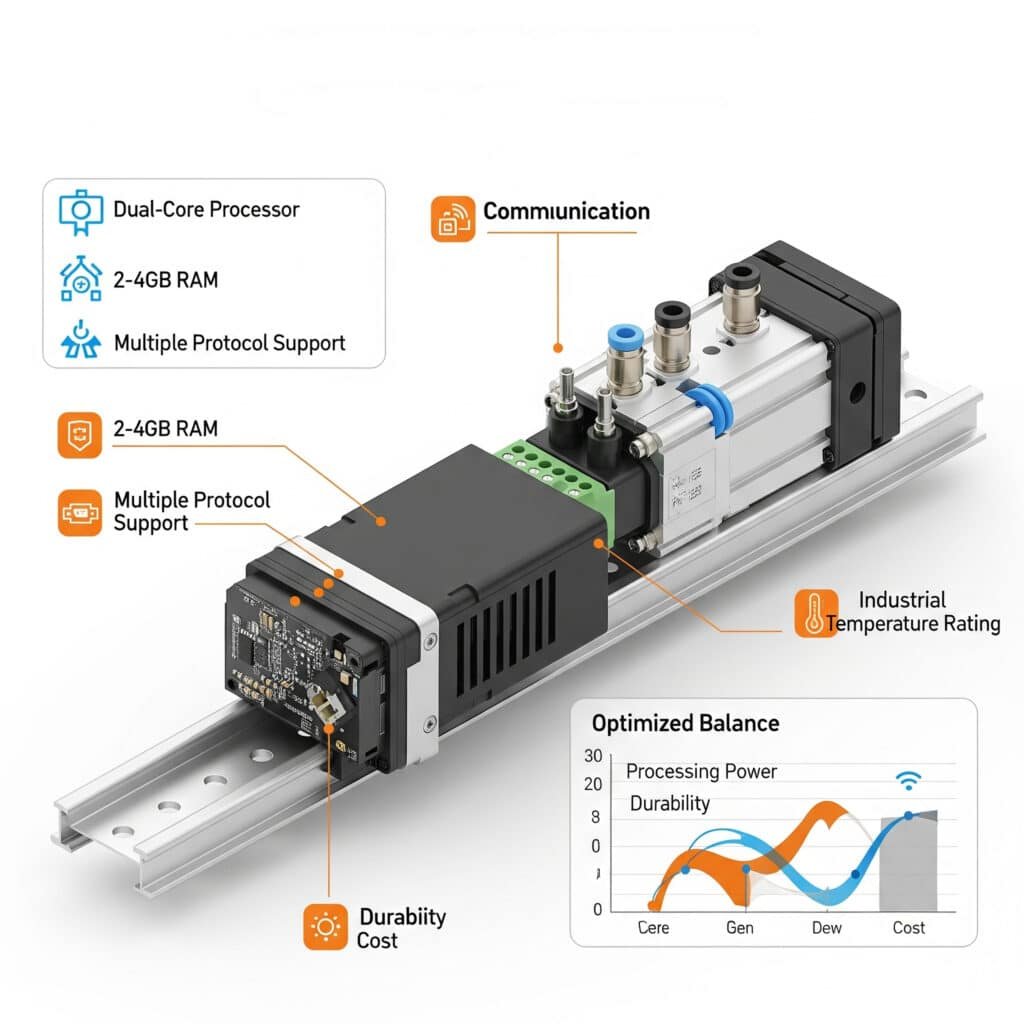

Оптимальне рішення периферійних обчислень для пневматичних систем балансує між обчислювальною потужністю, комунікаційними можливостями, стійкістю до впливу навколишнього середовища та вартістю. Для більшості промислових застосувань модулі з двоядерними процесорами, 2-4 ГБ оперативної пам'яті, підтримкою декількох протоколів і промисловим температурним режимом забезпечують найкраще співвідношення продуктивності та вартості.

Порівняння модулів периферійних обчислень

Ця порівняльна таблиця підкреслює ключові відмінності між варіантами периферійних обчислень для пневматичних систем керування:

| Особливість | Базовий прикордонний шлюз | Середньочастотний контролер краю | Просунутий периферійний комп'ютер |

|---|---|---|---|

| Процесор | Одноядерний, 800 МГц | Двоядерний, 1,2 ГГц | Чотирьохядерний, 1,6 ГГц+ |

| Пам'ять | 512MB-1GB | 2-4 ГБ | 4-8 ГБ |

| Зберігання | 4-8 ГБ флеш-пам'яті | ТВЕРДОТІЛЬНИЙ НАКОПИЧУВАЧ 16-32 ГБ | 64 ГБ+ SSD |

| Параметри вводу/виводу | Обмежений цифровий ввід/вивід | Помірний ввід/вивід + польова шина | Розширений ввід/вивід + кілька протоколів |

| Підтримка протоколів | 1-2 протоколи | 3-5 протоколів | 6+ протоколів |

| Можливість аналітики | Базова фільтрація даних | Розпізнавання образів | Здатний до ML/AI |

| Типові витрати | $300-600 | $800-1,500 | $1,800-3,500 |

| Найкраще для | Простий моніторинг | Контроль та оптимізація | Комплексна аналітика |

Вимоги до продуктивності за додатками

Різні пневматичні системи мають різні вимоги до периферійних обчислень:

Основні програми моніторингу

- Процесор: Достатньо одноядерного

- Пам'ять: 512 МБ достатньо

- Ключова особливість: Низьке енергоспоживання

- Приклад використання: Дистанційний моніторинг стану пневматичної системи

Додатки для контролю та ефективності

- Процесор: Рекомендується двоядерний

- Пам'ять: мінімум 2 ГБ

- Ключова особливість: Детермінований час відгуку

- Приклад використання: Оптимізація тиску та витрати в реальному часі

Програми профілактичного обслуговування

- Процесор: Потрібен дво-/чотириядерний

- Пам'ять: Рекомендується 4 ГБ+

- Ключова особливість: Локальне зберігання даних

- Приклад використання: Аналіз вібрації та прогнозування відмов

Додатки для оптимізації процесів

- Процесор: Бажано чотирьохядерний

- Пам'ять: рекомендовано 8 ГБ

- Ключова особливість: Можливість машинного навчання

- Приклад використання: Адаптивне керування на основі варіацій продукту

Система критеріїв відбору

При виборі модулів периферійних обчислень для пневматичних застосувань оцінюйте ці критичні фактори:

Вимоги до обробки

Розрахуйте свої потреби в обробці на основі:

- Кількість підключених пневматичних компонентів

- Частота вибірки даних

- Складність алгоритмів управління

- Плани на майбутнє щодо розширення

Для типової пневматичної системи з 20-30 інтелектуальними компонентами двоядерний процесор з 2-4 ГБ оперативної пам'яті забезпечує достатній запас для більшості застосувань.

Екологічні міркування

Промислове середовище вимагає надійного обладнання:

- Температурний рейтинг: Робочий діапазон від -20°C до 70°C

- Захист від проникнення: IP54 мінімум, бажано IP65

- Вібростійкість: Мінімум 5G для монтажу на верстаті

- Діапазон вхідної потужності: Широкий вхідний діапазон (наприклад, 9-36 В постійного струму)

Комунікаційні можливості

Забезпечити підтримку необхідних протоколів:

- Низхідний зв'язок: IO-Link, Modbus, польові шинні системи

- Висхідна комунікація: OPC UA, MQTT, REST API

- Горизонтальна комунікація: Варіанти "рівний-рівному

Міркування щодо впровадження

Не забувайте про ці практичні фактори:

- Варіанти кріплення (DIN-рейка, кріплення на панель)

- Енергоспоживання

- Вимоги до охолодження

- Можливості розширення

Практичний приклад: Реалізація периферійних обчислень у харчовій промисловості

Харчовий завод у Вісконсині потребував оптимізації пневматичної системи, яка керувала пакувальними операціями. Перед ними стояли такі завдання:

- Різні розміри виробів вимагають різних пневматичних налаштувань

- Високі витрати на електроенергію через неефективні налаштування тиску

- Часті незаплановані простої через відмову компонентів

Ми реалізували периферійний контролер середнього класу з цими можливостями:

- Пряме підключення до інтелектуальних пневматичних клапанів і датчиків через IO-Link

- Оптимізація тиску в реальному часі на основі розміру продукту

- Розпізнавання образів для раннього виявлення несправностей

- Підключення OPC UA до системи MES заводу

Результати через 6 місяців:

- 28% зменшення споживання стисненого повітря

- 45% зменшення незапланованих простоїв

- 12% підвищення загальної ефективності обладнання (OEE)

- Рентабельність інвестицій досягнута за 4,5 місяці

Кращі практики впровадження

Для успішного впровадження периферійних обчислень у пневматичних системах:

Почніть з пілотних проектів

Почніть з одного верстата або виробничої лінії до:

- Перевірка технічного підходу

- Продемонструйте цінність

- Визначте проблеми впровадження

- Розвивайте внутрішню експертизу

Використовуйте існуючу інфраструктуру

Там, де це можливо, використовуйте:

- Існуюча мережева інфраструктура

- Сумісні протоколи

- Знайомі середовища програмування

План масштабування

Спроектуйте свою архітектуру так:

- Додавайте пристрої поступово

- Масштабуйте переробну потужність

- Розширюйте можливості аналітики

- Інтеграція з додатковими системами

Який рівень точності потрібен вашому цифровому двійнику для ефективного моделювання пневматичних систем?

Технологія цифрових двійників змінила те, як ми проектуємо, оптимізуємо та обслуговуємо пневматичні системи. Однак багато компаній марно витрачають ресурси, або недостатньо деталізуючи (створюючи неефективні моделі), або надмірно деталізуючи (створюючи надмірно складні моделі) своїх цифрових двійників.

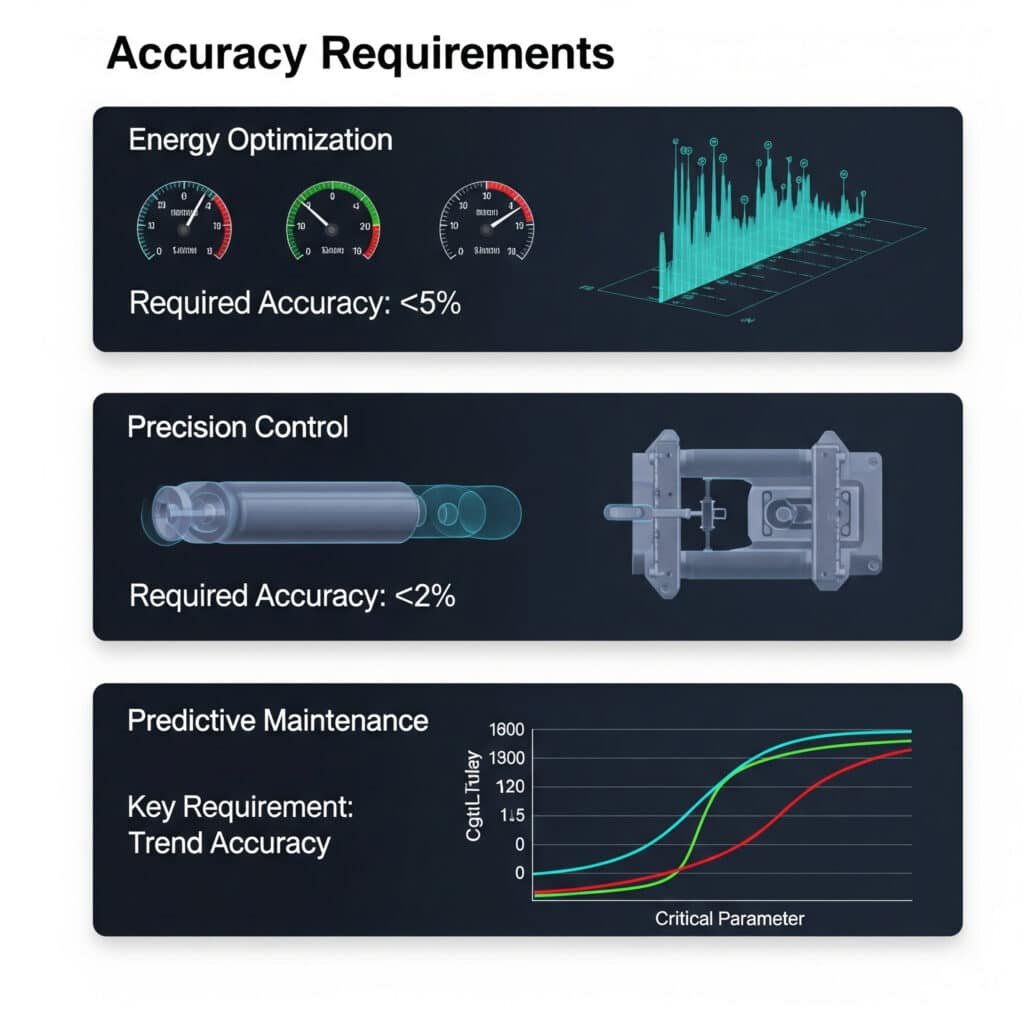

Необхідна точність для цифрових двійників пневматичних систем залежить від мети застосування. Для оптимізації енергоспоживання достатньо точності моделювання потоку і тиску ±5%. Для прецизійного керування необхідна точність ±2%. Для прогнозування технічного обслуговування часова роздільна здатність і точність тренду важливіші за абсолютні значення.

Вимоги до точності цифрових двійників залежно від програми

Різні програми вимагають різного рівня точності моделювання:

| Заявка | Необхідна точність | Критичні параметри | Частота оновлення |

|---|---|---|---|

| Оптимізація енергоспоживання | ±5% | Витрати, Рівні тиску | Від хвилин до годин |

| Управління процесом | ±2% | Час відгуку, точність позиціонування | Від мілісекунд до секунд |

| Прогнозоване обслуговування | ±7-10% | Виявлення закономірностей, аналіз трендів | Від годин до днів |

| Проектування системи | ±3-5% | Пропускна здатність, перепади тиску | Н/Д (статичний) |

| Підготовка операторів | ±10-15% | Поведінка системи, характеристики відгуку | В реальному часі |

Міркування щодо точності моделювання

При розробці цифрових двійників для пневматичних систем ці фактори визначають необхідну точність моделі:

Моделювання фізичних параметрів

Точність, необхідна для різних фізичних параметрів, варіюється:

| Параметр | Базове моделювання | Проміжне моделювання | Розширене моделювання |

|---|---|---|---|

| Тиск | Статичні значення | Динамічна реакція | Перехідна поведінка |

| Потік | Середні показники | Динамічний потік | Ефекти турбулентності |

| Температура | Тільки навколишнє середовище | Компонентне опалення | Теплові градієнти |

| Механічний | Проста кінематика | Динамічні сили | Тертя та відповідність |

| Електричні | Бінарні сигнали | Аналогові значення | Динаміка сигналу |

Тимчасова роздільна здатність

Різні програми вимагають різної часової роздільної здатності:

- Високочастотна динаміка (1-10 мс): Необхідно для сервопневматичного керування

- Середньочастотна динаміка (10-100 мс): Достатньо для керування більшістю клапанів і приводів

- Низькочастотна динаміка (100 мс-1с): Достатньо для оптимізації на рівні системи

- Моделювання стаціонарного стану (>1s): Підходить для планування енергії та потужностей

Компроміси щодо складності моделі

Завжди існує компроміс між точністю моделі та обчислювальними вимогами:

| Складність моделі | Точність | Вимоги до обчислень | Час розробки | Найкраще для |

|---|---|---|---|---|

| Спрощений | ±10-15% | Дуже низький | Дні | Швидкі оцінки, навчання |

| Стандартний | ±5-10% | Помірний | Тижні | Оптимізація системи, базовий контроль |

| Детально | ±2-5% | Високий | Місяці | Точний контроль, детальний аналіз |

| Висока точність | <±2% | Дуже високий | Від місяців до років | Дослідження, критичні застосування |

Методологія розробки цифрових близнюків

Для цифрових двійників пневматичної системи я рекомендую такий поетапний підхід:

Етап 1: Визначення мети та вимог

Почніть з чіткого визначення:

- Основні сценарії використання цифрового двійника

- Необхідна точність для кожного параметра

- Потреба в частоті оновлення

- Вимоги до інтеграції з іншими системами

Етап 2: Моделювання на рівні компонентів

Розробляйте точні моделі для окремих компонентів:

- Клапани (коефіцієнти витрати, час відгуку)

- Приводи (силові характеристики, динамічний відгук)

- Труби (перепади тиску, ефекти ємності)

- Датчики (точність, час відгуку)

Етап 3: Системна інтеграція

Об'єднайте моделі компонентів у модель системи:

- Взаємодія компонентів

- Системна динаміка

- Алгоритми управління

- Фактори навколишнього середовища

Етап 4: Перевірка та калібрування

Порівняйте прогнози моделі з фактичною продуктивністю системи:

- Валідація в стаціонарному режимі

- Перевірка динамічної відповіді

- Тестування граничних ситуацій

- Аналіз чутливості

Практичний кейс: Впровадження цифрових двійників на виробництві

Німецькій компанії з точного виробництва потрібно було оптимізувати пневматичну систему, яка керувала складальними операціями. Спочатку вони планували створити високодеталізовану модель всієї системи, на розробку якої пішли б місяці часу.

Проконсультувавшись з ними, ми порекомендували багаторівневий підхід:

- Високоточне моделювання (точність ±2%) для критично важливих прецизійних складальних станцій

- Стандартне моделювання (точність ±5%) для обладнання загального призначення

- Спрощене моделювання (точність ±10%) для систем підтримки

Такий підхід скоротив час розробки на 65%, забезпечуючи при цьому точність, необхідну для кожної підсистеми. В результаті цифровий двійник був увімкнений:

- Зниження енергоспоживання 23%

- Збільшення тривалості циклу 8%

- Впровадження прогнозованого технічного обслуговування скоротило час простою на 34%

Методи перевірки точності моделі

Щоб ваш цифровий двійник відповідав вимогам точності:

Статична перевірка

Порівняйте прогнози моделі з виміряними значеннями в стаціонарних умовах:

- Тиск у різних точках системи

- Витрати під різними навантаженнями

- Вихідна сила при різних тисках

- Енергоспоживання при різних обсягах виробництва

Динамічна перевірка

Оцініть продуктивність моделі під час перехідних процесів:

- Характеристики ступінчастої реакції

- Частотна характеристика

- Реагування на порушення

- Поведінка під час несправностей

Довгострокова перевірка

Оцініть дрейф моделі з часом:

- Порівняння з історичними даними

- Чутливість до старіння компонентів

- Адаптивність до модифікацій системи

Практичні поради щодо впровадження

Для успішного впровадження цифрового двійника:

Почніть з критичних підсистем

Не намагайтеся моделювати все й одразу. Почніть з чогось одного:

- Області з найбільшим енергоспоживанням

- Найпоширеніші помилки

- Вузькі місця в продуктивності

- Застосування, що вимагають високої точності

Використовуйте відповідні інструменти моделювання

Обирайте інструменти відповідно до ваших потреб:

- Програмне забезпечення CFD для детального аналізу потоку

- Мультифізичні платформи для системного моделювання

- Моделювання системи керування для динамічної реакції

- Статистичні інструменти для моделей прогнозованого технічного обслуговування

План розвитку моделі

Цифрові двійники повинні рости разом з вашою системою:

- Почніть з базових моделей і збільшуйте точність за потреби

- Оновлення моделей при зміні фізичних систем

- Враховуйте нові дані вимірювань з плином часу

- Додавайте функціональність поступово

Висновок

Впровадження інтелектуального керування для пневматичних систем вимагає ретельного вибору протоколів зв'язку Інтернету речей, відповідних периферійних обчислювальних модулів та цифрового двійникового моделювання правильного розміру. Застосовуючи стратегічний підхід до кожного з цих елементів, ви можете досягти значної економії енергії, покращення продуктивності та підвищення надійності ваших пневматичних систем.

Поширені запитання про інтелектуальне пневматичне керування

Який типовий термін окупності інвестицій для впровадження інтелектуальних пневматичних систем керування?

Типовий термін окупності інвестицій в інтелектуальні пневматичні системи керування становить 6-18 місяців. Економія енергії зазвичай забезпечує найшвидшу віддачу (часто помітну протягом 3-6 місяців), в той час як вигоди від прогнозованого технічного обслуговування, як правило, приносять фінансову віддачу протягом 12-18 місяців, оскільки запобігають незапланованим простоям.

Який обсяг пам'яті потрібен для моніторингу пневматичної системи?

Для типової пневматичної системи з 50 точками моніторингу з інтервалом в 1 секунду потрібно приблизно 200 МБ пам'яті на місяць для зберігання необроблених даних. Завдяки периферійній обробці, яка зберігає лише значні зміни та агреговані значення, цей обсяг можна зменшити до 20-40 МБ на місяць, зберігаючи при цьому аналітичну цінність.

Чи можна модернізувати існуючі пневматичні системи за допомогою інтелектуального керування?

Так, більшість існуючих пневматичних систем можна модернізувати за допомогою інтелектуальних систем керування без заміни основних компонентів. Варіанти модернізації включають додавання інтелектуальних датчиків до існуючих циліндрів, встановлення витратомірів на головних лініях, модернізацію терміналів клапанів з можливостями зв'язку та впровадження шлюзів периферійних обчислень для збору та обробки даних.

Які заходи кібербезпеки необхідні для пневматичних систем з підтримкою Інтернету речей?

Пневматичні системи з підтримкою Інтернету речей вимагають глибокого підходу до кібербезпеки, включаючи сегментацію мережі (ізоляцію мереж OT від ІТ-мереж), зашифрований зв'язок (особливо для бездротових протоколів), контроль доступу для всіх підключених пристроїв, регулярне оновлення прошивки і системи моніторингу для виявлення незвичайної поведінки або спроб несанкціонованого доступу.

Як інтелектуальне керування впливає на вимоги до технічного обслуговування пневматичної системи?

Інтелектуальне керування зазвичай зменшує загальні потреби в технічному обслуговуванні на 30-50% завдяки тому, що дозволяє проводити технічне обслуговування на основі стану, а не на основі часу. Однак, це призводить до появи нових вимог до технічного обслуговування, включаючи калібрування датчиків, оновлення програмного забезпечення та підтримку інтеграції з ІТ/ОТ, чого не потребують традиційні пневматичні системи.

Який рівень підготовки персоналу необхідний для впровадження та обслуговування інтелектуальних пневматичних систем керування?

Успішне впровадження вимагає перехресного навчання персоналу як з пневматичних систем, так і з цифрових технологій. Як правило, технічний персонал потребує 20-40 годин навчання новим діагностичним інструментам і процедурам, тоді як інженерний персонал потребує 40-80 годин навчання конфігурації системи, аналізу даних і усунення несправностей інтегрованих систем.

-

Надає огляд Індустрії 4.0, яка представляє собою четверту промислову революцію, що характеризується зростаючою автоматизацією традиційного виробництва та промислових практик з використанням сучасних інтелектуальних технологій, таких як Інтернет речей, хмарні обчислення та штучний інтелект. ↩

-

Пропонує пояснення периферійних обчислень - парадигми розподілених обчислень, яка наближає обчислення і зберігання даних до джерел даних (тобто, до "краю" мережі), зменшуючи затримки і використання пропускної здатності для промислових процесів. ↩

-

Пояснює концепцію цифрового двійника, який є віртуальною моделлю фізичного об'єкта або системи, що слугує його цифровим аналогом, оновленим даними в реальному часі для моделювання, прогнозування та оптимізації продуктивності. ↩

-

Описує IO-Link, стандартизований протокол послідовного зв'язку "точка-точка" (IEC 61131-9), який використовується для підключення інтелектуальних датчиків і виконавчих механізмів до системи керування, забезпечуючи розширену діагностику і параметризацію. ↩

-

Детально описує принципи OPC UA (Open Platform Communications Unified Architecture) - протоколу міжмашинної комунікації для промислової автоматизації, розробленого для безпечного, надійного та незалежного від платформи обміну даними. ↩