Неправильний вибір пневматичних компонентів для харчової промисловості може призвести до ризиків забруднення, невдалих перевірок і дорогих відкликань продукції. З посиленням регуляторного контролю та обізнаності споживачів, безпека харчових продуктів ніколи не була такою важливою при проектуванні систем.

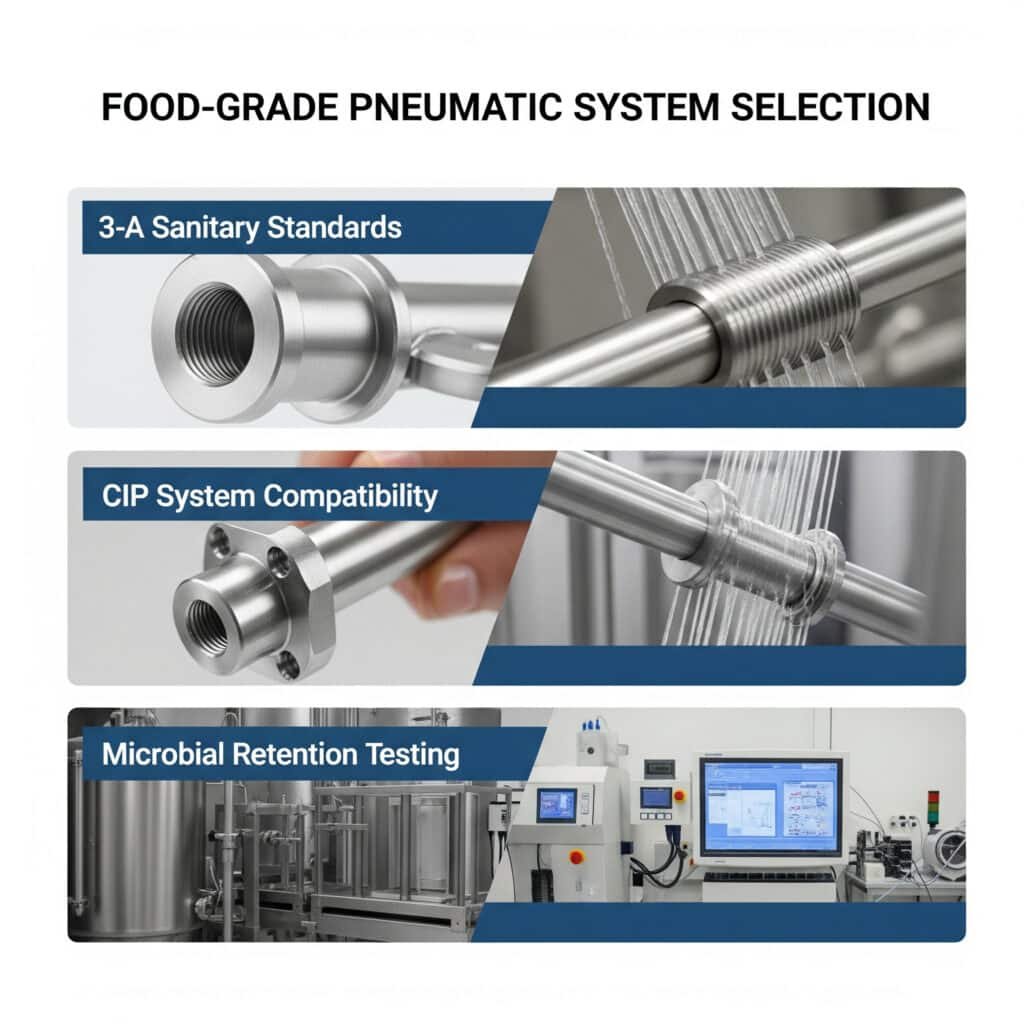

Найефективніший підхід до вибору пневматичної системи для харчової промисловості передбачає розуміння вимог санітарних стандартів 3-A до матеріалів, аналіз пульсацій тиску в системі CIP та впровадження належних протоколів тестування на утримання мікробів, щоб забезпечити повну відповідність системи.

Коли минулого року я допомагав переробнику молока у Вісконсині модернізувати пневматичні системи, вони усунули три постійні точки забруднення, які раніше спричиняли проблеми з якістю продукції. Дозвольте мені поділитися тим, що я дізнався про вибір правильних пневматичних компонентів для харчової промисловості.

Зміст

- Розуміння матеріалів санітарних стандартів 3-A

- Аналіз пульсацій тиску в системі CIP

- Методи тестування ризику утримання мікроорганізмів

- Висновок

- Поширені запитання про харчові пневматичні системи

Які матеріали відповідають санітарним нормам 3-A для харчових пневматичних систем?

Пневматичні системи для харчових продуктів вимагають спеціальних матеріалів, які відповідають суворим санітарним нормам, щоб забезпечити безпеку продукції та відповідність нормативним вимогам.

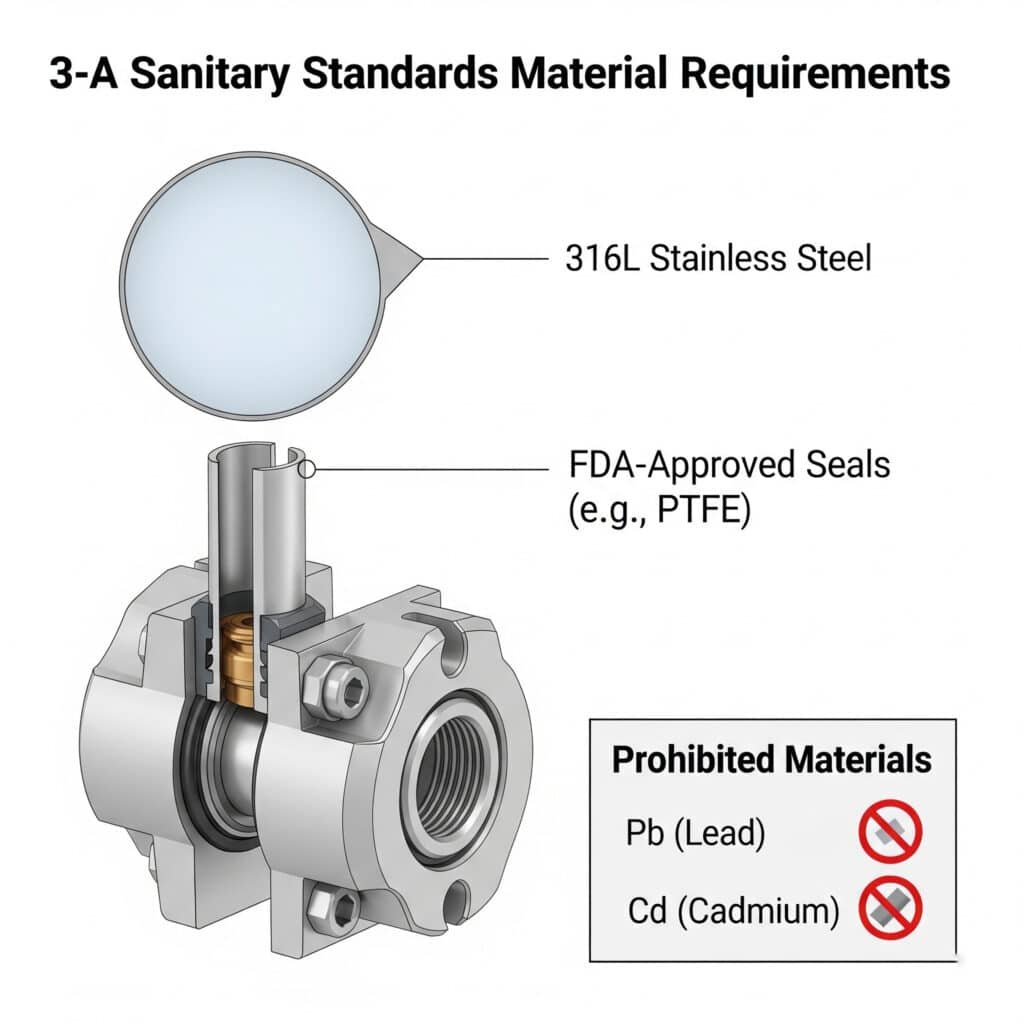

За даними 3-A Санітарні норми1, харчові пневматичні системи для металевих компонентів слід використовувати нержавіючу сталь 316L, Схвалено FDA2 ПТФЕ, силікон або EPDM для ущільнень, а також слід уникати матеріалів, що містять свинець, кадмій або інші токсичні метали, які можуть забруднити харчові продукти.

Повний перелік матеріалів, що відповідають вимогам 3-A

Металеві компоненти

| Тип компонента | Затверджені матеріали | Вимоги до обробки поверхні |

|---|---|---|

| Корпуси циліндрів | 316L SS, 304 SS | Ra ≤ 0,8 мкм (32 мкм) |

| Кріплення | 316L SS | Ra ≤ 0,8 мкм (32 мкм) |

| Фурнітура | 316L SS, 304 SS | Ra ≤ 0,8 мкм (32 мкм) |

| Колектори | 316L SS | Ra ≤ 0,8 мкм (32 мкм) |

Ущільнювальні матеріали

| Заявка | Первинні матеріали | Діапазон температур |

|---|---|---|

| Динамічні ущільнення | PTFE, UHMWPE | від -20°C до 260°C |

| Статичні ущільнення | Силікон, EPDM, FKM | від -40°C до 200°C |

| Прокладки | Силікон, ПТФЕ | від -40°C до 260°C |

Мастильні матеріали

Всі мастильні матеріали повинні бути:

- Схвалено FDA (21 CFR 178.3570)

- Сертифікований H1

- Не містить мінеральних масел

- Не токсичний і не має запаху

Одного разу я працював з виробником напоїв, який постійно стикався з проблемами забруднення, незважаючи на те, що використовував компоненти, які, як вони вважали, були харчовими. Після перевірки ми виявили, що їхні пневматичні циліндри містять латунні компоненти з вмістом свинцю, які не відповідають стандартам 3-A. Після переходу на відповідні циліндри з нержавіючої сталі 316L проблеми із забрудненням були негайно усунуті.

Міркування щодо вибору матеріалу

При виборі матеріалів для харчових пневматичних систем слід враховувати:

- Контакт з продуктом проти контакту з непродуктом - Залежно від ризику впливу застосовуються різні стандарти

- Протоколи очищення - Деякі матеріали руйнуються під впливом певних хімічних засобів для чищення

- Діапазони температур - Температури процесу та CIP впливають на вибір матеріалу

- Сертифікаційна документація - Завжди зберігайте сертифікати на матеріали для аудиту

Як слід аналізувати пульсації тиску в системах безрозбірної мийки?

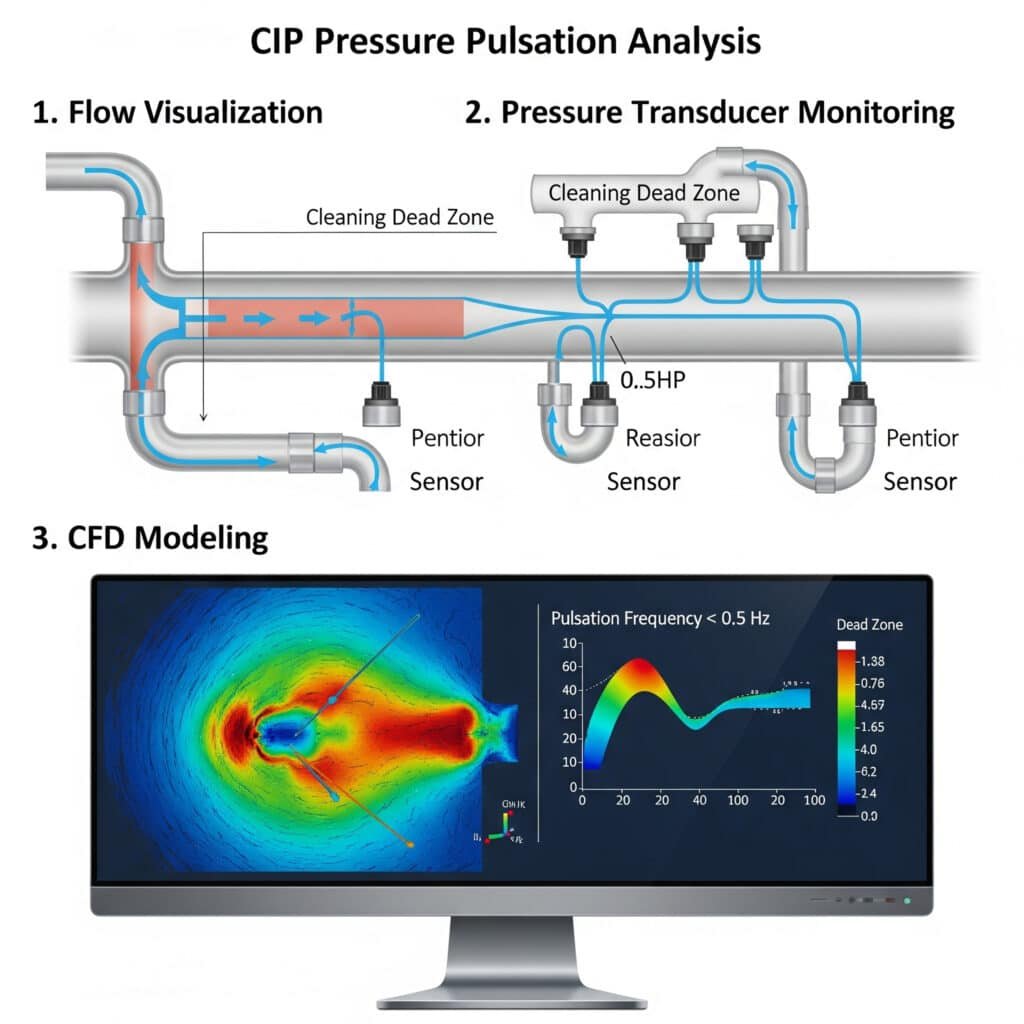

Очищення на місці (CIP)3 системи повинні забезпечувати рівномірне очищення по всій системі, але пульсації тиску можуть створювати мертві зони і знижувати ефективність очищення.

Ефективний аналіз пульсацій тиску в системі CIP повинен включати дослідження візуалізації потоку, моніторинг датчиків тиску в декількох точках системи, а також обчислювальна гідродинаміка (CFD)4 моделювання для виявлення потенційних мертвих зон очищення з частотою пульсацій нижче 0,5 Гц.

Методи аналізу пульсацій тиску

Моніторинг в режимі реального часу

Найефективніший підхід - комбінований:

- Високошвидкісні датчики тиску - Мінімальна частота дискретизації 100 Гц

- Витратоміри в критичних точках - Для кореляції тиску та витрати

- Датчики температури - Для врахування змін в'язкості

Параметри аналізу даних

Аналізуючи дані про пульсацію тиску CIP, зосередьтеся на:

| Параметр | Допустимий діапазон | Критичне занепокоєння |

|---|---|---|

| Амплітуда пульсації | <5% середнього тиску | >10% середнього тиску |

| Частота | 0,5-2,0 Гц | 2,0 Гц |

| Падіння тиску | <10% між компонентами | >15% між компонентами |

Стратегії оптимізації

На основі аналізу пульсацій реалізуйте ці рішення:

Для високоамплітудних пульсацій

- Встановіть гасителі пульсацій біля нагнітального патрубка насоса

- Використовуйте багатоступеневі відцентрові насоси замість об'ємних

- Додайте вбудовані стабілізатори потоку

Для частотних питань

- Відрегулюйте регулятори швидкості насоса

- Зміна діаметрів труб у критичних точках

- Встановлення резонансно-розривних пристроїв

Нещодавно я допомагав виробнику сиру проаналізувати систему безперервної мийки (CIP) після постійних проблем з якістю. Використовуючи датчики тиску в 12 точках системи, ми виявили значні пульсації (амплітуда 17%), що виникали на проблемній частоті 0,3 Гц. Встановивши гасителі пульсацій належного розміру та змінивши геометрію труби, ми зменшили пульсації до рівня нижче 3%, що значно підвищило ефективність очищення.

Які методи слід використовувати для тестування ризику утримання мікроорганізмів?

Виявлення потенційних місць розмноження мікроорганізмів у пневматичних системах має вирішальне значення для безпеки харчових продуктів, але часто не береться до уваги при проектуванні систем.

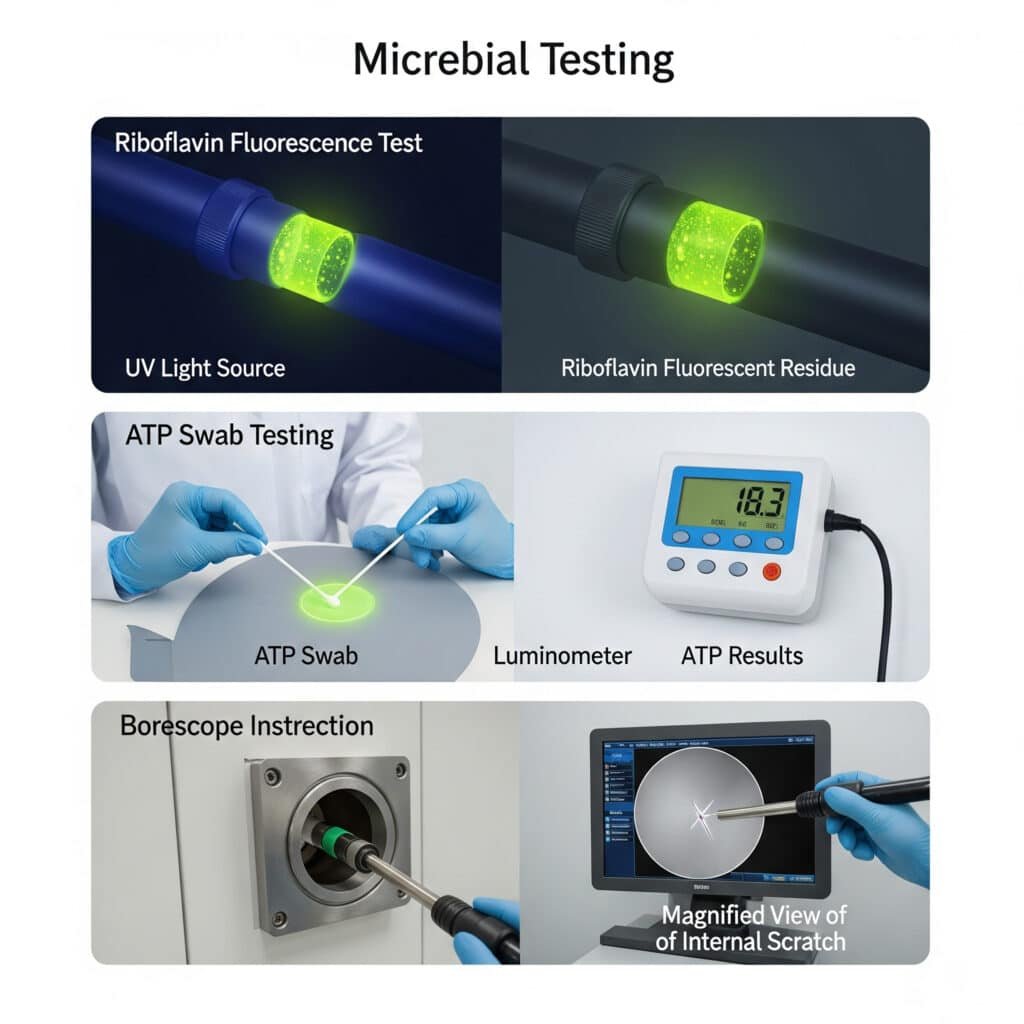

Найефективніший тест на ризик мікробного обсіменіння поєднує в собі флуоресцентний аналіз рибофлавіну в ультрафіолетовому світлі, Тестування мазків на АТФ5 після циклів очищення, а також огляд внутрішніх компонентів за допомогою борескопа з високою роздільною здатністю для виявлення потенційних місць скупчення забруднень.

Протокол комплексного тестування

Тестування рибофлавіну

Цей метод забезпечує візуальне підтвердження ефективності очищення:

- Приготуйте розчин рибофлавіну 0,2%

- Циркуляція через систему за нормальних умов експлуатації

- Злийте воду та виконайте стандартну процедуру миття

- Перевірте за допомогою ультрафіолетового світла (довжина хвилі 365 нм)

- Зафіксуйте залишки флуоресцентних речовин

Стратегія тестування АТФ

| Компонент | Точки відбору проб | Прийнятна межа (RLU) |

|---|---|---|

| Ущільнення циліндрів | Ущільнення штока, ущільнення подушки | <150 RLU |

| Корпуси клапанів | Зони котушок, випускні отвори | <100 RLU |

| Колектори | Внутрішні канали, глухі кути | <100 RLU |

| Фурнітура | Різьбові з'єднання, внутрішні отвори | <150 RLU |

Передові методи інспекції

Для ретельної оцінки ризиків:

- Інспекція свердловин за допомогою бурового інструменту - Використовуйте гнучкі борескопи з роздільною здатністю не менше 1080p

- Тривимірне картографування поверхні - Для складної внутрішньої геометрії

- Гідродинамічна візуалізація потоку - Використання впорскування барвника під час роботи

Стратегії зменшення ризиків

За результатами тестування впровадити ці рішення:

- Модифікації конструкції - Усунення щілин і глухих кутів

- Модернізація матеріалів - Замініть проблемні поверхні на матеріали, що краще чистяться

- Налаштування протоколу очищення - Змінюйте час, температуру, хімічний склад або механічну дію

Під час аудиту виробництва виробника дитячого харчування ми виявили критичні ризики утримання мікробів у пневматичній системі транспортування за допомогою цих методів. Тестування рибофлавіну показало, що миючий розчин не досягав внутрішніх компонентів безштокових циліндрів. Перейшовши на спеціально розроблені харчові безштокові пневматичні циліндри з функцією самодренирования, вони повністю усунули ці місця скупчення мікроорганізмів.

Висновок

Вибір відповідних пневматичних систем для харчової промисловості вимагає ретельного вивчення матеріалів, що відповідають санітарним нормам 3-A, ретельного аналізу пульсацій тиску CIP та всебічного тестування на ризик утримання мікробів, щоб забезпечити безпеку продукції, відповідність нормативним вимогам та оптимальну продуктивність системи.

Поширені запитання про харчові пневматичні системи

Що таке сертифікація за санітарними стандартами 3-A?

Санітарні стандарти 3-A - це комплексний набір рекомендацій щодо обладнання, яке використовується для переробки молочних та інших харчових продуктів. Сертифікація гарантує, що обладнання відповідає суворим гігієнічним критеріям проектування, виготовлене з безпечних для здоров'я матеріалів і може бути ефективно очищене та продезінфіковане, щоб запобігти забрудненню продукту.

Як часто слід перевіряти системи CIP для харчових пневматичних компонентів?

Пневматичні компоненти харчових продуктів повинні проходити валідацію CIP щонайменше раз на рік, після будь-якої модифікації системи або при зміні продуктів, що переробляються. Частіша валідація (щоквартальна) рекомендується для продуктів високого ризику, таких як молочні продукти, дитячі суміші або готові до вживання продукти.

Які основні відмінності між харчовими та стандартними пневмоциліндрами?

Пневматичні циліндри для харчових продуктів відрізняються від стандартних моделей використанням конструкції з нержавіючої сталі 316L (на відміну від алюмінію або вуглецевої сталі), матеріалів ущільнень, схвалених FDA, санітарним дизайном з мінімальною кількістю щілин, спеціалізованими харчовими мастилами та обробкою поверхні зі значенням Ra ≤0,8 мкм для запобігання бактеріальній адгезії.

Чи можна використовувати безштокові пневмоциліндри в харчовій промисловості?

Так, спеціально розроблені харчові безштокові пневматичні циліндри можуть використовуватися в харчовій промисловості, якщо вони мають конструкцію з нержавіючої сталі 316L, ущільнення, що відповідають вимогам FDA, самодренуючу конструкцію і відповідну обробку поверхні. Ці спеціалізовані безштокові циліндри усувають місця скупчення мікроорганізмів і забезпечують повне очищення та санітарну обробку.

Які миючі засоби сумісні з харчовими пневматичними системами?

Пневматичні системи для харчових продуктів зазвичай сумісні зі звичайними дезінфікуючими засобами, такими як четвертинні амонієві сполуки, оцтова кислота, перекис водню та дезінфікуючі засоби на основі хлору. Однак, щоб запобігти пошкодженню ущільнень та інших компонентів, необхідно контролювати концентрацію, температуру та час експозиції. Завжди перевіряйте хімічну сумісність з конкретними матеріалами у вашій системі.

-

Надає детальний огляд 3-A Sanitary Standards, Inc., незалежної організації, що займається розробкою гігієнічного обладнання для харчової, фармацевтичної та інших галузей промисловості. ↩

-

Пояснює правила Управління з контролю за продуктами і ліками США (FDA), зокрема Розділ 21 Кодексу федеральних правил (CFR), які регулюють матеріали, дозволені для безпосереднього контакту з харчовими продуктами. ↩

-

Описує принципи роботи систем Clean-In-Place (CIP) - автоматизованого методу очищення внутрішніх поверхонь труб, посудин і технологічного обладнання без їх розбирання. ↩

-

Пропонує пояснення обчислювальної гідродинаміки (CFD), розділу механіки рідини, який використовує чисельний аналіз і структури даних для аналізу та розв'язання задач, пов'язаних з потоками рідини. ↩

-

Детально описується наукова основа тестування аденозинтрифосфату (АТФ) - експрес-методу, який використовується для оцінки чистоти поверхонь шляхом визначення кількості органічних речовин за допомогою реакції біолюмінесценції. ↩