Інженери постійно стикаються з необхідністю оптимізації виробничих ліній, а також з проблемами обмеженого простору та забруднення. Традиційні циліндри зі штоками створюють кошмарні проблеми з обслуговуванням і займають цінну площу.

Безштоковий пневматичний супорт працює за допомогою стисненого повітря для переміщення внутрішнього поршня, який з'єднується із зовнішньою кареткою за допомогою магнітної муфти або механічного з'єднання, забезпечуючи лінійний рух без відкритого штока, одночасно інтегруючи точні напрямні для плавної роботи.

Два тижні тому я отримав терміновий дзвінок від Генріка, керівника виробництва на данському заводі з переробки харчових продуктів. Його пакувальна лінія постійно зупинялася, оскільки залишки шоколаду заклинювали відкриті штоки циліндрів. Ми відправили йому наші магнітні безстрижневі каретки протягом 48 годин. Після встановлення його лінія працювала без забруднень протягом трьох місяців поспіль, заощадивши понад $50,000 фунтів стерлінгів через простої.

Зміст

- Які основні компоненти безштокової повітряної гірки?

- Як працює система магнітного зчеплення?

- Чим безштокові циліндри відрізняються від традиційних?

- Як ви контролюєте швидкість і положення?

- Які існують різні типи механізмів передачі сили?

- Як ви розраховуєте продуктивність і розмір?

- Які сфери застосування безштокових пневматичних ковзанок?

- Які кроки з технічного обслуговування та усунення несправностей необхідні?

- Висновок

- Поширені запитання про безштокові пневматичні гірки

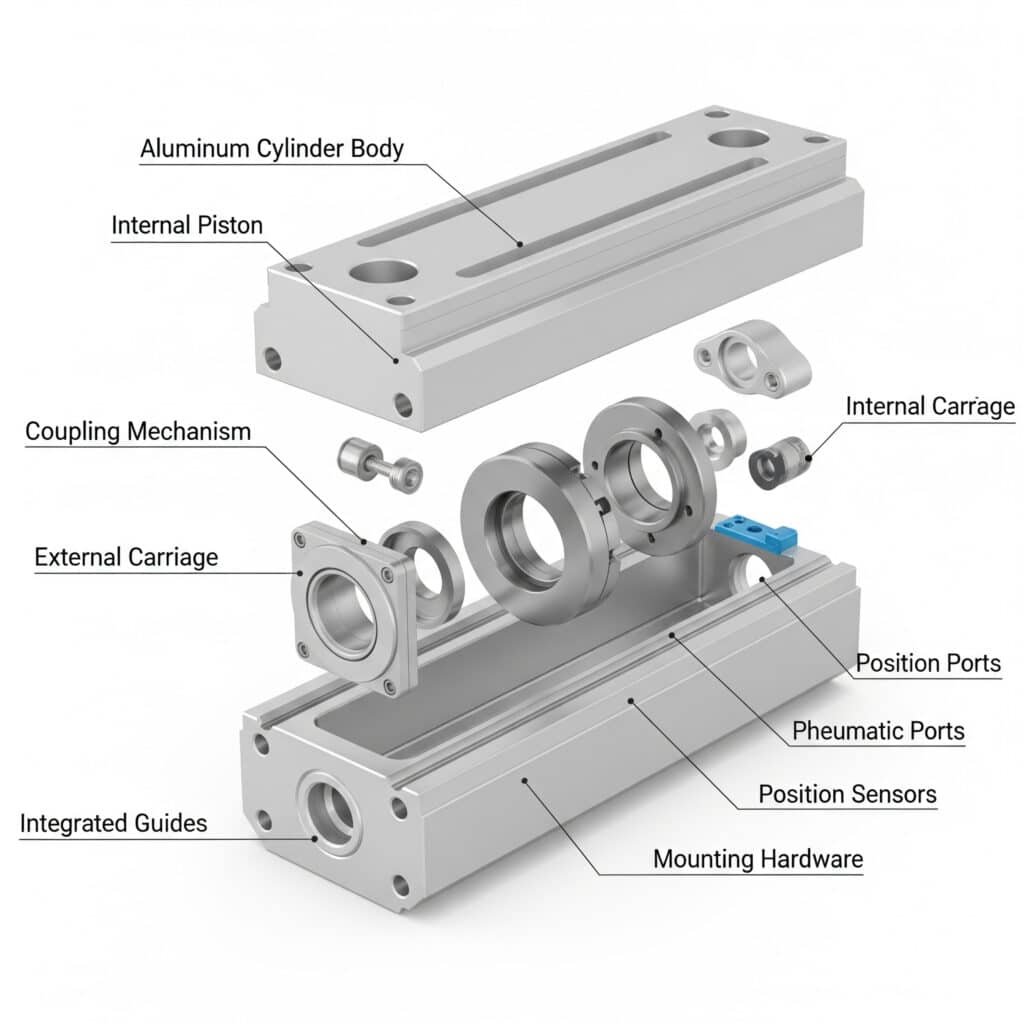

Які основні компоненти безштокової повітряної гірки?

Розуміння кожного компонента допоможе вам вибрати правильний безштоковий пневмоциліндр і правильно обслуговувати його для забезпечення надійної роботи протягом багатьох років.

Безштокові пневматичні каретки містять алюмінієвий корпус циліндра, внутрішній поршень з механізмом зчеплення, зовнішню каретку з інтегрованими напрямними, пневматичні порти, датчики положення і кріпильні елементи, призначені для безперебійної роботи.

Конструкція корпусу циліндра

Корпус циліндра - це серце безштокової циліндрової системи. Більшість виробників використовують екструдовані алюмінієві профілі для оптимального співвідношення міцності до ваги та корозійної стійкості.

Внутрішній отвір вимагає точної обробки для досягнення шорсткості поверхні від 0,4 до 0,8 Ра1. Ця гладка поверхня забезпечує належну роботу ущільнення та подовжує термін служби компонентів.

Товщина стінок залежить від розміру отвору та робочого тиску. Стандартні конструкції витримують робочий тиск до 10 бар з відповідними коефіцієнтами запасу міцності.

Внутрішній поршневий вузол

Внутрішній поршень перетворює пневматичний тиск на лінійну силу. Високоякісні поршні мають легку алюмінієву конструкцію, що мінімізує рухому масу та забезпечує швидке прискорення.

Поршневі ущільнення створюють межу тиску між камерами циліндра. Зазвичай ми використовуємо поліуретанові або NBR ущільнення, залежно від умов експлуатації та сумісності середовищ.

Магнітні елементи, вбудовані в поршень, створюють силу зчеплення. Неодимові рідкоземельні магніти забезпечують найсильніше зчеплення в найменшому корпусі.

Зовнішня система каретки

Зовнішня каретка рухається по точних лінійних напрямних і несе навантаження від вашої програми. Конструкція каретки впливає на жорсткість і вантажопідйомність системи.

| Компонент | Варіанти матеріалів | Типовий діапазон розмірів | Ключові особливості |

|---|---|---|---|

| Корпус циліндра | Алюміній, анодований | Отвір 20-100 мм | Стійкість до корозії |

| Внутрішній поршень | Алюміній, сталь | Відповідає розміру отвору | Полегшена конструкція |

| Зовнішнє перевезення | Алюміній, сталь | Довжина 50-200 мм | Висока жорсткість |

| Лінійні напрямні | Загартована сталь | Різні профілі | Точний рух |

| Магніти | Неодим | Сорт N42-N52 | Стабільна температура |

Інтеграція лінійних напрямних

Вбудовані лінійні напрямні усувають необхідність у зовнішніх напрямних. Це економить простір і зменшує складність монтажу, забезпечуючи при цьому правильне вирівнювання.

Направляючі на шарикопідшипниках забезпечують найплавнішу роботу та найвищу точність. Вони підходять для застосувань, що вимагають точності позиціонування в межах 0,1 мм.

Напрямні з роликовими підшипниками витримують більші навантаження, зберігаючи при цьому хорошу точність. Вони добре підходять для важких умов експлуатації з помірними вимогами до точності.

Напрямні з підшипниками ковзання пропонують найбільш економічне рішення для базових застосувань. Вони забезпечують достатню продуктивність для простих завдань позиціонування.

Конфігурація пневматичного порту

Повітряні порти з'єднують подачу стисненого повітря з камерами циліндрів. Розмір портів впливає на пропускну здатність і робочу швидкість.

Стандартні розміри портів варіюються від G1/8 до G1/2 залежно від розміру отвору циліндра. Більші отвори забезпечують швидшу роботу, але вимагають більшої пропускної здатності.

Варіанти розташування портів включають торцеві, бічні порти або обидва. Бічні порти забезпечують більш компактну установку в обмеженому просторі.

Системи визначення положення

Магнітні датчики визначають положення поршня через немагнітну стінку циліндра. Герконові перемикачі2 забезпечують простий зворотній зв'язок щодо положення ввімкнення/вимкнення.

Датчики на основі ефекту Холла3 забезпечують більш точне визначення положення з можливістю аналогового виходу. Вони дають змогу створювати замкнені системи керування положенням.

Зовнішні датчики на каретці забезпечують найвищу точність. Лінійні енкодери дозволяють досягти роздільної здатності позиціонування до мікрометрів.

Як працює система магнітного зчеплення?

Система магнітного з'єднання передає пневматичне зусилля без фізичного контакту, забезпечуючи чисту роботу, що не потребує технічного обслуговування.

Магнітна муфта використовує потужні неодимові магніти у внутрішньому поршні та зовнішній каретці для передачі зусилля через немагнітну стінку циліндра, досягаючи ефективності 85-95% без механічного зносу.

Принципи магнітного поля

Постійні магніти створюють магнітне поле, яке проходить через стінку алюмінієвого циліндра. Магнітне притягання між внутрішніми та зовнішніми магнітними блоками передає силу безпосередньо.

Напруженість магнітного поля зменшується з відстанню. Повітряний проміжок між внутрішнім і зовнішнім магнітами критично впливає на міцність і ефективність зчеплення.

Орієнтація магніту впливає на характеристики зчеплення. Радіальне намагнічування забезпечує рівномірне зчеплення по всьому периметру циліндра.

Розрахунок сили зчеплення

Максимальна сила зчеплення залежить від сили магніту, відстані повітряного зазору та конструкції магнітопроводу. Типові системи досягають сили зчеплення 200-2000 Н.

Коефіцієнт корисної дії муфти коливається в межах 85-95% залежно від якості конструкції. Системи з вищим ККД передають більше пневматичного зусилля на вантаж.

Коефіцієнти безпеки запобігають прослизанню муфти при нормальних навантаженнях. Захист від перевантаження спрацьовує, коли прикладені зусилля перевищують здатність магнітної муфти.

Температурні ефекти

Міцність магніту зменшується з підвищенням температури. Неодимові магніти втрачають приблизно 0,12% міцності на градус Цельсія.

Діапазон робочих температур впливає на вибір марки магніту. Стандартні марки працюють до 80°C, тоді як високотемпературні марки витримують 150°C.

Температурна компенсація може знадобитися для критично важливих застосувань. Це забезпечує стабільну продуктивність при зміні температури.

Оптимізація магнітного ланцюга

Конструкція полюсних наконечників концентрує магнітний потік для максимальної ефективності зчеплення. Правильна геометрія полюсних наконечників збільшує здатність передачі сили.

Заднє залізо забезпечує зворотний шлях для магнітного потоку. Достатня товщина тильного заліза запобігає магнітному насиченню і підтримує міцність зчеплення.

Рівномірність повітряного зазору забезпечує рівномірне зчеплення навколо циліндра. Виробничі допуски повинні підтримувати належне магнітне вирівнювання.

Чим безштокові циліндри відрізняються від традиційних?

Безштокові циліндри вирішують фундаментальні проблеми, які обмежують продуктивність традиційних штокових циліндрів у сучасних системах автоматизації.

Безштокові циліндри усувають відкриті штоки, зменшуючи потребу в просторі на 50%, запобігаючи накопиченню забруднень, усуваючи проблеми згинання та забезпечуючи чудову керованість бічним навантаженням завдяки вбудованим направляючим.

Порівняння ефективності використання простору

Традиційним циліндрам потрібен зазор для повного висування штока плюс довжина корпусу циліндра. Загальний необхідний простір дорівнює довжині ходу штока плюс довжина циліндра плюс безпечний зазор.

Безштокові конструкції потребують лише довжини ходу плюс мінімальні торцеві зазори. Це зазвичай економить 40-60% монтажного простору порівняно з традиційними циліндрами.

Компактні установки забезпечують більшу щільність машин і краще використання простору. Це безпосередньо впливає на виробничі потужності та витрати на обладнання.

Стійкість до забруднення

Відкриті поршневі штоки збирають пил, сміття та технологічні матеріали. Це забруднення призводить до зносу ущільнень, зв'язування і, врешті-решт, до виходу з ладу.

Безштокові конструкції не мають відкритих рухомих частин. Герметична конструкція запобігає потраплянню забруднень і усуває необхідність очищення.

Стійкість до забруднень особливо важлива для харчової промисловості. Герметичні конструкції без змін відповідають суворим гігієнічним вимогам.

Конструктивні переваги

Традиційні циліндри з довгим ходом штока страждають від вигину штока під дією бічних навантажень. Критичне навантаження вигину наступне Формула Ейлера4: Fcr = π²EI/(KL)².

Безштокові циліндри повністю усувають проблеми згинання. Внутрішній поршень не може прогинатися, що забезпечує необмежену довжину ходу в практичних межах.

Бокова вантажопідйомність значно збільшується завдяки інтегрованим направляючим. Напрямні системи витримують радіальні навантаження до декількох тисяч ньютонів.

| Фактор продуктивності | Традиційний циліндр | Безштоковий циліндр | Покращення |

|---|---|---|---|

| Необхідний простір | 2х мазок + тіло | Тільки 1 удар | 50% скорочення |

| Максимальна довжина ходу | 2-3 метри, як правило | Можливі 6+ метрів | 200% збільшення |

| Бічна вантажопідйомність | Дуже обмежений | Чудово. | 10-кратне покращення |

| Ризик забруднення | Висока експозиція | Повністю герметичний | 95% скорочення |

| Частота технічного обслуговування | Щотижневе прибирання | Щомісячний огляд | 75% скорочення |

Можливості роботи з вантажем

Традиційні циліндри потребують зовнішніх напрямних для будь-яких бічних навантажень. Це збільшує вартість, складність та вимоги до місця для встановлення.

Вбудовані напрямні в безштокових циліндрах сприймають бічні навантаження, моменти та навантаження, що виникають поза центром. Це усуває вимоги до зовнішніх напрямних у більшості застосувань.

Аналіз комбінованого навантаження показує, що безштокові циліндри справляються зі складними комбінаціями сил краще, ніж традиційні конструкції із зовнішніми напрямними.

Як ви контролюєте швидкість і положення?

Належні системи керування забезпечують плавну і точну роботу безштокової пневматичної каретки, що відповідає вимогам вашого застосування.

Контролюйте швидкість безштокового циліндра за допомогою клапанів регулювання потоку і регуляторів тиску, досягайте позиціонування за допомогою різних типів датчиків і впроваджуйте сервоуправління для точних профілів руху і роботи в замкнутому циклі.

Методи регулювання швидкості

Клапани регулювання потоку регулюють швидкість потоку повітря в камеру циліндра і з неї. Витрата повітря безпосередньо впливає на швидкість поршня за формулою Q = A × V.

Контроль наддуву обмежує потік повітря, що надходить у циліндр. Це забезпечує плавне прискорення і хороший контроль швидкості при різних навантаженнях.

Регулювання виходу відпрацьованого повітря обмежує потік відпрацьованого повітря з циліндра. Цей метод забезпечує краще керування навантаженням і плавніше гальмування.

Двонаправлене керування потоком дозволяє незалежно регулювати швидкість для рухів висування та втягування. Це оптимізує час циклу для різних умов завантаження.

Системи контролю тиску

Регулятори тиску підтримують постійний робочий тиск, незважаючи на коливання подачі. Стабільний тиск забезпечує повторюваність вихідного зусилля та швидкості.

Реле тиску забезпечують простий зворотний зв'язок про положення на основі тиску в камері. Вони надійно виявляють умови кінця ходу.

Пропорційне регулювання тиску дозволяє змінювати зусилля на виході. Це підходить для застосувань, що вимагають різних рівнів зусилля під час роботи.

Технології визначення положення

Магнітні геркони визначають положення поршня через стінки циліндра. Вони подають прості сигнали увімкнення/вимкнення для базового керування положенням.

Датчики на основі ефекту Холла забезпечують аналоговий зворотний зв'язок з високою роздільною здатністю. Вони забезпечують пропорційне керування положенням і проміжне позиціонування.

Лінійні потенціометри на зовнішній каретці забезпечують безперервний зворотний зв'язок по положенню. Вони підходять для застосувань, що вимагають точного позиціонування.

Оптичні енкодери забезпечують найвищу роздільну здатність і точність позиціонування. Вони забезпечують сервоуправління з субміліметровим позиціонуванням.

Інтеграція сервоуправління

Сервоклапани забезпечують пропорційне регулювання потоку на основі електричних командних сигналів. Вони забезпечують точне регулювання швидкості та положення.

Системи керування із замкнутим контуром порівнюють фактичне положення із заданим. Керування зі зворотним зв'язком підтримує точність, незважаючи на коливання навантаження.

Контролери руху координують декілька осей і виконують складні профілі руху. Вони інтегрують безштокові циліндри в складні системи автоматизації.

Інтеграція з ПЛК забезпечує координацію з іншими функціями машини. Стандартні протоколи зв'язку спрощують інтеграцію системи.

Які існують різні типи механізмів передачі сили?

Різні механізми передачі зусилля підходять для різних застосувань і вимог до продуктивності в безштокових пневмоциліндрових системах.

Безштокові циліндри використовують магнітні муфти для чистих застосувань, кабельні системи для високих зусиль, стрічкові механізми для суворих умов експлуатації та механічні з'єднання для максимальної передачі зусилля, кожна з яких має свої переваги.

Системи магнітного з'єднання

Магнітна муфта забезпечує найчистішу роботу без фізичного зв'язку між внутрішніми та зовнішніми компонентами. Це виключає знос і обслуговування.

Сила зчеплення коливається в межах 200-2000 Н залежно від розміру та конфігурації магніту. Вищі зусилля вимагають більших магнітів і більшої вартості системи.

Захист від прослизання запобігає пошкодженню під час перевантажень. Магнітна муфта автоматично роз'єднується, коли зусилля перевищує розрахункові межі.

Температурна стабільність залежить від вибору марки магніту. Високотемпературні магніти зберігають працездатність при робочій температурі до 150°C.

Передача зусилля кабелю

Сталеві кабельні системи з'єднують внутрішні поршні із зовнішніми каретками через герметичні кабельні виходи. Вони забезпечують більшу силову потужність, ніж магнітні системи.

Матеріали кабелю включають нержавіючу сталь для стійкості до корозії та авіаційний кабель для гнучкості. Вибір кабелю впливає на термін служби та продуктивність системи.

Системи шківів перенаправляють зусилля на трос і можуть забезпечити механічну перевагу. Правильна конструкція шківа мінімізує тертя і знос кабелю.

Проблеми з ущільненням виникають там, де кабелі виходять з циліндра. Динамічні ущільнення повинні пристосовуватися до руху кабелю, запобігаючи при цьому витоку повітря.

Системи стрічкових механізмів

Гнучкі сталеві стрічки передають зусилля через прорізи в стінці циліндра. Вони витримують найвищі зусилля та найсуворіші умови навколишнього середовища.

Матеріали стрічки включають вуглецеву сталь, нержавіючу сталь і спеціальні сплави. Вибір матеріалу залежить від вимог до навколишнього середовища та зусилля.

Щілинне ущільнення запобігає витоку повітря, забезпечуючи при цьому рух стрічки. Удосконалені системи ущільнення мінімізують витоки без надмірного тертя.

Толерантність до забруднення відмінна, оскільки стрічки можуть проштовхуватися крізь сміття. Це підходить для застосування в запилених або брудних середовищах.

Механічні системи зв'язку

Прямі механічні з'єднання забезпечують позитивну передачу зусилля без прослизання. Вони забезпечують максимальну передачу зусилля, але мають підвищену складність.

Конструкції з'єднань включають рейкові, важільні системи та механізми з зубчастими колесами. Вибір залежить від вимог до зусилля та просторових обмежень.

Складність ущільнення зростає при механічних проникненнях через стінки циліндра. Може знадобитися кілька динамічних ущільнень.

Вимоги до технічного обслуговування вищі через механічний знос і потребу в мастилі. Регулярне обслуговування підтримує оптимальну продуктивність.

| Тип переказу | Діапазон сили | Придатність для навколишнього середовища | Рівень обслуговування | Найкращі програми |

|---|---|---|---|---|

| Магнітний | 200-2000N | Чиста, помірна температура | Дуже низький | Харчова промисловість, фармацевтика, електроніка |

| Кабель | 500-5000N | Загальнопромислові | Низький | Пакування, збірка |

| Гурт | 1000-8000N | Суворий, забруднений | Помірний | Важка промисловість, гірничодобувна промисловість |

| Механічний | 2000-15000N | Чисто, контрольовано | Високий | Застосування з високим зусиллям |

Як ви розраховуєте продуктивність і розмір?

Точні розрахунки продуктивності забезпечують правильний вибір безштокового циліндра та оптимальну продуктивність системи для конкретного застосування.

Розрахуйте продуктивність безштокового циліндра, використовуючи рівняння сил (F = P × A × η), розрахунки швидкості (V = Q/A), аналіз прискорення та коефіцієнти ефективності, щоб визначити розмір, споживання повітря та очікувану продуктивність.

Методи розрахунку сили

Теоретична сила дорівнює тиску повітря, помноженому на ефективну площу поршня: F = P × A. Це дає максимально доступну силу в ідеальних умовах.

Ефективна сила враховує втрати на тертя та ефективність зчеплення: F_eff = P × A × η_зчеплення × η_тертя. Типовий загальний ККД становить 75-90%.

Аналіз навантаження включає статичну вагу, технологічні сили, сили прискорення та тертя. Всі сили повинні бути враховані для правильного вибору розміру.

До розрахункових навантажень слід застосовувати коефіцієнти безпеки. Рекомендовані коефіцієнти безпеки коливаються в межах 1,5-2,5 залежно від критичності застосування.

Аналіз швидкості та часу циклу

Швидкість обертання циліндра залежить від швидкості повітряного потоку: V = Q/A, де швидкість дорівнює витраті повітря, поділеній на ефективну площу.

Час прискорення залежить від чистої сили та маси, що рухається: t = (V × m)/F_нетто. Чим більша сила, тим швидше прискорення.

Час циклу включає фази розгону, постійної швидкості та уповільнення. Загальна тривалість циклу впливає на продуктивність і пропускну здатність.

Ефект амортизації знижує швидкість поблизу кінців ходу. Відстань амортизації зазвичай становить 10-50 мм залежно від швидкості та навантаження.

Розрахунок споживання повітря

Витрата повітря за цикл дорівнює відношенню об'єму балону до тиску: V_повітря = об'єм_балона × (P_abs/P_atm).

Загальне споживання системи включає втрати через клапани, фітинги та витоки. Втрати зазвичай додають 20-30% до теоретичного споживання.

Розмір компресора повинен відповідати піковому навантаженню плюс втрати в системі. Достатня потужність запобігає падінню тиску під час роботи.

Аналіз енергетичних витрат допомагає обґрунтувати оптимізацію системи. Стиснене повітря зазвичай коштує $0,02-0,05 за кубометр.

Оптимізація продуктивності

Вибір розміру отвору дозволяє збалансувати вимоги до зусилля зі швидкістю та споживанням повітря. Більші отвори забезпечують більше зусилля, але використовують більше повітря.

Довжина ходу впливає на вартість системи та вимоги до простору. Для довших ходів можуть знадобитися більші направляючі системи та монтажні конструкції.

Оптимізація робочого тиску враховує потребу в силі та витрати енергії. Вищий тиск зменшує розмір циліндра, але збільшує споживання енергії.

Вибір системи керування залежить від складності та вимог програми. Прості системи коштують дешевше, але мають обмежену функціональність.

Які сфери застосування безштокових пневматичних ковзанок?

Безштокові циліндри чудово підходять для застосувань, де ефективність використання простору, стійкість до забруднення або довгі ходи є критично важливими факторами успіху.

Найпоширеніші сфери застосування безштокових циліндрів - пакувальне обладнання, автоматизація збірки, системи переміщення матеріалів, комплектація та інтеграція конвеєрів, де важлива компактна конструкція та надійна робота.

Застосування в пакувальній промисловості

Пакувальні лінії виграють завдяки компактній конструкції та високій швидкості роботи. Безштокові пневматичні каретки ефективно справляються з позиціонуванням продукції, маніпуляціями з картонними коробками та інтеграцією з конвеєром.

Харчова упаковка особливо виграє від стійкого до забруднення дизайну. Герметична конструкція відповідає суворим гігієнічним вимогам без спеціальних модифікацій.

Фармацевтичне пакування вимагає чистої експлуатації та валідаційної документації. Наші системи включають сертифікати на матеріали та пакети підтримки валідації.

Високошвидкісні пакувальні лінії досягають швидкості циклу до 300 за хвилину. Легкі рухомі частини забезпечують швидке прискорення та уповільнення.

Системи автоматизації збірки

У виробництві електроніки використовуються безштокові циліндри для розміщення компонентів і переміщення друкованих плат. Чиста робота запобігає забрудненню чутливих електронних компонентів.

Автомобільна збірка включає в себе вставку деталей, установку кріплень і позиціонування для контролю якості. Надійність має вирішальне значення для безперервності виробництва.

Складання медичних виробів вимагає точного позиціонування та контролю забруднення. Перевірені системи відповідають вимогам FDA та Вимоги ISO5.

Багатопозиційні складальні системи координують кілька безштокових циліндрів для виконання складних операцій. Синхронізований рух оптимізує час циклу та якість.

Вантажно-розвантажувальні роботи

Системи автоматизації складу використовують безштокові циліндри для операцій сортування, перенаправлення та позиціонування. Надійна робота забезпечує високу доступність системи.

Розподільчі центри отримують вигоду від високошвидкісної роботи та точного позиціонування. Точне розміщення підвищує ефективність сортування та зменшує кількість помилок.

Системи палетування використовують кілька скоординованих безштокових циліндрів для формування шарів. Точне позиціонування забезпечує оптимальну структуру палет.

Автоматизовані системи зберігання вимагають точного позиціонування для управління запасами. Точність забезпечує правильний пошук і зберігання товарів.

Застосування за принципом "візьми і постав

Роботизована інтеграція використовує безштокові циліндри для додаткових осей руху. Розширений радіус дії покращує використання робочого простору робота та його гнучкість.

Системи з візуальним керуванням поєднують в собі безштокові циліндри з камерами для адаптивного позиціонування. Це дає змогу впоратися з варіаціями продукту без перепрограмування.

Високошвидкісне збирання виграє від легких і швидких кареток. Зменшена інерція забезпечує швидке прискорення і точну зупинку.

Для дбайливого переміщення використовуються керовані профілі прискорення. Плавний рух запобігає пошкодженню продукту під час переміщення.

| Область застосування | Основні переваги | Типова швидкість циклу | Діапазон сили | Довжина штриха |

|---|---|---|---|---|

| Пакування | Швидкість, чистота | 100-300 км/год | 200-1500N | 100-1000 мм |

| Збірка | Точність, надійність | 50-150 км/год | 300-2000N | 50-500мм |

| Поводження з матеріалами | Вантажопідйомність, довговічність | 20-100 км/год | 500-5000N | 200-2000 мм |

| Pick-and-Place | Швидкість, точність | 200-500 км/год | 100-1000N | 50-800 мм |

Які кроки з технічного обслуговування та усунення несправностей необхідні?

Належне технічне обслуговування забезпечує надійну роботу і збільшує термін служби вашої безштокової системи пневматичних циліндрів.

Технічне обслуговування безштокових циліндрів включає регулярну заміну повітряних фільтрів, змащування напрямних, перевірку ущільнень, очищення датчиків і моніторинг продуктивності для запобігання відмов і підтримки оптимальної роботи.

Графік профілактичного обслуговування

Щоденні перевірки включають візуальний огляд на предмет витоків, незвичних шумів або нестабільної роботи. Раннє виявлення запобігає перетворенню незначних проблем на серйозні поломки.

Щотижневе технічне обслуговування включає перевірку повітряного фільтра та його заміну за потреби. Чисте, сухе повітря необхідне для надійної роботи та тривалого терміну служби ущільнень.

Щомісячне обслуговування включає змащування напрямних, очищення датчиків і перевірку працездатності. Регулярне обслуговування підтримує оптимальну продуктивність і запобігає зносу.

Щорічний капітальний ремонт включає заміну ущільнень, внутрішній огляд і повне тестування системи. Планові ремонти запобігають несподіваним поломкам.

Поширені проблеми з усуненням несправностей

Повільна робота зазвичай вказує на обмежений потік повітря або низький тиск. Перевірте налаштування фільтрів, регуляторів і клапанів регулювання потоку.

Неправильний рух може бути наслідком забрудненого повітря, зношених ущільнень або проблем з датчиками. Систематична діагностика виявить першопричину.

Помилки позиціонування можуть виникати через неспіввісність датчиків, магнітні перешкоди або прослизання муфти. Належна діагностика запобігає повторенню проблем.

Надмірне споживання повітря свідчить про внутрішні витоки або неефективність системи. Виявлення та усунення витоків відновлює нормальну роботу.

Процедури заміни пломб

Заміна ущільнення вимагає розбирання циліндра та відповідного інструменту. Дотримуйтесь інструкцій виробника, щоб запобігти пошкодженню під час обслуговування.

Вибір ущільнення залежить від умов експлуатації та сумісності середовищ. Для надійної роботи використовуйте тільки схвалені змінні ущільнення.

Встановлення вимагає правильної орієнтації ущільнення та змащення. Неправильний монтаж призводить до передчасного виходу з ладу та низької продуктивності.

Випробування системи після заміни ущільнення підтверджує належну роботу. Тестування продуктивності гарантує, що ремонт був успішним.

Моніторинг ефективності

Моніторинг вихідного зусилля виявляє деградацію муфти або внутрішній знос. Регулярне тестування дозволяє виявити проблеми до того, як вони виникнуть.

Моніторинг швидкості виявляє обмеження потоку або проблеми з тиском. Постійний моніторинг дозволяє проводити профілактичне обслуговування.

Тестування точності позиціонування перевіряє роботу датчика та вирівнювання системи. Регулярне калібрування підтримує точність позиціонування.

Моніторинг споживання повітря дозволяє виявити проблеми з ефективністю та витоки. Аналіз тенденцій дозволяє проактивно планувати технічне обслуговування.

Висновок

Безштокові пневматичні каретки забезпечують компактний, стійкий до забруднення лінійний рух завдяки вдосконаленій технології з'єднання, що робить їх незамінними для сучасних систем автоматизації, які вимагають надійності та продуктивності.

Поширені запитання про безштокові пневматичні гірки

Як працює безштоковий пневмоциліндр?

Безштоковий пневмоциліндр працює за рахунок використання стисненого повітря для переміщення внутрішнього поршня, з'єднаного із зовнішньою кареткою за допомогою магнітної муфти або механічного з'єднання, усуваючи оголений шток поршня, забезпечуючи плавний лінійний рух.

Які основні переваги безштокових циліндрів перед традиційними?

Безштокові циліндри економлять місце для встановлення 50%, стійкі до забруднення завдяки герметичній конструкції, витримують необмежену довжину ходу без прогину і забезпечують чудову бокову вантажопідйомність завдяки вбудованим лінійним направляючим.

Яку силу може забезпечити магнітний безштоковий циліндр?

Магнітні безштокові циліндри зазвичай забезпечують зусилля 200-2000 Н залежно від розміру отвору та конфігурації магніту, а ефективність зчеплення коливається в межах 85-95% теоретичної пневматичної сили.

Якого обслуговування потребують безштокові пневматичні гірки?

Безштокові пневматичні каретки потребують мінімального технічного обслуговування, включаючи регулярну заміну повітряних фільтрів, щомісячне змащування напрямних, щорічну перевірку ущільнень і очищення датчиків для підтримки оптимальної продуктивності та надійності.

Чи можуть безштокові циліндри впоратися з бічними навантаженнями і моментами?

Так, безштокові циліндри відмінно справляються з бічними навантаженнями до декількох тисяч ньютонів і моментів завдяки вбудованим прецизійним системам лінійних напрямних, що усуває необхідність у зовнішніх напрямних.

Як контролювати швидкість безштокового пневмоциліндра?

Контролюйте швидкість безштокового циліндра за допомогою клапанів регулювання потоку на лініях подачі повітря, з регулюванням по лічильнику для плавного прискорення і по лічильнику для кращого управління навантаженням і уповільненням.

Для яких застосувань найкраще підходять безштокові пневматичні гірки?

Безштокові пневматичні каретки найкраще працюють в пакувальному обладнанні, автоматизації складання, переміщенні матеріалів, підйомно-транспортних операціях і в будь-якому іншому застосуванні, де потрібна економія місця, стійкість до забруднення або велика довжина ходу.

-

Дізнайтеся, як визначається і вимірюється Ra (середня шорсткість) як ключовий параметр для інженерної обробки поверхні. ↩

-

Вивчіть принцип роботи герконів і те, як вони використовуються як датчики з магнітною активацією. ↩

-

Розуміння фізики ефекту Холла та його застосування у створенні точних безконтактних датчиків положення. ↩

-

Ознайомтеся з виведенням і застосуванням формули Ейлера для розрахунку критичного згинального навантаження в колонах будівельних конструкцій. ↩

-

Ознайомтеся з вимогами ISO до систем управління якістю в галузі виробництва медичних виробів. ↩