Кожен керівник заводу, з яким я працював, стикається з однією і тією ж проблемою: непередбачувані витрати на технічне обслуговування, які руйнують бюджети і виробничі графіки. Тривога, пов'язана з невідомістю того, коли критичні компоненти вийдуть з ладу, призводить або до марнотратного надмірного технічного обслуговування, або до дорогого аварійного ремонту. Існує кращий підхід, який перетворює цю невизначеність на передбачувані витрати.

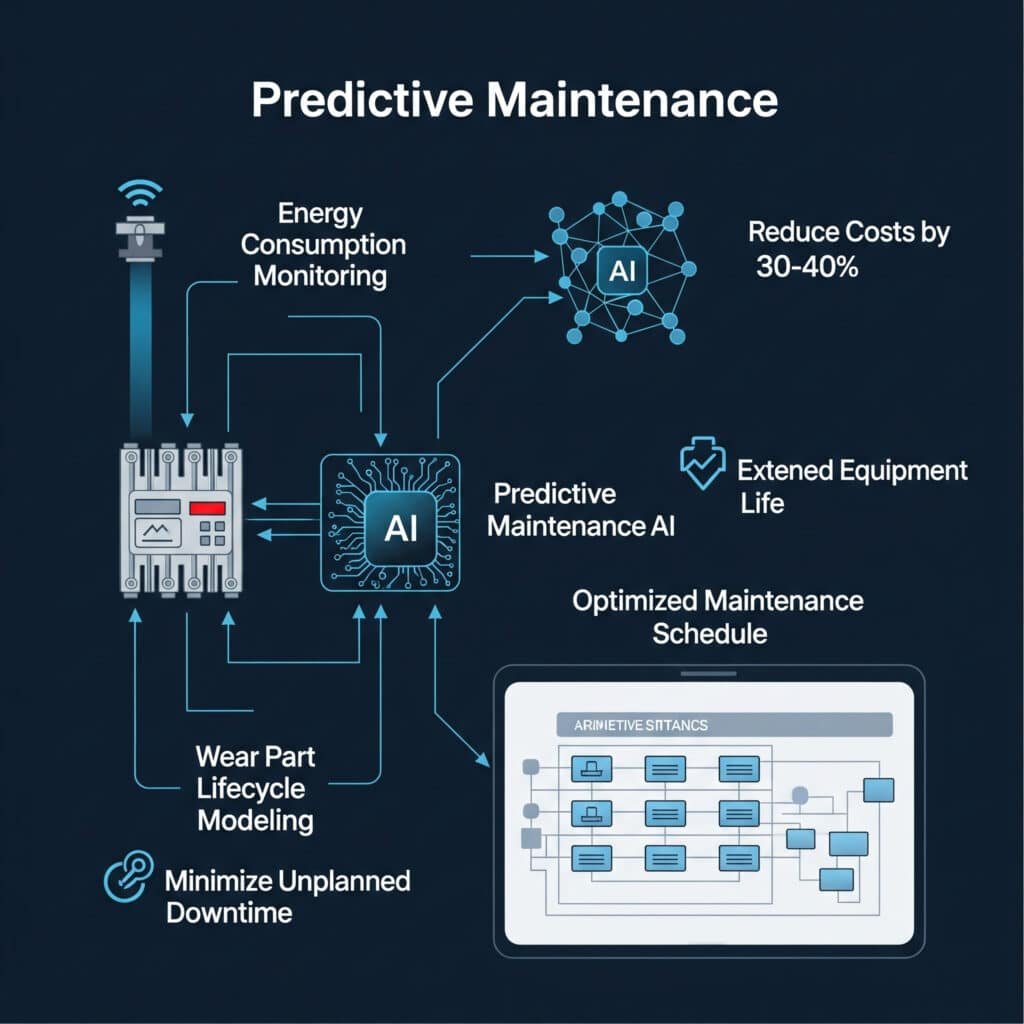

Прогнозоване технічне обслуговування1 для пневматичних систем поєднує в собі моделювання життєвого циклу швидкозношуваних деталей, моніторинг енергоспоживання та планування профілактичного обслуговування, що дозволяє скоротити загальні витрати на технічне обслуговування на 30-40%, одночасно продовжуючи термін служби обладнання та мінімізуючи незаплановані простої.

Минулого кварталу я відвідав виробниче підприємство у Вісконсині, де керівник технічного обслуговування показав мені їхню "стіну ганьби" - колекцію несправних безштокових циліндрів, які спричинили зупинку виробництва. Після впровадження нашого підходу до профілактичного обслуговування вони не додали жодного циліндра до цієї стіни вже понад 8 місяців. Дозвольте мені показати вам, як ми це зробили.

Зміст

- Модель прогнозування заміни зношених деталей

- Посібник з вибору системи енергомоніторингу

- Порівняння витрат на профілактичне обслуговування

- Висновок

- Поширені запитання про аналіз витрат на обслуговування

Як можна точно передбачити, коли деталі безшатунних циліндрів вийдуть з ладу?

Прогнозування виходу з ладу швидкозношуваних деталей традиційно було більше мистецтвом, ніж наукою, оскільки більшість графіків технічного обслуговування ґрунтуються на рекомендаціях виробника, які рідко враховують ваші конкретні умови експлуатації.

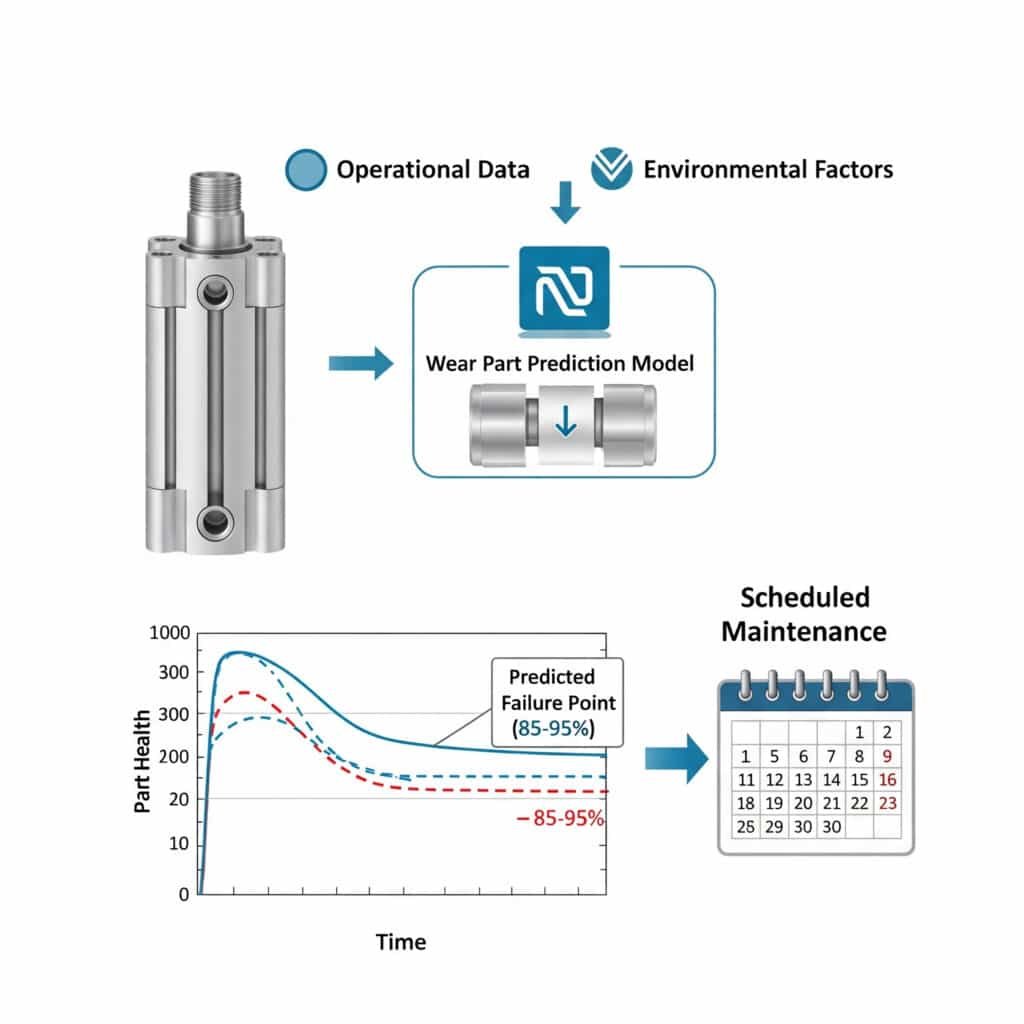

Моделі прогнозування зносу деталей2 використовувати експлуатаційні дані, фактори навколишнього середовища та алгоритми для прогнозування точок відмови з точністю 85-95%, що дозволяє планувати технічне обслуговування під час планових простоїв, а не в аварійних ситуаціях.

Ключові змінні в прогнозуванні життєвого циклу швидкозношуваних деталей

Проаналізувавши тисячі відмов компонентів у різних галузях промисловості, я визначив ці критичні фактори, які визначають термін служби швидкозношуваних деталей:

Фактори операційного середовища

| Фактор | Рівень впливу | Вплив на тривалість життя |

|---|---|---|

| Температура | Високий | ±15% на 10°C відхилення |

| Вологість | Середній | -5% на 10% вище оптимального |

| Забруднюючі речовини | Дуже високий | До -70% у брудному середовищі |

| Частота циклу | Високий | Лінійна залежність від зносу |

Міркування щодо конкретних компонентів

Для безштокові пневматичні Зокрема, для циліндрів ці фактори мають найбільший вплив на термін служби швидкозношуваних деталей:

- Сумісність матеріалів ущільнювачів

- Консистенція мастила

- Умови бокового навантаження

- Відсоток використання ходу

Побудова вашої моделі прогнозування

Я рекомендую трифазний підхід до розробки моделі прогнозування зносу деталей:

Етап 1: Збір даних

Почніть з документування поточних схем заміни та умов експлуатації. Для одного автомобільного клієнта з Мічигану ми встановили прості лічильники циклів на безшатунних циліндрах і відстежували умови навколишнього середовища протягом 30 днів. Ці базові дані показали, що графік технічного обслуговування не відповідає фактичному зносу в середньому на 42%.

Етап 2: Розпізнавання шаблонів

Шукайте кореляції між умовами експлуатації та частотою відмов. Наш аналіз даних зазвичай виявляє це:

- Балони, що працюють при номінальному тиску >80%, виходять з ладу в 2,3 рази швидше

- Коливання температури >15°C прискорюють знос ущільнень 37%

- Нестабільне змащування скорочує термін служби підшипників до 60%

Етап 3: Впровадження моделі

Впровадьте прогнозну модель, яка враховує ваші конкретні умови. Це може бути як проста електронна таблиця, так і просунута система моніторингу.

Практичний кейс: Харчовий комбінат

Харчовий завод у Пенсильванії замінював безштокові ущільнення циліндрів кожні 3 місяці відповідно до рекомендацій виробника. Після впровадження нашої моделі прогнозування вони виявили, що деякі агрегати можуть безпечно працювати протягом 5 місяців, тоді як інші, що працюють у більш суворих умовах, потребують заміни через 2,5 місяці. Такий цілеспрямований підхід зменшив загальні витрати на заміну запчастин на 23%, водночас скоротивши незаплановані простої на 47%.

Яка система енергомоніторингу надасть вам найбільш дієві дані?

Енергоспоживання часто становить 70-80% вартості життєвого циклу пневматичної системи, проте більшість програм технічного обслуговування зосереджені виключно на заміні компонентів, ігноруючи цей основний фактор витрат.

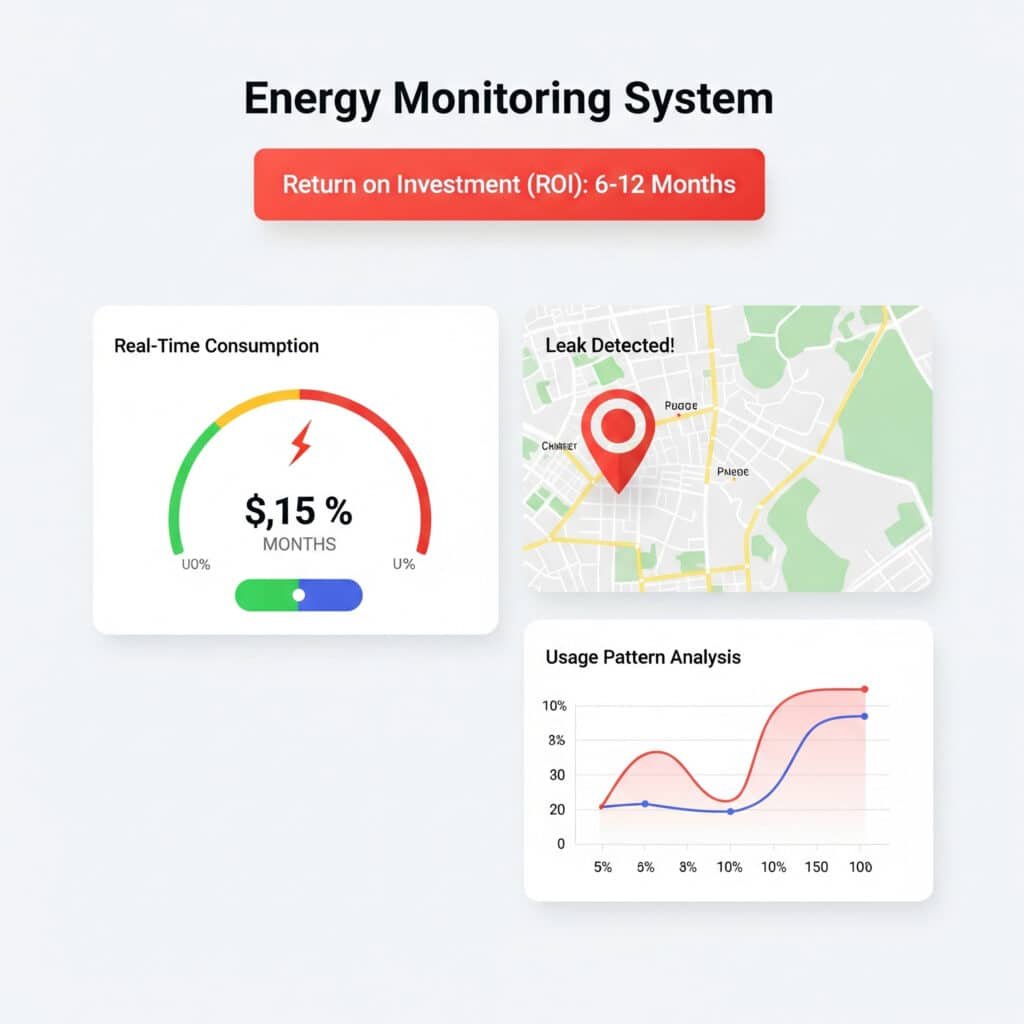

Ідеальна система енергомоніторингу надає дані про споживання в режимі реального часу, можливості виявлення витоків та аналіз структури використання, що дозволяє виявити неефективні місця. Системи з такими функціями зазвичай забезпечують окупність інвестицій протягом 6-12 місяців завдяки зниженню витрат на енергію та ранньому виявленню проблем.

Критерії вибору системи моніторингу

Допомагаючи клієнтам обирати системи енергомоніторингу, я оцінюю варіанти відповідно до цих критичних вимог:

| Особливість | Важливість | Вигода |

|---|---|---|

| Моніторинг у реальному часі | Важливо | Негайне виявлення проблем |

| Аналіз історичних даних | Високий | Розпізнавання образів і трендів |

| Можливість інтеграції | Середній | Підключення до існуючих систем |

| Функціонал сповіщень | Високий | Проактивне повідомлення про проблеми |

| Інструменти візуалізації | Середній | Полегшення перекладу для персоналу |

Типи систем моніторингу

Залежно від складності вашої системи та бюджету, це три основні категорії, які слід враховувати:

Основні системи моніторингу

- Вартість: $500-2,000

- Можливості: Витратоміри, датчики тиску, базова реєстрація даних

- Найкраще підходить для Невеликі системи, обмежені бюджети

- Обмеження: Потрібен ручний аналіз даних

Проміжні системи моніторингу

- Вартість: $2,000-8,000

- Можливості: Мережеві датчики, автоматизована звітність, базова аналітика

- Найкраще підходить для: Середніх операцій з декількома пневматичними системами

- Обмеження: Обмежені можливості прогнозування

Передові системи моніторингу

- Вартість: $8,000-25,000

- Особливості: Аналітика на основі штучного інтелекту3попередження про технічне обслуговування, комплексна інтеграція

- Найкраще підходить для Великих підприємств, де простої коштують надзвичайно дорого

- Обмеження: Потребує технічної експертизи для максимізації цінності

Стратегія реалізації

Для більшості клієнтів я рекомендую такий поетапний підхід:

- Базова оцінка: Встановіть тимчасовий моніторинг на критично важливих системах, щоб визначити структуру споживання

- Ідентифікація хот-спотів: Цільовий постійний моніторинг на 20% систем, які споживають 80% енергії

- Поступове розширення: Розширюйте моніторинг на додаткові системи, коли буде доведено рентабельність інвестицій

Показники успішності енергетичного моніторингу

Оцінюючи ефективність системи, зосередьтеся на цих ключових показниках:

- Швидкість виявлення витоків (ціль: виявлення 90%+ витоків >1 CFM)

- Зниження енергоспоживання (типовий показник: 15-30% у перший рік)

- Час виявлення аномалії (ціль: <24 годин з моменту виникнення)

- Кореляція з обсягом виробництва (дозволяє розрахувати вартість енергії на одиницю продукції)

Чи справді профілактичне обслуговування дешевше за реактивне?

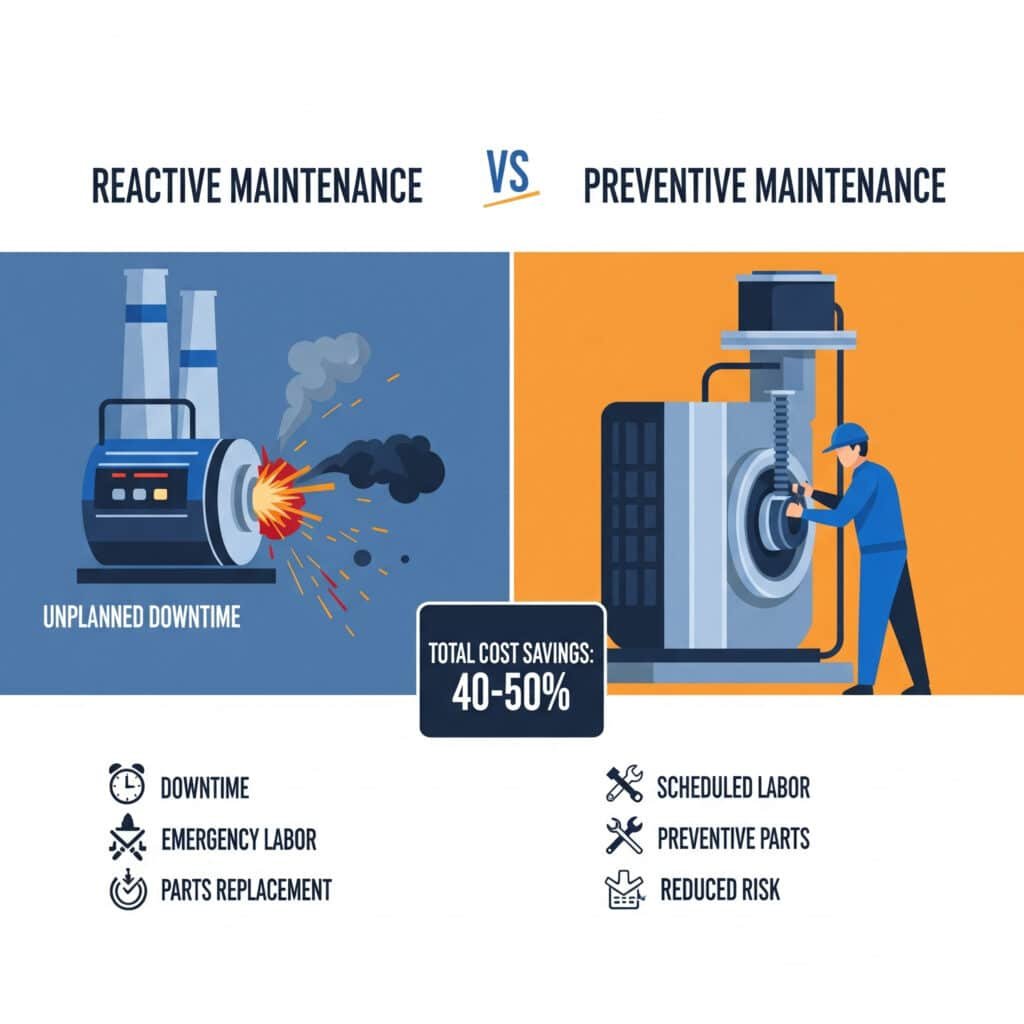

Дебати між превентивним і реактивним підходами до технічного обслуговування часто зосереджуються на безпосередніх витратах, а не на загальному фінансовому впливі. Такий вузький погляд призводить до того, що багато операцій роблять дорогі довгострокові помилки.

Профілактичне обслуговування зазвичай коштує на 25-35% менше, ніж реактивне, якщо врахувати всі фактори, включаючи вартість запчастин, робочу силу, втрати від простоїв і термін служби обладнання. Для пневматичних систем, зокрема, економія може досягати 40-50% через каскадний характер відмов компонентів.

Комплексне порівняння витрат

У цьому аналізі порівнюються реальні витрати на різні підходи до технічного обслуговування для типової виробничої лінії з 24 безштоковими пневматичними циліндрами:

| Фактор витрат | Реактивний підхід | Превентивний підхід | Прогностичний підхід |

|---|---|---|---|

| Витрати на запчастини (річні) | $12,400 | $9,800 | $7,200 |

| Робочі години (річні) | 342 | 286 | 198 |

| Години простою (щорічно) | 78 | 32 | 14 |

| Вартість виробничих втрат | $156,000 | $64,000 | $28,000 |

| Термін служби обладнання | 5,2 роки | 7,8 років | 9,3 роки |

| Загальна вартість за 5 років | $923,000 | $408,000 | $215,000 |

Приховані витрати на реактивне технічне обслуговування

Розраховуючи реальну вартість реактивного обслуговування, не забувайте про ці фактори, які часто упускають з виду:

Прямі приховані витрати

- Надбавки за екстрену доставку (зазвичай на 20-50% вище стандартної вартості запчастин)

- Ставки за понаднормову роботу (в середньому в 1,5 рази вище стандартних ставок)

- Прискорене виробництво, щоб надолужити згаяне

Непрямі приховані витрати

- Проблеми з якістю через поспішний ремонт (середнє збільшення дефектів на 2-5%)

- Вплив пропущених поставок на задоволеність клієнтів

- Стрес персоналу та плинність кадрів через культуру антикризового управління

Структура впровадження профілактичного обслуговування

Клієнтам, які переходять на профілактичне обслуговування, я рекомендую такий підхід до впровадження:

Етап 1: Ідентифікація критичної системи

Почніть з систем, які мають найбільшу вартість простою або частоту відмов. Для клієнта з Техасу, який займається пакуванням, ми виявили, що пневматична система його пакувальної лінії спричинила 43% загальних простоїв, хоча її вартість становить лише 12% від загальної вартості обладнання.

Етап 2: Розробка графіку технічного обслуговування

Створюйте оптимізовані графіки технічного обслуговування на основі:

- Рекомендації виробника (лише для початку)

- Історичні дані про збої (ваш найцінніший ресурс)

- Фактори операційного середовища

- Обмеження виробничого графіку

Етап 3: Розподіл ресурсів

Визначте оптимальну кількість персоналу та запасів запчастин на основі:

- Тривалість і складність завдань з технічного обслуговування

- Необхідний рівень кваліфікації

- Терміни виготовлення та вимоги до зберігання деталей

Вимірювання успіху профілактичного обслуговування

Відстежуйте ці KPI, щоб підтвердити свою програму профілактичного обслуговування:

- Середній час напрацювання на відмову (MTBF)4 - ціль: збільшення на >40%

- Витрати на технічне обслуговування як % від вартості активів - цільовий показник: <5% щорічно

- Співвідношення планового та позапланового обслуговування - цільовий показник: >85% заплановано

- Загальна ефективність обладнання (OEE)5 - ціль: збільшення на >15%

Висновок

Впровадження комплексного підходу до аналізу витрат на технічне обслуговування за допомогою моделювання прогнозування зносу деталей, моніторингу енергоспоживання та стратегій профілактичного обслуговування може підвищити надійність вашої пневматичної системи, одночасно значно знизивши загальні витрати. Підхід, заснований на даних, виключає здогадки і створює передбачувані бюджети на технічне обслуговування.

Поширені запитання про аналіз витрат на обслуговування

Який середній термін окупності інвестицій у впровадження превентивного технічного обслуговування?

Типовий термін окупності інвестицій у профілактичне обслуговування становить 6-18 місяців, причому пневматичні системи часто демонструють швидшу окупність через високе енергоспоживання та критичну роль у виробничих процесах.

Як ви розраховуєте реальну вартість простою для планування технічного обслуговування?

Розрахуйте реальну вартість простою, додавши прямі виробничі втрати (годинна вартість виробництва × години простою), витрати на оплату праці (години ремонту × ставка оплати праці), вартість запчастин та непрямі витрати, такі як пропущені поставки, проблеми з якістю та понаднормові роботи, щоб надолужити згаяне.

Які швидкозношувані деталі в безштокових пневмоциліндрах зазвичай виходять з ладу першими?

У безштокових пневмоциліндрах першими зазвичай виходять з ладу ущільнення і підшипники, причому ущільнення є найпоширенішим місцем виходу з ладу (на них припадає приблизно 60% відмов) через постійне тертя і вплив забруднень.

Як часто слід калібрувати системи енергомоніторингу?

Системи енергомоніторингу слід калібрувати щонайменше раз на рік, а критично важливі системи потребують калібрування раз на півроку. Системи, що піддаються впливу суворих умов експлуатації або вимірюють сильно змінні навантаження, можуть потребувати щоквартального калібрування.

Який відсоток бюджету на технічне обслуговування слід виділяти на превентивні та реактивні заходи?

У добре оптимізованій програмі технічного обслуговування приблизно 70-80% бюджету має бути виділено на профілактичні заходи, 15-20% - на технології прогнозування, і лише 5-10% зарезервовано на дійсно непередбачуване реактивне технічне обслуговування.

Як якість повітря впливає на витрати на обслуговування пневматичної системи?

Якість повітря суттєво впливає на витрати на технічне обслуговування: дослідження показують, що кожне покращення на 3 пункти в класифікації якості повітря за стандартом ISO (наприклад, з класу 4 до класу 1 за стандартом ISO 8573-1) зменшує частоту заміни швидкозношуваних деталей на 30-45% і подовжує загальний термін служби системи на 15-25%.

-

Надає детальне пояснення прогностичного обслуговування (PdM), проактивної стратегії, яка використовує інструменти і методи аналізу даних для виявлення аномалій в роботі і можливих дефектів в процесах і обладнанні, щоб їх можна було виправити до того, як вони призведуть до виходу з ладу. ↩

-

Описує "криву ванни", класичну інженерну модель надійності, яка відображає частоту відмов продукту протягом його життєвого циклу, що складається з трьох фаз: дитяча смертність, нормальний термін експлуатації та зношування. Це ключова концепція в моделюванні життєвого циклу. ↩

-

Пропонує огляд того, як штучний інтелект (ШІ) застосовується у виробництві для вирішення таких завдань, як прогнозування технічного обслуговування, контроль якості, оптимізація ланцюгів поставок і планування виробництва, часто в рамках ініціатив Індустрії 4.0. ↩

-

Надає чітке визначення середнього часу напрацювання на відмову (MTBF), ключового показника ефективності, який вимірює середній час, що минув між відмовами, притаманними активу, який підлягає ремонту, під час нормальної роботи системи, що свідчить про його надійність. ↩

-

Пояснює загальну ефективність обладнання (OEE), стандартний показник для вимірювання продуктивності виробництва, який розраховується шляхом множення трьох факторів: Доступність, Продуктивність та Якість. ↩