Ви коли-небудь спостерігали, як ваші виробничі витрати стрімко зростають через несподівану поломку обладнання? Я бачив. Винуватець часто ховається у невидимому світі взаємодії поверхонь. Коли дві поверхні зустрічаються в пневматичних системах, тертя стає вашим найбільшим ворогом або найбільшим союзником.

Трибологія1-Наука про тертя, знос і змащування безпосередньо впливає на продуктивність пневматичної системи, впливаючи на енергоефективність, термін служби компонентів і експлуатаційну надійність. Розуміння цих фундаментальних принципів може знизити витрати на технічне обслуговування до 30% і продовжити термін служби обладнання на роки.

Минулого місяця я відвідав завод у Бостоні, де кожні кілька тижнів виходили з ладу безштокові циліндри. Команда технічного обслуговування була спантеличена, поки ми не вивчили трибологічні фактори. Наприкінці цієї статті ви зрозумієте, як застосувати основи трибології для вирішення подібних проблем у ваших власних системах.

Зміст

- Перевірка кулонівського тертя: Як можна перевірити цей закон у реальних застосуваннях?

- Класи шорсткості поверхні: Які стандарти важливі для пневматичних компонентів?

- Граничне змащення: Чому цей механізм є критично важливим для пневматичних систем?

- Висновок

- Поширені запитання про трибологію в пневматичних системах

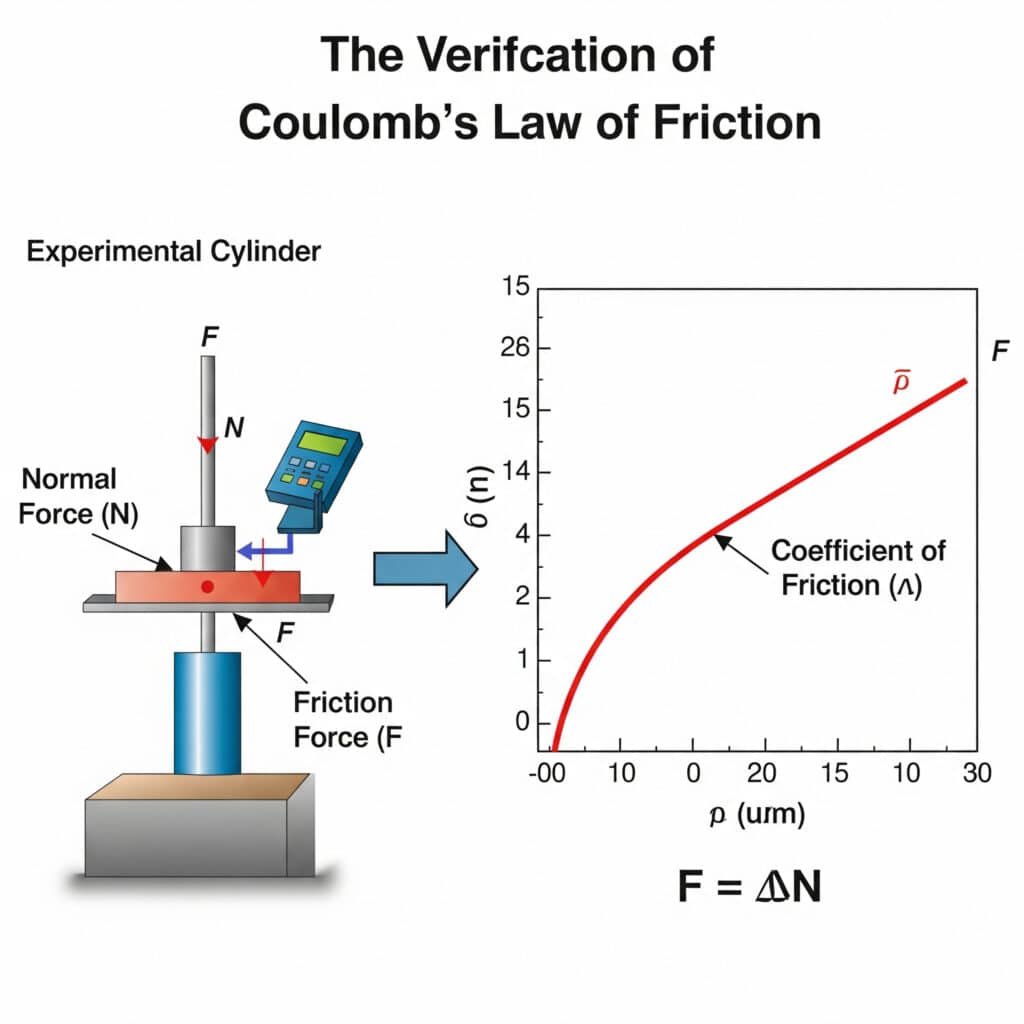

Перевірка кулонівського тертя: Як можна перевірити цей закон у реальних застосуваннях?

В основі сучасного аналізу тертя лежить закон Кулона, але як перевірити його застосовність у реальних пневматичних системах? Це питання має важливе значення для прогнозування поведінки компонентів.

Закон тертя Кулона2 можна перевірити в пневматичних системах за допомогою випробувань з контрольованим навантаженням, де сила тертя (F) дорівнює коефіцієнту тертя (μ), помноженому на нормальну силу (N). Ця залежність залишається лінійною до тих пір, поки не відбудеться деформація матеріалу або руйнування мастила, що робить її важливою для прогнозування продуктивності безштокових циліндрів.

Я пам'ятаю, як працював з виробником автомобільних запчастин у Мічигані, який не міг зрозуміти, чому їхні керовані безштокові циліндри працюють непослідовно. Ми провели простий кулонівський перевірочний тест і виявили, що їхній передбачуваний коефіцієнт тертя не відповідає дійсності майже на 40%. Це єдине розуміння змінило їхній підхід до технічного обслуговування.

Практичні методи перевірки

Перевірка закону Кулона не потребує складного обладнання - лише методичного підходу:

- Статичне тестування: Вимірювання сили, необхідної для початку руху

- Динамічне тестування: Вимірювання сили, необхідної для підтримки постійної швидкості

- Тестування змінного навантаження: Підтвердження лінійності при різних нормальних силах

Фактори, що впливають на точність визначення коефіцієнта тертя

| Фактор | Вплив на коефіцієнт тертя | Стратегія пом'якшення наслідків |

|---|---|---|

| Чистота поверхні | До версії 200% | Стандартизований протокол очищення |

| Температура | 5-15% зміна на 10°C | Випробування з контрольованою температурою |

| Вологість | 3-8% варіація в негерметичних системах | Екологічний контроль під час тестування |

| Період злому | Зниження до 30% після першого використання | Підготуйте компоненти перед тестуванням |

| Поєднання матеріалів | Фундаментальна детермінанта | Задокументуйте точні специфікації матеріалів |

Поширені помилки у випробуваннях на тертя

При перевірці закону Кулона в пневматичних системах кілька помилкових уявлень можуть призвести до помилок:

Припущення про постійний коефіцієнт тертя

Багато інженерів вважають, що коефіцієнт тертя залишається постійним за будь-яких умов. Насправді ж він змінюється:

- Швидкість: Статичний коефіцієнт відрізняється від динамічного коефіцієнта

- Температура: Більшість матеріалів демонструють залежне від температури тертя

- Час контакту: Подовжений контакт може збільшити статичне тертя

- Стан поверхні: Знос змінює характеристики тертя з часом

Погляд на явище ковзання палички

Перехід між статичним і динамічним тертям часто створює ривковий рух, який називається паличка-ножик.3:

- Компонент нерухомий (діє статичне тертя)

- Сила збільшується, поки не почнеться рух

- Тертя раптово падає до динамічного рівня

- Компонент прискорює

- Сила зменшується, компонент сповільнюється

- Цикл повторюється

Це явище особливо актуальне для безштокових пневмоциліндрів, що працюють на низьких швидкостях.

Класи шорсткості поверхні: Які стандарти важливі для пневматичних компонентів?

Шорсткість поверхні суттєво впливає на продуктивність пневматичних компонентів, але на які стандарти вимірювання слід орієнтуватися? Відповідь залежить від застосування та типу компонента.

Класи шорсткості поверхні для пневматичних компонентів зазвичай варіюються від Ra від 0,1 до 1,6 мкм4Для критично важливих поверхонь ущільнень потрібна більш гладка обробка (0,1-0,4 мкм), а для поверхонь підшипників - особливий профіль шорсткості (0,4-0,8 мкм), щоб утримувати мастило, мінімізуючи при цьому тертя і знос.

Під час візиту на харчову фабрику у Вісконсині з метою усунення несправностей я виявив, що несправності їхніх безштокових циліндрів були спричинені неправильними характеристиками поверхонь. Команда технічного обслуговування замінила ущільнення на стандартні компоненти, але невідповідність шорсткості поверхні призвела до прискореного зносу. Розуміння стандартів шорсткості дозволило б уникнути цієї дорогої помилки.

Критичні параметри шорсткості поверхні

Хоча Ra (середня шорсткість) зазвичай вказується, інші параметри надають важливу інформацію:

- Rz (Максимальна висота): Різниця між найвищою вершиною та найнижчою долиною

- Rsk (Асиметрія): Показує, чи має профіль більше вершин або долин

- Rku (Kurtosis): Описує різкість профілю

- Rp (Максимальна висота піку): Важливо для першого контакту та обкатки

Вимоги до шорсткості поверхні за типами компонентів

| Компонент | Рекомендований діапазон Ra (мкм) | Критичний параметр | Причина |

|---|---|---|---|

| Отвір циліндра | 0.1-0.4 | Rsk (бажано від'ємне значення) | Термін служби ущільнення, запобігання витокам |

| Поршневий шток | 0.2-0.6 | Rz (контрольований) | Знос ущільнень, утримання мастила |

| Підшипникові поверхні | 0.4-0.8 | Rku (бажано пластинчастий) | Утримання мастила, зносостійкість |

| Сідла клапанів | 0.05-0.2 | Rp (зведений до мінімуму) | Ефективність ущільнення, запобігання витокам |

| Зовнішні поверхні | 0.8-1.6 | Ra (послідовний) | Корозійна стійкість, зовнішній вигляд |

Методи вимірювання та їх застосування

Різні методи вимірювання дають різні уявлення про характеристики поверхні:

Способи зв'язку

- Щупові профілометри: Стандарт для вимірювання Ra, але може пошкодити делікатні поверхні

- Портативні шорсткоміри: Зручний для польового використання, але менш точний

Безконтактні методи

- Оптична профілометрія: Чудово підходить для м'яких матеріалів або готових компонентів

- Лазерне сканування: Надає 3D-карти поверхні з високою роздільною здатністю

- Атомно-силова мікроскопія: Для нанорозмірного аналізу критичних поверхонь

Еволюція шорсткості поверхні протягом терміну служби компонента

Шорсткість поверхні не є статичною - вона змінюється протягом життєвого циклу компонента:

- Етап виробництва: Початкова механічна або шліфована обробка

- Період обкатки: Піки зношуються, шорсткість зменшується

- Стаціонарна робота: Стабілізований профіль шорсткості

- Прискорення зношування: Збільшення шорсткості сигналізує про наближення до відмови

Моніторинг цих змін може забезпечити раннє попередження про відмову компонента, особливо в критично важливих безштокових пневматичних циліндрах.

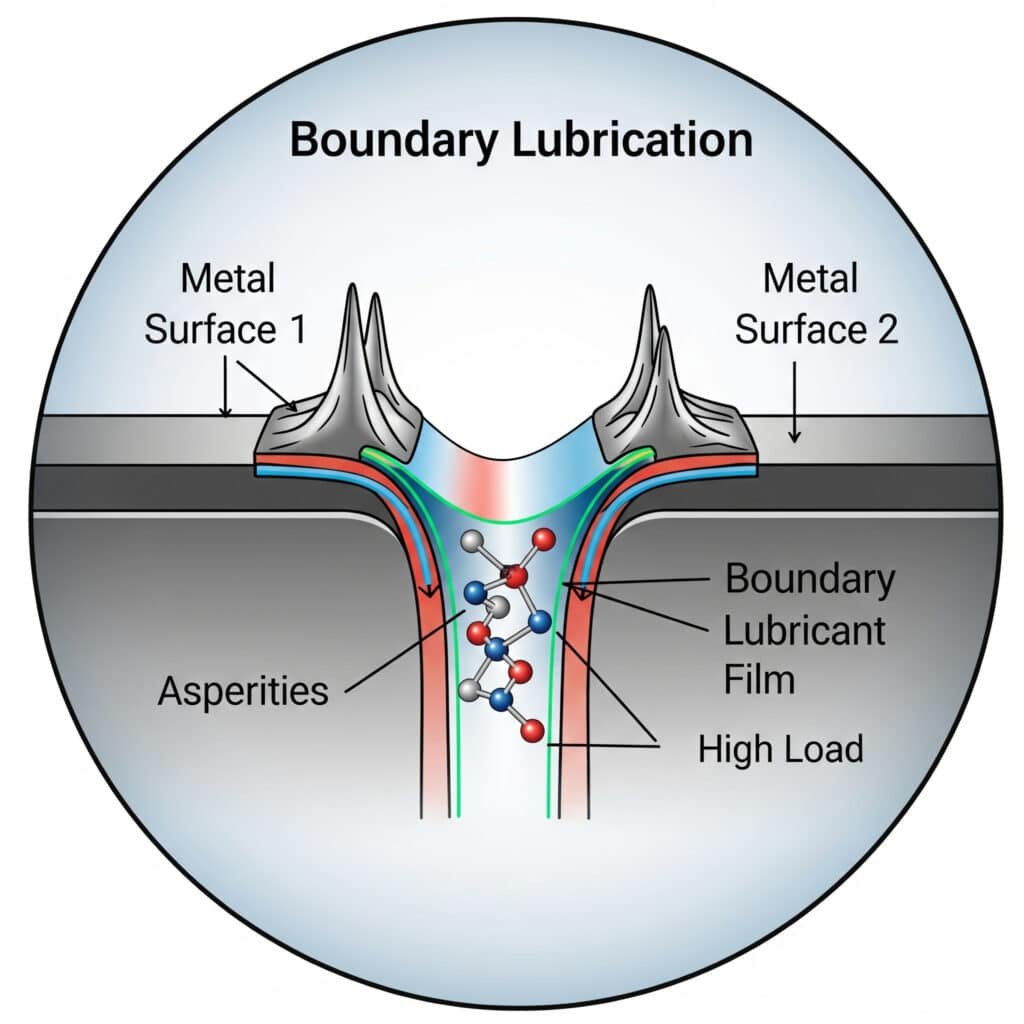

Граничне змащення: Чому цей механізм є критично важливим для пневматичних систем?

Граничне змащення являє собою тонку межу між прийнятною роботою і катастрофічною поломкою в пневматичних системах. Розуміння цього механізму має важливе значення для належного технічного обслуговування і проектування.

Граничне змащення виникає, коли молекулярна тонка плівка мастила розділяє дві поверхні в умовах високого навантаження або низької швидкості. Цей режим є критично важливим для пневматичних систем, оскільки він захищає компоненти під час запуску, низькошвидкісної роботи та високих навантажень, коли неможливо забезпечити повне змащування рідинної плівки.

Нещодавно я консультувався з виробником пакувального обладнання в Каліфорнії, чиї магнітні безстрижневі циліндри почали передчасно виходити з ладу. Їхні інженери обрали мастило виключно на основі в'язкості, не звертаючи уваги на властивості граничного змащення. Після переходу на мастило з покращеними граничними присадками термін служби ущільнень збільшився втричі.

Чотири режими змащування

Щоб зрозуміти важливість граничного мастила, ми повинні розглянути його в контексті:

- Граничне змащення: Поверхневі аспірації в прямому контакті, захищені лише молекулярними плівками

- Змішане мастило: Часткова плівка рідини з деяким аспіраційним контактом

- Еластогідродинамічне змащення: Тонка плівка рідини з деформацією поверхні

- Гідродинамічне змащення: Повне розділення рідинною плівкою

Механізми граничного змащування

Як саме мастило захищає поверхні? Кілька механізмів працюють разом:

Адсорбція

Полярні молекули мастила прикріплюються до металевих поверхонь, створюючи захисні шари:

- Полярна "головка" з'єднується з металевою поверхнею

- Неполярний "хвіст" виходить назовні

- Ці вирівняні молекули протистоять проникненню

- Для посилення захисту може утворюватися кілька шарів

Хімічна реакція

Деякі добавки реагують з поверхнями, утворюючи захисні сполуки:

- ZDDP (цинк діалкілдитіофосфат)[^5]: Утворює захисне фосфатне скло

- Сполуки сірки: Створення захисних шарів із сульфіду заліза

- Жирні кислоти: Реагує з утворенням металевого мила на поверхнях

Вибір мастил для граничних умов

Для пневматичних компонентів, таких як безштокові циліндри, які часто працюють в граничних умовах:

| Тип добавки | Функція | Найкраща заявка |

|---|---|---|

| Протизносні (AW) | Утворює захисні плівки при помірних навантаженнях | Загальні пневматичні компоненти |

| Екстремальний тиск (EP) | Створює поверхневі шари під високими навантаженнями | Застосування у важких умовах |

| Модифікатори тертя | Зменшує прослизання в граничних умовах | Системи точного позиціонування |

| Тверді мастила (PTFE, графіт) | Забезпечує фізичне розділення, коли плівка рідини руйнується | Застосування з високим навантаженням і низькою швидкістю |

Оптимізація граничного змащення в пневматичних системах

Збільшення терміну служби компонентів за рахунок покращеного змащування крайок:

- Підготовка поверхні: Контрольована шорсткість створює резервуари для мастила

- Адитивний вибір: Підбір присадок до пар матеріалів та умов експлуатації

- Інтервали заміни мастила: Частіше, ніж при повноплівковому змащуванні

- Контроль забруднення: Частинки руйнують граничні плівки сильніше, ніж рідинні плівки

- Управління температурою: Граничні присадки мають температурозалежну ефективність

Висновок

Розуміння основ трибології - перевірка кулонівського тертя, стандарти шорсткості поверхні та механізми граничного змащення - має важливе значення для оптимізації роботи пневматичної системи. Застосовуючи ці принципи, ви можете значно зменшити витрати на технічне обслуговування, продовжити термін служби компонентів і підвищити експлуатаційну надійність.

Поширені запитання про трибологію в пневматичних системах

Що таке трибологія і чому вона важлива для пневматичних систем?

Трибологія - це наука про взаємодію поверхонь у відносному русі, включаючи тертя, зношування та змащування. У пневматичних системах трибологічні фактори безпосередньо впливають на енергоефективність, термін служби компонентів і експлуатаційну надійність. Правильне управління трибологією може знизити споживання енергії на 10-15% і продовжити термін служби компонентів у 2-3 рази.

Як шорсткість поверхні впливає на термін служби ущільнення в безштокових циліндрах?

Шорсткість поверхні впливає на термін служби ущільнення за кількома механізмами: занадто гладка поверхня забезпечує недостатнє утримання мастила, в той час як занадто шорстка поверхня призводить до прискореного зносу ущільнення. Оптимальна шорсткість поверхні (зазвичай Ra 0,1-0,4 мкм) створює мікроскопічні западини, які діють як резервуари для мастила, зберігаючи при цьому достатньо гладкий профіль, щоб запобігти пошкодженню ущільнення.

У чому різниця між граничним і гідродинамічним мастилом?

Граничне змащування відбувається, коли поверхні розділені лише молекулярно тонкими плівками мастильних присадок, але при цьому зберігається деякий асперсійний контакт. Гідродинамічне змащення характеризується повним розділенням поверхонь плівкою рідини. Пневматичні компоненти зазвичай працюють в режимі граничного або змішаного змащування під час запуску і низькошвидкісної роботи.

Як перевірити, чи застосовується закон тертя Кулона до мого конкретного застосування?

Проведіть простий тест, вимірявши силу тертя при різних нормальних навантаженнях, підтримуючи постійну швидкість і температуру. Побудуйте графік результатів - якщо залежність лінійна (сила тертя = коефіцієнт тертя × нормальна сила), то діє закон Кулона. Відхилення від лінійності вказує на те, що інші фактори, такі як адгезія або деформація матеріалу, є важливими.

Які властивості мастила є найбільш важливими для пневматичних компонентів?

Для пневматичних компонентів, особливо безштокових циліндрів, ключовими властивостями мастил є: відповідна в'язкість для робочого діапазону температур, сильні протизадирні присадки, сумісність з матеріалами ущільнень, стійкість до води та окислення, а також хороша адгезія до металевих поверхонь. Синтетичні мастила часто перевершують мінеральні оливи в цих сферах застосування.

-

Надає всебічний огляд трибології, міждисциплінарної науки, яка вивчає тертя, зношування, змащування та проектування взаємодіючих поверхонь у відносному русі. ↩

-

Пропонує детальне пояснення законів сухого тертя Кулона, які є фундаментальними моделями, що використовуються для апроксимації сил статичного та кінетичного тертя. ↩

-

Пояснює динаміку тертя "палиця-ковзання" - спонтанного ривкового руху, який може виникнути, коли два об'єкти ковзають один по одному, що є критично важливим для розуміння низькошвидкісних нестійкостей. ↩

-

Надає технічне визначення Ra, середнього арифметичного абсолютних значень відхилень висоти профілю від середньої лінії, що є найбільш широко використовуваним параметром якості поверхні. ↩