過量的空氣消耗正在悄然消耗製造業的預算,由於氣缸的低效運轉,許多設備在壓縮空氣上的支出比必要的還要多 30-40%。雖然壓縮空氣成本看似無形,但在自動化設備中,壓縮空氣成本往往是僅次於電費的最大公用事業支出。

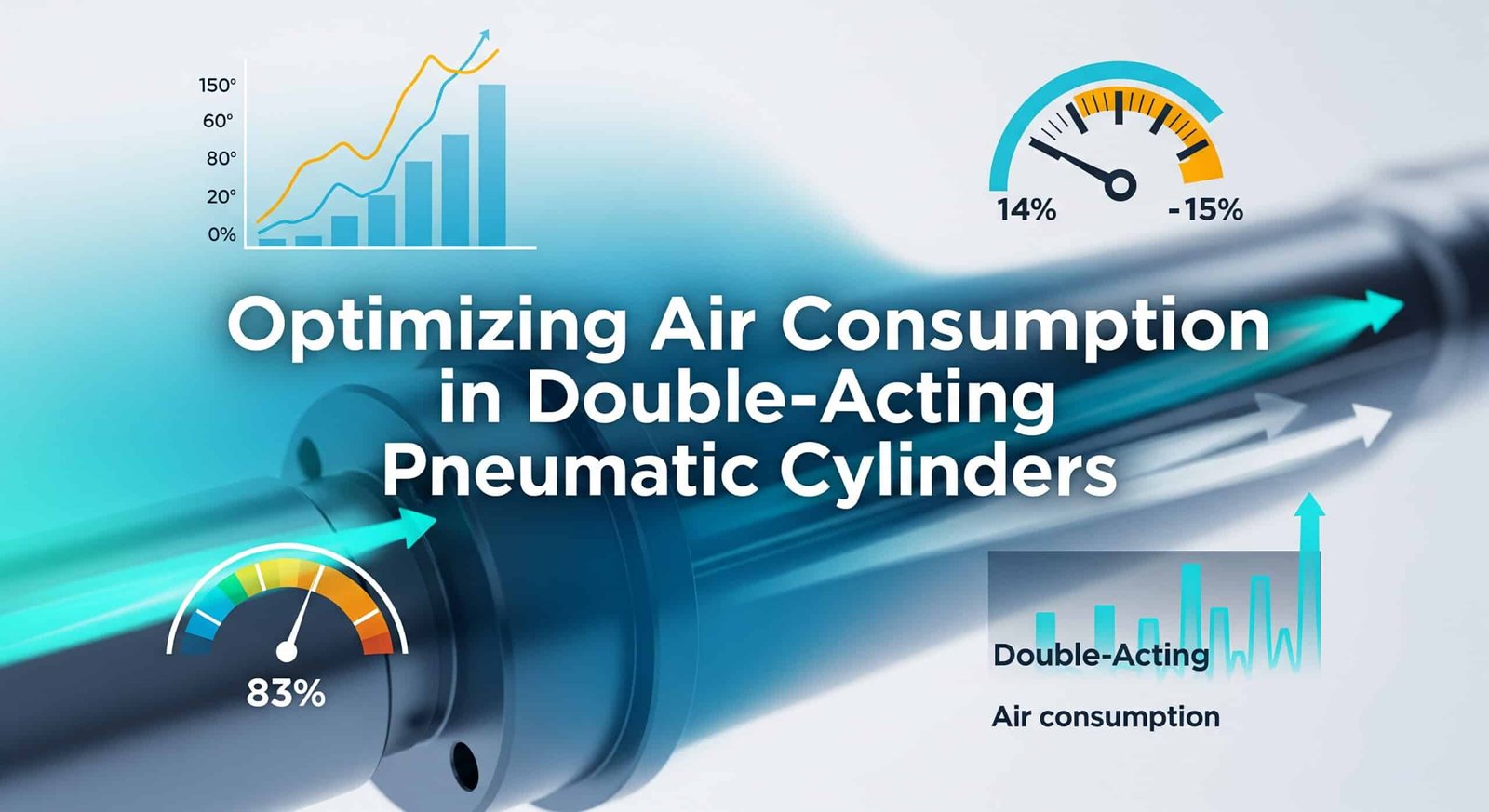

優化 雙作用氣壓缸1 需要對工作壓力、行程最佳化、速度控制、閥門大小和系統設計進行系統分析,以在保持或提高性能的同時實現 20-40% 節能。 💨

今天早上,我接到密西根州一家汽車零件廠的工廠工程師 Marcus 的來電,他只需要在他們的氣動系統中實施我們的空氣消耗優化策略,每年就可以減少 $35,000 的壓縮空氣成本。

目錄

哪些因素對雙動缸的耗氣量影響最大?

瞭解空氣消耗的主要驅動因素,就能進行有針對性的最佳化工作,以最小的系統改裝來達到最大的節能效果。

操作壓力、汽缸孔徑大小、衝程長度、循環頻率和排氣流量特性是影響空氣消耗量的最重要因素,其中壓力最佳化通常可提供最大的即時節省潛力。

操作壓力影響

空氣消耗量會隨著壓力成倍增加,這是由於 理想氣體定律關係2.Marcus 在密西根州的工廠發現,將工作壓力從 7 bar 降到 6 bar 可減少 14% 的空氣消耗量,同時仍能維持足夠的作用力。

氣缸尺寸考慮因素

過大的氣缸消耗的空氣遠遠超過所需。我們的 Bepto 氣缸選擇軟體可協助工程師選擇最佳內徑尺寸,以最小的空氣消耗量提供所需的力,通常可揭露現有裝置中 20-30% 過大的問題。

行程長度最佳化

不必要的行程長度會直接增加每個週期的空氣消耗量。在 Marcus 的應用中,將行程從 200mm 減至 150mm,減少了 25% 的空氣使用量,同時仍能達到其組裝作業所需的定位精度。

週期頻率分析

| 消費因子 | 影響程度 | 優化潛力 | Bepto 解決方案 |

|---|---|---|---|

| 操作壓力 | 高 (指數) | 10-20% 還原 | 壓力最佳化 |

| 孔徑尺寸 | 高(二次方) | 15-30% 節省 | 適當規模分析 |

| 行程長度 | 中型(線性) | 5-15% 改善 | 行程最佳化 |

| 週期速率 | 中型(線性) | 可變 | 基於需求的控制 |

排氣流量特性

不受限制的排氣流會因快速排氣而浪費壓縮空氣。我們的流量控制閥可實現排氣限制,回收空氣能量,同時提供可控的減速和降低噪音水平。

壓力最佳化如何在不犧牲效能的情況下降低能源成本?

透過適當的分析和實施技術,有系統的減壓策略可在維持所需汽缸性能的同時,達到大幅節能的效果。

壓力最佳化包括分析實際的力需求、執行壓力調節、使用壓力感應器進行監控,以及建立最小壓力臨界值,以維持效能,同時將空氣消耗量降至最低。

軍力需求分析

由於保守的設計做法或缺乏實際的力測量,大多數應用都會使用過大的壓力。我們提供力計算工具,可根據實際負荷、摩擦力和安全係數來決定最低壓力需求。

壓力調節實施

在不影響其他系統組件的情況下,個別鋼瓶的局部壓力調節可實現最佳化。Marcus 安裝了我們的精密壓力調節器,在降低整體系統需求的同時,為每個應用保持最佳壓力。

動態壓力控制

先進的系統可根據負載需求或循環階段調整壓力。我們的智慧型壓力控制器可在循環的低壓力部分降低壓力,達到靜壓降低以外的額外節省。

監控與驗證

| 壓力等級 | 耗氣量 | 可用武力 | 節能 | 應用適用性 |

|---|---|---|---|---|

| 7 bar (原始) | 100% 基線 | 100% 基線 | 0% | 過壓 |

| 6 bar (最佳化) | 86% 消耗量 | 86% 力 | 14% 節省 | 適合大多數人 |

| 5 bar (最小值) | 71% 消耗量 | 71% 力 | 29% 節省 | 僅限輕負載 |

| 可變壓力 | 65% 消耗量 | 需要時,100% | 35% 節省 | 智慧型控制 |

哪些閥門和控制系統改造可提供最大的空氣節約?

策略性的閥門選擇和控制系統修改可大幅降低耗氣量,同時改善系統反應能力和運作效率。

實施比例流量控制、排氣流量限制、先導操作閥門和智慧型控制演算法,根據實際應用需求而非最壞情況,優化空氣使用量。

比例流量控制的優點

傳統的開關閥在加速和減速階段會因流量過大而浪費空氣。我們的 比例流量控制3 閥門提供精確的流量調節,可降低空氣消耗量,同時改善運動的平順性。

排氣流量最佳化

受控排氣回收系統可捕捉並重複使用原本排入大氣的壓縮空氣。在頻繁循環的應用中,此方法可回收 15-25% 的汽缸耗氣量。

先導閥的優點

先導式閥門4 與直接操作式閥門相比,切換操作所消耗的空氣更少,這在高循環率的應用中尤為重要。在多氣缸的系統中,節省的空氣量更為顯著。

智慧型控制整合

Marcus 的設施採用了我們的智慧型控制系統,可根據負載條件和循環要求調整閥門時間和流量。這種自適應性方法在壓力優化之外,額外節省了 22% 的空氣。

哪些系統設計變更能長期改善耗氣量?

全面的系統設計修改可持續降低耗氣量,同時提高整體氣動系統的效率與可靠性。

系統層級的改進包括空氣回收系統、汽缸大小調整、衝程最佳化、替代驅動方法,以及整合能源管理,從根源上解決空氣消耗過多的問題。

空氣回收系統的實施

閉環空氣回收系統可捕捉排出的空氣,並在過濾和壓力調節後返回供氣系統。在高循環應用中,這些系統可將整體空氣消耗量減少 20-30%。

汽缸尺寸調整方案

對現有鋼瓶安裝進行系統性審查通常會發現大量的過大機會。我們的鋼瓶稽核服務在 Marcus 的設施中平均發現 25% 的過大尺寸,藉由適當的尺寸調整大幅降低耗氣量。

替代驅動技術

某些應用可受益於氣電混合或 伺服氣壓系統5 更有效率地使用壓縮空氣。這些技術在提供精確控制的同時,將定位應用的耗氣量降至最低。

綜合能源管理

| 系統修改 | 實施成本 | 節約空氣 | 回本期 | 長期福利 |

|---|---|---|---|---|

| 壓力最佳化 | 低 | 10-20% | 3-6 個月 | 即時節省 |

| 閥門升級 | 中型 | 15-25% | 6-12 個月 | 改善控制 |

| 缸筒尺寸調整 | 中型 | 20-30% | 8-15 個月 | 系統最佳化 |

| 空氣回收系統 | 高 | 25-35% | 12-24 個月 | 最高效率 |

保養對消耗量的影響

透過防漏、密封條件和系統優化,定期維護會顯著影響耗氣量。我們的維護計劃包括耗氣量監測,可在耗氣量變得昂貴之前發現退化情況。

有系統地優化空氣消耗,將氣動系統從能源密集型作業轉變為高效率、高成本效益的自動化解決方案。⚡

關於空氣耗氣量最佳化的常見問題

問:空氣消耗最佳化通常可以節省多少壓縮空氣成本?

適當實施的最佳化方案通常可減少 20-40% 的空氣消耗,對於中型製造設施而言,每年可節省 $15,000-50,000 元。Marcus 密歇根州的工廠通過全面優化,每年可節省 $35,000 美元。

問:降低工作壓力會影響汽缸速度和性能嗎?

適當的壓力最佳化可維持所需的性能,同時降低消耗。我們的分析可確定最低壓力需求,以保持速度和作用力特性,同時消除過度加壓造成的浪費。

問:空氣消耗最佳化投資的典型回本期是多久?

簡單的壓力最佳化只需最少的投資即可立即節省成本。閥門升級通常可在 6-12 個月內收回成本,而全面的系統改造則可在 12-24 個月內收回成本,這取決於能源成本和使用模式。

問:您如何衡量和監控空氣消耗量的改善?

我們提供流量測量系統和監控軟體,可即時追蹤消耗量,從而持續優化和驗證節約效果。這些系統還能在影響效率之前發現系統退化和維護需求。

問:是否可以在不停工的情況下實施空氣消耗最佳化?

大多數的優化措施都可以在排定的維護時段內實施,或者在正常運營期間逐步實施。我們的分階段實施方法可以將生產中斷降到最低,同時在每個階段完成後都能立即產生效益。