Всеки мениджър на завод, с когото съм работил, се сблъсква с един и същ проблем: непредвидими разходи за поддръжка, които разрушават бюджетите и производствените графици. Безпокойството от това, че не се знае кога критичните компоненти ще се повредят, води или до разточителна свръхподдръжка, или до скъпи аварийни ремонти. Съществува по-добър подход, който превръща тази несигурност в предвидими разходи.

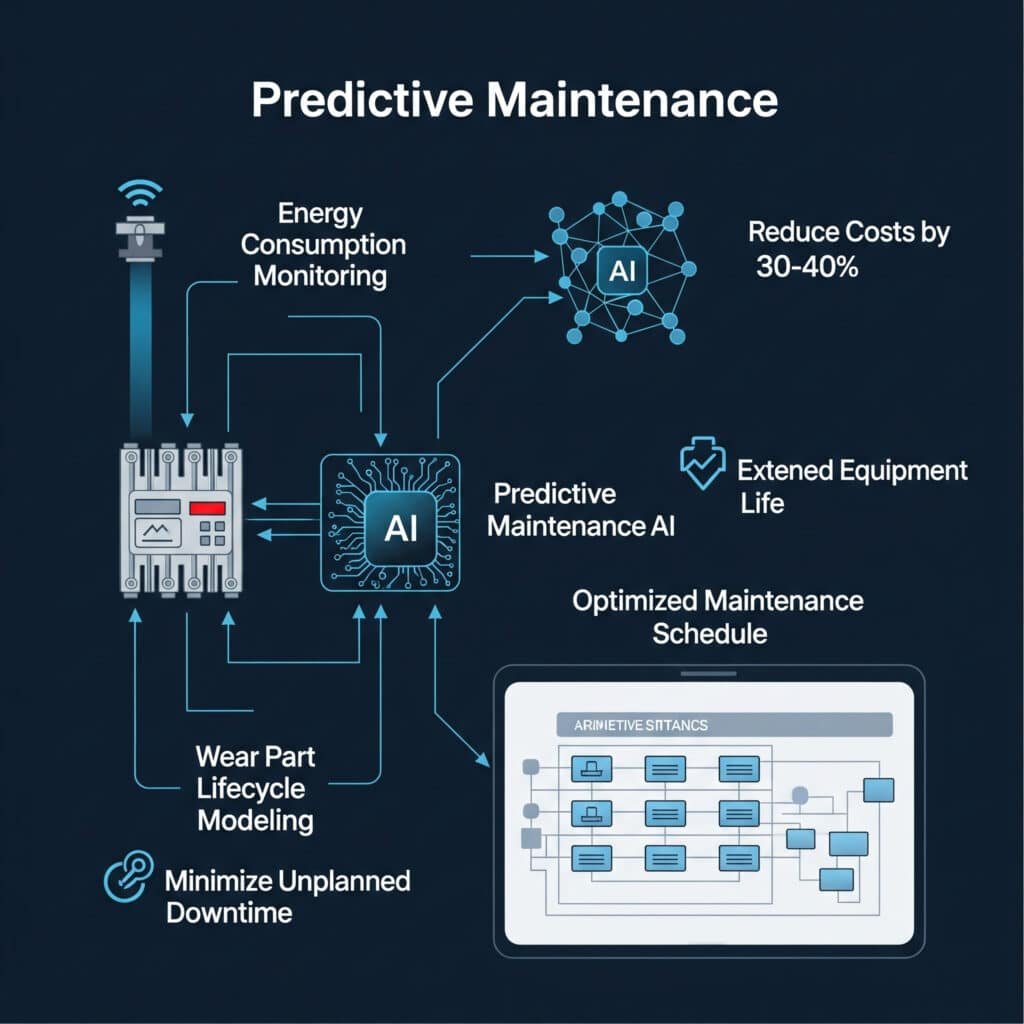

Предсказуема поддръжка1 за пневматични системи съчетава моделиране на жизнения цикъл на износващите се части, мониторинг на потреблението на енергия и планиране на превантивната поддръжка, за да намали общите разходи за поддръжка с 30-40%, като същевременно удължава живота на оборудването и свежда до минимум непланираните престои.

Миналото тримесечие посетих производствено предприятие в Уисконсин, където ръководителят на поддръжката ми показа "стената на срама" - колекция от повредени безпръчкови цилиндри, които са причинили спиране на производството. След като приложиха нашия подход за прогнозна поддръжка, те не добавиха нито един цилиндър към тази стена в продължение на повече от 8 месеца. Позволете ми да ви покажа как го направихме.

Съдържание

- Модел за прогнозиране на подмяната на износващите се части

- Ръководство за избор на система за енергиен мониторинг

- Сравнение на разходите за превантивна поддръжка

- Заключение

- Често задавани въпроси относно анализа на разходите за поддръжка

Как можете точно да предвидите кога ще се повредят частите на цилиндрите без пръти?

Предвиждането на повредата на износващите се части традиционно е повече изкуство, отколкото наука, като повечето графици за поддръжка се основават на препоръките на производителя, които рядко отчитат специфичните условия на работа.

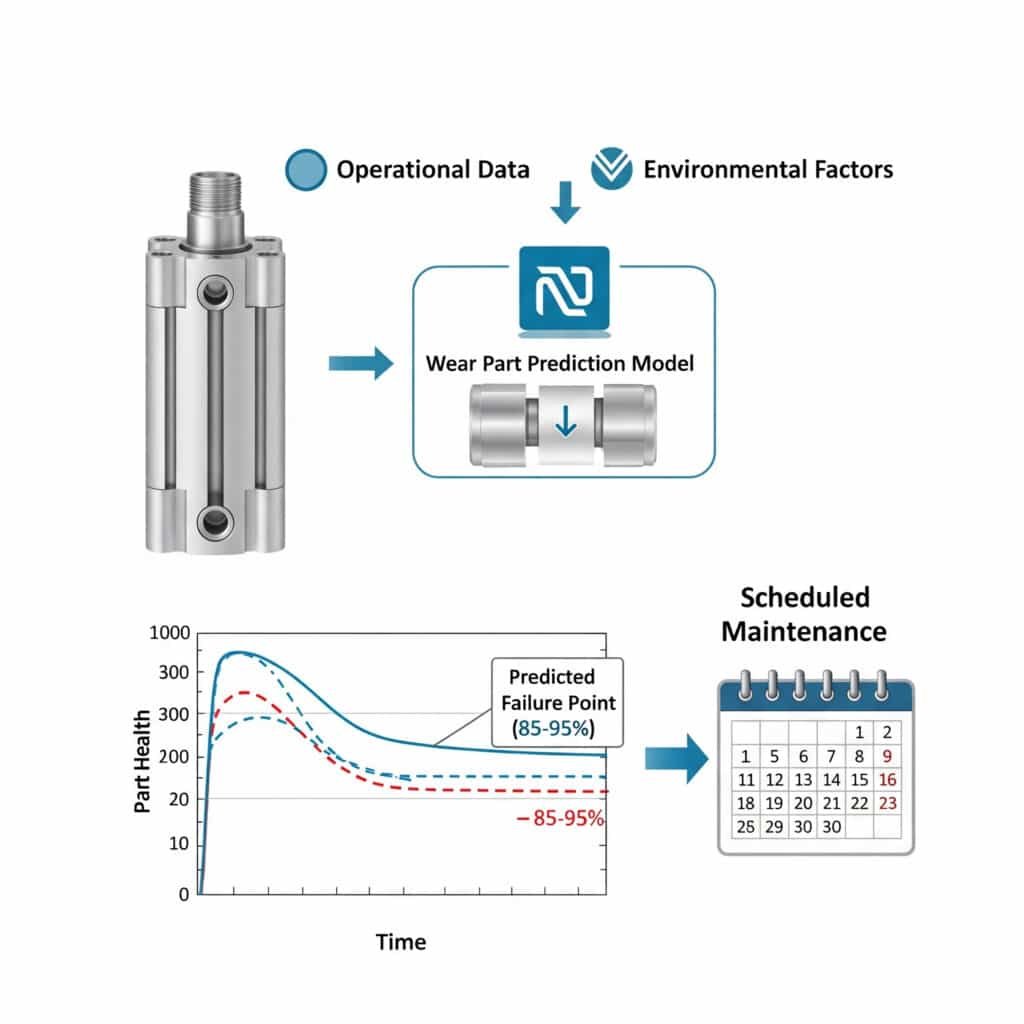

Модели за прогнозиране на износващи се части2 използват оперативни данни, фактори на околната среда и специфични за компонентите алгоритми за прогнозиране на точките на повреда с точност 85-95%, което позволява планиране на поддръжката по време на планиран престой, а не в аварийни ситуации.

Ключови променливи при прогнозиране на жизнения цикъл на износващите се части

След като анализирах хиляди повреди на компоненти в различни индустрии, идентифицирах тези критични фактори, които определят продължителността на живота на износващите се части:

Фактори на работната среда

| Фактор | Ниво на въздействие | Влияние върху продължителността на живота |

|---|---|---|

| Температура | Висока | ±15% за отклонение от 10°C |

| Влажност | Среден | -5% за 10% над оптималното |

| Замърсители | Много висока | До -70% в мръсна среда |

| Честота на цикъла | Висока | Линейна зависимост от износването |

Специфични за компонента съображения

За пневматични без родословна конкретно за цилиндрите, тези фактори оказват най-голямо влияние върху живота на износващите се части:

- Съвместимост на уплътнителните материали

- Консистенция на смазването

- Условия за странично натоварване

- Процент на използване на инсулт

Изграждане на модел за прогнозиране

Препоръчвам трифазен подход за разработване на вашия модел за прогнозиране на износването на частите:

Етап 1: Събиране на данни

Започнете с документиране на текущите модели на подмяна и условията на работа. За един клиент от автомобилната индустрия в Мичиган инсталирахме прости броячи на циклите на техните цилиндри без пръти и проследихме условията на околната среда само за 30 дни. Тези базови данни разкриха, че графикът им за поддръжка се разминава с действителните модели на износване средно с 42%.

Етап 2: Разпознаване на модели

Потърсете корелации между условията на работа и честотата на отказите. Нашият анализ на данни обикновено разкрива, че:

- Цилиндри, работещи при >80% от номиналното налягане, се повреждат 2,3 пъти по-бързо

- Температурните колебания >15°C ускоряват износването на уплътнението от 37%

- Непостоянното смазване намалява живота на лагерите с до 60%

Етап 3: Изпълнение на модела

Внедрете прогнозен модел, който отчита специфичните ви условия. Той може да варира от обикновена електронна таблица до усъвършенствани системи за наблюдение.

Проучване на случай: Завод за преработка на храни

Предприятие за преработка на храни в Пенсилвания е подменяло уплътненията на цилиндри без пръти на всеки 3 месеца съгласно препоръката на производителя. След като приложиха нашия модел за прогнозиране, те откриха, че някои агрегати могат безопасно да работят 5 месеца, докато други, намиращи се в по-сурова среда, се нуждаят от подмяна на 2,5 месеца. Този целенасочен подход намали общите им разходи за резервни части с 23%, като същевременно намали непланираните престои с 47%.

Коя система за енергиен мониторинг ще ви даде най-подходящите данни?

Консумацията на енергия често представлява 70-80% от разходите за целия живот на пневматичната система, но повечето програми за поддръжка се фокусират изключително върху подмяната на компонентите, като пренебрегват този основен фактор за разходите.

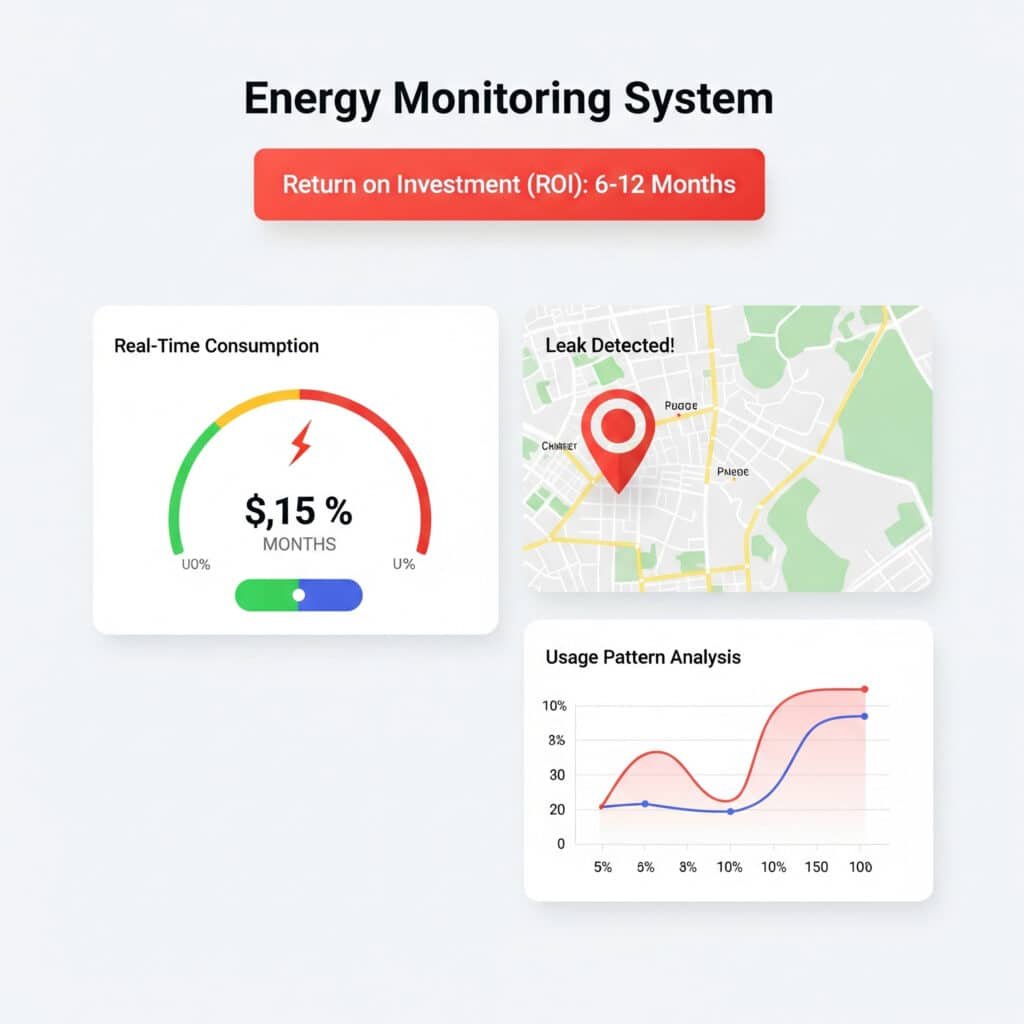

Идеалната система за мониторинг на енергията осигурява данни за потреблението в реално време, възможности за откриване на течове и анализ на моделите на използване, които идентифицират неефективността. Системите с тези функции обикновено осигуряват възвръщаемост на инвестициите в рамките на 6-12 месеца чрез намаляване на разходите за енергия и ранно откриване на проблеми.

Критерии за избор на система за мониторинг

Когато помагам на клиентите да изберат системи за мониторинг на енергията, оценявам възможностите спрямо тези важни изисквания:

| Функции | Значение | Полза |

|---|---|---|

| Наблюдение в реално време | Essential | Незабавно идентифициране на проблема |

| Анализ на исторически данни | Висока | Разпознаване на модели и тенденции |

| Възможност за интегриране | Среден | Свързване към съществуващи системи |

| Функционалност за предупреждение | Висока | Проактивно уведомяване за проблеми |

| Инструменти за визуализация | Среден | По-лесно тълкуване от страна на персонала |

Видове системи за наблюдение

В зависимост от сложността на системата и бюджета ви, това са трите основни категории, които трябва да разгледате:

Основни системи за наблюдение

- Цена: $500-2,000

- Характеристики: Разходомери, сензори за налягане, основно регистриране на данни

- Най-добър за: Малки системи, ограничени бюджети

- Ограничения: Необходим е ръчен анализ на данните

Междинни системи за наблюдение

- Цена: $2,000-8,000

- Характеристики: Мрежови сензори, автоматизирано отчитане, основни анализи

- Най-добър за: Средно големи операции с множество пневматични системи

- Ограничения: Ограничени възможности за прогнозиране

Усъвършенствани системи за наблюдение

- Цена: $8,000-25,000

- Характеристики: Анализи с помощта на AI3, сигнали за прогнозна поддръжка, цялостна интеграция

- Най-добър за: Големи операции, при които престоят е изключително скъп

- Ограничения: Изисква се техническа експертиза, за да се постигне максимална стойност

Стратегия за изпълнение

За повечето клиенти препоръчвам този поетапен подход:

- Базова оценка: Инсталиране на временно наблюдение на критични системи за установяване на моделите на потребление

- Идентифициране на горещи точки: Целеви постоянен мониторинг на 20% системи, които консумират 80% енергия

- Постепенно разширяване: Разширяване на мониторинга до допълнителни системи при доказана възвръщаемост на инвестициите

Показатели за успех на мониторинга на енергията

Когато оценявате работата на системата, се фокусирайте върху тези ключови показатели:

- Степен на откриване на течове (цел: идентифициране на 90%+ на течове >1 CFM)

- Намаляване на потреблението на енергия (типично: 15-30% през първата година)

- Време за откриване на аномалия (цел: <24 часа от възникването)

- Корелация с обема на производството (позволява изчисляване на разходите за енергия на единица продукция)

По-евтина ли е превантивната поддръжка от реактивната?

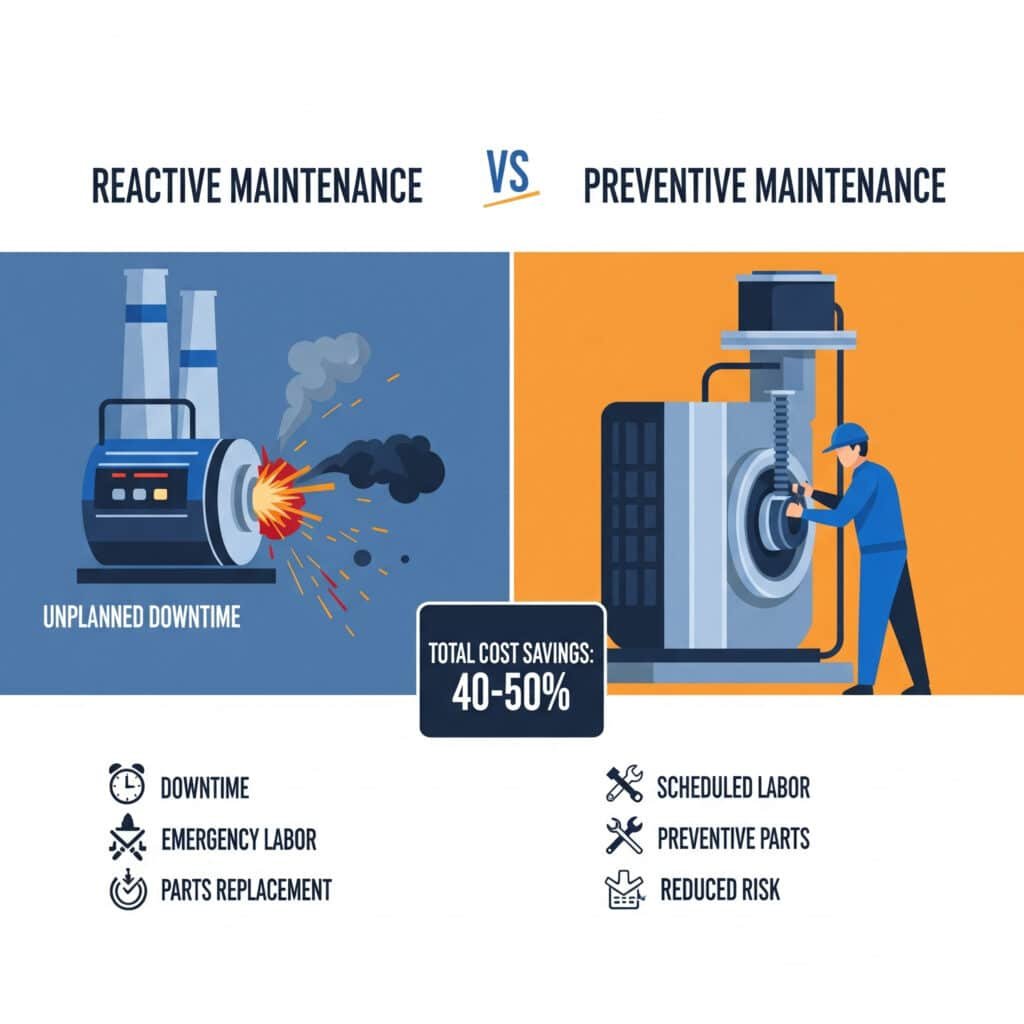

Дебатът между подходите за превантивна и реактивна поддръжка често се фокусира върху непосредствените разходи, а не върху общото финансово въздействие. Този тесен поглед води до това, че много операции допускат скъпоструващи дългосрочни грешки.

Превантивната поддръжка обикновено струва 25-35% по-малко от реактивната поддръжка, когато се отчитат всички фактори, включително разходи за части, труд, загуби от престой и продължителност на живота на оборудването. Специално за пневматичните системи икономиите могат да достигнат 40-50% поради каскадния характер на повредите на компонентите.

Изчерпателно сравнение на разходите

Този анализ сравнява действителните разходи за различни подходи за поддръжка на типична производствена линия с 24 пневматични цилиндъра без пръти:

| Фактор на разходите | Реактивен подход | Превантивен подход | Предсказващ подход |

|---|---|---|---|

| Разходи за части (годишно) | $12,400 | $9,800 | $7,200 |

| Часове труд (годишно) | 342 | 286 | 198 |

| Часове престой (годишно) | 78 | 32 | 14 |

| Стойност на производствените загуби | $156,000 | $64,000 | $28,000 |

| Продължителност на живота на оборудването | 5,2 години | 7,8 години | 9,3 години |

| Общи разходи за 5 години | $923,000 | $408,000 | $215,000 |

Скрити разходи за реактивна поддръжка

Когато изчислявате истинските разходи за реактивна поддръжка, не пренебрегвайте тези често пропускани фактори:

Преки скрити разходи

- Премии за спешна доставка (обикновено 20-50% над стандартните разходи за части)

- Цени за извънреден труд (средно 1,5 пъти повече от стандартните цени)

- Ускорено производство за наваксване на пропуски

Косвени скрити разходи

- Проблеми с качеството от прибързани ремонти (средно увеличение на дефектите с 2-5%)

- Въздействие на пропуснатите доставки върху удовлетвореността на клиентите

- Стрес и текучество на персонала в резултат на културата на управление на кризи

Рамка за прилагане на превантивна поддръжка

За клиенти, които преминават към превантивна поддръжка, препоръчвам този подход за внедряване:

Фаза 1: Идентифициране на критичната система

Започнете със системите, които имат най-високи разходи за престой или честота на повредите. За клиент, занимаващ се с опаковане в Тексас, установихме, че пневматичната система на линията за опаковане на кашони е причинила 43% от общия престой, въпреки че представлява само 12% от общата стойност на оборудването.

Етап 2: Разработване на график за поддръжка

Създаване на оптимизирани графици за поддръжка въз основа на:

- Препоръки на производителя (само отправна точка)

- Исторически данни за повреди (най-ценният ви ресурс)

- Фактори на работната среда

- Ограничения на производствения график

Етап 3: Разпределение на ресурсите

Определяне на оптимален брой служители и запаси от части въз основа на:

- Продължителност и сложност на задачите за поддръжка

- Необходими нива на умения

- Време за доставка на частите и изисквания за съхранение

Измерване на успеха на превантивната поддръжка

Проследявайте тези ключови показатели за ефективност, за да потвърдите програмата си за превантивна поддръжка:

- Средно време между отказите (MTBF)4 - цел: увеличение с >40%

- Разходи за поддръжка като % от стойността на активите - цел: <5% годишно

- Съотношение между планирана и непланирана поддръжка - цел: >85% планирана

- Обща ефективност на оборудването (OEE)5 - цел: увеличение с >15%

Заключение

Прилагането на цялостен подход за анализ на разходите за поддръжка чрез моделиране на прогнози за износващите се части, мониторинг на енергията и стратегии за превантивна поддръжка може да промени надеждността на вашата пневматична система, като същевременно значително намали общите разходи. Подходът, основан на данни, елиминира догадките и създава предвидими бюджети за поддръжка.

Често задавани въпроси относно анализа на разходите за поддръжка

Какъв е средният срок на възвръщаемост на инвестициите при внедряване на прогнозна поддръжка?

Типичният срок за възвръщаемост на инвестициите при внедряване на прогнозна поддръжка е 6-18 месеца, като при пневматичните системи възвръщаемостта често е по-бърза поради високата им консумация на енергия и критичната им роля в производствените процеси.

Как се изчислява истинската цена на престоя за планиране на поддръжката?

Изчислете истинските разходи за престой, като добавите преките производствени загуби (почасова стойност на продукцията × часове на престой), разходите за труд (часове за ремонт × ставка за труд), разходите за части и непреките разходи като пропуснати доставки, проблеми с качеството и извънреден труд за наваксване.

Кои износващи се части в безпрътовите пневматични цилиндри обикновено се повреждат първи?

При безпрътовите пневматични цилиндри уплътненията и лагерите обикновено се повреждат първи, като уплътненията са най-често срещаната точка на повреда (на тях се дължат приблизително 60% от повредите) поради постоянното им триене и излагане на замърсители.

Колко често трябва да се калибрират системите за енергиен мониторинг?

Системите за мониторинг на енергията трябва да се калибрират поне веднъж годишно, като за критичните системи се изисква калибриране на полугодие. Системите, които са изложени на тежки условия или измерват силно променливи натоварвания, може да изискват тримесечно калибриране.

Какъв процент от бюджета за поддръжка трябва да се разпредели за превантивни и реактивни дейности?

В една добре оптимизирана програма за поддръжка приблизително 70-80% от бюджета трябва да бъде разпределен за превантивни дейности, 15-20% за прогнозни технологии и само 5-10% да бъде запазен за наистина непредсказуема реактивна поддръжка.

Как влияе качеството на въздуха върху разходите за поддръжка на пневматичните системи?

Качеството на въздуха оказва драматично влияние върху разходите за поддръжка, като проучванията показват, че всяко подобрение на качеството на въздуха с 3 точки по ISO (например от клас 4 по ISO 8573-1 до клас 1) намалява честотата на подмяна на износващите се части с 30-45% и удължава общия живот на системата с 15-25%.

-

Предоставя подробно обяснение на прогнозната поддръжка (PdM) - проактивна стратегия, която използва инструменти и техники за анализ на данни за откриване на аномалии в работата и възможни дефекти в процесите и оборудването, така че те да бъдат отстранени, преди да доведат до повреда. ↩

-

Описва "кривата на ваната" - класически модел на инженеринг на надеждността, който представя честотата на отказите на даден продукт през целия му жизнен цикъл, състоящ се от три фази: детска смъртност, нормален живот и износване. Това е ключова концепция в моделирането на жизнения цикъл. ↩

-

Предлага преглед на начините, по които изкуственият интелект (ИИ) се прилага в производството за задачи като прогнозна поддръжка, контрол на качеството, оптимизация на веригата за доставки и планиране на производството, често като част от инициативите "Индустрия 4.0". ↩

-

Предоставя ясно определение на средното време между повредите (MTBF) - ключов показател за ефективност, който измерва средното време, изминало между присъщите на даден ремонтируем актив повреди по време на нормална работа на системата, което показва неговата надеждност. ↩

-

Обяснява общата ефективност на оборудването (OEE) - стандартен показател за измерване на производствената производителност, който се изчислява чрез умножаване на три фактора: Наличност, Производителност и Качество. ↩