Trápí vás nevysvětlitelné ztráty účinnosti vašich pneumatických systémů? Nejste sami. Mnoho inženýrů se zaměřuje výhradně na mechanické aspekty a přehlíží hlavního viníka: termodynamické ztráty. Tito neviditelní zabijáci účinnosti mohou váš systém stlačeného vzduchu připravit o výkon i ziskovost.

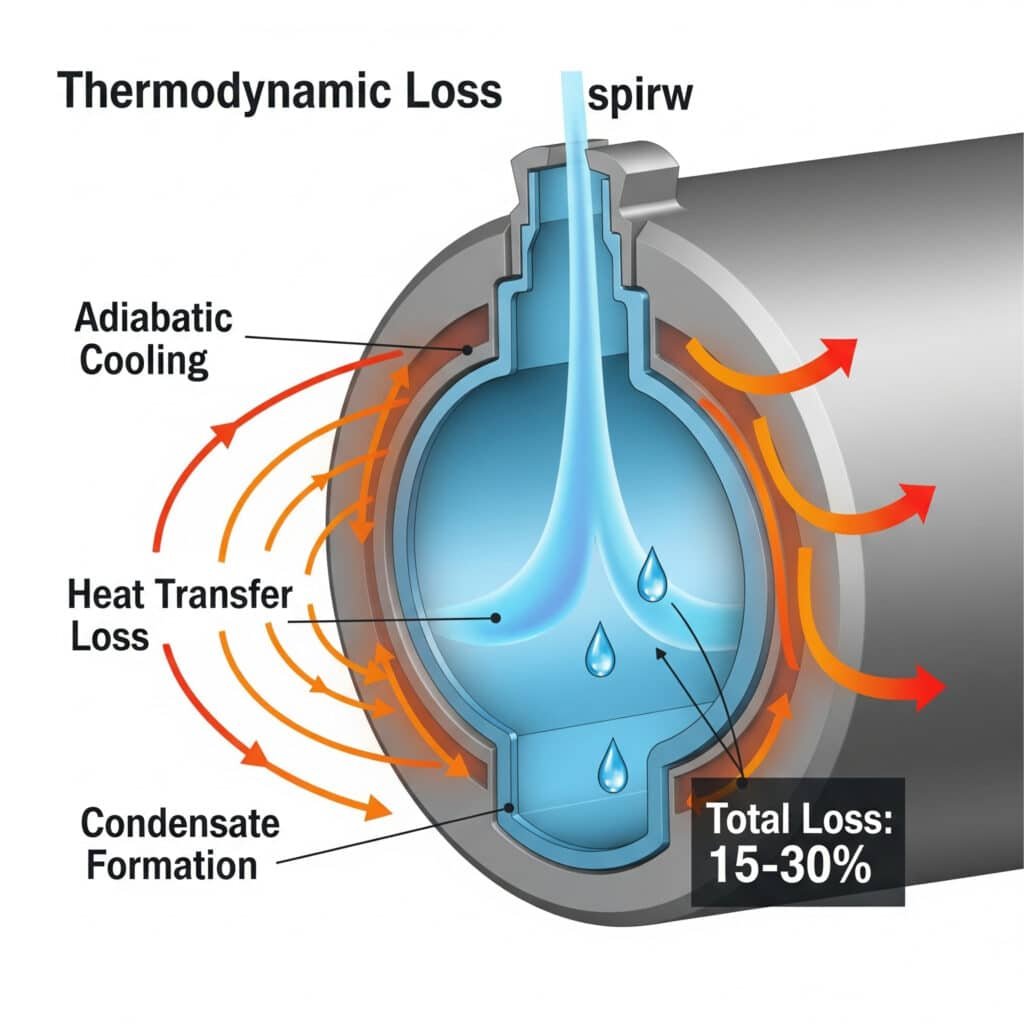

K termodynamickým ztrátám v pneumatických systémech dochází v důsledku teplotních změn během provozu. adiabatická expanze1, přenosu tepla stěnami válce a ztrátě energie při tvorbě kondenzátu. Tyto ztráty obvykle představují 15-30% celkové spotřeby energie v průmyslových pneumatických systémech, přesto jsou při návrhu a optimalizaci systému často opomíjeny.

Za více než 15 let práce ve společnosti Bepto s pneumatickými systémy v různých průmyslových odvětvích jsem viděl, jak společnosti získávají zpět tisíce nákladů na energii díky řešení těchto často opomíjených termodynamických faktorů. Podělím se s vámi o to, co jsem se naučil o identifikaci a minimalizaci těchto ztrát.

Obsah

- Jak ovlivňuje adiabatická expanze výkon pneumatického systému?

- Jaké jsou skutečné náklady na ztráty vedením tepla v pneumatických válcích?

- Proč je tvorba kondenzátu skrytou příčinou snížení účinnosti?

- Závěr

- Často kladené otázky o termodynamických ztrátách v pneumatických systémech

Jak ovlivňuje adiabatická expanze výkon pneumatického systému?

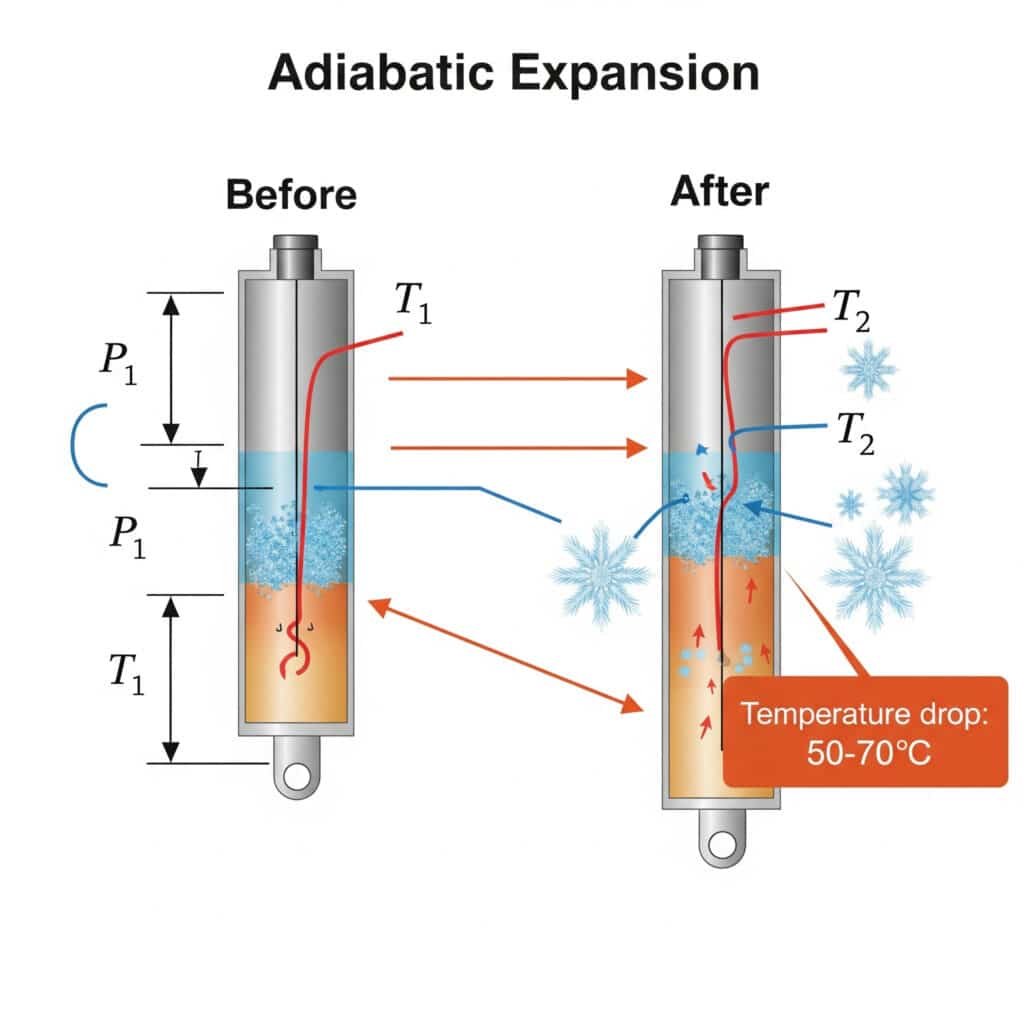

Při expanzi stlačeného vzduchu ve válci nedochází pouze k pohybu, ale také k výrazným teplotním změnám, které ovlivňují výkon systému, životnost součástí a energetickou účinnost.

Adiabatická expanze v pneumatických systémech způsobuje pokles teploty vzduchu podle rovnice T₂ = T₁(P₂/P₁)^((γ-1)/γ), kde γ je teplota vzduchu. poměr tepelné kapacity2 (1,4 pro vzduch). Tento pokles teploty může při rychlé expanzi dosáhnout 50-70 °C pod teplotu okolí, což způsobuje snížení výkonu, problémy s kondenzací a namáhání materiálu.

Pochopení této změny teploty má praktické důsledky pro konstrukci a provoz pneumatického systému. Dovolte mi, abych to rozdělil na praktické poznatky.

Fyzikální podstata adiabatické expanze

Adiabatická expanze nastává, když se plyn rozpíná bez přenosu tepla do okolí nebo z okolí:

- Při zvětšování objemu stlačeného vzduchu klesá jeho vnitřní energie.

- Tento pokles energie se projevuje jako pokles teploty.

- Proces probíhá dostatečně rychle, takže dochází k minimálnímu přenosu tepla stěnami válců.

- Změna teploty je úměrná tlakovému poměru zvýšenému na mocninu

Výpočet změn teploty v reálných systémech

Podívejme se, jak vypočítat změnu teploty v typickém pneumatickém válci:

| Parametr | Vzorec | Příklad |

|---|---|---|

| Počáteční teplota (T₁) | Okolní nebo napájecí teplota | 20°C (293K) |

| Počáteční tlak (P₁) | Přívodní tlak | 6 barů (600 kPa) |

| Konečný tlak (P₂) | Atmosférický nebo protitlak | 1 bar (100 kPa) |

| Poměr tepelné kapacity (γ) | Pro vzduch = 1,4 | 1.4 |

| Konečná teplota (T₂) | T₁(P₂/P₁)^((γ-1)/γ) | 293K × (1/6)^(0.286) = 173K (-100°C) |

| Praktická závěrečná teplota | Vyšší v důsledku neideálních podmínek | Obvykle -20 °C až -40 °C |

Dopady adiabatického chlazení v reálném světě

Tento dramatický pokles teploty má několik praktických důsledků:

- Snížený silový výkon: Chladnější vzduch má při stejném objemu nižší tlak.

- Kondenzace a mrznutí: Vlhkost ve vzduchu může kondenzovat nebo zmrznout.

- Křehkost materiálu: Některé polymery se při nízkých teplotách stávají křehkými

- Změny výkonu těsnění: Elastomery při nízkých teplotách tvrdnou a mohou unikat.

- Tepelné namáhání: Opakované teplotní cykly mohou způsobit únavu materiálu.

Kdysi jsem pracovala s Jennifer, procesní inženýrkou v továrně na balení potravin v Minnesotě. V zimních měsících docházelo k záhadným poruchám jejích válců bez tyčí. Po vyšetřování jsme zjistili, že sušička vzduchu v závodě neodstraňuje dostatečnou vlhkost a adiabatické chlazení způsobuje tvorbu ledu uvnitř lahví. Teplota během expanze klesala z 15 °C na přibližně -25 °C.

Instalací lepšího sušiče vzduchu a použitím válců s těsněním dimenzovaným na nižší teploty jsme poruchy zcela odstranili.

Strategie pro zmírnění účinků adiabatického chlazení

Minimalizovat negativní dopady adiabatického chlazení:

- Použití vhodných těsnicích materiálů: Zvolte elastomery kompatibilní s nízkými teplotami.

- Zajistěte správné sušení na vzduchu: Udržujte nízké rosné body, aby nedocházelo ke kondenzaci.

- Zvažte předehřev: V extrémních případech předehřejte přiváděný vzduch.

- Optimalizace doby cyklu: Vyčkejte dostatečně dlouho na vyrovnání teploty

- Používejte vhodná maziva: Vybírejte maziva, která si zachovávají výkon při nízkých teplotách.

Jaké jsou skutečné náklady na ztráty vedením tepla v pneumatických válcích?

Vedení tepla stěnami válců představuje významnou, ale často přehlíženou energetickou ztrátu v pneumatických systémech. Pochopení a kvantifikace těchto ztrát vám může pomoci zlepšit účinnost systému a snížit provozní náklady.

Ztráty vedením tepla v pneumatických válcích vznikají, když teplotní rozdíly způsobují přenos energie přes stěny válce. Tyto ztráty lze kvantifikovat pomocí rovnice Q = kA(T₁-T₂)/d, kde Q je rychlost přenosu tepla, k je tepelná vodivost3, A je plocha povrchu a d je tloušťka stěny. V typických průmyslových systémech představují tyto ztráty 5-15% celkové spotřeby energie.

Podívejme se, jak tyto ztráty ovlivňují vaše pneumatické systémy a co s nimi můžete dělat.

Kvantifikace ztrát vedením tepla

Vedení tepla stěnami válce lze vypočítat pomocí:

| Parametr | Vzorec/hodnota | Příklad |

|---|---|---|

| Tepelná vodivost (k) | Specifické materiály | Hliník: 205 W/m-K |

| Plocha povrchu (A) | π × D × L | Pro válec 40 × 200 mm: 0.025m² |

| Teplotní rozdíl (ΔT) | T₁ - T₂ | 30 °C (typicky za provozu) |

| Tloušťka stěny (d) | Parametr návrhu | 3 mm (0,003 m) |

| Rychlost přenosu tepla (Q) | Q = kA(T₁-T₂)/d | Q = 205 × 0,025 × 30 / 0,003 = 51 250 W (teoretické maximum) |

| Praktické tepelné ztráty | Nižší z důvodu přerušovaného provozu | Obvykle 50-500 W v závislosti na pracovním cyklu |

Vliv materiálu na ztráty vedením tepla

Různé materiály válců vedou teplo velmi rozdílnou rychlostí:

| Materiál | Tepelná vodivost (W/m-K) | Relativní tepelné ztráty | Běžné aplikace |

|---|---|---|---|

| Hliník | 205 | Vysoká | Standardní průmyslové lahve |

| Ocel | 50 | Střední | Těžké aplikace |

| Nerezová ocel | 16 | Nízká | Potraviny, chemikálie, korozivní prostředí |

| Technické polymery | 0.2-0.5 | Velmi nízká | Lehké, specializované aplikace |

Případová studie: Úspory energie díky výběru materiálu

Minulý rok jsem pracoval s Davidem, inženýrem pro udržitelný rozvoj ve farmaceutické společnosti v New Jersey. Jeho závod používal standardní hliníkové lahve bez tyčí v prostředí čistých prostor s řízenou teplotou. Systém HVAC pracoval přesčas, aby odvedl teplo generované pneumatickým systémem.

Přechodem na kompozitní válce s polymerními tělesy pro nekritické aplikace jsme snížili přenos tepla o více než 90%. Tato změna ušetřila přibližně 12 000 kWh ročně na nákladech za energii na vytápění, větrání a klimatizaci při zachování požadovaných procesních teplot.

Strategie tepelné izolace pneumatických systémů

Snížení ztrát vedením tepla:

- Výběr vhodných materiálů: Zohlednění tepelné vodivosti při výběru materiálu

- Použít izolaci: Vnější izolace může snížit přenos tepla

- Optimalizace pracovních cyklů: Minimalizace doby nepřetržitého provozu

- Kontrola okolních podmínek: Snižte teplotní rozdíly, pokud je to možné

- Zvažte kompozitní konstrukce: Použití tepelných přestávek v konstrukci lahví

Výpočet finančního dopadu ztrát vedením tepla

Stanovení dopadu ztrát vedením tepla na náklady:

- Vypočítejte tepelné ztráty ve wattech podle výše uvedeného vzorce.

- Přepočítejte na kWh vynásobením provozními hodinami a vydělením 1000.

- Vynásobte náklady na elektřinu za kWh

- U prostředí s řízenou klimatizací HVAC připočtěte dodatečné náklady na chlazení.

Pro systém s průměrnou tepelnou ztrátou 500 W v provozu 2000 hodin ročně při ceně $0,12/kWh:

- Roční náklady na energii = 500W × 2000h ÷ 1000 × $0,12 = $120

- Pro zařízení s 50 lahvemi: $6 000 ročně

Proč je tvorba kondenzátu skrytou příčinou snížení účinnosti?

Tvorba kondenzátu v pneumatických systémech je více než jen nepříjemná údržba - je to významný zdroj plýtvání energií, poškození součástí a problémů s výkonem.

Kondenzát se v pneumatických systémech tvoří, když teplota vzduchu klesne pod jeho hodnotu. rosný bod4 podle vzorce m = V × ρ × (ω₁ - ω₂), kde m je hmotnost kondenzátu, V je objem vzduchu, ρ je hustota vzduchu a ω je poměr vlhkosti. Tato kondenzace může snížit účinnost o 3-8%, způsobit korozi a vést k nepředvídatelnému provozu beztlakových válců a dalších pneumatických součástí.

Podívejme se na praktické důsledky tvorby kondenzátu a na to, jak ji předvídat a předcházet jí.

Předpověď tvorby kondenzátu

Předvídání tvorby kondenzátu v pneumatickém systému:

| Parametr | Vzorec/zdroj | Příklad |

|---|---|---|

| Objem vzduchu (V) | Objem válce × počet cyklů | 0,25l láhev × 1000 cyklů = 250L |

| Hustota vzduchu (ρ) | Závisí na teplotě a tlaku | ~1,2 kg/m³ za standardních podmínek |

| Počáteční poměr vlhkosti (ω₁) | Z psychrometrický graf5 | 0,010 kg vody/kg vzduchu při 20 °C, relativní vlhkosti 60% |

| Konečný poměr vlhkosti (ω₂) | Při nejnižší teplotě systému | 0,002 kg vody/kg vzduchu při -10 °C |

| Hmotnost kondenzátu (m) | m = V × ρ × (ω₁ - ω₂) | 250 l × 0,0012 kg/l × (0,010-0,002) = 0,0024 kg |

| Denní kondenzát | Vynásobte denními cykly | ~2,4 g denně pro tento příklad |

Skryté náklady na kondenzát

Tvorba kondenzátu ovlivňuje pneumatické systémy několika způsoby:

- Energetické ztráty: Kondenzací se uvolňuje teplo, které bylo předtím dodáno při kompresi.

- Zvýšené tření: Voda snižuje účinnost mazání a zvyšuje tření.

- Poškození součásti: Koroze a účinky vodního rázu poškozují ventily a válce.

- Nepředvídatelný provoz: Různé množství vody ovlivňuje časování a výkonnost systému.

- Zvýšená údržba: Vypouštění kondenzátu vyžaduje čas na údržbu a odstávku systému.

Rosný bod a výkon systému

Teplota rosného bodu je rozhodující pro předpověď místa, kde bude docházet ke kondenzaci:

| Tlak rosný bod | Dopad na systém | Doporučené aplikace |

|---|---|---|

| +10°C | Výrazná kondenzace | Pouze pro nekritická, teplá prostředí. |

| +3°C | Mírná kondenzace | Všeobecné průmyslové použití ve vytápěných budovách |

| -20°C | Minimální kondenzace | Přesná zařízení, venkovní aplikace |

| -40°C | Prakticky žádná kondenzace | Kritické systémy, potravinářské/farmaceutické aplikace |

| -70°C | Žádná kondenzace | Polovodiče, specializované aplikace |

Případová studie: Řešení přerušovaných poruch pomocí regulace rosného bodu

Nedávno jsem spolupracovala s Marií, vedoucí údržby u výrobce automobilových dílů v Michiganu. V jejím závodě docházelo k přerušovaným poruchám beztyčových systémů polohování válců, zejména během vlhkých letních měsíců.

Analýza odhalila, že jejich systém stlačeného vzduchu má tlakový rosný bod +5 °C. Když vzduch v lahvích expandoval, teplota klesla přibližně na -15 °C, což způsobilo značnou kondenzaci. Tato voda rušila snímače polohy a způsobovala korozi regulačních ventilů.

Modernizací sušičky vzduchu na tlakový rosný bod -25 °C jsme zcela odstranili problémy s kondenzací. Spolehlivost systému se zvýšila z 92% na 99,7% a náklady na údržbu se snížily přibližně o $32 000 ročně.

Strategie pro minimalizaci problémů s kondenzátem

Snížení problémů souvisejících s kondenzátem:

- Instalace vhodných sušiček vzduchu: Sušičky vybírejte podle požadovaného tlakového rosného bodu.

- Použití odlučovačů vody: Instalace na strategických místech systému

- Použití tepelného trasování: Zabraňte kondenzaci ve venkovním nebo chladném prostředí.

- Zavedení správného odvodnění: Zajistěte, aby všechny nízké body měly automatické vypouštění

- Sledování rosného bodu: Použití snímačů rosného bodu ke zjištění problémů s výkonem sušičky

Výpočet návratnosti investic do zdokonaleného sušení vzduchem

ospravedlnit investice do lepšího sušení vzduchu:

- Odhad současných nákladů souvisejících s kondenzátem (údržba, prostoje, problémy s kvalitou výrobků).

- Výpočet energetických ztrát při tvorbě kondenzátu

- Stanovení nákladů na modernizaci sušicího zařízení

- Porovnání ročních úspor s investičními náklady

Pro středně velký systém produkující 5 l kondenzátu denně:

- Snížení nákladů na údržbu: ~$15,000/rok

- Úspory energie: ~$3,000/rok

- Snížení problémů s kvalitou výrobků: ~$20 000/rok

- Náklady na modernizaci sušičky: $25,000

- Doba návratnosti: méně než 1 rok

Závěr

Pochopení a řešení termodynamických ztrát - od vlivu teploty adiabatické expanze až po ztráty vedením tepla a tvorbu kondenzátu - může výrazně zlepšit účinnost, spolehlivost a životnost pneumatických systémů. Použitím výpočtových modelů a strategií uvedených v tomto článku můžete optimalizovat své aplikace beztlakových válců a dalších pneumatických komponent pro dosažení maximálního výkonu a minimálních provozních nákladů.

Často kladené otázky o termodynamických ztrátách v pneumatických systémech

O kolik vlastně klesne teplota vzduchu při expanzi v pneumatickém válci?

V typickém pneumatickém válci může teplota vzduchu při rychlé expanzi z tlaku 6 barů na atmosférický tlak klesnout o 40-70 °C pod teplotu okolí. To znamená, že v prostředí o teplotě 20 °C může vzduch uvnitř válce krátkodobě dosáhnout teploty až -50 °C, ačkoli přenos tepla ze stěn válce tuto teplotu v praxi zmírňuje na typických -10 °C až -30 °C.

Kolik procent energie se ztrácí vedením tepla v pneumatických válcích?

Vedení tepla stěnami válce obvykle představuje 5-15% celkové spotřeby energie v pneumatických systémech. Tato hodnota se liší v závislosti na materiálu válce, provozních podmínkách a pracovním cyklu. Hliníkové lahve mají vyšší ztráty (blížící se 15%), zatímco polymerové nebo izolované lahve mají výrazně nižší ztráty (pod 5%).

Jak vypočítám množství kondenzátu, které se vytvoří v pneumatickém systému?

Vypočítejte tvorbu kondenzátu podle vzorce m = V × ρ × (ω₁ - ω₂), kde m je hmotnost kondenzátu, V je objem použitého vzduchu, ρ je hustota vzduchu, ω₁ je počáteční poměr vlhkosti a ω₂ je poměr vlhkosti při nejnižší teplotě systému. U typického průmyslového systému, který používá 1000 l stlačeného vzduchu za hodinu, může být výsledkem 5-50 ml kondenzátu za hodinu v závislosti na okolních podmínkách a vysoušení vzduchu.

Jaký tlakový rosný bod potřebuji pro svou aplikaci?

Požadovaný tlakový rosný bod závisí na aplikaci a nejnižší teplotě vzduchu. Obecně platí, že tlakový rosný bod volte alespoň o 10 °C nižší, než je nejnižší očekávaná teplota ve vašem systému. Pro standardní vnitřní průmyslové aplikace obvykle postačuje tlakový rosný bod -20 °C. Kritické aplikace mohou vyžadovat teplotu -40 °C nebo nižší.

Jak ovlivňuje volba materiálu válce termodynamickou účinnost?

Materiál válce významně ovlivňuje termodynamickou účinnost svou tepelnou vodivostí. Hliníkové lahve (k=205 W/m-K) vedou teplo rychle, což vede k vyšším energetickým ztrátám, ale rychlejšímu vyrovnávání teplot. Nerezová ocel (k=16 W/m-K) snižuje přenos tepla přibližně o 87% ve srovnání s hliníkem. Válce na bázi polymerů mohou snížit přenos tepla o více než 99%, ale mohou mít mechanická omezení.

Jaký je vztah mezi teplotou expanze vzduchu a výkonem válce?

Expanzní teplota vzduchu přímo ovlivňuje výkon válce několika způsoby. Každý pokles teploty o 10 °C snižuje teoretický výkon síly přibližně o 3,5% v důsledku vztahu zákona ideálního plynu. Nízké teploty také zvyšují tření těsnění o 5-15% v důsledku ztvrdnutí elastomeru a mohou snížit účinnost maziva. V extrémních případech mohou velmi nízké teploty způsobit, že těsnicí materiály překročí teplotu skelného přechodu, což vede ke křehkosti a poruše.

-

Podrobně vysvětluje adiabatickou expanzi, základní termodynamický proces, při kterém se plyn rozpíná bez přenosu tepla do okolí nebo z okolí, což způsobuje výrazný pokles teploty. ↩

-

Nabízí jasnou definici poměru tepelné kapacity (známého také jako adiabatický index nebo gama), klíčové vlastnosti plynu, která určuje změnu jeho teploty při stlačování a rozpínání. ↩

-

Vysvětluje pojem tepelné vodivosti, což je vnitřní vlastnost materiálu, která měří jeho schopnost vést teplo, což je rozhodující pro výpočet tepelných ztrát stěnami součástí. ↩

-

Popisuje rosný bod, teplotu, na kterou se musí vzduch ochladit, aby se nasytil vodní párou, což je kritický parametr pro předpověď a prevenci kondenzace v pneumatických systémech. ↩

-

Poskytuje návod, jak číst a používat psychrometrický graf, složitý graf, který zobrazuje fyzikální a tepelné vlastnosti vlhkého vzduchu, což je nezbytné pro výpočet vlhkosti. ↩