Einführung

Ihre Hochgeschwindigkeitszylinder zerstören sich von innen heraus. Jeder heftige Aufprall am Ende des Hubs sendet Schockwellen durch Ihre Anlage, wodurch Befestigungshalterungen brechen, Befestigungselemente sich lösen und Präzisionskomponenten nach und nach zerstört werden. Sie haben die Dämpfungsventile eingestellt, aber die Zylinder fallen immer noch vorzeitig aus. Das Problem ist nicht die Einstellung – es ist, dass Sie die grundlegende Energieaufnahmekapazität Ihrer Dämpfung überschritten haben. 💥

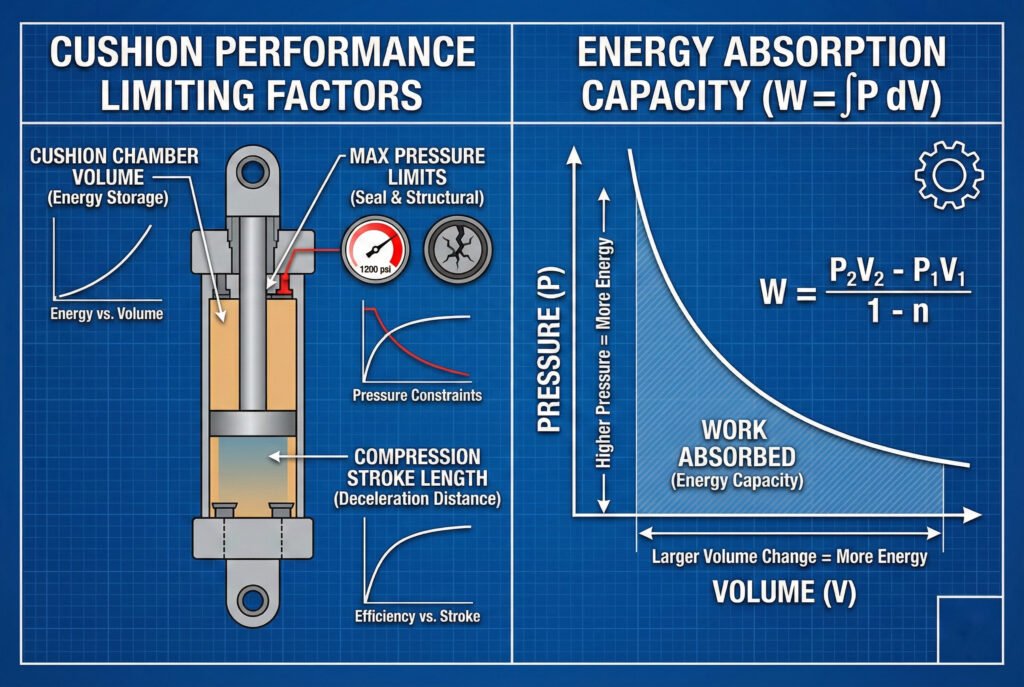

Interne Luftkissen haben begrenzte kinetische Energieabsorptionsgrenzen, die durch das Volumen der Kissen-Kammer, den maximal zulässigen Druck (typischerweise 800–1200 psi) und die Kompressionshublänge bestimmt werden, wobei die typischen Grenzen je nach Zylinderbohrungsgröße zwischen 5 und 50 Joule liegen. Das Überschreiten dieser Grenzen führt zu einem Versagen der Kissenabdichtung, strukturellen Schäden und heftigen Stößen, da das Kissen “aufschlägt” und die Masse nicht mehr abbremsen kann. Daher ist eine genaue Energieberechnung unerlässlich, um katastrophale Ausfälle in Hochgeschwindigkeits-Pneumatiksystemen zu verhindern.

Vor zwei Wochen habe ich mit Kevin zusammengearbeitet, einem Wartungsleiter bei einem Automobilzulieferer in Michigan. Seine Produktionslinie verwendete 63-mm-Kolbenstangenlose Zylinder, die 25 kg schwere Lasten mit 2,0 m/s bewegten und dabei 50 Joule kinetische Energie pro Hub erzeugten. Seine Zylinder fielen alle 6 bis 8 Wochen aus, wobei die Dichtungen der Dämpfungsvorrichtung beschädigt und die Endkappen gerissen waren. Sein OEM-Lieferant schickte immer wieder Ersatzteile, ging aber nie auf die eigentliche Ursache ein: Seine Anwendung erzeugte fast doppelt so viel Energie wie die 28 Joule, die die Dämpfungskapazität zuließ. Kein noch so großes Maß an Anpassung konnte dieses grundlegende physikalische Problem beheben. 🔧

Inhaltsübersicht

- Was bestimmt die Energieabsorptionskapazität von Luftkissen?

- Wie berechnet man die kinetische Energie in pneumatischen Systemen?

- Was passiert, wenn Sie die Grenzwerte für die Dämpfungsaufnahme überschreiten?

- Wie können Sie die Energieaufnahmekapazität steigern?

- Schlussfolgerung

- Häufig gestellte Fragen zu den Energiebegrenzungen für Luftkissen

Was bestimmt die Energieabsorptionskapazität von Luftkissen?

Das Verständnis der physikalischen Faktoren, die die Leistung von Dämpfern einschränken, verdeutlicht, warum manche Anwendungen die sicheren Betriebsgrenzen überschreiten. 📊

Die Energieaufnahmefähigkeit eines Luftkissens wird durch drei Hauptfaktoren bestimmt: das Volumen der Kissen-Kammer (ein größeres Volumen speichert mehr Energie), den maximalen sicheren Druck (in der Regel durch Dichtungs- und Strukturwerte auf 800–1200 psi begrenzt) und den effektiven Kompressionshub (Entfernung, über die die Verzögerung erfolgt). Die Energieabsorptionsformel W = ∫P dV zeigt, dass die Arbeitskapazität der Fläche unter der Druck-Volumen-Kurve während der Kompression entspricht, mit praktischen Grenzen von 0,3 bis 0,8 Joule pro cm³ Kissenvolumen.

Kissenraumvolumen

Das eingeschlossene Luftvolumen bestimmt direkt die Energiespeicherkapazität:

Volumenbasierte Kapazität:

- Kleiner Durchmesser (25–40 mm): 20–60 cm³ Kammer = 6–18 J Kapazität

- Mittlerer Durchmesser (50–80 mm): 80–200 cm³ Kammer = 24–60 J Kapazität

- Großer Durchmesser (100–125 mm): 250–500 cm³ Kammer = 75–150 J Kapazität

Jeder Kubikzentimeter der Polsterkammer kann je nach Kompressionsverhältnis und maximalen Druckgrenzen etwa 0,3 bis 0,8 Joule absorbieren.

Maximale Druckgrenzen

Der Kissendruck darf die Nennwerte der Komponenten nicht überschreiten:

Druckbeschränkungen:

- Dichtungsgrenzen: Standarddichtungen für 800–1000 psi

- Strukturelle Grenzen: Zylinderkörper und Endkappen für 1000–1500 psi ausgelegt

- Sicherheitsfaktor: Typischerweise ausgelegt für 60-70% Nennleistung

- Praktische Grenze: 600–800 psi Spitzenpolsterdruck für Zuverlässigkeit

Das Überschreiten dieser Drücke führt zu einer Extrusion der Dichtung, einem Versagen der Endkappe oder katastrophalen strukturellen Schäden.

Kompressionshub

Die Distanz, über die die Kompression erfolgt, beeinflusst die Energieabsorption:

| Kissen-Stroke | Verdichtungsverhältnis | Energie-Effizienz | Typische Anwendung |

|---|---|---|---|

| 10–15 mm | Niedrig (2-3:1) | 60-70% | Kompakte Ausführungen |

| 20–30 mm | Mittel (4-6:1) | 75-85% | Standard-Zylinder |

| 35–50 mm | Hoch (8-12:1) | 85-92% | Hochbelastbare Systeme |

Längere Hübe ermöglichen eine gleichmäßigere Kompression, wodurch die Energieabsorptionseffizienz verbessert und Spitzendrücke reduziert werden.

Die Energieabsorptionsformel

Die Arbeitskapazität eines Luftkissens folgt thermodynamischen Prinzipien, insbesondere dem Arbeits-Energie-Prinzip1:

$$

W = \int P \, dV = \frac{P_{2} V_{2} – P_{1} V_{1}}{1 – n}

$$

Wo:

- W = Aufgenommene Arbeit (Joule)

- P₁, V₁ = Anfangsdruck und -volumen

- P₂, V₂ = Enddruck und Endvolumen

- n = Polytropischer Exponent2 (1,2–1,4 für Luft)

Diese Formel zeigt, dass die Energieabsorption durch große Volumenänderungen und hohe Enddrücke maximiert wird – jedoch durch Materialgrenzen eingeschränkt ist. ⚙️

Wie berechnet man die kinetische Energie in pneumatischen Systemen?

Eine genaue Energieberechnung ist die Grundlage für die Anpassung der Polsterkapazität an die Anwendungsanforderungen. 🔬

Berechnen Sie die kinetische Energie mit KE = ½mv², wobei m der Gesamtmasse (Kolben + Stange + Last) in Kilogramm und v der Geschwindigkeit beim Einrasten des Puffers in Metern pro Sekunde entspricht. Bei stangenlosen Zylindern ist die Masse des Schlittens zu berücksichtigen; bei horizontalen Anwendungen sind die Auswirkungen der Schwerkraft auszuschließen; bei vertikalen Anwendungen ist die potenzielle Energie (PE = mgh) hinzuzurechnen. Fügen Sie immer eine Sicherheitsmarge von 20-30% hinzu, um Druckspitzen, Reibungsschwankungen und Komponententoleranzen zu berücksichtigen.

Grundlegende Berechnung der kinetischen Energie

Die grundlegende Formel für Kinetische Energie3 ist einfach:

$$

KE = \frac{1}{2} m v^{2}

$$

Beispiel 1 – Leichte Last:

- Bewegliche Masse: 8 kg

- Geschwindigkeit: 1,0 m/s

- KE = ½ × 8 × 1,0² = 4 Joule

Beispiel 2 – Mittlere Belastung:

- Bewegliche Masse: 15 kg

- Geschwindigkeit: 1,5 m/s

- KE = ½ × 15 × 1,5² = 16,9 Joule

Beispiel 3 – Schwere Last:

- Bewegliche Masse: 25 kg

- Geschwindigkeit: 2,0 m/s

- KE = ½ × 25 × 2,0² = 50 Joule

Beachten Sie, dass eine Verdopplung der Geschwindigkeit die kinetische Energie vervierfacht – die Geschwindigkeit hat einen exponentiellen Einfluss auf die Anforderungen an das Polstermaterial.

Komponenten der Massenberechnung

Die genaue Bestimmung der gesamten bewegten Masse ist entscheidend:

Für Standard-Zylinder:

- Kolbenbaugruppe: 0,5–3 kg (je nach Bohrung)

- Stange: 0,2–1,5 kg (je nach Durchmesser und Länge)

- Externe Last: Tatsächliche Nutzlastmasse

- Gesamt = Kolben + Stange + Last

Bei kolbenstangenlosen Zylindern:

- Innenkolben: 0,3–2 kg

- Externer Transport: 1–5 kg

- Befestigungswinkel: 0,5–2 kg

- Externe Last: Tatsächliche Nutzlastmasse

- Gesamt = Kolben + Schlitten + Halterungen + Last

Geschwindigkeitsermittlung

Messen oder berechnen Sie die tatsächliche Geschwindigkeit beim Einrasten des Puffers:

Messmethoden:

- Zeitsensoren: Messen Sie die Zeit über eine bekannte Distanz.

- Geschwindigkeit = Weg / Zeit

- Berücksichtigung der Beschleunigung/Verzögerung vor dem Einrasten der Dämpfung

- Verwenden Sie die Geschwindigkeit beim Start des Polsters, nicht die Durchschnittsgeschwindigkeit.

Berechnung anhand des Luftstroms:

- Geschwindigkeit = (Durchflussrate × 60) / (Kolbenfläche × 1000)

- Erfordert genaue Durchflussmessung

- Weniger genau aufgrund von Kompressibilitätseffekten

Vertikale Anwendungseinstellungen

Bei vertikalen Zylindern addieren Sie Gravitationspotenzialenergie4:

Abwärtsbewegung (schwerkraftunterstützt):

- Gesamtenergie = KE + PE

- PE = mgh (wobei h = Hublänge in Metern, g = 9,81 m/s²)

- Das Polster muss sowohl kinetische als auch potenzielle Energie absorbieren.

Aufwärtsbewegung (der Schwerkraft entgegenwirkend):

- Die Schwerkraft unterstützt die Verzögerung

- Nettoenergie = KE – PE

- Geringerer Bedarf an Polstern

Kevins Analyse der Bewerbung für Michigan:

Als wir die defekten Zylinder von Kevin analysierten, zeigten die Zahlen sofort das Problem auf:

- Bewegliche Masse: 25 kg (18 kg Produkt + 7 kg Schlitten)

- Geschwindigkeit: 2,0 m/s (gemessen mit Zeitmesssensoren)

- Kinetische Energie: ½ × 25 × 2,0² = 50 Joule

- Dämpfungsleistung: 63 mm Bohrung, 120 cm³ Kammer = maximal 28 Joule

- Energieüberschuss: 78% über Kapazität 🚨

Kein Wunder, dass seine Zylinder sich selbst zerstörten. Das Polster absorbierte so viel wie möglich, dann wurden die verbleibenden 22 Joule von den Bauteilen absorbiert – was zu den Ausfällen führte. 💡

Was passiert, wenn Sie die Grenzwerte für die Dämpfungsaufnahme überschreiten?

Das Verständnis von Fehlermodi hilft bei der Diagnose von Problemen und beugt katastrophalen Schäden vor. ⚠️

Das Überschreiten der Energiegrenzen des Dämpfers führt zu einem fortschreitenden Versagen: Erstens überschreiten die Spitzendrücke die Nennwerte der Dichtung, was zu Extrusion und Blow-by führt; zweitens verursacht übermäßiger Druck strukturelle Spannungen, die zu Rissen in der Endkappe oder zum Versagen der Befestigungselemente führen; drittens “schlägt” der Dämpfer durch, wobei der Kolben mit hoher Geschwindigkeit auf die Endkappe trifft, was zu heftigen Stößen, Geräuschpegeln von über 95 dB und einer schnellen Zerstörung der Komponenten führt. Je nach Schwere der Überlastung tritt ein typischer Ausfallverlauf nach 10.000 bis 50.000 Zyklen auf.

Stufe 1: Versiegelungsabbau (0-20% Überlastung)

Erste Symptome treten bei Kissenabdichtungen auf:

Frühwarnzeichen:

- Erhöhter Luftverbrauch (0,5–2 SCFM Überschuss)

- Leises Zischen während der Dämpfung

- Allmähliche Zunahme der Aufprallhärte

- Die Lebensdauer der Dichtung wurde von 2–3 Jahren auf 6–12 Monate reduziert.

Physischer Schaden:

- Dichtungsextrusion5 in Freiräume

- Oberflächenrisse durch Druckwechselbeanspruchung

- Verhärtung durch übermäßige Wärmeentwicklung

Stufe 2: Strukturelle Belastung (20-50% Überlastung)

Übermäßiger Druck beschädigt die Zylinderstruktur:

| Komponente | Fehlermodus | Zeit bis zum Scheitern | Reparaturkosten |

|---|---|---|---|

| Endkappe | Risse an den Gewinden der Anschlüsse | 50.000–100.000 Zyklen | $150-400 |

| Zugstangen | Lösen/Dehnen | 30.000–80.000 Zyklen | $80-200 |

| Kissenhülle | Verformung/Rissbildung | 40.000–90.000 Zyklen | $120-300 |

| Zylindergehäuse | Ausbeulung an den Endkappen | Über 100.000 Zyklen | Ersatz |

Stufe 3: Katastrophaler Ausfall (>50% Überlastung)

Starke Überlastung führt zu schneller Zerstörung:

Fehlermerkmale:

- Lautes Knallen (>95 dB) bei jedem Hub

- Sichtbare Zylinderbewegung/Vibration

- Schneller Versagen der Dichtung (Wochen statt Jahre)

- Risse in der Endkappe oder vollständige Ablösung

- Sicherheitsrisiko durch herumfliegende Teile

Das Phänomen des “Bottoming Out”

Wenn die Polsterkapazität vollständig überschritten ist:

Was passiert:

- Die Polsterkammer komprimiert sich auf ein minimales Volumen.

- Der Druck erreicht sein Maximum (über 1000 psi).

- Der Kolben bewegt sich weiter (die Energie wird nicht vollständig absorbiert).

- Es kommt zu Metall-auf-Metall-Aufprall.

- Stoßwelle breitet sich durch das gesamte System aus

Folgen:

- Aufprallkräfte: 2000–5000 N (gegenüber 50–200 N bei ordnungsgemäßer Dämpfung)

- Geräuschpegel: 90–100 dB

- Schäden an der Ausrüstung: Gelockerte Befestigungselemente, gerissene Schweißnähte, Lagerschäden

- Positionierungsfehler: ±1–3 mm aufgrund von Sprüngen und Vibrationen

Zeitachse der Ausfälle in der Praxis

Kevins Einrichtung in Michigan lieferte eindeutige Unterlagen:

Fehlerprogression (50 J Energie, 28 J Kapazität):

- Woche 1–2: Leichte Geräuschsteigerung, keine sichtbaren Schäden

- Woche 3–4: Deutliches Zischen, Luftverbrauch um 15% erhöht

- Woche 5–6: Laute Stöße, sichtbare Zylindervibrationen

- Woche 7–8: Kissendichtung defekt, Risse an der Endkappe sichtbar

- Woche 8: Vollständiger Ausfall, der einen Zylinderaustausch erforderlich macht

Dieser vorhersehbare Verlauf tritt ein, weil jeder Zyklus kumulativen Schaden verursacht, der den Ausfall beschleunigt. 📉

Wie können Sie die Energieaufnahmekapazität steigern?

Wenn Berechnungen eine unzureichende Pufferkapazität ergeben, gibt es mehrere Lösungen, um den sicheren Betrieb wiederherzustellen. 🔧

Erhöhen Sie die Energieabsorptionskapazität durch vier primäre Methoden: Vergrößern Sie das Volumen der Pufferkammer (am effektivsten, erfordert eine Neukonstruktion des Zylinders), verlängern Sie den Pufferhub (verbessert die Effizienz um 15-25%), reduzieren Sie die Annäherungsgeschwindigkeit (eine Schnittgeschwindigkeit von 25% reduziert die Energie um 44%) oder fügen Sie externe Stoßdämpfer hinzu (bewältigt 20-100+ Joule). Bei bestehenden Zylindern bieten Geschwindigkeitsreduzierung und externe Dämpfer praktische Nachrüstungsmöglichkeiten, während bei Neuinstallationen von Anfang an eine ausreichende interne Dämpfung vorgesehen werden sollte.

Lösung 1: Volumen der Polsterkammer erhöhen

Die effektivste, aber auch aufwändigste Lösung:

Umsetzung:

- Erfordert eine Neukonstruktion oder einen Austausch des Zylinders.

- Kammervolumen um 50-100% für proportionale Kapazitätserhöhung erhöhen

- Bepto bietet verbesserte Dämpfungsoptionen mit Kammervolumina von 15-20%.

- Kosten: $200-600, je nach Zylindergröße

Wirksamkeit:

- Direkt proportional: 2x Volumen = 2x Kapazität

- Keine betrieblichen Änderungen erforderlich

- Dauerhafte Lösung

Lösung 2: Verlängerung des Federweges

Verbessern Sie die Kompressionseffizienz:

Änderungen:

- Kissenlanze/Hülse um 10–20 mm verlängern

- Vergrößern Sie die Einwirkungsdistanz

- Verbessert die Energieabsorption 15-25%

- Kosten: $80-200 für kundenspezifische Polsterkomponenten

Beschränkungen:

- Erfordert verfügbare Hublänge

- Abnehmende Erträge über 40–50 mm

- Kann die Zykluszeit geringfügig beeinflussen

Lösung 3: Betriebsgeschwindigkeit reduzieren

Die unmittelbarste und kostengünstigste Lösung:

Auswirkungen der Geschwindigkeitsreduzierung:

- 25% Geschwindigkeitsreduzierung = 44% Energieeinsparung

- 50% Geschwindigkeitsreduzierung = 75% Energieeinsparung

- Durch Anpassung der Durchflussregelung erreicht

- Kosten: $0 (nur Anpassung)

Kompromisse:

- Erhöht die Zykluszeit proportional

- Kann den Produktionsdurchsatz verringern

- Vorübergehende Lösung bis zur Installation einer geeigneten Polsterung

Lösung 4: Externe Stoßdämpfer hinzufügen

Überschüssige Energie extern verarbeiten:

| Stoßdämpfer-Typ | Energie Kapazität | Kosten | Beste Anwendung |

|---|---|---|---|

| Hydraulisch einstellbar | 20–100 J | $150-400 | Hochenergetische Systeme |

| Selbstkompensierend | 10–50 J | $80-200 | Variable Lasten |

| Elastomer-Stoßfänger | 5–20 J | $20-60 | Leichte Überlastung |

Überlegungen zur Installation:

- Erfordert Montageplatz an den Hubenden

- Erhöht die mechanische Komplexität

- Wartungsartikel (alle 1–2 Jahre erneuern)

- Hervorragend für Nachrüstungen geeignet

Kevins Lösung für Michigan

Wir haben eine umfassende Lösung für Kevins überlastete Zylinder implementiert:

Sofortmaßnahmen (Woche 1):

- Reduzierte Geschwindigkeit von 2,0 m/s auf 1,5 m/s

- Energie von 50 J auf 28 J reduziert (innerhalb der Kapazität)

- Produktionsdurchsatz vorübergehend um 15% reduziert

Dauerhafte Lösung (Woche 4):

- Zylinder durch Modelle mit verbesserter Dämpfung von Bepto ersetzt

- Das Kammervolumen stieg von 120 cm³ auf 200 cm³.

- Die Energiekapazität wurde von 28 J auf 55 J erhöht.

- Wiederhergestellte volle Geschwindigkeit von 2,0 m/s

Ergebnisse nach 6 Monaten:

- Keine Kissenausfälle (gegenüber 6 Ausfällen in den vorangegangenen 6 Monaten)

- Voraussichtliche Lebensdauer des Zylinders 4–5 Jahre (gegenüber 2–3 Monaten)

- Der Lärm wurde von 94 dB auf 72 dB reduziert.

- Geräteschwingungen reduziert 80%

- Jährliche Einsparungen: $32.000 für Ersatzteile und Ausfallzeiten 💰

Der Schlüssel lag darin, die Pufferkapazität durch korrekte Berechnungen und die Auswahl geeigneter Komponenten an den tatsächlichen Energiebedarf anzupassen.

Schlussfolgerung

Die Berechnung der Grenzen der kinetischen Energieabsorption ist keine optionale technische Maßnahme, sondern unerlässlich, um katastrophale Ausfälle in Hochgeschwindigkeits-Pneumatiksystemen zu verhindern. Durch die genaue Bestimmung der kinetischen Energie anhand von ½mv², den Vergleich mit der Dämpfungsleistung auf Basis des Kammervolumens und der Druckgrenzen sowie die Umsetzung geeigneter Lösungen bei Überschreitung der Grenzwerte können Sie zerstörerische Auswirkungen vermeiden und einen zuverlässigen Langzeitbetrieb gewährleisten. Bei Bepto entwickeln wir Dämpfungssysteme mit ausreichender Kapazität für anspruchsvolle Anwendungen und bieten technischen Support, um sicherzustellen, dass Ihre Systeme innerhalb sicherer Grenzen arbeiten.

Häufig gestellte Fragen zu den Energiebegrenzungen für Luftkissen

Wie berechnet man die maximale Energieaufnahmekapazität eines vorhandenen Zylinders?

Berechnen Sie die maximale Polsterkapazität anhand der folgenden Formel: Energie (J) = 0,5 × Kammervolumen (cm³) × (P_max – P_system) / 100, wobei P_max der maximale sichere Druck (in der Regel 800 psi) und P_system der Betriebsdruck ist. Für einen Zylinder mit 63 mm Bohrung und 120 cm³ Pufferkammer bei einem Systemdruck von 100 psi: Energie = 0,5 × 120 × (800-100)/100 = maximal 42 Joule. Diese vereinfachte Formel liefert konservative Schätzungen, die für die Sicherheitsüberprüfung geeignet sind. Wenden Sie sich an Bepto, um eine detaillierte Analyse Ihres spezifischen Zylindermodells zu erhalten.

Wie hoch ist die typische Energieaufnahmefähigkeit pro Zylinderbohrung?

Die Energieabsorptionskapazität hängt in etwa von der Bohrungsfläche ab: 40 mm Bohrung = 8–15 J, 63 mm Bohrung = 20–35 J, 80 mm Bohrung = 35–60 J und 100 mm Bohrung = 60–100 J, je nach Qualität der Dämpfungskonstruktion. Diese Werte basieren auf einer Standarddämpfung mit einem Kammervolumen von 8–121 TP3T und einem Spitzendruckbereich von 600–800 psi. Verbesserte Dämpfungskonstruktionen mit größeren Kammern können die Kapazität um 50–1001 TP3T erhöhen. Überprüfen Sie die tatsächliche Kapazität immer durch Berechnung oder anhand der Herstellerangaben, anstatt sich allein auf die Bohrungsgröße zu verlassen.

Können Sie vorhandene Zylinder nachrüsten, um höhere Energielasten zu bewältigen?

Eine Nachrüstung ist möglich, jedoch nur in begrenztem Umfang: Sie können die Dämpfungshublänge verlängern (Kapazitätserhöhung um 15–251 TP3T) oder externe Stoßdämpfer hinzufügen (für 20–100+ Joule), aber um die interne Dämpfungskapazität deutlich zu erhöhen, muss der Zylinder ausgetauscht werden. Für Anwendungen, die die Kapazität um 20-40% überschreiten, bieten externe Stoßdämpfer kostengünstige Lösungen zu einem Preis von $150-400 pro Zylinder. Bei größeren Überlastungen oder Neuinstallationen sollten Sie von Anfang an Zylinder mit ausreichender interner Dämpfung spezifizieren – Bepto bietet verbesserte Dämpfungsoptionen zu moderaten Mehrkosten.

Was passiert, wenn Sie genau an der berechneten Energiegrenze arbeiten?

Der Betrieb bei 100% der berechneten Kapazität lässt keinen Sicherheitsspielraum für Schwankungen in Masse, Geschwindigkeit, Druck oder Zustand der Komponenten, was in den meisten Anwendungen zu vorzeitigen Ausfällen innerhalb von 6 bis 12 Monaten führt. Bewährte Vorgehensweise: Auslegung für eine maximale Kapazität von 60–701 TP3T unter normalen Bedingungen, wobei eine Sicherheitsmarge von 30–401 TP3T für Lastschwankungen, Druckschwankungen, Verschleiß der Dichtungen und unerwartete Bedingungen vorgesehen wird. Diese Marge verlängert die Lebensdauer der Komponenten um das 3- bis 5-fache und verhindert katastrophale Ausfälle aufgrund geringfügiger Betriebsschwankungen.

Wie wirkt sich die Temperatur auf die Energieabsorptionsfähigkeit von Polstern aus?

Höhere Temperaturen verringern die Luftdichte und Viskosität, wodurch die Energieabsorptionskapazität bei 60–80 °C im Vergleich zu 20 °C um 10–20% sinkt und gleichzeitig die Verschleißneigung der Dichtung beschleunigt wird, was die Wirksamkeit der Dämpfung weiter verringert. Kalte Temperaturen (<0 °C) erhöhen die Luftdichte geringfügig, führen jedoch zu einer Verhärtung der Dichtung, wodurch die Dämpfungsleistung beeinträchtigt wird. Bei Anwendungen mit großen Temperaturbereichen sollte die Kapazität bei der höchsten zu erwartenden Betriebstemperatur berechnet und die Verträglichkeit des Dichtungsmaterials überprüft werden. Bepto bietet temperaturkompensierte Dämpfungskonstruktionen für Anwendungen in extremen Umgebungen an.

-

Überprüfen Sie das Prinzip, dass die an einem System verrichtete Arbeit der Änderung seiner Energie entspricht. ↩

-

Erfahren Sie mehr über den thermodynamischen Prozess, der die Expansion und Kompression von Gasen beschreibt, wobei $PV^n = C$ gilt. ↩

-

Verstehen Sie die Energie, die ein Objekt aufgrund seiner Bewegung besitzt. ↩

-

Untersuchen Sie die Energie, die ein Objekt aufgrund seiner Position in einem Gravitationsfeld besitzt. ↩

-

Lesen Sie mehr über den Ausfallmodus, bei dem Dichtungsmaterial unter hohem Druck in den Spalt gedrückt wird. ↩