Einführung

Ihre Zylinderdichtungen sind brandneu, ordnungsgemäß installiert und für Ihre Anwendung ausgelegt – dennoch tritt weiterhin Luft aus. Sie haben die Dichtungen innerhalb von drei Monaten zweimal ausgetauscht, aber das Problem besteht weiterhin. Ihre Druckhaltefähigkeit verschlechtert sich, die Zykluszeiten verlangsamen sich und die Energiekosten steigen. Der Grund dafür sind nicht Ihre Dichtungen, sondern unsichtbare Schäden an Ihrer Zylinderbohrung. 🔍

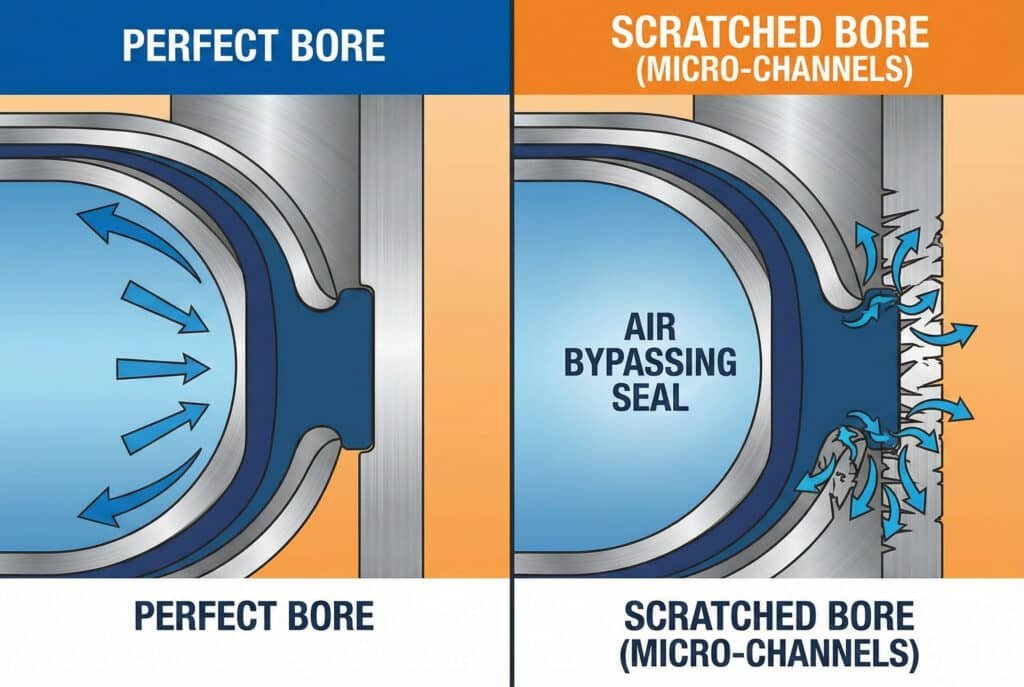

Zerkratzte Zylinderbohrungen bilden Mikrokanäle, durch die Druckluft selbst perfekte Dichtungen umgehen kann, wobei bereits Kratzer mit einer Tiefe von nur 5 bis 10 Mikrometern (0,005 bis 0,010 mm) zu messbaren Leckagen führen können. Diese Leckagewege entstehen durch das Eindringen von Verunreinigungen, unsachgemäße Installation, Dichtungsrückstände oder Herstellungsfehler und können die Wirksamkeit der Dichtung um 40–80 % verringern und gleichzeitig den Verschleiß der Dichtung um 300–500 % beschleunigen, sodass die Analyse des Bohrungszustands für die Diagnose anhaltender Leckageprobleme von entscheidender Bedeutung ist.

Vor zwei Monaten erhielt ich einen frustrierten Anruf von Thomas, einem Wartungsleiter in einem Automobilwerk in Tennessee. Seine Produktionslinie verfügte über zwölf kolbenstangenlose Zylinder, die übermäßig viel Luft verbrauchten und an Positioniergenauigkeit verloren. Er hatte alle Dichtungen zweimal durch hochwertige OEM-Teile ersetzt und dabei über $3.000 ausgegeben, doch innerhalb weniger Wochen traten erneut Leckagen auf. Als wir mit unseren Spezialgeräten eine Bohrungsinspektion durchführten, entdeckten wir das eigentliche Problem: Durch Verunreinigungen waren alle zwölf Zylinderbohrungen mit mikroskopisch kleinen Kratzern übersät, die die neuen Dichtungen innerhalb weniger Tage zerstörten. 🔧

Inhaltsübersicht

- Was verursacht Kratzer und Beschädigungen in den Bohrungen von Pneumatikzylindern?

- Wie entstehen durch mikroskopisch kleine Kratzer Leckagewege?

- Mit welchen Prüfverfahren lassen sich Schäden an Zylinderbohrungen erkennen?

- Wie kann man Kratzer im Zylinderbohrungsbereich reparieren oder verhindern?

- Schlussfolgerung

- Häufig gestellte Fragen zu Schäden an Zylinderbohrungen

Was verursacht Kratzer und Beschädigungen in den Bohrungen von Pneumatikzylindern?

Das Verständnis der Ursachen für Bohrschäden ist der erste Schritt zur Vermeidung kostspieliger Dichtungsausfälle und Luftleckagen. 🛡️

Kratzer in der Zylinderbohrung entstehen in erster Linie durch vier Mechanismen: Eindringen von Verunreinigungen (Metallpartikel, Staub oder abrasive Rückstände), unsachgemäße Montage der Dichtung (Reiben der gehärteten Dichtungskanten über die Bohrung), katastrophales Versagen der Dichtung (wodurch Metall-Metall-Kontakt entsteht) und Herstellungsfehler (unzureichende Oberflächenbearbeitung oder Materialfehler). Selbst ein einziges 50-Mikrometer-Partikel, das zwischen Dichtung und Bohrung eingeschlossen ist, kann einen Kratzerkanal verursachen, der die Dichtigkeit für die verbleibende Lebensdauer des Zylinders beeinträchtigt.

Durch Verunreinigungen verursachte Kratzer

Die häufigste Ursache für Bohrschäden ist eine Verunreinigung von außen, die die Abstreifdichtungen umgeht:

- Metallteilchen: Von verschlissenen Bauteilen, Bearbeitungsvorgängen oder Rohrbelag

- Schleifstaub: Siliziumdioxid, Zement, Mineralpartikel in industriellen Umgebungen

- Schweißspritzer: Aus nahegelegenen Schweißarbeiten

- Verhärtete Dichtungsrückstände: Fragmente von beschädigten Siegeln

Sobald sie sich im Zylinder befinden, werden diese Partikel zwischen der Dichtung und der Bohrungsoberfläche eingeschlossen und wirken wie mikroskopisch kleine Schneidwerkzeuge, die bei jedem Hub die Bohrung zerkratzen.

Installationsbedingte Schäden

Unsachgemäße Installationstechniken verursachen sofortige Bohrschäden:

- Dichtungen über scharfe Kanten zwingen: Erzeugt Dichtungsfragmente, die Bohrungen zerkratzen

- Einbau ohne Schmierung: Verursacht übermäßige Reibung und Abrieb

- Endkappen mit Quergewinde: Fehlausrichtung von Bauteilen, was zu exzentrischem Verschleiß führt

- Verwendung falscher Werkzeuge: Beschädigt die Dichtungskanten und erzeugt harte Partikel

Kaskadeneffekt bei Dichtungsversagen

Wenn Dichtungen katastrophal versagen, übersteigt der Sekundärschaden oft das ursprüngliche Problem:

| Ausfallphase | Mechanismus | Bohrungsschaden | Schweregrad |

|---|---|---|---|

| Anfänglicher Verschleiß der Dichtung | Normale Reibung | Minimales Polieren | Niedrig |

| Aushärtung der Dichtung | Wärme-/chemischer Abbau | Leichtes Ritzen | Mäßig |

| Dichtungsriss | Materialversagen | Tiefe Kratzer | Hoch |

| Vollständiger Verlust der Dichtigkeit | Metall-auf-Metall-Kontakt | Starkes Scheuern | Kritisch |

Fertigungs- und Materialfehler

Nicht alle Bohrschäden entstehen im Feld. Zu den Herstellungsproblemen gehören:

- Unzureichendes Honen: Oberflächenbeschaffenheit übertrifft Ra 0,4 μm Spezifikation1

- Materialverunreinigungen: Harte Partikel in Aluminium- oder Stahlmatrix

- Korrosionsnarben: Durch unsachgemäße Lagerung oder Feuchtigkeitseinwirkung

- Maßfehler: Unrunde Bohrungen verursachen eine ungleichmäßige Belastung der Dichtung.

In Thomas' Werk in Tennessee ergab unsere Analyse, dass durch Verunreinigungen aus einem nahe gelegenen Schleifbetrieb Aluminiumoxidpartikel in sein Druckluftsystem gelangt waren. Diese Partikel – die härter als das Material der Zylinderbohrungen waren – hatten während eines sechsmonatigen Betriebs alle zwölf Bohrungen systematisch zerkratzt. Kein noch so häufiger Austausch der Dichtungen konnte das Problem der Bohrungsschäden lösen. 💡

Wie entstehen durch mikroskopisch kleine Kratzer Leckagewege?

Die Physik, die erklärt, wie winzige Kratzer die moderne Dichtungstechnologie außer Kraft setzen, verdeutlicht, warum der Zustand der Bohrung so entscheidend ist. 📊

Kratzer bilden Leckagewege durch Kapillarkanäle, durch die unter Druck stehende Luft selbst bei voller Kompression unter die Dichtlippen strömen kann. Ein Kratzer von nur 10 Mikrometern Tiefe und 50 Mikrometern Breite kann 0,5-2,0 SCFM2 bei 100 psi – entspricht einem Loch von 0,5 mm – weil die Kratzlänge (oft 100–500 mm bei stangenlosen Zylindern) einen verlängerten Weg mit geringem Widerstand bietet. Mehrere Kratzer erzeugen parallele Leckagewege, die das Problem exponentiell verschärfen.

Die Dichtungs-Bohrung-Schnittstelle

Unter normalen Bedingungen bilden pneumatische Dichtungen eine luftdichte Barriere durch:

- Materialkompression: Die Dichtung verformt sich, um mikroskopisch kleine Unebenheiten der Oberfläche auszugleichen.

- Druckaktivierung: Der Systemdruck drückt die Dichtung gegen die Bohrungsoberfläche.

- Oberflächenkonformität: Elastomer fließt in die Oberflächenstruktur (typischerweise Ra 0,2–0,4 μm)

Dies funktioniert perfekt bei unbeschädigten Bohrungen, bei denen die Oberflächenunregelmäßigkeiten geringer sind als die Anpassungsfähigkeit der Dichtung (in der Regel <2 Mikrometer).

Wie Kratzer Versiegelungen besiegen

Wenn Kratzer kritische Abmessungen überschreiten, können Dichtungen nicht mehr angepasst werden:

Kratztiefe vs. Dichtungskonformität:

- 0–3 Mikrometer: Dichtung passt sich vollständig an, keine Undichtigkeit

- 3–8 Mikrometer: Teilweise Konformität, minimale Leckage (<0,1 SCFM)

- 8–15 Mikrometer: Schlechte Konformität, mäßige Leckage (0,5–2,0 SCFM)

- 15+ Mikrometer: Keine Konformität, starke Leckage (2–10+ SCFM)

Berechnungen zum Leckagefluss

Die Leckagerate durch einen Kratzer folgt den Prinzipien der Strömungsdynamik:

Wichtige Faktoren, die den Durchfluss beeinflussen:

- Kratztiefe: Tiefere Kratzer = exponentiell höherer Durchfluss

- Kratzbreite: Breitere Kanäle = proportional höherer Durchfluss

- Kratzlänge: Längere Wege = geringerer Widerstand = höherer Durchfluss

- Druckunterschied: Höherer Druck = höhere Antriebskraft

Bei einem typischen Kratzer (10 μm tief × 50 μm breit × 300 mm lang) bei 100 psi beträgt die Leckage etwa 1,2 SCFM – genug, um eine spürbare Leistungsminderung zu verursachen.

Der beschleunigte Verschleißzyklus

Zerkratzte Bohrungen verursachen einen Teufelskreis aus sich beschleunigenden Schäden:

- Anfänglicher Kratzer erzeugt lokalisierte Leckagepfade

- Leckagefluss führt zu zusätzlicher Verunreinigung der Kratzer

- Verunreinigung wirkt wie ein Schleifmittel, verbreitert und vertieft den Kratzer

- Kanten versiegeln Konzentration der Belastung an Kratzgrenzen, wodurch der Verschleiß der Dichtung beschleunigt wird

- Abgenutzte Dichtung lässt mehr Verunreinigungen eindringen und beschädigt die Bohrung weiter

Dieser Zyklus erklärt, warum die Dichtungen von Thomas trotz ihrer hochwertigen Qualität innerhalb von 2–3 Wochen nach dem Austausch versagten. Die beschädigten Bohrungen zerstörten die neuen Dichtungen schneller als normale Verschleißmechanismen. 🔄

Mehrere Kratz-Interaktionen

Wenn mehrere Kratzer vorhanden sind (häufig in kontaminierten Umgebungen), treten Leckagen auf:

| Anzahl der Kratzer | Individuelle Leckage | Kombinierte Leckage | Reduzierung der Lebensdauer von Dichtungen |

|---|---|---|---|

| 1 Kratzer | 1,0 SCFM | 1,0 SCFM | -40% |

| 2-3 Kratzer | jeweils 0,8 SCFM | 2,0–2,5 SCFM | -65% |

| 4-6 Kratzer | jeweils 0,6 SCFM | 3,0–4,0 SCFM | -80% |

| 7+ Kratzer | Variabel | 5,0+ SCFM | -90%+ |

Der am stärksten beschädigte Zylinder von Thomas wies elf deutliche Kratzspuren auf, wodurch eine kombinierte Leckrate von über 8 SCFM bei 90 psi entstand – was eine wirksame Abdichtung unabhängig von der Dichtungsqualität praktisch unmöglich machte.

Mit welchen Prüfverfahren lassen sich Schäden an Zylinderbohrungen erkennen?

Die frühzeitige Erkennung von Bohrschäden verhindert kostspielige Austauschzyklen von Dichtungen und identifiziert Zylinder, die repariert oder ausgetauscht werden müssen. 🔬

Eine effektive Bohrungsinspektion kombiniert eine visuelle Untersuchung (mit Endoskopen oder durch direkte Beobachtung), eine taktile Beurteilung (mit Fingernägeln oder Kunststofflehren über die Oberfläche fahren) und eine Messung der Oberflächenrauheit (mit Profilometer3 zur Messung der Ra-Werte) und Druckabfallprüfung4 (Quantifizierung der Leckageraten). Bei einer professionellen Inspektion sollten Kratzer, die tiefer als 5 Mikrometer sind, erkannt und bewertet werden, ob der Schaden durch Honen repariert werden kann oder ein Austausch des Zylinders erforderlich ist.

Visuelle Inspektionstechniken

Die erste Verteidigungslinie ist eine sorgfältige visuelle Untersuchung:

Grundlegende visuelle Methoden:

- Direkte Beobachtung: Endkappen entfernen und bei guter Beleuchtung überprüfen

- Endoskopische Inspektion: Für zusammengebaute Zylinder oder lange Bohrungen

- Vergrößerung: 10-30-fache Vergrößerung zeigt Mikrokratzer

- Kontrastverstärkung: Leichte Ölschicht macht Kratzer sichtbar

Was Sie beachten sollten:

- Längskratzer (parallel zur Stangen-/Kolbenbewegung)

- Umfangsrillung (senkrecht zur Fahrtrichtung)

- Verfärbung, die auf Hitzeschäden oder Korrosion hinweist

- Lochfraß oder Materialabtrag

Taktile Beurteilung

Erfahrene Techniker können Kratzer durch Abtasten erkennen:

- Fingernageltest: Fahren Sie mit dem Fingernagel senkrecht zur Bohrungsachse – Einkerbungen weisen auf Kratzer hin.

- Kunststoff-Messgerät: Weiche Kunststoffstreifen erkennen Kratzer, ohne Schäden zu verursachen.

- Wattestäbchen-Test: Fasern verfangen sich an Kratzern

- Dichtungslippentest: Ziehen Sie vorsichtig eine Ersatzdichtungslippe über die Oberfläche.

Kritisch: Verwenden Sie niemals Metallwerkzeuge für die taktile Beurteilung – diese können neue Kratzer verursachen.

Quantitative Messmethoden

Für eine genaue Beurteilung verwenden Sie Messgeräte:

| Methode | Maßnahmen | Nachweisgrenze | Kosten | Am besten für |

|---|---|---|---|---|

| Oberflächenprofilometer | Ra-, Rz-Werte | 0,1 Mikrometer | $$$$ | Laboranalyse |

| Tragbares Rauheitsmessgerät | Ra-Werte | 0,5 Mikrometer | $$$ | Feldinspektion |

| Bohrungsmessgerät | Durchmesserabweichung | 2 Mikrometer | $$ | Maßprüfung |

| Druckabfalltest | Leckagerate | 0,1 SCFM | $ | Funktionstest |

| Bepto-Inspektionskit | Visuell + taktil | 5 Mikrometer | $ | Felddiagnose |

Das Bepto-Bohrungsinspektionsprotokoll

Wenn Kunden anhaltende Dichtungsausfälle melden, bieten wir einen systematischen Inspektionsprozess an:

Schritt 1: Druckabfalltest (5 Minuten)

- Zylinder auf Betriebsdruck bringen

- Isolieren und den Druck 5 Minuten lang überwachen

- Berechnen Sie die Abklingrate (sollte bei einem gesunden Zylinder <2% betragen).

Schritt 2: Sichtprüfung (10 Minuten)

- Demontieren und Bohrung gründlich reinigen

- Unter hellem Licht mit Vergrößerung untersuchen

- Dokumentieren Sie Kratzerstellen und Ausrichtungen.

Schritt 3: Taktile Beurteilung (5 Minuten)

- Führen Sie den Fingernageltest an mehreren Stellen durch.

- Kunststoffmessgerät über die gesamte Bohrungslänge führen

- Kratzertiefe und -verteilung beurteilen

Schritt 4: Entscheidungsmatrix

- Kleine Kratzer (<5 μm): Monitor, kann weiter verwendet werden

- Leichte Kratzer (5–15 μm): Honen/Reparatur in Betracht ziehen

- Starke Kratzer (>15 μm): Zylinder oder Bohrung ersetzen

Für das Werk von Thomas in Tennessee haben wir alle zwölf Zylinder in weniger als vier Stunden vollständig inspiziert, den Schweregrad der Schäden dokumentiert und Reparaturempfehlungen für jede Einheit ausgesprochen. Acht Zylinder konnten durch Honen repariert werden, vier mussten ersetzt werden. 📋

Wie kann man Kratzer im Zylinderbohrungsbereich reparieren oder verhindern?

Vorbeugen ist immer besser als reparieren, aber wenn ein Schaden auftritt, gibt es mehrere Möglichkeiten zur Wiederherstellung. ⚙️

Geringfügige Bohrungskratzer (5–15 Mikrometer tief) können oft durch Präzisionsarbeiten entfernt werden. Schärfen5, wodurch die Oberflächenbeschaffenheit auf Ra 0,2–0,4 μm wiederhergestellt und die Lebensdauer des Zylinders um 2–5 Jahre verlängert wird. Bei schweren Schäden (>15 Mikrometer) ist in der Regel ein Austausch des Zylinders oder eine professionelle Neuverkleidung erforderlich. Zu den Präventionsstrategien gehören eine hocheffiziente Filterung (5 Mikrometer oder besser), die ordnungsgemäße Wartung der Abstreiferdichtungen, kontaminationsbeständige Dichtungsmaterialien und regelmäßige Bohrungsinspektionen, wodurch Bohrungsbeschädigungen im Vergleich zu reaktiven Wartungsansätzen um 80–90 % reduziert werden können.

Bohrungshonung und -sanierung

Bei reparierbaren Schäden kann durch Präzisionshonung die Bohrungsoberfläche wiederhergestellt werden:

Honing-Verfahren:

- Bewertung: Kratztiefe und Bohrungsmaße messen

- Materialabtrag: Entfernen Sie 10–25 Mikrometer, um Kratzer zu beseitigen.

- Oberflächenveredelung: Oberflächengüte von Ra 0,2–0,4 μm erzielen

- Maßprüfung: Bohrungsdurchmesser innerhalb der Toleranz bestätigen

- Reinigung: Entfernen Sie vor dem Zusammenbau alle Schleifrückstände.

Einschränkungen beim Honen:

- Maximaler Materialabtrag: 0,05–0,10 mm (begrenzt durch die Abmessungen der Dichtungsnut)

- Starke Abriebschäden oder Materialverlust können nicht repariert werden.

- Erfordert spezielle Ausrüstung und Fachwissen

- Nicht wirtschaftlich für Zylinder mit kleinem Durchmesser (<25 mm)

Entscheidungsmatrix „Ersatz vs. Reparatur“

| Schadenschwere | Zylinderwert | Empfohlene Maßnahmen | Typische Kosten | Bepto-Lösung |

|---|---|---|---|---|

| Geringfügig (<5 μm) | Jeder | Dienst fortsetzen, überwachen | $0 | Inspektionssatz |

| Mäßig (5–15 μm) | >$500 | Professionelles Honen | $150-400 | Hon-Service |

| Schwerwiegend (>15 μm) | >$1000 | Neuummantelung | $400-800 | Partnerempfehlung |

| Schwerwiegend (>15 μm) | <$1000 | Zylinder austauschen | $300-900 | Bepto-Ersatz |

Strategien der Prävention

Der kostengünstigste Ansatz ist die Vermeidung von Bohrschäden:

1. Verbesserungen bei der Filtration:

- Installieren Sie einen Luftfilter mit einer Filterleistung von mindestens 5 Mikrometern.

- Fügen Sie an kritischen Zylindern Filter am Einsatzort hinzu.

- Filterelemente planmäßig warten

- Differenzdruck des Filters überwachen

2. Optimierung der Wischerdichtung:

- Verwenden Sie Mehrlippenwischer für stark verschmutzte Umgebungen.

- Wischer bei 50% des Kolbendichtungsintervalls überprüfen und austauschen

- Ziehen Sie Polyurethan-Wischer für abrasive Bedingungen in Betracht.

- Installieren Sie Schutzbalgen an freiliegenden Stangen.

3. Best Practices für die Installation:

- Verwenden Sie immer Dichtungsinstallationshülsen.

- Alle Dichtungen während der Montage schmieren

- Bohrungen vor dem Einbau der Dichtung überprüfen

- Schulung des Wartungspersonals in Bezug auf die richtigen Verfahren

4. Überwachung und Inspektion:

- Vierteljährliche Bohrungsinspektionen in kritischen Anwendungen

- Monatliche Druckabfallprüfung

- Intervalle für den Austausch der Wellendichtungen verfolgen (verkürzte Intervalle deuten auf Probleme mit der Bohrung hin)

- Kontaminationsquellen dokumentieren und Kontrollen implementieren

Der umfassende Ansatz von Bepto

Als wir mit Thomas in Tennessee zusammengearbeitet haben, haben wir nicht nur das Problem identifiziert, sondern auch eine Komplettlösung implementiert:

Sofortmaßnahmen:

- Acht reparierbare Zylinder geschliffen (fertiggestellt in 3 Tagen)

- Vier Bepto-Ersatzzylinder geliefert (40% weniger als OEM)

- Bei allen Einheiten wurden verbesserte Wischerdichtungen eingebaut.

- Schulung zur Installation für das Wartungsteam durchgeführt

Langfristige Prävention:

- Identifizierter Schleifvorgang als Kontaminationsquelle

- Empfohlene Verbesserungen der Luftfilterung (5-Mikron-Filter installiert)

- Festgelegter vierteljährlicher Bohrungsinspektionsplan

- Lieferung von Bepto-Inspektionskits für die interne Überwachung

Ergebnisse nach 6 Monaten:

- Keine Schäden durch Bohrungen

- Die Lebensdauer der Dichtung wurde von 3 Wochen auf über 14 Monate verlängert.

- Luftverbrauch um 18% reduziert

- Jährliche Einsparungen: $47.000 bei Dichtungen, Ausfallzeiten und Energiekosten 💰

Bei Bepto verkaufen wir nicht nur Ersatzteile – wir lösen die zugrunde liegenden Probleme, die zu vorzeitigen Ausfällen führen. Unser technisches Team verfügt über jahrzehntelange Erfahrung in der Diagnose und Vorbeugung von Schäden an Zylinderbohrungen in stangenlosen Zylindern und Standard-Pneumatiksystemen.

Schlussfolgerung

Der Zustand der Zylinderbohrung ist der versteckte Faktor für die Dichtungsleistung und die Zuverlässigkeit des Systems. Mikroskopisch kleine Kratzer schaffen Leckagewege, die selbst die besten Dichtungen unwirksam machen, sodass die Inspektion und Wartung der Bohrung ebenso wichtig ist wie die Auswahl der Dichtung. Ob durch Prävention, Früherkennung oder professionelle Sanierung – der Schutz Ihrer Zylinderbohrungen führt zu einer deutlichen Verbesserung der Lebensdauer der Dichtungen, der Systemeffizienz und der Gesamtbetriebskosten. Bei Bepto bieten wir Ihnen das Fachwissen, die Werkzeuge und die Lösungen, damit Ihre Pneumatiksysteme mit maximaler Leistung laufen. 🎯

Häufig gestellte Fragen zu Schäden an Zylinderbohrungen

Wie tief muss ein Kratzer sein, bevor er zu einer Undichtigkeit der Dichtung führt?

Kratzer, die tiefer als 5–8 Mikrometer (0,005–0,008 mm) sind, überschreiten in der Regel die Dichtungskonformitätsgrenzen und verursachen messbare Luftleckagen, wobei die Leckageraten exponentiell ansteigen, wenn die Kratzertiefe 10 Mikrometer überschreitet. Zur Veranschaulichung: Ein menschliches Haar hat einen Durchmesser von etwa 70 Mikrometern, sodass schädliche Kratzer mit bloßem Auge oft nicht zu erkennen sind. Aus diesem Grund ist eine ordnungsgemäße Inspektion mit Vergrößerungs- und Messgeräten für die Diagnose hartnäckiger Leckageprobleme unerlässlich.

Kann man eine zerkratzte Zylinderbohrung reparieren oder muss man den gesamten Zylinder austauschen?

Leichte bis mittelschwere Kratzer (5–15 Mikrometer tief) können in der Regel durch Präzisionshonung entfernt werden, wodurch die Bohrung bei $150-400 wieder in einen neuwertigen Zustand versetzt wird, während schwere Beschädigungen (>15 Mikrometer) in der Regel einen Zylinderaustausch erfordern. Die Entscheidung für eine Reparatur hängt von der Tiefe der Kratzer, dem Wert des Zylinders und dem Material der Bohrung ab. Bei Bepto bieten wir Bohrungsinspektionen an, um die Reparaturfähigkeit zu bestimmen, und können kostengünstige Ersatzzylinder liefern, wenn eine Reparatur nicht wirtschaftlich ist – oft zu Preisen, die 30 bis 40 % unter den OEM-Preisen liegen.

Wie lassen sich Kratzer an Zylinderbohrungen in kontaminierten Umgebungen am besten verhindern?

Durch die Implementierung einer 5-Mikron-Luftfilterung, die Verwendung von Mehrlippen-Polyurethan-Abstreifdichtungen, die Installation von Schutzbälgen an freiliegenden Stangen und die Durchführung vierteljährlicher Bohrungsinspektionen lassen sich Bohrschäden selbst in stark verschmutzten Umgebungen um 80 bis 90 % reduzieren. Der Schlüssel liegt darin, mehrere Barrieren gegen das Eindringen von Verunreinigungen zu schaffen und Probleme frühzeitig zu erkennen, bevor kleine Kratzer zu schweren Schäden führen. Investitionen in Präventionsmaßnahmen sind in der Regel 5- bis 10-mal kostengünstiger als die Beseitigung wiederholter Dichtungsausfälle und der letztendliche Austausch von Zylindern.

Wie kann man feststellen, ob Luftleckagen durch Bohrschäden oder Dichtungsversagen verursacht werden?

Wenn neue Dichtungen innerhalb von Wochen oder Monaten versagen (anstatt 12 bis 24+ Monate zu halten), wenn mehrere Dichtungsmarken ähnlich versagen oder wenn die Undichtigkeit unmittelbar nach dem Austausch der Dichtung wieder auftritt, ist eher eine Beschädigung der Bohrung als die Qualität der Dichtung die Ursache. Führen Sie einen einfachen Test durch: Installieren Sie neue Dichtungen und führen Sie sofort einen Druckabfalltest durch. Wenn bei ordnungsgemäß installierten, brandneuen Dichtungen eine Leckage auftritt, ist ein Bohrschaden bestätigt. Bepto bietet Inspektionskits und technischen Support, um die Ursache für anhaltende Leckageprobleme zu diagnostizieren.

Sind kolbenstangenlose Zylinder anfälliger für Bohrungsschäden als Standardzylinder?

Ja, kolbenstangenlose Zylinder sind im Allgemeinen anfälliger für Bohrungsschäden, da ihre externe Schlittenkonstruktion die Bohrung Umwelteinflüssen aussetzt und ihre längeren Hublängen mehr Möglichkeiten für das Eindringen von Partikeln und die Ausbreitung von Kratzern bieten. Der äußere Dichtungsring oder der Magnetkupplungsbereich ist besonders anfällig. Daher sind hochwertige Abstreiferdichtungen, eine ordnungsgemäße Filterung und regelmäßige Bohrungsinspektionen bei stangenlosen Zylinderanwendungen umso wichtiger. Bei Bepto sind wir auf Dichtungslösungen für stangenlose Zylinder spezialisiert, die speziell dafür entwickelt wurden, den Verschleiß der Bohrung zu minimieren und die Lebensdauer in anspruchsvollen Anwendungen zu maximieren.

-

Erfahren Sie mehr über Oberflächenrauheitsparameter und wie Ra (arithmetische mittlere Höhe) die Textur in der Präzisionstechnik quantifiziert. ↩

-

Verstehen Sie die Definition von Standardkubikfuß pro Minute (SCFM) und wie sich diese von den tatsächlichen Durchflussraten in pneumatischen Systemen unterscheidet. ↩

-

Erfahren Sie, wie Stylus- und optische Profilometer mikroskopische Oberflächenstrukturen und Rauheitsschwankungen messen. ↩

-

Lesen Sie eine detaillierte Erklärung der Druckabfallprüfmethode, die zur Quantifizierung der Leckageraten in versiegelten Komponenten verwendet wird. ↩

-

Entdecken Sie die Mechanismen des Honvorgangs, der zur Verbesserung der geometrischen Form und Oberflächenstruktur von Metallzylindern eingesetzt wird. ↩