Sissejuhatus

Teie silindritihendid on uued, õigesti paigaldatud ja teie rakendusele sobivad, kuid õhk lekib ikkagi nende vahelt välja. Olete kolme kuu jooksul tihendeid kaks korda vahetanud, kuid probleem püsib. Teie rõhuhoidmisvõime halveneb, tsükli kestus pikeneb ja energiakulud tõusevad. Süüdlane ei ole teie tihendid, vaid silindri sisepinna nähtamatu kahjustus. 🔍

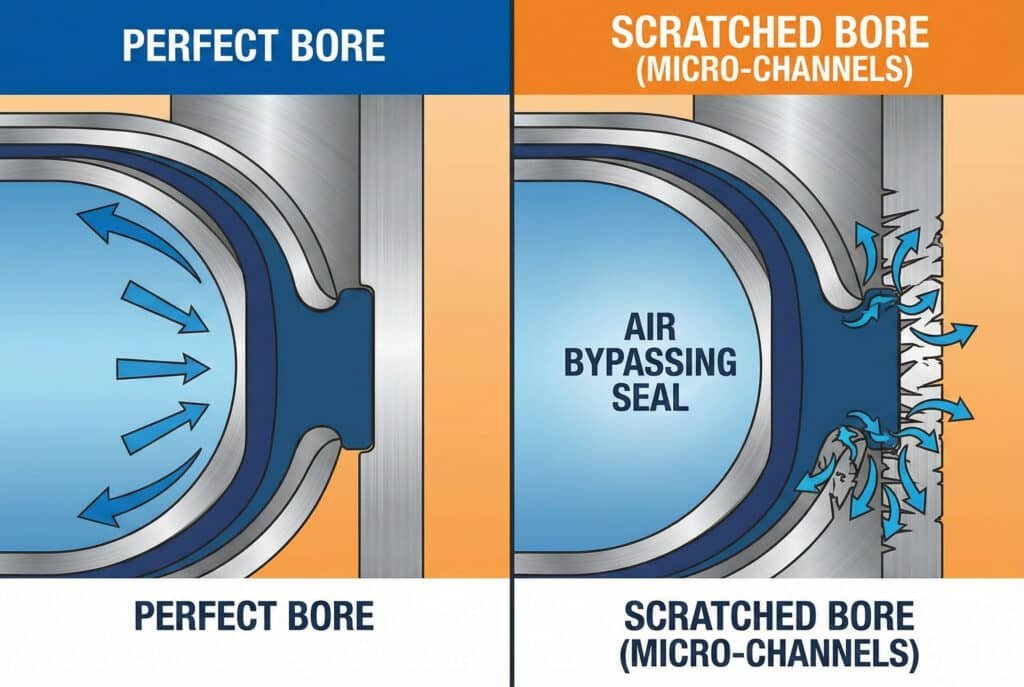

Kriimustatud silindriavad tekitavad mikrokanaleid, mis võimaldavad survestatud õhul mööduda isegi täiuslikest tihenditest, kusjuures isegi 5–10 mikroni (0,005–0,010 mm) sügavused kriimustused võivad põhjustada mõõdetavat lekkimist. Need lekkekohad tekivad saaste sissetungimise, ebaõige paigaldamise, tihendi jääkide või tootmisvigade tõttu ning võivad vähendada tihendi tõhusust 40–80% võrra, kiirendades samal ajal tihendi kulumist 300–500% võrra, mistõttu on silindri sisepinna seisundi analüüs püsivate lekkeprobleemide diagnoosimisel äärmiselt oluline.

Kaks kuud tagasi sain ma pettunud kõne Thomaselt, Tennessee autotehase hooldusjuhilt. Tema tootmisliinil oli kaksteist vardaeta silindrit, mis tarbisid liiga palju õhku ja kaotasid positsioneerimistäpsuse. Ta oli kõik tihendid kaks korda asendanud kvaliteetsete originaalvaruosadega, kulutades üle $3000, kuid lekked jätkusid mõne nädala jooksul. Kui me oma spetsiaalse seadmega silindrite sisepinda kontrollisime, avastasime tegeliku probleemi: saaste oli tekitanud kõigile kaheteistkümnele silindrile mikroskoopilisi kriimustusi, mis hävitasid uued tihendid mõne päevaga. 🔧

Sisukord

- Mis põhjustab kriimustusi ja kahjustusi pneumaatiliste silindrite avades?

- Kuidas tekitavad mikroskoopilised kriimustused lekkekohti?

- Millised kontrollimeetodid tuvastavad silindri sisepinna kahjustusi?

- Kuidas saab silindri sisepinda kriimustusi parandada või ennetada?

- Kokkuvõte

- Kõige sagedamini küsitavad küsimused silindri sisepinna kahjustuste kohta

Mis põhjustab kriimustusi ja kahjustusi pneumaatiliste silindrite avades?

Puurimiskahjustuste põhjuste mõistmine on esimene samm kulukate tihendite rikke ja õhulekkete vältimise suunas. 🛡️

Silindri sisepinna kriimustused tekivad peamiselt nelja mehhanismi tõttu: saaste sissetung (metalliosakesed, tolm või abrasiivsed osakesed), vale tihendi paigaldus (kõvastunud tihendi servade hõõrdumine silindri sisepinna vastu), tihendi katastroofiline rike (metallide kokkupuutumine) ja tootmisvead (ebapiisav pinnaviimistlus või materjalivead). Isegi üksainus 50-mikroniline osake, mis on jäänud tihendi ja ava vahele, võib tekitada kriimustuse, mis kahjustab tihendi tööd kogu silindri ülejäänud eluea jooksul.

Saastumisest tingitud kriimustused

Kõige tavalisem põhjus puurikahjustuste tekkeks on välimine saastumine, mis möödub puhastustihenditest:

- Metallosakesed: Kulunud komponentidest, töötlemisoperatsioonidest või torukattest

- Abrasiivne tolm: Ränidioksiid, tsement, mineraalosakesed tööstuskeskkonnas

- Keevispritsmed: Lähedalasuvate keevitustööde käigus

- Kõvastunud tihendi jäägid: Lagunenud pitserite fragmendid

Kui need osakesed on sattunud silindrisse, jäävad nad kinni tihendi ja silindri pinna vahele ning toimivad mikroskoopiliste lõikeriistadena, mis iga löögiga silindrit kriimustavad.

Paigaldamisega seotud kahjustused

Ebaõige paigaldusmeetodid põhjustavad kohest puurimise kahjustusi:

- Tihendite surumine teravate servade üle: Loob tihendi fragmente, mis kriimustavad puuritud auke

- Paigaldamine ilma määrimiseta: Põhjustab liigset hõõrdumist ja hõõrdumist

- Ristkeermestatud otsakorkid: Komponentide valesti paigaldamine, mis põhjustab eksentrilist kulumist

- Ebaõigete tööriistade kasutamine: Kahjustab tihendi servasid, tekitades kõvaid osakesi

Tihendi rikke kaskaad

Kui tihendid rikkestuvad katastroofiliselt, ületab sekundaarne kahju sageli algse probleemi:

| Ebaõnnestumise etapp | Mehhanism | Puurimiskahjustus | Raskusaste |

|---|---|---|---|

| Esmane tihendi kulumine | Normaalne hõõrdumine | Minimaalne poleerimine | Madal |

| Tihendi kõvenemine | Kuumuse/keemiline lagunemine | Kerge punktisüsteem | Mõõdukas |

| Pitseri pragunemine | Materjali ebaõnnestumine | Sügavad kriimustused | Kõrge |

| Täielik tihendi kaotus | Metall-metall kontakt | Tõsine hõõrdumine | Kriitiline |

Tootmis- ja materjalidefektid

Kõik puurimiskahjustused ei teki välitingimustes. Tootmisega seotud probleemid hõlmavad järgmist:

- Ebapiisav hoonimine: Pinna viimistlus ületab Ra 0,4 μm spetsifikatsioon1

- Materjali lisandid: Alumiinium- või terasmaatriksis olevad kõvad osakesed

- Korrosioonikahjustused: Ebaõigest ladustamisest või niiskuse mõjust

- Mõõtmetega seotud vead: Ebakorrapärased avad põhjustavad ebaühtlast tihendi koormust

Thomas Tennessee tehases näitas meie analüüs, et lähedalasuvast lihvimisettevõttest pärit saaste oli viinud alumiiniumoksiidi osakesi tema suruõhusüsteemi. Need osakesed, mis olid silindri sisepinna materjalist kõvemad, olid kuue kuu jooksul süstemaatiliselt kriimustanud kõiki kahtteist silindrit. Ükski tihendi vahetus ei suutnud silindri kahjustuste probleemi lahendada. 💡

Kuidas tekitavad mikroskoopilised kriimustused lekkekohti?

Füüsika, mis selgitab, kuidas pisikesed kriimustused võidavad kaasaegse tihendustehnoloogia, näitab, miks puurimisolek on nii oluline. 📊

Kriimustused tekitavad kapillaarkanalite kaudu lekkekohti, mis võimaldavad survestatud õhul voolata tihendi huulte all isegi täieliku kokkusurumise korral. Kriimustus, mis on vaid 10 mikronit sügav ja 50 mikronit lai, võib läbi lasta 0,5–2,0 SCFM2 100 psi juures – mis vastab 0,5 mm avale – kuna kriimustuse pikkus (tavaliselt 100–500 mm vardaeta silindrites) tagab pikema madala takistusega tee. Mitmed kriimustused loovad paralleelseid lekketeid, mis suurendavad probleemi eksponentsiaalselt.

Tihendi ja ava liides

Tavatingimustes loovad pneumaatilised tihendid õhukindla barjääri järgmiste omaduste kaudu:

- Materjali kokkusurumine: Tihend deformeerub, et täita mikroskoopilised pinnakõikumised

- Rõhu aktiveerimine: Süsteemi rõhk surub tihendi vastu puuritud pinna

- Pinna vastavus: Elastomeer voolab pinnatekstuuri (tavaliselt Ra 0,2–0,4 μm)

See toimib ideaalselt kahjustamata puuritud avades, kus pinna ebatasasused on väiksemad kui tihendi kohandumisvõime (tavaliselt <2 mikronit).

Kuidas kriimustused võidavad pitserid

Kui kriimustused ületavad kriitilised mõõtmed, ei suuda tihendid enam oma ülesannet täita:

Kriimustuse sügavus vs. tihendi vastavus:

- 0–3 mikronit: Tihend vastab täielikult, lekkeid ei esine

- 3–8 mikronit: Osaline vastavus, minimaalne lekkimine (<0,1 SCFM)

- 8–15 mikronit: Halb vastavus, mõõdukas lekkimine (0,5–2,0 SCFM)

- 15+ mikronit: Mittevastavus, tõsine lekkimine (2–10+ SCFM)

Lekke voolu arvutused

Kriimustuse kaudu toimuva lekkimise määr järgib vedeliku dünaamika põhimõtteid:

Voolu mõjutavad peamised tegurid:

- Kriimustuse sügavus: Sügavamad kriimustused = eksponentsiaalselt suurem vool

- Kriimustuse laius: Laiemad kanalid = proportsionaalselt suurem vool

- Kriimustuse pikkus: Pikemad teed = väiksem takistus = suurem vool

- Rõhkude erinevus: Kõrgem rõhk = suurem liikumapanev jõud

Tüüpilise kriimustuse puhul (sügavus 10 μm × laius 50 μm × pikkus 300 mm) rõhul 100 psi on lekke suurus ligikaudu 1,2 SCFM, mis on piisav märgatava jõudluse languse põhjustamiseks.

Kiirendatud kulumisetsükkel

Kriimustatud puurid tekitavad kahjustuste kiirenemise nõiaringi:

- Esmane kriimustus loob lokaliseeritud lekketee

- Lekke vool viib kriimustusse lisasaastuse

- Saastumine toimib abrasiivina, laiendades ja süvendades kriimustust

- Tihendage servad kontsentreerida pinget kriimustuste piiridel, kiirendades tihendi kulumist

- Kulunud tihend võimaldab rohkem saaste sissepääsu, kahjustades veelgi puurauku

See tsükkel selgitab, miks Thomase tihendid läksid rikki 2–3 nädala jooksul pärast vahetamist, hoolimata sellest, et need olid kõrge kvaliteediga osad. Kahjustatud avad hävitasid uued tihendid kiiremini kui tavaline kulumine. 🔄

Mitmekordsed kriimustused

Kui on mitu kriimustust (tavaliselt saastunud keskkonnas), lekivad ühendid:

| Kriimustuste arv | Individuaalne lekkimine | Kombineeritud lekkimine | Pitseri eluea lühendamine |

|---|---|---|---|

| 1 kriimustus | 1,0 SCFM | 1,0 SCFM | -40% |

| 2-3 kriimustust | 0,8 SCFM igaüks | 2,0–2,5 SCFM | -65% |

| 4–6 kriimustust | 0,6 SCFM igaüks | 3,0–4,0 SCFM | -80% |

| 7+ kriimustust | Muutuv | 5,0+ SCFM | -90%+ |

Thomase halvimal silindril oli üksteist erinevat kriimustuskanalit, mis tekitasid kokku üle 8 SCFM lekke 90 psi juures, mistõttu tõhus tihendamine oli praktiliselt võimatu, olenemata tihendi kvaliteedist.

Millised kontrollimeetodid tuvastavad silindri sisepinna kahjustusi?

Puurimiskahjustuste varajane avastamine aitab vältida kulukaid tihendite vahetamisi ja tuvastada remonti või asendamist vajavad silindrid. 🔬

Tõhus puurimise kontrollimine hõlmab visuaalset kontrolli (kasutades endoskoope või otsest vaatlust), taktiilset hindamist (sõrme- või plastmõõturitega pinda üle libistades), pinna kareduse mõõtmist (kasutades profilomeetrid3 Ra väärtuste mõõtmiseks) ja rõhu lagunemise testimine4 (lekke määra kvantifitseerimine). Professionaalne kontroll peaks tuvastama sügavamaid kui 5 mikronit kriimustusi ja hindama, kas kahjustus on parandatav hoonimise teel või nõuab silindri vahetamist.

Visuaalse kontrolli meetodid

Esimene kaitseliin on hoolikas visuaalne kontroll:

Põhilised visuaalsed meetodid:

- Otsene vaatlus: Eemaldage otsakorkid ja kontrollige head valgustust kasutades.

- Boreskoopi kontroll: Kokkupandud silindrite või pikkade puuride jaoks

- Suurendus: 10–30-kordne suurendus toob esile mikroskoopilised kriimustused

- Kontrasti parandamine: Kerge õlikate muudab kriimustused nähtavaks

Mida otsida:

- Pikisuunalised kriimustused (paralleelsed varraste/kolbide liikumisega)

- Ümbermõõtmine (risti sõidusuunaga)

- Värvimuutus, mis viitab kuumusest põhjustatud kahjustusele või korrosioonile

- Pitting või materjali eemaldamine

Taktiline hindamine

Kogenud tehnikud suudavad kriimustusi tuvastada puudutades:

- Küünte test: Liiguta sõrmeküünt puurimisakseli suhtes risti – kriimustused on näha kriimustustest.

- Plastmõõtur: Pehmed plastribad tuvastavad kriimustused, ilma et tekitaksid kahjustusi.

- Puuvillane vatitikk-test: Kiud jäävad kinni kriimustatud servadele

- Tihendi huule test: Tõmmake varutihendi serva õrnalt üle pinna.

Kriitiline: Ärge kasutage kunagi metallist tööriistu taktiilseks hindamiseks – need võivad tekitada uusi kriimustusi.

Kvantitatiivsed mõõtmismeetodid

Täpseks hindamiseks kasutage mõõteseadmeid:

| Meetod | Meetmed | Avastamispiir | Kulud | Best For |

|---|---|---|---|---|

| Pinna profiilimeeter | Ra, Rz väärtused | 0,1 mikronit | $$$$ | Laboratoorne analüüs |

| Kaasaskantav kareduse mõõtur | Ra väärtused | 0,5 mikronit | $$$ | Välitööde kontroll |

| Ava mõõtur | Läbimõõdu variatsioon | 2 mikronit | $$ | Mõõtmete kontroll |

| Rõhu lagunemise katse | Lekke määr | 0,1 SCFM | $ | Funktsionaalsuskatse |

| Bepto kontrollikomplekt | Visuaalne + taktiilne | 5 mikronit | $ | Välidiagnoos |

Bepto puuraugu inspekteerimise protokoll

Kui kliendid teatavad pidevatest tihendite riketest, pakume süstemaatilist kontrolliprotsessi:

1. samm: rõhu languse test (5 minutit)

- Survestage silinder töörõhuni

- Isoleerige ja jälgige rõhku 5 minutit.

- Arvutage lagunemiskiirus (terve silindri puhul peaks see olema <2%)

2. samm: visuaalne kontroll (10 minutit)

- Lahutage ja puhastage põhjalikult

- Kontrollige heledas valguses suurendusklaasiga.

- Dokumendi kriimustuste asukohad ja suunad

3. samm: kompimise hindamine (5 minutit)

- Kasutage küünte testi mitmes kohas

- Jooksuta plastmõõtur läbi kogu ava pikkuse

- Hinnake kriimustuste sügavust ja jaotust

4. samm: otsustusmaatriks

- Väikesed kriimustused (<5μm): Monitor, võib jätkata tööd

- Mõõdukad kriimustused (5–15 μm): kaaluge lihvimist/parandamist.

- Tõsised kriimustused (>15μm): vahetage silinder või puur

Thomas Tennessee tehases viisime läbi kõigi kaheteistkümne silindri täieliku ülevaatuse vähem kui nelja tunniga, dokumenteerides kahjustuste raskusastme ja andes remondisoovitused iga üksuse jaoks. Kaheksa silindrit oli võimalik hoonida, neli tuli välja vahetada. 📋

Kuidas saab silindri sisepinda kriimustusi parandada või ennetada?

Ennetamine on alati parandusest parem, kuid kui kahju on juba tekkinud, on mitmeid taastamisvõimalusi. ⚙️

Väikesed kriimustused (sügavusega 5–15 mikronit) on sageli võimalik eemaldada täppislihvimisega. lõikamine5, taastades pinna viimistluse Ra 0,2–0,4 μm spetsifikatsioonidele ja pikendades silindri eluiga 2–5 aastat. Tõsiste kahjustuste (>15 mikronit) korral on tavaliselt vaja silindrit asendada või professionaalselt uuendada. Ennetusstrateegiad hõlmavad kõrge efektiivsusega filtreerimist (5 mikronit või parem), nõuetekohast puhastustihendi hooldust, saastumisvastaseid tihendimaterjale ja regulaarset silindri kontrolli, mis vähendab silindri kahjustuste juhtumeid 80–90% võrreldes reageeriva hoolduse lähenemisviisiga.

Silindri hoonimine ja taastamine

Parandatavate kahjustuste puhul saab täppishoonimisega taastada puuritud pinnad:

Hoonimisprotsess:

- Hindamine: Mõõda kriimustuse sügavust ja puurimõõtmeid

- Materjali eemaldamine: Eemalda 10–25 mikronit, et kõrvaldada kriimustused.

- Pinna viimistlus: Saavutage Ra 0,2–0,4 μm pinnaviimistlus

- Mõõtmete kontrollimine: Kinnitage puurimise läbimõõt tolerantsi piires

- Puhastamine: Eemaldage enne kokkupanekut kõik hoonimise jäägid.

Honing piirangud:

- Maksimaalne materjali eemaldamine: 0,05–0,10 mm (piiratud tihendi soonte mõõtmetega)

- Ei saa parandada tõsist hõõrdumist või materjali kadu

- Nõuab spetsiaalset varustust ja eriteadmisi

- Ei ole ökonoomne väikese läbimõõduga silindrite puhul (<25 mm)

Asendamine vs. remont otsustusmaatriks

| Kahju raskusaste | Silindri väärtus | Soovitatav tegevus | Tüüpilised kulud | Bepto lahendus |

|---|---|---|---|---|

| Väike (<5μm) | Mis tahes | Jätka teenust, jälgi | $0 | Kontrollikomplekt |

| Mõõdukas (5–15 μm) | >$500 | Professionaalne hoonimine | $150-400 | Hoonimisteenus |

| Raske (>15μm) | >$1000 | Ümberümbris | $400-800 | Partneri soovitus |

| Raske (>15μm) | <$1000 | Vahetage silinder | $300-900 | Bepto asendamine |

Ennetamise strateegiad

Kõige kulutõhusam lähenemisviis on puurimiskahjustuste ennetamine:

1. Filtratsiooni parandused:

- Paigaldage 5-mikroniline või parem õhufilter

- Lisage kriitilistele balloonidele kasutuskohafiltreid

- Hooldage filterelemente vastavalt graafikule

- Jälgi filtri diferentsiaalrõhku

2. Puhasti tihendi optimeerimine:

- Kasutage mitmeharulisi klaasipuhastite konstruktsioone kõrge saastatuse tasemega keskkondades.

- Kontrollige ja vahetage klaasipuhastid 50% kolvi tihendi vahetusintervalliga.

- Kaaluge polüuretaanist klaasipuhastite kasutamist abrasiivsetes tingimustes.

- Paigaldage avatud varraste külge kaitsev bellows

3. Paigaldamise parimad tavad:

- Kasutage alati tihendi paigaldusmuhve

- Määrige paigaldamise ajal kõik tihendid

- Kontrollige puuritud avad enne tihendi paigaldamist

- Koolitage hoolduspersonali õigete protseduuride osas

4. Seire ja kontroll:

- Kriitiliste rakenduste puhul kvartali jooksul läbiviidavad puuraukude kontrollid

- Kuu surve languse test

- Jälgige tihendi vahetamise intervalli (intervalli lühenemine viitab puurimisprobleemidele)

- Dokumenteerige saasteallikad ja rakendage kontrollimeetmeid

Bepto terviklik lähenemisviis

Kui me Tennessees Thomasega koos töötasime, ei piirdunud me ainult probleemi tuvastamisega, vaid rakendasime ka tervikliku lahenduse:

Väljaõppe ja koolituse korraldamine

- Lihvitud kaheksa remonditavat silindrit (valmis 3 päevaga)

- Tarnitud neli Bepto asendusballooni (40% vähem kui OEM)

- Paigaldatud uuendatud klaasipuhasti tihendid kõikidele seadmetele

- Hooldusmeeskonnale paigalduskoolituse korraldamine

Pikaajaline ennetamine:

- Tuvastatud lihvimisoperatsioon kui saasteallikas

- Soovitatavad õhufiltrite uuendused (paigaldatud 5-mikronilised filtrid)

- Kehtestatud kvartali puuraugu kontrolli ajakava

- Tarnitud Bepto kontrollikomplektid sisemise seire jaoks

Tulemused 6 kuu pärast:

- Null puurimiskahjustuste juhtumit

- Tihendi eluiga pikendati 3 nädalalt 14+ kuuni

- Õhukulu vähenes 18% võrra

- Aastane kokkuhoid: $47 000 tihendite, seisakute ja energiakulude osas 💰

Bepto ei müü ainult varuosi – me lahendame ka varajaste rikete põhjuseid. Meie tehniline meeskond omab aastakümnete pikkust kogemust silindrite sisepindade kahjustuste diagnoosimisel ja ennetamisel vardaeta silindrites ja standardpneumaatilistes süsteemides.

Kokkuvõte

Silindri sisepinna seisukord on tihendi toimivuse ja süsteemi töökindluse varjatud tegur. Mikroskoopilised kriimustused tekitavad lekkekohti, mis võivad kahjustada isegi parimaid tihendeid, mistõttu silindri sisepinna kontroll ja hooldus on sama olulised kui tihendi valik. Silindri sisepinna kaitsmine ennetamise, varase avastamise või professionaalse taastamise abil parandab oluliselt tihendi eluiga, süsteemi tõhusust ja kogukulud. Bepto pakub teadmisi, vahendeid ja lahendusi, mis tagavad teie pneumaatiliste süsteemide maksimaalse toimivuse. 🎯

Kõige sagedamini küsitavad küsimused silindri sisepinna kahjustuste kohta

Kui sügav peab kriimustus olema, et see põhjustaks tihendi lekkimist?

Kriimustused, mis on sügavamad kui 5–8 mikronit (0,005–0,008 mm), ületavad tavaliselt tihendi vastavuspiirid ja hakkavad põhjustama mõõdetavat õhuleket, mille määr suureneb eksponentsiaalselt, kui kriimustuse sügavus ületab 10 mikronit. Viiteks: inimese juukse läbimõõt on umbes 70 mikronit, seega kahjustavad kriimustused on palja silmaga sageli nähtamatud. Seetõttu on püsivate lekkeprobleemide diagnoosimiseks hädavajalik nõuetekohane kontroll suurenduse ja mõõtmisvahenditega.

Kas kriimustatud silindri sisepinda on võimalik parandada või tuleb kogu silinder välja vahetada?

Kerged kuni mõõdukad kriimustused (sügavusega 5–15 mikronit) on tavaliselt võimalik eemaldada täppishoonimise abil, taastades $150-400 puhul silindri uueväärse seisukorra, samas kui tõsised kahjustused (>15 mikronit) nõuavad tavaliselt silindri asendamist. Remondiküsimus sõltub kriimustuse sügavusest, silindri väärtusest ja silindri materjalist. Bepto pakub silindri kontrollimise teenust, et kindlaks teha remondivõimalused, ning pakub kulutõhusaid asendussilindreid, kui remont ei ole majanduslikult otstarbekas – sageli 30–40% odavamalt kui originaalvaruosad.

Mis on parim viis silindri sisepinna kriimustuste vältimiseks saastunud keskkonnas?

5-mikronilise õhufiltri rakendamine, mitmekihiliste polüuretaanist puhastustihendite kasutamine, avatud varraste kaitsva lõõtsa paigaldamine ja kvartali jooksul puuraukude kontrollimine vähendab puuraukude kahjustuste juhtumeid 80–90% võrra isegi tugevalt saastunud keskkonnas. Võti on luua mitu barjääri saaste sissetungimise vastu ja avastada probleemid varakult, enne kui väikesed kriimustused muutuvad tõsisteks kahjustusteks. Ennetamisse investeerimine on tavaliselt 5–10 korda kulutõhusam kui korduvate tihendite rikkeid ja lõpuks silindri asendamist.

Kuidas saab kindlaks teha, kas õhuleke on põhjustatud puurimisest või tihendi rikkest?

Kui uued tihendid riknevad mõne nädala või kuu jooksul (selle asemel, et kestaksid 12–24+ kuud), kui mitme tootja tihendid riknevad sarnaselt või kui lekkimine taastub kohe pärast tihendi vahetamist, on tõenäoliselt süüdi pigem puurimise kahjustused kui tihendi kvaliteet. Tehke lihtne test: paigaldage uued tihendid ja viige kohe läbi rõhu languse test. Kui uued tihendid on korrektselt paigaldatud, kuid lekke esineb, on silindri kahjustus kinnitatud. Bepto pakub kontrollikomplekte ja tehnilist tuge, et aidata diagnoosida püsivate lekkeprobleemide põhjust.

Kas vardaeta silindrid on tavalistest silindritest rohkem vastuvõtlikud puurimise kahjustustele?

Jah, vardaeta silindrid on üldiselt tundlikumad puurimisvigastuste suhtes, kuna nende välise kandekonstruktsiooni tõttu on puurimine avatud keskkonnasaastele ning nende pikem tööliikumine pakub rohkem võimalusi osakeste sissepääsuks ja kriimustuste levikuks. Eriti tundlik on välimine tihendusrõngas või magnetiline ühenduspiirkond. Seetõttu on kõrgekvaliteedilised tihendid, nõuetekohane filtreerimine ja regulaarne silindri sisemuse kontrollimine veelgi olulisemad vardaeta silindrite rakenduste puhul. Bepto on spetsialiseerunud vardaeta silindrite tihendite lahendustele, mis on spetsiaalselt välja töötatud silindri sisemuse kulumise minimeerimiseks ja kasutusaja maksimeerimiseks keerulistes rakendustes.

-

Lisateave pinna kareduse parameetrite ja selle kohta, kuidas Ra (aritmeetiline keskmine kõrgus) kvantifitseerib tekstuuri täppistehnoloogias. ↩

-

Mõista standardkuupmeetri minuti kohta (SCFM) mõistet ja selle erinevusi tegelikest voolukiirustest pneumaatilistes süsteemides. ↩

-

Uurige, kuidas stilus ja optilised profilomeetrid mõõdavad mikroskoopilist pinnatekstuuri ja kareduse muutusi. ↩

-

Loe üksikasjalikku selgitust rõhu languse katsemeetodi kohta, mida kasutatakse suletud komponentide lekkekiiruse kvantifitseerimiseks. ↩

-

Avastage hoonimise protsessi mehhanism, mida kasutatakse metallilindrite geomeetrilise kuju ja pinnatekstuuri parandamiseks. ↩