Sissejuhatus

Teie automatiseeritud konveierilint ei täida paigutusnõudeid 0,5 mm võrra ja tagasilükatud osad kuhjuvad. 🎯 Olete kalibreerinud positsioonisensoreid kolm korda, kuid ebakõla püsib. Varjatud süüdlane ei ole teie juhtimissüsteem, vaid dünaamiline tihendi hüsterees, hõõrdumisnähtus, mis tekitab ettearvamatuid positsioneerimisvigu, mis maksavad tootjatele igapäevaselt tuhandeid kulusid jäätmete ja ümbertöötlemise näol.

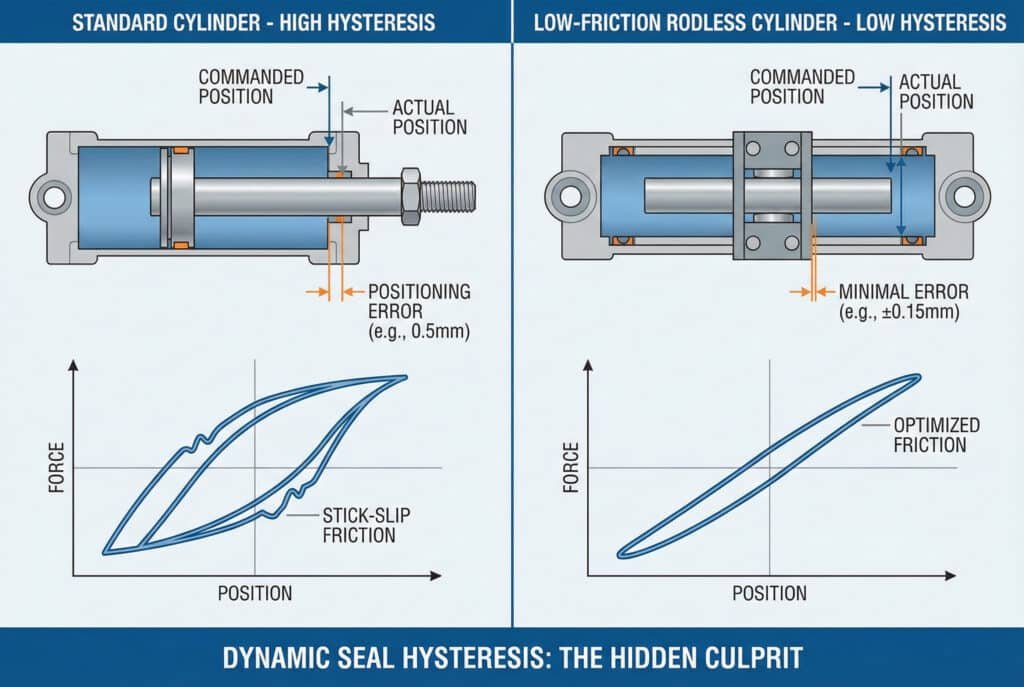

Dünaamiline tihendi hüsterees on hõõrdumisest tingitud viivitus käskudest tuleneva ja tegeliku silindri asendi vahel, mille põhjuseks on stick-slip käitumine1, eraldumisjõu muutused ja kiirusest sõltuv hõõrdumine tihendimaterjalides – see hüsterees tekitab standardseid pneumaatilisi silindreid kasutades positsioneerimisvigu 0,2–2,0 mm, mistõttu on tihendite konstruktsioon, materjalivalik ja määrimise optimeerimine kriitilise tähtsusega rakendustes, mis nõuavad täpsust üle ±0,5 mm täppismontaaži, katsetamise ja mõõtesüsteemide puhul.

Eelmisel kuul töötasin koos Keviniga, Illinoisi elektroonikakomponentide kokkupanekutehase juhtimissüsteemide inseneriga, kes võitles ebajärjekindla komponentide paigutamisega pick-and-place rakenduses. Tema positsioneerimisvead ulatusid 0,3–0,8 mm, hoolimata kõrge resolutsiooniga kodeerijate kasutamisest. Pärast tema süsteemi analüüsimist avastasime, et põhjuseks oli tema standardtsilindrite tihendi hüsterees. Üleminek meie Bepto madala hõõrdumisega vardaeta silindritele optimeeritud tihendi geomeetriaga vähendas tema positsioneerimisviga ±0,15 mm-ni, vähendades tema praakmäära 73% võrra. 📊

Sisukord

- Mis on dünaamiline tihendi hüsterees ja miks see mõjutab positsioneerimise täpsust?

- Kuidas mõjutavad erinevad tihendite konstruktsioonid ja materjalid hüstereesi käitumist?

- Millised on tihendi hüstereesi mõõdetavad mõjud täppispositsioneerimissüsteemidele?

- Millised konstruktsioonistrateegiad vähendavad tihendi hüstereesi vardaeta silindrites?

Mis on dünaamiline tihendi hüsterees ja miks see mõjutab positsioneerimise täpsust?

Hõõrdumisest tingitud positsioneerimisvigade füüsika mõistmine on automatiseeritud süsteemide täpsuse saavutamiseks hädavajalik. 🔬

Dünaamiline tihendi hüsterees tekib, kui hõõrdumisjõud muutuvad mittelineaarselt kiiruse ja suunaga, tekitades viivituse sisendrõhu ja väljundpositsiooni vahel—hüstereesi silmuse laius (erinevus pikendamise ja tagasitõmbumise jõu-nihe kõverate vahel) on standardtsüklites tavaliselt 5–15% kogujõust, põhjustades asukohast sõltuvaid vigu, mis suletud ahela süsteemides kumuleeruvad ja takistavad submillimeetrilise korratavuse saavutamist ilma kompenseerimisalgoritmide või madala hõõrdumisega tihendite konstruktsioonideta.

Tihendi hõõrdumise hüstereesi mehaanika

Mõelge tihendi hüstereesile kui erinevusele raske kasti põrandal lükkamise ja tagasi tõmbamise vahel. Hõõrdumine ei ole mõlemas suunas sama, kuna pinnad mõjutavad üksteist, materjal deformeerub ja suund mõjutab tulemust. Pneumaatilistes tihendites on see asümmeetria veelgi märgatavam.

Kui silinder liigub välja, surutakse tihendi huul ühes suunas vastu silindrit. Kui silinder liigub tagasi, deformeerub tihend erinevalt, tekitades erinevad hõõrdumisomadused. See loob hüstereesi tsükli – graafilise esitusviisi, mis näitab, et silindri liigutamiseks vajalik jõud sõltub mitte ainult asendist, vaid ka suunast ja kiiruse ajaloost.

Stick-Slip-fenomen ja murdumiskõrgus

Tihendite hüstereesi kõige problemaatilisem aspekt on kleepumine ja libisemine. Puhkeolekus tekivad tihenditel stiction2 See on 20–50% suurem kui liikumise ajal tekkiv dünaamiline hõõrdumine. Kui surve suureneb, et ületada see murdumistakistus, hüppab silinder järsult ettepoole, ületades sihtmärgi asukoha.

See stick-slip tekitab sujuva liikumise asemel saehammaste liikumisprofiili. Täppispositsioneerimisel avaldub see järgmiselt:

- Ületamine kui alustatakse seisust

- Võnkumiste stabiliseerimine sihtmärgi ümbruses

- Suunast sõltuvad positsioneerimisvead (erinevad lõppasendid vastassuunast lähenemisel)

Bepto on mõõtnud standardse silindri puhul 40 mm siseläbimõõduga silindri puhul 15–35 N suurust lahtimurdumisjõudu, samas kui meie optimeeritud madala hõõrdumisega konstruktsioonid vähendavad seda 5–12 N-ni, mis on 60–70% vähenemine, mis parandab oluliselt positsioneerimise järjepidevust.

Miks juhtimissüsteemid ei suuda täielikult kompenseerida

Paljud insenerid eeldavad, et suletud ahela positsioonikontroll tagasisidega võib kõrvaldada hüstereesi mõju. Tagasiside aitab küll, kuid ei suuda täielikult ületada füüsika põhiseadusi. Juhtimissüsteem tuvastab positsioonivea ja rakendab parandust, kuid hüsterees tekitab:

Surnud tsoonid: Väikesed positsioonivead, mis ei tekita piisavat jõudu, et ületada hõõrdumist.

Piiritsüklid: Kõikumised sihtmärgi ümber, kui süsteem vaheldumisi ületab ja vabastab hõõrdumise

Kiirusest sõltuvad vead: Erinev positsioneerimistäpsus erinevatel lähenemiskiirustel

Olen konsulteerinud kümneid projekte, kus insenerid veetsid kuud PID-regulaatorite häälestamisega, ainult et avastada, et põhiline piirang oli tihendi hõõrdumise hüsteres, mida ükski tarkvara häälestamine ei suutnud kõrvaldada. Lahendus nõuab mehaanilise allika – tihendite endi – käsitlemist.

Kuidas mõjutavad erinevad tihendite konstruktsioonid ja materjalid hüstereesi käitumist?

Tihendi geomeetria ja materjali omadused määravad põhimõtteliselt hüsteeresi suuruse ja positsioneerimise täpsuse. ⚙️

Tihendi hüsterees varieerub oluliselt sõltuvalt konstruktsioonist: U-kujulised tihendid agressiivsete huule nurkadega tekitavad 50 mm siseläbimõõduga silindrites 40–60 N hüstereesijõudu, samas kui optimeeritud madala hõõrdumisega konstruktsioonid madalate huule nurkadega ja PTFE materjalidega vähendavad hüstereesi 10–20 N-ni—materjali valik (polüuretaan vs. PTFE vs. kummi) mõjutab nii staatilise ja dünaamilise hõõrdumise suhet (1,3–2,0x) kui ka kiirusest sõltuvat hõõrdumiskäitumist, kusjuures PTFE pakub kõige ühtlasemaid hõõrdumisomadusi kogu kiirusvahemikus täppispositsioneerimise rakenduste jaoks.

Tihendi geomeetria ja kontaktrõhu jaotus

Tihendi huule nurk ja kontaktlaius määravad otseselt hõõrdumisjõu ja hüstereesi suuruse. Traditsioonilised U-kujulised tihendid kasutavad usaldusväärse tihenduse tagamiseks 15–25° huule nurka, kuid see tekitab suure kontaktrõhu ja hõõrdumise.

Standardne U-kujuline tihend (25° huule nurk):

- Kõrge kontaktrõhk (2–4 MPa)

- Suurepärane tihenduse usaldusväärsus

- Suur hõõrdumisjõud (40–60 N 50 mm ava puhul)

- Suur hüstereesitsükkel (±0,5–1,0 mm positsioneerimisviga)

Madala hõõrdumisega optimeeritud tihend (8–12° huule nurk):

- Mõõdukas kontaktrõhk (0,8–1,5 MPa)

- Hea tihendus ja sobiv pinnaviimistlus

- Madal hõõrdumisjõud (10–20 N 50 mm ava puhul)

- Väike hüstereesitsükkel (±0,1–0,3 mm positsioneerimisviga)

Bepto on välja töötanud patenteeritud tihendiprofiilid, mis tagavad tihendite usaldusväärsuse ja minimaalse hõõrdumise. Meie vardaeta silindrid kasutavad mitme huule konstruktsiooni, kus esmane tihend tagab rõhu hoidmise ja teisesed madala hõõrdumisega elemendid vähendavad hüstereesi.

Materjali omaduste mõju hõõrdumisele

Erinevad tihendimaterjalid näitavad väga erinevaid hõõrdumisomadusi ja hüstereesi käitumist:

| Tihendi materjal | Staatiline/dünaamiline hõõrdumissuhe | Kiiruse tundlikkus | Hüstereesijõud (50 mm ava) | Parim rakendus |

|---|---|---|---|---|

| NBR (nitriil) | 1,8–2,0x | Kõrge | 45–65N | Odav, mittetäpne |

| Polüuretaan | 1,5–1,8x | Mõõdukas | 30–50 N | Üldine tööstus |

| PTFE (neitsi) | 1,2–1,4x | Madal | 8–15 N | Täpne positsioneerimine |

| Täidetud PTFE | 1,3–1,5x | Madal | 12–20 N | Tasakaalustatud tulemuslikkus |

| Grafiidiga täidetud PU | 1,4–1,6x | Mõõdukas-madal | 20–35N | Kulukohane täpsus |

PTFE molekulaarstruktuur tagab märkimisväärselt ühtlase hõõrdumise kogu kiiruse vahemikus. Erinevalt elastomeeridest, mille hõõrdumine sõltub tugevalt kiirusest (hõõrdumine suureneb kiiruse kasvades), säilitab PTFE peaaegu konstantse hõõrdumise vahemikus 1 mm/s kuni 1000 mm/s, mis on oluline positsioneerimise prognoositavuse seisukohalt.

Stribecki kõver ja määrimisrežiimid

Tihendi hõõrdumiskäitumine järgib Stribecki kõver3, milles kirjeldatakse kolme määrimisrežiimi:

Piiri määrimine (väga madal kiirus):

- Metall-metalli kontakt määrdeaine kile kaudu

- Kõrgeim hõõrdumine

- Domineeriv positsioneerimiskiirustel (<10 mm/s)

Segatud määrimine (mõõdukas kiirus):

- Osaline määrdeaine kile tugi

- Üleminekuhõõrdumise käitumine

- Enamik positsioneerimisrakendusi töötab siin

Hüdrodünaamiline määrimine (kõrge kiirus):

- Täielik määrdeainekile eraldumine

- Madalaim hõõrdumine

- Harva saavutatav pneumaatilistes silindrites

Piirkonna määrde režiimi laius määrab positsioneerimise hüsteeresi. Materjalid, millel on paremad piirkonna määrde omadused (PTFE, grafiidiga täidetud ühendid), säilitavad positsioneerimise kiirustel madalama hõõrdumise, vähendades hüsteeresi.

Temperatuuri mõju hüstereesile

Tihendi hõõrdumine ei ole temperatuuriga konstantne – see muutub oluliselt, kui süsteemid töötamise ajal soojenevad. Standardse polüuretaanist tihendi hõõrdumine väheneb 20 °C-st 60 °C-ni 30–40% võrra, mis tekitab positsioneerimise kõrvalekalde, kui süsteemi temperatuur stabiliseerub.

Töötasin koos Sarah'ga, Michigani testseadmete inseneriga, kelle täppismõõtesüsteem näitas hommikul ja pärastlõunal erinevat positsioneerimistäpsust. Tema standardtsüklindritihendid olid temperatuuritundlikud, põhjustades süsteemi soojenemisel 0,4 mm positsioneerimisvariatsiooni. Asendasime need temperatuuristabiilsete Bepto-tsüklindritega, millel on PTFE-tihendid, ja tema positsioneerimise järjepidevus paranes ±0,12 mm-ni, sõltumata töötemperatuurist. 🌡️

Millised on tihendi hüstereesi mõõdetavad mõjud täppispositsioneerimissüsteemidele?

Hüstereesi numbrilise mõju mõistmine aitab teil määrata oma täpsusnõuetele sobiva silindritehnoloogia. 📈

Tihendi hüsterees tekitab mõõdetavaid positsioneerimisvigu: standardtsüklid 40–50 N hüstereesijõuga näitavad 8 baari rõhul ±0,5–1,2 mm korratavust, samas kui madala hõõrdumisega konstruktsioonid 10–15 N hüstereesiga saavutavad ±0,1–0,3 mm korratavuse – need vead sõltuvad tööliikumise pikkusest (tüüpiline tööliikumine 0,1–0,21 TP3T), rõhu kõikumistega (±10% rõhk tekitab ±0,15 mm positsiooni muutuse) ja lähenemissuunaga (kahesuunaline korratavus on 2–3 korda halvem kui ühesuunaline), mistõttu hüsterees on piirav tegur rakendustes, mis nõuavad ±0,5 mm täpsust.

Positsioneerimisvea suurus ja skaalamine

Hüstereesijõu ja positsioneerimisvea vaheline suhe järgib ennustatavat mustrit. Antud silindri siseläbimõõdu ja töörõhu puhul on positsioneerimisviga ligikaudu lineaarselt proportsionaalne hüstereesijõuga:

Asendi viga ≈ (hüstereesijõud / pneumaatiline jõud) × tööliikumise pikkus

50 mm siseläbimõõduga silindri puhul, mille rõhk on 8 bar (efektiivne jõud ≈ 1570 N) ja tööliikumine 400 mm:

- 40N hüsterees: Viga ≈ (40/1570) × 400 mm = 10,2 mm potentsiaalne viga

- Tegelik viga summutamisega: ±0,6–1,0 mm (süsteemi sumbumine vähendab teoreetilist maksimumväärtust)

See selgitab, miks suurema siseläbimõõduga silindrid näitavad sageli paremat suhtelist positsioneerimistäpsust – pneumaatiline jõud suureneb koos siseläbimõõduga (D²), samas kui tihendi hõõrdumine suureneb ligikaudu koos siseläbimõõduga (D), mis annab soodsa skaalalise suhte.

Kahepoolne vs. ühepoolne korratavus

Üks täppispositsioneerimise olulisemaid spetsifikatsioone on kahesuunaline korratavus – võime naasta samasse asendisse, kui läheneda vastassuunast. Hüsterees määrab otseselt selle spetsifikatsiooni:

Ühesuunaline korratavus (alati lähenedes samast suunast):

- Standardne silinder: ±0,3–0,6 mm

- Madala hõõrdumisega silinder: ±0,1–0,2 mm

- Bepto täppisvarraseta: ±0,05–0,15 mm

Kahepoolne korratavus (lähenedes mõlemast suunast):

- Standardne silinder: ±0,8–1,5 mm (2–3 korda halvem)

- Madala hõõrdumisega silinder: ±0,2–0,4 mm (2x halvem)

- Bepto täppisvarraseta: ±0,1–0,25 mm (1,5–2 korda halvem)

Kahepoolne karistus tuleneb otseselt hüsteeresist – asend sõltub lähenemissuunast hõõrdumise asümmeetria tõttu. Kahepoolset täpsust nõudvad rakendused peavad määrama kindlaks silindrid, mille hüsteeres on minimaalne.

Survetundlikkus ja jõudude tasakaal

Positsioneerimise täpsus sõltub ka rõhu stabiilsusest. Hüsterees tekitab “surnud ala”, kus väikesed rõhu muutused ei põhjusta liikumist, kuna need ei ületa staatilist hõõrdumist. Surnud ala laius on:

Surnud ala rõhk ≈ lahtimurdumisjõud / kolvi pindala

50 mm siseläbimõõduga silindri (pindala ≈ 1963 mm²) puhul, mille murdumistugevus on 25 N:

Surnud riba ≈ 25 N / 1963 mm² = 0,013 MPa = 0,13 bar

See tähendab, et rõhu kõikumised alla 0,13 baari ei tekita liikumist – silinder “jääb kinni” oma asendisse. Täpse positsioneerimise puhul tekitab see:

- Rõhu reguleerimise nõuded: Vajalik ±0,05 bar või parem, et tagada ühtlane positsioneerimine

- Resolutsiooni piirangud: Ei ole võimalik saavutada positsioneerimise resolutsiooni, mis oleks parem kui surnud ala ekvivalent.

- Ajaküsimuste lahendamine: Süsteem võngub surnud tsoonis enne stabiliseerumist.

Reaalse maailma rakenduse nõuded

Erinevad rakendused taluvad hüsteeresisest tingitud vigu erinevalt:

Kõrge täpsusega rakendused (nõutav ±0,1–0,2 mm):

- Elektroonika kokkupanek ja testimine

- Optiliste komponentide paigutamine

- Täppismõõtmine ja kontrollimine

- Lahendus: PTFE tihendussüsteemid, madala hõõrdumisega konstruktsioonid, suletud ahela juhtimine

Keskmise täpsusega rakendused (±0,3–0,5 mm lubatud):

- Üldkoosoleku toimingud

- Materjalide käitlemine kitsaste tolerantsidega

- Pakendamine ja märgistamine

- LahendusOptimeeritud polüuretaanist tihendid, kvaliteedistandardile vastavad silindrid

Madala täpsusega rakendused (±1,0 mm+ lubatud):

- Puistematerjalide käitlemine

- Kinnitamine ja fikseerimine

- Üldine automatiseerimine

- Lahendus: Standardseid silindreid piisavalt

Bepto aitab klientidel valida silindritehnoloogia vastavalt nende tegelikele vajadustele. Liiga täpsete silindrite kasutamine on raha raiskamine, samas kui liiga vähe täpsete silindrite kasutamine põhjustab kvaliteediprobleeme ja ümbertegemise kulusid.

Millised konstruktsioonistrateegiad vähendavad tihendi hüstereesi vardaeta silindrites?

Täpse positsioneerimise saavutamine nõuab integreeritud disainilahendusi, mis arvestavad hõõrdumist igal tasandil. 🎯

Tihendi hüstereesi minimeerimiseks on vaja mitmekülgseid disainistrateegiaid: optimeeritud tihendi huule geomeetria kontaktnurgaga 8–12°, PTFE või täidetud PTFE materjalid staatilise/dünaamilise hõõrdumissuhtega alla 1,4x, täpselt lihvitud silindri pinnad (Ra 0,2–0,4 μm) piirkonna määrimise toetamiseks, sobiva viskoossusega sünteetilised määrdeained (ISO VG 32–68) ja mehaanilised konstruktsioonilahendused, nagu juhitavad kandurid ja eelpinge reguleerimine – varrasteta silindrites kahekordse tihendi konfiguratsioonid rõhu tasakaalustamisega vähendavad veelgi netokitõmbejõudu, säilitades samal ajal tihendi terviklikkuse.

Optimeeritud tihendi profiili konstrueerimine

Bepto on teinud suuri investeeringuid tihendiprofiilide optimeerimisse, kasutades selleks lõplike elementide analüüsi ja empiirilisi katseid. Meie täpsed tihendiprofiilid hõlmavad järgmist:

Madalad huule nurgad (8–12° vs. standardne 20–25°):

- Vähendab kontaktrõhku 40–60% võrra

- Säilitab tihenduse tänu täpsetele pinnaviimistlusnõuetele

- Nõuab Ra 0,3–0,5 μm silindrilist viimistlust (standardne Ra 0,8–1,2 μm).

Mitme huule konfiguratsioonid:

- Esmane tihend: Surve hoidmine (mõõdukas hõõrdumine on lubatud)

- Teine tihend: madala hõõrdumisega puhasti (minimaalne kontaktrõhk)

- Kolmas tihend: Saastumise välistamine (välimine)

Rõhutasakaalustatud konstruktsioonid:

- Vastanduvad tihendilipud rõhu tasakaalustamisega

- Net hõõrdumisjõud vähenes 30–50% võrra

- Eriti efektiivne kahepoolse tihendiga varrasteta silindrites

Pinna viimistlus ja määrimise optimeerimine

Tünni pinna viimistlus mõjutab oluliselt piirimäärimist ja hüstereesi. Me määrame täppishoonimise, et saavutada:

Pinna karedus: Ra 0,2–0,4 μm (võrreldes standardiga Ra 0,8–1,2 μm)

Platoo lihvimine4: Loob mikro-reservuaarid määrdeaine säilitamiseks

Suunatud viimistlus: Liikumissuunaga joondatud hoonimismärgid

Koos sobiva määrimisega:

Sünteetilised määrdeained (meie standard Bepto's):

- ISO VG 32–68 viskoossusvahemik

- Suurepärased piiride määrimisomadused

- Temperatuurist sõltumatu toimivus

- Sobiv tihendimaterjalidega

Rakendusmeetod:

- Kõikide libistuspindade eelneva määrimine tehases

- Perioodiline määrdeava (pika tööga kolbita silindrite jaoks)

- Automaatsed määrdesüsteemid kriitiliste rakenduste jaoks

Mehaanilised konstruktsioonilised omadused

Lisaks tihenditele vähendab mehaaniline konstruktsioon ka hüstereesi mõju:

Täppisjuhikusüsteemid:

- Lineaarlaagrid või rulljuhikud

- Eraldi koormuse toetus pneumaatilisest jõust

- Vähendab tihendite külgkoormust (peamine hõõrdumise tekitaja)

Veovõlli eelpinge reguleerimine:

- Võimaldab tihendi survet optimeerida

- Tasakaalustab tihenduse usaldusväärsuse ja hõõrdumise vahel

- Kohapeal reguleeritav kulumise kompenseerimiseks

Paigaldamise jäikus:

- Jäik kinnitus vähendab läbipaine põhjustatud takistust

- Õige joondamine kõrvaldab külgkoormused

- Oluline pika töötsükli rakenduste puhul

Aitasin hiljuti Wisconsinis masinaehitajal Michaelil lahendada püsiva positsioneerimisprobleemi 2-meetrises kolbita silindri rakenduses. Tema silindrid näitasid 2–3 mm positsioneerimisvariatsiooni, mis oli tingitud läbipaine põhjustatud tihendi kinnijäämisest. Me kujundasime ümber kinnitussüsteemi vahetugede abil ja vahetasime selle välja meie Bepto täppis-kolbita silindrite vastu, millel on optimeeritud juhikud. Tema positsioneerimisviga vähenes kogu tööulatusel ±0,25 mm-ni – 10-kordne paranemine. 🔧

Suletud ahela juhtimise integratsioon

Ülimaks täpsuseks peab mehaaniline optimeerimine olema kombineeritud intelligentsete juhtimissüsteemidega:

Positsioonide tagasiside:

- Lineaarandurid (5–10 μm eraldusvõime)

- magnetostriktiivsed andurid5 (50–100 μm resolutsioon)

- Võimaldab hüsteeresi mõju kompenseerimist

Hõõrdumise kompenseerimise algoritmid:

- Mudelipõhine hõõrdumise hindamine

- Kulumise ja temperatuuri adaptiivne kompenseerimine

- Võib vähendada positsioneerimisviga täiendavalt 40–60%

Rõhu profileerimine:

- Kiirusest sõltuv rõhu reguleerimine

- Vähendab ületõusu ja stabiliseerumisaega

- Optimeerib lähenemist lõppasendile

Bepto pakub rakendusinseneride tuge, et aidata klientidel integreerida meie madala hõõrdumisega silindrid oma juhtimissüsteemidesse. Optimeeritud mehaaniline konstruktsioon ja intelligentne juhtimine tagavad positsioneerimise tulemuslikkuse, mis läheneb elektrilistele servosüsteemidele, kuid on vaid murdosa nende hinnast.

Kulude ja tulemuslikkuse kompromissid

Täpsus on kulukas ja võtmeteguriks on tehnoloogia ja nõuete vastavusse viimine:

Standardne silinder ($150-250):

- ±0,8–1,5 mm korratavus

- Sobib 70% rakendustele

- Madalaim algne maksumus

Madala hõõrdumisega silinder ($250-400):

- ±0,3–0,6 mm korratavus

- Parim hinna ja kvaliteedi suhe

- Meie kõige populaarsem Bepto täpsusvalik

Ülikõrge täpsusega silinder ($500-800):

- ±0,1–0,25 mm korratavus

- PTFE-tihendid, täppisjuhikud, tagasisidevalmidusega

- Ainult kriitiliste rakenduste jaoks

Otsus peaks põhinema kogukuludel, sealhulgas jääkide, ümbertöötlemise ja kvaliteedikuludel. Tootmisliini puhul, mis toodab päevas 10 000 osa ja kus positsioneerimisvead põhjustavad 2% jääke hinnaga $5/osa, on kvaliteedikulu $1000/päevas. $300 lisatasu täpsussilindrite eest tasub end ära tundide, mitte kuude jooksul.

Kokkuvõte

Dünaamiline tihendi hüsterees on pneumaatiliste süsteemide täpse positsioneerimise varjatud vaenlane, mis tekitab hõõrdumisest tingitud vigu, mida ükski juhtimise häälestamine ei suuda täielikult kõrvaldada. Hüstereesi mehhanismide mõistmise ja optimeeritud tihendite konstruktsioonide, sobivate materjalide ja integreeritud mehaaniliste lahenduste rakendamise abil on võimalik positsioneerimise täpsust parandada 5–10 korda võrreldes standardtsüklitega. Bepto varrasteta silindrid on loodud aastakümnete pikkuste hõõrdumise optimeerimise uuringute tulemusel, et pakkuda täpset positsioneerimist, mis vastab nõudlikele tööstuslikele nõuetele, säilitades samal ajal pneumaatilise ajamiga seotud kulueelised ja lihtsuse. 🌟

Korduma kippuvad küsimused dünaamilise tihendi hüstereesi kohta

K: Kas ma saan mõõta oma olemasolevate silindrite tihendi hüstereesi, et diagnoosida positsioneerimisprobleeme?

Jah – tehke lihtne jõu-nihe test, pikendades ja lühendades silindrit aeglaselt, mõõtes jõudu ja asendit ning joonistades tulemused, et visualiseerida hüsteeresisilmus. Silmuse laius näitab hüsteeresi suurusjärku. Bepto soovitab seda diagnostilist testi enne asendussilindrite määramist, kuna see kvantifitseerib, kas hüsteeres on tegelikult teie piirav tegur või domineerivad muud probleemid (rõhu ebastabiilsus, paigaldusprobleemid).

K: Kuidas mõjutab tihendi kulumine hüsteeresi silindri kasutusaja jooksul?

Tihendi kulumine vähendab tavaliselt esialgu (esimese 100 000–200 000 tsükli jooksul) hüstereesi, kuna tihendid “sissetöötavad” ja kontaktrõhk väheneb, seejärel hüsterees suureneb järk-järgult, kuna kulumine tekitab ebaühtlasi kontaktmustreid ja pindade kahjustusi. Hästi projekteeritud tihendid, nagu meie Bepto täppisprofiilid, säilitavad stabiilse hüstereesi 1–2 miljonit tsüklit enne märkimisväärset halvenemist, samas kui standardtihenditel võib pärast 500 000 tsüklit esineda 50–100% hüstereesi suurenemine.

K: Kas madala hüstereesiga pneumaatiline positsioneerimine on võrreldav elektriliste servosüsteemidega?

Rakenduste puhul, mis nõuavad ±0,1–0,3 mm korratavust mõõdukal kiirusel (<500 mm/s), võivad optimeeritud suletud ahela juhtimisega pneumaatilised silindrid võrrelda elektriliste servomootorite jõudlusega 40–60% madalamate süsteemikuludega. Elektrilised servomootorid jäävad siiski ülekaalukaks rakenduste puhul, mis nõuavad 1 m/s) või keerukaid liikumisprofiile. Oluline on tehnoloogia sobitamine tegelike nõuetega, mitte elektriliste servomootorite ülemäärane spetsifitseerimine rakendustes, kus piisaks pneumaatikast.

K: Kas ma saan oma olemasolevatesse silindritesse paigaldada madala hõõrdumisega tihendid, et vähendada hüstereesi?

Tihendi vahetamine võib aidata, kuid seda piirab olemasolev silindri pinna viimistlus ja soonte geomeetria – madala hõõrdumisega tihendid vajavad nõuetekohaseks toimimiseks silindri pinna viimistlust Ra 0,3–0,5 μm, samas kui standardtsüklitel on see tavaliselt Ra 0,8–1,2 μm. Lisaks peavad tihendi soonte mõõtmed vastama optimeeritud tihendi profiilile. Enamikul juhtudel tagab kogu silindri asendamine täpselt projekteeritud seadmega, nagu meie Bepto madala hõõrdumisega vardaeta silindrid, parema jõudluse ja kulutõhususe kui ümberehitamine.

K: Kuidas määratleda hüstereesi nõuded täpsussilindrite tellimisel?

Määrake kindlaks kahepoolne korratavus, mitte ainult “täpsus” – nõudke “±0,3 mm kahepoolset korratavust kogu töötsükli jooksul”, mitte ebamääraseid termineid nagu “täpsus” või “madal hõõrdumine”. Määrake kindlaks ka töötingimused (rõhk, kiirus, tsükli sagedus, temperatuurivahemik), kuna need mõjutavad hüsteeresi. Bepto pakub sertifitseeritud testandmeid, mis näitavad meie täpsussilindrite tegelikku mõõdetud hüstereesijõudu ja positsioneerimise korratavust, tagades, et saate dokumenteeritud tulemused, mis vastavad teie rakenduse nõuetele.

-

Tutvuge stick-slip-fenomeni füüsikaliste põhimõtetega ja selle mõjuga hõõrdumisest tingitud ebastabiilsusele mehaanilistes süsteemides. ↩

-

Uurige staatilise hõõrdumise (stiction) tehnilist määratlust ja selle mõju pneumaatilise käivitamise jaoks vajalikule lahtihaakimise jõule. ↩

-

Saage põhjalikum ülevaade Stribecki kõverast ja sellest, kuidas see määratleb hõõrdumise ja määrimise vahelise seose libistavates tihendites. ↩

-

Mõista, kuidas platoo-hoonimise protsess loob mikro-reservuaarid, mis optimeerivad määrdeaine säilitamist ja vähendavad pinna hõõrdumist. ↩

-

Avastage magnetostriktiivsete andurite tööpõhimõtted ja miks neid eelistatakse tööstuslikes keskkondades kõrge resolutsiooniga positsiooni tagasiside jaoks. ↩