Johdanto

Automatisoituvassa tuotannossa jokainen sekunti on tärkeä. Kun tuotantolinja on käynnissä 16 tuntia päivässä, jopa 0,2 sekunnin parannus kierrosta kohti voi merkitä tuhansia ylimääräisiä yksiköitä vuodessa – tai kalliita seisokkeja, jos hidastumista ei ole optimoitu. Huonot hidastumisprofiilit aiheuttavat mekaanisia iskuja, ennenaikaista kulumista ja hitaampia kierrosaikoja, jotka heikentävät hiljaa kilpailukykyäsi. 😰

Syklin kestoa voidaan minimoida suunnittelemalla hidastumisprofiilit, joissa aggressiivinen pysähtyminen tasapainotetaan hallitulla vaimennuksella. Tätä varten käytetään säädettäviä pneumaattisia vaimentimia, virtauksen säätimiä ja optimoituja iskunpituuksia. Oikeanlaisella profiililla syklin kestoa voidaan lyhentää 15–30% ja samalla pidentää komponenttien käyttöikää. ⚡

Puhuin äskettäin Davidin kanssa, joka on prosessisuunnittelija autonosien tehtaalla Michiganissa. Hänen tiiminsä menetti 8 sekuntia kierrosta kohti liian konservatiivisten hidastavuusasetusten vuoksi. sauvattomat sylinterit1. Kun uudistimme heidän vaimennusprofiilinsa ja päivitimme sen Bepto:n säädettäviksi vaimennussylintereiksi, he lyhensivät jokaisen syklin kestoa 3,2 sekunnilla, mikä tarkoittaa 12%:n lisäystä tuotantoon ilman investointeja uusiin koneisiin. 🎯

Sisällysluettelo

- Mikä on hidastuvuusprofiili ja miksi se on tärkeä?

- Kuinka lasketaan pneumaattisten sylinterien optimaalinen hidastuvuus?

- Mitkä pehmusteteknologiat lyhentävät syklin kestoa tehokkaimmin?

- Mitkä ovat yleisiä virheitä hidastuvuusprofiilien säätämisessä?

Mikä on hidastuvuusprofiili ja miksi se on tärkeä?

Hidastuvuusprofiili määrittää, kuinka nopeasti liikkuva kuorma hidastuu pysähtyen pneumaattisen sylinterin iskun lopussa. Se on näkymätön käsi, joka joko suojaa laitteitasi tai tuhoaa ne – yksi sykli kerrallaan. 🛠️

Hyvin suunniteltu hidastuvuusprofiili minimoi kineettisen energian siirron sylinterin päätykappaleeseen, mikä vähentää melua, tärinää ja mekaanista kulumista sekä lyhentää kokonaiskiertoaikaa. Huonot profiilit aiheuttavat iskuja, jotka voivat rikkoa tiivisteitä, löysätä kiinnikkeitä ja vaatia usein huoltoa.

Hidastuvuuden taustalla oleva fysiikka

Kun pneumaattinen toimilaite liikuttaa kuormaa suurella nopeudella, se kerää liike-energia2 (KE = ½mv²). Iskun lopussa tämän energian on haihtuttava turvallisesti. Ilman asianmukaista vaimennusta mäntä törmää täyttä vauhtia päätykappaleeseen, mikä aiheuttaa:

- Iskukuormat 5–10-kertainen normaaliin käyttövoimaan verrattuna

- Akustinen melu yli 85 dB

- Tiivisteen ennenaikainen pettäminen ja laakerien kuluminen

- Heijastuva värähtely joka lisää 0,5–2 sekuntia asettumisaikaan

Vaikutukset todellisessa maailmassa

Bepto-yrityksen kokemusten perusteella olemme havainneet, että tehtaat, joissa käytetään vanhoja sylintereitä ilman säädettävää vaimennusta, menettävät 20–40% potentiaalista tuotantoa yksinkertaisesti siksi, että käyttäjät asettavat varovaiset nopeudet vahinkojen välttämiseksi. Ironista? He vaihtavat silti tiivisteitä kuuden kuukauden välein jäljellä olevan iskunvaimennuksen vuoksi.

Nykyaikaiset sauvaton sylinterit, joissa on profiloitu hidastuvuus, voivat toimia 30-50% nopeammin, kun taas laajentaminen komponentin käyttöikä. Se on se tekninen optimi, jonka saavuttamisessa autamme asiakkaitamme. 💡

Kuinka lasketaan pneumaattisten sylinterien optimaalinen hidastuvuus?

Oikean hidastuvuusasteen laskeminen edellyttää kolmen muuttujan tasapainottamista: kuorman massa, nopeus ja käytettävissä oleva vaimennusmatka. Jos laskelma on väärä, menetät aikaa tai vahingoitat laitteita. 📊

Käytä kaavaa: Hidastuvuus (a) = v² / (2 × d)3, jossa v on nopeus tyynyyn osuessa ja d on tyynyn pituus. Varmista sitten, että suurin hidastuvuusvoima (F = ma) pysyy alle 80% sylinterin nimelliskyvyn, jotta rakenteelliset vauriot voidaan estää.

Vaiheittainen laskentamenetelmä

- Mittaa kokonaisliikkuva massa (kuorma + mäntä + työkalut)

- Määritä suurin turvallinen nopeus hakemuksesi vaatimuksista

- Laske kineettinen energia: KE = 0,5 × massa × nopeus²

- Valitse tyynyn pituus (tyypillisesti 5–15% kokonaisiskusta)

- Laske tarvittava hidastuvuusvoima: F = KE / pehmusteen etäisyys

- Tarkista sylinterin nimellisarvot ja säädä tyynyn asetukset

Käytännön esimerkki

Oletetaan, että siirrät 25 kg:n kuormaa nopeudella 1,2 m/s 1000 mm:n iskunpituisella sauvaton sylinterillä:

| Parametri | Arvo | Laskenta |

|---|---|---|

| Liikkuva massa | 25 kg | Annetaan |

| Nopeus | 1,2 m/s | Annetaan |

| Kineettinen energia | 18 J | 0,5 × 25 × 1,2² |

| Tyynyn pituus | 80 mm | 8% aivohalvaus |

| Vaadittu keskimääräinen voima | 225 N | 18 J ÷ 0,08 m |

| Sylinterin reikä | 40 mm | Valittu 400 N:lle @ 6 bar |

| Turvamarginaali | 44% | (400-225)/400 |

Tämä profiili on turvallinen ja aggressiivinen. Bepto tarjoaa jokaisen sauvaton sylinterin mukana iskunvaimennuksen säätötaulukot, joiden avulla voit säätää nämä arvot ilman arvailua. 📈

Mitkä pehmusteteknologiat lyhentävät syklin kestoa tehokkaimmin?

Kaikki vaimennusjärjestelmät eivät ole samanlaisia. Valitsemasi tekniikka vaikuttaa suoraan siihen, kuinka voimakkaasti voit hidastaa vauhtia – ja siten myös siihen, kuinka nopeasti voit pyöräillä. 🔧

Säädettävät pneumaattiset tyynyt, joissa on erilliset sisään- ja ulostulovirtauksen säätimet, tarjoavat parhaan tasapainon suorituskyvyn ja kustannusten välillä syklin keston optimoimiseksi. Ne mahdollistavat reaaliaikaisen säätämisen ja voivat lyhentää jarrutusmatkaa 30–40% verrattuna kiinteät kumipuskurit4.

Pehmusteiden teknologian vertailu

| Teknologia | Syklin kesto | Säädettävyys | Kustannukset | Paras |

|---|---|---|---|---|

| Kumipuskurit | Perusviiva (0%) | Ei ole | $ | Alhainen nopeus, kevyet kuormat |

| Kiinteät ilmatyynyt | −10% | Ei ole | $$ | Keskisuuri nopeus, kiinteät kuormat |

| Säädettävät ilmatyynyt | −25% | Korkea | $$$ | Suuri nopeus, vaihtelevat kuormat |

| Hydrauliset iskunvaimentimet | −35% | Medium | $$$$ | Erittäin suurenergiset sovellukset |

| Servo-vaimennus | −40% | Erittäin korkea | $$$$$ | Erittäin tarkka, monipuolinen |

Miksi suosittelemme säädettäviä pneumaattisia tyynyjä

Bepto-yhtiössä 78%-sauvattomien sylinterien tilauksista sisältää nyt säädettävän vaimennuksen – ja hyvästä syystä. Tässä on syitä, miksi ne ovat ihanteellisia:

- Kentällä säädettävissä: Säädä ruuvimeisselillä, purkamista ei tarvita.

- Kaksisuuntainen: Optimoi sekä ulos- että sisäänvetoiskut itsenäisesti

- Kustannustehokas: 60-70% vähemmän kuin hydrauliset vaimentimet

- Huoltovapaa: Ei öljyä, ei tiivisteitä vaihdettavaksi

Menestystarina Saksasta

Työskentelin Claudian kanssa, joka on tuotantopäällikkö pakkauskoneita valmistavassa yrityksessä Stuttgartissa. Hänen tiiminsä käytti kiinteitä tyynyn sylintereitä ja ajoi syklejä 1,8 sekunnin välein vahinkojen välttämiseksi. Korvasimme ne Bepto-säädettävillä tyynyillä varustetuilla sauvaton sylintereillä ja käytimme 30 minuuttia hidastumisprofiilin säätämiseen. Tulos? Syklin kesto lyheni 1,2 sekuntiin – parannus oli 33% – eikä huoltokäynnit lisääntyneet lainkaan seuraavien 18 kuukauden aikana. Claudia kertoi minulle myöhemmin, että tämä yksi muutos auttoi heitä voittamaan suuren sopimuksen, jonka he olivat aiemmin menettäneet tuotantokapasiteetin vaatimusten vuoksi. 🏆

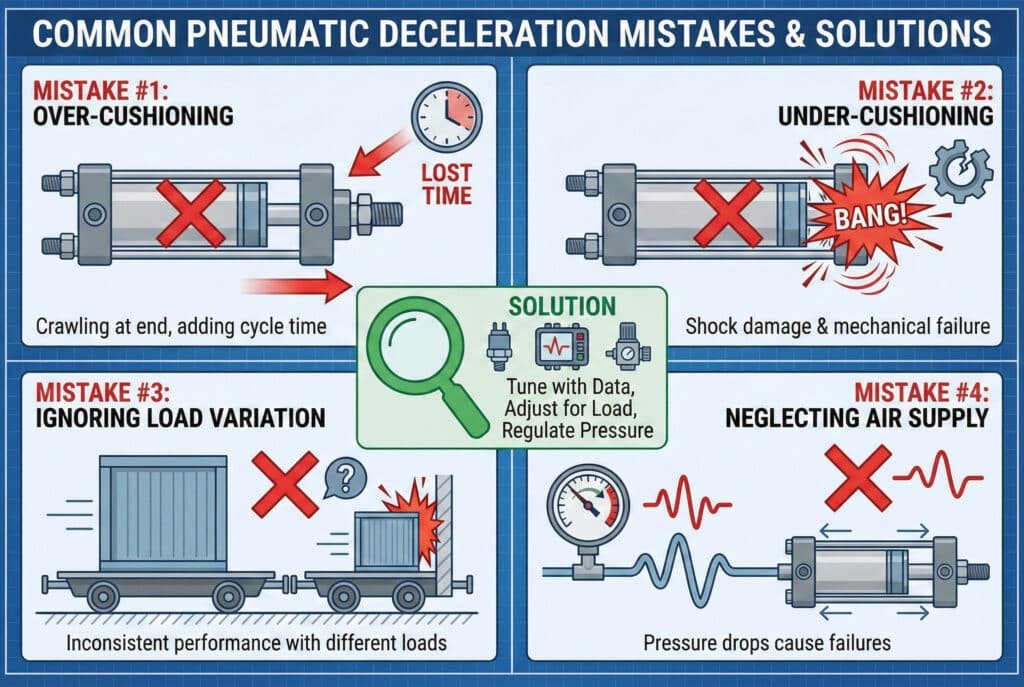

Mitkä ovat yleisiä virheitä hidastuvuusprofiilien säätämisessä?

Jopa kokeneet insinöörit jättävät joskus huomiotta kriittisiä tekijöitä hidastuvuuden optimoinnissa. Nämä virheet voivat maksaa sinulle aikaa, rahaa ja laitteiden luotettavuutta. ⚠️

Yleisimmät virheet ovat: liian suuri vaimennus (ajan tuhlaaminen tarpeettomaan hidastukseen), liian pieni vaimennus (iskun aiheuttamat vauriot), kuorman vaihtelun huomioimatta jättäminen (optimointi vain yhtä olosuhdetta varten) ja hidastumisominaisuuksia muuttavien ilman syöttöpaineen vaihteluiden huomioimatta jättäminen.

Virhe #1: Liian pehmeä istuin

Monet käyttäjät asettavat pehmusteet liian aggressiivisesti pelosta. Mäntä hidastuu liian aikaisin ja “ryömii” viimeiset 20–30 mm, mikä lisää 0,5–1,5 sekuntia kierrosta kohti. Kerro se 50 000 kierroksella kuukaudessa, ja olet menettänyt 25 000 sekuntia – lähes 7 tuntia tuotantoaikaa! 😱

Ratkaisu: Käytä dataloggeria tai paineanturia todellisten hidastuvuusvoimien mittaamiseen. Säädä pehmusteita, kunnes paine nousee tasaisesti ja tasaisesti ilman, että nimellisvoima ylittää 80%.

Virhe #2: Kuormituksen vaihtelun huomiotta jättäminen

Jos sovelluksesi käsittelee eri painoisia osia (±20% vaihtelu), et voi optimoida vain yhtä olosuhdetta. Raskaille kuormille sopiva profiili iskee kevyet kuormat päätykappaleeseen.

Ratkaisu: Viritä raskaimman kuormitus, käytä sitten syöttöpuolen virtauksen säätimiä kevyempien osien nopeuden pienentämiseksi hieman. Tai harkitse Bepto-tuotteen kuormitusta tunnistavaa pehmustevaihtoehtoa, joka säätää itsensä automaattisesti kineettisen energian perusteella.

Virhe #3: Ilmanlaadun laiminlyönti

Paineen lasku, lämpötilan muutokset ja paineilman kosteus vaikuttavat kaikki vaimennuksen suorituskykyyn. 6,5 bariin viritetty profiili voi pettää katastrofaalisesti, kun syöttöpaine laskee 5,2 bariin laitoksen huippukuormituksen aikana.

Ratkaisu: Viritä aina vähimmäis odotettavissa oleva syöttöpaine. Asenna paineensäädin ja suodatin/kuivain kriittisille liikeakseleille.

Pikaopas vianmääritykseen

| Oire | Todennäköinen syy | Korjaa |

|---|---|---|

| Kova pamaus iskun lopussa | Riittämätön pehmustus | Lisää tyynyn rajoitusta |

| Hidas liukuminen lopussa | Liikakuviointi | Vähennä tyynyn rajoitusta |

| Epätasainen sykliaika | Paineen vaihtelu | Lisää erillinen säädin |

| Pomppiminen / värähtely | Tyyny liian pehmeä | Lyhennä tyynyn pituutta tai lisää vaimennusta |

Päätelmä

Hidastuvuusprofiilien optimointi ei koske vain nopeutta, vaan myös sopivan teknisen ratkaisun löytämistä, jossa syklin kesto, laitteiden käyttöikä ja luotettavuus paranevat yhdessä. Oikealla vaimennusteknologialla ja järjestelmällisellä virityksellä voit lisätä nykyisten pneumaattisten järjestelmien suorituskykyä 15–30%. 🚀

Usein kysyttyjä kysymyksiä hidastuvuusprofiilin optimoinnista

K: Kuinka paljon syklin aikaa voin realistisesti säästää optimoimalla hidastuvuuden?

Useimmissa sovelluksissa syklin kesto lyhenee 15–25%, kun siirrytään kiinteistä puskureista säädettäviin pehmusteisiin. Tarkka hyöty riippuu iskun pituudesta, kuorman massasta ja nykyisestä pehmustusmenetelmästä – pidemmät iskut ja raskaammat kuormat tuottavat suurimmat parannukset.

K: Voinko jälkiasentaa säädettävät tyynyt olemassa oleviin sauvaton sylintereihin?

Se riippuu sylinterin rakenteesta. Monet nykyaikaiset sauvaton sylinterit (mukaan lukien kaikki Bepto-mallit vuodesta 2018 lähtien) tukevat iskunvaimentimien jälkiasennusta. Vanhemmissa malleissa saatetaan tarvita päätykannen vaihto. Tarjoamme jälkiasennussarjoja useimmille suurille tuotemerkeille – ota meihin yhteyttä ja ilmoita sylinterin mallinumero yhteensopivuuden varmistamiseksi.

K: Mikä on pienin iskunpituus, jolla hidastuksen säätö on järkevää?

Yleensä yli 300 mm:n iskut hyötyvät eniten optimoidusta hidastuksesta. Alle tämän mitan iskuissa vaimennuksen etäisyys on liian lyhyt, jotta hienosäätöillä olisi merkittävää vaikutusta. Jos kuitenkin käytät erittäin suuria nopeuksia (>2 m/s), myös lyhyet iskut hyötyvät asianmukaisesta vaimennuksesta.

K: Kuinka usein minun tulisi säätää hidastumisprofiileja uudelleen?

Tarkista iskunvaimentimen asetukset 6 kuukauden välein tai 500 000 syklin jälkeen, kumpi tahansa tapahtuu ensin. Säädä myös uudelleen aina, kun muutat kuorman painoa, käyttöpainetta tai huomaat lisääntynyttä melua/tärinää. Se vie 10–15 minuuttia ja voi estää viikkojen seisokit.

K: Teetkö servopneumaattiset järjestelmät5 poistaa pehmustuksen tarpeen?

Ei täysin. Servoventtiilit tarjoavat tarkan nopeuden hallinnan, mutta pneumaattiset toimilaitteet tarvitsevat silti iskunvaimennuksen iskun lopussa jäljellä olevan kineettisen energian absorboimiseksi ja mekaanisten iskujen estämiseksi. Servojärjestelmät voivat vähentää iskunvaimennuksen tarvetta 40–50%, mutta eivät voi poistaa sitä kokonaan nopeissa sovelluksissa.

-

Tutustu sauvaton sylinterin perusmekaniikkaan ja etuihin. ↩

-

Tarkastele liikkuvien järjestelmien energianhävikkiä sääteleviä fysiikan perusperiaatteita. ↩

-

Tutustu kaavaan, jolla lasketaan tarvittava hidastuvuus liikkuvan massan turvalliseen pysäyttämiseen. ↩

-

Vertaa eri sylinterien vaimennustekniikoiden suorituskykyä, kustannuksia ja elinkaarta. ↩

-

Ymmärrä, miten edistyneet ohjausjärjestelmät vaikuttavat fyysisen vaimennuksen tarpeeseen ja suunnitteluun. ↩