Jokainen tehtaanjohtaja, jonka kanssa olen työskennellyt, kohtaa saman ongelman: ennalta arvaamattomat kunnossapitokustannukset, jotka tuhoavat budjetit ja tuotantoaikataulut. Ahdistus siitä, ettei tiedä, milloin kriittiset komponentit vioittuvat, johtaa joko tuhlailevaan ylikunnossapitoon tai kalliisiin hätäkorjauksiin. On olemassa parempi lähestymistapa, joka muuttaa tämän epävarmuuden ennustettaviksi kustannuksiksi.

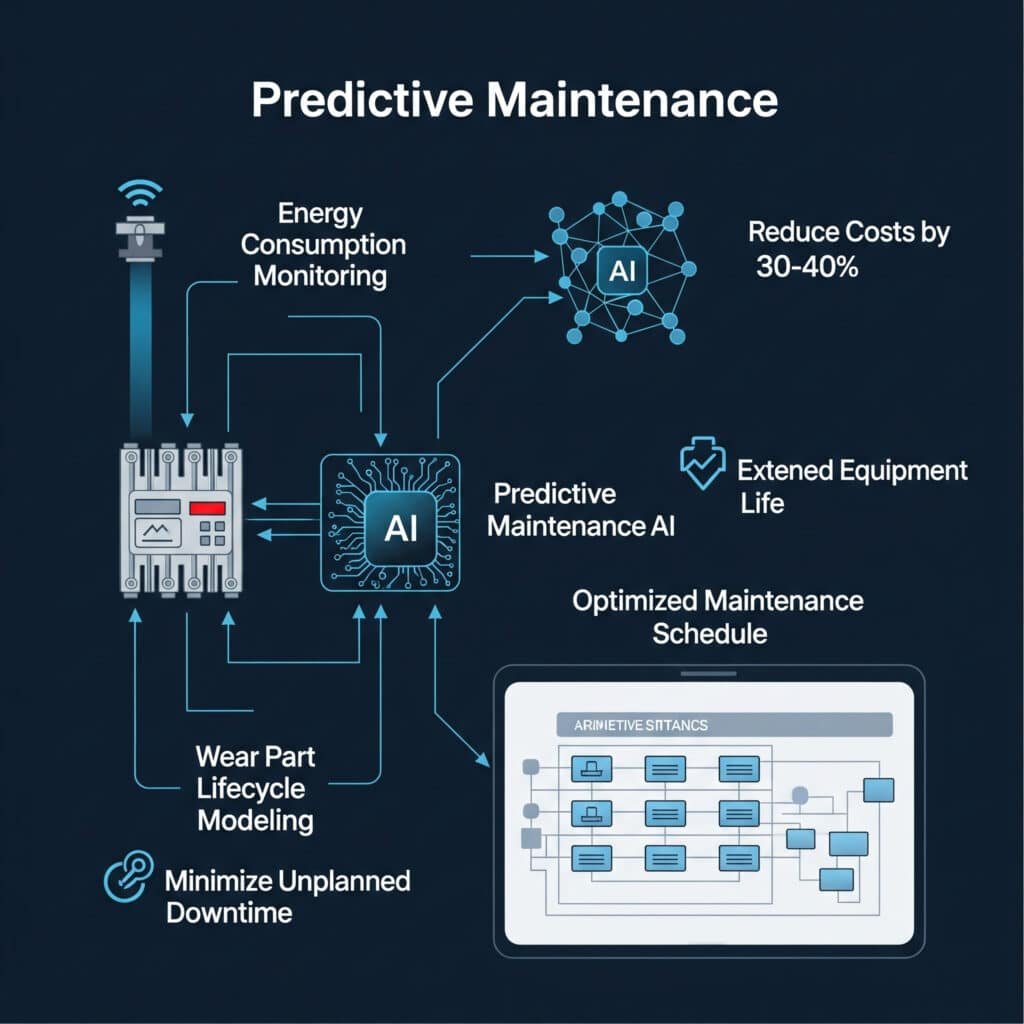

Ennakoiva kunnossapito1 Pneumaattisten järjestelmien osalta yhdistyvät kuluvien osien elinkaaren mallinnus, energiankulutuksen seuranta ja ennaltaehkäisevän huollon aikataulutus, joiden avulla voidaan vähentää huoltokustannuksia 30-40%, pidentää laitteiden käyttöikää ja minimoida suunnittelemattomat seisokit.

Vierailin viime vuosineljänneksellä Wisconsinissa sijaitsevassa tuotantolaitoksessa, jossa kunnossapitopäällikkö näytti minulle "häpeän seinän" - kokoelman vikaantuneita sauvattomia sylintereitä, jotka olivat aiheuttaneet tuotantokatkoksia. Ennakoivan kunnossapidon lähestymistapamme käyttöönoton jälkeen he eivät ole lisänneet yhtään sylinteriä tuohon seinään yli kahdeksaan kuukauteen. Näytän sinulle, miten me teimme sen.

Sisällysluettelo

- Kuluvien osien vaihdon ennustemalli

- Energiaseurantajärjestelmän valintaopas

- Ennaltaehkäisevän huollon kustannusvertailu

- Päätelmä

- Usein kysytyt kysymykset ylläpitokustannusten analyysistä

Miten voit ennustaa tarkasti, milloin tangottoman sylinterin osat vioittuvat?

Kuluvien osien vikaantumisen ennustaminen on perinteisesti ollut enemmän taidetta kuin tiedettä, ja useimmat huoltosuunnitelmat perustuvat valmistajan suosituksiin, joissa harvoin otetaan huomioon käyttäjän erityiset käyttöolosuhteet.

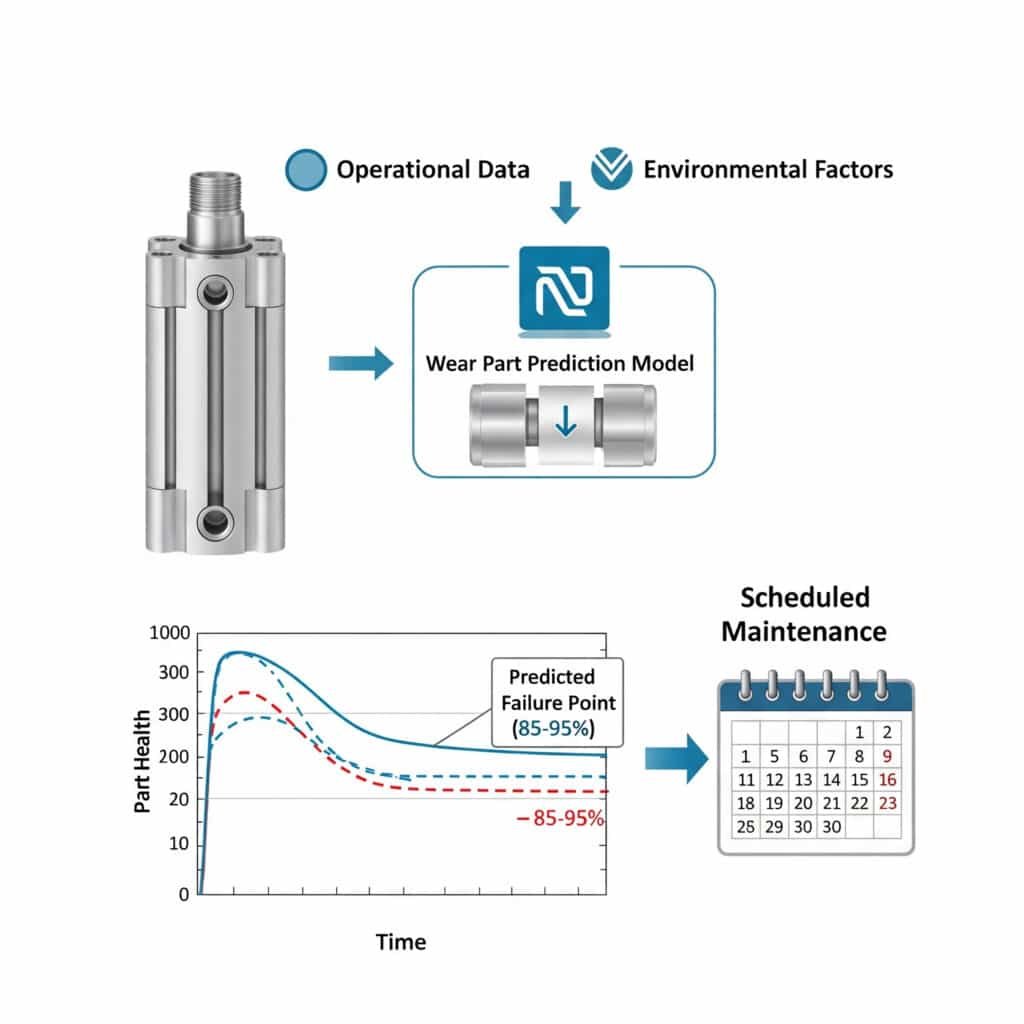

Kuluvan osan ennustemallit2 käyttävät toimintatietoja, ympäristötekijöitä ja komponenttikohtaisia algoritmeja vikakohtien ennustamiseen 85-95%-tarkkuudella, jolloin huolto voidaan ajoittaa suunnitellun seisokin ajaksi hätätilanteiden sijasta.

Kuluvan osan elinkaaren ennustamisen keskeiset muuttujat

Analysoituani tuhansia komponenttivikoja eri teollisuudenaloilla olen tunnistanut nämä kriittiset tekijät, jotka määrittävät kuluvien osien käyttöiän:

Käyttöympäristötekijät

| Tekijä | Vaikutustaso | Vaikutus elinikään |

|---|---|---|

| Lämpötila | Korkea | ±15% 10 °C:n poikkeamaa kohti |

| Kosteus | Medium | -5% per 10% optimaalisen yläpuolella. |

| Epäpuhtaudet | Erittäin korkea | Jopa -70% likaisissa ympäristöissä |

| Syklien taajuus | Korkea | Lineaarinen suhde kulumiseen |

Komponenttikohtaiset näkökohdat

Osoitteessa sauvaton pneumaattinen Erityisesti sylintereissä näillä tekijöillä on suurin vaikutus kuluvien osien käyttöikään:

- Tiivistemateriaalien yhteensopivuus

- Voitelun johdonmukaisuus

- Sivukuormitusolosuhteet

- Aivohalvauksen käyttöprosentti

Ennustemallin rakentaminen

Suosittelen kolmivaiheista lähestymistapaa kulutusosien ennustemallin kehittämiseen:

Vaihe 1: Tiedonkeruu

Aloita dokumentoimalla nykyiset vaihtomallit ja käyttöolosuhteet. Eräälle Michiganissa sijaitsevalle autoalan asiakkaalle asennettiin yksinkertaiset syklimittarit sauvattomiin sylintereihin ja seurattiin ympäristöolosuhteita vain 30 päivän ajan. Nämä perustiedot paljastivat, että heidän huoltoaikataulunsa oli keskimäärin 42%:n verran väärässä suhteessa todelliseen kulumiseen.

Vaihe 2: Kuvioiden tunnistaminen

Etsi korrelaatioita käyttöolosuhteiden ja vikaantumistiheyden välillä. Tietoanalyysimme paljastaa yleensä seuraavaa:

- Sylinterit, jotka toimivat >80% nimellispaineella, vikaantuvat 2,3x nopeammin.

- Lämpötilan vaihtelut > 15 °C nopeuttavat tiivisteen kulumista 37%:llä.

- Epäjohdonmukainen voitelu lyhentää laakerin käyttöikää jopa 60%

Vaihe 3: Mallin toteuttaminen

Ota käyttöön ennustava malli, joka ottaa huomioon erityisolosuhteesi. Tämä voi olla yksinkertainen taulukkolaskentaohjelma tai kehittynyt seurantajärjestelmä.

Tapaustutkimus: Elintarvikkeiden jalostuslaitos

Pennsylvanialaisessa elintarviketehtaassa vaihdettiin valmistajan suosituksen mukaisesti sauvattomat sylinterin tiivisteet 3 kuukauden välein. Ennustemallimme käyttöönoton jälkeen he huomasivat, että jotkin yksiköt voivat toimia turvallisesti 5 kuukautta, kun taas toiset, kovemmissa ympäristöissä toimivat yksiköt oli vaihdettava 2,5 kuukauden kuluttua. Tämä kohdennettu lähestymistapa vähensi varaosien kokonaiskustannuksia 23% ja vähensi suunnittelemattomia seisokkeja 47%.

Mikä energiaseurantajärjestelmä antaa sinulle eniten käyttökelpoista tietoa?

Energiankulutuksen osuus pneumatiikkajärjestelmän elinkaarikustannuksista on usein 70-80%, mutta useimmat kunnossapito-ohjelmat keskittyvät yksinomaan komponenttien vaihtoon ja jättävät tämän merkittävän kustannustekijän huomiotta.

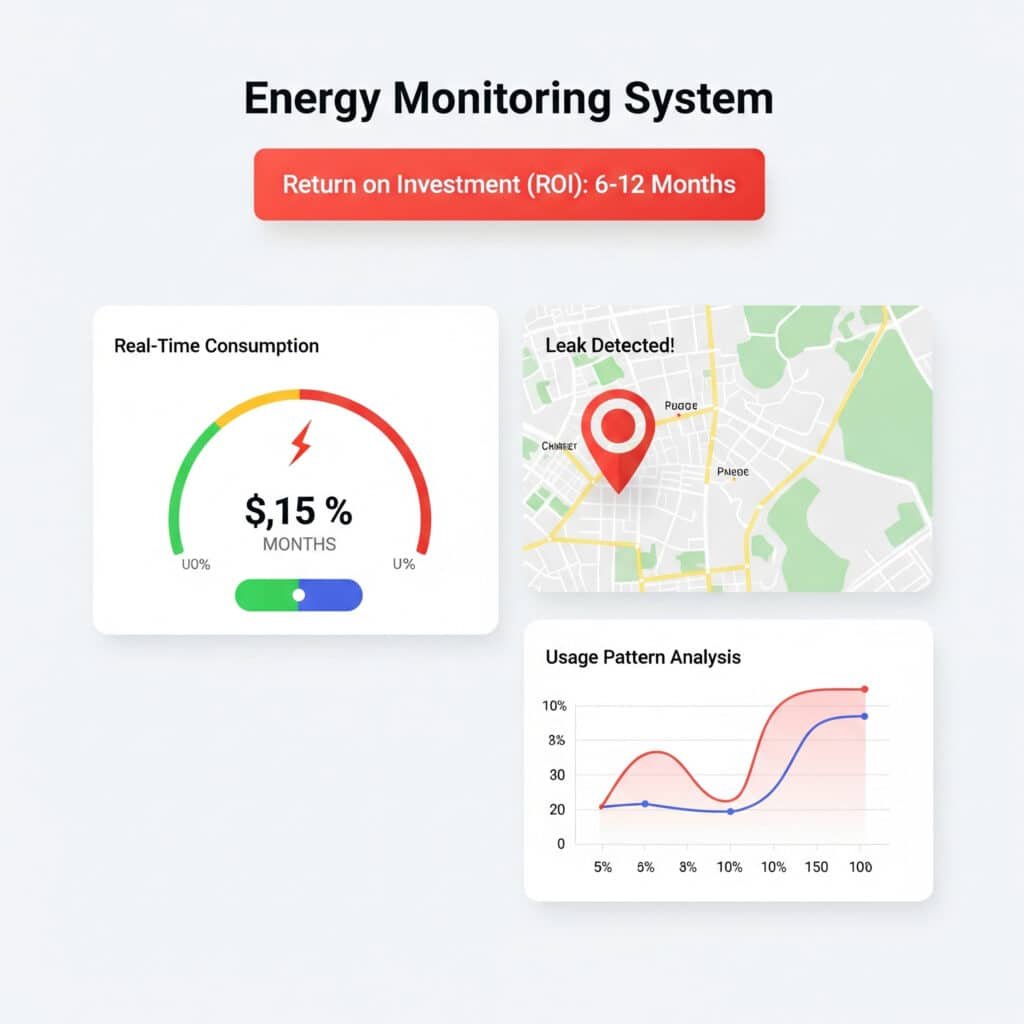

Ihanteellinen energiaseurantajärjestelmä tarjoaa reaaliaikaisia kulutustietoja, vuotojen havaitsemisominaisuuksia ja käyttötapojen analyysin, joka tunnistaa tehottomuudet. Näillä ominaisuuksilla varustetut järjestelmät tuottavat kannattavuutta yleensä 6-12 kuukaudessa, kun energiakustannukset pienenevät ja ongelmat havaitaan varhaisessa vaiheessa.

Valvontajärjestelmän valintaperusteet

Kun autan asiakkaita valitsemaan energianseurantajärjestelmiä, arvioin vaihtoehtoja näiden kriittisten vaatimusten perusteella:

| Ominaisuus | Merkitys | Hyöty |

|---|---|---|

| Reaaliaikainen seuranta | Essential | Ongelman välitön tunnistaminen |

| Historiallisten tietojen analysointi | Korkea | Kuvioiden tunnistaminen ja trendit |

| Integrointikyky | Medium | Liitäntä olemassa oleviin järjestelmiin |

| Hälytystoiminnot | Korkea | Ennakoiva ilmoittaminen ongelmista |

| Visualisointityökalut | Medium | Henkilöstön tulkkauksen helpottuminen |

Valvontajärjestelmätyypit

Järjestelmän monimutkaisuuden ja budjetin perusteella nämä ovat kolme pääluokkaa, joita kannattaa harkita:

Perusvalvontajärjestelmät

- Kustannukset: $500-2,000

- Ominaisuudet: Virtausmittarit, paineanturit, perustietojen kirjaaminen.

- Paras: Pienet järjestelmät, rajalliset budjetit

- Rajoitukset: Manuaalinen tietojen analysointi vaaditaan

Välivaiheen valvontajärjestelmät

- Kustannukset: $2,000-8,000

- Ominaisuudet: Verkkoon liitetyt anturit, automaattinen raportointi, perusanalytiikka.

- Paras: Keskikokoiset toiminnot, joissa on useita pneumaattisia järjestelmiä

- Rajoitukset: Rajoitetut ennustuskyvyt

Kehittyneet valvontajärjestelmät

- Kustannukset: $8,000-25,000

- Ominaisuudet: Tekoälypohjainen analytiikka3, ennakoivan kunnossapidon hälytykset, kattava integrointi

- Paras: Suuret toiminnot, joissa seisokit ovat erittäin kalliita

- Rajoitukset: Vaatii teknistä asiantuntemusta arvon maksimoimiseksi

Täytäntöönpanostrategia

Useimmille asiakkaille suosittelen tätä vaiheittaista lähestymistapaa:

- Lähtötilanteen arviointi: Asennetaan kriittisiin järjestelmiin väliaikainen seuranta kulutustottumusten selvittämiseksi.

- Hotspot-tunnistus: Tavoitteena on 80% energiaa kuluttavien järjestelmien 20%:n jatkuva seuranta.

- Asteittainen laajentuminen: Laajenna valvontaa muihin järjestelmiin, kun ROI on todistettu.

Energiaseurannan onnistumisen mittarit

Kun arvioit järjestelmän suorituskykyä, keskity näihin keskeisiin indikaattoreihin:

- Vuodon havaitsemisaste (tavoite: 90%+ vuotojen tunnistaminen >1 CFM).

- Energiankulutuksen väheneminen (tyypillisesti 15-30% ensimmäisen vuoden aikana).

- Poikkeaman havaitsemisaika (tavoite: <24 tuntia poikkeaman ilmenemisestä).

- Korrelaatio tuotantomäärän kanssa (mahdollistaa yksikkökohtaisten energiakustannusten laskemisen).

Onko ennaltaehkäisevä kunnossapito todellisuudessa halvempaa kuin reaktiivinen kunnossapito?

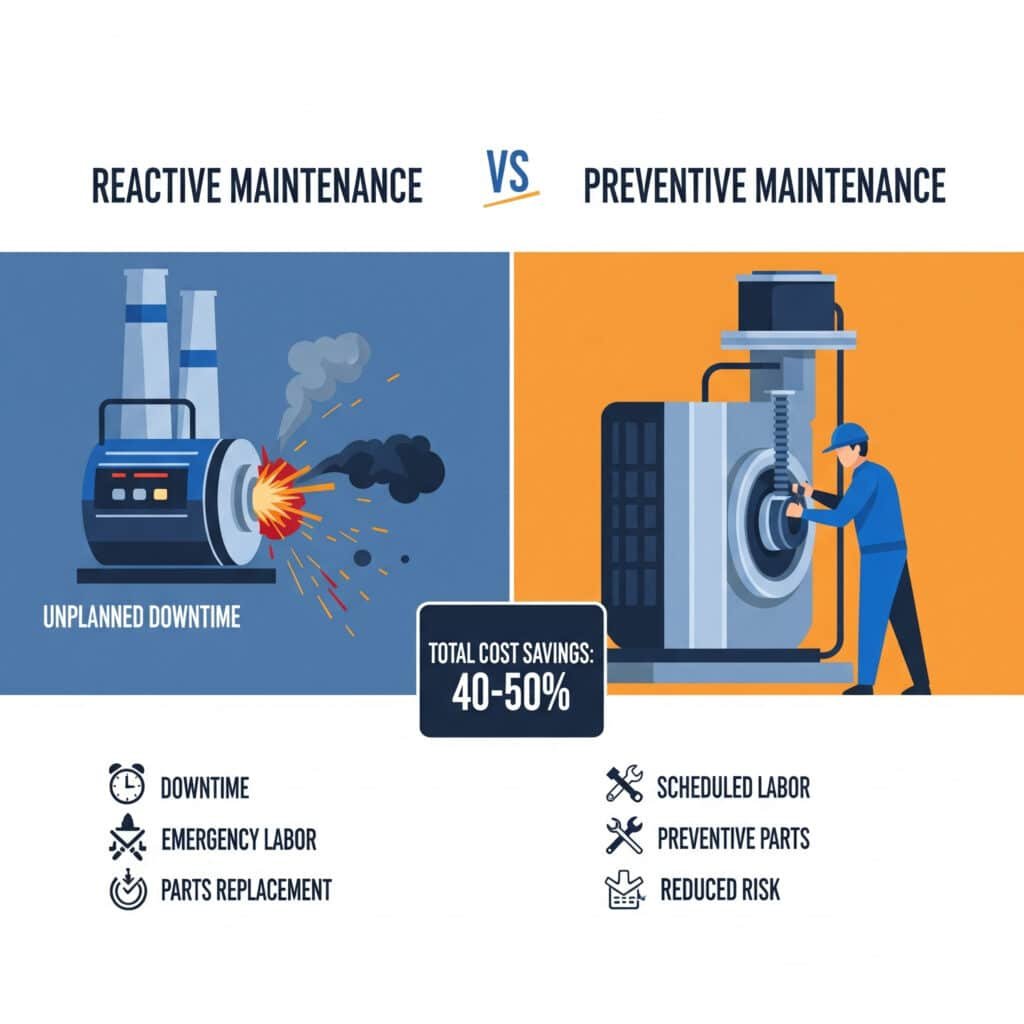

Ennaltaehkäisevän ja reaktiivisen kunnossapidon välillä käytävässä keskustelussa keskitytään usein välittömiin kustannuksiin eikä niinkään taloudellisiin kokonaisvaikutuksiin. Tämä kapea-alainen näkemys johtaa monet toiminnot tekemään kalliita pitkän aikavälin virheitä.

Ennaltaehkäisevä kunnossapito maksaa yleensä 25-35% vähemmän kuin reaktiivinen kunnossapito, kun otetaan huomioon kaikki tekijät, mukaan lukien varaosien kustannukset, työvoimakustannukset, seisokkihäviöt ja laitteiden käyttöikä. Erityisesti pneumaattisten järjestelmien osalta säästöt voivat olla 40-50%, koska komponenttien vikaantuminen on kaskadoituvaa.

Kattava kustannusvertailu

Tässä analyysissä verrataan eri kunnossapitomenetelmien todellisia kustannuksia tyypillisessä tuotantolinjassa, jossa on 24 sauvatonta pneumaattista sylinteriä:

| Kustannustekijä | Reaktiivinen lähestymistapa | Ennaltaehkäisevä lähestymistapa | Ennustava lähestymistapa |

|---|---|---|---|

| Osakustannukset (vuosittain) | $12,400 | $9,800 | $7,200 |

| Työtunnit (vuosittain) | 342 | 286 | 198 |

| Seisokkitunnit (vuosittain) | 78 | 32 | 14 |

| Tuotannon tappioarvo | $156,000 | $64,000 | $28,000 |

| Laitteiden käyttöikä | 5,2 vuotta | 7,8 vuotta | 9,3 vuotta |

| 5 vuoden kokonaiskustannukset | $923,000 | $408,000 | $215,000 |

Reaktiivisen kunnossapidon piilokustannukset

Kun lasket reaktiivisen kunnossapidon todellisia kustannuksia, älä unohda näitä usein unohdettuja tekijöitä:

Suorat piilokustannukset

- Hätätilakuljetuspalkkiot (yleensä 20-50% tavanomaisia varaosakuluja korkeammat).

- Ylityön työmäärät (keskimäärin 1,5x vakiohinnat).

- Nopeutettu tuotanto epäonnistumisten jälkeisen ajan tasaamiseksi

Välilliset piilokustannukset

- Kiireellisistä korjauksista johtuvat laatuongelmat (keskimäärin 2-5% vikojen lisääntyminen).

- Toimitusten laiminlyönnin vaikutus asiakastyytyväisyyteen

- Kriisinhallintakulttuurista johtuva henkilöstön stressi ja vaihtuvuus

Ennaltaehkäisevän kunnossapidon toteuttamispuitteet

Ennaltaehkäisevään kunnossapitoon siirtyville asiakkaille suosittelen tätä toteutustapaa:

Vaihe 1: Kriittisten järjestelmien tunnistaminen

Aloita järjestelmistä, joiden käyttökatkoskustannukset tai vikataajuus ovat suurimmat. Teksasissa sijaitsevan pakkausalan asiakkaan kohdalla havaitsimme, että heidän laatikkopakkauslinjastonsa pneumatiikkajärjestelmä aiheutti 43% kokonaishäiriöaikaa, vaikka sen osuus laitteiden kokonaisarvosta oli vain 12%.

Vaihe 2: Huoltoaikataulun kehittäminen

Luo optimoituja huoltoaikatauluja, jotka perustuvat:

- Valmistajan suositukset (vain lähtökohta)

- Historialliset vikatiedot (arvokkain resurssisi)

- Toimintaympäristön tekijät

- Tuotantoaikataulun rajoitukset

Vaihe 3: Resurssien jakaminen

Määritä optimaalinen henkilöstö- ja varaosavarasto seuraavien seikkojen perusteella:

- Huoltotehtävän kesto ja monimutkaisuus

- Vaadittavat taitotasot

- Osien toimitusajat ja varastointivaatimukset

Ennaltaehkäisevän kunnossapidon onnistumisen mittaaminen

Seuraa näitä keskeisiä suorituskykyindikaattoreita ennaltaehkäisevän kunnossapito-ohjelmasi validoimiseksi:

- Keskimääräinen vikojen välinen aika (MTBF)4 - tavoite: lisäys >40%:llä.

- Kunnossapitokustannukset % omaisuuden arvosta - tavoite: <5% vuodessa

- Suunnitellun ja suunnittelemattoman kunnossapidon suhde - tavoite: > 85% suunniteltu

- Laitteiden kokonaistehokkuus (OEE)5 - tavoite: kasvu >15%:llä

Päätelmä

Kokonaisvaltaisen kunnossapitokustannusanalyysin toteuttaminen kuluvien osien ennustemallinnuksen, energiaseurannan ja ennaltaehkäisevien kunnossapitostrategioiden avulla voi muuttaa pneumatiikkajärjestelmän luotettavuutta ja vähentää samalla kokonaiskustannuksia merkittävästi. Tietoon perustuva lähestymistapa poistaa arvailut ja luo ennustettavat kunnossapitobudjetit.

Usein kysytyt kysymykset ylläpitokustannusten analyysistä

Mikä on ennakoivan kunnossapidon käyttöönoton keskimääräinen ROI-aika?

Ennakoivan kunnossapidon käyttöönoton tyypillinen kannattavuusaika on 6-18 kuukautta, ja pneumaattisten järjestelmien kannattavuus on usein nopeampi, koska niiden energiankulutus on suuri ja niiden rooli tuotantoprosesseissa on kriittinen.

Miten lasketaan seisokkien todelliset kustannukset kunnossapidon suunnittelua varten?

Laske todelliset seisokkikustannukset laskemalla yhteen suorat tuotannonmenetykset (tuotannon tuntiarvo × seisokkitunnit), työvoimakustannukset (korjaustunnit × työmäärät), varaosakustannukset ja epäsuorat kustannukset, kuten menetetyt toimitukset, laatuongelmat ja ylityökustannukset.

Mitkä kuluvat osat vikaantuvat sauvattomissa pneumaattisissa sylintereissä tyypillisesti ensimmäisenä?

Sauvattomissa pneumaattisissa sylintereissä tiivisteet ja laakerit vikaantuvat tyypillisesti ensimmäisinä, ja tiivisteet ovat yleisin vikaantumiskohta (noin 60% vioista), koska niissä on jatkuvaa kitkaa ja ne altistuvat epäpuhtauksille.

Kuinka usein energianseurantajärjestelmät olisi kalibroitava?

Energiaseurantajärjestelmät olisi kalibroitava vähintään kerran vuodessa, ja kriittiset järjestelmät olisi kalibroitava puolivuosittain. Järjestelmät, jotka ovat alttiina ankarille olosuhteille tai mittaavat erittäin vaihtelevia kuormituksia, saattavat vaatia neljännesvuosittaista kalibrointia.

Kuinka monta prosenttia kunnossapitobudjetista olisi kohdennettava ennaltaehkäiseviin ja reaktiivisiin toimiin?

Hyvin optimoidussa kunnossapito-ohjelmassa noin 70-80% budjetista olisi varattava ennaltaehkäiseviin toimiin, 15-20% ennakoiviin teknologioihin ja vain 5-10% olisi varattava todella arvaamattomaan reaktiiviseen kunnossapitoon.

Miten ilmanlaatu vaikuttaa pneumatiikkajärjestelmien ylläpitokustannuksiin?

Ilmanlaatu vaikuttaa merkittävästi kunnossapitokustannuksiin, ja tutkimukset osoittavat, että jokainen 3 pisteen parannus ISO-ilmanlaatuluokituksessa (esim. ISO 8573-1 -luokituksen luokasta 4 luokkaan 1) vähentää kuluvien osien vaihtoväliä 30-45% ja pidentää järjestelmän kokonaiskäyttöikää 15-25%.

-

Tarjoaa yksityiskohtaisen selityksen ennakoivasta kunnossapidosta (PdM), joka on ennakoiva strategia, jossa käytetään data-analyysityökaluja ja -tekniikoita havaitsemaan toiminnassa esiintyviä poikkeamia ja mahdollisia vikoja prosesseissa ja laitteissa, jotta ne voidaan korjata ennen kuin ne johtavat vikaantumiseen. ↩

-

Kuvaa "kylpyammeen käyrää", klassista luotettavuustekniikan mallia, joka kuvaa tuotteen vikaantumisastetta sen elinkaaren aikana ja joka koostuu kolmesta vaiheesta: lapsikuolleisuus, normaali käyttöikä ja kuluminen. Tämä on elinkaarimallinnuksen keskeinen käsite. ↩

-

Tarjoaa yleiskatsauksen siitä, miten tekoälyä sovelletaan valmistusteollisuudessa esimerkiksi ennakoivaan kunnossapitoon, laadunvalvontaan, toimitusketjun optimointiin ja tuotannon aikataulutukseen, usein osana teollisuus 4.0 -aloitteita. ↩

-

Tarjoaa selkeän määritelmän MTBF:lle (Mean Time Between Failures), joka on keskeinen suorituskykyindikaattori, joka mittaa keskimääräistä aikaa, joka kuluu korjattavissa olevan hyödykkeen vikaantumisten välillä järjestelmän normaalin toiminnan aikana, mikä osoittaa sen luotettavuuden. ↩

-

Selittää laitteiden kokonaistehokkuuden (OEE), joka on valmistuksen tuottavuuden mittaamiseen tarkoitettu standardimittari, joka lasketaan kertomalla kolme tekijää: Saatavuus, suorituskyky ja laatu. ↩