A gyártás során a pneumatikus rendszerek 40% meghibásodását a nem megfelelő léghengernyomás okozza. A mérnökök az optimális értékek kiszámítása helyett gyakran találgatják a nyomásbeállításokat. Ez csökkent teljesítményhez, idő előtti kopáshoz és költséges állásidőhöz vezet.

A léghengerek üzemi nyomása a szabványos ipari alkalmazásokban általában 80-150 PSI (5,5-10,3 bar) között mozog, a 100 PSI a leggyakoribb üzemi nyomás, amely egyensúlyban tartja az erőleadást, a hatékonyságot és az alkatrészek élettartamát.

A múlt hónapban segítettem egy Klaus Weber nevű német autóipari mérnöknek optimalizálni a pneumatikus összeszerelősorát. A hengerek 180 PSI nyomáson működtek, ami gyakori tömítéshibákat és túlzott levegőfogyasztást okozott. A nyomás 120 PSI-re való csökkentésével és a hengerek méretezésének optimalizálásával 60%-tel növeltük a rendszer megbízhatóságát, miközben 25%-tel csökkentettük az energiaköltségeket.

Tartalomjegyzék

- Melyek a légpalackok szabványos üzemi nyomástartományai?

- Hogyan számolja ki az optimális üzemi nyomást az alkalmazásához?

- Milyen tényezők befolyásolják a léghengerek nyomásigényét?

- Hogyan befolyásolja az üzemi nyomás a henger teljesítményét és hatékonyságát?

- Melyek a légpalackok különböző nyomásosztályozásai?

- Hogyan kell megfelelően beállítani és fenntartani a léghenger üzemi nyomását?

- Következtetés

- GYIK a léghengerek üzemi nyomásáról

Melyek a légpalackok szabványos üzemi nyomástartományai?

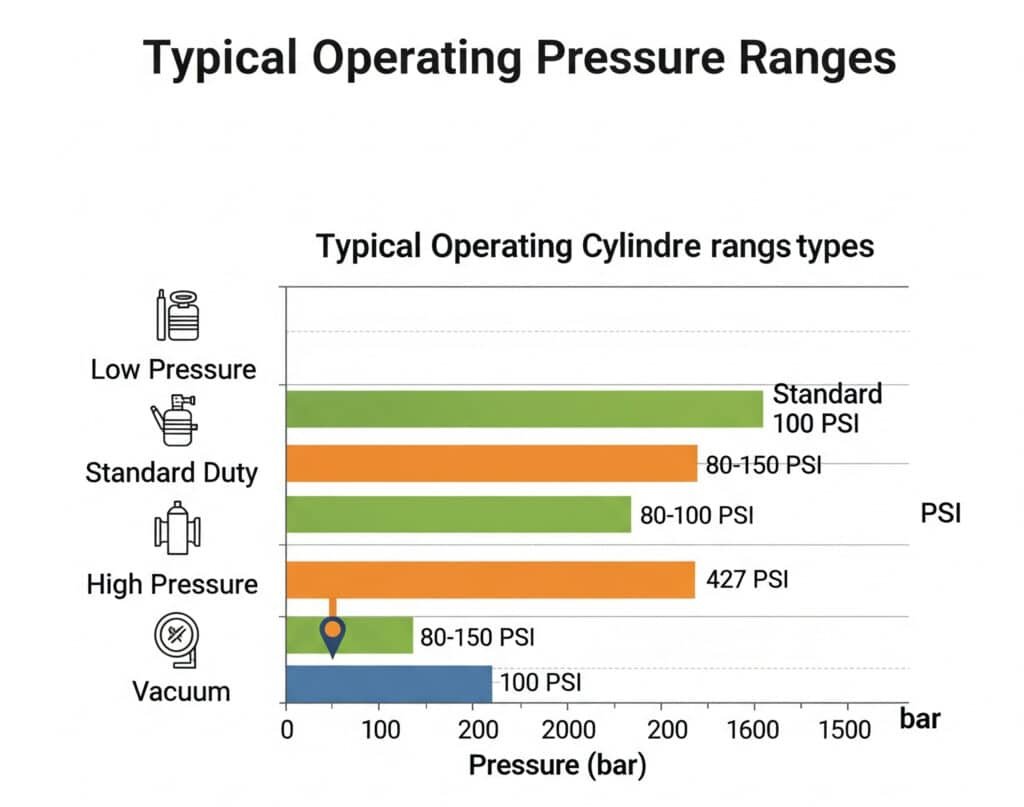

Levegőpalack üzemi nyomások1 jelentősen eltérnek az alkalmazási követelmények, a hengerek kialakítása és a teljesítményre vonatkozó előírások alapján. A szabványos tartományok ismerete segít a mérnököknek a megfelelő berendezés kiválasztásában és a rendszer teljesítményének optimalizálásában.

A szabványos léghengerek 80-150 PSI között működnek, a 100 PSI a leggyakoribb üzemi nyomás, amely az erő, a sebesség és az alkatrészek élettartam optimális egyensúlyát biztosítja az általános ipari alkalmazásokban.

Ipari szabványos nyomástartományok

A legtöbb ipari pneumatikus rendszer olyan meghatározott nyomástartományokban működik, amelyek évtizedes mérnöki tapasztalatok és szabványosítási erőfeszítések révén alakultak ki.

Gyakori nyomásosztályozások:

| Nyomás tartomány | PSI | Bar | Tipikus alkalmazások |

|---|---|---|---|

| Alacsony nyomás | 30-60 | 2.1-4.1 | Könnyű összeszerelés, csomagolás |

| Szabványos nyomás | 80-150 | 5.5-10.3 | Általános gyártás |

| Közepes nyomás | 150-250 | 10.3-17.2 | Nagy teherbírású alkalmazások |

| Nagy nyomás | 250-500 | 17.2-34.5 | Speciális ipari |

Regionális nyomásszabványok

A különböző régiókban a helyi gyakorlat, a biztonsági előírások és a rendelkezésre álló berendezések alapján különböző nyomásszabványokat állapítottak meg.

Globális nyomásszabványok:

- Észak-Amerika: 100 PSI (6,9 bar) a legáltalánosabb

- Európa: 6-8 bar (87-116 PSI) tipikus tartományban

- Ázsia: 0,7 MPa (102 PSI) szabvány Japánban

- Nemzetközi ISO: 6 bar (87 PSI) ajánlott szabvány

A henger méretének hatása a nyomás kiválasztására

A nagyobb hengerek kisebb nyomáson is jelentős erőt képesek kifejteni, míg a kisebb hengereknél nagyobb nyomás szükséges a szükséges erő kifejtéséhez.

Erőkifejtési példák különböző nyomáson:

2 hüvelyk átmérőjű henger:

- 80 PSI-nél: 251 font erő

- 100 PSI-nél: 314 font erő

- 150 PSI-nél: 471 font erő

4 hüvelyk átmérőjű henger:

- 80 PSI-nél: 1,005 font erő

- 100 PSI-nél: 1,256 font erő

- 150 PSI-nél: 1,885 font erő

Biztonsági megfontolások a nyomás kiválasztásánál

Az üzemi nyomásnak megfelelő biztonsági tartalékot kell biztosítania, ugyanakkor el kell kerülnie a túlzott nyomást, amely alkatrészhibát vagy biztonsági kockázatot okozhat.

A legtöbb ipari biztonsági szabvány előírja:

- Bizonyító nyomás: 1,5-szeres üzemi nyomás

- Berobbanási nyomás: Legalább 4-szeres üzemi nyomás

- Biztonsági tényező: 3:1 kritikus alkalmazásokhoz

Hogyan számolja ki az optimális üzemi nyomást az alkalmazásához?

Az optimális üzemi nyomás kiszámításához elemezni kell a terhelési követelményeket, a hengerek specifikációit és a rendszer korlátait. A megfelelő számítások biztosítják a megfelelő teljesítményt, miközben minimalizálják az energiafogyasztást és az alkatrészek kopását.

Az optimális üzemi nyomás megegyezik a terhelési erők leküzdéséhez szükséges minimális nyomással, plusz a biztonsági tartalékkal, amelyet általában a következő módon számítanak ki: Szükséges nyomás = (terhelési erő ÷ hengerfelület) × Biztonsági tényező2.

Alapvető erő- és nyomásszámítások

A nyomás, a terület és az erő közötti alapvető kapcsolat határozza meg a minimális üzemi nyomás követelményeit minden alkalmazáshoz.

Elsődleges számítási képlet:

Nyomás (PSI) = Erő (lbs) ÷ Terület (négyzet hüvelyk)

Dupla működtetésű hengerekhez:

- Hosszabbító erő: P × π × (D/2)²

- Visszahúzó erő: P × π × [(D/2)² - (d/2)²]

Hol:

- P = nyomás (PSI)

- D = hengerfurat átmérője (hüvelyk)

- d = rúdátmérő (hüvelyk)

Terheléselemzési módszertan

Az átfogó terheléselemzés figyelembe veszi a hengerre működés közben ható összes erőt, beleértve a statikus terhelést, a dinamikus erőket és a súrlódást.

Terheléskomponensek:

| Terhelés típusa | Számítási módszer | Tipikus értékek |

|---|---|---|

| Statikus terhelés | Közvetlen súlymérés | Tényleges terhelés súlya |

| Súrlódási erő | 10-20% normál erő | Terhelés × súrlódási együttható |

| Gyorsító erő | F = ma | Tömeg × gyorsulás |

| Ellennyomás | Kipufogógáz-szűkítés | 5-15 PSI tipikusan |

Biztonsági tényező alkalmazása

A biztonsági tényezők figyelembe veszik a terhelésváltozásokat, a nyomásesést és a váratlan körülményeket, amelyek befolyásolhatják a henger teljesítményét.

Ajánlott biztonsági tényezők:

- Általános ipari: 1.25-1.5

- Kritikus alkalmazások: 1.5-2.0

- Változó terhelések: 2.0-2.5

- Vészhelyzeti rendszerek: 2.5-3.0

Dinamikus erővel kapcsolatos megfontolások

A mozgó terhek a gyorsítási és lassítási fázisokban további erőket hoznak létre, amelyeket a nyomásszámításokban figyelembe kell venni.

Dinamikus erő képlet: F_dinamikus = F_statikus + (tömeg × gyorsulás)

Egy 500 font súlyú, 10 ft/s² sebességgel gyorsuló terhelés esetén:

- Statikus erő: 500 font

- Dinamikus erő: 500 + (500 ÷ 32,2) × 10 = 655 font

- Szükséges nyomásnövekedés: 31% a statikus számítás felett

Milyen tényezők befolyásolják a léghengerek nyomásigényét?

Több tényező befolyásolja az optimális légpalack teljesítményhez szükséges üzemi nyomást. Ezeknek a változóknak a megértése segít a mérnököknek, hogy megalapozott döntéseket hozzanak a rendszer tervezésével és működtetésével kapcsolatban.

A legfontosabb tényezők közé tartoznak a terhelési jellemzők, a henger mérete, az üzemi sebesség, a környezeti feltételek, a levegő minősége és a rendszer hatékonysági követelményei, amelyek együttesen határozzák meg az optimális üzemi nyomást.

Terhelési jellemzők Hatás

A rakomány típusa, súlya és a mozgási követelmények közvetlenül befolyásolják a nyomásigényt. A különböző terhelési jellemzők különböző nyomásoptimalizálási stratégiákat igényelnek.

Terhelési típuselemzés:

- Állandó terhelések: Állandó nyomásigény, könnyen kiszámítható

- Változó terhelések: Nyomásszabályozást vagy túlméretezést igényel

- Sokkterhelések: Nagyobb nyomás szükséges az ütéselnyeléshez

- Oszcilláló terhek: A nyomás optimalizálását igénylő fáradtsági problémák létrehozása

Környezeti tényezők

Az üzemi környezet a hőmérséklet, a páratartalom és a szennyeződések miatt jelentősen befolyásolja a palack teljesítményét és a nyomásigényt.

Környezeti hatások:

| Tényező | Hatás a nyomásra | Kompenzációs módszer |

|---|---|---|

| Magas hőmérséklet | Növeli a légnyomást | Csökkentse a beállított nyomást 2% 50 °F-onként |

| Alacsony hőmérséklet | Csökkenti a légnyomást | A beállított nyomás növelése 2% 50 °F-onként |

| Magas páratartalom | Csökkenti a hatékonyságot | A levegő kezelésének javítása |

| Szennyezés | Növeli a súrlódást | Fokozott szűrés |

| Magasság | Csökkenti a levegő sűrűségét | Nyomásnövelés 3% 1000 ft-onként |

Sebesség követelmények

A henger működési sebessége az áramlási dinamikán és a gyorsulási erőkön keresztül befolyásolja a nyomásigényt.

A nagyobb sebességek megkövetelik:

- Megnövekedett nyomás: Áramlási korlátozások leküzdése

- Nagyobb szelepek: Csökkentse a nyomásesést

- Jobb levegőkezelés: A szennyeződések felhalmozódásának megelőzése

- Fokozott párnázás: Lassító erők vezérlése

Nemrégiben egy Jennifer Park nevű amerikai gyártóval dolgoztam együtt Michiganben, akinek gyorsabb ciklusidőre volt szüksége. Az üzemi nyomás 80-ról 120 PSI-re történő növelésével és a nagyobb áramlásszabályozó szelepekre való frissítéssel 40% gyorsabb működést értünk el, miközben a zökkenőmentes vezérlés megmaradt.

A levegőminőség hatása a nyomásra

A sűrített levegő minősége közvetlenül befolyásolja a hengerek hatékonyságát és a nyomásigényt. A rossz levegőminőség növeli a súrlódást és csökkenti a teljesítményt.

Levegőminőségi szabványok:

- Nedvesség: -40°F nyomás harmatpont3 maximum

- Olajtartalom: Legfeljebb 1 mg/m³

- Részecskeméret: Legfeljebb 5 mikron

- Nyomás Harmatpont: minimum 10°C-kal a környezeti hőmérséklet alatt

Rendszerhatékonysági megfontolások

A rendszer általános hatékonysága az energiafogyasztás és a teljesítmény optimalizálásán keresztül befolyásolja a nyomásigényt.

Hatékonysági tényezők:

- Nyomás cseppek4: Minimalizálás a megfelelő méretezéssel

- Szivárgás: Minőségi alkatrészek révén csökkenteni

- Ellenőrzési módszerek: Optimalizálás az alkalmazás követelményeihez

- Levegőkezelés: A minőségi szabványok fenntartása

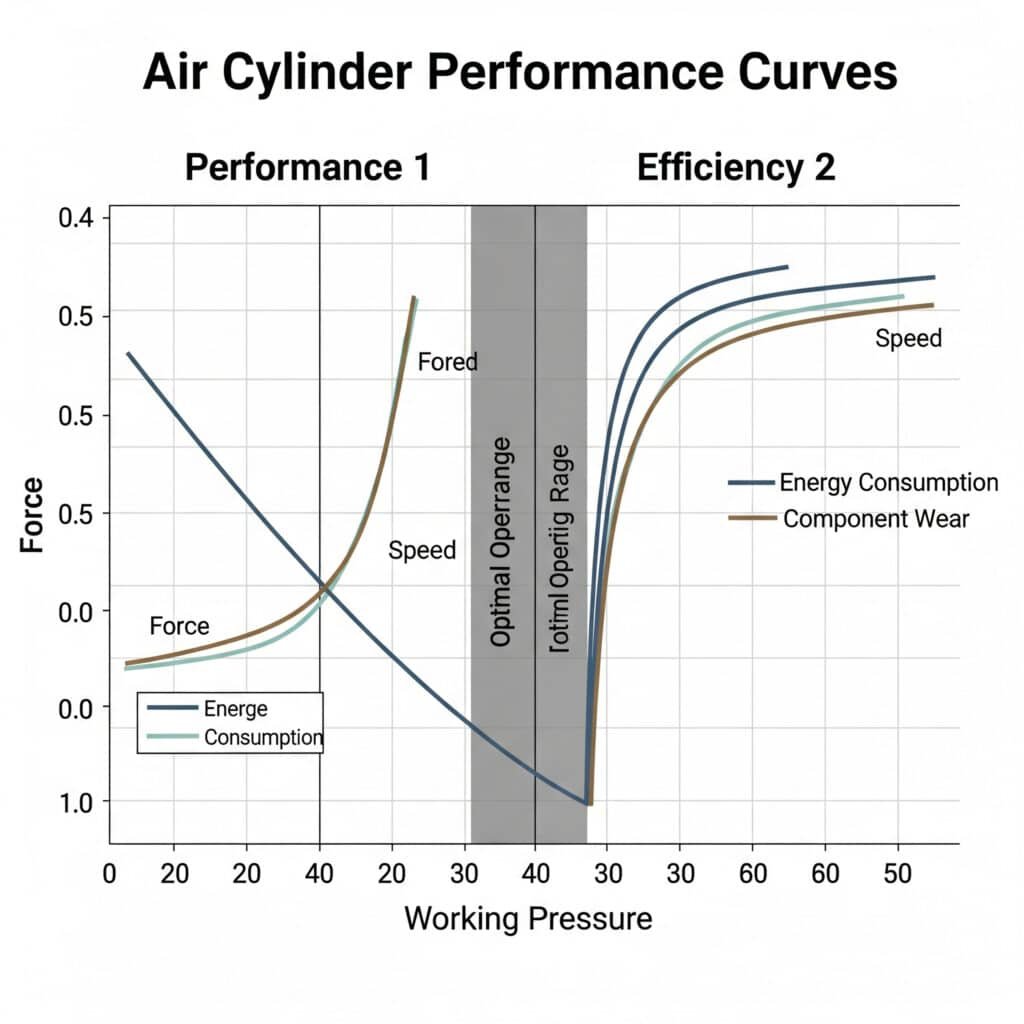

Hogyan befolyásolja az üzemi nyomás a henger teljesítményét és hatékonyságát?

Az üzemi nyomás közvetlenül befolyásolja a henger teljesítményét, a sebességet, az energiafogyasztást és az alkatrészek élettartamát. Ezen összefüggések megértése segít optimalizálni a rendszer teljesítményét és az üzemeltetési költségeket.

A nagyobb üzemi nyomás növeli a teljesítményt és a sebességet, de növeli az energiafogyasztást, az alkatrészek kopását és a levegőfogyasztást is, ami gondos egyensúlyt igényel a teljesítmény és a hatékonyság között.

Erő kimeneti kapcsolatok

A kimenő erő lineárisan növekszik a nyomással, így a nyomásbeállítás a pneumatikus rendszerek erőszabályozásának elsődleges módszere.

Erőskálázási példák:

3 hüvelyk átmérőjű henger erő kimeneti teljesítménye:

- 60 PSI: 424 font

- 80 PSI: 565 font

- 100 PSI: 707 font

- 120 PSI: 848 font

- 150 PSI: 1,060 font

A sebesség és a válaszidő hatásai

A nagyobb nyomás általában növeli a henger sebességét és javítja a reakcióidőt, de az összefüggés az áramlási korlátok és a dinamikai hatások miatt nem lineáris.

Sebességoptimalizálási tényezők:

- Nyomásszint: A nagyobb nyomás növeli a gyorsulást

- Áramlási kapacitás: A szelep és a vezeték méretezése korlátozza a maximális sebességet

- Terhelési jellemzők: A nehezebb terhek nagyobb nyomást igényelnek a sebességhez

- Párnázás: Az ütés végi tompítás befolyásolja a teljes ciklusidőt

Energiafogyasztás elemzése

Az energiafogyasztás jelentősen nő a nyomással, így a nyomás optimalizálása kritikus fontosságú az üzemeltetési költségek ellenőrzése szempontjából.

Energiakapcsolatok:

- Elméleti teljesítmény: A nyomással × áramlással arányos

- Kompresszor terhelés: A nyomással exponenciálisan növekszik

- Hőtermelés: A nagyobb nyomás több hulladékhőt termel

- Rendszer veszteségek: A nyomásesés jelentősebbé válik

Energia költség példa:

Évente 2000 órát üzemelő rendszer:

- 80 PSI-nél: $1,200 éves energiaköltség

- 100 PSI mellett: $1,650 éves energiaköltség (+38%)

- 120 PSI mellett: $2,150 éves energiaköltség (+79%)

Alkatrész élettartam hatása

Az üzemi nyomás jelentősen befolyásolja az alkatrészek élettartamát a megnövekedett stressz, a kopási sebesség és a fáradási terhelés révén.

Összetevő életkapcsolatok:

| Komponens | Nyomás hatása | Életkorcsökkentés |

|---|---|---|

| Pecsétek | Exponenciális kopásnövekedés | 50% élettartam 150% nyomáson |

| Szelepek | Fokozott kerékpáros stressz | 30% csökkentés 50 PSI-re |

| Szerelvények | Nagyobb feszültségkoncentráció | 25% csökkentés maximális nyomáson |

| Hengerek | A fáradási terhelés növekedése | 40% csökkentés próbanyomáson |

Melyek a légpalackok különböző nyomásosztályozásai?

A légpalackokat különböző nyomáskategóriákba sorolják a tervezési képességek és a tervezett alkalmazások alapján. Ezen osztályozások megértése segít a mérnököknek kiválasztani az adott követelményekhez megfelelő berendezéseket.

A légpalackokat konstrukciójuk és biztonsági besorolásuk alapján alacsony nyomású (30-60 PSI), normál nyomású (80-150 PSI), közepes nyomású (150-250 PSI) és magas nyomású (250-500 PSI) légpalackokba sorolják.

Alacsony nyomású palackok (30-60 PSI)

Az alacsony nyomású hengereket olyan könnyű alkalmazásokhoz tervezték, ahol minimális erőre van szükség. Gyakran könnyűszerkezetűek és egyszerűsített tömítési rendszerrel rendelkeznek.

Tipikus alkalmazások:

- Csomagolási berendezések: Könnyű termékkezelés

- Összeszerelési műveletek: Komponensek elhelyezése

- Szállítórendszerek: A termékek átirányítása és válogatása

- Műszerek: Szelep működtetés és vezérlés

- Orvosi berendezések: Betegpozícionáló rendszerek

Tervezési jellemzők:

- Vékonyabb falszerkezet

- Egyszerűsített tömítéskialakítások

- Könnyű anyagok (alumínium gyakori)

- Alacsonyabb biztonsági tényezők

- Csökkentett alkatrészköltségek

Standard nyomású palackok (80-150 PSI)

A szabványos nyomóhengerek a legelterjedtebb ipari pneumatikus működtetők, amelyeket általános gyártási alkalmazásokhoz terveztek, és bizonyítottan megbízhatóak.

Építési jellemzők:

- Falvastagság: 150 PSI üzemi nyomásra tervezve

- Pecsételő rendszerek: Multi-lip tömítések a megbízhatóságért

- Anyagok: Acél vagy alumínium szerkezet

- Biztonsági értékelések: 4:1 minimális felszakítási nyomás

- Hőmérséklet tartomány: -20°F és +200°F között jellemzően

Közepes nyomású palackok (150-250 PSI)

A közepes nyomású hengerek a nagyobb erőteljesítményt igénylő, igényes alkalmazásokat kezelik, miközben az üzemeltetési költségek és az alkatrészek élettartama ésszerű marad.

Továbbfejlesztett tervezési elemek:

- Megerősített szerkezet: Vastagabb falak és erősebb zárókupakok

- Fejlett tömítés: Nagynyomású tömítőanyag-keverékek

- Precíziós gyártás: Szűkebb tűréshatárok a megbízhatóság érdekében

- Továbbfejlesztett szerelés: Erősebb rögzítési pontok

- Javított párnázás: Jobb ütemvég-szabályozás

Nagynyomású palackok (250-500 PSI)

A nagynyomású hengerek speciális egységek olyan extrém alkalmazásokhoz, ahol a költségektől és a bonyolultságtól függetlenül maximális erő kifejtésére van szükség.

Speciális jellemzők:

| Komponens | Szabványos kialakítás | Nagynyomású kivitel |

|---|---|---|

| Falvastagság | 0,125-0,250 hüvelyk | 0,375-0,500 hüvelyk |

| Végsőkupakok | Menetes alumínium | Csavarozott acélszerkezet |

| Pecsétek | Standard nitril | Speciális vegyületek |

| Rod | Szabványos acél | Edzett/bevont acél |

| Szerelés | Szabványos villáskulcs | Megerősített tengelycsap |

Hogyan kell megfelelően beállítani és fenntartani a léghenger üzemi nyomását?

A megfelelő nyomásbeállítás és karbantartás biztosítja a palackok optimális teljesítményét, hosszú élettartamát és biztonságát. A helytelen nyomáskezelés a pneumatikus rendszerproblémák és az alkatrészek idő előtti meghibásodásának egyik fő oka.

A nyomás beállítása pontos mérést, fokozatos beállítást, terheléspróbát és rendszeres ellenőrzést igényel, míg a karbantartás magában foglalja a nyomásellenőrzést, a szabályozó szervizelését és a rendszer szivárgásvizsgálatát.

Kezdeti nyomásbeállítási eljárások

Az üzemi nyomás beállítása szisztematikus megközelítést igényel, amely a minimálisan szükséges nyomással kezdődik, és fokozatosan az optimális szintre emelkedik, miközben figyelemmel kísérjük a teljesítményt.

Lépésről lépésre történő beállítási folyamat:

- Minimális nyomás kiszámítása: Terhelés és biztonsági tényező alapján

- Beállított kezdeti nyomás: A számított érték 80%-ről induljon

- Tesztüzem: Ellenőrizze a megfelelő teljesítményt

- Inkrementálisan állítsa be: Növelés 10 PSI lépésekben

- Monitor teljesítmény: Ellenőrizze a sebességet, az erőt és a simaságot

- Dokumentum beállítások: A végső nyomás és a dátum rögzítése

Nyomásszabályozó berendezések

A megfelelő nyomásszabályozáshoz a rendszer áramlási követelményeinek és nyomástartományainak megfelelően méretezett minőségi alkatrészek szükségesek.

Lényeges szabályozási összetevők:

- Nyomásszabályozó: Fenntartja az állandó kimeneti nyomást

- Nyomásmérő: Pontosan figyeli a rendszernyomást

- Biztonsági szelep: Megakadályozza a túlnyomást

- Szűrő: Eltávolítja a szabályozást befolyásoló szennyeződéseket

- Kenőolajozó: Biztosítja a tömítés kenését (ha szükséges)

Ellenőrzési és kiigazítási eljárások

A rendszeres ellenőrzés megakadályozza a nyomáseltolódást, és azonosítja a rendszerproblémákat, mielőtt azok meghibásodást vagy biztonsági problémákat okoznának.

Ellenőrzési ütemterv:

- Napi: Szemrevételezéses ellenőrzések működés közben

- Heti: A nyomásbeállítás ellenőrzése terhelés alatt

- Havi: Szabályozó beállítása és kalibrálás ellenőrzése

- Negyedévente: Teljes rendszernyomás felmérés

- Évente: Mérőműszer kalibrálás és szabályozó nagyjavítás

Gyakori nyomásproblémák és megoldások

A gyakori, nyomással kapcsolatos problémák megértése segít a karbantartó személyzetnek a problémák gyors azonosításában és kijavításában.

Gyakori problémák:

| Probléma | Tünetek | Tipikus okok | Megoldások |

|---|---|---|---|

| Nyomáscsökkenés | Lassú működés | Alulméretezett alkatrészek | Szabályozók/vezetékek korszerűsítése |

| Nyomás tüskék | Szabálytalan működés | Gyenge szabályozás | Szabályozó szervizelése/cseréje |

| Következetlen nyomás | Változó teljesítmény | Kopott szabályozó | Újjáépítés vagy csere |

| Túlzott nyomás | Gyors kopási sebesség | Helytelen beállítás | Csökkentse és optimalizálja |

Szivárgás felderítése és javítása

A nyomásszivárgás energiát pazarol és csökkenti a rendszer teljesítményét. A szivárgás rendszeres felderítése és javítása fenntartja a rendszer hatékonyságát és csökkenti az üzemeltetési költségeket.

Szivárgásérzékelési módszerek:

- Szappanos oldat: Hagyományos buborékérzékelési módszer

- Ultrahangos érzékelés5: Elektronikus szivárgásérzékelő berendezés

- Nyomáscsökkenés vizsgálata: Kvantitatív szivárgásmérés

- Áramlásfigyelés: Folyamatos rendszerfelügyelet

Nyomás optimalizálási stratégiák

Az üzemi nyomás optimalizálása egyensúlyt teremt a teljesítménykövetelmények, az energiahatékonyság és az alkatrészek hosszú élettartama között.

Optimalizálási megközelítések:

- Terheléselemzés: A nyomás megfelelő méretezése a tényleges követelményekhez

- Rendszeraudit: A nyomáspazarlás és a hatékonysági hiányosságok azonosítása

- Komponens frissítés: Jobb alkatrészekkel javítja a hatékonyságot

- Ellenőrzés javítása: Használja a nyomásszabályozást az optimalizáláshoz

- Monitoring rendszerek: Folyamatos optimalizálás végrehajtása

Nemrégiben segítettem egy David Chen nevű kanadai gyártónak Torontóban a pneumatikus rendszer nyomásának optimalizálásában. A szisztematikus nyomásellenőrzés és optimalizálás bevezetésével 30%-vel csökkentettük az energiafogyasztást, miközben javítottuk a rendszer megbízhatóságát és csökkentettük a karbantartási költségeket.

Következtetés

A léghengerek üzemi nyomása a szabványos alkalmazásoknál általában 80-150 PSI között mozog, az optimális nyomást a terhelési követelmények, a biztonsági tényezők és a hatékonysági szempontok határozzák meg, amelyek egyensúlyt teremtenek a teljesítmény, az üzemeltetési költségek és az alkatrészek élettartama között.

GYIK a léghengerek üzemi nyomásáról

Mi a légpalackok szabványos üzemi nyomása?

A szabványos léghengerek általában 80-150 PSI nyomáson működnek, a 100 PSI a legáltalánosabb üzemi nyomás, amely optimális egyensúlyt biztosít az erőkifejtés, a hatékonyság és az alkatrészek élettartama között.

Hogyan lehet kiszámítani egy légpalack szükséges üzemi nyomását?

Számítsa ki a szükséges nyomást úgy, hogy a teljes terhelőerőt elosztja a henger effektív területével, majd megszorozza az alkalmazás kritikusságától függően 1,25-2,0 biztonsági tényezővel.

A nagyobb erő érdekében a léghengereket nagyobb nyomáson is lehet működtetni?

Igen, de a nagyobb nyomás növeli az energiafogyasztást, csökkenti az alkatrészek élettartamát, és meghaladhatja a hengerek teljesítményét. Gyakran jobb, ha nagyobb hengert használunk normál nyomáson.

Mi történik, ha túl alacsony a léghengernyomás?

Az alacsony nyomás elégtelen erőkifejtést, lassú működést, hiányos lökéseket és terhelés alatti esetleges leállást eredményez, ami gyenge rendszerteljesítményhez és megbízhatósági problémákhoz vezet.

Milyen gyakran kell ellenőrizni a légpalackok nyomását?

A nyomást működés közben naponta ellenőrizni kell, terheléses körülmények között hetente ellenőrizni kell, és havonta kalibrálni kell a következetes teljesítmény és a problémák korai felismerése érdekében.

Mekkora a szabványos légpalackok maximális biztonságos üzemi nyomása?

A legtöbb szabványos ipari légpalackot 150-250 PSI maximális üzemi nyomásra méretezik, az üzemi nyomás 1,5-szeresét és a felszakítási nyomás 4-szeresét.

-

A kritikus nyomásértékek egyértelmű meghatározását és összehasonlítását nyújtja, elmagyarázva, hogy az üzemi nyomás a normál üzemi nyomás, a tervezési nyomás a biztonsági tartalékokat tartalmazza, a felszakítási nyomás pedig a katasztrofális meghibásodási pont. ↩

-

Magyarázza a biztonsági tényezőt (FoS), egy alapvető mérnöki tervezési koncepciót, amely azt mutatja meg, hogy egy rendszer mennyivel erősebb, mint amennyire a tervezett terheléshez szükséges, figyelembe véve a bizonytalanságokat és az előre nem látható körülményeket. ↩

-

Részletesen ismerteti a pneumatikus rendszerek nyomásesésének okait, beleértve a csövek súrlódását, valamint a szerelvények, szelepek és szűrők veszteségeit, és elmagyarázza, hogyan csökkenti a felhasználás helyén rendelkezésre álló energiát. ↩

-

Leírja a nyomási harmatpontot (PDP), azt a hőmérsékletet, amelyen a sűrített levegőben lévő vízgőz egy adott nyomáson folyékony vízzé kondenzálódik, ami kritikus paraméter a sűrített levegő minősége és a nedvességgel kapcsolatos károk megelőzése szempontjából. ↩

-

Elmagyarázza az ultrahangos szivárgásérzékelés elvét, ahol a speciális érzékelők érzékelik a nagyfrekvenciás hangot (ultrahangot), amelyet a nyomás alatti szivárgásból származó turbulens gázáramlás kelt, lehetővé téve a gyors és pontos helymeghatározást még zajos környezetben is. ↩