20 év után a pneumatikus rendszerek1, láttam, hogy ugyanazok a költséges hibák ezerszer megismétlődnek - a mérnökök órákat töltenek bonyolult megoldások keresésével, miközben a alapvető ok2 gyakran egy egyszerű, figyelmen kívül hagyott hiba. Ezek a hibaelhárítási késedelmek a gyártóknak átlagosan $50 000 forintjába kerülnek incidensenként a termeléskiesés, a sürgősségi javítások és a sürgős cserealkatrészek miatt. 😰

A pneumatikus hengerek hatékony hibaelhárítása a levegőellátási problémák, tömítéshibák, szennyeződési problémák és mechanikai kopási minták szisztematikus diagnosztizálását igényli nyomásvizsgálat, szemrevételezés és teljesítménymérési technikák segítségével, hogy gyorsan azonosítani lehessen a kiváltó okokat és megelőzni a meghibásodások ismétlődését.

A múlt hónapban segítettem Jennifernek, egy texasi csomagolóüzem karbantartó mérnökének, aki naponta szembesült a hengerek meghibásodásával, ami hetekig zavarba ejtette a csapatát - egészen addig, amíg rá nem jöttünk, hogy egy egyszerű légszárító meghibásodás tönkretette a teljes pneumatikus rendszer tömítéseit.

Tartalomjegyzék

- Melyek a leggyakoribb pneumatikus henger meghibásodási módok?

- Hogyan diagnosztizálja a levegőellátással és a nyomással kapcsolatos problémákat?

- Mely tömítések és belső alkatrészek hibái okoznak teljesítményproblémákat?

- Milyen szisztematikus megközelítés biztosítja a pontos hibadiagnózist?

Melyek a leggyakoribb pneumatikus henger meghibásodási módok?

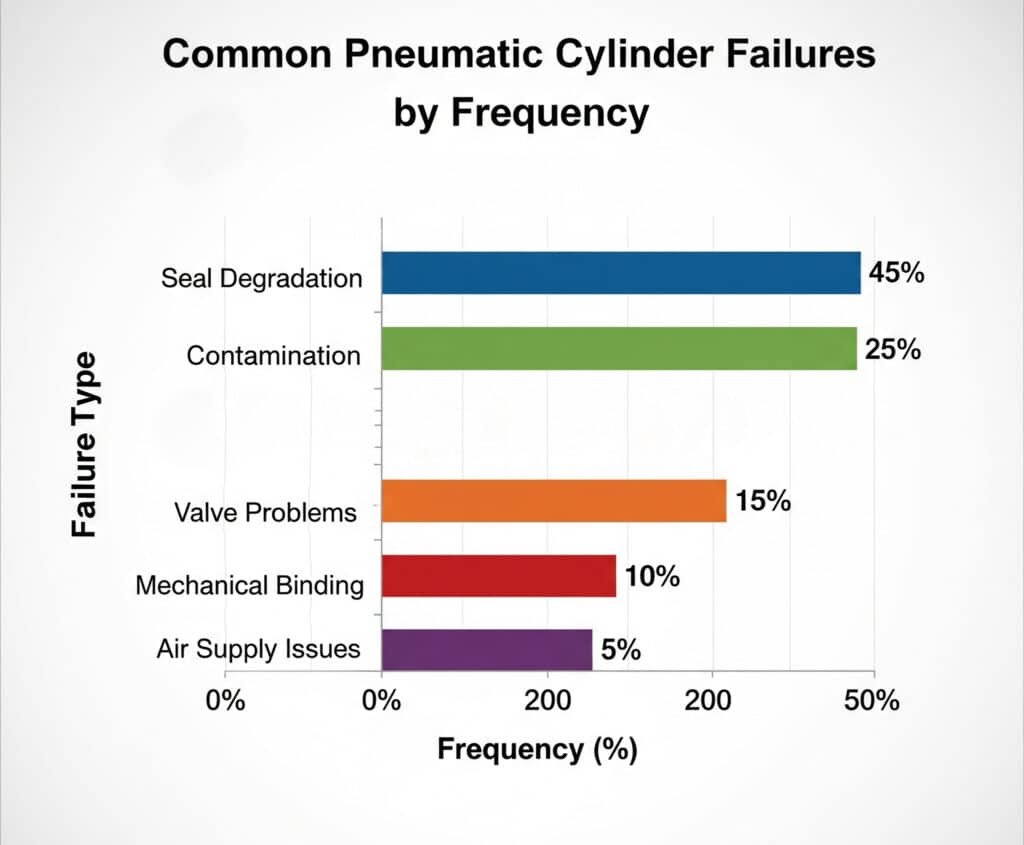

A hibaminták megértése segít a technikusoknak a hibaelhárítási erőfeszítéseket a legvalószínűbb okokra összpontosítani, csökkentve a diagnosztikai időt és megelőzve a téves diagnózist.

A gyakori pneumatikus hengerhibák közé tartozik a lassú működést okozó belső légszivárgás a kopott tömítések miatt, a külső szivárgás, amely csökkenti a rendszer nyomását, a szennyeződések okozta sérülések, amelyek kiszámíthatatlan mozgást eredményeznek, a mechanikai kötés a rossz beállítás miatt, valamint a szelepek meghibásodása, amely megakadályozza a megfelelő irányvezérlést.

Elsődleges hibakategóriák

Több ezer helyszíni meghibásodás elemzésével kategorizáltam a leggyakoribb problémákat:

| Hiba típusa | Frekvencia | Tipikus tünetek | Átlagos javítási költség |

|---|---|---|---|

| Pecsét degradáció | 45% | Lassú működés, légszivárgás | $150-400 |

| Szennyezés | 25% | Szabálytalan mozgás, tapadás | $200-600 |

| Szelep problémák | 15% | Nincs mozgás, részleges stroke | $100-300 |

| Mechanikus kötés | 10% | Rángatózó mozgás, nagy nyomás | $300-800 |

| Levegőellátási problémák | 5% | Következetlen teljesítmény | $50-200 |

Tömítéssel kapcsolatos meghibásodások

A fókaproblémák kiszámítható mintázatokban jelentkeznek:

- Belső szivárgás fokozatos sebességcsökkenést és gyenge erőkifejtést okoz

- Külső szivárgás látható légveszteséget és nyomásesést okoz

- Pecsét extrudálása a nyomási tüskéktől károsodnak a ház hornyai

- Vegyi támadás a szennyezett levegőellátás felgyorsítja a lebomlást

Szennyezés hatása

Az ipari környezetek folyamatosan támadják a pneumatikus rendszereket:

- Nedvesség behatolása belső korróziót és tömítéspuffadást okoz

- Szemcsés szennyeződés a tömítések és a hengerek koptatásával járó kopást eredményez

- Olajszennyezés megtámadja az elasztomer tömítéseket és befolyásolja a kenést

- Kémiai gőzök károsítja a tömítőanyagokat és a fémfelületeket

Bepto megbízhatósági előny

Bepto palackjaink olyan tervezési jellemzőket tartalmaznak, amelyek megakadályozzák a gyakori meghibásodásokat:

| Hibamód | Szabványos kialakítás | Bepto védelem | Megbízhatóság javítása |

|---|---|---|---|

| Pecsét kopás | Alapvető tömítések | Prémium vegyületek | 300% hosszabb élettartam |

| Szennyezés | Standard szűrés | Integrált védelem | 400% jobb ellenállás |

| Kötelező | Alapvető útmutatók | Precíziós csapágyak | 200% simább működés |

| Korrózió | Standard bevonatok | Fejlett kezelések | 500% jobb védelem |

Hogyan diagnosztizálja a levegőellátással és a nyomással kapcsolatos problémákat?

A levegőellátási problémák gyakran hengerhibának álcázzák magukat, ami szükségtelen alkatrészcseréhez vezet, holott a rendszerszintű problémák a tényleges okok.

A pontos légellátási diagnózishoz szükség van a statikus és dinamikus nyomás mérésére több rendszerponton, a levegő minőségének ellenőrzésére nedvesség és szennyeződés szempontjából, az áramlási sebesség ellenőrzésére terhelési körülmények között, valamint a nyomásszabályozás stabilitásának vizsgálatára működési ciklusok során.

Nyomásos rendszerelemzés

Szisztematikus nyomásvizsgálat

A hatékony diagnózis strukturált megközelítést követ:

- Statikus nyomásmérés a kompresszor kimeneténél

- Dinamikus nyomásvizsgálat a henger működése közben

- Nyomásesés-elemzés a rendszerelemek között

- Áramlási sebesség ellenőrzése maximális terhelés mellett

Gyakori nyomás okozta tünetek

| Tünet | Valószínűsíthető ok | Diagnosztikai teszt | Megoldás |

|---|---|---|---|

| Lassú kiterjesztés | Alacsony tápfeszültségi nyomás | Mérőműszer a hengeren | Növelje a nyomást/ellenőrizze az ellátást |

| Gyenge erőkifejtés | Nyomáscsökkenés terhelés alatt | Dinamikus nyomáspróba | Légvezetékek/szelepek frissítése |

| Következetlen sebesség | Nyomásszabályozási kérdések | Nyomásstabilitási vizsgálat | Szabályozó cseréje |

| Nincs mozgás | Teljes nyomásveszteség | Rendszernyomás-ellenőrzés | Nagyobb szivárgás/elzáródás keresése |

Levegőminőségi értékelés

A rossz levegőminőség belülről tönkreteszi a pneumatikus rendszereket:

- Nedvességtartalom -40°C alatt kell lennie nyomás harmatpont3

- Részecskeszűrés el kell távolítani az 5 mikronnál nagyobb részecskéket

- Olajtartalom <1 ppm legyen a tömítés kompatibilitása érdekében

- Kémiai szennyeződés speciális szűrést igényel

Diagnosztikai eszközök és technikák

A professzionális hibaelhárításhoz megfelelő műszerekre van szükség:

- Digitális nyomásmérők a pontos leolvasáshoz

- Áramlásmérők kapacitásellenőrzéshez

- Levegőminőség-elemző készülékek a szennyeződés felismerésére

- Szivárgásérzékelő berendezés a rendszer integritása érdekében

Robert, egy massachusettsi gyógyszergyár üzemmérnöke felfedezte, hogy "hengerhibáit" valójában az alulméretezett légvezetékek okozták, amelyek nem tudták fenntartani a nyomást a nagy igénybevételű időszakokban. Az elosztórendszer korszerűsítése megszüntette a 90% teljesítményre vonatkozó panaszait. 🔧

Mely tömítések és belső alkatrészek hibái okoznak teljesítményproblémákat?

A belső alkatrészek degradációja sajátos teljesítményjellemzőket hoz létre, amelyeket a tapasztalt szakemberek szisztematikus megfigyeléssel és teszteléssel azonosítani tudnak.

A kritikus belső meghibásodások közé tartozik a dugattyútömítés kopása, amely belső szivárgást és erőcsökkenést okoz, a rúdtömítés romlása, amely külső szivárgást okoz, a csapágyak kopása, amely igazítási problémákat okoz, valamint a vezető rendszer károsodása, amely kötést és szabálytalan mozgásmintákat okoz.

Belső komponens diagnózis

Tömítés meghibásodási mintázatok

A különböző tömítéshibák különböző tüneteket okoznak:

| Pecsét helye | Hibamód | Teljesítmény hatása | Diagnosztikai módszer |

|---|---|---|---|

| Dugattyú tömítés | Belső szivárgás | Lassú működés, gyenge erő | Nyomáscsökkenési vizsgálat4 |

| Rúdtömítés | Külső szivárgás | Levegőveszteség, szennyeződés bejutása | Szemrevételezéses ellenőrzés |

| Végzáró sapka tömítések | Port szivárgás | Nyomásveszteség a csatlakozásoknál | Szappanbuborék teszt |

| Vezető tömítések | Szennyeződés behatolása | Szabálytalan mozgás | Teljesítményfigyelés |

Csapágy és vezető rendszer problémák

A mechanikai kopás fokozatos teljesítménycsökkenést okoz:

- Csapágytávolság növelése beállítási problémákat és rezgést okoz

- Vezetősín kopás kötelező és következetlen mozgást hoz létre

- A tengely pontozása a szennyeződésektől károsítja a tömítéseket és a vezetőket

- A ház furatának kopása befolyásolja a tömítés teljesítményét és a nyomás megtartását

Teljesítményvizsgálati módszerek

A szisztematikus vizsgálat feltárja a belső alkatrészek állapotát:

- Nyomásromlás vizsgálata számszerűsíti a belső szivárgási arányokat

- Erő kimeneti mérés a tömítés és a nyomás integritását jelzi

- Sebesség konzisztencia tesztelése feltárja a kötési és kopási problémákat

- Helymeghatározási pontosság a vezető rendszer állapotát mutatja

Bepto komponensek minősége

Belső alkatrészeinket hosszabb élettartamra terveztük:

- Prémium tömítőanyagok ellenáll a vegyi támadásoknak és a kopásnak

- Precíziós megmunkálású felületek biztosítja az optimális tömítéssel való érintkezést

- Fejlett csapágyrendszerek zökkenőmentes, tartós működést biztosít

- Integrált szennyezés elleni védelem megakadályozza a korai kopást

Michael, egy ohiói autóalkatrész-gyártó üzem karbantartási felügyelője 6 hónapról 3 évre hosszabbította meg a hengerek szervizintervallumát a kiváló belső alkatrészekkel rendelkező Bepto hengerekre való áttéréssel, és ezzel évente $25 000 forintot takarított meg a karbantartási költségeken. 💪

Milyen szisztematikus megközelítés biztosítja a pontos hibadiagnózist?

A hatékony hibaelhárítás logikus sorrendet követ, amely megakadályozza a téves diagnózist, és biztosítja a tünetek kezelése helyett a kiváltó okok azonosítását.

A szisztematikus diagnosztika megköveteli az alapszintű teljesítményparaméterek dokumentálását, a rendszerszintről az alkatrészszintre történő strukturált vizsgálati sorrend követését, az összes mérés és megfigyelés rögzítését, valamint a javítások teljesítményvizsgálattal történő ellenőrzését a berendezés üzembe helyezése előtt.

Diagnosztikai módszertan

Lépésről lépésre történő hibaelhárítási folyamat

A szakmai diagnózis ezt a bevált sorrendet követi:

- Tünet dokumentáció konkrét teljesítménymérésekkel

- Rendszerszintű tesztelés a henger és a rendszer problémáinak elkülönítése

- Komponens-szintű diagnózis a legvalószínűbb okokra összpontosítva

- A kiváltó okok ellenőrzése célzott teszteléssel

- Javítási hitelesítés a probléma megoldásának megerősítése

Diagnosztikai döntési fa

| Kezdeti tünet | Első ellenőrzés | Ha Normál | Ha rendellenes |

|---|---|---|---|

| Nincs mozgás | Rendszernyomás | Ellenőrizze a szelep működését | Nyomás helyreállítása/szivárgás keresése |

| Lassú működés | Tápnyomás | Belső szivárgás vizsgálata | Növelje a nyomást |

| Szabálytalan mozgás | A levegő minősége | Mechanikus kötés ellenőrzése | Tiszta/szűrő levegőellátás |

| Gyenge erő | Nyomás terhelés alatt | A tömítés állapotának vizsgálata | Levegőellátás frissítése |

Dokumentáció és nyomon követés

A hatékony hibaelhárításhoz átfogó nyilvántartásra van szükség:

- Teljesítmény alapértékek a diagnózis során történő összehasonlításhoz

- Hibák története ismétlődő minták azonosítása

- Környezeti feltételek az alkatrészek élettartamát befolyásoló

- Karbantartási nyilvántartás a szervizintervallumok és alkatrészek feltüntetése

Bepto diagnosztikai támogatás

Átfogó hibaelhárítási forrásokat biztosítunk:

- Műszaki dokumentáció részletes diagnosztikai eljárásokkal

- Teljesítményre vonatkozó előírások az alapszintű összehasonlításokhoz

- Hibaelemzési szolgáltatások összetett problémák esetén

- Alkalmazásmérnöki támogatás a rendszer optimalizálásához

Érvényesítés és megelőzés

A sikeres hibaelhárítás magában foglalja a megelőzési stratégiákat:

- Teljesítményfigyelés a degradációs tendenciák felismerése

- Megelőző karbantartás5 a tényleges állapot alapján

- Rendszerfrissítések a visszatérő problémák kiküszöbölése

- Képzési programok karbantartó személyzet számára

Következtetés

A strukturált diagnosztikai eljárások, a megfelelő műszerek és az átfogó dokumentáció segítségével végzett szisztematikus pneumatikus hengerhibaelhárítás biztosítja a pontos hiba azonosítását, és megakadályozza a költséges téves diagnózist az ipari alkalmazásokban.

GYIK a pneumatikus henger hibáinak elhárításáról

K: Mi a leggyakoribb hiba a pneumatikus hengerek hibaelhárítása során?

A: A leggyakoribb hiba a palackok cseréje, amikor a tényleges probléma rendszerszintű, például nem megfelelő levegőellátás vagy szennyeződés. A felesleges csereköltségek elkerülése érdekében mindig tesztelje a rendszer körülményeit, mielőtt feltételezné az alkatrész meghibásodását.

K: Hogyan tesz különbséget a belső és a külső tömítés meghibásodása között?

A: A belső tömítés hibái lassú működést és csökkentett erőt okoznak a rendszernyomás fenntartása mellett, míg a külső tömítés hibái látható légszivárgást és nyomásveszteséget okoznak. A belső szivárgás mértékének pontos számszerűsítéséhez használja a nyomáscsökkenési vizsgálatot.

K: Milyen diagnosztikai eszközök nélkülözhetetlenek a hatékony pneumatikus hibaelhárításhoz?

A: Az alapvető eszközök közé tartoznak a digitális nyomásmérők a pontos leolvasáshoz, az áramlásmérők a kapacitásvizsgálathoz, a levegőminőség-elemzők a szennyeződések kimutatásához és a szivárgásérzékelő berendezések. Fektessen be minőségi műszerekbe a megbízható diagnózishoz.

K: Hogyan lehet megelőzni az ismétlődő pneumatikus hengerhibákat?

A: A megelőzés a tünetek helyett a kiváltó okok kezelését igényli a megfelelő légkezelés, a szennyeződések ellenőrzése, a megfelelő méretezés és az állapotfüggő karbantartás révén. Dokumentálja a hibamintákat a rendszerszintű problémák azonosítása és kiküszöbölése érdekében.

K: Mikor kell javítani a meghibásodott pneumatikus hengert a cserével szemben?

A: Cserélje ki a hengereket, ha a javítási költségek meghaladják a csereköltség 60%-jét, ha több alkatrész is elhasználódott, vagy ha a meghibásodások gyakran előfordulnak. A hosszú távú karbantartási költségek csökkentése érdekében fontolja meg a magasabb minőségű alkatrészekre, például Bepto hengerekre való átállást.

-

Ismerje meg a pneumatikus rendszerek alapelveit, amelyek sűrített levegőt használnak az energia továbbítására és szabályozására. ↩

-

Ismerje meg a problémák megoldására használt általános gyökérelemzési (RCA) módszereket, mint például az 5 ok és a Fishbone-diagram. ↩

-

Értse meg a sűrített levegő minőségének ezt a kritikus mérőszámát, és azt, hogy hogyan függ össze a nedvességtartalommal. ↩

-

Ismerje meg a nyomásromlás vizsgálatának eljárását, amely egy mennyiségi módszer a tömített alkatrészek szivárgásainak kimutatására és mérésére. ↩

-

Ismerje meg ezt a proaktív karbantartási stratégiát, amely a berendezések meghibásodásának megelőzése érdekében rendszeres, ütemezett ellenőrzéseket és szervizeléseket foglal magában. ↩