Bevezetés

Az automatizált szerelősor 0,5 mm-rel elvéti a pozicionálási célpontokat, és a selejt alkatrészek halmozódnak. 🎯 Már háromszor kalibrálta a pozícióérzékelőket, de a probléma továbbra is fennáll. A rejtett ok nem a vezérlőrendszer, hanem a dinamikus tömítés hiszterézis, egy súrlódási jelenség, amely kiszámíthatatlan pozicionálási hibákat okoz, és naponta több ezer dollárnyi selejtet és újramunkálást eredményez a gyártók számára.

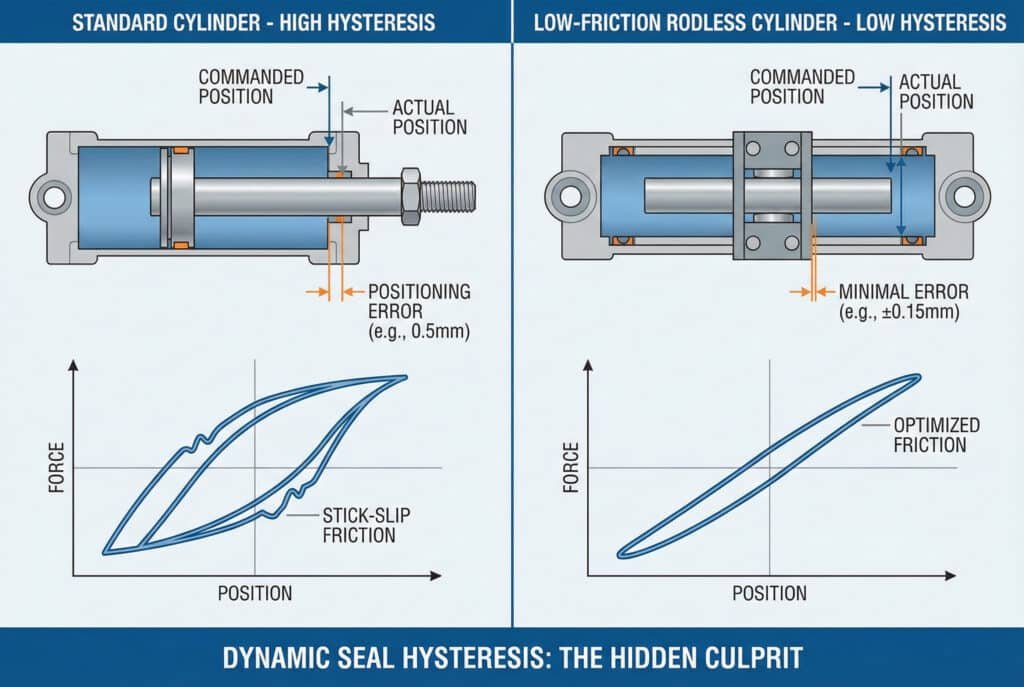

A dinamikus tömítés hiszterézis a súrlódás által okozott késleltetés a parancsolt és a tényleges hengerpozíció között, amelyet a következő okok okoznak: stick-slip viselkedés1, elszakadási erőváltozások és sebességfüggő súrlódás a tömítőanyagokban – ez a hiszterézis 0,2–2,0 mm-es pozicionálási hibákat okoz a standard pneumatikus hengerekben, ezért a tömítés kialakítása, az anyagválasztás és a kenés optimalizálása kritikus fontosságú azoknál az alkalmazásoknál, amelyeknél ±0,5 mm-nél jobb ismételhetőségre van szükség a precíziós szerelési, tesztelési és mérési rendszerekben.

A múlt hónapban Kevin-nel dolgoztam együtt, aki egy illinoisi elektronikai szerelőüzemben dolgozik vezérlőmérnökként, és aki egy pick-and-place alkalmazásban küzdött az alkatrészek következetlen elhelyezésével. Pozicionálási hibái 0,3–0,8 mm között mozogtak, annak ellenére, hogy nagy felbontású enkódereket használt. A rendszer elemzése után rájöttünk, hogy a probléma oka a standard hengerek tömítésének hiszterézise volt. Átálltunk a Bepto alacsony súrlódású, rúd nélküli hengereinkre, amelyek optimális tömítésgeometriával rendelkeznek, és ezzel a pozicionálási hibát ±0,15 mm-re csökkentettük, ami 73%-vel csökkentette a selejt arányát. 📊

Tartalomjegyzék

- Mi az a dinamikus tömítés hiszterézis és miért befolyásolja a pozicionálási pontosságot?

- Hogyan befolyásolják a különböző tömítéskialakítások és anyagok a hiszterézis viselkedését?

- Melyek a tömítés hiszterézisének számszerűsíthető hatásai a precíziós pozicionáló rendszerekre?

- Mely tervezési stratégiák minimalizálják a tömítés hiszterézist a rudazat nélküli hengerekben?

Mi az a dinamikus tömítés hiszterézis és miért befolyásolja a pozicionálási pontosságot?

A súrlódás okozta pozicionálási hibák fizikai megértése elengedhetetlen az automatizált rendszerek pontosságának elérése érdekében. 🔬

Dinamikus tömítés hiszterézis akkor lép fel, amikor a súrlódási erők nem lineárisan változnak a sebességgel és az irányral, ami késleltetést okoz a bemeneti nyomás és a kimeneti pozíció között. A hiszterézis hurok szélessége (a kiterjedési és visszahúzási erő-elmozdulás görbék közötti különbség) általában a teljes löketerő 5-15%-jét teszi ki a standard hengerekben, ami pozíciófüggő hibákat okoz, amelyek zárt hurkú rendszerekben összeadódnak, és kompenzációs algoritmusok vagy alacsony súrlódású tömítés-kialakítások nélkül megakadályozzák a milliméternél kisebb ismételhetőség elérését.

A tömítés súrlódási hiszterézisének mechanizmusa

A tömítés hiszterézisére úgy gondoljon, mint a nehéz doboz padlón való tologatásának és visszahúzásának különbségére. A súrlódás nem azonos mindkét irányban a felületi kölcsönhatások, az anyag deformációja és az irányhatások miatt. A pneumatikus tömítésekben ez az aszimmetria még kifejezettebb.

Amikor a henger kinyúlik, a tömítőperem egy irányban a hengerhez nyomódik. Amikor visszahúzódik, a tömítés másképp deformálódik, ami eltérő súrlódási jellemzőket eredményez. Ez egy hiszterézis hurkot hoz létre – egy grafikus ábrázolást, amely azt mutatja, hogy a henger mozgatásához szükséges erő nem csak a pozíciótól, hanem az iránytól és a sebesség előzményeitől is függ.

Stick-Slip jelenség és elszakadási erők

A tömítések hiszterézisének legproblémásabb aspektusa a tapadás-csúszás viselkedés. Nyugalmi állapotban a tömítések súrlódás2 ez 20-50%-vel magasabb, mint a mozgás közbeni dinamikus súrlódás. Amikor a nyomás felépül, hogy legyőzze ezt a letörési erőt, a henger hirtelen előre “ugrik”, és túllövi a célpozíciót.

Ez a tapadás-csúszás sima mozgás helyett fűrészfogas mozgásprofilt eredményez. A precíziós pozicionálás során ez a következőképpen nyilvánul meg:

- Túllövés nyugalmi állapotból indulva

- Rezgések lecsillapítása a célpozíció körül

- Irányfüggő pozicionálási hibák (különböző végső pozíciók, ha ellentétes irányból közelítünk)

A Bepto-nál a standard hengerek szakadási erejét 15-35 N-ra mértük egy 40 mm-es furatú henger esetében, míg optimalizált, alacsony súrlódású kialakításunk ezt 5-12 N-ra csökkenti, ami 60-70%-es csökkenést jelent, és jelentősen javítja a pozicionálás konzisztenciáját.

Miért nem tudnak a vezérlőrendszerek teljes mértékben kompenzálni?

Sok mérnök feltételezi, hogy a visszacsatolásos zárt hurkú pozícióvezérlés kiküszöbölheti a hiszterézis hatásokat. A visszacsatolás ugyan segít, de nem képes teljesen legyőzni az alapvető fizikai törvényeket. A vezérlőrendszer érzékeli a pozícióhibát és korrekciót alkalmaz, de a hiszterézis a következőket eredményezi:

Holtzónák: Kis pozícióhibák, amelyek nem generálnak elegendő erőt a tapadás leküzdéséhez

Limit ciklusok: A rendszer felváltva leküzdve és felszabadítva a súrlódást, a célpont körül oszcillál.

Sebességfüggő hibák: Különböző pozicionálási pontosság különböző megközelítési sebességeknél

Több tucat projektben vettem részt, ahol a mérnökök hónapokig hangolták a PID-szabályozókat, csak hogy rájöjjenek, hogy az alapvető korlátot a tömítések súrlódási hiszterézise jelentette, amelyet semmilyen szoftveres hangolással sem lehetett kiküszöbölni. A megoldáshoz a mechanikai okot, vagyis magukat a tömítéseket kell kezelni.

Hogyan befolyásolják a különböző tömítéskialakítások és anyagok a hiszterézis viselkedését?

A tömítés geometriája és az anyag tulajdonságai alapvetően meghatározzák a hiszterézis nagyságát és a pozicionálási teljesítményt. ⚙️

A tömítés hiszterézis értéke a kivitelezéstől függően jelentősen eltér: az agresszív ajakszöggel rendelkező U-kagylós tömítések 50 mm-es furatú hengerekben 40–60 N hiszterézis erőt hoznak létre, míg az optimális, alacsony súrlódású kivitelek sekély ajakszöggel és PTFE anyagokkal 10–20 N-ra csökkentik a hiszterézist—az anyagválasztás (poliuretán vs. PTFE vs. gumi) mind a statikus-dinamikus súrlódási arányt (1,3-2,0x), mind a sebességfüggő súrlódási viselkedést befolyásolja, a PTFE pedig a legkonzisztensebb súrlódási jellemzőket kínálja a sebességtartományokban a precíziós pozicionálási alkalmazásokhoz.

Tömítés geometria és érintkezési nyomáseloszlás

A tömítés ajakszöge és érintkezési szélessége közvetlenül meghatározza a súrlódási erőt és a hiszterézis nagyságát. A hagyományos U-alakú tömítések 15-25°-os ajakszöget alkalmaznak a megbízható tömítés biztosítása érdekében, de ez magas érintkezési nyomást és súrlódást eredményez.

Szabványos U-kagylós tömítés (25°-os ajakszög):

- Magas érintkezési nyomás (2–4 MPa)

- Kiváló tömítési megbízhatóság

- Nagy súrlódási erő (40-60 N 50 mm furat esetén)

- Nagy hiszterézis hurok (±0,5–1,0 mm pozicionálási hiba)

Alacsony súrlódású, optimalizált tömítés (8-12° szájszög):

- Közepes érintkezési nyomás (0,8–1,5 MPa)

- Jó tömítés megfelelő felületi kivitel mellett

- Alacsony súrlódási erő (10-20 N 50 mm furat esetén)

- Kis hiszterézis hurok (±0,1–0,3 mm pozicionálási hiba)

A Bepto-nál olyan saját fejlesztésű tömítésprofilokat hoztunk létre, amelyek a tömítés megbízhatóságát minimális súrlódással egyensúlyozzák ki. Rudazat nélküli hengereink többrétegű kialakítást alkalmaznak, ahol az elsődleges tömítés kezeli a nyomás visszatartását, míg a másodlagos, alacsony súrlódású elemek minimalizálják a hiszterézist.

Az anyag tulajdonságainak hatása a súrlódási viselkedésre

A különböző tömítőanyagok jelentősen eltérő súrlódási jellemzőkkel és hiszterézis viselkedéssel rendelkeznek:

| Tömítés Anyaga | Statikus/dinamikus súrlódási arány | Sebességérzékenység | Hiszterézis erő (50 mm furat) | Legjobb alkalmazás |

|---|---|---|---|---|

| NBR (nitril) | 1,8–2,0-szeres | Magas | 45-65N | Olcsó, nem precíz |

| Poliuretán | 1,5–1,8-szeres | Mérsékelt | 30-50 N | Általános ipari |

| PTFE (szűz) | 1,2–1,4-szeres | Alacsony | 8-15N | Precíziós pozicionálás |

| Töltött PTFE | 1,3–1,5-szeres | Alacsony | 12-20N | Kiegyensúlyozott teljesítmény |

| Grafit töltésű PU | 1,4–1,6-szoros | Közepes-alacsony | 20-35N | Költséghatékony pontosság |

A PTFE molekulaszerkezete rendkívül egyenletes súrlódást biztosít a sebességtartományok egészében. Az erősen sebességfüggő súrlódást mutató elasztomerekkel ellentétben (a súrlódás a sebességgel növekszik) a PTFE 1 mm/s és 1000 mm/s között szinte állandó súrlódást biztosít, ami elengedhetetlen a kiszámítható pozicionáláshoz.

A Stribeck-görbe és a kenési rendszerek

A tömítés súrlódási viselkedése a következőket követi: Stribeck-görbe3, amely három kenési rendszert ír le:

Határmenti kenés (nagyon alacsony sebesség):

- Fém-fém érintkezés kenőanyagrétegen keresztül

- Legmagasabb súrlódás

- Domináns a pozicionálási sebességeknél (<10 mm/s)

Vegyes kenés (közepes sebesség):

- Részleges kenőfilm-támogatás

- Átmeneti súrlódási viselkedés

- A legtöbb pozicionáló alkalmazás itt működik

Hidrodinamikus kenés (nagy sebesség):

- Teljes kenőanyag-réteg leválás

- Legalacsonyabb súrlódás

- Pneumatikus hengerekben ritkán érhető el

A határkenési rendszer szélessége határozza meg a pozicionálási hiszterézist. A jobb határkenési tulajdonságokkal rendelkező anyagok (PTFE, grafitot tartalmazó vegyületek) alacsonyabb súrlódást biztosítanak a pozicionálási sebességeknél, csökkentve ezzel a hiszterézist.

A hőmérséklet hatása a hiszterézisre

A tömítés súrlódása nem állandó a hőmérséklettel – jelentősen változik, ahogy a rendszerek működés közben felmelegednek. A standard poliuretán tömítések 20 °C és 60 °C között 30-40% súrlódáscsökkenést mutatnak, ami a rendszer hőmérsékletének stabilizálódásával pozicionálási eltérést okoz.

Együtt dolgoztam Sarah-val, egy michigani tesztberendezés-mérnökkel, akinek precíziós mérőrendszere reggel és délután eltérő pozicionálási pontosságot mutatott. A standard hengeres tömítései hőmérsékletérzékenyek voltak, ami a rendszer felmelegedésekor 0,4 mm-es pozicionálási eltérést okozott. Ezeket hőmérsékletálló Bepto hengerekre cseréltük PTFE tömítésekkel, és a pozicionálási pontosság működési hőmérséklettől függetlenül ±0,12 mm-re javult. 🌡️

Melyek a tömítés hiszterézisének számszerűsíthető hatásai a precíziós pozicionáló rendszerekre?

A hiszterézis numerikus hatásának megértése segít meghatározni a pontossági követelményeknek megfelelő hengertechnológiát. 📈

A tömítés hiszterézis mérhető pozicionálási hibákat okoz: a 40-50 N hiszterézis erővel rendelkező standard hengerek 8 bar nyomáson ±0,5-1,2 mm-es ismételhetőséget mutatnak, míg az alacsony súrlódású, 10-15 N hiszterézisű kivitelek ±0,1-0,3 mm-es ismételhetőséget érnek el – ezek a hibák a lökethosszal (tipikusan 0,1-0,21 TP3T löket), a nyomásváltozásokkal (±10% nyomás ±0,15 mm-es pozícióváltozást eredményez) és a megközelítési irányokkal (a kétirányú ismételhetőség 2-3-szor rosszabb, mint az egyirányú), így a hiszterézis a ±0,5 mm-nél jobb pontosságot igénylő alkalmazásokban korlátozó tényezővé válik.

Helymeghatározási hiba nagysága és méretezés

A hiszterézis erő és a pozicionálási hiba közötti kapcsolat egy előre jelezhető mintát követ. Egy adott hengerfurat és üzemi nyomás esetén a pozicionálási hiba nagyjából lineárisan arányos a hiszterézis erővel:

Pozícióhiba ≈ (hiszterézis erő / pneumatikus erő) × lökethossz

50 mm furatú henger 8 bar nyomáson (hatékony erő ≈ 1570 N) 400 mm lökethosszal:

- 40N hiszterézis: Hiba ≈ (40/1570) × 400 mm = 10,2 mm potenciális hiba

- Tényleges hiba csillapítással: ±0,6–1,0 mm (a rendszer csillapítása csökkenti az elméleti maximális értéket)

Ez magyarázza, miért mutatnak a nagyobb furatú hengerek gyakran jobb relatív pozicionálási pontosságot: a pneumatikus erő a furat területével (D²) növekszik, míg a tömítés súrlódása nagyjából a furat átmérőjével (D) növekszik, ami kedvező skálázási viszonyt eredményez.

Kétirányú vs. egyirányú ismételhetőség

A precíziós pozicionálás egyik legfontosabb specifikációja a kétirányú ismételhetőség, vagyis az a képesség, hogy ellentétes irányokból megközelítve ugyanahhoz a pozícióhoz térjen vissza. A hiszterézis közvetlenül meghatározza ezt a specifikációt:

Egyirányú ismételhetőség (mindig ugyanabból az irányból közeledve):

- Standard henger: ±0,3–0,6 mm

- Alacsony súrlódású henger: ±0,1–0,2 mm

- Bepto precíziós rúd nélküli: ±0,05–0,15 mm

Kétirányú ismételhetőség (mindkét irányból közeledve):

- Standard henger: ±0,8–1,5 mm (2–3-szor rosszabb)

- Alacsony súrlódású henger: ±0,2–0,4 mm (kétszer rosszabb)

- Bepto precíziós rúd nélküli: ±0,1–0,25 mm (1,5–2-szer rosszabb)

A kétirányú büntetés közvetlenül a hiszterézisből származik – a pozíció a súrlódás aszimmetriája miatt a megközelítési iránytól függ. A kétirányú pontosságot igénylő alkalmazásokhoz minimális hiszterézissel rendelkező hengereket kell megadni.

Nyomásérzékenység és erőegyensúly

A pozicionálási pontosság a nyomásstabilitástól is függ. A hiszterézis egy “holt sávot” hoz létre, ahol a kis nyomásváltozások nem eredményeznek mozgást, mert nem győzik le a statikus súrlódást. Ez a holt sáv szélessége:

Halott sáv nyomás ≈ elszakadási erő / dugattyú felülete

50 mm furatú henger (terület ≈ 1963 mm²) esetén, 25 N elszakadási erővel:

Halott sáv ≈ 25 N / 1963 mm² = 0,013 MPa = 0,13 bar

Ez azt jelenti, hogy 0,13 bar alatti nyomásváltozások nem eredményeznek mozgást – a henger “beragad” a helyzetében. A precíz pozicionáláshoz ez a következőket eredményezi:

- Nyomás szabályozási követelmények: ±0,05 bar vagy annál jobb érték szükséges az egyenletes pozicionáláshoz

- Felbontási korlátozások: Nem érhető el jobb pozicionálási felbontás, mint a holtzóna-egyenértékű

- Időbeli kérdések rendezése: A rendszer a holtzónán belül oszcillál, mielőtt stabilizálódik.

Valós alkalmazási követelmények

A különböző alkalmazások eltérő toleranciával rendelkeznek a hiszterézis okozta hibákkal szemben:

Nagy pontosságú alkalmazások (±0,1–0,2 mm szükséges):

- Elektronikai szerelés és tesztelés

- Optikai alkatrészek pozicionálása

- Precíziós mérés és ellenőrzés

- Megoldás: PTFE tömítőrendszerek, alacsony súrlódású kialakítások, zárt hurkú vezérlés

Közepes pontosságú alkalmazások (±0,3–0,5 mm elfogadható):

- Közgyűlési tevékenységek

- Anyagmozgatás szigorú tűréshatárokkal

- Csomagolás és címkézés

- Megoldás: Optimalizált poliuretán tömítések, minőségi szabványos hengerek

Alacsony pontosságú alkalmazások (±1,0 mm+ elfogadható):

- Ömlesztett anyagok kezelése

- Rögzítés és befogás

- Általános automatizálás

- Megoldás: Megfelelő standard hengerek

A Bepto-nál segítünk ügyfeleinknek a hengertechnológiát tényleges igényeikhez igazítani. A precíziós hengerek túlméretezett specifikációja pénzpazarlás, míg az alulméretezett specifikáció minőségi problémákat és utómunkálati költségeket okoz.

Mely tervezési stratégiák minimalizálják a tömítés hiszterézist a rudazat nélküli hengerekben?

A precíz pozicionálás eléréséhez integrált tervezési megközelítésekre van szükség, amelyek minden szinten kezelik a súrlódást. 🎯

A tömítés hiszterézisének minimalizálása többoldalú tervezési stratégiákat igényel: optimalizált tömítési peremgeometria 8-12°-os érintkezési szögekkel, PTFE vagy töltött PTFE anyagok 1,4-szeresnél alacsonyabb statikus/dinamikus súrlódási aránnyal, precíziósan csiszolt hengerfelületek (Ra 0,2-0,4 μm) a határkenés támogatásához, megfelelő viszkozitású szintetikus kenőanyagok (ISO VG 32-68) és mechanikai tervezési jellemzők, mint például vezetett szánok és előterhelés-beállítás – rúd nélküli hengerekben kettős tömítéses konfigurációk nyomáskiegyenlítéssel, amelyek tovább csökkentik a nettó súrlódási erőt, miközben megőrzik a tömítés integritását.

Optimalizált tömítésprofil-tervezés

A Bepto-nál jelentős beruházásokat hajtottunk végre a tömítésprofilok optimalizálása terén, végeselem-elemzés és empirikus tesztelés segítségével. Precíziós tömítésprofiljaink a következőket tartalmazzák:

Sekély ajakszögek (8–12° szemben a szokásos 20–25°-kal):

- Csökkenti az érintkezési nyomást 40-60%-vel

- A pontos felületi kivitel követelményeinek köszönhetően biztosítja a tömítést

- Ra 0,3–0,5 μm-es hengeres felületi simaság szükséges (szemben a szabványos Ra 0,8–1,2 μm-rel)

Többszárnyú konfigurációk:

- Elsődleges tömítés: Nyomás visszatartás (mérsékelt súrlódás elfogadható)

- Másodlagos tömítés: Alacsony súrlódású törlő (minimális érintkezési nyomás)

- Harmadik szintű tömítés: Szennyeződés kizárása (külső)

Nyomáskiegyenlített kivitelek:

- Ellenkező tömítő ajkak nyomáskiegyenlítéssel

- A nettó súrlódási erő 30-50%-vel csökkent

- Különösen hatékony rúd nélküli hengerekben, kétoldalas tömítéssel

Felületi bevonat és kenés optimalizálása

A hordó felületének kivitelezése kritikus hatással van a határkenésre és a hiszterézisre. A következő eredmények elérése érdekében precíziós csiszolást írunk elő:

Felület érdessége: Ra 0,2–0,4 μm (szemben a standard Ra 0,8–1,2 μm értékkel)

Platócsiszolás4: Mikrotartályokat hoz létre a kenőanyag visszatartásához

Irányított felületkezelés: A mozgás irányával egybeeső csiszolási nyomok

Megfelelő kenéssel kombinálva:

Szintetikus kenőanyagok (a Bepto szabványunk):

- ISO VG 32-68 viszkozitási tartomány

- Kiváló határkenési tulajdonságok

- Hőmérséklet-stabil teljesítmény

- Kompatibilis a tömítőanyagokkal

Alkalmazási módszer:

- Az összes csúszófelület gyári előkenése

- Időszakos újrasütéses nyílások (hosszú löketű, rúd nélküli hengerekhez)

- Automatikus kenőrendszerek kritikus alkalmazásokhoz

Mechanikai tervezési jellemzők

A tömítések mellett a mechanikai kialakítás is csökkenti a hiszterézis hatását:

Precíziós vezetőrendszerek:

- Lineáris golyóscsapágyak vagy görgős vezetők

- A terhelés támasztását elválasztani a pneumatikus erőtől

- Csökkenti a tömítések oldalirányú terhelését (a súrlódás fő okozója)

Kocsi előterhelés beállítása:

- Lehetővé teszi a tömítés összenyomódásának optimalizálását

- A tömítés megbízhatóságának és a súrlódásnak az egyensúlya

- A kopás kompenzálása érdekében a helyszínen állítható

Szerelési merevség:

- A merev rögzítés csökkenti az eltérítés okozta kötődést

- A megfelelő beállítás kiküszöböli az oldalirányú terheléseket

- Kritikus hosszú löketű alkalmazásokhoz

Nemrég segítettem Michaelnek, egy wisconsini gépgyártónak, megoldani egy tartós pozicionálási problémát egy 2 méteres löketű, rúd nélküli henger alkalmazásában. A hengerei 2-3 mm-es pozicionálási eltérést mutattak a hajlítás okozta tömítés-megakadás miatt. Áterveztük a rögzítési rendszert közbenső támasztékkal, és átálltunk a Bepto precíziós, rúd nélküli hengereinkre, amelyek optimalizált vezetőkkel rendelkeznek. Pozicionálási hibája a teljes löketen ±0,25 mm-re csökkent, ami 10-szeres javulást jelent. 🔧

Zárt hurkú vezérlés integrációja

A végső pontosság érdekében a mechanikai optimalizálásnak intelligens vezérléssel kell párosulnia:

Pozíció visszajelzés:

- Lineáris enkóderek (5–10 μm felbontás)

- magnetostriktív érzékelők5 (50–100 μm felbontás)

- Lehetővé teszi a hiszterézis hatások kompenzálását

Súrlódáskompenzációs algoritmusok:

- Modellalapú súrlódásbecslés

- Kopás és hőmérséklet adaptív kompenzációja

- A pozicionálási hibát további 40-60%-vel csökkentheti

Nyomásprofilozás:

- Sebességfüggő nyomásszabályozás

- Csökkenti a túllépést és a lecsengési időt

- Optimalizálja a végső pozícióhoz való megközelítést

A Bepto-nál alkalmazásmérnöki támogatást nyújtunk ügyfeleinknek, hogy alacsony súrlódású hengereinket integrálhassák vezérlőrendszereikbe. Az optimalizált mechanikai kialakítás és az intelligens vezérlés kombinációja olyan pozicionálási teljesítményt biztosít, amely megközelíti az elektromos szervorendszerekét, de csak töredékéért a költségeknek.

Költség-teljesítmény kompromisszumok

A pontosságnak ára van, és a kulcs az, hogy a technológiát a követelményekhez igazítsuk:

Szabványos henger ($150-250):

- ±0,8–1,5 mm ismételhetőség

- Alkalmas 70% alkalmazásokhoz

- Legalacsonyabb kezdeti költség

Alacsony súrlódású henger ($250-400):

- ±0,3–0,6 mm ismételhetőség

- A legjobb ár-érték arány

- Legnépszerűbb Bepto precíziós opcióink

Ultraprecíziós henger ($500-800):

- ±0,1–0,25 mm ismételhetőség

- PTFE tömítések, precíziós vezetők, visszacsatolás-kompatibilis

- Csak kritikus alkalmazásokhoz

A döntést a teljes tulajdonlási költségnek kell alapulnia, beleértve a selejt, az átdolgozás és a minőségi költségeket. Egy napi 10 000 alkatrészt gyártó gyártósor esetében, ahol a pozicionálási hibák 2% selejtet okoznak $5/alkatrész áron, a minőségi költség $1000/nap. A precíziós hengerek $300 felára órákon belül megtérül, nem hónapokon.

Következtetés

A dinamikus tömítés hiszterézis a pneumatikus rendszerek precíziós pozicionálásának rejtett ellensége, amely súrlódás okozta hibákat eredményez, amelyeket semmilyen vezérlő beállítás sem tud teljesen kiküszöbölni. A hiszterézis mechanizmusok megértésével és optimalizált tömítéskialakítások, megfelelő anyagok és integrált mechanikai megoldások alkalmazásával a pozicionálási pontosság 5-10-szeresére javulhat a standard hengerekhez képest. A Bepto rúd nélküli hengerei több évtizedes súrlódásoptimalizálási kutatások eredményeit ötvözik, hogy olyan precíziós pozicionálási teljesítményt nyújtsanak, amely megfelel a szigorú ipari követelményeknek, miközben megőrzik a pneumatikus működtetés költségelőnyeit és egyszerűségét. 🌟

Gyakran ismételt kérdések a dinamikus tömítés hiszterézisével kapcsolatban

K: Meg tudom-e mérni a meglévő hengereim tömítéshiszterézisének értékét a pozicionálási problémák diagnosztizálása érdekében?

Igen – végezzen el egy egyszerű erő-elmozdulás tesztet úgy, hogy lassan kinyújtja és visszahúzza a hengert, miközben méri az erőt és a pozíciót, majd ábrázolja az eredményeket a hiszterézis hurok vizualizálása érdekében. A hurok szélessége jelzi a hiszterézis nagyságát. A Bepto-nál ezt a diagnosztikai tesztet javasoljuk a cserehengerek kiválasztása előtt, mivel ez számszerűsíti, hogy valóban a hiszterézis a korlátozó tényező, vagy más problémák (nyomásinstabilitás, szerelési problémák) dominálnak.

K: Hogyan befolyásolja a tömítés kopása a henger élettartama alatti hiszterézist?

A tömítések kopása általában kezdetben (az első 100 000–200 000 ciklusban) csökkenti a hiszterézist, mivel a tömítések “befutnak” és a kontaktnyomás csökken, majd a kopás szabálytalan kontaktmintákat és felületi károsodásokat okoz, így a hiszterézis fokozatosan növekszik. A jól megtervezett tömítések, mint például a Bepto precíziós profiljai, 1-2 millió cikluson át stabil hiszterézist tartanak fenn, mielőtt jelentős romlás lépne fel, míg a standard tömítések 500 000 ciklus után 50-100% hiszterézis-növekedést mutathatnak.

K: Az alacsony hiszterézissel rendelkező pneumatikus pozicionálás összehasonlítható-e az elektromos szervorendszerekkel?

Azoknál az alkalmazásoknál, amelyek ±0,1–0,3 mm-es ismételhetőséget igényelnek mérsékelt sebességeknél (<500 mm/s), a zárt hurkú vezérlésű, optimalizált pneumatikus hengerek 40–60% alacsonyabb rendszerköltség mellett képesek felvenni a versenyt az elektromos szervók teljesítményével. Azonban az elektromos szervók továbbra is kiválóak azoknál az alkalmazásoknál, amelyek 1 m/s) vagy komplex mozgásprofilokat igényelnek. A kulcs az, hogy a technológiát a tényleges követelményekhez igazítsuk, ahelyett, hogy túlzottan specifikálnánk az elektromos szervókat olyan alkalmazásokhoz, ahol a pneumatika is elegendő lenne.

K: Beépíthetek-e alacsony súrlódású tömítéseket a meglévő hengereimbe a hiszterézis csökkentése érdekében?

A tömítés cseréje segíthet, de a meglévő hengerfelület és a horony geometriája korlátozza – az alacsony súrlódású tömítések megfelelő működéséhez Ra 0,3–0,5 μm hengerfelület szükséges, míg a standard hengerek általában Ra 0,8–1,2 μm felülettel rendelkeznek. Ezenkívül a tömítéshorony méreteinek meg kell felelniük az optimalizált tömítésprofilnak. A legtöbb esetben a teljes henger cseréje egy precíziós tervezésű egységgel, mint például a Bepto alacsony súrlódású rúd nélküli hengereink, jobb teljesítményt és költséghatékonyságot biztosít, mint a retrofitok megkísérlése.

K: Hogyan adhatom meg a hiszterézis követelményeket precíziós hengerek megrendelésekor?

Ne csak a “pontosságot” határozza meg, hanem a kétirányú ismételhetőséget is – kérjen “±0,3 mm kétirányú ismételhetőséget teljes lökethosszon”, ahelyett, hogy olyan homályos kifejezéseket használna, mint “precízió” vagy “alacsony súrlódás”. Határozza meg az üzemi feltételeket is (nyomás, sebesség, ciklusfrekvencia, hőmérsékleti tartomány), mivel ezek befolyásolják a hiszterézist. A Bepto-nál tanúsított tesztadatokkal igazoljuk precíziós hengerünk tényleges hiszteréziserejét és pozicionálási ismételhetőségét, így biztosítva, hogy Ön dokumentált teljesítményt kapjon, amely megfelel az alkalmazási követelményeknek.

-

Ismerje meg a tapadás-csúszás jelenség alapjául szolgáló fizikai törvényeket, és azt, hogy ez hogyan járul hozzá a mechanikai rendszerekben a súrlódás okozta instabilitáshoz. ↩

-

Fedezze fel a statikus súrlódás (tapadás) műszaki definícióját és annak hatását a pneumatikus működtetéshez szükséges elszakadási erőre. ↩

-

Ismerje meg jobban a Stribeck-görbét és azt, hogy ez hogyan határozza meg a súrlódás és a kenés közötti kapcsolatot a csúszó tömítésekben. ↩

-

Ismerje meg, hogyan hoz létre a platócsiszolási folyamat mikrotartályokat, amelyek optimalizálják a kenőanyag-megtartást és csökkentik a felületi súrlódást. ↩

-

Fedezze fel a magnetostrikciós érzékelők működési elveit, és miért részesítik előnyben őket a nagy felbontású pozícióvisszacsatoláshoz ipari környezetben. ↩