A magas hőmérsékletű környezetbe tervezett rendszereket tervező mérnököknek kritikus döntéseket kell hozniuk a pneumatikus hengerek kiválasztásával kapcsolatban, mivel tudják, hogy a szabványos alkatrészek katasztrofálisan meghibásodnak extrém hőségben, ami költséges állásidőt, biztonsági kockázatokat és projektkéséseket okoz, amelyek tönkretehetik a költségvetést és a hírnevet.

A magas hőmérsékletű pneumatikus hengerek speciális tömítőanyagokat, hőálló házakat igényelnek, hőtágulás1 kompenzáció és továbbfejlesztett kenőrendszerek, amelyek 150°C felett megbízhatóan működnek, a megfelelő kiválasztás és alkalmazás pedig akár 350°C-os folyamatos működést is lehetővé tesz az igényes ipari folyamatokban.

Két hónappal ezelőtt együtt dolgoztam Roberttel, egy pennsylvaniai acélfeldolgozó üzem folyamatmérnökével, akinek a 280 °C-os lágyítósorán a szabványos hengerek folyamatosan meghibásodtak. Miután átállt a PTFE tömítésekkel és kerámia bevonattal ellátott, magas hőmérsékletű, rúd nélküli Bepto palackjainkra, a rendszere több mint 90 napon keresztül folyamatosan működött egyetlen meghibásodás nélkül. 🔥

Tartalomjegyzék

- Milyen hőmérsékleti tartományok határozzák meg a magas hőmérsékletű pneumatikus alkalmazásokat?

- Hogyan befolyásolja az anyagválasztás a magas hőmérsékletű teljesítményt?

- Milyen tervezési jellemzők teszik lehetővé a megbízható magas hőmérsékletű működést?

- Milyen telepítési szempontok biztosítják a hosszú távú sikert?

Milyen hőmérsékleti tartományok határozzák meg a magas hőmérsékletű pneumatikus alkalmazásokat?

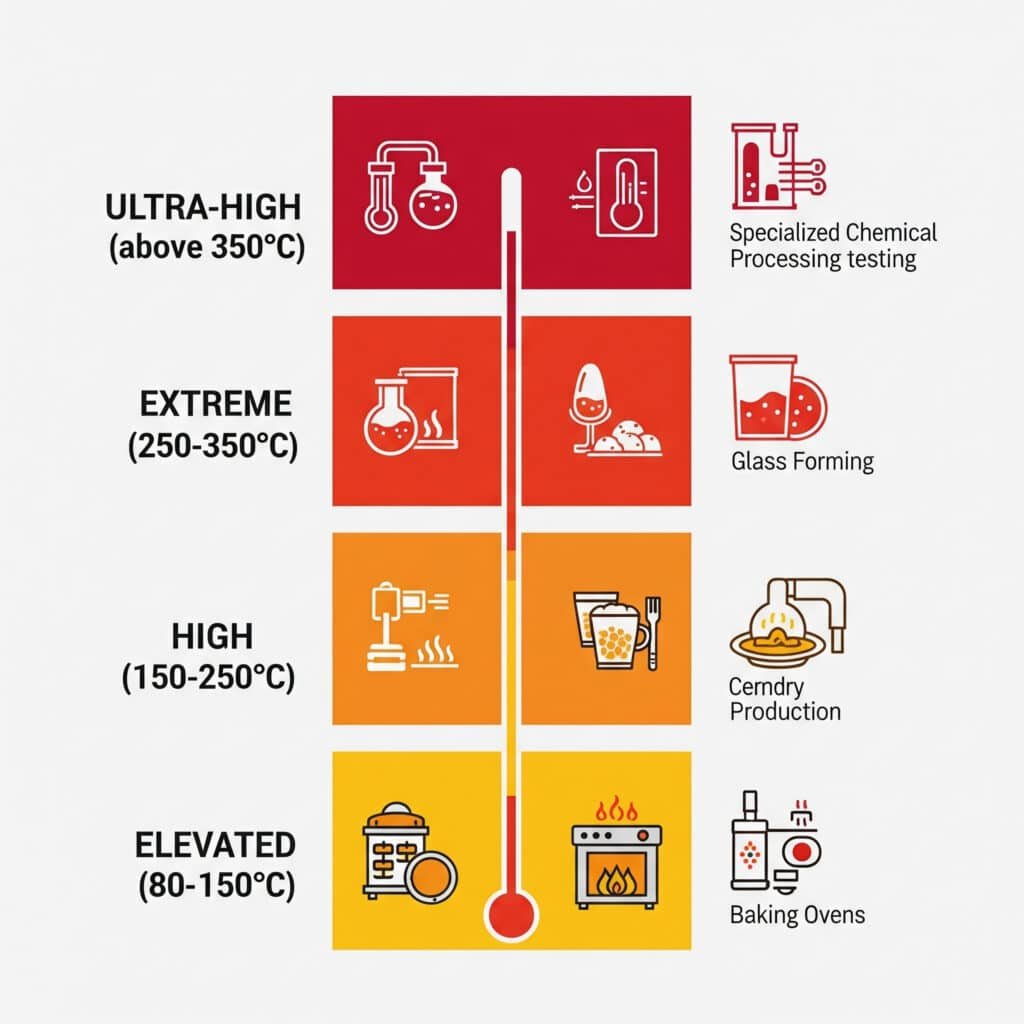

A hőmérsékleti osztályozások megértése segít a mérnököknek kiválasztani a megfelelő hengertechnológiákat az alkalmazásukhoz.

A magas hőmérsékletű pneumatikus alkalmazásokat magas (80-150°C), magas (150-250°C), extrém (250-350°C) és ultramagas (350°C feletti) hőmérsékletű alkalmazásokba sorolják, amelyek mindegyik tartománya egyre speciálisabb anyagokat, tömítési rendszereket és hőkezelési stratégiákat igényel a megbízható működéshez.

Hőmérséklet osztályozási rendszer

Standard vs. magas hőmérsékletű tartományok

| Hőmérséklet tartomány | Osztályozás | Tipikus alkalmazások | Különleges követelmények |

|---|---|---|---|

| -10°C és 80°C között | Standard | Általános gyártás | Szabványos tömítések/anyagok |

| 80°C és 150°C között | Megemelt | Élelmiszer-feldolgozás, szárítás | Továbbfejlesztett tömítések |

| 150°C és 250°C között | Magas | Műanyagok, üvegformázás | Speciális anyagok |

| 250°C és 350°C között | Extreme | Acél, kerámia | Fejlett mérnöki tevékenység |

| 350°C felett | Ultra-magas | Repülés, űrkutatás, kutatás | Egyedi megoldások |

Iparág-specifikus hőmérsékleti követelmények

- Acélfeldolgozás - 300°C-ig a hengerlési és alakítási műveletekhez

- Üveggyártás - 200-280°C alakítási és izzítási folyamatokhoz

- Műanyag fröccsöntés - 150-220°C a fűtési és hűtési ciklusokhoz

- Kerámiatermelés - 250-350°C égetéshez és üvegezéshez

- Élelmiszer-feldolgozás - 80-150°C sterilizálási és főzési alkalmazásokhoz

Hőciklusos megfontolások

Hőmérséklet-változási kihívások

A magas hőmérsékletű alkalmazások gyakran tartalmaznak:

- Gyors fűtés a környezeti hőmérséklettől az üzemi hőmérsékletig

- Hősokk2 a hirtelen hőmérsékletváltozásoktól

- Kerékpáros fáradtság ismételt tágulásból/összehúzódásból

- Gradiens hatások a henger teljes hosszában

- Környezeti hűtés a leállási időszakok alatt

Teljesítmény hatásfaktora

- Pecsét lebomlása exponenciálisan gyorsul a hőmérséklettel

- Kenési bontás emelkedett hőmérsékleten fordul elő

- Anyagbővülés befolyásolja a tűréseket és az igazítást

- Nyomásváltozások a gáztörvény hatásai miatt

- Komponens stressz termikus ciklikusságból

Hogyan befolyásolja az anyagválasztás a magas hőmérsékletű teljesítményt?

A stratégiai anyagválasztás határozza meg a henger megbízhatóságát és élettartamát szélsőséges hőmérsékleten.

A magas hőmérsékletű hengerek teljesítménye a hőálló tömítések, például a PTFE vagy a PEEK, a korrózióálló házak, például a rozsdamentes acél vagy a kerámiabevonatú alumínium, a szélsőséges hőmérsékleti viszonyokra méretezett speciális kenőanyagok és a kritikus alkatrészeket a hőkárosodástól védő hőgátló bevonatok kiválasztásától függ.

Tömítőanyag-technológiák

Speciális tömítési lehetőségek

- PTFE (politetrafluoretilén) - Kiválóan alkalmas 200-260°C-os alkalmazásokhoz

- PEEK (poliéter-éter-keton) - Kiemelkedő teljesítmény 300°C-ig

- Perfluorelasztomerek3 - 320°C-ig tartó kémiai ellenállás

- Fém tömítések - Végső hőmérséklet-ellenállás 350°C felett

- Kerámia kompozitok - Rendkívüli tartósságot igénylő speciális alkalmazások

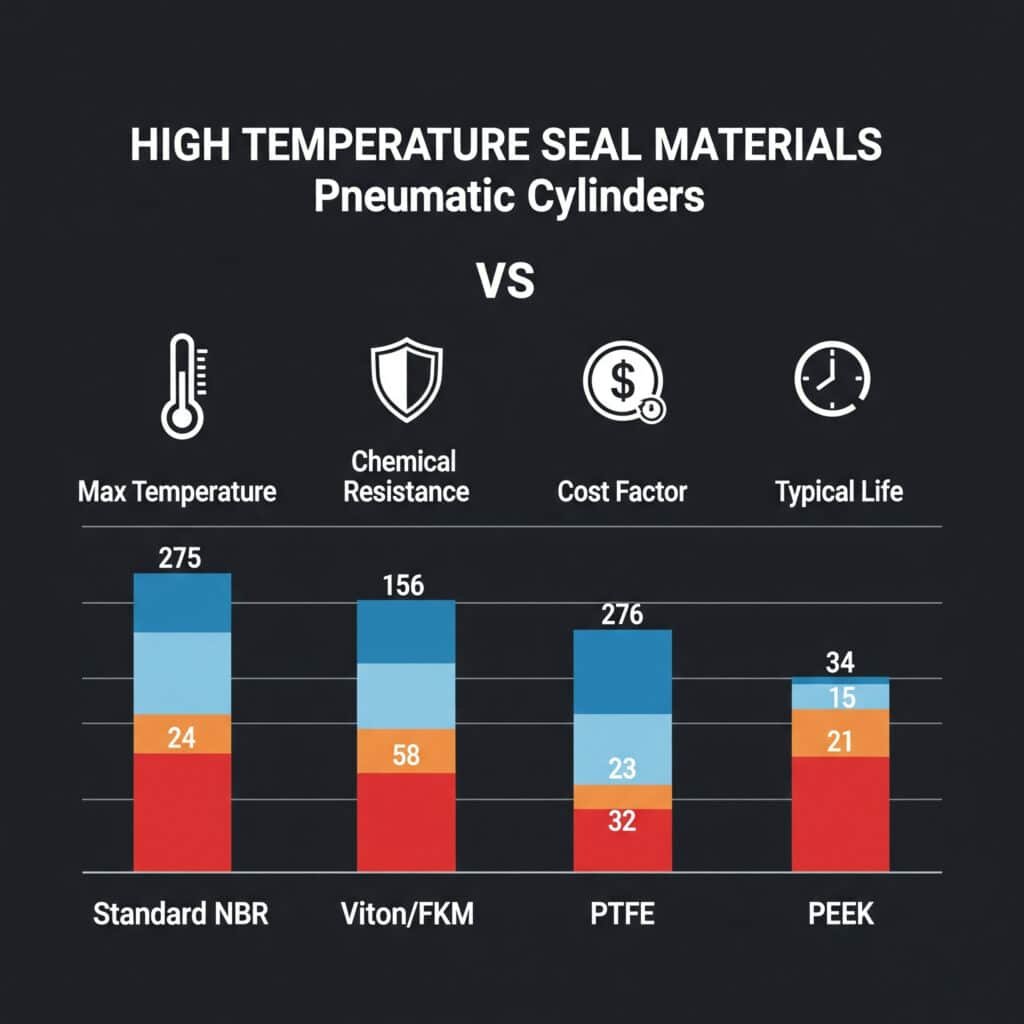

Pecsét teljesítményének összehasonlítása

| Anyag típusa | Maximális hőmérséklet | Kémiai ellenállás | Költségtényező | Tipikus élet |

|---|---|---|---|---|

| Standard NBR | 80°C | Korlátozott | 1x | 6-12 hónap |

| Viton/FKM | 200°C | Kiváló | 3x | 12-18 hónap |

| PTFE | 260°C | Kiváló | 4x | 18-24 hónap |

| PEEK | 300°C | Superior | 6x | 24-36 hónap |

Ház és alkatrészanyagok

Hőálló lakhatási lehetőségek

- Rozsdamentes acél 316 - 300°C-os korrózióállóság

- Inconel ötvözetek - Szélsőséges hőmérséklet és oxidációs ellenállás

- Kerámia bevonatú alumínium - Könnyű súly hőszigetelő tulajdonságokkal

- Öntöttvas kezelésekkel - Költséghatékony mérsékelt hőmérsékleten

Belső komponensekkel kapcsolatos megfontolások

- Dugattyú anyagok ellen kell állnia a hőtágulásnak és a kopásnak

- Rúd bevonatok megakadályozza a epés4 és korrózió magas hőmérsékleten

- Csapágyfelületek speciális kezelést igényelnek a tartósság érdekében

- Kötőelemek megfelelő hőtágulási együtthatókra van szükség

Nemrégiben segítettem Mariának, egy kaliforniai üveggyártó vállalat tervezőmérnökének, hogy megoldja a 240°C-os formázó vonalukon a tartós tömítési hibákat. A PEEK tömítési technológiára való átállással és a megfelelő hőkezelés megvalósításával a hengerek most már több mint 18 hónapig megbízhatóan működnek a szervizek között, szemben a hagyományos tömítésekkel havonta bekövetkező meghibásodásokkal. 🏭

A kenési rendszer követelményei

Magas hőmérsékletű kenőanyag tulajdonságai

- Hőstabilitás a lebomlás és elszenesedés megelőzése érdekében

- Oxidációs ellenállás a hosszabb szervizintervallumokhoz

- Viszkozitás megtartása széles hőmérséklet-tartományban

- Kompatibilitás tömítőanyagokkal és rendszerelemekkel

- Alacsony volatilitás a kenőanyagveszteség minimalizálása érdekében

Speciális kenési megoldások

- Szintetikus PAO-olajok 200°C-ig terjedő hőmérsékleten

- Perfluorozott folyadékok extrém kémiai környezetekhez

- Szilárd kenőanyagok (MoS2, grafit) száraz alkalmazásokhoz

- Zsírkészítmények zárt csapágyazású alkalmazásokhoz

Milyen tervezési jellemzők teszik lehetővé a megbízható magas hőmérsékletű működést?

A speciális tervezési elemek kezelik a hőtechnikai kihívásokat és biztosítják az egyenletes teljesítményt.

A megbízható magas hőmérsékletű működéshez szükség van a hőtágulás kompenzálására lebegő rögzítéssel, hőelnyelőkkel vagy aktív hűtéssel ellátott, továbbfejlesztett hűtőrendszerekre, a gáztágulás hatásainak nyomásszabályozására, valamint a katasztrofális meghibásodások megelőzése érdekében több tartalék tömítéssel ellátott robusztus tömítőrendszerekre.

Hőkezelő rendszerek

Passzív hűtési megoldások

- Hőelnyelők a hőenergia elvezetése

- Hőgátak a forró zónák elkülönítése

- Szigetelési rendszerek az érzékeny alkatrészek védelme érdekében

- Sugárzási pajzsok a hengerek hőjének visszaverése

- Konvekció fokozása az uszonyok kialakításán keresztül

Aktív hűtési technológiák

- Léghűtés kényszerített szellőztető rendszerekkel

- Folyékony hűtés áramkörök extrém alkalmazásokhoz

- Hőcserélők a hőenergia átvitelére

- Termoelektromos hűtés5 a pontos hőmérséklet-szabályozáshoz

- Fázisváltó anyagok termikus puffereléshez

Kiterjesztési kompenzáció kialakítása

Mechanikai kompenzációs módszerek

| Kompenzáció típusa | Hőmérséklet tartomány | Előnyök | Alkalmazások |

|---|---|---|---|

| Lebegő tartók | 200°C-ig | Egyszerű, megbízható | Általános célú |

| Fúvókák bővítése | 300°C-ig | Pontos vezérlés | Kritikus összehangolás |

| Csúszócsuklók | 250°C-ig | Alacsony karbantartási igény | Lineáris alkalmazások |

| Rugalmas csatlakozók | 350°C-ig | Többtengelyes | Komplex rendszerek |

Precíziós pozicionálási megfontolások

- Termikus sodródás kompenzáció az ellenőrző rendszerekben

- Referenciapont stabilitás a hőmérséklet-változások során

- Kalibrálási eljárások termikus hatások esetén

- Érzékelő elhelyezése hőforrásoktól távol

Továbbfejlesztett tömítési stratégiák

Többféle tömítés-konfiguráció

- Elsődleges tömítések a fő tömítési funkcióhoz

- Másodlagos tömítések tartalék védelemként

- Ablaktörlő tömítések a szennyeződések kizárása

- Pufferzónák a tömítési szakaszok között

- Nyomáscsökkentés tömítésvédelmi rendszerek

Dinamikus tömítési megoldások

- Rugós tömítések az érintkezési nyomás fenntartása

- Önbeálló kialakítás kompenzálja a kopást

- Moduláris tömítőbetétek a könnyű csere érdekében

- Monitoring rendszerek a tömítés állapotának értékeléséhez

Milyen telepítési szempontok biztosítják a hosszú távú sikert?

A megfelelő beépítési gyakorlatok maximalizálják a magas hőmérsékletű hengerek teljesítményét és élettartamát.

A sikeres, magas hőmérsékletű berendezésekhez hőszigetelésre van szükség a hőforrásoktól, megfelelő rugalmasságra a bővítéshez, megfelelő hőtágulási távolságokra, a szennyeződésektől való környezetvédelemre, valamint átfogó felügyeleti rendszerekre a teljesítmény nyomon követéséhez és a karbantartási igények előrejelzéséhez.

Szerelési és igazítási stratégiák

Hőtágulás kezelése

- Rugalmas rögzítés a rendszerek befogadják a növekedést

- Tisztasági számítások a maximális terjeszkedés érdekében

- Kiegyenlítés karbantartása a hőciklusok során

- Stresszoldás a csatlakoztatott csővezetékekben és vezetékekben

- Alapítvány stabilitása termikus terhelés alatt

Telepítési környezet előkészítése

- Hőszigetelés beépítés a hengerek körül

- Szellőztető rendszerek hőelvezetéshez

- Hozzáférési rendelkezések karbantartás és ellenőrzés céljából

- Biztonsági rendszerek a személyzet védelmére

- Vészleállás képességek

Rendszerintegrációs követelmények

Vezérlőrendszer-kiigazítások

- Hőmérséklet-kompenzáció a helymeghatározási algoritmusokban

- Hőmérséklet-ellenőrzés riasztórendszerrel

- Nyomásszabályozás a gáztágulási hatások miatt

- Ciklus időzítés hőreakcióra vonatkozó beállítások

- Biztonsági reteszek a túlmelegedés elleni védelemhez

Karbantartás Hozzáférés-tervezés

- Szolgáltatási engedélyek alkatrészcsere esetén

- Emelési rendelkezések nehéz alkatrészekhez

- Szerszámhoz való hozzáférés speciális karbantartó berendezésekhez

- Alkatrészek tárolása ellenőrzött környezeti körülmények között

- Dokumentációs rendszerek a hőteljesítmény nyomon követéséhez

Teljesítményfigyelő rendszerek

Kritikus paraméterek követése

- Üzemi hőmérséklet folyamatos ellenőrzés

- Nyomásváltozások ciklusokon keresztül

- Pozíció pontossága idővel történő degradáció

- Ciklusidő kopást jelző változások

- Rezgéselemzés a csapágy állapotára

Prediktív karbantartási integráció

- Trendelemzés teljesítménycsökkenés esetén

- Riasztási küszöbértékek a kritikus paraméterek esetében

- Karbantartás ütemezése a tényleges körülmények alapján

- Alkatrész-készlet magas hőmérsékletű alkatrészek optimalizálása

A Bepto a magas hőmérsékletű pneumatikus megoldásokra specializálódott, és kiterjedt tapasztalattal rendelkezik az acél-, üveg- és kerámiaiparban. Mérnöki csapatunk átfogó alkalmazástámogatást nyújt a kezdeti tervezési konzultációtól kezdve a telepítésen át a folyamatos karbantartási optimalizálásig, biztosítva a megbízható működést a legigényesebb termikus környezetben is. 🎯

Következtetés

A magas hőmérsékletű pneumatikus hengerek sikere a hőmérsékleti osztályozások megértésétől, a megfelelő anyagok és tömítési technológiák kiválasztásától, a hőkezelési stratégiák megvalósításától, valamint a megfelelő beépítési gyakorlatok követésétől függ, amelyek figyelembe veszik a hőtágulást a pontosság és megbízhatóság fenntartása mellett.

GYIK a magas hőmérsékletű pneumatikus hengerekről

K: Mi a maximális hőmérsékleti határérték a pneumatikus hengereknél?

A szabványos pneumatikus hengerek jellemzően 80°C-ig működnek, míg a speciális, magas hőmérsékletű egységek megfelelő anyagválasztással akár 350°C-ig is megbízhatóan működhetnek, bár az egyedi megoldások meghaladhatják a 400°C-ot is a speciális, fejlett mérnöki munkát igénylő alkalmazások esetében.

K: Hogyan befolyásolja a hőmérséklet a pneumatikus henger teljesítményét?

A magas hőmérsékletek tömítésromlást, kenőanyag-meghibásodást, a tűréseket befolyásoló hőtágulást, a gáztörvények miatti nyomásváltozásokat és az alkatrészek gyorsabb kopását okozzák, ami speciális anyagokat és tervezési jellemzőket igényel a megbízható működés fenntartásához.

K: A magas hőmérsékletű palackok lényegesen drágábbak, mint a normál egységek?

A magas hőmérsékletű hengerek a speciális anyagok, a fejlett tömítési rendszerek és a továbbfejlesztett gyártási folyamatok miatt általában 200-400%-vel többe kerülnek, mint a standard egységek, de ez a befektetés megelőzi a költséges meghibásodásokat és az állásidőt a termikus alkalmazásokban.

K: Milyen gyakran van szükség a magas hőmérsékletű hengerek karbantartására?

A karbantartási időközök az üzemi hőmérséklettől és körülményektől függenek, jellemzően 3-6 hónaptól szélsőséges alkalmazások (250 °C felett) 12-18 hónapig terjednek a magas hőmérsékleten (80-150 °C) történő használat esetén, a megfelelő ellenőrzés meghosszabbítja az élettartamot.

K: A meglévő hengereket utólagosan fel lehet-e szerelni magas hőmérsékletű alkalmazásokhoz?

A szabványos hengerek magas hőmérsékletű üzemre történő utólagos felszerelése általában nem ajánlott a ház anyagának korlátai, a tömítő horonyok kialakítása és a hőtágulási megfontolások miatt, így a kifejezetten magas hőmérsékletű üzemre gyártott egységek biztonságosabb és megbízhatóbb választásnak bizonyulnak.

-

Ismerje meg a hőtágulás alapelveit, és azt, hogy hogyan számítják ki a különböző mérnöki anyagok esetében. ↩

-

Értse a termikus sokk okait és hatásait, valamint azt, hogy miért vezet az anyag repedéséhez és meghibásodásához. ↩

-

Fedezze fel a perfluorelasztomerek (FFKM) kémiai ellenállását és magas hőmérsékleti tulajdonságait. ↩

-

Fedezze fel a csorbulás mechanizmusát, a tapadó kopás egy súlyos formáját, amely csúszó fémfelületek között lép fel. ↩

-

Tudja meg, hogyan használják a termoelektromos hűtők (TEC) a Peltier-effektust a szilárdtest-aktív hűtés biztosítására. ↩