Minden karbantartó rémálma a berendezések váratlan meghibásodása. Amikor a gépek a saját frekvenciájukkal rezegnek, perceken belül katasztrofális károk keletkezhetnek. Láttam, hogy ez a probléma a vállalatoknak több ezer leállási időbe kerül.

Rezgés rezonancia1 akkor fordul elő, amikor egy külső erő megegyezik egy rendszer sajátfrekvenciájával, és felerősített rezgéseket okoz, amelyek károsíthatják a berendezést. E jelenség megértése és szabályozása alapvető fontosságú a meghibásodások megelőzéséhez és a gépek élettartamának meghosszabbításához.

Hadd meséljek el egy rövid történetet. Tavaly egy németországi ügyfél pánikszerűen felhívott. A gyártósoruk leállt, mert egy rúd nélküli henger hevesen vibrált. Mi volt a probléma? A rezonancia. A cikk végére megérti, hogyan ismerheti fel és előzheti meg a hasonló problémákat a rendszereiben.

Tartalomjegyzék

- Természetes frekvencia képlet: Hogyan lehet kiszámítani a rendszer sebezhető pontjait?

- Mass-Spring modell: Miért olyan értékes ez az egyszerűsített megközelítés?

- Csökkentési arány optimalizálása: Milyen kísérletek adják a legjobb eredményeket?

- Következtetés

- GYIK a rezgésrezonanciáról

Természetes frekvencia képlet: Hogyan lehet kiszámítani a rendszer sebezhető pontjait?

A berendezés saját frekvenciájának megértése az első lépés a rezonanciaproblémák megelőzése felé. Ez a kritikus érték határozza meg, hogy a rendszer mikor a legérzékenyebb a rezgési problémákra.

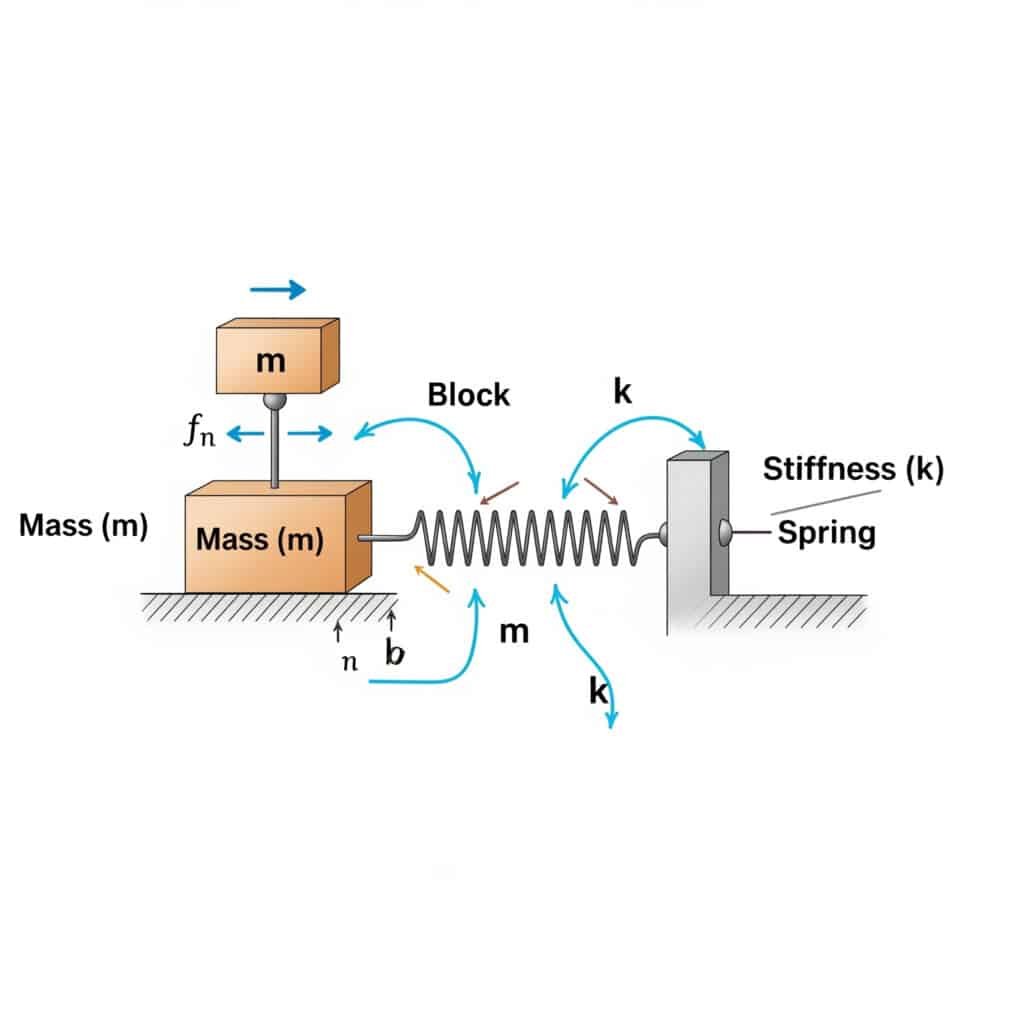

A sajátfrekvencia2 (fn) a következő képlettel számítható ki: fn = (1/2π) × √(k/m), ahol k a merevségi együttható és m a tömeg. Ez a számítás megmutatja azt a frekvenciát, amelyen a rendszer rezonálni fog, ha megfelelő külső erőkkel gerjesztjük.

Amikor meglátogattam egy svájci gyártóüzemet, észrevettem, hogy a rúd nélküli pneumatikus hengerek idő előtt meghibásodtak. A karbantartó csapatuk nem számította ki a beállításuk sajátfrekvenciáját. A képlet alkalmazása után megállapítottuk, hogy az üzemi sebességük veszélyesen közel volt a rendszer sajátfrekvenciájához.

A sajátfrekvencia-számítások gyakorlati alkalmazásai

A sajátfrekvencia-képlet nem csak elméleti - közvetlen alkalmazásai vannak különböző ipari környezetben:

- Berendezés kiválasztása: Olyan alkatrészek kiválasztása, amelyek sajátfrekvenciája messze van az Ön üzemi körülményeitől

- Megelőző karbantartás: Vizsgálatok ütemezése rezgéskockázati profilok alapján

- Hibaelhárítás: A váratlan rezgések kiváltó okának azonosítása

Ipari alkatrészek közös sajátfrekvencia-értékei

| Komponens | Tipikus természetes frekvenciatartomány (Hz) |

|---|---|

| Rúd nélküli hengerek | 10-50 Hz |

| Szerelési konzolok | 20-100 Hz |

| Támogató struktúrák | 5-30 Hz |

| Szabályozó szelepek | 40-200 Hz |

A természetes frekvenciát befolyásoló kritikus tényezők

A sajátfrekvencia számítása egyszerűnek tűnik, de számos tényező bonyolíthatja a valós alkalmazásokat:

- Nem egyenletes tömegeloszlás: A legtöbb ipari alkatrész nem rendelkezik tökéletesen eloszló tömeggel.

- Változó merevség: Az alkatrészek merevsége különböző irányokban eltérő lehet.

- Csatlakozási pontok: Az alkatrészek felszerelésének módja jelentősen befolyásolja a rezgési jellemzőket.

- Hőmérsékleti hatások: Mind a tömeg, mind a merevség tulajdonságai változhatnak a hőmérséklet függvényében.

Mass-Spring modell: Miért olyan értékes ez az egyszerűsített megközelítés?

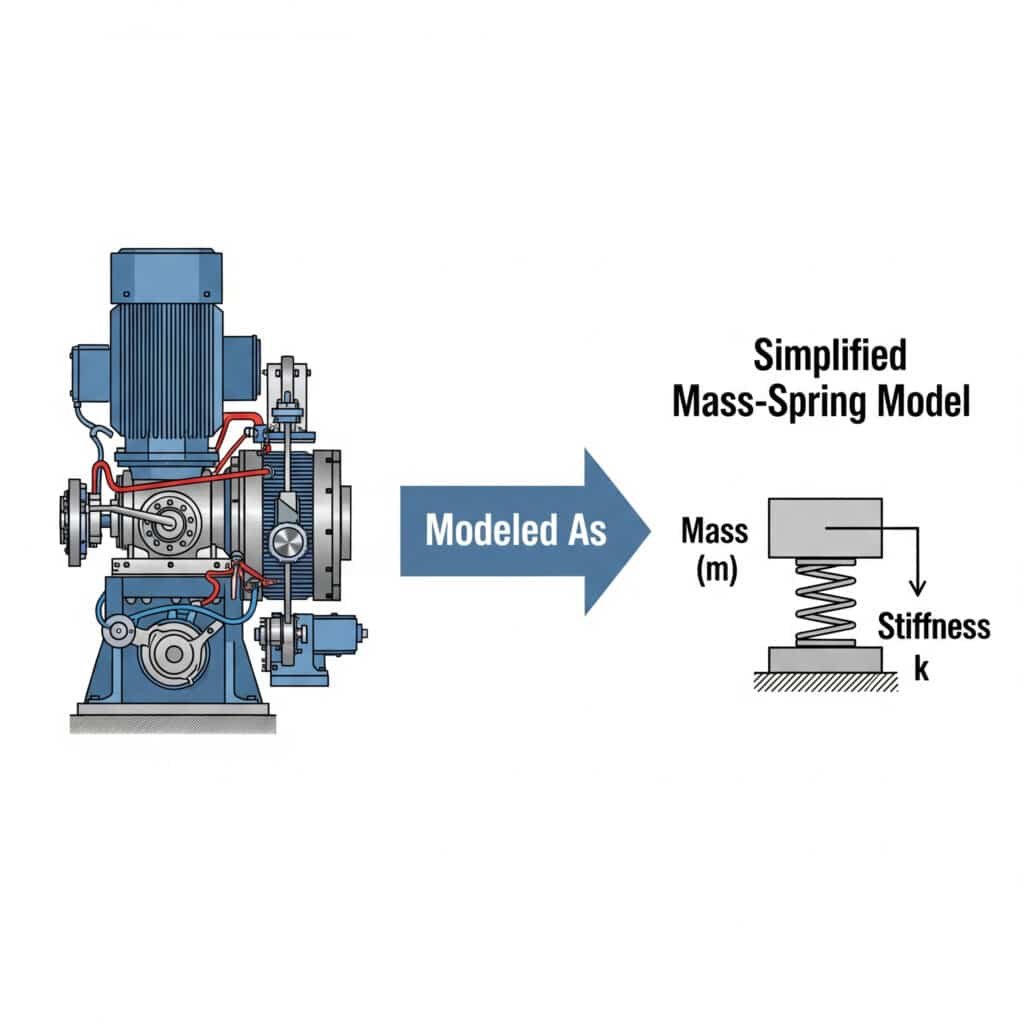

A tömeg-rugó modell intuitív keretet biztosít az összetett rezgési rendszerek megértéséhez. A bonyolult gépeket olyan alapelemekre redukálja, amelyeket a mérnökök könnyen elemezhetnek.

A tömegrugós modell3 egyszerűsíti a rezgéselemzést azáltal, hogy a mechanikai rendszereket rugókkal összekapcsolt diszkrét tömegekként ábrázolja. Ez a megközelítés lehetővé teszi a mérnökök számára a rendszer viselkedésének előrejelzését, a lehetséges rezonanciaproblémák azonosítását és hatékony megoldások kidolgozását bonyolult matematika nélkül.

Emlékszem, hogy egy michigani autóalkatrész-gyártóval dolgoztam együtt, aki nem értette, hogy miért hibásodnak meg a rúd nélküli hengerek. A rendszerüket egyszerű tömeg-rugó elrendezésként modellezve azonosítottuk, hogy a rögzítő konzolok nem szándékos rugóként működtek, rezonanciaállapotot létrehozva.

Valós rendszerek átalakítása tömegrugós modellekké

Ha ezt a megközelítést szeretné alkalmazni a berendezésére:

- A kulcsfontosságú tömegek azonosítása: Határozza meg, mely összetevők járulnak hozzá jelentős súllyal

- A rugóelemek helyének meghatározása: Keressünk olyan alkatrészeket, amelyek energiát tárolnak és szabadítanak fel (tényleges rugók, rugalmas tartók stb.)

- Térképkapcsolatok: Dokumentálja a tömegek és rugók kölcsönhatását

- Egyszerűsítse a: Hasonló elemek kombinálása egy kezelhető modell létrehozásához

A tömegrugós rendszerek típusai

| Rendszer típusa | Leírás | Gyakori alkalmazások |

|---|---|---|

| Egyetlen DOF | Egy tömeg egy rugóval | Egyszerű pneumatikus hengerek |

| Multi-DOF | Több tömeg több rugóval | Több alkatrészből álló összetett gépek |

| Folyamatos | Végtelen DOF (eltérő elemzést igényel) | Gerendák, lemezek és héjak |

Haladó modellezési megfontolások

Bár az alap tömegrugós modell értékes, számos fejlesztés teszi azt még reálisabbá:

- Csappantyúk hozzáadása: A valós rendszerekben mindig van energia disszipáció

- A nemlinearitások figyelembevétele: A rugók nem mindig követik Hooke törvénye4 tökéletesen

- Kényszerrezgés elszámolása: A külső erők megváltoztatják a rendszer viselkedését

- Beleértve a csatolási hatásokat: Az egyik irányba történő mozgás hatással lehet más irányokra

Csökkentési arány optimalizálása: Milyen kísérletek adják a legjobb eredményeket?

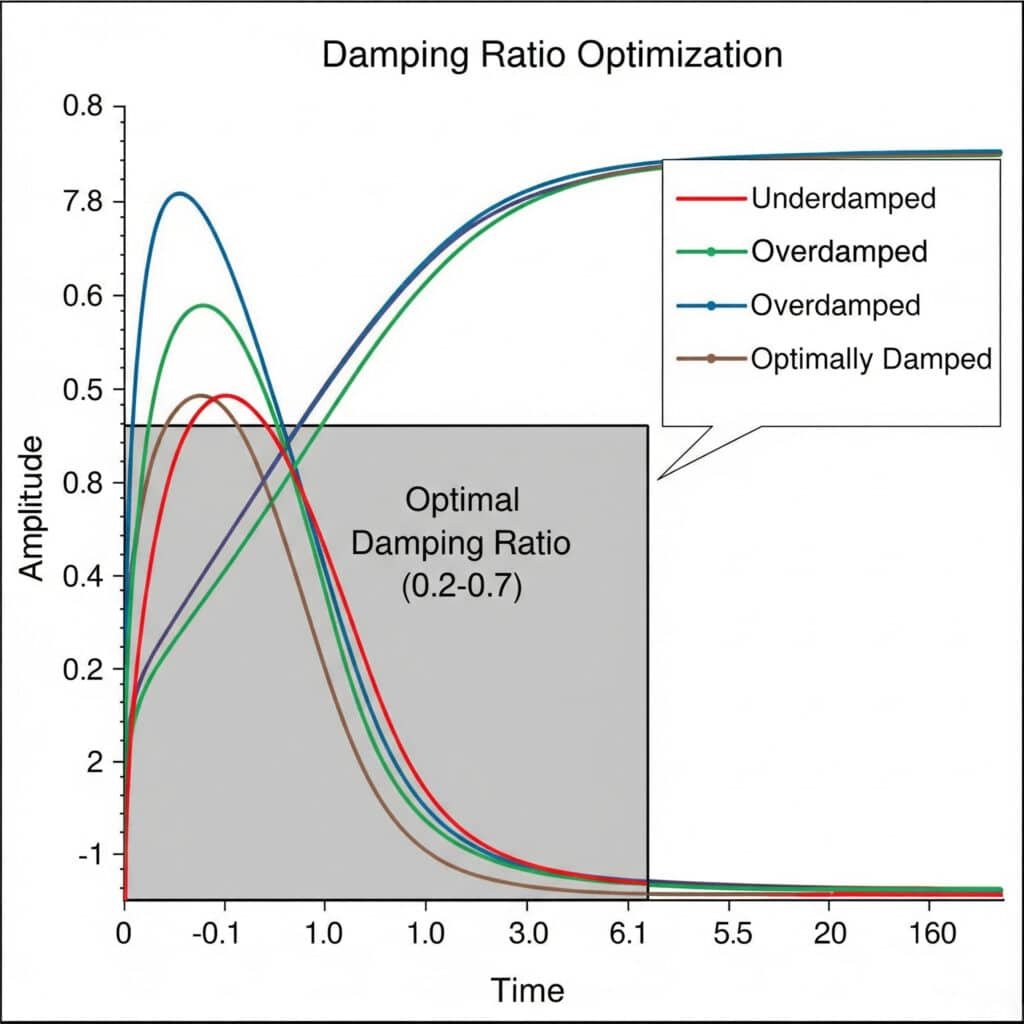

A csillapítás a legjobb védelem a rezonanciaproblémák ellen. Az optimális csillapítási arány megtalálása kísérletezéssel drámaian javíthatja a rendszer teljesítményét és megbízhatóságát.

Csökkentési arány5 az optimalizálási kísérletek során szisztematikusan tesztelik a különböző csillapítási konfigurációkat, hogy megtalálják az ideális egyensúlyt a rezgésszabályozás és a rendszer érzékenységének javítása között. Az optimális csillapítási arány jellemzően 0,2 és 0,7 közé esik, ami elegendő rezgéscsillapítást biztosít túlzott energiaveszteség nélkül.

A múlt hónapban segítettem egy franciaországi élelmiszer-feldolgozó berendezésgyártónak megoldani a mágneses rúd nélküli hengerek tartós rezgési problémáit. Egy sor csillapítási arányra vonatkozó kísérlet során felfedeztük, hogy az eredeti konstrukciójuk csillapítási aránya mindössze 0,05 volt - ez túl alacsony a rezonanciaproblémák megelőzéséhez.

Kísérleti beállítás a csillapítási arány vizsgálatához

Hatékony csillapítási optimalizálási kísérletek elvégzése:

- Alapszintű mérés: A rendszer válaszának rögzítése további csillapítás nélkül

- Inkrementális tesztelés: Csillapítóelemek hozzáadása szabályozott lépésekben

- Válaszmérés: Amplitúdó, ülepedési idő és frekvenciaválasz mérése

- Adatelemzés: Számítsa ki a csillapítási arányt minden egyes konfigurációhoz

- Érvényesítés: Ellenőrizze a teljesítményt tényleges üzemi körülmények között

Csökkentési technológiák összehasonlítása

| Csökkentési technológia | Előnyök | Korlátozások | Tipikus alkalmazások |

|---|---|---|---|

| Viszkózus csillapítók | Kiszámítható teljesítmény, stabil hőmérséklet | Karbantartást igényel, esetleges szivárgás | Nehézgépek, precíziós berendezések |

| Súrlódási csillapítók | Egyszerű kialakítás, költséghatékony | Időbeli kopás, nemlineáris viselkedés | Szerkezeti támaszok, alapgépek |

| Anyag csillapítás | Nincs mozgó alkatrész, kompakt | Korlátozott beállítási tartomány | Precíziós műszerek, rezgésszigetelés |

| Aktív csillapítás | Alkalmazkodik a változó körülményekhez | Összetett, energiát igényel | Kritikus alkalmazások, változó sebességű berendezések |

A csillapítás optimalizálása különböző üzemi körülményekhez

Az ideális csillapítási arány nem univerzális - az adott alkalmazástól függ:

- Nagy sebességű műveletek: Az alacsonyabb csillapítási arányok (0,1-0,3) fenntartják a reakciókészséget.

- Precíziós alkalmazások: A nagyobb csillapítási arányok (0,5-0,7) stabilitást biztosítanak.

- Változó terhelésű rendszerek: Adaptív csillapításra lehet szükség

- Hőmérséklet-érzékeny környezetek: Vegyük figyelembe a stabil tulajdonságokkal rendelkező csillapító anyagokat

Esettanulmány: Rúd nélküli henger csillapítás optimalizálása

Amikor egy csomagológéphez optimalizáltunk egy kettős működtetésű rúd nélküli hengert, öt különböző csillapítási konfigurációt teszteltünk:

- Standard végpárnák: Csökkentési arány = 0,12

- Kiterjesztett párnák: Csökkentési arány = 0,25

- Külső lengéscsillapítók: Csökkentési arány = 0,41

- Kompozit rögzítőkonzolok: Csökkentési arány = 0,38

- Kombinált megközelítés (3+4): Csökkentési arány = 0,53

A kombinált megközelítés nyújtotta a legjobb teljesítményt, 78%-vel csökkentve a rezgés amplitúdót, miközben a válaszidő elfogadható maradt.

Következtetés

A rezgésrezonancia megértése a sajátfrekvencia-számítások, a tömeg-rugó modellezés és a csillapítási arány optimalizálása révén döntő fontosságú a berendezések meghibásodásának megelőzése szempontjából. Ezen elvek alkalmazásával meghosszabbíthatja a gépek élettartamát, csökkentheti az állásidőt és javíthatja a rendszer általános teljesítményét.

GYIK a rezgésrezonanciáról

Mi a rezgésrezonancia az ipari berendezésekben?

A rezgési rezonancia akkor lép fel, amikor egy külső erő megegyezik a rendszer sajátfrekvenciájával, ami felerősített rezgéseket okoz. Az ipari berendezésekben ez a jelenség túlzott mozgáshoz, az alkatrészek kifáradásához és katasztrofális meghibásodáshoz vezethet, ha nem kezelik megfelelően.

Hogyan állapíthatom meg, hogy a rendszerem rezonanciát tapasztal-e?

Keresse az olyan tüneteket, mint a megmagyarázhatatlan zajnövekedés, látható vibráció bizonyos sebességeknél, az alkatrészek idő előtti meghibásodása és a teljesítménycsökkenés, amely állandó működési pontokon jelentkezik. A rezgéselemző eszközök megerősíthetik a rezonanciaállapotokat.

Mi a különbség a kényszerrezgés és a rezonancia között?

Erőltetett rezgés akkor keletkezik, amikor egy külső erő hat egy rendszerre, míg a rezonancia az a különleges állapot, amikor az erőltetett rezgés frekvenciája megegyezik a rendszer sajátfrekvenciájával, ami felerősített választ eredményez. Minden rezonancia kényszerrezgéssel jár, de nem minden kényszerrezgés okoz rezonanciát.

Hogyan befolyásolja egy rúd nélküli pneumatikus henger kialakítása a rezgési jellemzőket?

A rúd nélküli pneumatikus hengerek kialakítása - a mozgó kocsival, a belső tömítési rendszerrel és a vezető mechanizmusokkal - egyedi rezgési kihívásokat jelent. A meghosszabbított profil gerendaként viselkedik, amely elhajolhat, a kocsi tömege tehetetlenségi erőket hoz létre, a tömítőszalagok pedig változó súrlódást okozhatnak.

Milyen egyszerű módosításokkal csökkenthető a rezonancia a meglévő berendezésekben?

A rezonanciaproblémákkal küzdő meglévő berendezések esetében fontolja meg a tömeg hozzáadását a sajátfrekvencia megváltoztatásához, külső csillapítók vagy lengéscsillapítók beszerelését, a rögzítési módszerek módosítását a rezgésszigetelés érdekében, vagy az üzemi sebességek módosítását a rezonanciafrekvenciák elkerülése érdekében.

-

Alapvető magyarázatot ad a mechanikai rezonanciáról, gyakran vizuális példákkal, bemutatva, hogy egy kis periodikus erő hogyan képes nagy amplitúdójú rezgéseket előidézni egy rendszerben. ↩

-

Részletes betekintést nyújt a sajátfrekvencia fizikájába, vagyis abba a frekvenciába, amelyen egy rendszer bármilyen hajtó- vagy csillapító erő hiányában rezgésre hajlamos. ↩

-

Megmagyarázza a tömeg-rugó modell alapelveit, amely a fizikában és a mérnöki tudományokban az egyszerű harmonikus mozgást mutató összetett rendszerek elemzésére használt alapvető idealizáció. ↩

-

Részletek Hooke törvénye, a fizika egyik alapelve, amely szerint a rugó bizonyos távolsággal való kinyújtásához vagy összenyomásához szükséges erő egyenesen arányos a távolsággal. ↩

-

Leírja a csillapítási arányt, egy dimenziótlan mérőszámot, amely meghatározza, hogy a rendszerben a rezgések hogyan csökkennek egy zavar után, ami kritikus a rezonancia szabályozásához. ↩