Látta már, hogy a termelési költségei az egekbe szöknek egy váratlan berendezés meghibásodása miatt? Én igen. A bűnös gyakran a felszíni kölcsönhatások láthatatlan világában rejtőzik. Amikor két felület találkozik a pneumatikus rendszerében, a súrlódás válik a legnagyobb ellenségévé vagy a legnagyobb szövetségesévé.

Tribológia1-a súrlódás, a kopás és a kenés tudománya - közvetlenül befolyásolja a pneumatikus rendszerek teljesítményét az energiahatékonyság, az alkatrészek élettartama és a működési megbízhatóság befolyásolásával. Ezen alapelvek megértése akár 30%-tal csökkentheti a karbantartási költségeket, és évekkel meghosszabbíthatja a berendezések élettartamát.

A múlt hónapban meglátogattam egy bostoni gyártóüzemet, ahol a rúd nélküli hengerek néhány hetente meghibásodtak. A karbantartó csapat értetlenkedett, amíg meg nem vizsgáltuk a tribológiai tényezőket. A cikk végére megérti, hogyan alkalmazhatja a tribológia alapjait a saját rendszereiben felmerülő hasonló problémák megoldására.

Tartalomjegyzék

- Coulomb-súrlódás ellenőrzése: Hogyan lehet ezt a törvényt valós alkalmazásokban tesztelni?

- Felületi érdességi fokozatok: Mely szabványok számítanak a pneumatikus alkatrészek esetében?

- Határmenti kenés: Miért kritikus ez a mechanizmus a pneumatikus rendszerek számára?

- Következtetés

- GYIK a pneumatikus rendszerek tribológiájáról

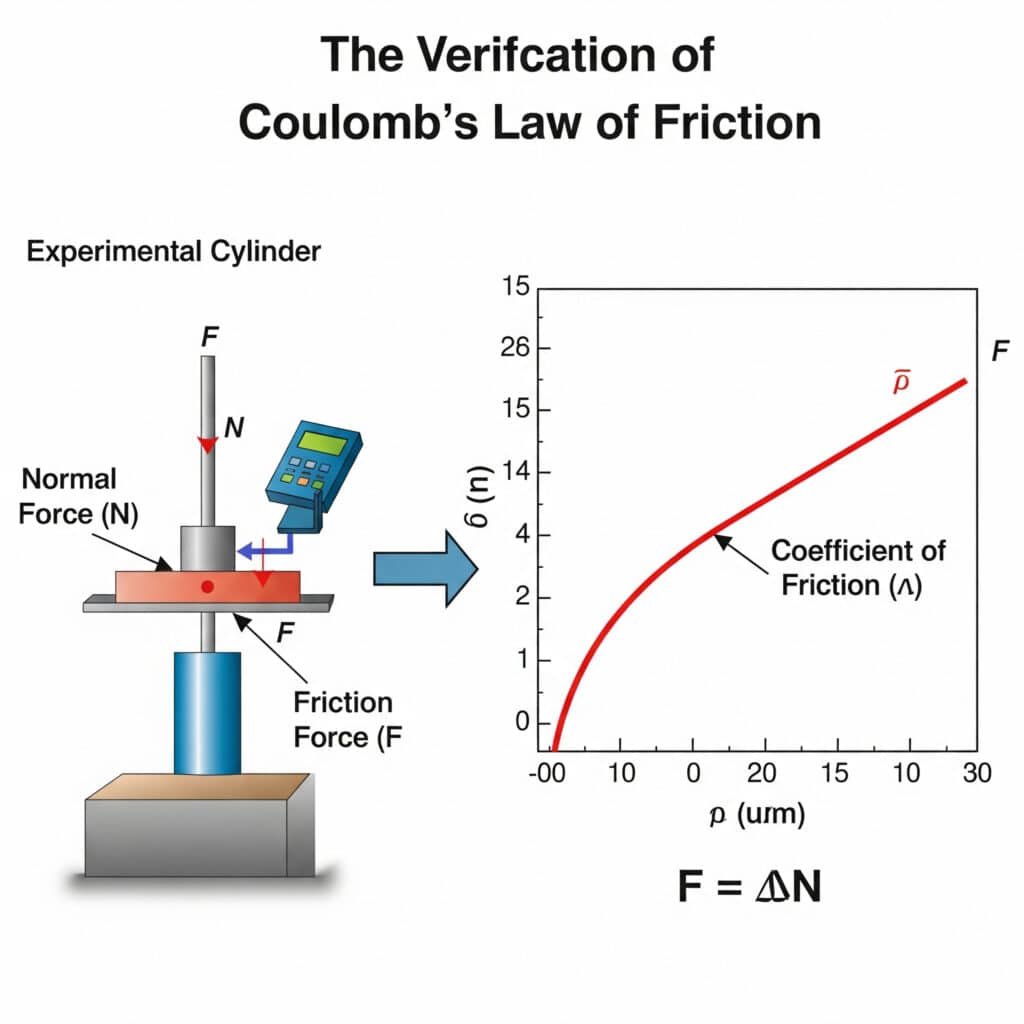

Coulomb-súrlódás ellenőrzése: Hogyan lehet ezt a törvényt valós alkalmazásokban tesztelni?

A modern súrlódáselemzés alapja a Coulomb-törvénnyel kezdődik, de hogyan ellenőrizzük annak alkalmazhatóságát a valós pneumatikus rendszerekben? Ez a kérdés jelentős következményekkel jár az alkatrészek viselkedésének előrejelzésére.

Coulomb súrlódási törvénye2 ellenőrizhető pneumatikus alkalmazásokban ellenőrzött terheléses vizsgálatokkal, ahol a súrlódási erő (F) egyenlő a súrlódási együttható (μ) és a normálerő (N) szorzatával. Ez az összefüggés lineáris marad mindaddig, amíg az anyag deformációja vagy a kenés meghibásodása nem következik be, így alapvető fontosságú a rúd nélküli hengerek teljesítményének előrejelzéséhez.

Emlékszem, hogy egy michigani autóalkatrész-gyártóval dolgoztam együtt, aki nem értette, hogy a vezetett rúd nélküli hengerek miért nem teljesítettek következetlenül. Felállítottunk egy egyszerű Coulomb-ellenőrzési tesztet, és felfedeztük, hogy a feltételezett súrlódási együtthatójuk közel 40%-rel tévedett. Ez az egyetlen felismerés megváltoztatta a karbantartási megközelítésüket.

Gyakorlati ellenőrzési módszerek

A Coulomb-törvény tesztelése nem igényel bonyolult berendezéseket, csak módszertani megközelítést:

- Statikus tesztelés: A mozgás elindításához szükséges erő mérése

- Dinamikus tesztelés: Az állandó sebesség fenntartásához szükséges erő mérése

- Változó terheléses tesztelés: Linearitás megerősítése különböző normál erők esetén

A súrlódási együttható pontosságát befolyásoló tényezők

| Tényező | A súrlódási együtthatóra gyakorolt hatás | Enyhítési stratégia |

|---|---|---|

| Felület tisztasága | Legfeljebb 200% variáció | Szabványosított tisztítási protokoll |

| Hőmérséklet | 5-15% változás 10°C-onként | Hőmérséklet-szabályozott tesztelés |

| Páratartalom | 3-8% eltérés a nem tömített rendszerekben | Környezeti ellenőrzés a tesztelés során |

| Betörési időszak | Akár 30% csökkenés a kezdeti használat után | Az alkatrészek előkondicionálása a tesztelés előtt |

| Anyagpárosítás | Alapvető determináns | Dokumentálja a pontos anyagspecifikációkat |

Gyakori tévhitek a súrlódásvizsgálat során

A Coulomb-törvény pneumatikus rendszerekben történő ellenőrzése során számos tévhit vezethet hibához:

Állandó súrlódási együttható feltételezése

Sok mérnök feltételezi, hogy a súrlódási együttható minden körülmények között állandó marad. A valóságban ez változik:

- Sebesség: A statikus együttható különbözik a dinamikus együtthatótól

- Hőmérséklet: A legtöbb anyag hőmérsékletfüggő súrlódást mutat

- Kapcsolattartási idő: A hosszabb érintkezés növelheti a statikus súrlódást

- Felület állapota: A kopás idővel megváltoztatja a súrlódási jellemzőket

A Stick-Slip jelenségek figyelmen kívül hagyása

A statikus és a dinamikus súrlódás közötti átmenet gyakran egy rángatózó mozgást hoz létre, amit úgy hívnak stick-slip3:

- Az alkatrész helyhez kötött (statikus súrlódás érvényesül)

- Az erő növekszik, amíg a mozgás meg nem kezdődik

- A súrlódás hirtelen dinamikus szintre csökken

- Az alkatrész felgyorsítja

- Az erő csökken, az alkatrész lassul

- Ciklus ismétlések

Ez a jelenség különösen fontos az alacsony fordulatszámon működő rúd nélküli pneumatikus hengerek esetében.

Felületi érdességi fokozatok: Mely szabványok számítanak a pneumatikus alkatrészek esetében?

A felületi érdesség jelentősen befolyásolja a pneumatikus alkatrészek teljesítményét, de mely mérési szabványokra kell összpontosítania? A válasz alkalmazásonként és alkatrésztípusonként változik.

A pneumatikus alkatrészek felületi érdességi fokozatai jellemzően a következő tartományban mozognak Ra 0,1 és 1,6 μm között4, a kritikus tömítőfelületeknek simább felületekre (0,1-0,4 μm), a csapágyfelületeknek pedig speciális érdességi profilokra (0,4-0,8 μm) van szükségük a kenőanyag megtartásához, a súrlódás és a kopás minimalizálása mellett.

Egy wisconsini élelmiszer-feldolgozó üzemben tett hibaelhárító látogatásom során felfedeztem, hogy a rúd nélküli hengerek meghibásodásai a helytelen felületi specifikációkból eredtek. A karbantartó csapatuk szabványos alkatrészekre cserélte a tömítéseket, de a felületi érdesség nem megfelelősége gyorsabb kopást okozott. Az érdességi szabványok megértése megelőzhette volna ezt a költséges hibát.

Kritikus felületi érdességi paraméterek

Míg a Ra (átlagos érdesség) általában meghatározott, más paraméterek is fontos információkat szolgáltatnak:

- Rz (maximális magasság): A legmagasabb csúcs és a legalacsonyabb völgy közötti különbség

- Rsk (ferdeség): Jelzi, hogy a profil több csúcsot vagy völgyet tartalmaz-e.

- Rku (Kurtosis): A profil élességét írja le

- Rp (maximális csúcsmagasság): Fontos a kezdeti kapcsolatfelvételhez és a bejáratáshoz

Felületi érdességi követelmények alkatrész-típusonként

| Komponens | Ajánlott Ra tartomány (μm) | Kritikus paraméter | Indoklás |

|---|---|---|---|

| Hengerfurat | 0.1-0.4 | Rsk (negatív preferált) | Tömítés élettartama, szivárgásmegelőzés |

| Dugattyúrúd | 0.2-0.6 | Rz (ellenőrzött) | Tömítés kopás, kenés megtartása |

| Csapágyfelületek | 0.4-0.8 | Rku (Platykurtic előnyben részesített) | Kenőanyag-visszatartás, kopásállóság |

| Szelepülések | 0.05-0.2 | Rp (minimalizált) | Tömítési hatékonyság, szivárgásmegelőzés |

| Külső felületek | 0.8-1.6 | Ra (következetes) | Korrózióállóság, megjelenés |

Mérési módszerek és alkalmazásuk

A különböző mérési technikák eltérő betekintést nyújtanak a felületi jellemzőkbe:

Kapcsolatfelvételi módszerek

- Stylus profilométerek: A Ra mérés szabványa, de károsíthatja a kényes felületeket.

- Hordozható érdességmérő készülékek: Kényelmes terepi használatra, de kevésbé pontos

Érintésmentes módszerek

- Optikai profilometria: Kiválóan alkalmas puha anyagokhoz vagy kész alkatrészekhez

- Lézeres szkennelés: Nagy felbontású 3D felszíni térképeket biztosít

- Atomerő mikroszkópia: A kritikus felületek nanoszintű elemzéséhez

A felületi érdesség alakulása az alkatrész élettartama alatt

A felületi érdesség nem statikus - az alkatrész életciklusa során változik:

- Gyártási szakasz: Kezdeti megmunkált vagy csiszolt felület

- Bejáratási időszak: A csúcsok lekopnak, az érdesség csökken.

- Állandósult üzemmód: Stabilizált érdességi profil

- Kopásgyorsulás: A növekvő érdesség a meghibásodás közeledtét jelzi

Ezeknek a változásoknak a nyomon követése korai figyelmeztetést adhat az alkatrész meghibásodására, különösen a kritikus rúd nélküli pneumatikus hengereknél.

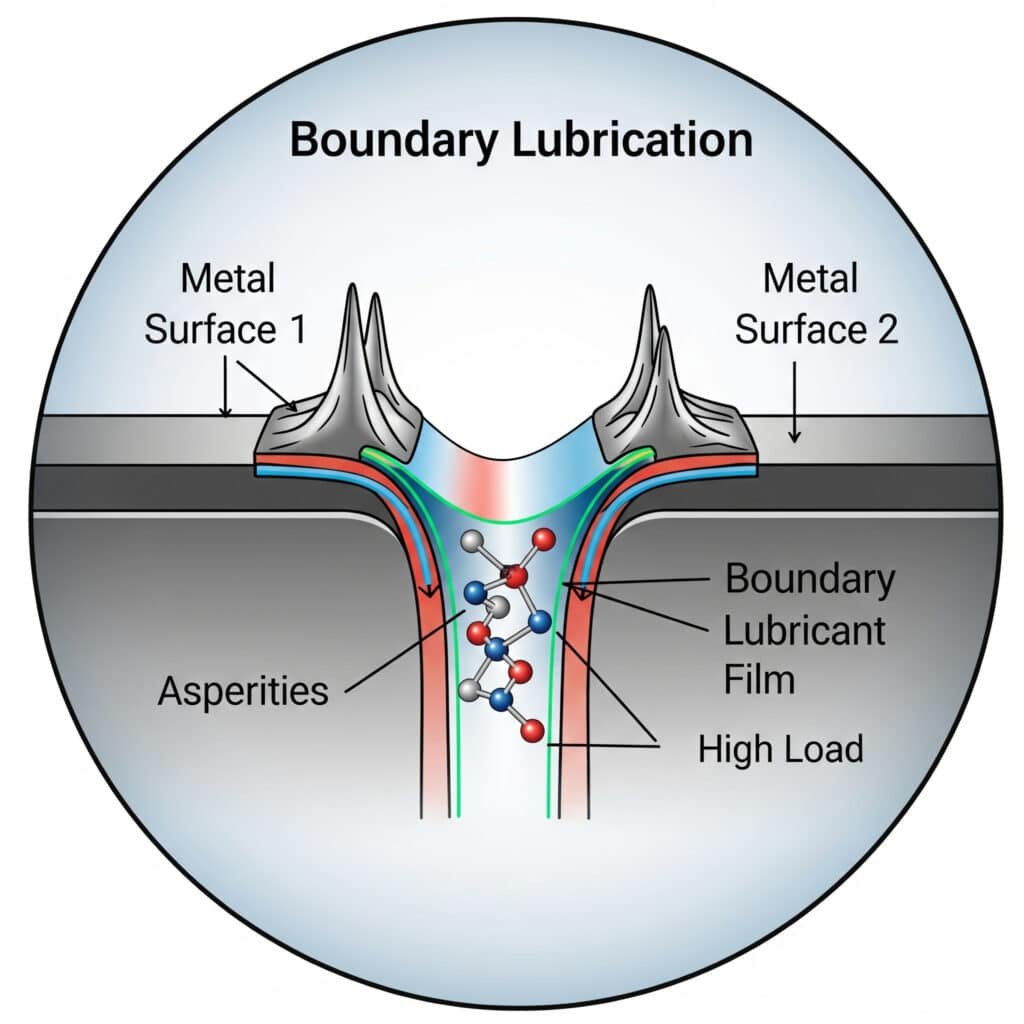

Határmenti kenés: Miért kritikus ez a mechanizmus a pneumatikus rendszerek számára?

A pneumatikus rendszereknél a határkenés jelenti a vékony vonalat az elfogadható működés és a katasztrofális meghibásodás között. Ennek a mechanizmusnak a megértése elengedhetetlen a megfelelő karbantartás és tervezés szempontjából.

Határmenti kenés akkor következik be, amikor nagy terhelés vagy alacsony sebesség mellett egy molekulavékony kenőanyagfilm választ el két felületet. Ez a rendszer kritikus fontosságú a pneumatikus rendszerekben, mert megvédi az alkatrészeket az indítás, a kis sebességű működés és a nagy terhelésű helyzetek során, amikor a teljes folyadékfilm kenés nem tartható fenn.

Nemrégiben konzultáltam egy kaliforniai csomagolóberendezés-gyártóval, akinek mágneses rúd nélküli hengereinél idő előtti tömítéshiba lépett fel. Mérnökeik kizárólag a viszkozitás alapján választottak kenőanyagot, figyelmen kívül hagyva a határkenési tulajdonságokat. A kiváló határfelületi adalékanyagokat tartalmazó kenőanyagra való áttérés után a tömítés élettartama háromszorosára nőtt.

A négy kenési rendszer

Ahhoz, hogy megértsük a határfelületi kenés fontosságát, kontextusba kell helyeznünk azt:

- Határmenti kenés: Közvetlen érintkezésben lévő, csak molekuláris filmek által védett felületi aszperitások

- Vegyes kenés: Részleges folyadékfilm, némi aszperitással érintkezve

- Elasztohidrodinamikus kenés: Vékony folyadékfilm felületi deformációval

- Hidrodinamikus kenés: Teljes elválasztás folyadékfilmmel

Határmenti kenési mechanizmusok

Pontosan hogyan védi a határfelület kenése a felületeket? Több mechanizmus működik együtt:

Adszorpció

A kenőanyagban lévő poláros molekulák a fémfelületekhez kapcsolódnak, védőréteget képezve:

- A poláris "fej" a fémfelülethez kötődik.

- A nem poláris "farok" kifelé nyúlik...

- Ezek az összehangolt molekulák ellenállnak a behatolásnak

- Több réteg is kialakulhat a fokozott védelem érdekében

Kémiai reakció

Egyes adalékanyagok a felületekkel reakcióba lépve védő vegyületeket képeznek:

- ZDDP (cink-dialkildi-tiofoszfát)[^5]: Védő foszfát üveget képez

- Kénvegyületek: Vas-szulfid védőrétegek létrehozása

- Zsírsavak: Reakcióba lépve fémszappanokat képeznek a felületeken.

Kenőanyagok kiválasztása a peremfeltételekhez

Olyan pneumatikus alkatrészekhez, mint a rúd nélküli hengerek, amelyek gyakran működnek peremfeltételek között:

| Adalékanyag típusa | Funkció | Legjobb alkalmazás |

|---|---|---|

| Kopásgátló (AW) | Védőfilmeket képez mérsékelt terhelés mellett | Általános pneumatikus alkatrészek |

| Extrém nyomás (EP) | Áldozati felületi rétegeket hoz létre nagy terhelés esetén | Nagy igénybevételű alkalmazások |

| Súrlódás módosítók | Csökkenti a ragadós csúszást a peremfeltételekben | Precíziós helymeghatározó rendszerek |

| Szilárd kenőanyagok (PTFE, grafit) | Fizikai elválasztást biztosít, ha a folyadékfilm nem működik | Nagy terhelésű, alacsony sebességű alkalmazások |

A határfelületi kenés optimalizálása pneumatikus rendszerekben

Az alkatrészek élettartamának maximalizálása a jobb határfelületi kenés révén:

- Felület előkészítés: A szabályozott érdesség kenőanyag-tartályokat hoz létre

- Adalékanyag kiválasztása: Az adalékanyagok illesztése az anyagpárokhoz és az üzemi körülményekhez

- Újrakenési időközök: Gyakoribb, mint a teljes filmréteggel történő kenés esetén.

- Szennyeződés-ellenőrzés: A részecskék a határfelületi filmeket súlyosabban megzavarják, mint a folyadékfilmeket

- Hőmérséklet-szabályozás: A határérték-adalékanyagok hatékonysága hőmérsékletfüggő

Következtetés

A tribológia alapjainak - a súrlódás igazolása, a felületi érdességi szabványok és a határfelületi kenési mechanizmusok - megértése elengedhetetlen a pneumatikus rendszerek teljesítményének optimalizálásához. Ezen elvek alkalmazásával jelentősen csökkentheti a karbantartási költségeket, meghosszabbíthatja az alkatrészek élettartamát és javíthatja az üzemi megbízhatóságot.

GYIK a pneumatikus rendszerek tribológiájáról

Mi a tribológia és miért fontos a pneumatikus rendszerek számára?

A tribológia a relatív mozgásban lévő, egymásra ható felületek tudománya, beleértve a súrlódást, a kopást és a kenést. A pneumatikus rendszerekben a tribológiai tényezők közvetlenül befolyásolják az energiahatékonyságot, az alkatrészek élettartamát és a működési megbízhatóságot. A megfelelő tribológiai kezelés 10-15%-vel csökkentheti az energiafogyasztást és 2-3-szorosára hosszabbíthatja meg az alkatrészek élettartamát.

Hogyan befolyásolja a felületi érdesség a rúd nélküli hengerek tömítésének élettartamát?

A felületi érdesség több mechanizmuson keresztül befolyásolja a tömítés élettartamát: a túl sima felület nem biztosítja a kenőanyag visszatartását, míg a túl érdes felület a tömítés gyorsabb kopását okozza. Az optimális felületi érdesség (jellemzően Ra 0,1-0,4 μm) mikroszkopikus völgyeket hoz létre, amelyek kenőanyag-tartályként működnek, miközben a profil elég sima ahhoz, hogy megakadályozza a tömítés károsodását.

Mi a különbség a határfelületi és a hidrodinamikus kenés között?

Határmenti kenésről akkor beszélhetünk, amikor a felületeket csak a kenőanyag-adalékanyagok molekulavékony filmjei választják el egymástól, miközben a felületeken még mindig van némi érintkezés. A hidrodinamikus kenésnél a felületek folyadékfilmmel történő teljes elválasztása jellemző. A pneumatikus alkatrészek az indítás és a kis sebességű üzem során jellemzően határfelületi vagy vegyes kenési rendszerben működnek.

Hogyan tudom ellenőrizni, hogy a Coulomb-féle súrlódási törvény alkalmazható-e az én konkrét alkalmazásomra?

Végezzen egyszerű vizsgálatot a súrlódási erő mérésével különböző normál terhelések mellett, állandó sebesség és hőmérséklet fenntartása mellett. Ábrázolja az eredményeket - ha az összefüggés lineáris (súrlódási erő = súrlódási együttható × normálerő), akkor a Coulomb-törvény érvényes. A linearitástól való eltérések azt jelzik, hogy más tényezők, például az adhézió vagy az anyag deformációja jelentős.

Milyen kenőanyag-tulajdonságok a legfontosabbak a pneumatikus alkatrészek esetében?

A pneumatikus alkatrészek, különösen a rúd nélküli hengerek esetében a kenőanyag legfontosabb tulajdonságai a következők: az üzemi hőmérséklettartománynak megfelelő viszkozitás, erős határkenési adalékok, kompatibilitás a tömítőanyagokkal, víz- és oxidációállóság, valamint jó tapadás a fémfelületekhez. A szintetikus kenőanyagok gyakran felülmúlják az ásványi olajok teljesítményét ezekben az alkalmazásokban.

-

Átfogó áttekintést nyújt a tribológiáról, a súrlódást, kopást, kenést és a relatív mozgásban lévő, kölcsönhatásban lévő felületek kialakítását vizsgáló interdiszciplináris tudományról. ↩

-

Részletes magyarázatot nyújt a Coulomb-féle száraz súrlódási törvényekről, amelyek alapvető modellek, amelyeket a statikus és kinetikus súrlódási erők közelítésére használnak. ↩

-

Megmagyarázza a stick-slip súrlódás dinamikáját, egy spontán rángatózó mozgást, amely két tárgy egymáson való csúszásakor léphet fel, és amely kritikus fontosságú az alacsony sebességű instabilitások megértéséhez. ↩

-

Megadja a Ra műszaki meghatározását, a profil magassági eltérései abszolút értékeinek számtani átlagát az átlagvonaltól, amely a felületi felületi felületi minőség legszélesebb körben használt paramétere. ↩