Minden üzemvezető, akivel dolgoztam, ugyanazzal a problémával szembesül: kiszámíthatatlan karbantartási költségek, amelyek tönkreteszik a költségvetést és a termelési ütemtervet. Az a szorongás, hogy nem tudni, mikor fognak meghibásodni a kritikus alkatrészek, pazarló túlkarbantartáshoz vagy költséges sürgősségi javításokhoz vezet. Van egy jobb megközelítés, amely ezt a bizonytalanságot kiszámítható kiadásokká alakítja át.

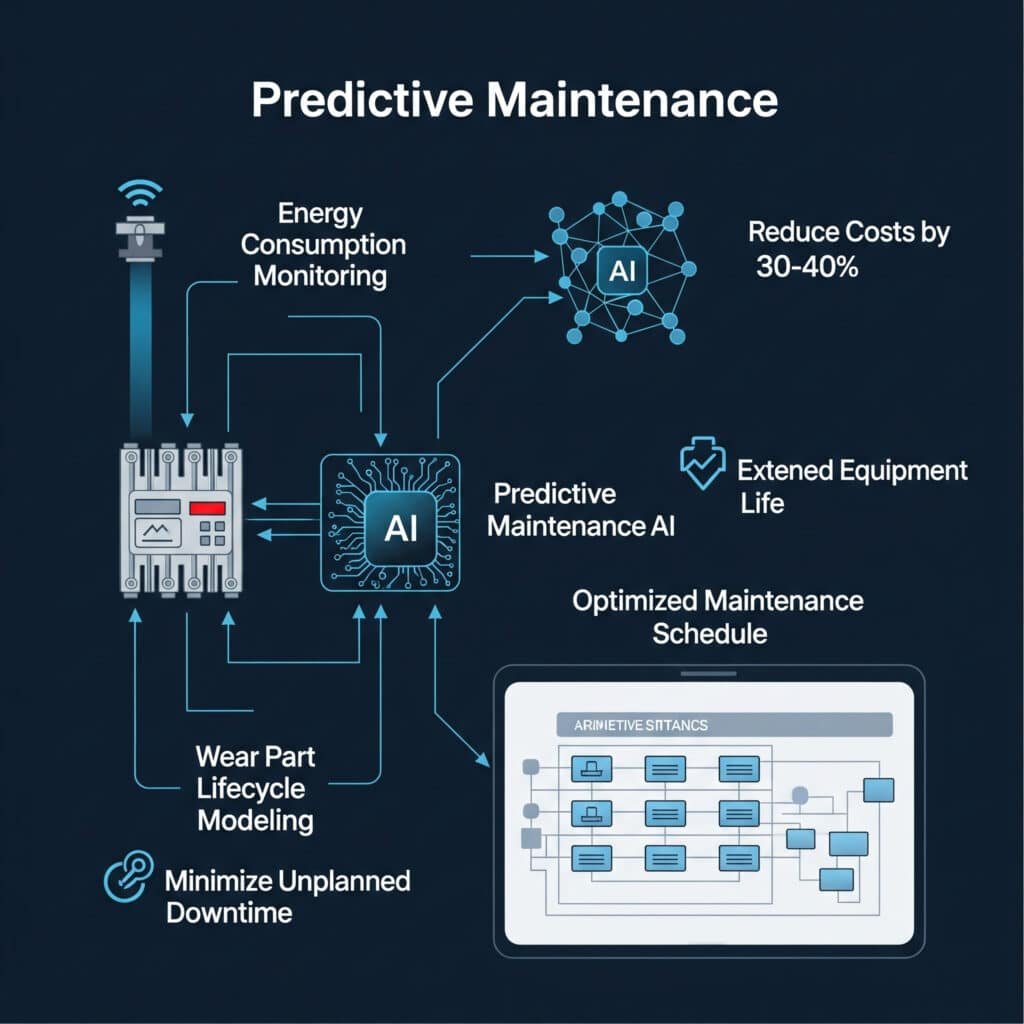

Előrejelző karbantartás1 a pneumatikus rendszerekhez a kopóalkatrészek életciklusának modellezését, az energiafogyasztás felügyeletét és a megelőző karbantartás ütemezését egyesíti, hogy 30-40%-vel csökkentse a teljes karbantartási költségeket, miközben meghosszabbítja a berendezések élettartamát és minimalizálja a nem tervezett állásidőt.

Az elmúlt negyedévben meglátogattam egy wisconsini gyártóüzemet, ahol a karbantartásért felelős vezető megmutatta nekem a "szégyenfalat" - a meghibásodott rúd nélküli hengerek gyűjteményét, amelyek termelési leállásokat okoztak. Miután bevezették a mi prediktív karbantartási megközelítésünket, több mint 8 hónapja egyetlen palackot sem tettek hozzá a falhoz. Hadd mutassam meg, hogyan csináltuk.

Tartalomjegyzék

- Kopó alkatrészek cseréjének előrejelzési modellje

- Energiafigyelő rendszer kiválasztási útmutató

- Megelőző karbantartási költségek összehasonlítása

- Következtetés

- GYIK a karbantartási költségelemzésről

Hogyan lehet pontosan megjósolni, hogy mikor fognak meghibásodni a rúd nélküli hengeralkatrészek?

A kopó alkatrészek meghibásodásának előrejelzése hagyományosan inkább művészet, mint tudomány, mivel a legtöbb karbantartási ütemterv a gyártó ajánlásain alapul, amelyek ritkán veszik figyelembe az Ön egyedi üzemeltetési körülményeit.

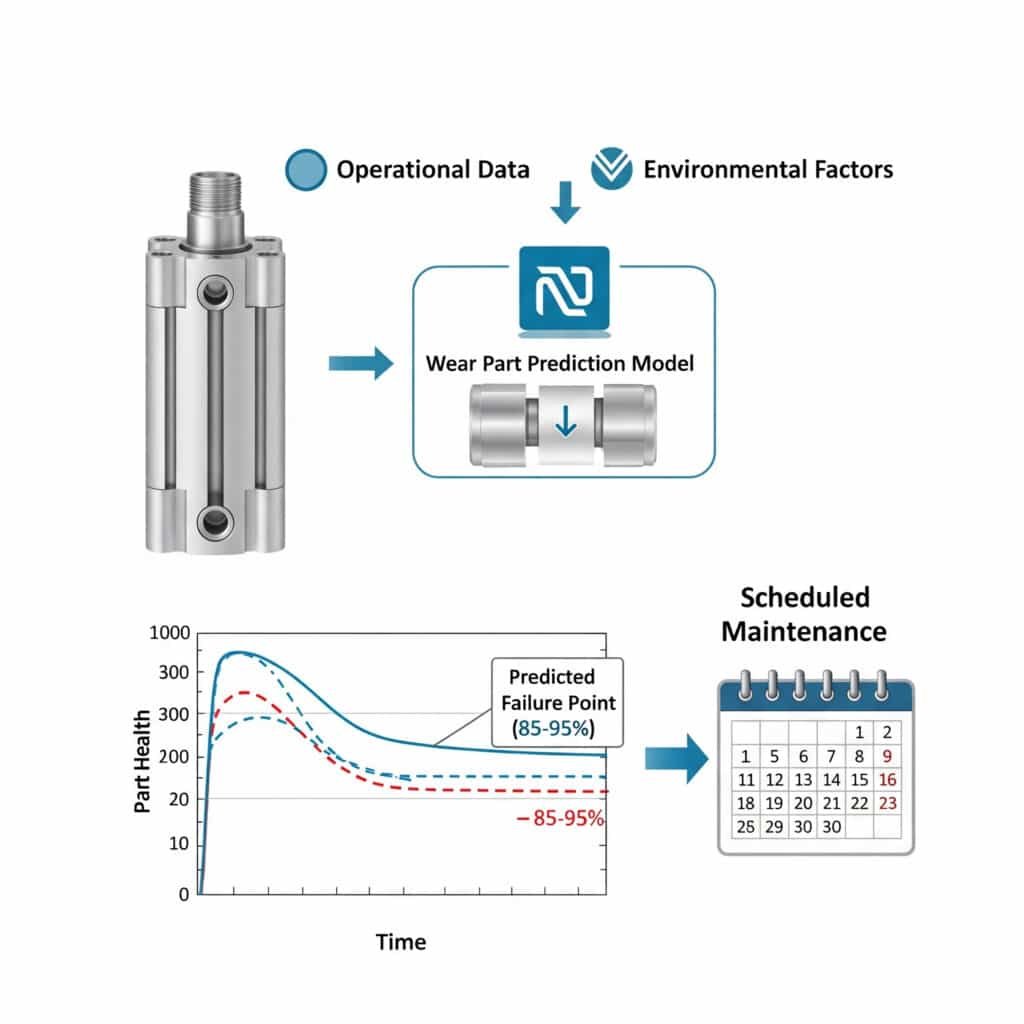

Kopó alkatrész előrejelző modellek2 az üzemeltetési adatok, környezeti tényezők és alkatrészspecifikus algoritmusok segítségével 85-95% pontossággal előrejelzik a meghibásodási pontokat, lehetővé téve a karbantartás ütemezését a tervezett leállások idejére, nem pedig vészhelyzetekre.

A kopóalkatrész-életciklus előrejelzésének legfontosabb változói

Miután több ezer alkatrész meghibásodását elemeztem különböző iparágakban, azonosítottam ezeket a kritikus tényezőket, amelyek meghatározzák a kopó alkatrészek élettartamát:

Működési környezeti tényezők

| Tényező | Hatás szintje | Hatás az élettartamra |

|---|---|---|

| Hőmérséklet | Magas | ±15% 10°C eltérésenként |

| Páratartalom | Közepes | -5% per 10% az optimális felett |

| Szennyező anyagok | Nagyon magas | Akár -70%-ig piszkos környezetben |

| Ciklus gyakorisága | Magas | Lineáris kapcsolat a kopással |

Komponens-specifikus megfontolások

A oldalon. rúd nélküli pneumatikus a hengerek esetében ezek a tényezők vannak a legnagyobb hatással a kopó alkatrészek élettartamára:

- Tömítőanyag kompatibilitás

- Kenési konzisztencia

- Oldalirányú terhelési feltételek

- Stroke felhasználási százalék

Az előrejelzési modell felépítése

Háromfázisú megközelítést ajánlok a kopó alkatrész-előrejelző modell kifejlesztéséhez:

1. szakasz: Adatgyűjtés

Kezdje a jelenlegi csereminták és működési feltételek dokumentálásával. Egy michigani autóipari ügyfélnél egyszerű ciklusszámlálókat szereltünk fel a rúd nélküli hengerekre, és mindössze 30 napig követtük a környezeti feltételeket. Ezek az alapadatok kimutatták, hogy a karbantartási ütemtervük átlagosan 42%-tel eltért a tényleges kopási mintáktól.

2. fázis: Mintafelismerés

Keressen összefüggéseket az üzemeltetési feltételek és a meghibásodási arányok között. Adatelemzésünk jellemzően azt mutatja, hogy:

- A >80% névleges nyomáson működő hengerek 2,3x gyorsabban meghibásodnak.

- A >15°C-os hőmérséklet-ingadozás felgyorsítja a tömítés kopását 37%

- A következetlen kenés akár 60% is csökkentheti a csapágyak élettartamát.

3. fázis: A modell megvalósítása

Vezessen be egy olyan előrejelző modellt, amely figyelembe veszi az Ön egyedi körülményeit. Ez egy egyszerű táblázattól a fejlett felügyeleti rendszerekig terjedhet.

Esettanulmány: Élelmiszer-feldolgozó üzem

Egy pennsylvaniai élelmiszer-feldolgozó üzem a gyártó ajánlása alapján 3 havonta cserélte ki a rúd nélküli hengerek tömítéseit. Az előrejelző modellünk bevezetése után felfedezték, hogy egyes egységek biztonságosan működhetnek 5 hónapig, míg mások, keményebb környezetben 2,5 hónap után cserére szorulnak. Ez a célzott megközelítés 23%-tal csökkentette a cserealkatrészek teljes költségét, miközben 47%-tal csökkentette a nem tervezett állásidőt.

Melyik energiafigyelő rendszer adja a legtöbb használható adatot?

Az energiafogyasztás gyakran egy pneumatikus rendszer élettartamának 70-80% %-át teszi ki, a legtöbb karbantartási program mégis kizárólag az alkatrészek cseréjére összpontosít, miközben figyelmen kívül hagyja ezt a fő költségtényezőt.

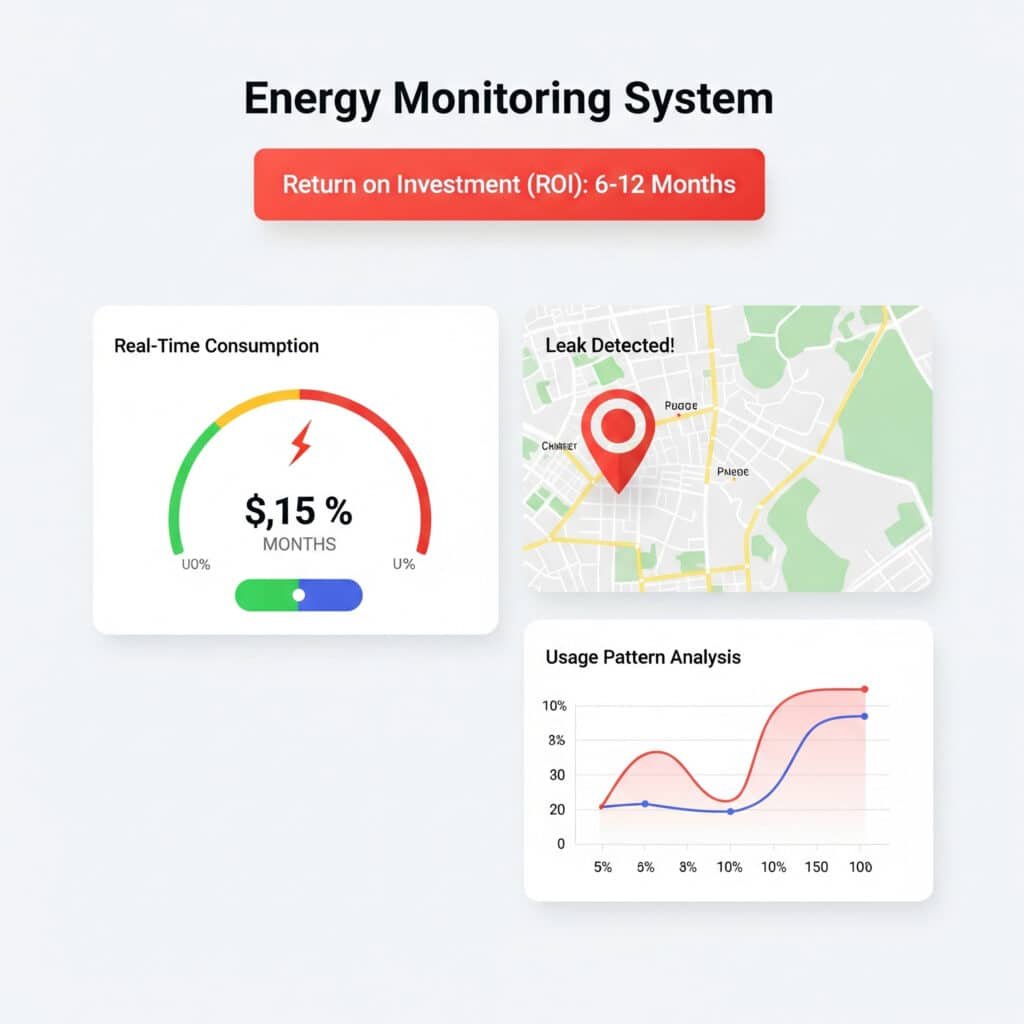

Az ideális energiafigyelő rendszer valós idejű fogyasztási adatokat, szivárgásfelismerő képességet és a felhasználási minták elemzését biztosítja, amely azonosítja a gazdaságtalanságokat. Az ilyen funkciókkal rendelkező rendszerek jellemzően 6-12 hónapon belül megtérülnek a csökkentett energiaköltségek és a problémák korai felismerése révén.

A felügyeleti rendszer kiválasztásának kritériumai

Amikor segítek az ügyfeleknek az energiafigyelő rendszerek kiválasztásában, a lehetőségeket e kritikus követelmények alapján értékelem:

| Jellemző | Fontosság | Előny |

|---|---|---|

| Valós idejű megfigyelés | Lényeges | Azonnali problémaazonosítás |

| Történelmi adatok elemzése | Magas | Mintafelismerés és trendek |

| Integrációs képesség | Közepes | Csatlakozás meglévő rendszerekhez |

| Riasztási funkció | Magas | Proaktív értesítés a problémákról |

| Vizualizációs eszközök | Közepes | Könnyebb tolmácsolás a személyzet számára |

Monitoring rendszer típusok

A rendszer összetettsége és költségvetése alapján ezt a három fő kategóriát kell figyelembe vennie:

Alapvető felügyeleti rendszerek

- Költség: $500-2,000

- Jellemzők: Áramlásmérők, nyomásérzékelők, alapvető adatrögzítés

- A legjobb: Kis rendszerek, korlátozott költségvetés

- Korlátozások: Kézi adatelemzés szükséges

Közbenső felügyeleti rendszerek

- Költség: $2,000-8,000

- Jellemzők: Hálózatba kapcsolt érzékelők, automatikus jelentéskészítés, alapvető analitika.

- A legjobb: Közepes méretű, több pneumatikus rendszerrel rendelkező műveletekhez

- Korlátozások: Korlátozott előrejelző képességek

Fejlett felügyeleti rendszerek

- Költség: $8,000-25,000

- Jellemzők: AI-alapú analitika3, előrejelző karbantartási riasztások, átfogó integráció

- A legjobb: Nagy üzemek, ahol az állásidő rendkívül költséges

- Korlátozások: Az érték maximalizálásához műszaki szakértelemre van szükség.

Végrehajtási stratégia

A legtöbb ügyfél számára ezt a szakaszos megközelítést ajánlom:

- Alapfelmérés: Ideiglenes megfigyelés telepítése a kritikus rendszerekre a fogyasztási minták megállapítása érdekében.

- Hotspot azonosítása: Állandó nyomon követés a 80% energiát fogyasztó rendszerek 20%-jénél

- Fokozatos bővítés: Kiterjeszteni a felügyeletet további rendszerekre, amint bebizonyosodik a megtérülés.

Energiafigyelési sikerességi mérőszámok

A rendszer teljesítményének értékelésekor összpontosítson ezekre a kulcsmutatókra:

- Szivárgások felderítési aránya (cél: 90%+ szivárgás azonosítása >1 CFM)

- Energiafogyasztás-csökkentés (jellemzően: 15-30% az első évben)

- Az anomália észlelési ideje (cél: <24 óra az eseménytől számítva)

- Összefüggés a termelési volumennel (lehetővé teszi az egységenkénti energiaköltségek kiszámítását)

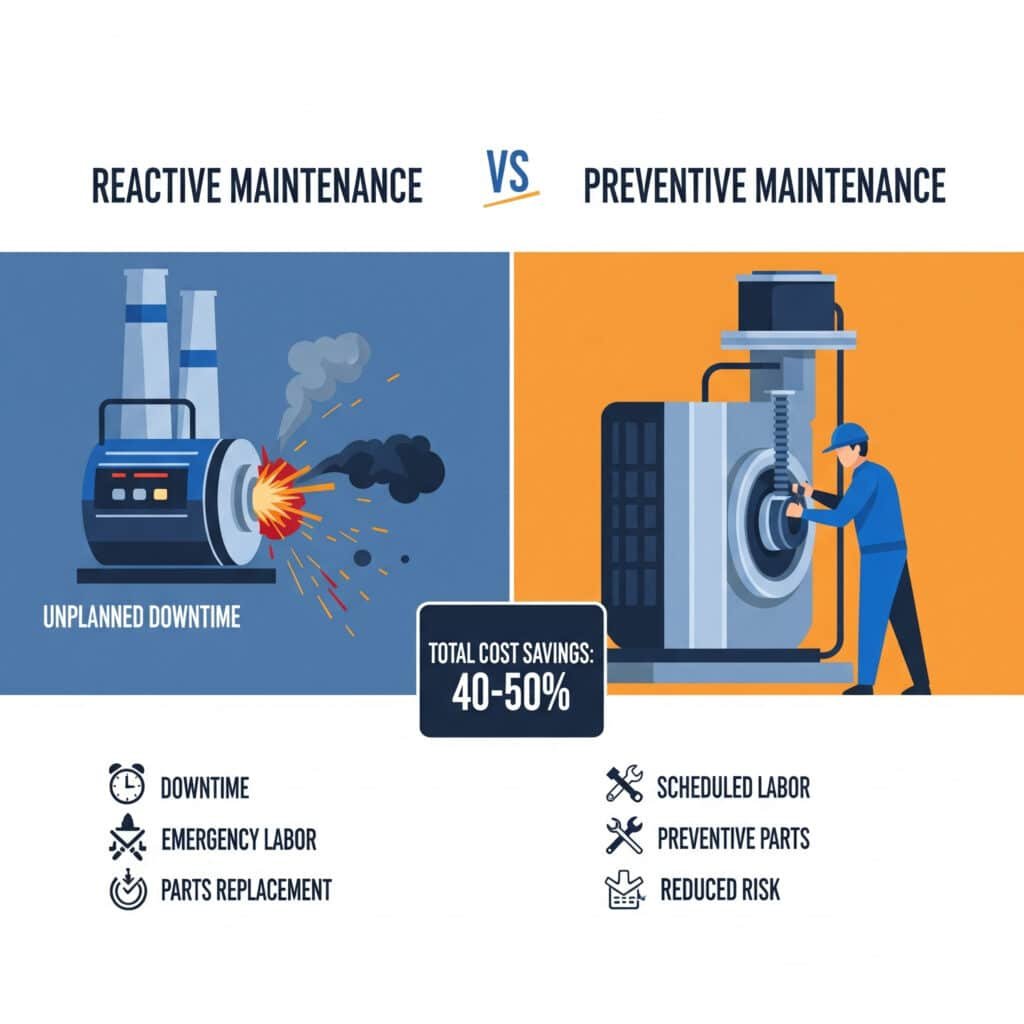

A megelőző karbantartás valóban olcsóbb, mint a reaktív karbantartás?

A megelőző és a reaktív karbantartási megközelítések közötti vita gyakran az azonnali költségekre összpontosít, nem pedig a teljes pénzügyi hatásra. Ez a szűk látókör sok üzemet hosszú távon költséges hibák elkövetésére késztet.

A megelőző karbantartás jellemzően 25-35% kevesebb költséggel jár, mint a reaktív karbantartás, ha figyelembe vesszük az összes tényezőt, beleértve az alkatrészköltségeket, a munkadíjat, a kieső állásidőt és a berendezés élettartamát. Kifejezetten a pneumatikus rendszerek esetében a megtakarítás elérheti a 40-50%-t az alkatrészek meghibásodásának kaszkádszerű jellege miatt.

Átfogó költség-összehasonlítás

Ez az elemzés összehasonlítja a különböző karbantartási megközelítések tényleges költségeit egy tipikus, 24 rúd nélküli pneumatikus hengerrel rendelkező gyártósor esetében:

| Költségtényező | Reaktív megközelítés | Megelőző megközelítés | Előrejelző megközelítés |

|---|---|---|---|

| Alkatrészköltségek (éves) | $12,400 | $9,800 | $7,200 |

| Munkaórák (éves) | 342 | 286 | 198 |

| Leállási idő (éves) | 78 | 32 | 14 |

| Termelési veszteség értéke | $156,000 | $64,000 | $28,000 |

| A berendezések élettartama | 5,2 év | 7,8 év | 9,3 év |

| Teljes 5 éves költség | $923,000 | $408,000 | $215,000 |

A reaktív karbantartás rejtett költségei

A reaktív karbantartás valódi költségeinek kiszámításakor ne hagyja figyelmen kívül ezeket a gyakran figyelmen kívül hagyott tényezőket:

Közvetlen rejtett költségek

- Sürgősségi szállítási díjak (általában 20-50% a normál alkatrészköltségek felett)

- Túlóra munkadíjak (átlagosan 1,5x standard díjszabás)

- Gyorsított gyártás a hibák utáni felzárkózás érdekében

Közvetett rejtett költségek

- Minőségi problémák a sietős javítások miatt (átlagosan 2-5% hiba növekedése)

- Az elmaradt szállítások hatása az ügyfelek elégedettségére

- A válságkezelési kultúrából eredő személyzeti stressz és fluktuáció

Megelőző karbantartás végrehajtási keretrendszere

A megelőző karbantartásra áttérő ügyfelek számára ezt a végrehajtási megközelítést ajánlom:

1. fázis: Kritikus rendszerek azonosítása

Kezdje azokkal a rendszerekkel, amelyeknél a legnagyobb az állásidő költsége vagy a meghibásodás gyakorisága. Egy texasi csomagolóipari ügyfélnél megállapítottuk, hogy a ládapakoló vonaluk pneumatikus rendszere 43% teljes állásidőt okozott annak ellenére, hogy a berendezés teljes értékének csak 12%-je volt.

2. fázis: Karbantartási ütemterv kidolgozása

Optimalizált karbantartási ütemtervek létrehozása a következők alapján:

- Gyártói ajánlások (csak kiindulási pont)

- Történelmi hibaadatok (az Ön legértékesebb erőforrása)

- Működési környezeti tényezők

- Gyártási ütemtervi korlátok

3. fázis: Erőforrás-elosztás

Az optimális személyzeti és alkatrészkészlet meghatározása a következők alapján:

- A karbantartási feladatok időtartama és összetettsége

- Szükséges készségszintek

- Alkatrészek átfutási ideje és tárolási követelmények

A megelőző karbantartás sikerének mérése

Kövesse nyomon ezeket a KPI-ket a megelőző karbantartási programjának érvényesítéséhez:

- Meghibásodások közötti átlagos idő (MTBF)4 - cél: növekedés >40%

- Karbantartási költség az eszközérték %-jeként - cél: évente <5%

- Tervezett és nem tervezett karbantartás aránya - cél: >85% tervezett

- A berendezések általános hatékonysága (OEE)5 - cél: növekedés >15%-vel

Következtetés

Az átfogó karbantartási költségelemzési megközelítés bevezetése a kopó alkatrészek előrejelzésének modellezése, az energiafigyelés és a megelőző karbantartási stratégiák révén átalakíthatja a pneumatikus rendszer megbízhatóságát, miközben jelentősen csökkentheti az összköltségeket. Az adatvezérelt megközelítés kiküszöböli a találgatásokat, és kiszámítható karbantartási költségvetést hoz létre.

GYIK a karbantartási költségelemzésről

Mennyi az átlagos megtérülési idő a prediktív karbantartás bevezetésére?

A prediktív karbantartás bevezetésének tipikus megtérülési ideje 6-18 hónap, a pneumatikus rendszerek gyakran gyorsabban megtérülnek a magas energiafogyasztásuk és a termelési folyamatokban betöltött kritikus szerepük miatt.

Hogyan lehet kiszámítani az állásidő valódi költségét a karbantartás tervezéséhez?

Számítsa ki a tényleges állásidő költségét a közvetlen termelési veszteségek (termelési érték óránként × állásidő), a munkaerőköltségek (javítási órák × munkadíj), az alkatrészköltségek és a közvetett költségek, például a lemaradt szállítások, a minőségi problémák és a felzárkóztatáshoz szükséges túlórák összegzésével.

A rúd nélküli pneumatikus hengerek mely kopó alkatrészei hibásodnak meg jellemzően először?

A rúd nélküli pneumatikus hengerekben jellemzően a tömítések és a csapágyak hibásodnak meg először, a tömítések a leggyakoribb hibapontok (a meghibásodások körülbelül 60%-ért felelősek), mivel állandó súrlódásnak és szennyeződéseknek vannak kitéve.

Milyen gyakran kell kalibrálni az energiafigyelő rendszereket?

Az energiafigyelő rendszereket legalább évente kalibrálni kell, a kritikus rendszereket pedig félévente kalibrálni kell. A zord környezetnek kitett vagy erősen változó terhelést mérő rendszerek esetében negyedévente kalibrációra lehet szükség.

A karbantartási költségvetés hány százalékát kell a megelőző és hány százalékát a reaktív tevékenységekre fordítani?

Egy jól optimalizált karbantartási programban a költségvetésnek körülbelül 70-80% részét kell a megelőző tevékenységekre, 15-20% részét a prediktív technológiákra, és csak 5-10% részét kell a valóban kiszámíthatatlan reaktív karbantartásra elkülöníteni.

Hogyan befolyásolja a levegő minősége a pneumatikus rendszerek karbantartási költségeit?

A levegőminőség drámai hatással van a karbantartási költségekre: tanulmányok szerint az ISO levegőminőségi osztályozás minden 3 pontos javulása (pl. az ISO 8573-1 4. osztályról az 1. osztályra) 30-45%-vel csökkenti a kopó alkatrészek cseréjének gyakoriságát, és 15-25%-vel hosszabbítja meg a rendszer teljes élettartamát.

-

Részletes magyarázatot ad a prediktív karbantartásról (PdM), egy olyan proaktív stratégiáról, amely adatelemzési eszközöket és technikákat használ a működésben előforduló rendellenességek és a folyamatok és berendezések lehetséges hibáinak észlelésére, hogy azok még azelőtt kijavíthatók legyenek, mielőtt meghibásodáshoz vezetnének. ↩

-

Leírja a "fürdőkádgörbét", egy klasszikus megbízhatósági mérnöki modellt, amely egy termék meghibásodási arányát mutatja be az élettartam során, és három fázisból áll: csecsemőhalandóság, normál élettartam és elhasználódás. Ez az életciklus-modellezés egyik kulcsfogalma. ↩

-

Áttekintést nyújt arról, hogyan alkalmazzák a mesterséges intelligenciát (AI) a gyártásban olyan feladatokra, mint a megelőző karbantartás, a minőségellenőrzés, az ellátási lánc optimalizálása és a termelés ütemezése, gyakran az Ipar 4.0 kezdeményezések részeként. ↩

-

Egyértelmű meghatározást ad a meghibásodások közötti átlagos időre (MTBF), amely egy olyan kulcsfontosságú teljesítménymutató, amely a javítható eszköznek a rendszer normál működése során bekövetkező meghibásodásai között eltelt átlagos időt méri, ami a megbízhatóságot jelzi. ↩

-

Magyarázza a berendezések teljes hatékonyságát (OEE), a gyártási termelékenység mérésére szolgáló szabványos mérőszámot, amelyet három tényező szorzataként számítanak ki: A rendelkezésre állás, a teljesítmény és a minőség. ↩