A gyártóüzemek évente több mint $2,3 millió forintot pazarolnak el a rossz tömítéskialakítás miatti túlzott levegőfogyasztásra, 52% henger a szükségesnél 3-5-ször nagyobb kitörési súrlódással működik, míg 41% henger a szükségesnél 3-5-ször nagyobb kitörési súrlódással működik, és 41% hengeren tapasztalható szabálytalan mozgás a következők miatt stick-slip viselkedés1 amely akár 85%-vel csökkenti a pozicionálási pontosságot, és drámaian növeli a karbantartási költségeket. ⚡

A dugattyútömítés kialakítása közvetlenül szabályozza a súrlódási szintet, a modern, alacsony súrlódású tömítésekkel a kitörési súrlódás 15-25% működési erőről mindössze 3-8%-re csökken, míg az optimalizált tömítésgeometria, a fejlett anyagok, mint például a PTFE vegyületek2, és a megfelelő horonykialakítás minimalizálja a futási súrlódást a rendszererő 1-3%-jára, lehetővé téve a sima mozgást, a csökkentett levegőfogyasztást és a henger hosszabb, 10 millió ciklust meghaladó élettartamát.

Tegnap segítettem Marcusnak, egy wisconsini precíziós gyártóüzem karbantartó mérnökének, akinek a nagy súrlódású tömítések miatt a vártnál 40% több levegőt fogyasztottak a hengerek. A Bepto alacsony súrlódású tömítésű konstrukcióra való átállás után a levegőfogyasztása 35%-tal csökkent, és a pozicionálási pontosság drámaian javult. 🎯

Tartalomjegyzék

- Mi a különbség a hengertömítéseknél a kitörési és a futási súrlódás között?

- Hogyan befolyásolják a tömítés anyagai és geometriája a súrlódási teljesítményt?

- Mely tömítéskialakítások biztosítják a legalacsonyabb súrlódást a nagy teljesítményű alkalmazásokhoz?

- Hogyan optimalizálhatja a tömítés kiválasztását a teljes rendszersúrlódás minimalizálása érdekében?

Mi a különbség a hengertömítéseknél a kitörési és a futási súrlódás között?

A statikus leszakadási súrlódás és a dinamikus futási súrlódás közötti alapvető különbségek megértése lehetővé teszi a mérnökök számára, hogy az adott teljesítménykövetelményekhez optimális tömítéskialakításokat válasszanak.

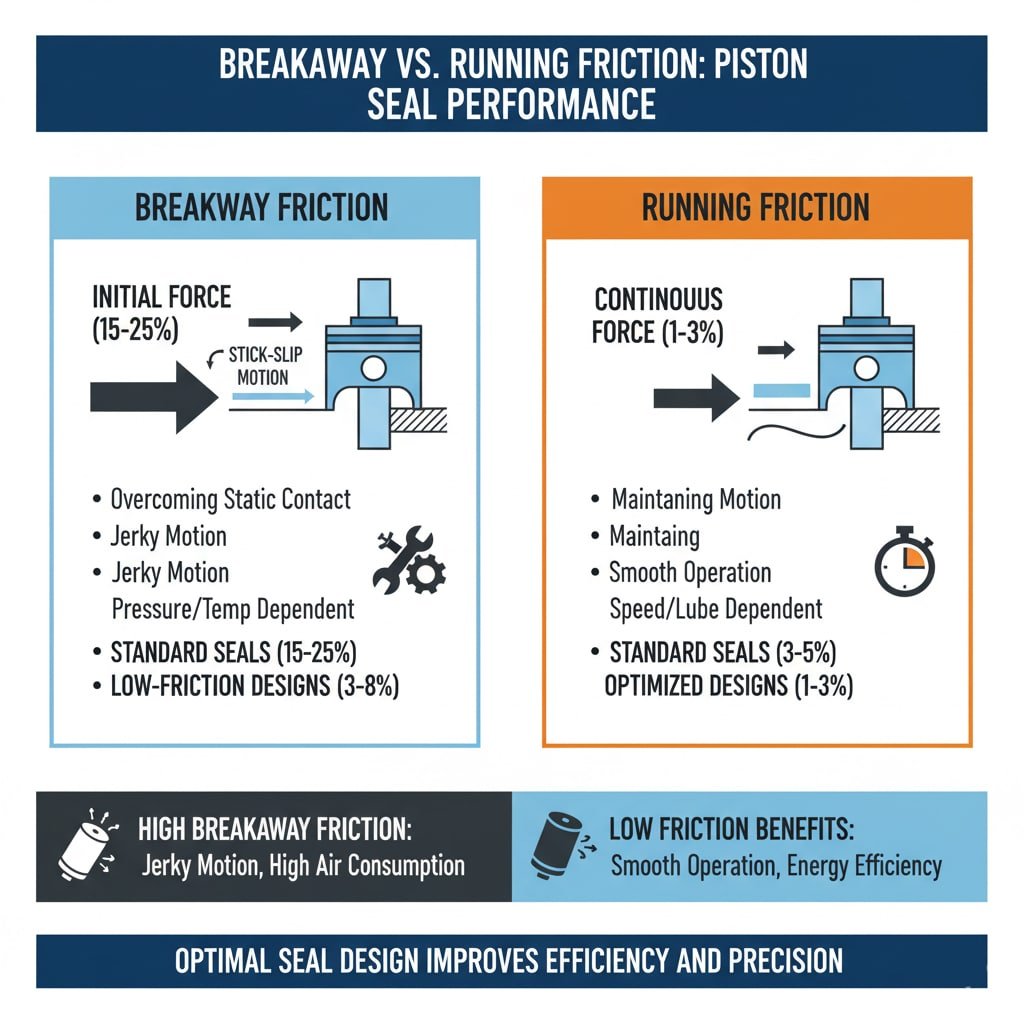

A kitörési súrlódás a statikus súrlódás leküzdéséhez és a dugattyú mozgásának elindításához szükséges kezdeti erő, amely szabványos tömítések esetén jellemzően 15-25% működési erő, de alacsony súrlódású konstrukciók esetén 3-8%-re csökkenthető, míg a futási súrlódás a mozgás fenntartásához szükséges folyamatos erő, a rendszererő 1-3%-je, ahol a kitörés és a futás aránya határozza meg a mozgás egyenletességét és az energiahatékonyságot.

Letörési súrlódási jellemzők

A statikus súrlódás alapjai:

- Kezdeti ellenállás: A statikus tömítés érintkezésének leküzdéséhez szükséges erő

- Stick-slip viselkedés: Rángatózó mozgás a nagy leszakadó erők miatt

- Nyomásfüggőség: A nagyobb nyomás növeli a kitörési súrlódást

- Hőmérsékleti hatások: A hideg körülmények növelik a statikus súrlódást

Tipikus szakadási értékek:

| Pecsét típusa | Letörési súrlódás | Nyomás tartomány | Hőmérséklet hatása |

|---|---|---|---|

| Szabványos O-gyűrű | 20-25% | 2-8 bar | +50% 0°C-on |

| Ajkak tömítése | 15-20% | 2-10 bar | +30% 0°C-on |

| Alacsony súrlódású vegyület | 5-8% | 2-12 bar | +15% 0°C-on |

| Fejlett PTFE | 3-5% | 2-15 bar | +10% 0°C-on |

Futási súrlódási tulajdonságok

Dinamikus súrlódási viselkedés:

- Folyamatos ellenállás: A mozgás során szükséges erő

- Sebességfüggőség: A súrlódás a sebességgel változik

- Kenési hatások: A megfelelő kenés csökkenti a futási súrlódást

- Kopási jellemzők: A súrlódás változása a tömítés élettartama alatt

Teljesítmény-összehasonlítás:

- Szabványos tömítések: 3-5% futási súrlódás

- Optimalizált tervek: 1-3% futási súrlódás

- Prémium anyagok: 0,5-2% futási súrlódás

- Egyedi megoldások: <1% speciális alkalmazásokhoz

A rendszer teljesítményére gyakorolt hatás

Magas kitörési súrlódási problémák:

- Rángatózó mozgás: Gyenge pozicionálási pontosság

- Megnövekedett levegőfogyasztás: Magasabb nyomásigény

- Csökkentett ciklussebesség: Lassabb rendszerüzem

- Korai kopás: A rendszerelemek terhelése

Alacsony súrlódás előnyei:

- Zökkenőmentes működés: Pontos pozicionálási képesség

- Energiahatékonyság: Csökkentett levegőfogyasztás

- Gyorsabb ciklusok: Magasabb termelési arányok

- Meghosszabbított élettartam: Kevesebb kopás minden alkatrészen

Hogyan befolyásolják a tömítés anyagai és geometriája a súrlódási teljesítményt?

A tömítés anyagtulajdonságai és a geometriai tervezési paraméterek közvetlenül befolyásolják a súrlódási jellemzőket, lehetővé téve a mérnökök számára, hogy optimalizálják a teljesítményt az adott alkalmazásokhoz.

A tömítőanyagok a felületi energián és a deformációs jellemzőkön keresztül befolyásolják a súrlódást, a PTFE-keverékek 60-80% alacsonyabb súrlódást biztosítanak, mint a standard gumi, míg a geometriai tényezők, mint az érintkezési felület, a tömítőperem szöge és a horony kialakítása az érintkezési nyomás eloszlásának szabályozásával befolyásolják a súrlódást, az optimális kombinációkkal pedig a súrlódást. súrlódási együtthatók3 0,05 alatt van, szemben a szabványos minták 0,15-0,25-ös értékével.

Anyagi tulajdonságok Hatás

Súrlódási együttható összehasonlítása:

| Anyag típusa | Statikus súrlódás | Dinamikus súrlódás | Hőmérséklet tartomány | Tartósság |

|---|---|---|---|---|

| NBR (Standard) | 0.20-0.25 | 0.15-0.20 | -20°C és +80°C között | Jó |

| Poliuretán | 0.15-0.20 | 0.10-0.15 | -30°C és +90°C között | Kiváló |

| PTFE vegyület | 0.05-0.08 | 0.03-0.05 | -40°C és +200°C között | Nagyon jó |

| Fejlett PTFE | 0.03-0.05 | 0.02-0.03 | -50°C és +250°C között | Kiváló |

Geometriai tervezési tényezők

Pecsét profil optimalizálása:

- Kapcsolattartási terület: A kisebb érintkezés csökkenti a súrlódást

- Az ajkak szöge: Optimalizált szögek minimalizálják a légellenállást

- Élsugár: A zökkenőmentes átmenetek csökkentik a turbulenciát

- Vájat illeszkedés: A megfelelő távolságok megakadályozzák a deformációt

Tervezési paraméterek:

| Tervezési jellemző | Szabványos kialakítás | Optimalizált tervezés | Súrlódáscsökkentés |

|---|---|---|---|

| Érintkezési szélesség | 2-3mm | 0.5-1mm | 40-60% |

| Az ajkak szöge | 45-60° | 15-30° | 30-50% |

| Felületkezelés | Ra 1.6μm | Ra 0,4μm | 20-30% |

| Vájati hézag | Szoros illeszkedés | Ellenőrzött mentesítés | 25-35% |

Fejlett anyagtechnológiák

Modern tömítőanyag-keverékek:

- Töltött PTFE: Üveg- vagy szénszál erősítés

- Alacsony súrlódású adalékanyagok: Molibdén-diszulfid, grafit

- Hibrid anyagok: Többféle polimer előnyök kombinálása

- Egyedi készítmények: Speciális alkalmazásokra szabva

Bepto Pecsét Innováció

Fejlett tömítéskialakításaink jellemzői:

- Saját PTFE vegyületek rendkívül alacsony súrlódással

- Optimalizált geometriai profilok minimális érintkezéshez

- Precíziós gyártás következetes teljesítmény biztosítása

- Alkalmazásspecifikus anyagok igényes környezetekhez

Mely tömítéskialakítások biztosítják a legalacsonyabb súrlódást a nagy teljesítményű alkalmazásokhoz?

A modern tömítések korszerű anyagokat és optimalizált geometriát tartalmaznak, hogy rendkívül alacsony súrlódási teljesítményt érjenek el az igényes alkalmazásokban.

A legalacsonyabb súrlódású tömítések kombinációja aszimmetrikus ajakgeometria4 korszerű PTFE-keverékekkel és mikro-texturált felületek5, 3% alatti szakítási súrlódást és 1% alatti futási súrlódást érnek el, a speciális kialakításokkal, mint például az osztott tömítések, a rugós konfigurációk és a több anyagból készült konstrukciók még alacsonyabb súrlódást biztosítanak a pontos pozicionálást és minimális energiafogyasztást igénylő kritikus alkalmazásokhoz.

Ultra-alacsony súrlódású tömítés típusok

Speciális tömítés-konfigurációk:

| Pecsét kialakítása | Letörési súrlódás | Futó súrlódás | Fő jellemzők |

|---|---|---|---|

| Aszimmetrikus ajak | 2-4% | 0.8-1.5% | Optimalizált érintkezési geometria |

| Hasított gyűrű | 1-3% | 0.5-1.0% | Csökkentett érintkezési nyomás |

| Rugós töltésű | 3-5% | 1.0-2.0% | Egyenletes tömítőerő |

| Többkomponensű | 1-2% | 0.3-0.8% | Speciális anyagok |

Nagy teljesítményű jellemzők

Tervezési innovációk:

- Mikrotexturált felületek: Csökkentse az érintkezési felületet 40-60%-vel

- Aszimmetrikus profilok: A nyomáselosztás optimalizálása

- Integrált kenés: Beépített súrlódáscsökkentés

- Moduláris felépítés: Cserélhető kopó alkatrészek

Teljesítménynövelés:

- Felületkezelés: Súrlódási együttható csökkentése

- Precíziós gyártás: A magas foltok kiküszöbölése

- Minőségi anyagok: Következetes teljesítmény

- Szigorú tesztelés: Ellenőrzött teljesítményadatok

Alkalmazás-specifikus megoldások

Precíziós pozicionálási alkalmazások:

- Rendkívül alacsony súrlódás: <1% elszakadási súrlódás

- Következetes teljesítmény: Minimális eltérés az élettartam során

- Nagy felbontás: Sima mikro-mozgások

- Hosszú élettartam: >10 millió ciklus

Nagy sebességű alkalmazások:

- Minimális futási súrlódás: <0.5% üzemi sebességnél

- Hőmérséklet-stabilitás: Nagy sebességnél is fenntartott teljesítmény

- Kopásállóság: Meghosszabbított élettartam

- Rezgéscsillapítás: Zökkenőmentes működés

Egyedi pecsétfejlesztés

A Beptónál egyedi tömítéseket fejlesztünk extrém követelményekre:

- Alkalmazáselemzés az optimális kialakítás meghatározása

- Prototípus fejlesztés teljesítményvizsgálattal

- Gyártási hitelesítés a minőségi konzisztencia biztosítása

- Folyamatos támogatás a teljesítmény optimalizálásához

Lisának, egy kaliforniai félvezetőberendezés-gyártó cég tervezőmérnökének ultraprecíz pozicionálásra volt szüksége, minimális súrlódással. Egyedi Bepto tömítéskialakításunk <1% szakítási súrlódást ért el, lehetővé téve a berendezés számára, hogy megfeleljen a nanométeres szintű pozicionálási követelményeknek. 🔬

Hogyan optimalizálhatja a tömítés kiválasztását a teljes rendszersúrlódás minimalizálása érdekében?

A tömítés kiválasztásának optimalizálása az alkalmazási követelmények, az üzemi feltételek és a teljesítményprioritások szisztematikus elemzését igényli a rendszer teljes súrlódásának minimalizálása érdekében.

A teljes rendszer súrlódásának optimalizálása magában foglalja az összes súrlódási forrás elemzését, beleértve a dugattyútömítéseket (összesen 40-60%), a rúdtömítéseket (20-30%), a vezetőelemeket (15-25%), és olyan tömítéskombinációk kiválasztását, amelyek minimalizálják a kumulatív súrlódást a tömítési teljesítmény fenntartása mellett, a megfelelő optimalizálással 50-70%-tel csökkentve a rendszer teljes súrlódását és 30-50%-tel a levegőfogyasztást a standard tömítéscsomagokhoz képest.

A rendszer súrlódásának elemzése

Súrlódási forrás lebontása:

| Komponens | Súrlódási hozzájárulás | Optimalizálási potenciál | A teljesítményre gyakorolt hatás |

|---|---|---|---|

| Dugattyútömítések | 40-60% | Magas | Mozgás simasága |

| Rúdtömítések | 20-30% | Közepes | Szivárgás vs. súrlódás |

| Vezető perselyek | 15-25% | Közepes | Igazítási stabilitás |

| Belső alkatrészek | 5-15% | Alacsony | Általános hatékonyság |

Kiválasztási módszertan

Optimalizálási folyamat:

- Határozza meg a követelményeket: Sebesség, pontosság, nyomás, környezet

- A terhelési feltételek elemzése: Erők, nyomások, hőmérsékletek

- Értékelje a tömítési lehetőségeket: Anyagok, kialakítások, konfigurációk

- Számítsa ki a teljes súrlódást: Az összes súrlódási forrás összege

- Érvényesítse a teljesítményt: Tesztelés és ellenőrzés

Teljesítményprioritások:

| Alkalmazás típusa | Elsődleges aggodalom | Pecsét kiválasztási fókusz |

|---|---|---|

| Precíziós pozicionálás | Súrlódás | Rendkívül alacsony leszakadási súrlódás |

| Nagy sebességű kerékpározás | Hatékonyság | Minimális futási súrlódás |

| Nehéz teherbírású szolgáltatás | Tartósság | Kiegyensúlyozott súrlódás/életkor |

| Költségérzékeny | Közgazdaságtan | Optimalizált teljesítmény/költség |

Súrlódáscsökkentő stratégiák

Szisztematikus megközelítés:

- Tömítőanyag-frissítés: Fejlett vegyületek

- Geometriai optimalizálás: Csökkentett érintkezési felület

- Felületkezelés: Súrlódáscsökkentő bevonatok

- A kenés fokozása: Jobb kenőanyag-szállítás

- Rendszerintegráció: Összehangolt alkatrész kiválasztás

Teljesítmény érvényesítés

Vizsgálati módszerek:

- Súrlódásmérés: A tényleges teljesítmény számszerűsítése

- Ciklikus tesztelés: Hosszú távú konzisztencia ellenőrzése

- Környezeti vizsgálatok: A hőmérséklet/nyomás teljesítményének megerősítése

- Helyszíni érvényesítés: Teljesítményellenőrzés a valós világban

Bepto optimalizálási szolgáltatások

Átfogó súrlódásoptimalizálást biztosítunk:

- Rendszerelemzés az összes súrlódási forrás azonosítása

- Útmutató a tömítés kiválasztásához bevált módszereken alapul

- Egyedi pecsétfejlesztés extrém követelmények esetén

- Teljesítménytesztelés az optimalizálási eredmények validálása

David, egy texasi élelmiszer-feldolgozó berendezéseket gyártó vállalat projektmenedzsere, a hengerek teljesítményének következetlenségével küzdött. A Bepto rendszeroptimalizálásunk 65%-tel csökkentette a teljes súrlódását, javítva a termékminőséget és 40%-tel csökkentve a karbantartást. 🍕

Következtetés

A megfelelő dugattyútömítés kialakítása jelentősen befolyásolja a rendszer súrlódását, a modern, alacsony súrlódású tömítések csökkentik a kitörési és futási súrlódást, miközben javítják a pozicionálási pontosságot, az energiahatékonyságot és a rendszer általános teljesítményét.

GYIK a dugattyútömítés kialakításáról és a súrlódásról

K: Mi a leghatékonyabb módja a meglévő hengereknél a kitörési súrlódás csökkentésének?

A leghatékonyabb megközelítés az alacsony súrlódású tömítőanyagokra, például a korszerű PTFE-keverékekre való átállás, amelyek 60-80%-vel csökkenthetik a leszakadási súrlódást. Ez gyakran minimális módosításokat igényel a meglévő hengereken, miközben azonnali teljesítményjavulást biztosít.

K: Honnan tudom, hogy a hengerem súrlódása túl magas-e az alkalmazásomhoz?

A túlzott súrlódás jelei közé tartozik a rángatózó mozgás, a következetlen pozicionálás, a vártnál nagyobb levegőfogyasztás és a lassú ciklusidő. Ha a kitörési erő meghaladja a működtető erő 10% értékét, vagy ha ragadós-csúszós viselkedést tapasztal, akkor súrlódásoptimalizálásra van szükség.

K: Az alacsony súrlódású tömítések fenntarthatják a megfelelő tömítési teljesítményt?

Igen, a modern, alacsony súrlódású tömítéseket úgy tervezték, hogy a súrlódás minimalizálása mellett kiváló tömítettséget biztosítsanak. A fejlett anyagok és az optimalizált geometria alacsony súrlódást és megbízható tömítést biztosít több millió cikluson keresztül, ha az alkalmazáshoz megfelelően választják ki.

K: Mennyi a tipikus megtérülési ideje az alacsony súrlódású tömítésekre való átállásnak?

A legtöbb alkalmazás 6-18 hónapon belül megtérül a csökkentett levegőfogyasztás, a megnövekedett termelékenység és az alacsonyabb karbantartási költségek révén. A nagy ciklusú alkalmazások gyakran 3-6 hónap alatt megtérülnek a jelentős energiamegtakarításnak köszönhetően.

K: Hogyan változik a tömítés súrlódása a henger élettartama során?

A jól megtervezett, alacsony súrlódású tömítések élettartamuk alatt egyenletes teljesítményt nyújtanak, a súrlódás jellemzően csak 10-20% növekszik, mielőtt cserére lenne szükség. A rossz tömítés kialakításánál a súrlódás 100-200% közötti növekedést tapasztalhat, ami azonnali csere szükségességét jelzi.

-

Ismerje meg a stick-slip jelenséget és azt, hogy hogyan okoz rángatózó mozgást a mechanikai rendszerekben. ↩

-

Ismerje meg a PTFE-vegyületek tulajdonságait, és azt, hogy miért használják őket alacsony súrlódású alkalmazásokban. ↩

-

Fedezze fel a súrlódási együttható fogalmát és a mérésére használt módszereket. ↩

-

Értse meg az aszimmetrikus ajakos tömítések mögött meghúzódó tervezési elveket és azt, hogyan optimalizálják a tömítési teljesítményt. ↩

-

Olvasson el egy részletes útmutatót arról, hogyan csökkentheti jelentősen a súrlódást a mikrotextúrázott felületek. ↩