Több gyártó alkatrészeit használó pneumatikus rendszerek karbantartásának összetettségével küzd? Sok karbantartási és mérnöki szakember a kompatibilitási problémák, egyéni megoldások és túlzott készlethiány frusztráló körforgásában találja magát, amikor különböző márkájú alkatrészek integrálásával vagy cseréjével próbálkozik.

Hatékony több márkás kompatibilitás a rúd nélküli henger rendszerek egyesítik a stratégiai interfész-adaptációt, a precíziós sínmódosítási technikákat és az intelligens vezérlőjel-átalakítást - lehetővé téve a 85-95% keresztkompatibilitást a főbb gyártók között, miközben 30-45%-vel csökkenti a pótalkatrész-készletet és 20-35%-vel csökkenti a csereköltségeket.

Nemrégiben egy gyógyszergyártóval dolgoztam együtt, aki három különböző márkájú rúd nélküli palackhoz külön alkatrészkészletet tartott fenn a létesítményeiben. Az alábbiakban vázolt kompatibilitási megoldások bevezetése után 42%-tal konszolidálták a készletüket, 78%-tal csökkentették a sürgősségi rendeléseket, és 23%-tal csökkentették a pneumatikus rendszer karbantartási költségeit. Ezek az eredmények gyakorlatilag bármilyen ipari környezetben elérhetőek, ha a megfelelő kompatibilitási stratégiákat megfelelően alkalmazzák.

Tartalomjegyzék

- Hogyan szüntethetik meg a Festo-SMC interfész adapterek a kompatibilitási akadályokat?

- Milyen sínméret-adaptációs technikák teszik lehetővé a márkafüggetlen szerelést?

- Milyen vezérlőjel-átalakítási módszerek biztosítják a zökkenőmentes integrációt?

- Következtetés

- GYIK a többmárkás kompatibilitásról

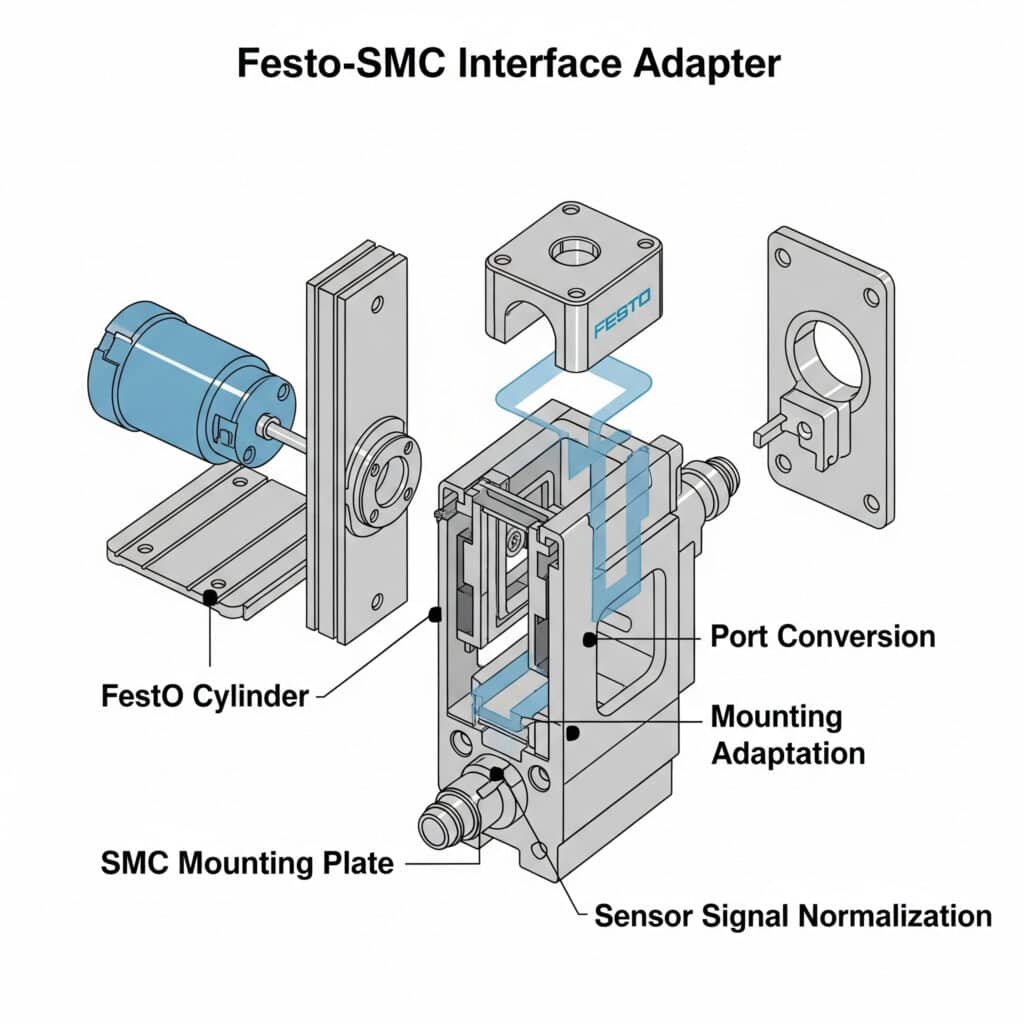

Hogyan szüntethetik meg a Festo-SMC interfész adapterek a kompatibilitási akadályokat?

Az olyan nagy gyártók, mint a Festo és az SMC közötti interfész-kompatibilitás az egyik leggyakoribb kihívást jelenti a pneumatikus rendszerek karbantartása és frissítése során.

A hatékony Festo-SMC interfész-adaptáció egyesíti a szabványosított portkonverziót, a szerelési minta adaptációját és az érzékelőjelek normalizálását - lehetővé téve a közvetlen cserekompatibilitást a 85-90% gyakori rúd nélküli hengeralkalmazásokhoz, miközben az egyedi megoldásokhoz képest 60-75%-tel csökkenti a telepítési időt.

A különböző iparágakban márkafüggetlen kompatibilitási megoldások megvalósítása során azt tapasztaltam, hogy a legtöbb szervezet drága egyedi gyártáshoz vagy teljes rendszercseréhez folyamodik, amikor interfész-összeférhetetlenséggel szembesül. A kulcs a szabványosított adaptációs megoldások megvalósítása, amelyek az összes kritikus interfészpontot érintik, miközben fenntartják a rendszer teljesítményét.

Átfogó interfész adaptációs keretrendszer

A hatékony interfész adaptációs stratégia ezeket az alapvető elemeket tartalmazza:

1. Pneumatikus port átalakítás

A szabványosított portadaptáció biztosítja a megfelelő csatlakozást:

Portméret és menetes szabványosítás

- Gyakori kikötő-átalakítások:

Festo G1/8 az SMC M5-hez1

SMC Rc1/4 a Festo G1/4-re

Festo G3/8 az SMC Rc3/8-ra

- Szálkompatibilis megoldások:

Közvetlen menetadapterek

Menetátalakító betétek

Csere portblokkokKikötő orientáció Adaptáció

- Orientációs különbségek:

Axiális vs. radiális nyílások

Kikötőtávolság-változások

Port szögkülönbségek

- Alkalmazkodási megoldások:

Szögletes adapterek

Többnyílású elosztók

Orientációs átalakító blokkokÁramlási kapacitás illesztés

- Áramláskorlátozási megfontolások:

A minimális áramlási követelmények betartása

A túlzott korlátozás megelőzése

Eredeti teljesítményhez igazodó teljesítmény

- Végrehajtási megközelítések:

Közvetlen áramlási útvonal kialakítása

Minimális korlátozású adapterek

Kompenzáló portméretezés

2. Szerelési interfész szabványosítása

A fizikai szerelési adaptáció biztosítja a megfelelő telepítést:

Szerelési minta átalakítása

- Közös szerelési különbségek:

Festo 25 mm-es mintázat az SMC 20 mm-es mintázatra

SMC 40 mm-es minta a Festo 43 mm-es mintára

Márkaspecifikus lábtartó minták

- Alkalmazkodási megközelítések:

Univerzális szerelőlemezek

Csúcsozott alkalmazkodási konzolok

Állítható rögzítő rendszerekTerhelhetőségi megfontolások

- Szerkezeti követelmények:

A terhelhetőségi értékek fenntartása

A megfelelő támogatás biztosítása

A kitérés megakadályozása

- Végrehajtási stratégiák:

Nagy szilárdságú adapter anyagok

Megerősített rögzítési pontok

Elosztott terhelési tervekIgazítási pontosság

- Igazítási megfontolások:

Középvonal elhelyezése

Szögletes igazítás

Magasság beállítása

- Precíziós adaptációs módszerek:

Megmunkált adapterfelületek

Állítható igazítási funkciók

Referencia élek megőrzése

3. Érzékelő és visszacsatolás integrálása

A megfelelő érzékelő-kompatibilitás biztosítása:

Érzékelő szerelés adaptáció

- Kapcsolószerelési különbségek:

T-nyílás vs. C-nyílás kialakítás2

Fecskefarok vs. négyszögletes profilok

Márkaspecifikus rögzítő rendszerek

- Alkalmazkodási megoldások:

Univerzális érzékelőtartók

Profil átalakító adapterek

Többféle szabványú szerelősínekJelkompatibilitás

- Elektromos különbségek:

Feszültségszabványok

Jelenlegi követelmények

Jel polaritás

- Alkalmazkodási megközelítések:

Jelkondicionáló adapterek

Feszültségátalakító modulok

Polaritáskorrekciós interfészekVisszajelzés pozíció korreláció

- Helyzetérzékelési kihívások:

Kapcsolási pontok közötti különbségek

Távolságváltozások érzékelése

Hiszterézis különbségek

- Kompenzációs módszerek:

Állítható pozíciójú adapterek

Programozható kapcsolási pontok

Kalibrációs referenciarendszerek

Végrehajtási módszertan

A hatékony interfész-adaptáció megvalósításához kövesse ezt a strukturált megközelítést:

1. lépés: Összeegyeztethetőségi értékelés

Kezdje a kompatibilitási követelmények átfogó megértésével:

Komponens dokumentáció

- Dokumentálja a meglévő komponenseket:

Modellszámok

Műszaki adatok

Kritikus dimenziók

Teljesítménykövetelmények

- Azonosítsa a csere lehetőségeit:

Közvetlen egyenértékűek

Funkcionális egyenértékek

Frissített alternatívákInterfész-elemzés

- Dokumentálja az összes kapcsolódási pontot:

Pneumatikus csatlakozások

Szerelési minták

Érzékelő rendszerek

Vezérlő interfészek

- Kompatibilitási hiányosságok azonosítása:

Méretbeli különbségek

Szál variációk

Orientációs különbségek

Jelzési inkompatibilitásokTeljesítménykövetelmények

- Dokumentálja a kritikus paramétereket:

Áramlási követelmények

Nyomásra vonatkozó előírások

Válaszidő igénye

Pontossági követelmények

- Teljesítménykritériumok megállapítása:

Elfogadható alkalmazkodási veszteségek

Kritikus karbantartási paraméterek

Alapvető teljesítménymutatók

2. lépés: Adapter kiválasztása és tervezése

Átfogó alkalmazkodási stratégia kidolgozása:

Szabványos adapter értékelése

- Kutassa fel a rendelkezésre álló megoldásokat:

A gyártó által biztosított adapterek

Harmadik fél szabványos adapterei

Univerzális alkalmazkodási rendszerek

- A teljesítményre gyakorolt hatás értékelése:

Áramláskorlátozó hatások

A nyomásesés következményei

Válaszidő változásokEgyedi adapter tervezés

- Specifikációk kidolgozása:

Kritikus dimenziók

Anyagi követelmények

Teljesítmény paraméterek

- Részletes tervek készítése:

CAD modellek

Gyártási rajzok

Összeszerelési útmutatóHibrid megoldás fejlesztése

- Kombinálja a szabványos és egyéni elemeket:

Szabványos pneumatikus adapterek

Egyedi szerelési interfészek

Hibrid érzékelő megoldások

- Optimalizálja a teljesítményt:

Az áramlási korlátozások minimalizálása

Megfelelő igazítás biztosítása

Az érzékelő pontosságának fenntartása

3. lépés: Végrehajtás és validálás

Az adaptációs terv végrehajtása megfelelő validálással:

Ellenőrzött végrehajtás

- Telepítési eljárás kidolgozása:

Lépésről-lépésre útmutató

Szükséges eszközök

Kritikus kiigazítások

- Ellenőrzési folyamat létrehozása:

Szivárgásvizsgálati eljárás

Igazítás ellenőrzése

TeljesítménytesztelésTeljesítmény érvényesítés

- Vizsgálat üzemi körülmények között:

Teljes nyomástartomány

Különböző áramlási követelmények

Dinamikus működés

- Ellenőrizze a kritikus paramétereket:

Ciklusidő

Pozíció pontossága

Válasz jellemzőiDokumentáció és szabványosítás

- Részletes dokumentáció készítése:

Megépült állapotban lévő rajzok

Alkatrészjegyzékek

Karbantartási eljárások

- Szabványok kidolgozása:

Jóváhagyott adapter specifikációk

Telepítési követelmények

Teljesítménybeli elvárások

Valós világbeli alkalmazás: Gyógyszergyártás

Az egyik legsikeresebb interfész-adaptációs projektemet egy gyógyszergyártó cégnél valósítottam meg, amelynek létesítményei három országban működtek. A kihívások közé tartoztak:

- Festo és SMC rúd nélküli hengerek keveréke a gyártósorokon

- Túlzott pótalkatrész-készlet

- Hosszú átfutási idő a cserékre

- Következetlen karbantartási eljárások

Átfogó alkalmazkodási stratégiát hajtottunk végre:

Összeegyeztethetőségi értékelés

- Dokumentált 47 különböző rúd nélküli henger konfiguráció

- 14 kritikus interfészváltozatot azonosított

- Meghatározott teljesítménykövetelmények

- Meghatározott szabványosítási prioritásokAdaptációs megoldás fejlesztése

- Szabványosított portadapterek létrehozása a gyakori átalakításokhoz

- Kifejlesztett univerzális szerelőlapok

- Tervezett érzékelőtartó adaptációs rendszer

- Átfogó konverziós dokumentáció létrehozásaVégrehajtás és képzés

- Megoldások végrehajtása a tervezett karbantartás során

- Létrehozott részletes telepítési eljárások

- Gyakorlati képzés

- Kialakított teljesítmény-ellenőrzési protokollok

Az eredmények átalakították a karbantartási műveleteiket:

| Metrikus | Az adaptáció előtt | Az adaptáció után | Fejlesztés |

|---|---|---|---|

| Egyedi pótalkatrészek | 187 tétel | 108 tétel | 42% csökkentés |

| Sürgősségi utasítások | 54 évente | 12 évente | 78% csökkentés |

| Átlagos csereidő | 4,8 óra | 1,3 óra | 73% csökkentés |

| Karbantartási költség | $342,000 évente | $263,000 évente | 23% csökkentés |

| Keresztirányúan képzett technikusok | 40% személyzet | 90% személyzet | 125% növekedés |

A legfontosabb felismerés annak felismerése volt, hogy a stratégiai interfész-adaptáció kiküszöbölheti a márkaspecifikus karbantartási megközelítések szükségességét. A szabványosított adaptációs megoldások bevezetésével képesek voltak a különböző pneumatikus rendszereiket egységes platformként kezelni, ami jelentősen javította a karbantartás hatékonyságát és csökkentette a költségeket.

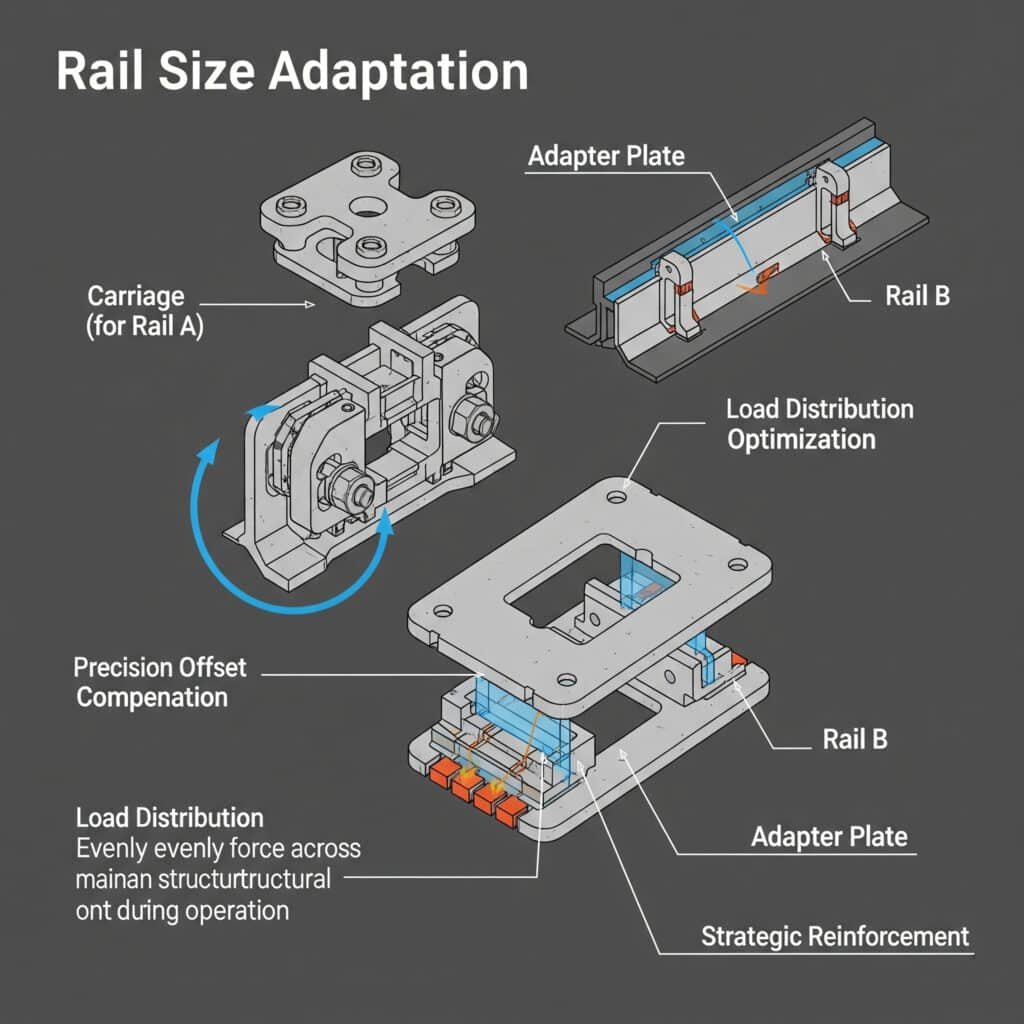

Milyen sínméret-adaptációs technikák teszik lehetővé a márkafüggetlen szerelést?

A pneumatikus márkák közötti sínméretbeli különbségek jelentik a márkák közötti kompatibilitás egyik legnagyobb kihívását, de stratégiai alkalmazkodási technikákkal hatékonyan kezelhetők.

A hatékony sínméret-adaptáció a precíziós szerelési eltolás kompenzációt, a terheléselosztás optimalizálását és a stratégiai megerősítési technikákat kombinálja - lehetővé teszi a közvetlen cserekompatibilitást a különböző sínprofilok között, miközben megőrzi az eredeti teherbírás 90-95% értékét, és biztosítja a megfelelő igazítást és működést.

Miután különböző alkalmazásokban márkafüggetlen sínadaptációkat hajtottam végre, azt tapasztaltam, hogy a legtöbb szervezet a sínméretbeli különbségeket a kompatibilitás leküzdhetetlen akadályának tekinti. A kulcs a stratégiai adaptációs technikák végrehajtása, amelyek mind a méretbeli, mind a szerkezeti szempontokat figyelembe veszik, miközben fenntartják a rendszer teljesítményét.

Átfogó vasúti alkalmazkodási keretrendszer

A hatékony vasúti alkalmazkodási stratégia a következő alapvető elemeket tartalmazza:

1. Méretelemzés és kompenzáció

A pontos méretadaptáció biztosítja a megfelelő illeszkedést és működést:

Profil dimenzió feltérképezése

- Kritikus dimenziók:

Sínszélesség és magasság

Szerelési furatminta

Csapágyfelület helyei

Teljes burkolat méretei

- Közös márkakülönbségek:

Festo 25mm vs. SMC 20mm

SMC 32mm vs. Festo 32mm (különböző profilok)

Festo 40mm vs. SMC 40mm (eltérő rögzítés)Szerelőnyílás-adaptáció

- Lyukmintázatbeli különbségek:

Távolságváltozások

Átmérőbeli különbségek

Süllyesztett furat specifikációi

- Alkalmazkodási megközelítések:

Hasított rögzítőfuratok

Mintaátalakító lemezek

Többmintás fúrásKözépvonal- és magassági kompenzáció

- Igazítási megfontolások:

Középvonal elhelyezése

Működési magasság

Véghelyzet beállítása

- Kompenzációs módszerek:

Precíziós távtartók

Megmunkált adapterlemezek

Állítható rögzítő rendszerek

2. Terhelhetőségi optimalizálás

A szerkezeti integritás biztosítása különböző sínméretekben:

Terheléseloszlás elemzés

- Terhelésátviteli megfontolások:

Statikus terhelési útvonalak

Dinamikus erőeloszlás

Momentum terhelés kezelése

- Optimalizálási megközelítések:

Elosztott szerelési pontok

Terheléselosztó kialakítások

Megerősített átadási pontokAnyagkiválasztás és optimalizálás

- Anyagi megfontolások:

Szilárdsági követelmények

Súlykorlátozások

Környezeti tényezők

- Kiválasztási stratégiák:

Nagy szilárdságú alumínium a szabványos terhelésekhez

Acél nagy terhelésű alkalmazásokhoz

Kompozit anyagok speciális követelményekhezSzerkezeti megerősítési technikák

- Megerősítésre van szükség:

Span támogatás

Elhajlás megelőzése

Rezgéscsillapítás

- Végrehajtási módszerek:

Bordázott adapterek

Szerkezeti gyűrődések

Teljes hosszúságú tartórendszerek

3. Csapágy interfész adaptáció

A megfelelő mozgás és alátámasztás biztosítása:

Csapágyfelület kompatibilitás

- Felületi különbségek:

Profil geometria

Felületkezelés

Keménységi előírások

- Alkalmazkodási megközelítések:

Precíziós megmunkálású interfészek

Csapágybetétes rendszerek

Felületkezelés megfelelőDinamikus igazítás megőrzése

- Igazítási megfontolások:

Futó párhuzamosság

Terhelés okozta alakváltozás

Hőtágulási hatások

- Konzerválási módszerek:

Precíziós megmunkálás

Állítható igazítási funkciók

Vezérelt előfeszítő rendszerekViselési kompenzációs stratégiák

- Kopási szempontok:

Különböző kopási sebességek

Karbantartási időközök

Kenési követelmények

- Kompenzációs megközelítések:

Keményített kopófelületek

Cserélhető kopóelemek

Optimalizált kenési rendszerek

Végrehajtási módszertan

A hatékony vasúti alkalmazkodás megvalósításához kövesse ezt a strukturált megközelítést:

1. lépés: Részletes méretelemzés

Kezdje a méretkövetelmények átfogó megértésével:

Meglévő rendszerdokumentáció

- Mérje meg a kritikus méreteket:

Sínprofil méretei

Szerelési furatminták

Működési terület

Engedélyezési követelmények

- Dokumentálja a teljesítményparamétereket:

Terhelhetőség

Sebességre vonatkozó követelmények

Precíziós igények

Várható élettartamA csere rendszer specifikációi

- Dokumentumcsere méretei:

A sínprofilra vonatkozó előírások

Szerelési követelmények

Működési paraméterek

Teljesítményre vonatkozó előírások

- Méretbeli különbségek azonosítása:

Szélesség- és magasságváltozatok

Szerelési mintázatbeli különbségek

Csapágyfelület-változásokAlkalmazkodási követelmény meghatározása

- Az alkalmazkodási szükségletek meghatározása:

Méretkompenzációs követelmények

Szerkezeti megfontolások

Teljesítménymegőrzési igények

- Kritikus paraméterek megállapítása:

Igazítási tűrések

Terhelhetőségi követelmények

Működési előírások

2. lépés: Adaptáció tervezése és kivitelezése

Átfogó alkalmazkodási megoldás kidolgozása:

Koncepcionális tervezés fejlesztése

- Adaptációs koncepciók létrehozása:

Közvetlen szerelési adapterek

Közbenső lemezkialakítások

Strukturális alkalmazkodási megközelítések

- A megvalósíthatóság értékelése:

Gyártás összetettsége

Telepítési követelmények

Teljesítményre gyakorolt hatásRészletes mérnöki tervezés

- Részletes tervek kidolgozása:

CAD modellek

Szerkezeti elemzés

Tolerancia halmozás3 tanulmányok

- Optimalizálja a teljesítményt:

Anyagválasztás

Szerkezeti optimalizálás

SúlycsökkentésPrototípus és tesztelés

- Hitelesítési prototípusok létrehozása:

3D nyomtatott koncepció modellek

Megmunkált próbadarabok

Teljes körű prototípusok

- Teljesítménytesztek elvégzése:

Illesztés ellenőrzése

Terhelési tesztelés

Működési hitelesítés

3. lépés: Végrehajtás és dokumentáció

Az adaptációs terv végrehajtása megfelelő dokumentációval:

Gyártás és minőségellenőrzés

- Gyártási előírások kidolgozása:

Anyagi követelmények

Megmunkálási tűrések

Felületre vonatkozó előírások

- Minőségellenőrzés kialakítása:

Ellenőrzési követelmények

Elfogadási kritériumok

Dokumentációs igényekTelepítési eljárás fejlesztése

- Részletes eljárások létrehozása:

Lépésről-lépésre útmutató

Szükséges eszközök

Kritikus kiigazítások

- Ellenőrzési módszerek kidolgozása:

Igazítás ellenőrzése

Terhelési tesztelés

Működési ellenőrzésDokumentáció és képzés

- Készítsen átfogó dokumentációt:

Megépült állapotban lévő rajzok

Telepítési útmutatók

Karbantartási eljárások

- Képzési anyagok kidolgozása:

Telepítési képzés

Karbantartási utasítás

Hibaelhárítási útmutatók

Valós világbeli alkalmazás: Autóipari alkatrészgyártás

Az egyik legsikeresebb vasúti adaptációs projektemet egy autóipari alkatrészgyártó cég számára végeztem. A kihívások közé tartozott:

- Az elöregedő Festo rendszerek fokozatos cseréje új SMC hengerekre

- Kritikus gyártósor, amelyet nem lehetett átfogóan átalakítani

- Pontos pozicionálási követelmények

- Nagy ciklusszámú működés

Átfogó vasúti alkalmazkodási stratégiát hajtottunk végre:

Részletes elemzés

- Dokumentált meglévő Festo 32 mm-es sínrendszer

- Meghatározott SMC 32 mm-es cserehengerek

- Azonosított kritikus méretbeli különbségek

- Meghatározott teljesítménykövetelményekAdaptációs megoldás fejlesztése

- Tervezett precíziós adapterlemezek:

Kompenzáló szerelési minta

Középvonal magasságának beállítása

Megerősített teherátadási pontok

- Létrehozott csapágyfelületi adapterek

Kifejlesztett szerelési szerelvényekVégrehajtás és validálás

- Precíziós alkatrészek gyártása

- A tervezett állásidő alatt végrehajtva

- Átfogó tesztelést végzett

- Dokumentált végleges konfiguráció

Az eredmények felülmúlták a várakozásokat:

| Metrikus | Eredeti specifikáció | Alkalmazás Eredmény | Teljesítmény |

|---|---|---|---|

| Terhelhetőség | 120 kg | 115 kg | 96% karbantartott |

| Helymeghatározási pontosság | ±0,05mm | ±0,05mm | 100% karbantartott |

| Telepítési idő | N/A | 4,5 óra egységenként | A leállítási ablakon belül |

| Ciklusszám | 45 ciklus/perc | 45 ciklus/perc | 100% karbantartott |

| A rendszer élettartama | 10 millió ciklus | Előrejelzett 10+ millió | 100% karbantartott |

A legfontosabb felismerés annak felismerése volt, hogy a sikeres vasúti adaptációhoz mind a méretbeli, mind a szerkezeti szempontok figyelembevételére szükség van. Olyan precíziós adapter-alkatrészek kifejlesztésével, amelyek fenntartották a kritikus igazításokat, miközben megfelelően továbbították a terhelést, képesek voltak egy szakaszos csere stratégiát megvalósítani anélkül, hogy a teljesítményt veszélyeztetnék vagy kiterjedt rendszermódosításokat igényelnének.

Milyen vezérlőjel-átalakítási módszerek biztosítják a zökkenőmentes integrációt?

A különböző pneumatikus márkák közötti vezérlőjel-kompatibilitás a több márka integrációjának egyik leginkább figyelmen kívül hagyott szempontja, pedig a rendszer megfelelő működéséhez elengedhetetlen.

A hatékony vezérlőjel-átalakítás ötvözi a feszültség szabványosítását, a kommunikációs protokollok adaptálását és a visszacsatolási jelek normalizálását - lehetővé téve a különböző vezérlőarchitektúrák zökkenőmentes integrálását, miközben fenntartja az 100% funkcionalitást és kiküszöböli a 95-98% integrációval kapcsolatos problémákat.

Miután különböző alkalmazásokban márkafüggetlen vezérlőintegrációt hajtottam végre, azt tapasztaltam, hogy a legtöbb szervezet kizárólag a mechanikai kompatibilitásra összpontosít, miközben alábecsüli a vezérlőjelekkel kapcsolatos kihívásokat. A kulcs az olyan átfogó jelátalakítási megoldások megvalósítása, amelyek a vezérlő interfész minden aspektusával foglalkoznak.

Átfogó jelátalakítási keretrendszer

A hatékony jelátalakítási stratégia ezeket az alapvető elemeket tartalmazza:

1. Feszültség és áram szabványosítása

A megfelelő elektromos kompatibilitás biztosítása:

Feszültségszint átalakítás

- Közös feszültségkülönbségek:

24VDC vs. 12VDC rendszerek

5VDC logikai vs. 24VDC ipari

Analóg feszültségtartományok (0-10V vs. 0-5V)

- Átalakítási megközelítések:

Közvetlen feszültség átalakítók

Optikailag szigetelt interfészek

Programozható jelkondicionálókJelenlegi jeladaptáció

- Jelenlegi jelváltozások:

4-20mA vs. 0-20mA

Sourcing vs. süllyedő konfigurációk

Hurokból táplált vs. külső tápellátás

- Alkalmazkodási módszerek:

Áramhurok átalakítók

Jelelszigetelő modulok

Konfigurálható adókTápegységgel kapcsolatos megfontolások

- Teljesítményigénybeli különbségek:

Feszültségtűrési tartományok

Jelenlegi fogyasztás

Inrush követelmények

- Alkalmazkodási stratégiák:

Szabályozott tápegységek

Izolációs transzformátorok

Áramkorlátozó védelem

2. Kommunikációs protokoll átalakítás

Különböző kommunikációs szabványok áthidalása:

Digitális protokoll adaptáció

- Protokollbeli különbségek:

Terepi buszváltozatok (Profibus, DeviceNet stb.)

Ipari Ethernet4 (EtherCAT, Profinet stb.)

Saját protokollok

- Átalakítási megoldások:

Protokoll átalakítók

Átjáró eszközök

Multiprotokoll-interfészekSoros kommunikáció szabványosítása

- Soros interfész-változatok:

RS-232 vs. RS-485

TTL vs. ipari szintek

Baud-sebesség és formátumbeli különbségek

- Alkalmazkodási megközelítések:

Soros interfész átalakítók

Formátumfordítók

Baud-sebesség adapterekVezeték nélküli kommunikációs integráció

- Vezeték nélküli szabványok közötti különbségek:

IO-Link vezeték nélküli

Bluetooth ipari

Saját RF rendszerek

- Integrációs módszerek:

Protokoll hidak

Vezeték nélküli-vezetékes átjárók

Több szabványos vezeték nélküli interfész

3. Visszajelzés normalizálása

A megfelelő állapot- és helyzet-visszacsatolás biztosítása:

Kapcsolójelzés szabványosítása

- Kapcsolókimenet-változások:

PNP vs. NPN konfigurációk5

Normálisan nyitott vs. normálisan zárt

2 vezetékes vs. 3 vezetékes kialakítás

- Szabványosítási megközelítések:

Jelátalakítók

Kimeneti konfigurációs adapterek

Univerzális bemeneti interfészekAnalóg visszacsatolás átalakítása

- Analóg jelkülönbségek:

Feszültségtartományok (0-10V, 0-5V, ±10V)

Áramjelek (4-20mA, 0-20mA)

Méretezés és eltolásváltozások

- Átváltási módszerek:

Jelskálázók

Tartomány átalakítók

Programozható adókEncoder és pozíció-visszacsatolás

- Pozíció-visszajelzés-változások:

Inkrementális vs. abszolút kódolók

Impulzusformátumok (A/B, lépés/irány)

Felbontási különbségek

- Alkalmazkodási technikák:

Impulzus formátum konverterek

Felbontási szorzók/osztók

Pozíciós fordítók

Végrehajtási módszertan

A hatékony jelátalakítás megvalósításához kövesse ezt a strukturált megközelítést:

1. lépés: Vezérlőfelület-elemzés

Kezdje a jelkövetelmények átfogó megértésével:

Meglévő rendszerdokumentáció

- Dokumentumellenőrzési jelzések:

Szelepvezérlő jelek

Érzékelő bemenetek

Visszajelzések

Kommunikációs interfészek

- Jelzési specifikációk azonosítása:

Feszültség/áram szintek

Kommunikációs protokollok

Időzítési követelmények

Terhelési előírásokCsere Rendszerkövetelmények

- Dokumentálja az új alkatrészjeleket:

Vezérlési bemeneti követelmények

Kimeneti jel specifikációk

Kommunikációs képességek

Teljesítményigény

- Kompatibilitási hiányosságok azonosítása:

Feszültség/áram eltérések

Protokollbeli különbségek

Csatlakozó inkompatibilitások

Időzítési variációkMűködési követelmények meghatározása

- A kritikus paraméterek meghatározása:

Válaszidőre vonatkozó követelmények

Frissítési ráta igényei

Pontossági követelmények

Megbízhatósági elvárások

- Teljesítménykritériumok megállapítása:

Maximálisan elfogadható késleltetés

Szükséges jelpontosság

Hibamód preferenciák

2. lépés: Konverziós megoldás fejlesztése

Átfogó jelátalakítási stratégia kidolgozása:

Standard átalakító értékelése

- Kutassa fel a rendelkezésre álló megoldásokat:

A gyártó által biztosított átalakítók

Harmadik féltől származó interfész eszközök

Univerzális jelkondicionálók

- A teljesítményképességek értékelése:

Jelzési pontosság

Válaszidő

Megbízhatósági besorolásokEgyedi interfész tervezés

- Specifikációk kidolgozása:

Jelátalakítási követelmények

Környezeti előírások

Integrációs követelmények

- Részletes tervek készítése:

Áramköri tervek

Komponensek kiválasztása

A burkolat specifikációiHibrid megoldás fejlesztése

- Kombinálja a szabványos és egyéni elemeket:

Szabványos jelátalakítók

Egyedi interfész kártyák

Alkalmazásspecifikus programozás

- Optimalizálja a teljesítményt:

Jelkésleltetés minimalizálása

Jelintegritás biztosítása

Megfelelő elkülönítés végrehajtása

3. lépés: Végrehajtás és validálás

Az átalakítási terv végrehajtása megfelelő validálással:

Ellenőrzött végrehajtás

- Telepítési eljárás kidolgozása:

Kapcsolási rajzok

Konfigurációs beállítások

Tesztelési szekvenciák

- Ellenőrzési folyamat létrehozása:

Jelellenőrzési vizsgálatok

Időzítés érvényesítés

Működési tesztelésTeljesítmény érvényesítés

- Vizsgálat üzemi körülmények között:

Normál működés

Maximális terhelési feltételek

Hibaelhárítási forgatókönyvek

- Ellenőrizze a kritikus paramétereket:

Jelzési pontosság

Válaszidő

Megbízhatóság az eltérések mellettDokumentáció és szabványosítás

- Részletes dokumentáció készítése:

Megépítési diagramok

Konfigurációs rekordok

Hibaelhárítási útmutatók

- Szabványok kidolgozása:

Jóváhagyott átalakítói specifikációk

Telepítési követelmények

Teljesítménybeli elvárások

Valós világbeli alkalmazás: Csomagolóberendezés frissítése

Az egyik legsikeresebb jelátalakítási projektemet egy csomagolóberendezés-gyártó cégnél végeztem, amely a Festo-ról SMC-alkatrészekre állt át. A kihívások közé tartoztak:

- Átmenet a Festo szelepcsatlakozókról az SMC szelepcsatlakozókra

- Integráció a meglévő PLC vezérlőrendszerrel

- Pontos időzítési kapcsolatok fenntartása

- Diagnosztikai képességek megőrzése

Átfogó konverziós stratégiát valósítottunk meg:

Vezérlőfelület-elemzés

- Dokumentált meglévő Festo CPX termináljelek

- Meghatározott csere SMC EX600 követelmények

- Azonosított protokoll- és jelkülönbségek

- Meghatározott kritikus időzítési paraméterekKonverziós megoldás fejlesztése

- Tervezett protokoll átalakító terepbuszos kommunikációhoz

- Létrehozott jeladaptációs interfészek analóg érzékelőkhöz

- Kifejlesztett pozíció-visszacsatolás normalizálása

- Diagnosztikai jeltérképezés végrehajtásaVégrehajtás és validálás

- Telepített átalakítási alkatrészek

- Beállított jelek leképezése

- Átfogó tesztelést végzett

- Dokumentált végleges konfiguráció

Az eredmények zökkenőmentes integrációt mutattak:

| Metrikus | Eredeti rendszer | Átalakított rendszer | Teljesítmény |

|---|---|---|---|

| Vezérlési válaszidő | 12ms | 11ms | 8% javítás |

| Pozíció-visszacsatolás pontossága | ±0,1mm | ±0,1mm | 100% karbantartott |

| Diagnosztikai képesség | 24 paraméter | 28 paraméterek | 17% javítás |

| A rendszer megbízhatósága | 99,7% üzemidő | 99.8% üzemidő | 0.1% javulás |

| Integrációs idő | N/A | 8 óra | Menetrend szerint |

A legfontosabb felismerés annak felismerése volt, hogy a sikeres vezérlésintegrációhoz minden jelréteg - teljesítmény, vezérlés, visszacsatolás és kommunikáció - kezelésére szükség van. Egy olyan átfogó konverziós stratégia megvalósításával, amely a formátumok és protokollok adaptálása mellett megőrizte a jelek integritását, képesek voltak a különböző gyártói komponensek közötti zökkenőmentes integrációt megvalósítani, miközben ténylegesen javították a rendszer általános teljesítményét.

Következtetés

A rúd nélküli hengeres rendszerek hatékony, több márka közötti kompatibilitása a stratégiai interfész-adaptáció, a precíziós sínmódosítás és az intelligens vezérlőjel-átalakítás révén jelentős előnyökkel jár a karbantartás hatékonysága, a pótalkatrész-kezelés és a rendszer megbízhatósága terén. Ezek a megközelítések jellemzően azonnali megtérülést eredményeznek a raktárkészlet-szükségletek csökkentése és az egyszerűsített karbantartás révén, miközben hosszú távú rugalmasságot biztosítanak a rendszerfejlesztéshez.

Az ilyen kompatibilitási megoldások több iparágban történő megvalósításával kapcsolatos tapasztalataim legfontosabb tanulsága az, hogy a márkák közötti integráció a megfelelő megközelítéssel teljes mértékben megvalósítható. A szabványosított adaptációs módszerek bevezetésével és átfogó dokumentáció létrehozásával a szervezetek megszabadulhatnak a gyártóspecifikus korlátoktól, és valóban rugalmas pneumatikus rendszereket hozhatnak létre.

GYIK a többmárkás kompatibilitásról

Mi a Festo-SMC kompatibilitás legnagyobb kihívása?

A legnagyobb kihívást az érzékelők rögzítése és a visszajelző jelek eltérései jelentik, amelyek mechanikai alkalmazkodást és jelátalakítást egyaránt igényelnek.

Képesek-e a sínadaptációk ugyanolyan terhelést elviselni, mint az eredeti alkatrészek?

A megfelelően megtervezett sínadaptációk általában fenntartják az eredeti teherbírás 90-95% értékét, miközben biztosítják a megfelelő igazítást és működést.

Mi a jellemző megtérülési idő a többmárkás kompatibilitás megvalósítására?

A legtöbb szervezet 6-12 hónapon belül éri el a teljes megtérülést a raktárköltségek csökkenése és a karbantartási idő csökkenése révén.

Melyik márkákat lehet a legkönnyebben kompatibilissé tenni?

A Festo és az SMC kínálja a legegyszerűbb kompatibilitási utat az átfogó dokumentáció és a hasonló tervezési filozófia miatt.

A jelátalakítók jelentős válaszkésedelmet okoznak?

A modern jelátalakítók jellemzően csak 1-5 ms késleltetést adnak hozzá, ami a legtöbb pneumatikus alkalmazásban elhanyagolható.

-

Részletes útmutatót nyújt az általános ipari csőmenetes szabványokhoz, beleértve a G (BSPP), M (metrikus) és Rc (BSPT) csőmeneteket, amelyek elengedhetetlenek a szivárgásmentes pneumatikus csatlakozások biztosításához. ↩

-

Elmagyarázza a különbségeket a pneumatikus hengerek érzékelőinek felszereléséhez használt T-nyílás és C-nyílás szabványok között, segítve a technikusokat a megfelelő szerelési hardver kiválasztásában. ↩

-

Alapos magyarázatot nyújt a tűréselemzésről (vagy egymásra helyezésről), amely egy kritikus mérnöki módszer, amelyet az alkatrész-tűréseknek az összeállítás végső méreteire és illeszkedésére gyakorolt kumulatív hatásának kiszámítására használnak. ↩

-

Ismerteti az ipari Ethernet alapelveit, a szabványos Ethernet protokollok ipari környezetben történő használatát olyan protokollokkal, amelyek biztosítják az automatizáláshoz szükséges determinizmust és valós idejű vezérlést. ↩

-

Világos útmutatást nyújt a PNP (forrás) és NPN (süllyedés) érzékelő kimeneti típusok közötti különbségről, ami alapvető ismeret az ipari vezérlőáramkörök helyes bekötéséhez. ↩