A szabványos kétállású hengerek korlátozzák az automatizálás rugalmasságát, így a mérnökök kénytelenek bonyolult mechanikus rendszereket vagy drága szervo megoldások1, növelve a költségeket 200-400%-vel és bonyolultabbá téve a karbantartást. A többállású hengerek a közbenső megállásokat mechanikus reteszeléssel, pneumatikus szekvenciával vagy elektronikus helyzetvezérlő rendszerekkel érik el, amelyek pontosan pozícionálják a dugattyút a lökethossz mentén előre meghatározott pozíciókban, lehetővé téve az összetett automatizálási folyamatokat egyetlen működtetővel. A múlt héten segítettem Marcusnak, egy wisconsini csomagolómérnöknek, akinek a válogatórendszeréhez három különböző pozícióra volt szüksége, de küzdött a több hengeres elrendezés bonyolultságával és költségeivel. 🎯

Tartalomjegyzék

- Melyek a többállású hengertechnológiák különböző típusai?

- Hogyan biztosítják a mechanikus rögzítő rendszerek a megbízható pozíciószabályozást?

- Miért a Bepto többállású hengerek az okos választás a komplex automatizáláshoz?

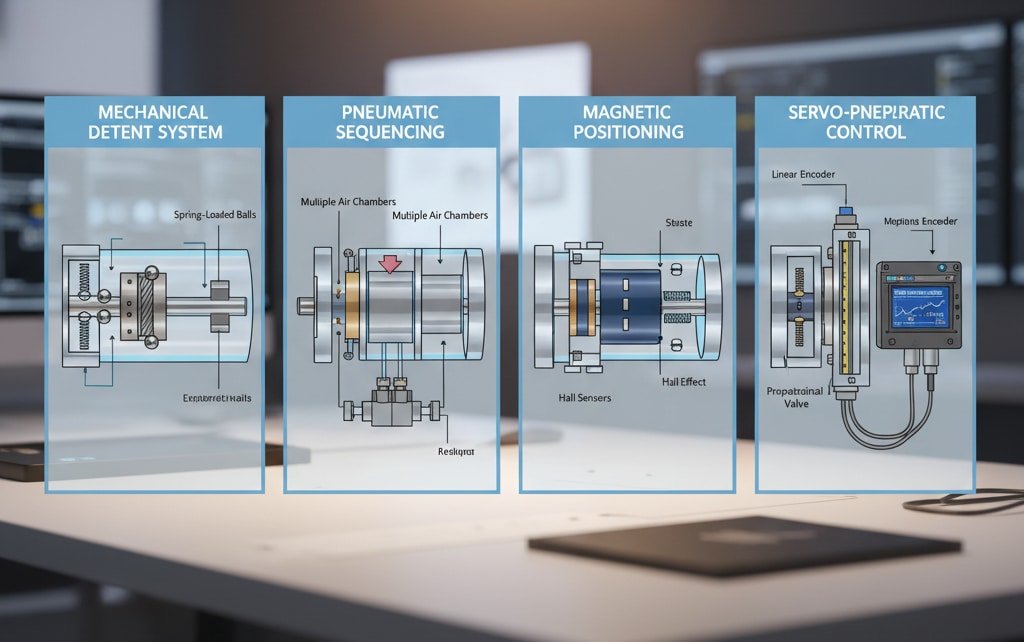

Melyek a többállású hengertechnológiák különböző típusai?

A különböző többpozíciós hengertechnológiák ismerete segít a mérnököknek kiválasztani az optimális megoldást az adott automatizálási követelmények és pontossági igények szerint.

A többállású hengerek mechanikus rögzítő rendszereket használnak rugós golyókkal, pneumatikus szekvenciális vezérlést több légkamrával, mágneses pozicionálást Hall-érzékelőkkel, vagy szervopneumatikus vezérlést elektronikus visszajelzéssel, hogy pontos közbenső megállásokat érjenek el a henger lökete mentén.

Mechanikus rögzítő rendszerek

Rugós golyós reteszelés:

- Precíziós megmunkálású hornyok a dugattyúrúdban

- A rugós golyók reteszelőhelyzetbe kerülnek

- Mechanikus felülbírálási lehetőség vészhelyzeti működéshez

- A pozíciótartáshoz nincs szükség külső energiára

Bütykös reteszelés:

- A forgó bütykös mechanizmus vezérli a pozíció kiválasztását

- Forgónként több reteszelési pozíció

- Nagy tartóerő-képesség

- Alkalmas nagy igénybevételű alkalmazásokhoz

Ék típusú reteszelés:

- A kúpos ékelemek biztosítják a pozicionálást

- Az önzáró kialakítás megakadályozza a sodródást

- Nagy pontosság és megismételhetőség

- Kompakt kialakítás helyszűkös alkalmazásokhoz

Pneumatikus szekvenáló rendszerek

Többkamrás kialakítás:

- Külön légkamrák minden egyes pozícióhoz

- Szekvenciális szelepvezérlés a pozíció kiválasztásához

- Kamránként független nyomásszabályozás

- Zökkenőmentes átmenet a pozíciók között

Kísérleti szekvenálás:

- Kis vezérlőhengerek vezérlik a főhengerek helyzetét

- Csökkentett levegőfogyasztás a többkamráshoz képest

- Gyorsabb válaszidő

- Alacsonyabb költség, mint a teljes többkamrás rendszerek

Elektronikus pozíciószabályozás

| Technológia típusa | Pozíció pontossága | Válaszidő | Teljesítménykövetelmények | Tipikus alkalmazások |

|---|---|---|---|---|

| Mechanikus reteszelés | ±0,1mm | 0,5-1,0 mp | Nincs | Összeszerelés, válogatás |

| Pneumatikus szekvencia | ±0,5 mm | 0,3-0,8 mp | Sűrített levegő | Anyagmozgatás |

| Mágneses pozíció | ±0,05mm | 0,2-0,5 mp | 24V DC | Precíziós összeszerelés |

| Szervopneumatikus | ±0,01mm | 0,1-0,3 mp | 24V DC + visszajelzés | Nagy pontosságú alkalmazások |

Mágneses pozicionáló technológia

- Érintésmentes helyzetérzékelés

- Több mágneses célpont a dugattyún

- Elektronikus pozícióellenőrzés

- Programozható helyzetpontok

Reed kapcsolótáblák:

- Egyszerű be/ki helyzetérzékelés

- Több kapcsoló a henger hossza mentén

- Költséghatékony az alapvető pozicionáláshoz

- Megbízható zord környezetben

Szervo-pneumatikus integráció

Pozíció-visszajelző rendszerek:

- Lineáris kódolók3 pontos helyzetadatokat szolgáltat

- Zárt hurkú vezérlés a pontosság érdekében

- Programozható közbenső pozíciók

- Dinamikus pozícióbeállítási képesség

Arányos szelepvezérlés:

- Változó áramlásszabályozás a sima pozicionáláshoz

- Elektronikus nyomásszabályozás

- Több pozíció programozása

- Integráció a PLC rendszerek4

Marcus csomagolási alkalmazása tökéletesen demonstrálta a többpozíciós technológia szükségességét. Rendszere három pontos pozíciót igényelt: termékfelvétel (25 mm), ellenőrző állomás (75 mm) és végső elhelyezés (125 mm). A hagyományos megoldásokhoz három különálló hengerre vagy bonyolult mechanikus összeköttetésekre lett volna szükség. A mi Bepto mechanikus reteszelőhengerünk mindhárom pozíciót egyetlen, megbízható egységben biztosította! 📦

Hogyan biztosítják a mechanikus rögzítő rendszerek a megbízható pozíciószabályozást?

A mechanikus reteszelőrendszerek robusztus, teljesítményfüggetlen pozicionálást biztosítanak a precíziós mechanikus interfészek révén, amelyek előre meghatározott pozíciókban rögzítik a hengert.

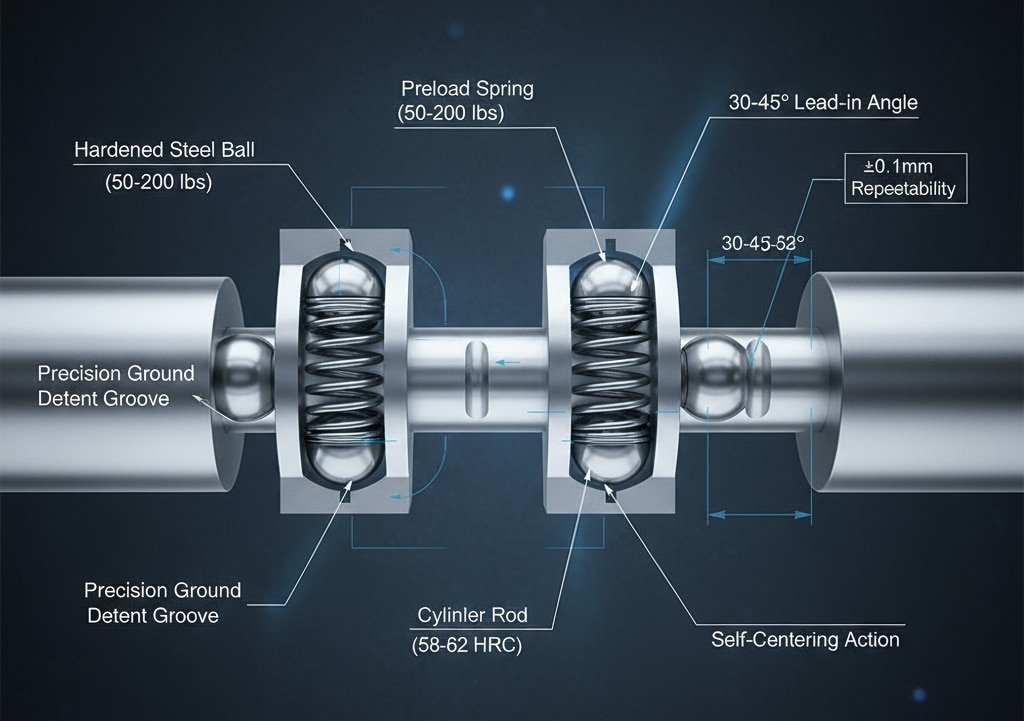

A mechanikus reteszelőrendszerek rugós golyókat vagy ékeket használnak, amelyek a hengerrúdban lévő precíziósan megmunkált hornyokba vagy bevágásokba ütköznek, és a köztes pozíciókban pozitív mechanikus reteszelést biztosítanak nagy ismétlési pontossággal és tartóerővel, külső energia vagy bonyolult vezérlés nélkül.

Rögzítő mechanizmus kialakítása

Golyós reteszelés konfiguráció:

- edzett acélgolyók (jellemzően 6-12 mm átmérőjűek)

- Rugó előfeszítő erő 50-200 font

- Precíziós csiszolású reteszelő hornyok

- Önközpontosító művelet az ismételhetőség érdekében

Eljegyzési geometria:

- 30-45 fokos bevezetési szögek a sima bekapcsolásért

- Teljes sugarú horonyprofil a maximális érintkezésért

- Edzett felületek (58-62 HRC) a kopásállóság érdekében

- Megfelelő távolságok a megbízható működéshez

Pozíciós pontosság és ismételhetőség

Mechanikai pontosság:

- Groove megmunkálási tűrés ±0.025mm

- Golyó átmérő tűrés ±0.0025mm

- Rugóerő konzisztencia ±5%

- Teljes pozíció megismételhetőség ±0,1 mm

A pontosságot befolyásoló tényezők:

- A reteszelőelemek gyártási tűrései

- Kopásminták hosszabb működés során

- A beavatkozási erőt befolyásoló terhelésváltozások

- A hőmérséklet hatása az anyagméretekre

Erőelemzés és tartóerő

Elkötelezettségi erők:

- A rugó előfeszítése határozza meg a bekapcsolási erőt

- A golyó érintkezési felülete befolyásolja a feszültségeloszlást

- A horony geometriája befolyásolja a tartóerőt

- Felülbírálási erő jellemzően 2-3-szoros bekapcsolási erő

Tartóerő számítások:

- Axiális tartóerő = rugóerő × sin(horonyszög)

- Biztonsági tényező jellemzően 3:1 dinamikus terhelések esetén

- A rugóerő változásának hőmérséklet-kompenzációja

- Terhelhetőség ellenőrzése teszteléssel

Tervezési változatok és konfigurációk

| Rögzítő típus | Elérhető pozíciók | Tartóerő | Felülbírálási erő | Legjobb alkalmazások |

|---|---|---|---|---|

| Golyós reteszelés | 2-8 pozíciók | 100-500 font | 200-1000 font | Általános automatizálás |

| Ékzár | 2-4 pozíció | 500-2000 font | 1000-4000 font | Nagy igénybevételű alkalmazások |

| Bütyök reteszelés | 3-12 pozíciók | 200-800 font | 400-1600 font | Többlépcsős folyamatok |

| Mágneses reteszelés | 2-6 pozíciók | 50-300 font | 100-600 font | Tiszta környezet |

Telepítési és beállítási eljárások

Kezdeti beállítás:

- Ellenőrizze a retesz pozíciójának az alkalmazási követelményekkel való összehangolását

- Állítsa be a rugó előfeszítését a megfelelő bekapcsolási erőhöz

- Vészhelyzeti működéshez szükséges felülbírálási erő tesztelése

- Dokumentálja a pozícióbeállításokat a karbantartási referenciákhoz

Karbantartási követelmények:

- A reteszelő horony kopásának időszakos ellenőrzése

- Tavaszi erőellenőrzés évente

- Mozgó alkatrészek kenése

- A kopott reteszelemek cseréje

Gyakori problémák elhárítása

Pozíció sodródás:

- Ellenőrizze a reteszelő horony kopási mintázatát

- Ellenőrizze a rugóerő előírásait

- Ellenőrizze a reteszelő mechanizmus szennyeződését

- A terhelési feltételek értékelése a tartóerő függvényében

Eljegyzési problémák:

- Vizsgálja meg a golyó vagy ék kopását

- A horony felületének ellenőrzése

- Ellenőrizze a megfelelő kenést

- Az összetevők közötti összehangolás értékelése

Környezeti megfontolások

Hőmérsékleti hatások:

- A rugóerő változása a hőmérséklet függvényében

- A záróelemek hőtágulása

- Anyagválasztás a hőmérsékleti tartományhoz

- Kompenzációs technikák szélsőséges körülmények esetén

Szennyezés elleni védelem:

- Tömített reteszelő mechanizmusok piszkos környezethez

- A levegőellátás szűrési követelményei

- Védőburkolatok a külső alkatrészekhez

- Tisztítási eljárások a karbantartáshoz

Jennifer, egy észak-karolinai géptervezőnek megbízható pozicionálásra volt szüksége a hegesztőberendezéséhez, amely zord gyártási környezetben működött. A hagyományos pneumatikus pozicionáló rendszerek a szennyeződések és az áramszünetek miatt nem működtek. Mechanikus rögzítő rendszerünk következetes pozicionálást biztosított az áramellátás állapotától függetlenül, és immunisnak bizonyult a hegesztési környezet káros hatásaira. elektromágneses interferencia5! ⚡

Miért a Bepto többállású hengerek az okos választás a komplex automatizáláshoz?

Fejlett, többpozíciós hengertechnológiánk a precíziós mérnöki munkát, a rugalmas konfigurációs lehetőségeket és a költséghatékony megoldásokat ötvözi az összetett automatizálási kihívások egyszerűsítése érdekében.

A Bepto többpozíciós hengerek precíziós megmunkálású kioldórendszerekkel, testreszabható pozíció-konfigurációkkal, ipari környezetbe való robusztus konstrukcióval és átfogó műszaki támogatással rendelkeznek, és megbízható többpozíciós működést biztosítanak 60% kevesebb költséggel, mint a szervo alternatívák, miközben fenntartják a kiváló pontosságot és tartósságot.

Fejlett műszaki jellemzők

Precíziós gyártás:

- CNC megmunkálású, ±0,01 mm tűréshatárral rendelkező kioldó hornyok

- Edzett és csiszolt reteszfelületek (60+ HRC)

- Precíziósan illeszkedő rugóegységek

- Minőségileg tesztelt pozícióismételhetőség

Testreszabási lehetőségek:

- 2 és 8 pozíció közötti konfigurációk állnak rendelkezésre

- Egyéni pozíciós távolság 10 mm-től 500 mm-ig

- Változó tartóerő 50 és 2000 font között

- Speciális anyagok a zord környezethez

Konfigurációs lehetőségek és rugalmasság

Standard konfigurációk:

- 3 állású hengerek (a legnépszerűbb)

- Egyenlő távolság vagy egyéni pozíciós intervallumok

- Többféle furatméret 1,5″ és 8″ között

- Lökethossz akár 60 hüvelykig

Egyedi megoldások:

- Aszimmetrikus pozíciótávolság

- Pozíciónként változó reteszelési erők

- Speciális szerelési konfigurációk

- Integrált érzékelők és visszajelző rendszerek

Teljesítmény specifikációk

| Hengerfurat | Max pozíciók | Pozíció pontossága | Tartóerő | Üzemi nyomás |

|---|---|---|---|---|

| 1.5″ (40mm) | 6 pozíció | ±0,1mm | 200 font | 80-150 PSI |

| 2.5″ (63mm) | 8 pozíció | ±0,1mm | 400 font | 80-150 PSI |

| 4″ (100mm) | 6 pozíció | ±0,05mm | 800 font | 80-150 PSI |

| 6″ (160mm) | 4 pozíció | ±0,05mm | 1500 font | 80-150 PSI |

Minőségi és megbízhatósági előnyök

Vizsgálati szabványok:

- 5 millió ciklusos élettartam-tesztelés

- A pozíció megismételhetőségének ellenőrzése

- Tartóerő-érvényesítés

- Környezeti tartóssági vizsgálat

Megbízhatósági jellemzők:

- Lezárt reteszelő mechanizmusok

- Korrózióálló anyagok

- Hőmérséklet-stabil rugók

- Szennyezésálló kialakítás

Költséghatékonysági elemzés

Kezdeti beruházási megtakarítás:

- 60% alacsonyabb költség, mint a szervopneumatikus rendszereknél

- 40% kevesebb, mint több hengeres elrendezés

- Csökkentett telepítési bonyolultság

- Alacsonyabb követelményeket támaszt a vezérlőrendszerrel szemben

Működési költségelőnyök:

- A pozíciótartáshoz nincs szükség külső energiára

- Minimális karbantartási követelmények

- Csökkentett pótalkatrész-készlet

- Alacsonyabb energiafogyasztás

Műszaki támogatás és szolgáltatások

Mérnöki segítségnyújtás:

- Alkalmazáselemzés és hengerek méretezése

- Egyedi pozíció konfiguráció kialakítása

- Telepítési és beállítási útmutató

- Hibaelhárítás és optimalizálási támogatás

Dokumentáció és képzés:

- Átfogó telepítési kézikönyvek

- Karbantartási eljárások dokumentációja

- Műszaki képzési programok

- Online támogatási források

Integráció és kompatibilitás

Vezérlőrendszer-integráció:

- Kompatibilis a szabványos pneumatikus szelepekkel

- Opcionális helyzet-visszacsatolási érzékelők

- PLC integrációs képességek

- Szabványos ipari szerelési interfészek

Retrofit alkalmazások:

- A meglévő hengerek közvetlen cseréje

- Szerelési kompatibilitás a főbb márkákkal

- Csatlakozómenetek (NPT, G, M5)

- Egyedi adapter megoldások elérhetőek

Sikertörténetek és alkalmazások

Bizonyított alkalmazások:

- Szerelőszalag pozicionáló rendszerek

- Anyagmozgató berendezések

- Csomagológépek automatizálása

- Vizsgáló és ellenőrző berendezések

Vevői eredmények:

- 95% a helymeghatározó rendszer összetettségének csökkentése

- 80% javulás a ciklusidő konzisztenciájában

- 70% a karbantartási követelmények csökkenése

- 99,9% pozíció megismételhetőségének elérése

A többpozíciós hengertechnológiánk világszerte több mint 800 ügyfél számára forradalmasította az automatizálást, kiküszöbölve az összetett mechanikus rendszerek szükségességét, miközben precíziós pozícionálást biztosít a pneumatikus hengerek költségei mellett. Nem csak hengereket gyártunk - komplett pozicionálási megoldásokat tervezünk, amelyek egyszerűsítik az automatizálást és javítják a termelékenységet! 🚀

Következtetés

A többállású hengerek kiküszöbölik a bonyolult mechanikai rendszereket és a drága szervomegoldásokat, és pontos közbenső pozícionálást biztosítanak egyszerű pneumatikus vezérléssel és megbízható mechanikus működéssel.

GYIK a többállású hengerekről

K: Hány pozíciót biztosíthat egyetlen többpozíciós henger?

A Bepto többpozíciós hengerek a furatmérettől és a lökethosszúságtól függően 2-8 különböző pozíciót biztosítanak. A legtöbb alkalmazásban 3-4 pozíciót használnak a funkcionalitás és a megbízhatóság optimális egyensúlya érdekében, de egyedi igények esetén egyedi konfigurációk is rendelkezésre állnak.

K: Mi történik, ha a henger beragad a pozíciók között?

Mechanikus reteszelő rendszereink tartalmaznak olyan felülbírálási lehetőséget, amely lehetővé teszi a henger kézi vagy pneumatikus erővel történő mozgatását a következő pozícióba. A rugós reteszelésű kialakítás működés közben természetes módon vezeti a dugattyút a legközelebbi stabil pozícióba.

K: A többállású hengerek ugyanolyan terhelést tudnak kezelni, mint a hagyományos hengerek?

Igen, a Bepto többpozíciós hengerek minden pozícióban fenntartják a teljes erőkifejtési képességet. A reteszelő mechanizmus inkább növeli a tartóerőt, mint csökkenti azt, a tartóerő pedig a konfigurációtól függően 200 és 2000 font között mozog.

K: Hogyan programozhatok különböző pozíciókat a meglévő vezérlőrendszeremmel?

A többállású hengerek szabványos pneumatikus szelepekkel és időzítő vezérlőkkel működnek. Minden egyes pozícióhoz meghatározott szelepsorrend és időzítés szükséges. Részletes programozási útmutatókat biztosítunk, és segítünk a vezérlőrendszer integrálásában az Ön egyedi alkalmazásához.

K: Milyen karbantartást igényelnek a többállású hengerzáró rendszerek?

A karbantartás minimális - a reteszek reteszelésének éves ellenőrzése, a mozgó alkatrészek rendszeres kenése és a pozíció pontosságának ellenőrzése. A mechanikus kialakítás kiküszöböli a gyakori kalibrálást vagy cserét igénylő elektronikus alkatrészeket.

-

Fedezze fel, hogyan biztosítják a szervorendszerek a nagy pontosságú mozgásvezérlést az ipari automatizálásban. ↩

-

Ismerje meg a Hall-érzékelők alapelveit és használatukat az érintésmentes pozicionálásban. ↩

-

Fedezze fel, hogyan biztosítják a lineáris kódolók a pontos pozíció-visszacsatolást a zárt hurkú vezérlőrendszerekben. ↩

-

A programozható logikai vezérlők (PLC-k) szerepének megértése az ipari folyamatok irányításában és automatizálásában. ↩

-

Olvasson az elektromágneses interferencia (EMI) okairól és hatásairól ipari környezetben. ↩