Amikor a pneumatikus henger nem fejezi be a lökést, vagy terhelés alatt lassan mozog, a probléma gyakran az elégtelen üzemi nyomásból ered, amely nem képes legyőzni a rendszer ellenállását és a terhelési követelményeket. A minimális üzemi nyomás kiszámításához elemezni kell a teljes erőigényt, beleértve a terhelési erőket, a súrlódási veszteségeket, gyorsulási erők1, és biztonsági tényezők2, majd osztva a hatásos dugattyúfelület3 a megbízható működéshez szükséges minimális nyomás meghatározásához.

A múlt hónapban segítettem Davidnek, egy texasi fémfeldolgozó üzem karbantartási felügyelőjének, akinek a préshengerek nem tudták befejezni a formázási ciklusokat, mert 60 PSI nyomáson működtek, miközben az alkalmazás valójában 85 PSI minimális nyomást igényelt a megbízható működéshez.

Tartalomjegyzék

- Milyen erőket kell figyelembe venni a nyomásszámításokban?

- Hogyan számolja ki a dugattyú effektív területét a különböző henger típusok esetében?

- Milyen biztonsági tényezőket kell alkalmazni a minimumnyomás-számításokban?

- Hogyan ellenőrizhető a számított nyomásigény valós alkalmazásokban?

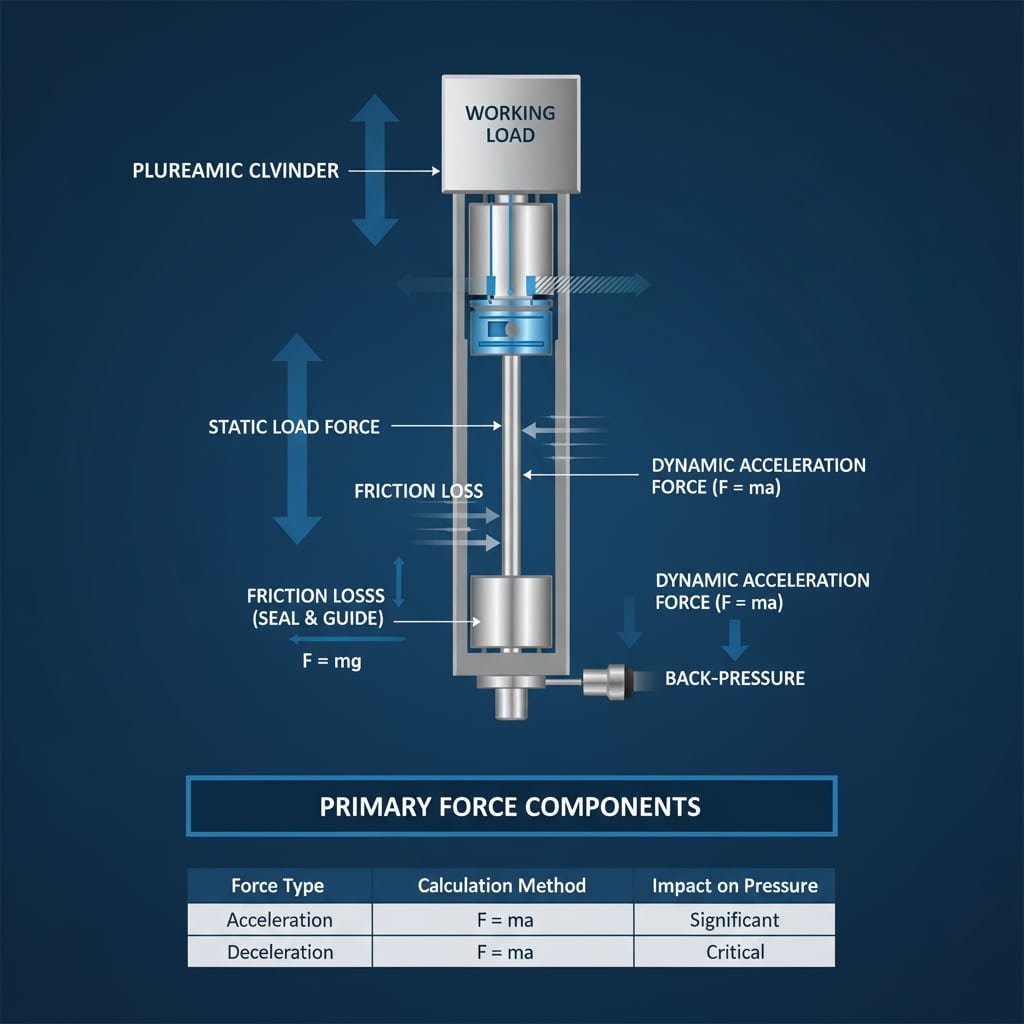

Milyen erőket kell figyelembe venni a nyomásszámításokban? ⚡

Az összes erőösszetevő megértése elengedhetetlen a pontos minimális nyomásszámításhoz, amely biztosítja a palackok megbízható működését.

A teljes erőigény magában foglalja a statikus terhelési erőket, a dinamikus gyorsulási erőket, a tömítések és vezetők súrlódási veszteségeit, ellennyomás4 a kipufogógáz-korlátozásokból és a gravitációs erőkből, amikor a hengerek függőleges irányban működnek, amelyeket a pneumatikus nyomásnak kell legyőznie.

Elsődleges erőkomponensek

Számítsa ki ezeket az alapvető erőelemeket:

Statikus terhelési erők

- Munkaterhelés - a munka elvégzéséhez szükséges tényleges erő

- Szerszám súlya - a csatlakoztatott szerszámok és szerelvények tömege

- Anyagi ellenállás - a munkafolyamatot ellenző erők

- Tavaszi erők - visszatérő rugók vagy ellensúlyozó elemek

Dinamikus erőkövetelmények

| Erő típusa | Számítási módszer | Tipikus tartomány | A nyomásra gyakorolt hatás |

|---|---|---|---|

| Gyorsítás | F = ma | 10-50% statikus | Jelentős |

| Lassítás | F = ma (negatív) | 20-80% statikus | Kritikus |

| Inerciális | F = mv²/r | Változó | Alkalmazásfüggő |

| Hatás | F = impulzus/idő | Nagyon magas | Tervezés korlátozása |

Súrlódási erő elemzése

A súrlódás jelentősen befolyásolja a nyomásigényt:

- Súrlódás a tömítésen - jellemzően 5-15% hengererő

- Súrlódási útmutató - 2-10% a vezető típusától függően

- Külső súrlódás - csúszdákból, csapágyakból vagy vezetőkből

- Súrlódás5 - statikus súrlódás indításkor (gyakran 2x futási súrlódás)

Visszanyomással kapcsolatos megfontolások

A kipufogóoldali nyomás befolyásolja a nettó erőt:

- Kipufogógáz-korlátozások ellennyomás létrehozása

- Áramlásszabályozó szelepek növeli a kipufogógáz nyomását

- Hosszú kipufogóvezetékek nyomásgyarapodást okozhat

- Kipufogók és szűrők ellenállás hozzáadása

Gravitációs hatások

A függőleges hengerorientáció bonyolultabbá teszi a helyzetet:

- Felfelé nyúlva - a gravitáció a mozgással szemben áll (súlyt ad hozzá)

- Visszahúzódás lefelé - a gravitáció segíti a mozgást (súlyt kivonva)

- Vízszintes működés - a főtengelyen semleges gravitáció

- Szögletes berendezések - erőösszetevők kiszámítása

David fémfeldolgozó üzemében hiányos formázási ciklusokat tapasztaltak, mert csak a statikus formázási terhelést számították ki, de figyelmen kívül hagyták a megfelelő formázási sebesség eléréséhez szükséges jelentős gyorsítóerőket, ami a dinamikus követelményekhez nem elegendő nyomást eredményezett. 🔧

Környezeti erők tényezői

Vegyük figyelembe ezeket a további hatásokat:

- Hőmérsékleti hatások a levegő sűrűségéről és az alkatrész tágulásáról

- Magassági hatások a rendelkezésre álló légköri nyomásról

- Rázóerők külső forrásokból

- Hőtágulás alkatrészek és anyagok

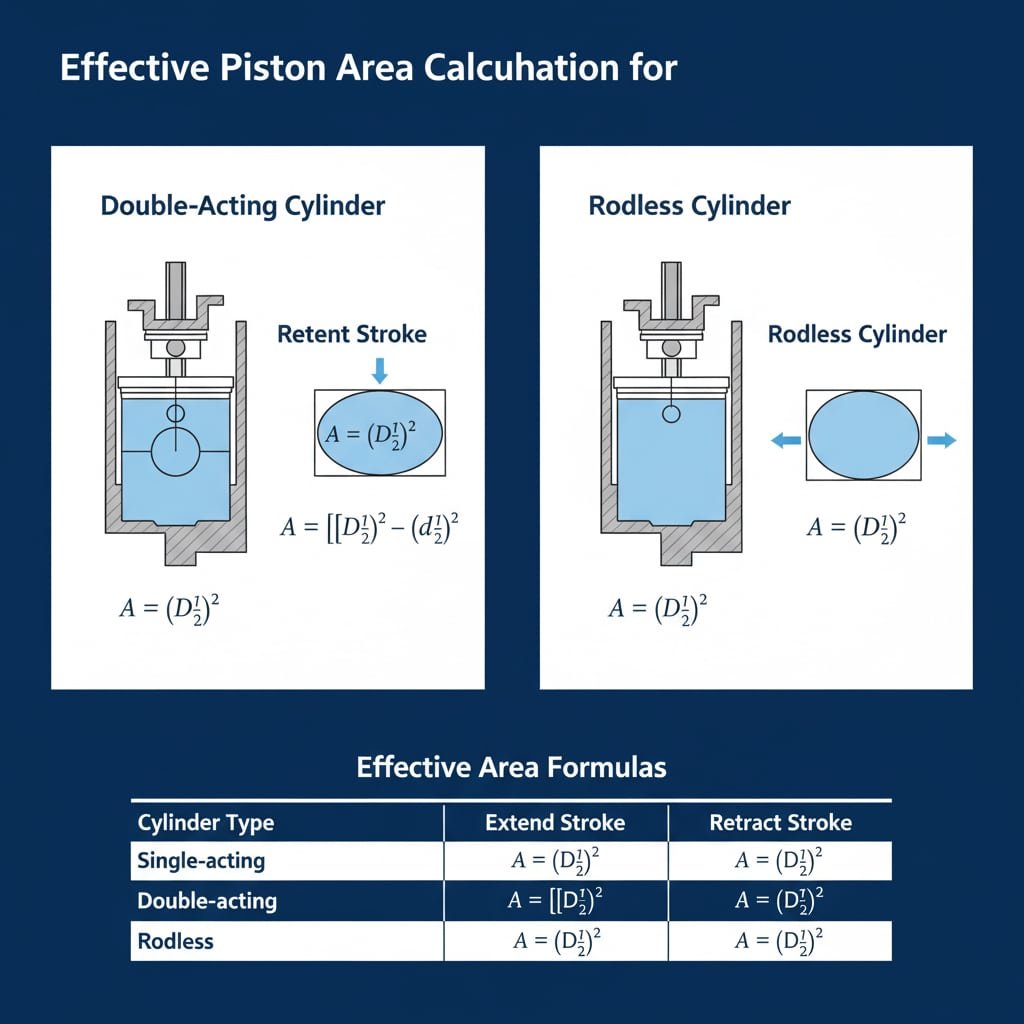

Hogyan számolja ki a dugattyú effektív területét a különböző henger típusok esetében? 📐

A pontos dugattyúterület-számítások alapvető fontosságúak a nyomás és a rendelkezésre álló erő közötti kapcsolat meghatározásához.

Számítsa ki a dugattyú effektív felületét a πr² segítségével a szabványos hengereknél a kinyúló löketnél, a πr² mínusz a rúdterület a visszahúzásnál, és a rúd nélküli hengereknél használja a teljes dugattyúterületet, függetlenül az iránytól, figyelembe véve a tömítés súrlódását és a belső veszteségeket.

Szabványos hengerfelület számítások

| Henger típusa | Stroke terület kiterjesztése | Visszahúzható löket terület | Formula |

|---|---|---|---|

| Egyszeri működésű | Teljes dugattyúterület | N/A | A = π × (D/2)² |

| Dupla működésű | Teljes dugattyúterület | Dugattyú - rúd területe | A = π × [(D/2)² - (d/2)²] |

| Rúd nélküli | Teljes dugattyúterület | Teljes dugattyúterület | A = π × (D/2)² |

Hol:

- D = dugattyú átmérője

- d = rúdátmérő

- A = Hatékony terület

Területszámítási példák

4 hüvelykes furatú hengerhez, 1 hüvelykes rúddal:

Stroke kiterjesztése (teljes terület)

A = π × (4/2)² = π × 4 = 12,57 négyzetcentiméter.

Behúzási löket (nettó terület)

A = π × [(4/2)² - (1/2)²] = π × [4 - 0,25] = 11,78 négyzetcentiméter.

Erőarányos következmények

A területkülönbség erőegyensúlyhiányt okoz:

- Erő kiterjesztése 80 PSI mellett = 12,57 × 80 = 1,006 font

- Visszahúzó erő 80 PSI mellett = 11.78 × 80 = 942 font

- Erőkülönbség = 64 font (6.4% kevesebb visszahúzó erő)

Rúd nélküli henger előnyei

A rúd nélküli hengerek mindkét irányban azonos erőt biztosítanak:

- Nincs rúdterület-csökkenés mindkét ütésnél

- Következetes erőkifejtés iránytól függetlenül

- Egyszerűsített számítások kétirányú alkalmazásokhoz

- Jobb erőkihasználás a rendelkezésre álló nyomás

A tömítés súrlódásának hatása a hatékony területre

A belső súrlódás csökkenti az effektív erőt:

- Dugattyútömítések jellemzően 5-10% elméleti erőt használnak fel

- Rúdtömítések 2-5% kiegészítő veszteség hozzáadása

- Súrlódási útmutató hozzájárul a 2-8%-hoz, kiviteltől függően

- Összes súrlódási veszteség gyakran elérik a 10-20% elméleti erőt

Bepto precíziós mérnöki tevékenység

A rúd nélküli hengerek kiküszöbölik a rúdterület-számításokat, miközben a fejlett tömítési technológia révén kiváló erőállandóságot és csökkentett súrlódási veszteséget biztosítanak.

Milyen biztonsági tényezőket kell alkalmazni a minimumnyomás-számításokban? 🛡️

A megfelelő biztonsági tényezők biztosítják a megbízható működést változó körülmények között, és figyelembe veszik a rendszer bizonytalanságait.

Alkalmazzon 1,25-1,5 biztonsági tényezőt az általános ipari alkalmazásokhoz, 1,5-2,0-t a kritikus folyamatokhoz és 2,0-3,0-t a biztonsággal kapcsolatos funkciókhoz, figyelembe véve a nyomásellátás változásait, a hőmérsékleti hatásokat és az alkatrészek időbeli kopását.

Biztonsági tényezőre vonatkozó iránymutatások alkalmazásonként

| Alkalmazás típusa | Minimális biztonsági tényező | Ajánlott tartomány | Indoklás |

|---|---|---|---|

| Általános ipari | 1.25 | 1.25-1.5 | Standard megbízhatóság |

| Precíziós pozicionálás | 1.5 | 1.5-2.0 | Pontossági követelmények |

| Biztonsági rendszerek | 2.0 | 2.0-3.0 | A kudarc következményei |

| Kritikus folyamatok | 1.75 | 1.5-2.5 | A termelés hatása |

A biztonsági tényező kiválasztását befolyásoló tényezők

Vegye figyelembe ezeket a változókat a biztonsági tényezők kiválasztásakor:

Rendszer megbízhatósági követelmények

- Karbantartási gyakoriság - ritkábban = magasabb tényező

- A kudarc következményei - kritikus = magasabb tényező

- Redundancia rendelkezésre áll - tartalék rendszerek = alacsonyabb tényező

- Üzemeltetői biztonság - emberi kockázat = magasabb tényező

Környezeti változások

- Hőmérséklet-ingadozás befolyásolja a légsűrűséget és az alkatrészek teljesítményét

- Nyomásellátás változása a kompresszor ciklikus működéséből

- Magassági változások mobil berendezésekben

- A páratartalom hatása a levegő minőségéről és az alkatrészek korróziójáról

Alkatrész öregedési tényezők

Vegye figyelembe a teljesítmény idővel történő csökkenését:

- Tömítés kopás növeli a súrlódást 20-50%-vel az élettartam során

- Hengerfurat kopása csökkenti a tömítés hatékonyságát

- Szelep kopás befolyásolja az áramlási jellemzőket

- Szűrő betöltése korlátozza a levegő áramlását

Számítási példa biztonsági tényezőkkel

Dávid formálódó alkalmazásához:

- Szükséges alakítóerő: 2,000 font

- Hengerfurat: 5 hüvelyk (19,63 négyzetcentiméter)

- Súrlódási veszteségek: 15% (300 font)

- Gyorsítóerő: 400 font

- Szükséges teljes erő: 2,700 font

- Biztonsági tényező: 1,5 (kritikus termelés)

- Tervezési erő: 2,700 × 1.5 = 4,050 font

- Minimális nyomás: 4,050 ÷ 19.63 = 206 PSI

A rendszerük azonban csak 60 PSI-t biztosított, ami megmagyarázza a hiányos ciklusokat! 📊

Dinamikus biztonsági megfontolások

További tényezők a dinamikus alkalmazásokhoz:

- Gyorsulásváltozások a terhelés változásaiból

- Sebességre vonatkozó követelmények az áramlási igényeket befolyásoló

- Ciklus gyakorisága a hőtermelésre gyakorolt hatások

- Szinkronizációs igények többhengeres rendszerekben

Nyomásellátási megfontolások

Vegye figyelembe a levegőellátás korlátait:

- Kompresszor teljesítménye csúcskereslet idején

- Tárolótartály mérete időszakos nagy áramlás esetén

- Elosztási veszteségek csőrendszereken keresztül

- Szabályozó pontossága és stabilitás

Hogyan ellenőrizhető a számított nyomásigény valós alkalmazásokban? 🔬

A helyszíni ellenőrzés megerősíti az elméleti számításokat, és azonosítja a henger teljesítményét befolyásoló valós tényezőket.

Ellenőrizze a nyomáskövetelményeket szisztematikus teszteléssel, beleértve a teljes terhelés alatti minimális nyomáspróbát, a különböző nyomáson történő teljesítményellenőrzést és a tényleges erők mérését terheléscellák vagy nyomásérzékelők segítségével a számítások érvényesítésére.

Szisztematikus vizsgálati eljárások

Átfogó ellenőrző tesztelés végrehajtása:

Minimális nyomásvizsgálati jegyzőkönyv

- Kezdje a számított minimummal nyomás

- Fokozatosan csökkentse a nyomást amíg a teljesítmény nem romlik

- Megjegyzés hibapont és a meghibásodás módja

- 25% árrés hozzáadása a hibapont felett

- Ellenőrizze a következetes működést több cikluson keresztül

Teljesítményellenőrzési mátrix

| Vizsgálati paraméter | Mérési módszer | Elfogadási kritériumok | Dokumentáció |

|---|---|---|---|

| Stroke befejezése | Pozícióérzékelők | 100% névleges löket | Megfelelő/nem felelt meg |

| Ciklusidő | Időzítő/számláló | A célérték ±10% értékén belül | Időnapló |

| Erő kimenet | Terhelésmérő cella | ≥95% számított | Erőgörbék |

| Nyomásstabilitás | Nyomásmérő | ±2% variáció | Nyomás napló |

Valós világbeli tesztberendezések

Alapvető eszközök a helyszíni ellenőrzéshez:

- Kalibrált nyomásmérők (±1% pontosság minimum)

- Terheléscellák közvetlen erőméréshez

- Áramlásmérők a levegőfogyasztás ellenőrzése

- Hőmérséklet-érzékelők a környezeti megfigyeléshez

- Adatgyűjtők folyamatos ellenőrzéshez

Terhelésvizsgálati eljárások

Ellenőrizze a teljesítményt tényleges munkakörülmények között:

Statikus terhelési tesztelés

- Teljes munkaterhelés alkalmazása a hengerhez

- Minimális nyomás mérése a teherhordás támogatásához

- Tartási képesség ellenőrzése az idő múlásával

- Ellenőrizze a nyomáscsökkenést szivárgás jelzése

Dinamikus terheléses tesztelés

- Vizsgálat normál üzemi sebességgel és gyorsulás

- Nyomásmérés gyorsítás közben fázisok

- Teljesítmény ellenőrzése maximális ciklussebességnél

- Nyomásstabilitás ellenőrzése folyamatos működés közben

Környezeti tesztelés

Tesztelés tényleges üzemi körülmények között:

- Szélsőséges hőmérséklet várhatóan üzembe helyezve

- Nyomásellátás változása a kompresszor ciklikus működéséből

- Rázkódási hatások a közeli berendezésekből

- Szennyezettségi szintek a tényleges levegőellátásban

Teljesítmény optimalizálás

Használja a teszteredményeket a rendszer teljesítményének optimalizálásához:

- A nyomásbeállítások beállítása a tényleges igények alapján

- A biztonsági tényezők módosítása a mért eltérések alapján

- Az áramlásszabályozás optimalizálása a legjobb teljesítmény érdekében

- Dokumentum végleges beállítások karbantartási hivatkozásként

Szisztematikus vizsgálati megközelítésünk bevezetése után David létesítménye megállapította, hogy 85 PSI minimális nyomásra van szükségük, és ennek megfelelően korszerűsítette a légrendszert, megszüntetve a hiányos formázási ciklusokat és 23%-vel javítva a termelés hatékonyságát. 🎯

A Bepto alkalmazás-támogatása

Átfogó tesztelési és ellenőrzési szolgáltatásokat nyújtunk:

- Helyszíni nyomáselemzés és optimalizálás

- Egyedi vizsgálati eljárások speciális alkalmazásokhoz

- Teljesítményhitelesítés hengeres rendszerek

- Dokumentációs csomagok a minőségügyi rendszerek esetében

Következtetés

A pontos minimumnyomás-számítások a megfelelő biztonsági tényezőkkel és helyszíni ellenőrzéssel kombinálva biztosítják a palackok megbízható működését, miközben elkerülhető a túlméretezett légrendszerek és a felesleges energiaköltségek. 🚀

GYIK a palacknyomás-számításokról

K: Miért működnek jól a palackjaim magasabb nyomáson, de a számított minimumon meghibásodnak?

A számított minimumok gyakran nem veszik figyelembe az összes valós tényezőt, például a tömítés súrlódását, a hőmérsékleti hatásokat vagy a dinamikus terhelést. Mindig adjon hozzá megfelelő biztonsági tényezőket, és ellenőrizze a teljesítményt tényleges, üzemi körülmények közötti teszteléssel, ahelyett, hogy kizárólag elméleti számításokra hagyatkozna.

K: Hogyan befolyásolja a hőmérséklet a minimális nyomási követelményeket?

A hideg hőmérséklet növeli a levegő sűrűségét (azonos erő kifejtéséhez kisebb nyomás szükséges), de növeli a tömítés súrlódását és az alkatrész merevségét is. A meleg hőmérséklet csökkenti a levegő sűrűségét (nagyobb nyomást igényel), de csökkenti a súrlódást. Számításaiban számoljon a legrosszabb hőmérsékleti körülményekkel.

K: A nyomást a kihúzási vagy behúzási löket követelményei alapján kell kiszámítanom?

Számítsa ki mindkét löketre, mivel a rúd területének csökkenése befolyásolja a behúzóerőt. Használja a magasabb nyomási követelményt minimális rendszernyomásként, vagy vegye figyelembe a rúd nélküli hengereket, amelyek mindkét irányban azonos erőt biztosítanak az egyszerűsített számításokhoz.

K: Mi a különbség a minimális üzemi nyomás és az ajánlott üzemi nyomás között?

A minimális üzemi nyomás az alapvető működéshez szükséges elméleti legalacsonyabb nyomás, míg az ajánlott üzemi nyomás a megbízható működéshez szükséges biztonsági tényezőket tartalmazza. Az egyenletes teljesítmény és az alkatrészek hosszú élettartamának biztosítása érdekében mindig az ajánlott nyomásszinteken működjön.

K: Milyen gyakran kell újraszámolni a meglévő rendszerek nyomásigényét?

Számítsa újra évente, vagy amikor módosítja a terhelést, a sebességet vagy az üzemeltetési feltételeket. Az alkatrészek idővel történő elhasználódása növeli a súrlódási veszteségeket, ezért a rendszereknek az öregedés során nagyobb nyomásra lehet szükségük. Figyelje a teljesítménytendenciákat, hogy megállapítsa, mikor van szükség nyomásemelésre.

-

Értse meg, hogyan kell kiszámítani a gyorsuláshoz szükséges erőt Newton második törvénye alapján. ↩

-

Vizsgálja meg a biztonsági tényező (FoS) használatának meghatározását és fontosságát a mérnöki tervezésben. ↩

-

Útmutató a dugattyú effektív felületének kiszámításához, a dugattyúrúd figyelembevételével. ↩

-

Ismerje meg, hogyan keletkezik ellennyomás a pneumatikus áramkörökben, és hogyan befolyásolja a rendszer erejét. ↩

-

A "súrlódás" (statikus súrlódás) mérnöki fogalmának megértése és annak hatása a kezdeti mozgásra. ↩