Az Ön pneumatikus rendszere sűrített levegőt veszít a rosszul beszerelt push-in szerelvényeken keresztül, ami több ezer forintos költséget jelent. elpazarolt energia1 miközben a rendszer teljesítményét veszélyeztetik, és olyan biztonsági kockázatokat teremtenek, amelyek az egész üzemet leállíthatják. 😰

A pneumatikus szivárgások megelőzéséhez megfelelő push-in szerelvény telepítésre van szükség a tömlő tiszta előkészítése, a helyes behelyezési mélység, a megfelelő tömlő alátámasztása, az alkalmazásnak megfelelő szerelvény kiválasztása és a rendszeres karbantartási ellenőrzés révén - e legjobb gyakorlatok követése kiküszöböli a 95% csatlakozásokkal kapcsolatos szivárgásokat, miközben megbízható, hosszú élettartamú pneumatikus csatlakozásokat biztosít, amelyek fenntartják a rendszer hatékonyságát.

Nemrégiben Sarah-val, egy ohiói csomagolóüzem karbantartó mérnökével dolgoztam együtt, aki havonta $3,000 dollárt veszített a nem megfelelően beszerelt push-in szerelvényekből származó sűrített levegő szivárgása miatt. Átfogó szerelési protokollunk bevezetése után a létesítménye 18 hónap alatt nulla szivárgással kapcsolatos meghibásodást ért el, és 40%-tal csökkentette a sűrített levegő költségeit.

Tartalomjegyzék

- Melyek a szivárgásmentes push-in szerelvény beépítés legfontosabb lépései?

- Hogyan válassza ki a megfelelő push-in szerelvényt az adott alkalmazáshoz?

- Mely gyakori szerelési hibák okozzák a legtöbb pneumatikus szivárgást?

- Milyen karbantartási gyakorlatok tartják hosszú távon szivárgásmentesen a dugaszolható csatlakozásokat?

Melyek a szivárgásmentes push-in szerelvény beépítés legfontosabb lépései?

A megfelelő szerelési technika a megbízható, szivárgásmentes pneumatikus csatlakozások alapja, amelyek nyomás alatt is következetesen működnek.

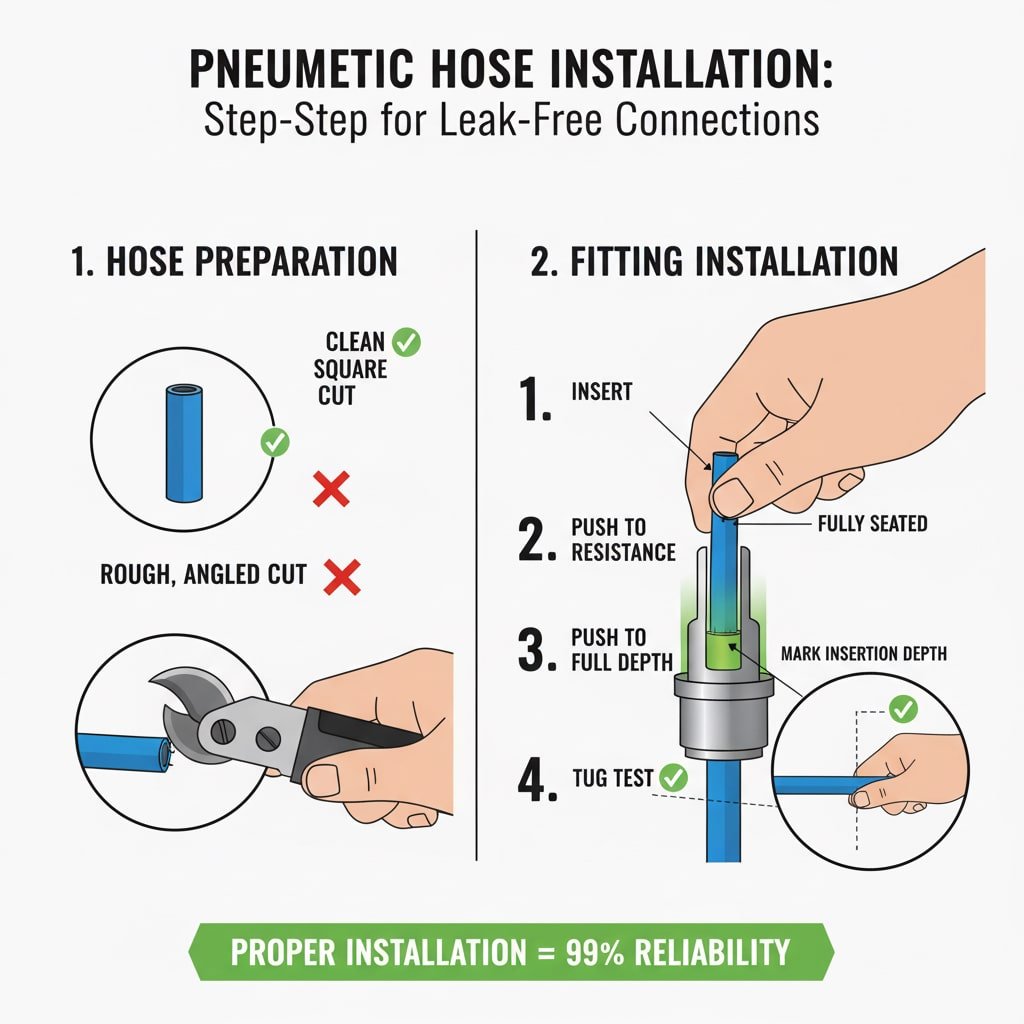

A kritikus telepítési lépések közé tartozik a tiszta, szögletes tömlővágások elvégzése a megfelelő szerszámokkal, a csövek teljes mélységig történő behelyezése, amíg ellenállás nem érezhető, a megfelelő tehermentesítő2, kompatibilis tömlőanyagok használata és nyomáspróba elvégzése 1,5x üzemi nyomáson - ezek a lépések biztosítják az optimális tömítési kapcsolatot, megakadályozzák a korai kopást, és megfelelő végrehajtás esetén a 99%-t meghaladó csatlakozási megbízhatóságot érnek el.

Tömlőkészítés alapjai

Alapvető vágási technikák:

- Tiszta vágások: Éles pneumatikus tömlővágót használjon, soha ne kést vagy ollót.

- Négyszögletes végek: Biztosítsa a merőleges vágásokat a tömítés megkerülésének megakadályozása érdekében.

- Sima felület: Távolítsa el a tömítéseket károsító súrlódásokat és durva éleket.

- Megfelelő hosszúság: A teljes behelyezési mélység és a munkahossz figyelembevétele

Minőségellenőrzési ellenőrzőlista:

- ✅ A vágás tökéletesen szögletes és tiszta

- ✅ Nincsenek látható korongok vagy sérülések

- ✅ A tömlő vége szennyeződésmentes

- ✅ Az alkalmazáshoz megfelelő tömlőanyag

Telepítési folyamat lépései

Lépésről lépésre telepítési protokoll:

| Lépés | Akció | Kritikus pont | Gyakori hiba |

|---|---|---|---|

| 1 | Ellenőrizze a szerelvényt | Ellenőrizze a sérülések vagy szennyeződések meglétét | Sérült szerelvények használata |

| 2 | Tömlő előkészítése | Tiszta, szögletes vágás | Szögletes vagy durva vágások |

| 3 | Teljesen beilleszteni | Nyomja, amíg ellenállást nem érez | Részleges behelyezés |

| 4 | Folytassa a nyomást | Alulról kifelé a testbe illeszkedő test | Megállás az első ellenállásnál |

| 5 | Vontatási teszt | Biztonságos kapcsolat ellenőrzése | Ellenőrzés kihagyása |

| 6 | Mark mélység | Hivatkozás a jövőbeli ellenőrzéshez | Nincs beillesztési hivatkozás |

Nyomásvizsgálat és validálás

A vizsgálati protokoll követelményei:

- Kezdeti nyomás: 1,5x üzemi nyomás 5 percig

- Szivárgásérzékelés: Elektronikus detektor vagy szappanoldat

- Húzópróba: Ellenőrizze a mechanikus csatlakozás szilárdságát

- Dokumentáció: A vizsgálati eredmények és a dátum rögzítése

Elfogadási kritériumok:

- Nulla kimutatható szivárgás vizsgálati nyomáson

- Nincs tömlőmozgás a húzási próba során

- Megfelelő behelyezési mélység karbantartott

- Tiszta, sértetlen kapcsolat megjelenése

Hogyan válassza ki a megfelelő push-in szerelvényt az adott alkalmazáshoz?

A megfelelő push-in szerelvény kiválasztása biztosítja az optimális teljesítményt, és megakadályozza az inkompatibilis alkatrészek okozta szivárgásokat.

Válassza ki a push-in szerelvényeket a tömlő anyagának kompatibilitása (a poliuretán a legjobb), a nyomásértékelési követelmények, a hőmérséklettartomány, a szükséges csatlakozótípus és a környezeti feltételek alapján - a megfelelő kiválasztás megakadályozza a tömítés romlását, megfelelő tapadási szilárdságot biztosít, és megbízható, 5 évnél hosszabb élettartamot biztosít a tipikus ipari alkalmazásokban.

Anyagkompatibilitási mátrix

Tömlő anyagteljesítmény:

| Tömlő típus | Kompatibilitás | Fogóerő | Pecsét minősége | Ajánlott használat |

|---|---|---|---|---|

| Poliuretán (PU)3 | Kiváló | 90-95% | Superior | Nagynyomású rendszerek |

| Nylon (PA) | Jó | 85-90% | Jó | Általános alkalmazások |

| Gumi (NBR) | Fair | 70-80% | Fair | Csak alacsony nyomás |

| PVC | Szegény | 60-70% | Szegény | Nem ajánlott |

Nyomás és hőmérséklet megfontolások

Értékelési követelmények:

- Üzemi nyomás: A szerelvény névleges teljesítményének 25%-vel kell meghaladnia a rendszer nyomását.

- Hőmérséklet-tartomány: Vegye figyelembe mind a környezeti, mind a folyamat hőmérsékletét

- Nyomásciklikálás: Dinamikus terhelési hatások figyelembevétele

- Biztonsági tényező: Minimum 4:1 robbanás és üzemi nyomás aránya4

Környezeti tényezők:

- Kémiai expozíció: A tömítés kompatibilitásának biztosítása a folyamatfolyadékokkal

- UV-ellenállás: Kültéri telepítésekhez szükséges

- Rezgésállóság: Kritikus a mobil berendezések esetében

- Hőmérsékleti ciklikusság: A tömítésekre gyakorolt tágulási/összehúzódási hatások

Bepto Push-in szerelvény megoldások

Rúd nélküli hengeres rendszereink:

Kifejezetten a rúd nélküli palackjainkhoz tervezett prémium minőségű push-in szerelvényeket kínálunk:

- Nyomásértékek: Akár 300 PSI üzemi nyomás

- Hőmérséklet-tartomány: -40 °F és 200 °F közötti működési képesség

- Anyagválaszték: Sárgaréz, rozsdamentes acél és kompozit testek

- Mérettartomány: 4 mm és 16 mm közötti cső kompatibilitás

- Minőségbiztosítás: 100% szállítás előtt nyomáspróba

Mely gyakori szerelési hibák okozzák a legtöbb pneumatikus szivárgást?

A gyakori szerelési hibák megértése és elkerülése megelőzi a push-in szerelvények meghibásodásának és szivárgásának többségét.

A legtöbb szivárgást okozó szerelési hibák közé tartozik a tömlő hiányos behelyezése (ami 40% meghibásodást okoz), a sérült vagy szennyezett tömlővégek használata, a tömlő anyagának helytelen kiválasztása, a nem megfelelő feszültségmentesítés és a nyomáspróba kihagyása - ezeknek a hibáknak a megfelelő képzéssel és minőségellenőrzéssel történő elkerülése kiküszöböli a csatlakozások idő előtti meghibásodásának 90%-jét.

Top telepítési hibák

Kritikus hibaelemzés:

| Hiba típusa | Frekvencia | Szivárgás kockázata | Megelőzési módszer |

|---|---|---|---|

| Hiányos behelyezés | 40% | Magas | Megfelelő képzés, mélységjelzés |

| Sérült tömlővégek | 25% | Magas | Minőségi vágószerszámok |

| Nem megfelelő tömlőanyag | 15% | Közepes | Anyag kompatibilitási táblázat |

| Nincs tehermentesítő | 12% | Közepes | Megfelelő támasz telepítése |

| Szennyezett csatlakozások | 8% | Alacsony | Tiszta összeszerelési gyakorlatok |

Hiányos beillesztési problémák

Beillesztési mélységgel kapcsolatos problémák:

- Részleges elkötelezettség: Nem teljesen összenyomott tömítés

- Gyenge kapcsolat: Csökkentett fogóerő

- Nyomásérzékenység: Terhelés alatt szivárgás alakul ki

- Progresszív kudarc: A csatlakozás idővel meglazul

Megelőzési stratégiák:

- Képzési hangsúly: Tanítsuk meg a "nyomd az ellenállásig, majd nyomd tovább".

- Vizuális mutatók: Beillesztési mélységű ablakokkal rendelkező szerelvények használata

- Minőségellenőrzés: Kötelező vontatási tesztelés a telepítés után

- Dokumentáció: Jelölje meg a megfelelő beillesztési mélységet a referenciaként

Tömlővégek sérülésének megelőzése

Vágószerszám követelmények:

- Éles pengék: Rendszeresen cserélje ki a vágószerszámokat

- Megfelelő technika: Egyetlen, tiszta vágómozgás

- Eltávolítás: Távolítson el minden vágási leletet

- Ellenőrzés: Szemrevételezéses ellenőrzés a telepítés előtt

Michael, egy michigani autóipari üzem üzemmérnöke havonta 15-20 szivárgási hibát tapasztalt a rossz vágási gyakorlat miatt. Az általunk ajánlott vágási eljárások és szerszámok bevezetése után:

- Csökkentett hibák kevesebb mint 2-re havonta

- Megszűnt sürgősségi hétvégi javítások

- Megtakarított $45,000 évi karbantartási költségek

- Továbbfejlesztett a rendszer általános megbízhatósága a 85% által

Milyen karbantartási gyakorlatok tartják hosszú távon szivárgásmentesen a dugaszolható csatlakozásokat?

A rendszeres karbantartás és ellenőrzés biztosítja, hogy a dugaszolható szerelvények élettartamuk alatt szivárgásmentesen működjenek.

A hatékony karbantartás magában foglalja a havi vizuális ellenőrzést szivárgás és sérülés szempontjából, a kritikus csatlakozások negyedéves nyomáspróbáját, a nagy ciklusú szerelvények éves cseréjét, az összes karbantartási tevékenység megfelelő dokumentálását és a sérült csatlakozások azonnali cseréjét - ezek a gyakorlatok 3-5-ször meghosszabbítják a szerelvények élettartamát a szokásos szervizintervallumokon túl, miközben megelőzik a költséges vészhelyzeti meghibásodásokat.

Ellenőrzési ütemterv és eljárások

Karbantartási gyakoriság:

- Naponta: Szemrevételezéses ellenőrzés a rutinműveletek során

- Heti rendszerességgel: Szisztematikus szivárgásérzékelés a kritikus áramkörökön

- Havi rendszerességgel: Részletes ellenőrzés dokumentációval

- Negyedévente: Nyomásvizsgálat és csatlakozások ellenőrzése

- Évente: A kopó alkatrészek megelőző cseréje

Szivárgásérzékelési módszerek

Érzékelési technikák:

- Elektronikus érzékelők: A legérzékenyebb és legpontosabb

- Szappanoldat: Költséghatékony a rutinellenőrzésekhez

- Ultrahangos érzékelés5: Hatékony zajos környezetben

- Nyomásellenőrzés: Az egész rendszerre kiterjedő szivárgásvizsgálat

Dokumentációs követelmények:

- Szivárgás helye: Pontos azonosítás és jelölés

- Súlyossági értékelés: A szivárgás mértékének és hatásának számszerűsítése

- Helyreállító intézkedés: Elvégzett javítás vagy csere

- Utóvizsgálat: A javítás hatékonyságának ellenőrzése

Megelőző csere stratégia

Cserekritériumok:

- Nagy ciklusú csatlakozások: Évente cserélje ki

- Kritikus alkalmazások: Megelőző csere a 80% élettartama alatt

- Környezeti expozíció: Gyakoribb csere zord körülmények között

- Teljesítménycsökkenés: Cserélje ki a szivárgás első jelére

Bepto karbantartási támogatás:

Átfogó karbantartási támogatást nyújtunk pneumatikus rendszereinkhez:

- Karbantartási képzés: Megfelelő ellenőrzési és csere technikák

- Cserealkatrészek: Tolószerelvények és alkatrészek teljes készlete

- Műszaki támogatás: Szakértői útmutatás a hibaelhárításhoz és optimalizáláshoz

- Dokumentációs rendszerek: Karbantartás-követési és ütemezési eszközök

A rendszeres karbantartás a legjobb befektetés a pneumatikus rendszer megbízhatósága érdekében - néhány perces ellenőrzéssel megelőzhetőek a több órás sürgősségi javítások! 🔧

Következtetés

A megfelelő push-in szerelvények telepítése és karbantartása kiküszöböli a költséges pneumatikus szivárgásokat - fektessen be a képzésbe és a minőségi gyakorlatokba a megbízható, hatékony rendszerüzemeltetés érdekében. ⚙️

GYIK a nyomószerelvény beépítéséről és a szivárgás megelőzéséről

K: Milyen mélyen kell behelyezni a tömlőt a push-in szerelvénybe?

Helyezze be a tömlőt addig, amíg ellenállást nem érez, majd folytassa a nyomást, amíg teljesen be nem kerül a szerelvénytestbe - a részleges behelyezés a vezető oka a betolható szerelvények szivárgásának és a csatlakozások meghibásodásának.

K: A tömlő eltávolítása után újra felhasználhatom a push-in szerelvényeket?

Bár technikailag lehetséges, a push-in szerelvények újrafelhasználása jelentősen növeli a szivárgás kockázatát a tömítés kopása és a szennyeződések miatt, ezért a megbízható csatlakozások biztosítása érdekében új szerelvények használatát javasoljuk a kritikus alkalmazásokhoz.

K: Mi a legjobb módja a kis pneumatikus szivárgások észlelésének a push-in csatlakozásokban?

Az elektronikus ultrahangos szivárgásérzékelők biztosítják a legpontosabb észlelést, de a nyomáspróba során a csatlakozásokra alkalmazott szappanos megoldás költséghatékony és megbízható a rutinszerű karbantartási ellenőrzésekhez.

K: Milyen gyakran kell cserélni a push-in szerelvényeket a magas ciklusú alkalmazásokban?

Nagy ciklusszámú alkalmazásokban (>100 000 ciklus/év) vagy a szivárgás bármely jelének megjelenésekor évente cserélje ki a nyomószerelvényeket, mivel a megelőző csere sokkal kevesebbe kerül, mint a vészhelyzeti javítás és a rendszer leállása.

K: Miért csak nagy nyomás alatt szivárognak a push-in szerelvényeim?

A nagynyomású szivárgások általában a tömlő hiányos behelyezését vagy sérült tömlővégeket jelzik, amelyek lehetővé teszik a tömítés megkerülését - biztosítsa a teljes behelyezési mélységet, és a megbízható tömítés érdekében használjon megfelelő vágószerszámokat a tiszta, szögletes tömlővégek létrehozásához.

-

Hozzáférés az ipari jelentésekhez és adatokhoz arról, hogy évente mennyi energia vész el az ipari rendszerekben a sűrített levegő szivárgása miatt. ↩

-

Ismerje meg a csövek megfelelő feszültségmentesítésének mérnöki elveit a mechanikai feszültség és a csatlakozások meghibásodásának megelőzése érdekében. ↩

-

Tekintse át a pneumatikus alkalmazásokhoz használt poliuretán (PU) csövek műszaki specifikációit és teljesítményjellemzőit. ↩

-

Ismerje meg azt a műszaki biztonsági szabványt, amely meghatározza az alkatrész felszakítási nyomása és a normál üzemi nyomás közötti előírt arányt. ↩

-

Ismerje meg az ultrahangos érzékelők mögött rejlő technológiát, és azt, hogyan azonosítják a gázszivárgások által keltett nagyfrekvenciás hangot. ↩