Azt látja, hogy az energiaszámlái emelkednek, miközben a pneumatikus rendszerei nem teljesítenek megfelelően? Nincs egyedül. Több mint 15 éve dolgozom ipari pneumatikával, és láttam, hogy a vállalatok több ezer dollárt pazarolnak el a nem hatékony rendszerekre. A probléma gyakran a pneumatikus teljesítményszámítások alapvető félreértéséből fakad.

A pneumatikus teljesítményszámítás a léghajtású rendszerek energiafogyasztásának, erőfejlesztésének és hatékonyságának szisztematikus meghatározása. A megfelelő modellezés magában foglalja a bemeneti teljesítményt (kompresszor energiája), az átviteli veszteségeket és a kimeneti teljesítményt (ténylegesen elvégzett munka), lehetővé téve a mérnökök számára a nem hatékony működés azonosítását és a rendszer teljesítményének optimalizálását.

Tavaly meglátogattam egy pennsylvaniai gyártóüzemet, ahol gyakori meghibásodásokat tapasztaltak a rúd nélküli hengeres rendszereikben. A karbantartó csapatuk értetlenül állt a következetlen teljesítmény előtt. A megfelelő pneumatikus teljesítményszámítások alkalmazása után felfedeztük, hogy mindössze 37% hatásfokkal működtek! Hadd mutassam meg, hogyan kerülheti el a hasonló buktatókat az Ön működésében.

Tartalomjegyzék

- Elméleti teljesítmény: Milyen egyenletek vezérlik a pontos pneumatikus számításokat?

- Hatékonysági veszteségek lebontása: Hová megy valójában a pneumatikus energiája?

- Energia-visszanyerési potenciál: Mennyi energiát nyerhet vissza a rendszeréből?

- Következtetés

- GYIK a pneumatikus teljesítményszámításokról

Elméleti teljesítmény: Milyen egyenletek vezérlik a pontos pneumatikus számításokat?

A pneumatikus rendszer által leadható elméleti maximális teljesítmény megértése minden optimalizálási erőfeszítés alapja. Ezek az egyenletek adják azt a viszonyítási alapot, amelyhez képest a tényleges teljesítményt mérik.

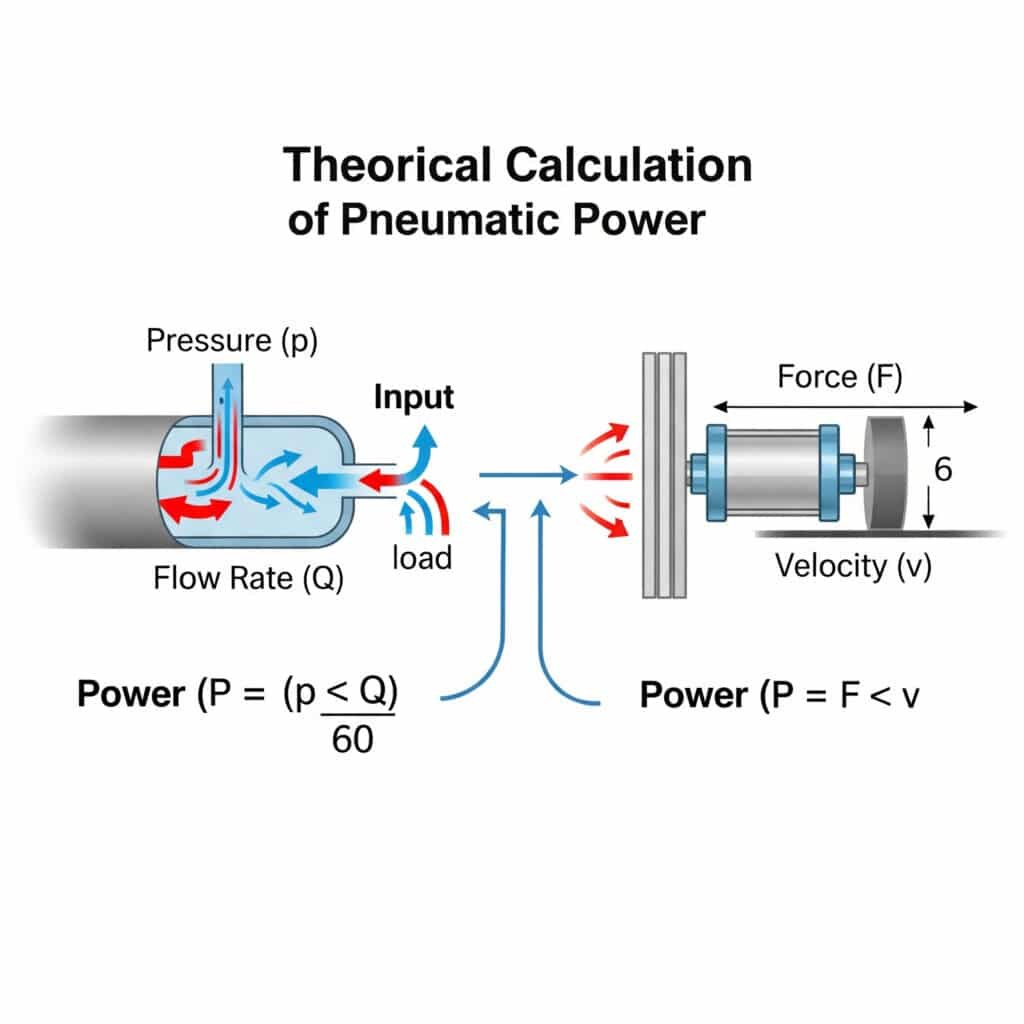

Egy pneumatikus rendszer elméleti teljesítménye a P = (p × Q)/60 egyenlet segítségével számítható ki, ahol P a teljesítmény kilowattban, p a nyomás barban, Q pedig az áramlási sebesség m³/percben. A lineáris működtetők, például a rúd nélküli hengerek esetében a teljesítmény egyenlő az erő és a sebesség szorzatával (P = F × v), ahol az erő a nyomás és az effektív terület szorzata.

Emlékszem, amikor egy ohiói élelmiszer-feldolgozó berendezésgyártónak adtam tanácsot, aki nem értette, miért van szükség a pneumatikus rendszereikhez ekkora kompresszorokra. Amikor alkalmaztuk az elméleti teljesítményegyenleteket, rájöttünk, hogy a rendszerük kialakítása kétszer akkora teljesítményt igényelt, mint amekkorát eredetileg számítottak. Ez az egyszerű matematikai tévedés több ezer forintjukba került a működési hatékonyság hiánya miatt.

Pneumatikus alapteljesítmény egyenletek

Bontsuk le a különböző komponensek alapvető egyenleteit:

Kompresszorokhoz

A kompresszor által igényelt bemeneti teljesítmény a következőképpen számítható ki:

P₁ = (Q × p × ln(p₂/p₁)) / (60 × η)

Hol:

- P₁ = bemeneti teljesítmény (kW)

- Q = légáram (m³/perc)

- p₁ = bemeneti nyomás (abszolút bar)

- p₂ = kimeneti nyomás (abszolút bar)

- η = A kompresszor hatásfoka

- ln = Természetes logaritmus1

Lineáris működtetőkhöz (beleértve a rúd nélküli hengereket is)

A lineáris hajtás kimeneti teljesítménye:

P₂ = F × v

Hol:

- P₂ = kimenő teljesítmény (W)

- F = erő (N) = p × A

- v = sebesség (m/s)

- p = üzemi nyomás (Pa)

- A = effektív terület (m²)

Az elméleti számításokat befolyásoló tényezők

| Tényező | Az elméleti teljesítményre gyakorolt hatás | Beállítási módszer |

|---|---|---|

| Hőmérséklet | 1% változás 3°C-onként | Szorozzuk meg (T₁/T₀) |

| Magasság | ~1% 100 m tengerszint feletti magasságonként | Állítsa be a légköri nyomást |

| Páratartalom | Akár 3% magas páratartalom mellett | Gőznyomás-korrekció alkalmazása |

| Gázösszetétel | A szennyeződésektől függően változik | A fajlagos gázállandók használata |

| Ciklusidő | Befolyásolja az átlagos teljesítményt | Számítsa ki az üzemi ciklustényezőt |

Speciális teljesítménymodellezési megfontolások

Az alapegyenleteken túl számos tényező mélyebb elemzést igényel:

Izotermikus vs. adiabatikus folyamatok

A valódi pneumatikus rendszerek valahol a kettő között működnek:

- Izotermikus folyamat2: A hőmérséklet állandó marad (lassabb folyamatok)

- Adiabatikus folyamat: Nincs hőátadás (gyors folyamatok)

A legtöbb ipari alkalmazásnál, ahol rúd nélküli hengerek vannak, a folyamat működés közben közelebb van az adiabatikushoz, ami az adiabatikus egyenlet használatát teszi szükségessé:

P = (Q × p₁ × (κ/(κ-1)) × [(p₂/p₁)^((κ-1)/κ) - 1]) / 60

Ahol κ a hőkapacitási arány (levegő esetében körülbelül 1,4).

Dinamikus válasz modellezése

Nagy sebességű alkalmazások esetén a dinamikus válasz kritikussá válik:

- Gyorsítási fázis: Nagyobb teljesítményigény a sebességváltások során

- Állandósult fázis: A szabványos egyenleteken alapuló konzisztens teljesítmény

- Lassítási fázis: Az energia visszanyerésének lehetősége

Gyakorlati alkalmazási példa

Dupla működtetésű rúd nélküli hengerhez:

- Furatátmérő: 40mm

- Üzemi nyomás: 6 bar

- Lökethossz: 500mm

- Ciklusidő: 2 másodperc

Az elméleti teljesítményszámítás a következő lenne:

- Erő = nyomás × terület = 6 × 10⁵ Pa × π × (0,02)² m² = 754 N

- Sebesség = távolság/idő = 0,5m / 1s = 0,5 m/s (egyenlő kihúzási/visszahúzási időt feltételezve).

- Teljesítmény = erő × sebesség = 754 N × 0,5 m/s = 377 W

Ez az elméleti maximális kimenő teljesítményt jelenti, mielőtt a rendszer hatékonysági hiányosságait figyelembe vennénk.

Hatékonysági veszteségek lebontása: Hová megy valójában a pneumatikus energiája?

Az elméleti és a tényleges pneumatikus teljesítmény közötti különbség gyakran megdöbbentő. Ha pontosan tudjuk, hol veszik el az energia, az segít a fejlesztési erőfeszítések rangsorolásában.

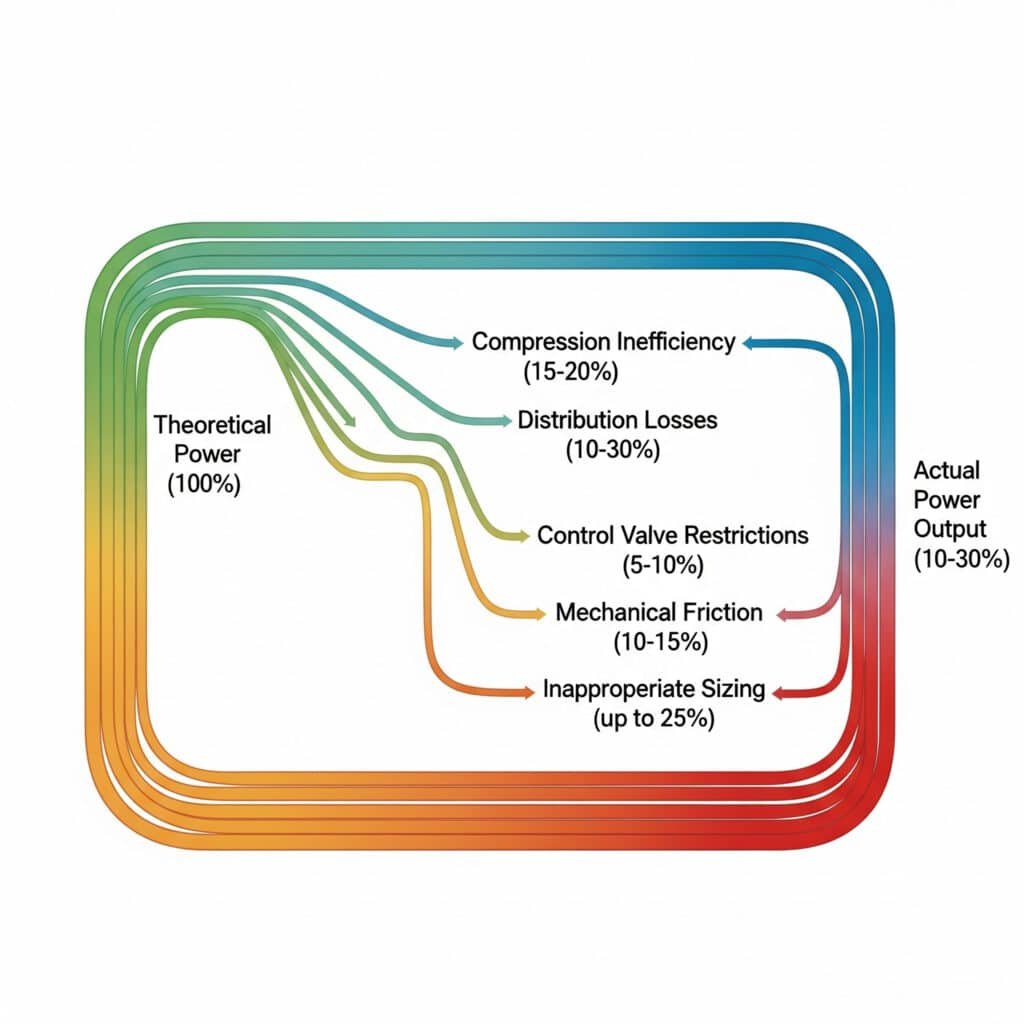

A pneumatikus rendszerek hatásfokveszteségei jellemzően az elméleti számítások 10-30% értékére csökkentik a tényleges teljesítményt. A főbb veszteségkategóriák közé tartozik a kompressziós hatástalanság (15-20%), az elosztási veszteségek (10-30%), a vezérlőszelepek korlátozása (5-10%), a mechanikai súrlódás (10-15%) és a nem megfelelő méretezés (akár 25%), amelyek mindegyike szisztematikusan kezelhető.

Egy torontói gyártóüzem energiaauditja során felfedeztük, hogy a pneumatikus rúd nélküli hengeres rendszerük mindössze 22% hatékonysággal működött. Az egyes veszteségforrások feltérképezésével olyan célzott fejlesztési tervet dolgoztunk ki, amely nagyobb tőkebefektetés nélkül megduplázta a hatékonyságot. Az üzem vezetője megdöbbent, hogy ilyen jelentős megtakarítás származott a látszólag jelentéktelen problémák kezeléséből.

Átfogó hatékonysági veszteség feltérképezése

Ahhoz, hogy igazán megértsük a rendszerét, minden veszteséget számszerűsíteni kell:

Termelési veszteségek (kompresszor)

| Veszteség típusa | Tipikus tartomány | Elsődleges okok |

|---|---|---|

| A motor hatástalansága | 5-10% | Motor kialakítása, kora, karbantartása |

| Kompressziós hő | 15-20% | Termodinamikai korlátok |

| Súrlódás | 3-8% | Mechanikai tervezés, karbantartás |

| Szivárgás | 2-5% | Tömítés minősége, karbantartás |

| Ellenőrzési veszteségek | 5-15% | Nem megfelelő ellenőrzési stratégiák |

Elosztási veszteségek (csőhálózat)

| Veszteség típusa | Tipikus tartomány | Elsődleges okok |

|---|---|---|

| Nyomáscsökkenés | 3-10% | Csőátmérő, hosszúság, kanyarok |

| Szivárgás | 10-30% | Csatlakozás minősége, kora, karbantartás |

| Kondenzáció | 2-5% | Nem megfelelő szárítás, hőmérséklet-ingadozás |

| Nem megfelelő nyomás | 5-15% | Túl nagy rendszernyomás az alkalmazáshoz |

Végfelhasználói veszteségek (működtetők)

| Veszteség típusa | Tipikus tartomány | Elsődleges okok |

|---|---|---|

| Szelep korlátozások | 5-10% | Alulméretezett szelepek, összetett áramlási útvonalak |

| Mechanikai súrlódás | 10-15% | Tömítés kialakítása, kenés, igazítás |

| Nem megfelelő méretezés | 10-25% | Túlméretezett/alulméretezett alkatrészek |

| Kipufogógáz áramlás | 10-20% | Ellennyomás, korlátozott kipufogógáz |

A valós hatékonyság mérése

A rendszer tényleges hatékonyságának kiszámításához:

Hatékonyság (%) = (Tényleges kimeneti teljesítmény / elméleti bemeneti teljesítmény) × 100

Például, ha a kompresszor 10 kW elektromos energiát fogyaszt, de a rúd nélküli henger csak 1,5 kW mechanikai munkát végez:

Hatékonyság = (1,5 kW / 10 kW) × 100 = 15%

Hatékonyság-optimalizálási stratégiák

A több száz pneumatikus rendszerrel kapcsolatos tapasztalataim alapján a következők a leghatékonyabb fejlesztési megközelítések:

A termelés hatékonysága érdekében

- Optimális nyomás kiválasztása: Minden 1 bar csökkentés körülbelül 7% energiát takarít meg.

- Változó sebességű meghajtók3: A kompresszor kimeneti teljesítménye az igényekhez igazodik

- Hővisszanyerés: A kompressziós hő elnyerése létesítményi felhasználásra

- Rendszeres karbantartás: Különösen légszűrők és intercoolerek

Az elosztás hatékonysága érdekében

- Szivárgás felderítése és javítása4: Gyakran 10-15% azonnali megtakarítást eredményez.

- Nyomás Zónázás: Különböző nyomásszintek biztosítása különböző alkalmazásokhoz

- Cső méretezés optimalizálása: A nyomásesés minimalizálása a megfelelő méretezéssel

- Rövidzárlat megszüntetése: Biztosítani kell, hogy a levegő a legközvetlenebb úton jusson el a felhasználási helyig.

Végfelhasználói hatékonyság

- Megfelelő alkatrész méretezés: A működtető méretének hozzáigazítása a tényleges erőigényhez

- Szelep elhelyezése: A szelepek elhelyezése a működtetőkhöz közel

- Kipufogógáz visszanyerése: Ahol lehetséges, a kipufogógázok levegőjét felfogni és újra felhasználni

- Súrlódáscsökkentés: A mozgó alkatrészek megfelelő beállítása és kenése

Energia-visszanyerési potenciál: Mennyi energiát nyerhet vissza a rendszeréből?

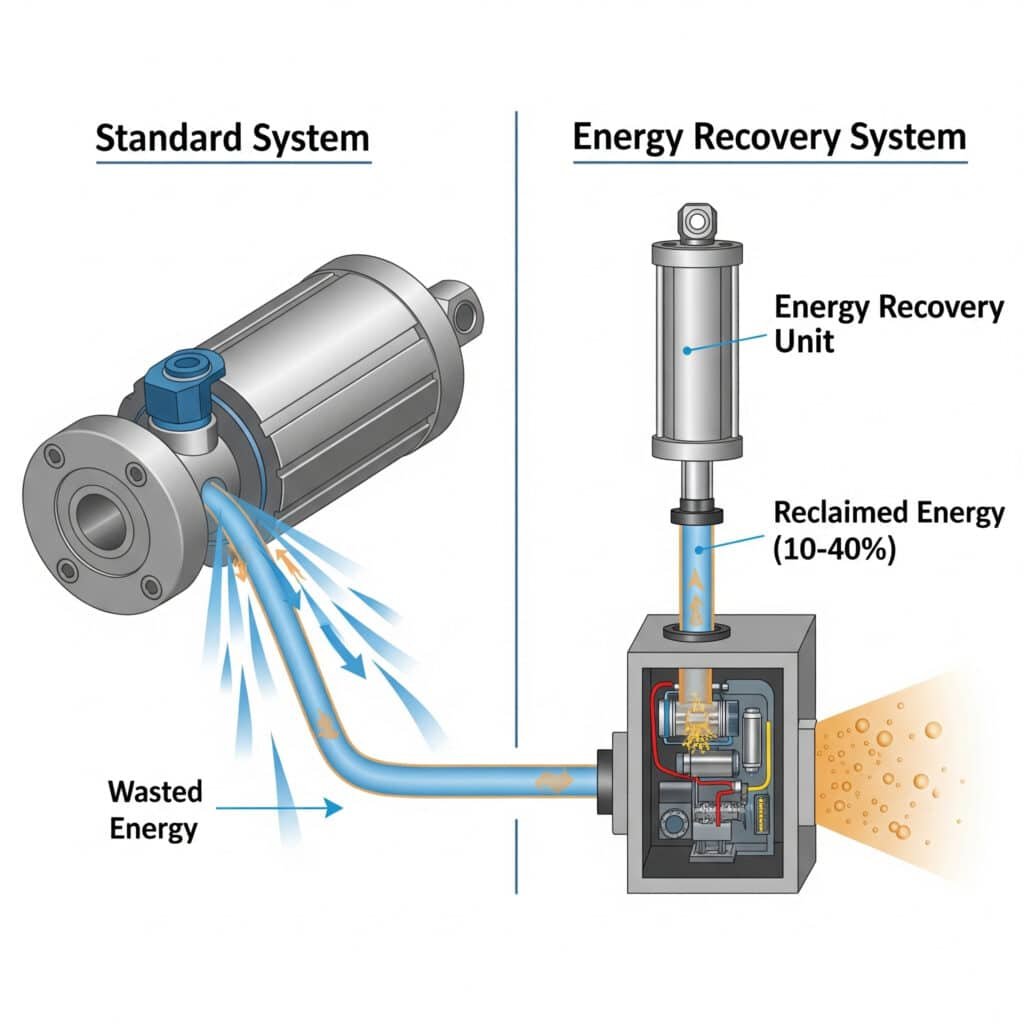

A legtöbb pneumatikus rendszer használat után az értékes sűrített levegőt a légkörbe engedi. Ennek az energiának az összegyűjtése és újrafelhasználása jelentős lehetőséget jelent a hatékonyság javítására.

A pneumatikus rendszerek energia-visszanyerése a bemeneti energia 10-40% részét nyerheti vissza olyan technológiák révén, mint a zárt körfolyamatok, a kipufogógáz újrahasznosítása és a nyomásfokozás. A visszanyerési potenciál a ciklus jellemzőitől, a terhelési profiloktól és a rendszer kialakításától függ, a legnagyobb nyereséget a gyakori leállással és egyenletes terhelési mintákkal rendelkező rendszereknél lehet elérni.

Nemrégiben egy wisconsini csomagolóberendezés-gyártóval dolgoztam együtt, hogy energia-visszanyerést valósítsunk meg a nagy sebességű, rúd nélküli pneumatikus hengeres sorokon. Azáltal, hogy a kipufogógázok levegőjét elnyertük és újra felhasználtuk a visszatérő lökésekhez, 27%-vel csökkentettük a sűrített levegő fogyasztásukat. A rendszer mindössze 7 hónap alatt megtérült - sokkal gyorsabban, mint az eredetileg tervezett 18 hónap.

Energiakihasználási technológiák értékelése

A különböző helyreállítási megközelítések különböző előnyökkel járnak:

Zárt hurkú áramkörök tervezése

Ez a megközelítés a levegő elszívása helyett a levegőt keringeti vissza:

- Működési elv: A kinyújtó löketből származó levegő visszahúzó löketet biztosít

- Visszaszerzési potenciál: 20-30% a rendszer energiája

- Legjobb alkalmazások: Kiegyensúlyozott terhelés, kiszámítható ciklusok

- Végrehajtás bonyolultsága: Mérsékelt (a rendszer átalakítása szükséges)

- ROI Időkeret: Általában 1-2 év

Kipufogógáz levegő újrahasznosítása

Elszívja a kipufogógázt másodlagos alkalmazásokhoz:

- Működési elv: Elszívott levegőt alacsonyabb nyomású alkalmazásokhoz vezetni

- Visszaszerzési potenciál: 10-20% a rendszer energiája

- Legjobb alkalmazások: Vegyes nyomásigény, többzónás létesítmények

- Végrehajtás bonyolultsága: Alacsony vagy közepes (további csővezetékekre van szükség)

- ROI Időkeret: Gyakran 1 év alatt

Nyomásfokozás

A kipufogógáz levegő felhasználása a nyomás növelésére más műveletekhez:

- Működési elv: Elszívott levegő meghajtók nyomásfokozó5 nagynyomású igényekhez

- Visszaszerzési potenciál: 15-25% a megfelelő alkalmazásokhoz

- Legjobb alkalmazások: Nagy és kisnyomású rendszerek

- Végrehajtás bonyolultsága: Mérsékelt (nyomásfokozót igényel)

- ROI Időkeret: 1-3 év a használati profiltól függően

Energia-visszanyerési potenciál számítása

A rendszer helyreállítási potenciáljának becslése:

Visszanyerhető energia (%) = Kibocsátási energia × visszanyerési hatásfok × hasznosítási tényező

Hol:

- Kipufogási energia = A levegő tömege × fajlagos energia a kipufogási körülmények között

- Visszanyerési hatásfok = technológia-specifikus hatásfok (jellemzően 40-70%)

- Hasznosítási tényező = A gyakorlatban hasznosítható elszívott levegő százalékos aránya

Esettanulmány: Rúd nélküli henger energia-visszanyerése

Mágneses rúd nélküli hengereket használó gyártósorhoz:

| Paraméter | A helyreállítás előtt | A helyreállítás után | Megtakarítás |

|---|---|---|---|

| Levegőfogyasztás | 850 L/min | 620 L/min | 27% |

| Energia költség | $12,400/év | $9,050/év | $3,350/év |

| Rendszer hatékonysága | 18% | 24.6% | 6.6% javulás |

| Ciklusidő | 2,2 másodperc | 2,2 másodperc | Nincs változás |

| Végrehajtás költsége | – | $19,500 | 5,8 hónapos megtérülés |

A helyreállítási potenciált befolyásoló tényezők

Számos változó határozza meg, hogy mennyi energiát tudsz gyakorlatilag visszanyerni:

Ciklus jellemzői

- Munkaciklus: Nagyobb regenerálódási potenciál gyakori kerékpározással

- Megállási idő: A hosszabb tartózkodási idő csökkenti a helyreállítási lehetőségeket

- Sebesség követelmények: A nagyon nagy sebesség korlátozhatja a helyreállítási lehetőségeket

Terhelési profil

- Terhelés konzisztencia: Az egyenletes terhelés jobb helyreállítási potenciált kínál

- Inerciális hatások: A nagy tehetetlenségű rendszerek visszanyerhető energiát tárolnak

- Irányváltozások: A gyakori visszafordulások növelik a helyreállítási potenciált

Rendszertervezési korlátozások

- Térbeli korlátozások: Egyes visszanyerési rendszerek további alkatrészeket igényelnek

- Hőmérséklet érzékenység: A visszanyerő rendszerek befolyásolhatják az üzemi hőmérsékletet

- Irányítás bonyolultsága: A fejlett helyreállítás kifinomult ellenőrzéseket igényel

Következtetés

A pneumatikus teljesítményszámítások elsajátítása az elméleti modellezés, a hatékonyságveszteség-elemzés és az energia-visszanyerés értékelése révén átalakíthatja a rendszer teljesítményét. Ezen elvek alkalmazásával csökkentheti az energiafogyasztást, meghosszabbíthatja az alkatrészek élettartamát és javíthatja az üzemi megbízhatóságot - mindezt jelentős költségcsökkentés mellett.

GYIK a pneumatikus teljesítményszámításokról

Mennyire pontosak az elméleti pneumatikus teljesítményszámítások?

Az elméleti számítások általában 85-95% pontosságot biztosítanak, ha minden változót megfelelően figyelembe vesznek. Az eltérés fő forrásai közé tartoznak a termodinamikai modellek egyszerűsítései, a valós gázok viselkedésének eltérései és az állandósult állapotú egyenletekben nem rögzített dinamikus hatások. A legtöbb ipari alkalmazás esetében ezek a számítások elegendő pontosságot biztosítanak a rendszer tervezéséhez és optimalizálásához.

Mekkora az ipari pneumatikus rendszerek átlagos hatékonysága?

Az ipari pneumatikus rendszerek átlagos hatásfoka 10% és 30% között mozog, a legtöbb rendszer 15-20% hatásfok körül működik. Ez az alacsony hatásfok a több átalakítási lépésből adódik: elektromosból mechanikussá a motorban, mechanikussá a kompresszorban, majd pneumatikussá a működtető egységekben, és vissza mechanikussá a működtető egységekben, és minden egyes szakaszban veszteségek keletkeznek.

Hogyan határozhatom meg, hogy az energia-visszanyerés gazdaságilag életképes-e a rendszerem számára?

Számítsa ki a potenciális megtakarítást úgy, hogy megszorozza az éves sűrítettlevegős energiaköltségét a becsült hasznosítási százalékkal (általában 10-30%). Ha ez az éves megtakarítás és a megvalósítási költség hányadosa két év alatti megtérülési időt eredményez, akkor a hasznosítás általában megvalósítható. A nagy üzemi ciklusú, kiszámítható terhelésű és évi $10 000-et meghaladó sűrítettlevegő-költségű rendszerek a legjobb jelöltek.

Mi a kapcsolat a nyomás, az áramlás és a teljesítmény között a pneumatikus rendszerekben?

A teljesítmény (P) egy pneumatikus rendszerben egyenlő a nyomás (p) és az áramlási sebesség (Q) szorzatával, osztva az időállandóval: P = (p × Q)/60 (P kW-ban, p bar-ban, Q pedig m³/perc-ben). Ez azt jelenti, hogy a teljesítmény lineárisan nő a nyomással és az áramlási sebességgel. A növekvő nyomás azonban exponenciálisan nagyobb kompresszorteljesítményt igényel, így a nyomáscsökkentés általában hatékonyabb, mint az áramláscsökkentés.

Hogyan befolyásolja a henger mérete a rúd nélküli pneumatikus rendszerek energiafogyasztását?

A henger mérete közvetlenül befolyásolja az energiafogyasztást az effektív felületén keresztül. A furat átmérőjének megduplázása megnégyszerezi a területet, és így megnégyszerezi a levegőfogyasztást és a teljesítményigényt azonos nyomás mellett. A nagyobb hengerek azonban gyakran alacsonyabb nyomáson működnek ugyanolyan erőkifejtés mellett, ami potenciálisan energiát takaríthat meg. A megfelelő méretezés magában foglalja a henger területének a tényleges erőigényhez való igazítását, ahelyett, hogy túlméretezett alkatrészeket használna.

-

Világos magyarázatot ad a természetes logaritmusról (ln), amely matematikai függvény kulcsfontosságú a pneumatikus rendszerek izotermikus kompressziója során végzett munka pontos kiszámításához. ↩

-

Részletesen ismerteti az izotermikus (állandó hőmérsékletű) és az adiabatikus (hőátadás nélküli) folyamatok közötti különbségeket, amelyek a termodinamikában a gázok sűrítésének és tágulásának modellezésére használt két elméleti végletet jelentik. ↩

-

Elmagyarázza a változó fordulatszámú hajtások (VSD-k) működési elveit, amelyek a kompresszorok hatékonyságának javítására szolgáló kulcsfontosságú technológiát jelentenek a motor fordulatszámának az ingadozó levegőigényhez való pontos igazítása révén. ↩

-

Gyakorlati információkat nyújt az ipari csővezetékek légszivárgásainak felderítésére használt különböző technikákról és eszközökről, ami kritikus karbantartási tevékenység a pneumatikus rendszerek energiapazarlásának csökkentése érdekében. ↩

-

Leírja a nyomásfokozó (vagy nyomásfokozó) mechanikáját, egy olyan eszközét, amely egy alacsony nyomású levegővel hajtott nagy felületű dugattyút használ, hogy egy kisebb dugattyúval nagyobb nyomást hozzon létre, lehetővé téve az energia visszanyerését. ↩